- Свойства сварного соединения

- Факторы, влияющие на характеристики прочности сварного соединения

- Механические параметры испытаний

- Обзор методов для определения свойств сварных швов

- Общие сведения по сварным соединениям

- Классификация стали по свариваемости

- ПОИСК

- Механические свойства сварных швов и соединений, выполненных дуговой сваркой

Для определения прочности и пластичности сварных соединений и металлов сварного шва проводятся испытания при заданных температурах при технических условиях эксплуатации по ГОСТ.

Испытайте микро образцы с измерениями микротвердости в соответствующих секциях, чтобы определить механические свойства отдельных локальных и термически затронутых зон сварного шва.

Также используются специальные (нестандартные) методы испытаний. Определенные характеристики прочности и пластичности могут быть связаны со сравнением с металлом сварного шва, зоной термического влияния, сварным соединением в целом и основным металлом.

Прочность и пластичность сварных соединений из углеродистой и легированной стали. Новейшие методы сварки низкоуглеродистых и низколегированных сталей обеспечивают прочность сварного соединения с основным металлом с пластичностью, которая значительно меньше исходного показателя.

В зависимости от содержания углерода в свариваемом металле и типа электрода, прочность и пластичность сварного соединения будут различаться.

Прочность сварного соединения в основном определяется прочностью зоны термического влияния. Во многих случаях разрушение происходит именно в этой области. Сварные соединения из углеродистой и низколегированной стали могут снизить пластичность ЗТВ без последующей термической обработки, в то же время увеличивая прочность в результате закалки с быстрым охлаждением.

- По мере увеличения скорости охлаждения металла предел прочности и предела текучести увеличивается, а относительное удлинение и сужение уменьшаются.

Механические свойства зоны термического влияния также зависят от максимальной температуры нагрева.

Предел текучести и боковое сужение практически не зависят от максимальной температуры нагрева металла в рассматриваемом температурном интервале.

В то же время с уменьшением предел прочности металла несколько уменьшается, начальное удлинение немного увеличивается, а затем уменьшается. Небольшое увеличение удлинения наблюдается в месте нормализации металла.

Различные химические элементы, из которых состоит металл, могут улучшать или уменьшать механические свойства. Содержание серы в углеродистой стали ограничено до 0,05%. Увеличение содержания серы резко снижает прочность металла шва. На свойства сварных швов из углеродистой стали влияет содержание бора.

Присутствие бора способствует образованию структуры, близкой к структуре гранулированного бейнита. Оптимальное содержание бора составляет около 0,002%. Марганец положительно влияет на свойства сварки. Увеличение содержания марганца требует структурных улучшений.

Различные методы сварки предлагают различные сварочные швы.

Поэтому сравнение дуговой сварки под флюсом и металлических расходных электродов в среде защитного газа показывает, что швы, полученные сваркой металлических электродов в среде инертного газа, являются более долговечными. Это объясняется более эффективным переходом на марганцевые швы, структурными улучшениями и уменьшением выделяемого тепла.

При определении прочности сварных соединений одним из основных является вопрос о влиянии дефектов на механические свойства. Прочностные свойства металла сварного шва будут ухудшаться в разной степени, включая отсутствие плавления, включения шлака, пористость и отсутствие проникновения.

- При статических нагрузках дефекты, занимающие до 10% площади, не оказывают существенного влияния на прочность шва. Поры в сварных швах стальных соединений по-разному влияют на продольную и поперечную статическую прочность нагрузки на сварной шов.

В боковом направлении нагрузки эффект пористости становится больше. Количество пор, которые уменьшают площадь поперечного сечения менее чем на 7%, фактически не влияет на статическую прочность.

При увеличении количества пор статическая прочность может резко упасть. Поры в цепи более опасны, чем один дефект в той же области.

Легированная сталь содержит до 0,45% C и легирована Cr, Ni, Si, Mn, V, Mo, Ti и обладает превосходной прочностью (σb = 1700-2100 МПа) и пластичностью (δ5≥8-10%) Предложите комбинацию.

Свойства сварного соединения

Все физические характеристики, для определения свойства соединения сварочных швов, определяются как комплексные механические свойства сварного соединения. Все эти параметры зависят от расчётного соотношения механических свойств металлической поверхности шва, а также обрабатываемой зоны металла и термических характеристик структуры металлического изделия.

Если мы будем исходить из принципа понятия свойства металла сварного соединения, то швы и прочие соединения должны быть максимально приближены к структуре металла.

Сварное соединение может считаться доброкачественным, только в том случае, если есть обеспечение величины прочности по параметрам предельности, а также по пределам текучести не меньше тех заданных свойств, которые характерны для достаточного запаса пластичности.

Правильный сварочный шов на изделии

Факторы, влияющие на характеристики прочности сварного соединения

Существует ряд технических особенностей, а также физических параметров, которые так или иначе завязаны на равнопрочности сварного соединения.

- Определение текущего сварочного материала для процессе- электроды, флюсы, проволоки.

- Естественные химические данные материала соединения.

- Определение реального режима сварки.

- Выбор методики проведения работ по пайке или резке металла.

- Размерные данные материалы (в основном толщина).

- Скорость охлаждения материала.

- Возможная величина деформации в пластических характеристиках шва.

Именно этот регламент указывает на физические и технические параметры свойств металла, а также на их подгруппы. Этот момент необходимо учитывать для того, чтобы была возможность определить фактические свойства металла при переходе от легированного типа к нелегированному металлу, а также в обратном направлении.

«Напомним,

что основные моменты на определение механических свойств сварных соединений зафиксированы в действующем регламентом положении ГОСТ 9467-60.»

Точно также сварные соединения методы определения механических свойств характерны для операций с использованием флюса и прочих технологий – ручная, дуговая, электродуговая автоматическая, полуавтоматическая.

Механические параметры испытаний

Единым регламентом, определяющий правила свойства сварного шва при однородном растяжении является ГОСТ 6996, в котором отмечены следующие факторы определения свойств:

- Испытание статистическим или кратковременным растяжением.

- Испытание на ударный вид образца, только для надрезанных образцов.

- Стойкость при условии воздействия механизма старения механического способа.

- Определение твёрдости для наплавленного участка, а также для сварного соединения.

- Полное статическое напряжение с выдержанным параметром времени.

- Испытание на статический способ загиба или изгиба.

- Испытание полученного соединения на ударный разрыв.

Контактная сварка арматуры

В некоторых случаях методы исследования свойств сварных соединений определяются дополнительными способами, но при этом общая рекомендация заключается в использовании только проверенных методов по ГОСТ.

Обзор методов для определения свойств сварных швов

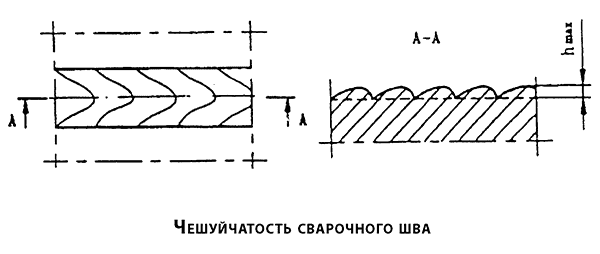

Самыми простейшими и доступными методами проверки качества, являются определение допуска чешуйчатости сварного шва по параметру временного сопротивления, данным фактической текучести изделия, относительным характеристикам удлинения, свойствам поперечного сужения. В качестве образцов используют цилиндрические формы металлов, применяемые для статического растяжения в соответствии с 4, 2 видом испытаний.

Чешуйчатость сварного шва

Самой простейшей и распространённой формой определения задачи, какие свойства определяют при испытании сварных соединений, является временное сопротивление. В качестве опытных образцов можно взять детали, частички металла, которые расположены в шовной или околошовной частях.

Таким образом, можно определить однородность структуры металла. Но, для маленьких образцов лучше всего использовать другие методы, так как порою сложно понять, дальнейшие конструкционные свойства изделия.

Временное сопротивление лучше всего использовать для больших и объёмных образцов.

Предел текучести может быть не определён для некоторых материалов, так явная неоднородность изделий и сварных швов, может преподнести искажённые данные.

Текучесть, для того, чтобы решить вопрос, чем определяются свойства сварного соединения, используют только для однородной структуры металлического образца.

Перед тем, как определение проходит фактическую стадию, рекомендуется подробно ознакомиться с положениями регламента.

В качестве экономии расхода затрат на операцию как влияют окислы в сварном шве на свойства сварного соединения, лучшей методикой признано определение твёрдости. Распределение окислов происходит корреляционным методом, который эффектов указывает зональность параметров твёрдого состояния сварного соединения.

«Обратите внимание!

Метод определения твёрдости также позволяет узнать дополнительные сведения о твёрдости всего состояния металла.»

Для оценки пластичности шва, используют метод статичности, точнее определение состояния на изгиб или загиб. В данном случае осуществляется изгиб, где до первого сопряжения появляется трещина, по которой можно определить технические характеристики шва и состояния металла в целом.

Если трещина имеет показатели, не превышающие 20% общих фактических параметров состояния зоны, но не более 5 мм на любой площади, то такая пластичность не является критичной для металла по сварному шву. Все испытания осуществляются ровно до того состояния, который регулирует угол изгиба.

То есть, изгиб или загиб осуществляются в любом случае до появления первой трещины и анализ НТД показывает общие параметры пластичности металлической конструкции.

Контроль сварочных швов газопровода

Общие сведения по сварным соединениям

Как известно каждая группа металлов имеет свои параметры, которые отличаются по физическим, механическим и химическим данным. Для определения естественных критериев свариваемости, ориентируются на следующие показатели:

- Каким образом возникает чувствительность металла при проведении сварочных работ.

- Какую склонность к росту зерна имеет металл, при этом сохраняются как пластические, так и прочностные характеристики металла, в зоне термического обслуживания.

- Химическая природа и структура металла, которая зависит от теплового эффекта и прочих данных обработки металлической поверхности.

- Параметры сопротивляемости металла.

Это основные показатели, которые используют специалисты при расчётах.

Классификация стали по свариваемости

| Группа | Марка стали углеродистая | Марка стали – конструкционная |

| 1. Хорошая | Ст. 1; Ст.2; Ст. З; Ст.4; 0,8; сталь І0, 15, 20, 25;12кп, 15кп, 16кл, 20кп | 15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 14ХГ. С, 10ХСМД; 10ХГСМД;15ХСМД |

| 2. Удовлетворительная. | Сг5; сталь 30, 35 | (2ХМ2; 12ХНЗА; [4Х2МП; 10Г2МП; 20ХНЗА; 20ХЙ; 20ХГСА; 25ХГСА; 30Х; 30 М |

| 3. Ограниченная группа | Стб; сталь40, 45, 50 | 35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХН;40; 40ХМФА; 30ХГС; 30ХГС; 30ХГСМ; 35ХМ; 20Х2Н4А; 4ХС; 12Х2Н4МА |

| 4. Плохая | Сталь 65, 70, 75, 80, 85, У7, У8, У9, У10, У11, У12 | 50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; бХс; 7X3; 9ХС; 8X3; 5ХНТ; 5ХНВ |

«Примечание!

В табличной части указана «хорошая» группа стали, при этом содержание углерода должно быть меньше, чем 0,25%. Такие стали прекрасно свариваются без образования закалочной группы металла, как это принято для других подгрупп. Отсутствуют трещины, которые характерны для других подгрупп в широком диапазоне измерения.»

ПОИСК

Металл шва и основной металл зоны термического влияния, в котором произошли какие-либо структурные изменения, называются сварным соединением. Механические, коррозионные и другие свойства сварного соединения могут существенно отличаться от свойств основного металла.

При равенстве показателей механических свойств сварного соединения и исходного металла сварное соединение равнопрочно основному металлу.

[c.

4]

Недостатком электрошлаковой сварки является значительный перегрев металла околошовной зоны, что приводит к снижению пластических свойств, поэтому требуется (как правило) последующая высокотемпературная обработка для получения требуемых механических свойств сварного соединения.

[c.

78]

Аргон и гелий не образуют химических соединений с металлами. Точно так же азот не взаимодействует с некоторыми металлами — медью, кобальтом и др.

Поэтому процессы окисления, азотирования, наводораживания, а также растворения газов и вредных примесей в сварочной ванне связаны с несовершенством газовой защиты зоны сварки и проникновением в нее атмосферного воздуха. Кроме этого, наличие даже небольших концентраций вредных примесей в инертных газах, окисленных поверхностных слоев на кромках металла и сварочной проволоки, способствует образованию оксидов, нитридов и других соединений, заметно снижающих физико-механические свойства сварных соединений.

[c.385]

Механические свойства сварных соединений должны быть не ниже норм, указанных в табл. 1.5.

[c.38]

Минимальные нормы механических свойств сварных соединений

[c.38]

Для оценки механических свойств сварных соединений а, и можно воспользоваться общей записью (3. 0) путем подстановки в нее А», = а /о (при определении ст, ) и А ц = определении

[c.150]

Сопоставляя микроструктуры сварного соединения в исходном состоянии и после 23 тыс. ч работы, можно отметить, что диффузионные процессы в зоне сварки разнородных материалов протекают весьма замедленно, и практически не вызывают заметного изменения механических свойств сварного соединения.

[c.238]

Металлографический анализ показал, что при сварке происходит занос хрома покрытия в наплавленный металл в виде узкой полосы протяженностью около 200 мкм, а в зоне, прилегающей к покрытию, образуется набор структур, аналогичных структуре покрытия, и обезуглероженный слой. Механические свойства сварного соединения в исходном состоянии, после лабораторного старения и эксплуатации практически не отличаются от свойств прямых труб. Все разрушения образцов происходили по основному металлу.

[c.246]

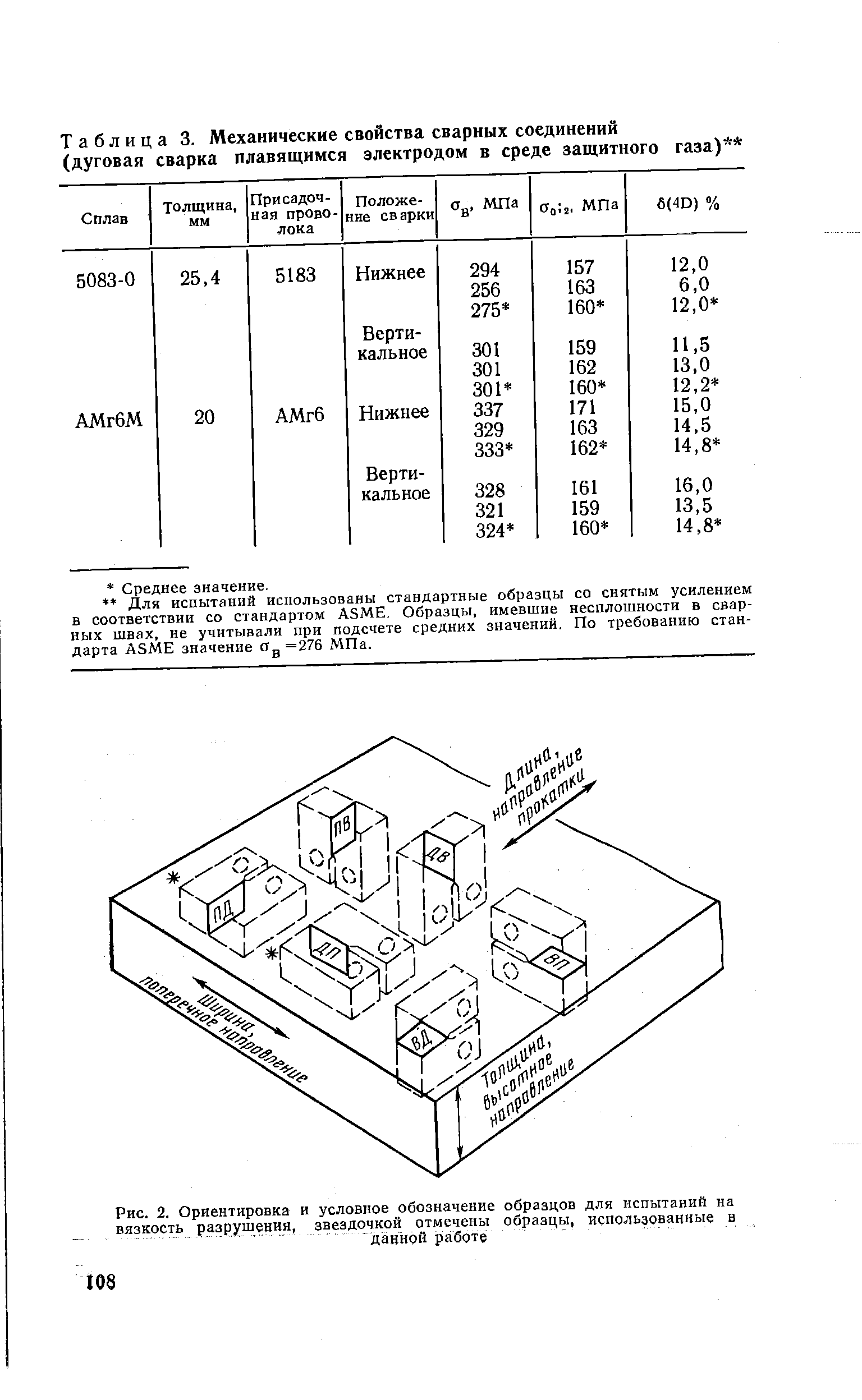

| Таблица 3. Механические свойства сварных соединений |  |

На свариваемые материалы должны быть представлены данные, характеризующие свойства выполненных по рекомендуемой технологии сварных соединений. Сварные соединения подвергают тем же испытаниям и исследованиям, что и основной материал. Испытания механических свойств сварных соединений следует производить в соответствии с требованиями ГОСТ 6996—66.

[c.24]

Механические свойства сварных соединений САП-1 приведены в табл. 75, из которой видно, что прочность сварного шва составляет 0,80—0,85 прочности основного материала, причем нагрев при температуре испытания в течение 100 ч не изменяет прочности сварного соединения.

[c.109]

Механические свойства сварных соединений

[c.110]

Механические свойства сварных соединений 23, 40, 62

[c.294]

Механические свойства сварного соединения могут быть получены не ниже нижнего предела свойств основного металла. Механические свойства металла шва могут изменяться при увеличении скорости остывания возрастают предел текучести и временное сопротивление, снижаются относительное удлинение, сужение и ударная вязкость.

[c.138]

Механические свойства сварных соединений при 20° С

[c.141]

Основной задачей термической обработки является достижение уровня требуемых механических свойств сварных соединений и специфических свойств, определяемых назначением конструкции (ударных, знакопеременных, коррозионных, низкотемпературных). Термическую обработку применяют по полному циклу (закалка с отпуском), обычно назначаемому по марке свариваемой стали, и только отпуску (для снятия напряжений) — высокому (600—650° С) или низкому (200—300° С).

[c.142]

Механические свойства сварного соединения из стали марки Ст. 22К

[c.247]

Механические свойства сварных соединений 301, 302

[c.484]

Показатели механических свойств сварных соединений должны определяться как среднее арифметическое из результатов, полученных при испытании отдельных образцов, согласно примечанию 4 к табл. 8.

При получении более низких показателей как для средних арифметических значений, так и по результатам испытаний отдельных образцов результаты испытаний считаются неудовлетворительными.

[c.

89]

Путём некоторого количественного и качественного изменения состава электродного покрытия и применения не только малоуглеродистой, но и низколегированной электродной проволоки созданы промежуточные типы тонкопокрытых электродов, обеспечивающие более высокие механические свойства сварного соединения (высокую деформационную способность при благоприятной форме шва). Кроме того, состав тонкого покрытия может оказать существенное влияние на скорость плавления электрода.

[c.296]

И ударную вязкость. Механические свойства сварных соединений исходном состоянии и после отпуска при температуре 580—600 °С приведены в табл. 7, а результаты измерения твердости в различных зонах — в табл. 8 . [c.116]

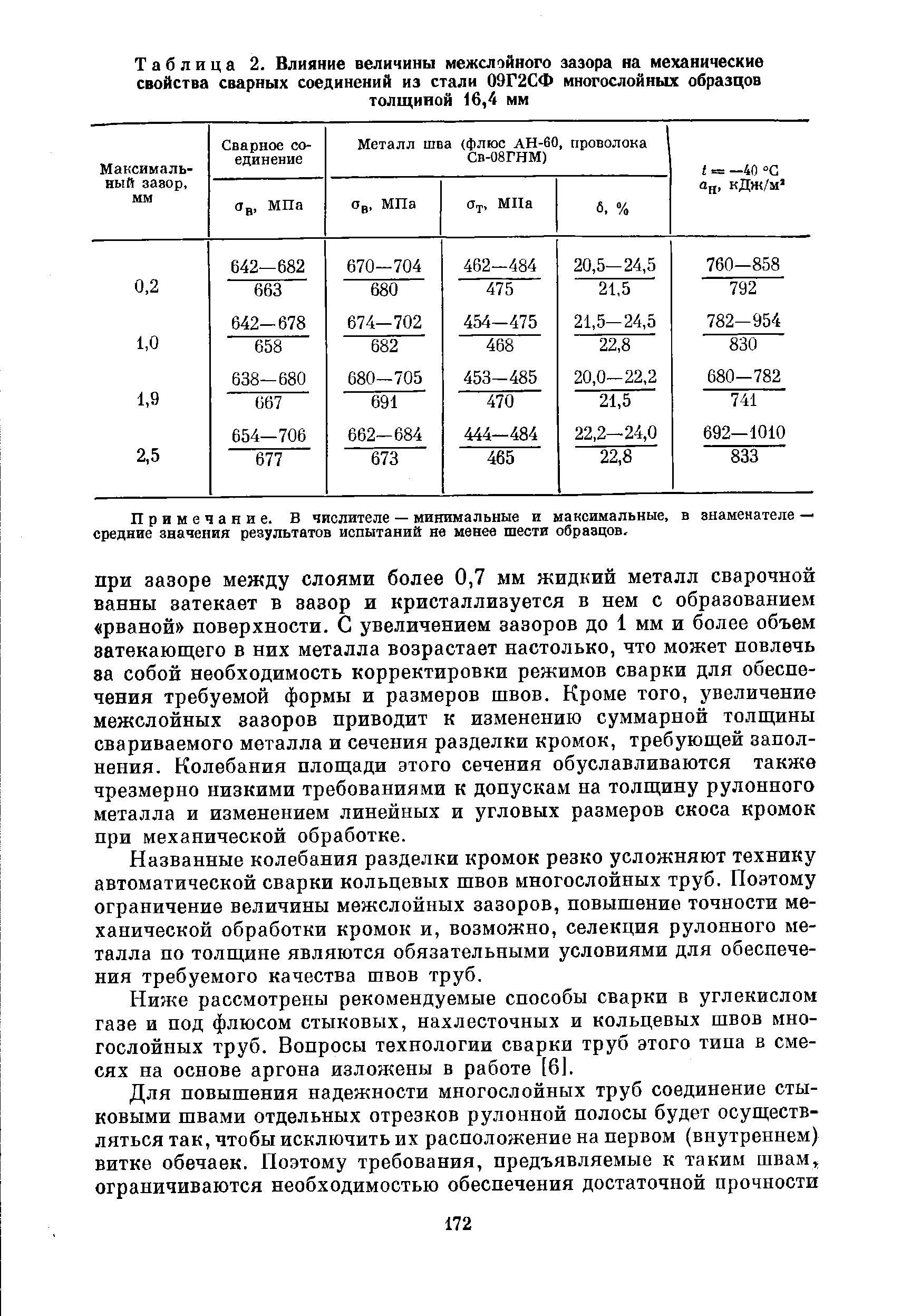

Исследованиями, выполненными в лабораторных условиях и в процессе изготовления многослойных труб, не выявлено связи между величиной зазора и образованием пор или шлаковых включений. Увеличение межслойного зазора до 2,5 мм практически не влияет на механические свойства сварных соединений (табл. 2). Однако

[c.171]

В iieivOTopbix случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако во всех случаях, особенно Hjin сва )ке ответственных конструкций, швы не должны иметь трещин, пепроваров, пор, подрезов. Геометрические размеры и форма HI ВОВ долиты соответствовать требуемым.

Сварное соединение доли но быть стойким против перехода в хрупкое состояние. Иногда к сва )иому соединению предъявляют дополнительные требования (работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т. д.). Технология должна обеспечивать максимальную производительность и окоиомичность процесса сварки при требуемой надежности конструкции.

[c.215]

Механические свойства сварных соединений, сваренных приведенными выше сварочными материалами, кроме ударной вязкости в зоне термического влияния, соответствуют свойствам основного металла.

Швы, выполненные автоматической сваркой под флюсом электродной проволокой марки Св-13Х25Н18 (а также и при ручной дуговой сварке электродами на этой проволоке, например марки ЦЛ-8), оказываются склонными к межкристал-литной коррозии, определяемой, видимо, повышенным содержанием углерода и отсутствием стабилизируюш,их элементов.

[c.277]

При электрошлаковой сварке чугуна применяют фторидпые обессеривающие и пеокислительпые флюсы. Замедленное охлаждение металла шва и околошовной зоны, характерное для элект-рошлаковой сварки, позволяет получать сварные соединения без отбеленных и закаленных участков, трещин, пор и других дефектов. Электрошлаковая сварка обеспечивает вполне удовлетворительные механические свойства сварных соединений из чугуна и хорошую их обрабатываемость.

[c.333]

Сварочным флюсом (ГОСТ 9087—69) называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

Флюс для дуговой сварки защищает дугу и сварочную ванну от вредного воздействия окружающего воздуха и осуществляет металлургическую обработку сварочной ванны.

Флюс долйен обе- спечивать хорошее формирование и надлежащий химический состав шва, высокие механические свойства сварных соединений, отсутствие пор и трещин, устойчивость процесса сварки, легкую отделяе-мость шлаковой корки от поверхности шва.

[c.52]

Тип элект- родов Механические свойства металла шва или наплавлеиного металла при применении электродов диаметром более 2,5 мм Механические свойства сварного соединения при применении электродов шаметром 2,5 мм и менее Максимальное содержание серы и фосфора в металле шва или наплавленном металле, % Основное назначенне электродов

[c.392]

В связи с этим большой интерес представляют исследования, посвященные анализу прочности сварных соединений гфи двухосном нагружении.

В частности, в /46/ предложен метод оценки механических свойств сварных соединений тонкостенных сосудов давления путем гидростатического выпучивания атоских образцов и цилиндрических обечаек. закрепленньрс по контуру.

Требуемое соотношение компонент напряженного состояния п = 02 / а I в испытываемых образцах достигалось выбором соответствующего контура отверстия в матрице установки.

При испытании выпу чиванием образцы располагались таким образом, чтобы шов был симметричен относительно кромок отверстия. Прочность сварного соединения по предлагаемой методике оценивалась косвенно по величине напряжений в основном металле в момент разрушения соединения.

[c.82]

Механические свойства сварных соединений исследованных нержавеющих сталей, выполненных дуговой сваркой вольфрамовым электродом в инертной среде и сваркой плавящимся электродом, достаточно высокие.

Установлено, что пределы текучести и прочности и прочность надрезанного образца у сварных соединений значительно возрастают при снижении температуры аналогично соответствующим свойствам основного материала.

Исключение из этой закономерности представляют собой сварные соединения стали Pyromet 538, выполненные сваркой плавящимся электродом, состав которого отличается от основного материала на этих образцах не обнаружено существенной разницы в прочности в интервале от 77 до 4 К. Коэффициент прочности сварного соединения (т. е. отношение пре-

[c.246]

Первоначальный анализ разрушения был проведен с целью выяснения, не была ли использована в качестве присадочного материала проволока сплава In onel, поскольку химическим анализом сварного шва было установлено присутствие следов железа.

Однако вскоре после окончания этого исследования произошло аналогичное разрушение другого бака. При анализе второго случая разрушения вскрылись неизвестные факторы. Аналогичный характер разрушения имели еще многие швы, после чего было начато подробное исследование причин разрушения.

Объем исследований был увеличен вдвое, чтобы выяснить причину и воспроизвести разрушение.

На первом этапе были исследованы механические свойства сварных соединений и влияние параметров процесса сварки и геометрии сварных швов, а затем на втором этапе — влияние металлургических факторов и химического состава.

При исследовании параметров процесса сварки изучали влияние степени чистоты защитного газа, величины зазора между свариваемыми трубой и фланцем, зачистке присадочной проволоки щетками перед сваркой и хранения ее после сварки, а также геометрии сварного шва. На втором этапе исследований дефектные детали были изъяты из бака, и из них были выре-

[c.290]

Испытание стали на свариваемость состоит в определении пластических свойств сварного соединения или сновного металла, подвергнутого тепловому воздействию сварочного процесса.

Под свариваемостью понимают способность стали при определенных конструктивных и технологических условиях подвергаться воздействию термического цикла сварки без образования трещин и заметного ухудшения механических свойств сварного соединения.

[c.570]

Низкоуглеродистая сталь с содержанием до 0,25%С Среднеуглеродистая сталь с содержанием 0,26 — 0,45%С Высокоуглеродистая сталь с содержанием 0.46 — 0.

759Й С 120—150°С — на многослойных швах при сварке больших толшин (40 ММ) 150 — 300°С 300 — 450°С Отпуск при 640 — 670°С для снятия сварочных напряжений, выравнивания структуры и механических свойств. В некоторых случаях (Например, ЭШС) нормализация при 920—940 С с последующим отпуском.

Для получения требуемых механических свойств сварного соединения при сварке среднелегированной стали применяется закалка с последующим отпуском

[c.137]

Для КТС механические свойства сварных соединений по пределу прочности — не меньше 42 кГ1мм , угол загиба не менее 100°.

[c.139]

Механические свойства сварного соединения из стали марки 09Г2С после АДС под газовой защитой следующие [c.141]

Механические свойства металла шва или наплавленного металла при применении электродов диаметром более 2,5 мм Механические свойства сварного соединения при применении электродов диаметром 2,5 мм и менее Содержание в металле шва или панлавлеином металле [c.159]

Механические свойства сварных соединений из стали марки 15ХСНД

[c.301]

Применительно к турбостроению проведены исследования электроннолучевой сварки (ЭЛС) металла большой толщины из специальных высокопрочных низколегированных сталей. Подробно изучены особенности структуры и механических свойств сварных соединений, выполненных ЭЛС, и даны практические рекомендации для ее применения в турбостроении (Б. С. Касаткин, С. Н. Ковбасенко).

[c.25]

ЭМП сопровождается наложением возмущающих воздействий со стороны управляющего аксиального магнитного поля на дугу. Под влиянием этих воздействий дуга приходит во вращение с перемещением активного пятна по изделию.

При сварке алюминиевых сплавов это позволяет, осуществляя ЭМП в полупериоды, соответствующие обратной полярности горения дуги, интенсифицировать процесс катодной очистки поверхности ванны от окисной пленки, что снижает вероятность окисных включений в литом металле и уменьшает пористость швов.

Наряду с другими положительными эффектами, присущими кристаллизации в условиях ЭМП, это обеспечивает повышение механических свойств сварных соединений до уровня основного металла при снижении количества участков швов с недопустимыми дефектами в 2,5 раза.

При сварке, например, сплава АМгб максимальному повышению основных показателей качества металла шва в результате ЭМП соответствуют индукции управляющего магнитного поля 0,018—

[c.30]

Для восстановления механических свойств сварных соединений трубопроводов из сталей аустенитного класса (ЭЯ1Т. ЭИ257, 1Х18Н12Т и др.) их также подвергают закалке — нагреву с последующим охлаждением.

[c.84]

| Таблица 2. Влияние величины межслойного зазора на механические свойства сварных соединений из стали 09Г2СФ многослойных образцов толщиной 16,4 мм |  |

Механические свойства сварных швов и соединений, выполненных дуговой сваркой

В табл. 77—80 даны средние показатели механических свойств швов на высоколегированных сталях, сваренных в углекислом газе.

Таблица 77. Механические свойства сварных швов и соединений, выполненных дуговой сваркой в углекислом газе на мартенситных и ферритных сталях (средние значения).

| Сталь | Проволока | Механические свойства металла сварных швов | Механические свойства сварных соединений | ||||||

| Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость, кГ-м/см2 | Предел прочности кГ/мм2 | Угол загиба, град. | Ударная вязкость зоны сплавления кГ-м/см2 | ||

| 12X13 | Св-10X13 | 56 | 69 | 17 | 54 | 9 | 70 | 180** | 9 |

| 20X13 | Св-08Х14ГНТ | 58 | 74 | 18 | 52 | 7 | 66 | 180** | 8 |

| Св-10X13 | 58 | 72 | 18 | 52 | 6,5 | 65 | 180** | — | |

| 14Х17Н2 | Св-08Х18Н2ГТ | 63 | 80 | 20 | 48 | 6 | 77 | 160**| | 7 |

| Св-06Х14 | 61 | 74 | 17 | 41 | 9 | 76 | 180**| | — | |

| 08Х17Т | Св-05Х25Н12ТЮ | 36,6 | 73 | 31 | 62 | 10 | — | 150* | — |

| Св-08Х20Н15ФБЮ | 32,6 | 67 | 40 | 48 | 10 | — | 170* | | — | |

| 15Х25Т | Св-13Х25Н18 | 40 | 65 | 36 | 44 | 10 | 58 | 180* | 1,0 |

| Св-05Х25Н12ТЮ | 50 | 70 | 23 | 43 | 10 | 70 | 45* | — | |

| 08X17Т | 08Х20Н15ФБЮ | 33 | 67 | 40 | 48 | 10 | 170 | — |

- * Испытание образцов в состоянии после сварки.

- ** Испытание образцов после отпуска, принятого для данной стали.

- Аргонодуговую сварку различных сталей неплавящимся (вольфрамовым) электродом выполняют на постоянном токе прямой полярности (минус на электроде) или (реже) на переменном токе.

- Благодаря тому что на аноде ( + ) выделяется значительно больше тепла, чем на катоде (—), при сварке постоянным током обратной полярности конец вольфрамового электрода быстро перегревается и оплавляется.

Чтобы избежать этого явления, необходимо значительно уменьшать плотность тока. Поэтому в практике аргонодуговую сварку вольфрамовым электродом на токе обратной полярности почти не выполняют.

Таблица 78. Механические свойства сварных соединений из ферритно-аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения).

| Сталь | Проволока | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

| Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | |||

| 12Х21Н5Т | Св-06Х20Н9СБТЮ Св-06Х20Н9С2БТЮ | 52 | 69 | 17 | 56 | 140—180 | 9 |

| Св-05Х20Н9ФБС | 49 | 68 | 18 | 50 | 140—180 | 8 | |

| 08X21Н5Т | Св-06Х20Н9СБТЮ | 49 | 71 | 21 | 60 | 180 | 10 |

| Св-05Х20Н9ФБС | 50 | 72 | 18 | 46 | 180 | 8 | |

| 08X21Н6М2Т | Св-05Х20Н11М3ТБ | 57 | 70 | 22 | 54 | 180 | 10 |

| 10Х17Н13М3Т | ЭП690 | 30 | 56 | 45 | 50 | 180 | 10,5 |

Таблица 79. Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения)

| Сталь | Проволока | Температура испытаний оС | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

| Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | ||||

| 08Х19Н10Т | Св-08Х20Н9Г7Т | 20 | 37 | 58 | 38 | 54 | 180 | 11 |

| Св-06Х20Н9СБТЮ | 20 | 30 | 58 | 32 | 42 | 180 | 10 | |

| ЮХ14Г14НЗТ | 10Х14Г14Н3Т | 20 | 32 | 80 | 53 | 63 | 180 | 17 |

| —196 | 48 | 127 | 30 | 28 | — | 7 | ||

| Св-03Х15Н9АГ6 | 20 | 30 | 68 | 54 | 56 | 180 | 18 | |

| —196 | 48 | 120 | 40 | 38 | — | 12,8 |

Продолжение табл. 79. Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения).

| Сталь | Проволока | Температура испытаний оС | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

| Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | ||||

| 03Х13АГ19 | Св-О3Х5НГ6АМ | 20 | 38,8 | 71,0 | 38,6 | 50,8 | 180 | 17,6 |

| —196 | 74,1 | 104,0 | 36,2 | 38,2 | — | 8,4 | ||

| 08Х17Н5Г9АБ | Св-06Х20Х9СБТЮ | 20 | 44 | 75 | 31 | 46 | 180 | 7 |

| 05Х20Н9ФБС | 20 | 49 | 79 | 38 | 43 | 180 | 7 |

Примечание. Проволока Св-О3Х15Н9Г6АМ (с молибденом) обеспечивает более высокую трещиноустойчивость металла шва, чем проволока Св-О3Х15Н9АГ6 (без молибдена). В обоих случаях швы имеют чистоаустенитную структуру.

Таблица 80. Механические свойства сварных швов и соединений, выполненных дуговой сваркой в углекислом газе на жаропрочных сталях (средние значения в состоянии после отпуска).

| Сталь | Проволока | Температура испытаний оС | Механические свойства сварных швов | Механические свойства сварных соединений | ||||||

| Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость кГ-м/см2 | Предел длительной прочности за 100000час. кГ/мм2 | Предел прочности кГ/мм2 | Предел длительной прочности за 100000час. кГ/мм2 | |||

| 15X11МФБ | 15Х12НМВФБ | 20 | 78 | 90 | 15 | 44 | 3-5 | — | — | — |

| 600 | 45 | 50 | 16 | 50 | 8 | 12—14 | — | 9 | ||

| 16X11МФБ + 20ХМФ | Св-08ХГСМФ | 20 | — | 0 | — | — | 17 | — | 75 | — |

| 500 | — | в | — | — | 16 | — | 58 | 24,0 | ||

| 15Х11МФБ + 15Х1М1Ф | Св-08ХГСМФ | 20 | — | — | — | — | 12 | — | 76 | — |

| 570 | — | — | — | — | 12 | — | 45 | 8,5—9,0 |

Примечание. При испытании сварных соединений на длительную прочность разрушение происходило по основному металлу (в комбинированных соединениях — по перлитной легированной стали).