- Качество кислородной резки.

- Дефекты при кислородной резке металла.

- Контроль качества резки металла.

- Как настроить газовый резак

- Инструкция по сбору газового резака

- Как пользоваться — проверка инжекции (если имеется)

- Как работать газовым резаком — правильное зажигание смеси

- Вопрос выбора, какой лучше

- Отзыв о резаке Harris

- Стреляет резак. Как бороться: обратный удар пламени горелки

- Что такое — обратный удар

- Нюансы резки по металлу

- Причины возникновения

- Преимущества и недостатки

- Особенности использования

- Последствия обратного удар

- Приступаем к работе

- Особенности резки

- Почему стреляет пропановый резак?

- Газовые резаки по металлу

- Устройство и принцип работы

- Параметры выбора

- Услуги газорезчика в Москве и М.О. Оперативно! Доступные цены

- Газорезка – наша профессия и призвание

- Перечень предоставляемых услуг по резке металла

- Резак пропановый , устранение неисправности — Плазма и газ-резка, сварка, напыление

- Описание профессии газорезчик

- Использование станков

- Где пройти обучение на газорезчика?

- Как пользоваться газовым резаком: поджиг газа и нагревание металла

- Профессиональные и личностные требования к газорезчику

- Как осуществляется резка рельс

- Особенности профессии

- Замена рельсовых путей

- Плазменный резак

- Газовые резаки

- Резак пропановый , устранение неисправности

Качество кислородной резки.

Высокое качество кислородной резки способствует повышению производительности труда на последующих операциях — сборке и сварке деталей.

Качество резки зависит от состава разрезаемого металла и чистоты его поверхности, чистоты кислорода и его рабочего давления, рода горючего и состояния подогревательного пламени, скорости резки и расстояния от мундштука до разрезаемого листа, исправности состояния мундштуков, аппаратуры и машин.

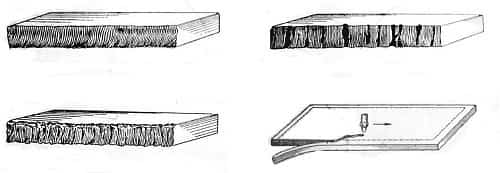

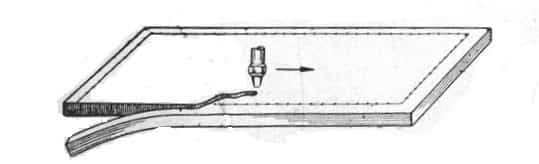

Основные дефекты кислородной резки (рис. 1—4), их причины и способы устранения даны в табл. 1.

Дефекты при кислородной резке металла.

Таблица 1. Основные дефекты кислородной резки, причины их возникновения и способы устранения.

| Дефекты кислородной резки | Причины дефектов | Способы устранения дефектов |

1. Выхваты на поверхности реза (рис. 1) (рис. 1) |

1. а) Хлопки резака от его неисправности, перегрева или прикасания к разрезаемой поверхности, а также от недостатка горючего или попадания окалины на отверстие мундштука; | 1. а) Работать только исправным резаком, не допуская его перегревов и прикасания мундштука к разрезаемой поверхности. В случае перегрева резака своевременно охлаждать его в сосуде с водой. Увеличить подачу горючего, не допускать частых перерывов процесса резки; |

| б) качание резака из- за непрочности закрепления его в держателе или люфт в поперечной штанге; | б) добиться прочного закрепления резака в держателе и устранения люфта в поперечной штанге; | |

| в) толчки машины на плохо пригнанных стыках направляющих путей; | в) тщательно пригнать стыки направляющих рельсовых путей; | |

| г) начало реза непосредственно на чистовой кромке детали после перерыва резки; | г) при вынужденных перерывах резки начинать рез на отходе листа на расстоянии 20—30 мм от контура детали с последующим доведением резака вручную до чистовой кромки; | |

| д) расслоение металла. | д) перенести контур детали дальше от кромки листа. | |

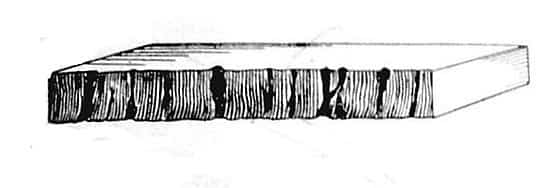

2. Местные непрорезы в нижней части кромки, конусность реза, образование впадин на поверхности реза под верхней кромкой (рис. 2) |

2. Чрезмерная скорость резки. | 2. Установить скорость движения резака соответственно разрезаемой толщине и поддерживать ее в процессе резки постоянной. Скорость отрегулировать пробным резом на отходе листа до начала резки детали. |

3. Оплавление верхних кромок реза (рис. 3) |

3. а) Чрезмерно сильное пламя; | 3. а) Отрегулировать пламя, чтобы оно было нейтральным или слегка окислительным, т. е. с небольшим избытком кислорода; |

| б) замедленная скорость резки; | б) установить нормальную скорость движения резака для данной толщины металла; | |

| в) увеличенное расстояние конца мундштука от разрезаемого листа; | в) поддерживать постоянным расстояние от мундштука резака до изделия, при котором ядро пламени должно почти касаться поверхности металла; | |

| г) особые свойства некоторых марок стали, при резке которых образуются каплеобразные наплывы. | г) при резке стали, у которой по верхней кромке образуются наплывы, следует увеличить скорость резки. | |

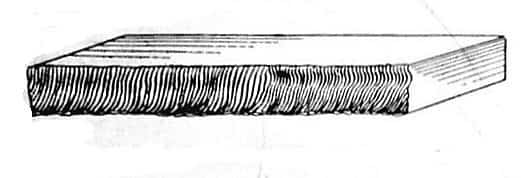

| 4. Неперпендикулярность кромок реза к поверхности изделия. | 4. а) Неправильная установка резака или погнутость его; | 4. а) Установить резак строго перпендикулярно к поверхности разрезаемого листа. Пользоваться исправными резаками; |

| б) негоризонтальность рельсовых путей стационарной машины и плоскости раскроечного стола. Неровная поверхность листа; | б) выверить рельсовые пути и раскроечный стол и установить их строго горизонтально. Выправить лист; | |

| в) чрезмерное или недостаточное давление кислорода для данной толщины; | в) отрегулировать нормальное давление кислорода. Проверить исправность редуктора; | |

| г) отклонение режущей струи кислорода при перекосах или засорении внутреннего мундштука. | г) прочистить канал внутреннего мундштука медной или латунной иглой. Во всех случаях перед началом работы сделать пробный рез на отходе листа и проверить перпендикулярность к поверхности листа угольником. |

|

| 5. Отклонения угла разделки кромок выше допускаемых | 5. а) Неправильная установка резака на заданный угол; | 5. а) Установить резак на строго требуемый угол скоса; |

| б) непрочное крепление резака в держателе; | б) прочно закрепить резак в держателе, устранить люфты; | |

| в) засорение мундштука; | в) прочистить канал режущего кислорода медной или латунной иглой; | |

| г) резка плохо выправленного металла. | г) производить резку только выправленного металла. Во всех случаях перед началом снятия фасок нужно сделать пробный рез и величину угла проверить по угломеру или шаблону. Проверка должна производиться в процессе всей резки. |

|

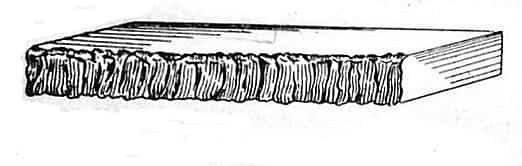

6. Зарезы деталей (рис. 4) |

6. а) Невнимательность газорезчика; | 6. а) В процессе резки проявлять максимум внимания и устранять причины возникновения дефектов; |

| б) сход переносной машины с направляющих путей на плохо пригнанных стыках или по другим причинам; | б) тщательно подогнать стыки направляющих рельсовых путей; | |

| в) задевание шлангов или электропровода за какие-либо препятствия; | в) следить за свободным перемещением шлангов и электропровода; | |

| г) отход магнитного ролика от копирной рейки; | г) перед началом работы проверить горизонтальность укладки копирных щитов, достаточность магнитного притяжения и отсутствие препятствий на пути перемещения ролика; | |

| д) значительный люфт в держателе резака. | д) устранить люфт. |

Контроль качества резки металла.

Помимо работников отдела технического контроля, за качеством резки следят мастера газорезательных участков и сами газорезчики. Газорезчики должны иметь комплект шаблонов и измерительного инструмента и знать технические условия изготовления тех или иных деталей.

Контроль качества кислородной резки начинают с проверки качества поступающего металла. По сертификату устанавливают пригодность материала по химическому составу и размерам, а также проверяют чистоту поверхности.

Детали, обрабатываемые по разметке на переносных машинах (обшивка, стрингеры, листы настила, переборок и др.), имеют по всему контуру на расстоянии 100 мм от кромок контрольную риску, по которой в процессе резки, при зачистке и приемке деталей проверяется правильность обработки.

Для этого пользуются простым металлическим угольником, имеющим на одной стороне засечку на расстоянии 100 мм. В процессе резки газорезчик, прикладывая угольник к обрезанной кромке, проверяет совпадение контрольной риски на детали с засечкой на угольнике; несовпадение указывает на отклонение резака от линии разметки.

Этим же угольником газорезчик пользуется для проверки перпендикулярности кромок реза к поверхности разрезаемого листа.

Для контроля размеров скоса кромок по углу применяются специальные шаблоны или угломеры. Каждый газорезчик на переносных газорезательных машинах должен иметь универсальный угломер или набор самодельных шаблонов для проверки наиболее часто обрабатываемых фасок 25, 30 и 50°.

Прямолинейность кромок вырезаемых деталей проверяется металлическими линейками, а общие размеры их — рулетками.

Чистота поверхности реза проверяется наружным осмотром невооруженным глазом. Для выявления следов расслоения и трещин в зоне реза (главным образом в местах выхватов) применяется лупа.

Правильность обработки сложных по конфигурации деталей, вырезаемых на стационарных машинах, проверяется накладыванием на них легких шаблонов. Такие детали, как флоры, требующие точности размеров, проверяют и подгоняют по специально изготовленным небольшим контрольным плазам (плазовым щитам).

Зачищенные и выправленные детали после проверки поступают на дальнейшую обработку или на промежуточный склад для комплектования и отправки на сборку и сварку.

Статья оказалась полезной?! Поделись в социальных сетях!!!

Как настроить газовый резак

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5.

Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд.

Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Стреляет резак. Как бороться: обратный удар пламени горелки

При работе с открытым пламенем горючего газа работник подвергается риску пострадать из-за воспламенения горелки или других элементов оборудования.

Обратный удар при резке металла сопровождается резким хлопком, дымом из мундштука и прекращением (продолжением) горения.

Чтобы избежать этого явления, необходимо проверить оборудование и при необходимости уменьшить величину отверстия подачи газа в горелке или снизить объем кислорода в смеси.

Что такое — обратный удар

Обратным ударом называется процесс горения газа по направлению, противоположному перемещению струи. Скорость сгорания выше скорости истечения, огонь перемещается в мундштук, рукава или баллон.

Важно знать, как происходит обратный удар при резке металла. Всегда слышен хлопок, потом:

Требования к металлоконструкциям для горячего оцинкования

- пламя горелки гаснет, появляется черный дым из мундштука;

- пламя горит, слышно еще несколько хлопков;

- горелка гаснет, дым отсутствует.

Наиболее опасен последний вариант, так как может случиться взрыв.

После первого хлопка нужно перекрыть подачу кислорода и газа. Обязательна проверка давления в баллонах. После того, как горелка охладилась, ее необходимо почистить. Если хлопков несколько, следует осмотреть шланги, проверить герметичность соединений. После окончания всех манипуляций можно повторно зажечь горелку.

Нюансы резки по металлу

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности.

В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки.

В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину.

По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз.

Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Причины возникновения

Причин возникновения обратного удара при резке металла несколько:

- ошибки при регулировке объемов подачи газа и кислорода;

- неправильный подбор пропорций смеси;

- перегрев мундштука, провоцирующий воспламенение газа;

- накопление в мундштуке сора, повышающего давление потока;

- нечаянное прикосновение к мундштуку, перекрывающее отверстие;

- переохлаждение редуктора;

- засорение инжектора;

- пустой баллон кислорода.

Это значит, что основная причина обратного удара – увеличение давления кислорода до уровня, превышающего пропускную способность горелки, или снижение из-за утечки или пустого кислородного баллона.

Причины аварий проще предотвратить, чем последствия. Поэтому работая с газом, необходимо:

- затянуть соединения и проверить герметичность обмыливанием;

- в процессе эксплуатации соблюдать правила, установленные Гостехнадзором;

- перемещать баллоны на специальных тележках;

- предотвратить удары баллонов друг о друга;

- закрепить баллоны и отделить барьером, предотвращающим удары и попадание искр;

- закрытые рабочие помещения оснастить качественной вентиляцией;

- не хранить емкости с газом вместе с емкостями с кислородом;

- запасные баллоны хранить в отдельном помещении;

- не допускать попадания на баллоны жиров и масел;

- не греть металл газом без примеси кислорода.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени.

Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза.

В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Последствия обратного удар

Обратный удар при резке металла пропановым резаком может разорвать шланг, редуктор, баллон, выводя оборудование из строя. Но самые страшные последствия: ожоги, травмы, человеческие жертвы.

Чтобы обезопасить работников, необходимо на горелку или редуктор установить клапан. Существуют 2 вида этих устройств: для горючих газов и кислорода. Принцип работы простой. Пламя, проникшее в рукав или горелку, гасится специальным веществом. Потоки кислорода и газа перекрывает запорная пружина.

Чтобы не страдать от обратного удара, необходимо соблюдать технику безопасности и принять дополнительные меры, позволяющие обезопасить работников. Покупка и монтаж клапанов экономически выгоднее, чем восстановление испорченного или взорвавшегося оборудования. А травмы или потерю жизни никакими деньгами не возместить.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его.

Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород.

Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла.

Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре.

В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла.

На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд.

Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом.

Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии.

Здесь важно не ошибиться с углом наклона.

Читать также: Как ставить заклепки на металл

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака.

Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов.

После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Почему стреляет пропановый резак?

Добрый день! Я начинающий газосварщик. Выдали на работе новый резак, а он иногда стреляет во время работы. Проявляется это как громкие резкие хлопки, похожие на выстрелы. При этом пламя может погаснуть полностью или быть слабым и неустойчивым. Помогите разобраться. Я беспокоюсь, мне кажется это ненормальное явление, а больше спросить не у кого.

Здравствуйте! Ситуация, когда стреляет газовый резак, называется обратный удар или противоток и в большинстве случаев ее возникновение зависит от опыта и квалификации сварщика. Пропановый резак хлопает в случае, когда область сгорания газа по разным причинам смещается внутрь горелки и шлангов. То есть скорость сгорания газов оказывается больше, чем скорость их истечения из баллонов.

Скорее всего, пропановый резак стреляет по одной из следующих причин:

- Неправильно отрегулировано давление пропана и кислорода при разжигании.

- Перегрето сопло или ствола резака. Это приводит к преждевременному самовоспламенению смеси еще внутри.

- Уменьшилось проходного сечения сопла резака из-за механического загрязнения.

- Сопло горелки прикоснулось к детали или к поверхности реза.

- Неправильно отрегулирован инжектор смесительной камеры.

- Закончился кислород или по каким-то причинам резко уменьшилось его давление. Например, забился инжектор смесительной камеры.

Обратный удар опасен возможным разрушением резака, редукторов, мест соединения, разрывом шлангов и взрывом. Это очень опасная ситуация и необходимо ее избегать всеми возможными способами.

Если случился противоток, то следует быстро закрыть вентиль горючего газа, потом кислорода и охладить резак. После охлаждения нужно прочистить инжектор, смесительную камеру и мундштуки, все подтянуть и проверить резак на герметичность.

Во избежание возникновения обратного удара рекомендуем использовать резаки ДОНМЕТ 142 или Донмет 300. За счет запатентованной конструкции смесительного узла они обладают высокой безопасностью при резке и стойкостью к обратным ударам.

В случае если у Вас уже есть резак другого производителя, то рекомендуем использовать обратные клапаны «Донмет» ОБК и ОБГ или клапаны огнепреградительные КОК и КОГ.

Они устанавливаются непосредственно на резак отдельно для кислорода и горючего газа.

Если у вас все еще не получается устранить эти хлопки — свяжитесь с нашими консультантами по телефону +7 (812) 642-32-52.

Газовые резаки по металлу

В данной рубрике представлены газовые резаки. Эта оснастка предназначена для газорезки металла. Современные модели изготавливаются из огнестойкой нержавеющей стали и защищены от обратного удара во время резки – это делает процесс работы безопасным.

Устройство и принцип работы

Любой газовый резак состоит из двух основных частей: ствола и наконечника. Ствол имеет рукоятку с ниппелями для подключения рукавов от баллонов и три регулятора для подачи:

- кислорода,

- пропана или ацетилена,

- газа продувки.

Наконечник соединяется со стволом металлическими трубками, через которые к соплу идет газ. Внутри расположена смесительная камера, где пропан (ацетилен) взаимодействует с кислородом. Рабочая часть состоит из мундштука и сопла, которое формирует струю горящего газа и является сменным элементом.

Инжекторные резаки для газовой резки имеют в конструкции эжектор, через который проходит часть газа. Выходя из него, струя подсасывает горючий газ, который уже смешался с кислородом – возникает возгорание, подогревающее пламя.

В обычных моделях смешивание газа и воспламенение происходят без участия эжектора.

Принцип работы газового резака заключается в том, что сначала подается воспламеняемый газ – пропан или ацетилен. Его поджигают вручную или кнопкой пъезорозжига. Потом открывают вентиль подачи кислорода – возникает направленная струя пламени. После нагрева металла открывают вентиль подачи газа продувки – мощная струя выдувает нагретый металл.

Параметры выбора

- Тип используемого газа. Вы можете выбрать резак по металлу, работающий на смеси пропана с кислородом – к такому способу прибегают при необходимости резки углеродистых и низколегированных сталей. Также есть модели, работающие на ацетилене – они используются для автогенной резки при демонтаже конструкций, а также для работ с цветными металлами на производстве. Существуют и универсальные модели, которые можно использовать с пропаном и ацетиленом.

- Толщина резки. Как правило, производители указывают диапазон по этому параметру, например, 3 – 100 мм, 3 – 300 мм и т.д. Чем он шире, тем больше возможности инструмента.

- Вес. В зависимости от размеров резак может весить 0,6 – 0,85 кг, но есть и модели весом более 1 кг. Они хоть и тяжелее, зато массивная конструкция рассчитана на интенсивную эксплуатацию. Легкий и компактный инструмент удобнее в работе, но, как правило, конструкция его менее надежна.

Услуги газорезчика в Москве и М.О. Оперативно! Доступные цены

Резку металла, а также изготовление металлических деталей и конструкций можно выполнять разными методами раскроя металлопроката: с помощью газа, плазмы и абразива.

Кислородная газорезка является самым распространенным процессом резки и раскройки металлов. Она может производиться практически во всех положениях, включая вертикальной плоскости.

Кислородная резка состоит из нескольких этапов:

- нагревание металла;

- воспламенение металла;

- выдувание шлака.

Газорезка – наша профессия и призвание

Компания М-Сварка осуществляет демонтаж различных металлоконструкций, включая негабаритные, проводим высотные работы.

Мы предлагаем услуги газовой резки металла в любой районе Москвы и в Московской области, для этого вам необходимо лишь оставить заявку на сайте или в телефонном режиме, позвонив по номеру, указанному здесь же.

Мы гарантируем максимально оперативный выезд и высокое качество услуг по резке металла газом.

Мастерство наших аттестованных газорезчиков не вызывает сомнений.

Они знакомы со всеми тонкостями искусства резки металла: могут правильно установить давление режущего кислорода, которое определяет скорость и качество резки, контролировать его уровень, способны чувствовать и находить наиболее благоприятный режим, сохраняя его на протяжении всего режущего процесса, грамотно настраивать пламя резака. В своей работе мы используем дополнительные приспособления: направляющие линейки, опорные тележки, циркули.

Профессиональные бригады опытных газорезчиков – мы всегда готовы прийти на помощь.

Дело, творимое нашими руками, не может быть скучным, особенно если оно направлено на предоставление качественных услуг нашим клиентам.

Перечень предоставляемых услуг по резке металла

Высококлассные специалисты М-Сварка режут различные металлические конструкции и сооружения из металла:

- грузовые контейнеры;

- металлические гаражи, цеха и ангары;

- станки и промышленное оборудование;

- металлические заборы, гаражные ворота и калитки;

- морские и речные суда;

- цистерны и градирни;

- ж/д вагоны и полувагоны;

- автоприцепы и полуприцепы;

- краны на опорах-козлах, опорные и подвесные кран-балки;

- металлические трубы и армирующие материалы любых диаметров;

- стальные рельсы, балки и швеллера.

Для демонтажа металлоконструкций без хорошего газорезчика не обойтись. Каждый специалист компании М-Сварка осуществляет газоэлектрическую и кислородную резки конструкций из сплавов и цветных металлов. Для создания изделий из металла они мастерски выполнят любую разметку и осуществят резку по шаблонам.

Резак пропановый , устранение неисправности — Плазма и газ-резка, сварка, напыление

По правилам регулярного обслуживания железнодорожных путей важно в своё время заменять пришедшие в негодность, прошедшие деформацию, изношенные рельсы.

Это следует делать во избежание нарушения норм безопасности и случаев, которые могут привести к несчастным случаям. Но стоит учитывать, что должна проводиться резка рельсов специалистами.

Только опыт, специальное оборудование и необходимые навыки помогут произвести все работы качественно, максимально эффективно.

Описание профессии газорезчик

Газорезчик – это специалист, который занимается резкой металлов с использованием специальной техники. На данный момент профессия популярная во многих отраслях промышленности, а также строительстве.

Резка металла бывает термической, ударной и механической, при этом профессиональный газорезчик обязан уметь применять все технологии и владеть разными машинами для резки металлов.

Также в число задач входит использование различных методов плавления.

Работа газорезчика предполагает практическое применение большого количества разнообразного оборудования и материалов. Поэтому отличительной особенностью работы данного специалиста является его рабочее пространство.

Существует два вида рабочего места газорезчика – передвижное и стационарное.

Двушнековая экструзия: особенности и преимущества

Передвижное рабочее место подходит для выполнения различных по своей сложности задач на всей территории предприятия.

Стационарный пост подходит для ручной и механизированной резки металлов, когда есть возможность перемещать материалы.

Все рекомендации по обустройству рабочего пространства газорезчика содержатся в его должностной инструкции и должны неукоснительно выполняться.

Использование станков

Чаще всего применяется для разрезания рельсы один из доступных, более востребованный и обеспечивающий ровный разрез метод – это использование рельсорезного станка. Этот способ не требует предварительной подготовки рельса, его обработки.

Скорость производимых работ оптимально быстрая. Можно разрезать одну единицу около 20 см за минуту.

Этот способ наиболее лучший для ровного среза, но, чтобы получить фигурный разрез, тогда следует обратиться к другим методикам, использования прочих инструментов.

Стоит рассмотреть основные преимущества применения известных моделей рельсорезных станков:

- Разрезание рельсы происходит достаточно быстро по сравнению с другими способами.

- Резание происходит экономично.

- Время резки 55–100 секунд.

- Точность прецизионного типа не отклоняется по вертикали, горизонтали больше чем на 1 мм.

- Безопасность работ для оператора благодаря закреплению станка на платформе, что способствует точности нарезки, правильному выбору траектории и угла.

- У такого оборудования имеется низкий уровень шума, невысокие вибрации, нет искр в зоне, где находится оператор системы.

- Рельс нарезается в один этап, при этом положение его не нужно менять.

- Применяются диски для резки рельс, которые обладают долговечностью, достаточно острые, удобные в использовании.

Где пройти обучение на газорезчика?

А теперь немного о том, как получить удостоверение газорезчика. Сделать это можно двумя способами: поступить в училище или техникум на выбранную специальность, либо пройти курсы профессиональной переподготовки.

Поступить на газорезчика в среднеспециальное образовательное учреждение можно уже после 9 класса, а само обучение занимает три года. Если же поступить на курсы повышения квалификации и переподготовки, то срок обучения будет варьироваться от 3 месяцев до 1 года. При этом важно понимать, что успешная деятельность невозможна, если нет теоретической основы.

Как пользоваться газовым резаком: поджиг газа и нагревание металла

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала.

Если услышали звук, похожий на “сопение”, или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода.

Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Резак подносят к заготовке так, что бы внутреннее пламя самым кончиком коснулось её поверхности. Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

Газовые резкаи по металлу: укороченный и рычажный от фирмы Норд-С

Ковкий чугун и технология изготовления отливок

Профессиональные и личностные требования к газорезчику

Основное направление работы газорезчика – резка металла с использованием небезопасного оборудования, поэтому к данным специалистам предъявляются серьезные профессиональные требования:

- Владение различными методами и навыками сварки;

- Использование различных методов плавления;

- Умение работать со специальным оборудованием, знание его особенностей;

- Знание техники безопасности.

Помимо профессиональных требований, существуют и требования по здоровью. Так, газорезчик должен обладать отличным зрением, не иметь фобий высоты или замкнутого пространства, а также алкогольной или наркотической зависимости.

К работе газорезчика не могут быть допущены лица с расстройствами или психическими девиациями, с сердечно-сосудистыми заболеваниями и с нарушением вестибулярного аппарата.

К необходимым личным качествам можно отнести внимательность, ответственность, точность.

Как осуществляется резка рельс

В настоящее время известно много методик, позволяющих произвести распил рельсов, включающих в себя как проверенные годами способы, так и инновационные методы с применением современного оборудования. Они различаются между собой уровнем безопасности, точностью среза, трудовыми затратами, способами подключения дополнительного инструмента, прочего.

Для того чтобы выбрать оптимальный вариант, нужно оценить объективно поставленные задачи и выбрать правильные варианты для их решения. После этого требуется учитывать необходимые требования безопасности по проведению подобных действий.

Особенности профессии

Поскольку газорезчик – опасная профессия с вредным воздействие на здоровье человека, то для защиты специалиста было создано специальное оборудование и спецодежда.

Самому большому негативному воздействию подвергаются глаза, в процессе выполнения работы на них воздействуют открытое пламя и искры от металлической поверхности.

Для их защиты в снаряжение газорезчика включены специальные защитные очки закрытого типа со светофильтрами.

- Кожные покровы также могут пострадать, поэтому специалист на производстве носит хлопчатобумажный костюм, который пропитан огнезащитными составами, плотные ботинки из кожи, а также брезентовые рукавицы.

- Также если газорезчик работает на высоте или глубине, то он обязан носить предохранительный пояс, который ранее прошел тестовые испытания на прочность.

- Газорезчику категорически запрещено приступать к работе, если нет полного комплекта спецодежды.

Замена рельсовых путей

Очень важно вовремя удалять старые рельсы и устанавливать новые. Если произошёл износ определённого участка, тогда полное удаление этого рельса может не понадобиться. Менее затратное будет вырезать деформированную часть.

Каким способом это лучше всего сделать, должны выяснять специалисты. Для этого следует произвести вызов мастеров на место, где возникли проблемы. Они проведут осмотр повреждённого участка, определят его состояние и способ среза ненужной части рельса.

Составят смету работ и укажут сроки срезания рельсы. При обращении в специализированную компанию все работы будут проводиться быстро и качественно. На данном ресурсе вы можете подробнее узнать об резке рельсов: https://promputsnab.ru/poleznoe/309-kak-i-chem-mozhno-raspilit-relsu.html или на другом сайте на ваше усмотрение.

Обсудить на форуме

Свинка Пеппа — отличный мультик для малышей

| Строительство загородных домов заметно набирает обороты. Только в процессе отделки возникает насущный вопрос: как смотреть любимые каналы. | Как бы производители не акцентировали внимание на японском происхождении автомобиля Datsun, проблемы у него исконно отечественные, плюс ситуация усугубляется плохим состоянием дорожного покрытия, н… |

| Фрезерно-гравировальный станок с ЧПУ – это специальное оборудование для обработки изделий из дерева, металла, пластика, композитных материалов. |

Плазменный резак

Ручной газовый резак, работающий по типу воздушно-дуговой резки (плазменной), является довольно популярным, особенно в промышленности.

Принцип плазменной резки заключается в следующем: материал плавится между электродом и обрабатываемым листом металла, после чего металл выдувается сжатым воздухом.

Технология плазменной резки доступна не только профессиональным сварщикам.

Если обработка металла выполняется ручным способом, то воздушно-плазменная резка является самым экономичным вариантом, но редко применяемым для прокладки тех же трубопроводов.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

нагрев материала до необходимой температуры;

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

Резак пропановый , устранение неисправности

Блин, «Остапа (schkaliki) понесло.

Изначально тема о причинах недостатка кислорода в подогревающем пламени при норме режущего. Если Вам есть что сказать – опишите причины. В посте 4 Вы пишете о ТО резака, но ничего о причинах.

- Мое мнение:

- — Инжектор либо не соответствует установленному мундштуку.

- — Инжектор согласуется с установленным мундштуком, но резак ацетиленовый (на мундштуке должен быть выбит его номер и буква А (ацетилен) или П (пропан).

- И писал я не только о «барашках» но и о том, что описываемые симптомы характерны для ацетиленовых резаков, подключенных к пропану.

- Теперь о зазоре. Еще раз просмотрите раздел

- Вкратце повторю.

Важен не «зазор», а герметичное сопряжение инжектора с корпусом резака (горелки).

Если это не обеспечить – кислород большей частью пойдет мимо инжектора, «подсос» — снижение давления в магистрали горючего газа — исчезнет. Т.к.

давление в кислородной магистрали изначально выше, чем в магистрали горючего газа, кислород проникнет в последнюю, образуется горюче — взрывчатая смесь. Возможные последствия этого объяснять не буду.

Вы в утвердительно-безапелляционном тоне пишите: «Именно на явлении эжекции основана работа резаков эжекторного типа».

Уверяю, что работа резаков основана не на «явлении эжекции», а на процессе горения в потоке кислорода нагретой до определенной температуры углеродистой стали. Так что замена термина «Инжектор» на «эжектор» принципиально ничего не поменяет.

Кстати, вы пишите о «резаках эжекторного типа». А что скажете о «безэжекторных» резаках. Мне такие не попадались, подозреваю, что их нет в природе.

Еще один перл: «Ну и по существу- в эжекторе есть калиброванное отверстие и увеличение подсоса кислорода не приводит к обратным ударам.».

А где написано, что приводит? И почему кислорода? Разряжение создается в канале горючего газа. Вы так ничего и не поняли.

По существу – к обратному удару (точнее к условиям для его возникновения) приводит не увеличение или снижение величины «подсоса», а утечка кислорода в магистраль горючего газа, с образованием взрывоопасной смеси газов, что бывает при нарушении сопряжения инжектора с корпусом резака (зона В на рис. выше).

- Для возникновения взрыва (обратного удара) смеси горючего газа с кислородом необходимы и достаточны 3 условия:

- — Сама смесь в определенных пропорциях;

- — замкнутое пространство;

- — температура вспышки смеси.

- Первые 2 условия при работе резака (горелки) всегда присутствуют, а вот 3 условие следует предотвращать. А наступить это может в 2 случаях:

- — нагрев ствола резака или его частей до или выше температуры вспышки газовой смеси;

- — снижение скорости потока горючей смеси газов на срезе мундштука ниже скорости ее горения.

Возвращаясь к инжектору, который вы так любите крутить, можно сказать, что он не гарантирует от обратного удара, а лишь предотвращает распространение его в корпус резака, шланги и т.д.

Цитата: «немного о лексике- если вы в утвердительно-безапелляционном тоне настаиваете на бесспорности своего утверждения, то исправьте инжектор на ЭЖЕКТОР».

Не хотел я о лексике и о грамотности. Но «не судите, да не судимы будете».

- Да, я утверждаю, что негерметичное сопряжение инжектора с корпусом резака приводит к срыву эжекции. Но не безапелляционно – возражайте, только аргументировано, иначе – голый треп.

- «разогрев мундштука и трубки, на которую он накручивается». Мундштук накручивается не на трубку (а их в составе ствола 2 или 3), а на головку.

- «приводит к самовоспламенению смеси газов». Самовоспламенение – это без влияния извне, а вы пишите о недопустимом нагреве ствола резака. Так что это не самовоспламенение, а воспламенение в результате ее нагрева до температуры вспышки.

- «В мундштуке накапливается ссор, если он забьет отверстие на его конце, давление газа на выходе увеличится;» Вы, как я понял, имеете в виду «ссор» внутри резака…Ну, и… Обратный удар? Да просто пламя погаснет…

- «Закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду». Сами то поняли, что написали? Это как «Закрытие бутылки пробкой мешает налить водку в стакан». Высокая, высокая лексика!

- «Если закончился баллон с кислородом». Может с точки зрения высокой лексики правильнее будет «Если закончился кислород в баллоне»?

- «выдержка из общепринятой рекомендации» Это что за рекомендация? Кто ее общепринято дает? Не понятно…

- «– то есть все что влияет на давление кислорода, резкое изменение его значения..» Давление кислорода колеблется в узких пределах. Редуктор в сети, однако. Важна скорость истечения горючей смеси. Если она выше скорости горения – отрыв пламени, если ниже – возможен обратный удар. Но не всегда. Догадываетесь почему не всегда?

Теперь о терминах: Инжекция и Эжекция. Просмотрел с десяток книг по газовой сварке и резке авторитетных авторов. Термина «эжектор», «эжекторный» не встретил.

Итак, если упрощенно. Инжекция – впрыскивание. Эжекция – всасывание.

Инжектор в ГПА – деталь с калиброванным каналом, через который подается (можно сказать «впрыскивается») кислород. Часто в газо — и гидродинамике его называют соплом. Но в ГПА есть другие сопла, поэтому название этой детали (а это имено деталь, не сборка, не аппарат) инжектором, на мой взгляд, оправдано.

Вы же называете эту деталь эжектором, т.е. «всасывателем». Согласитесь, нелепо. Ничего он не всасывает.И тем не менее в резаке (горелке) эжектор есть. Это совокупность инжектора, камеры смешения и корпуса, их объединяющего. Совместно они способны создавать Эжекцию (т.н.

подсос в канале горючего газа), порознь нет.

Как вывод – Резаки и горелки, имеющие в своей конструкции инжектор (впрыскиватель), именуются «Инжекторными». Называть их Эжекторными (сосущими) как-то нелепо.

Это мое мнение. Можно возражать, но это вряд ли поможет Роману Валеву разобраться с резаком.

Сообщение отредактировал Spec: 21 Октябрь 2020 15:54