- Особенности обработки металла

- Сварка

- Электрическая обработка

- Особенности художественной обработки металлов

- Способы механической обработки металлов

- Обработка давлением

- Обработка с помощью резки

- Химическая обработка металлов для повышения защитных свойств материала

- Термические виды обработки металлов

- Отжиг

- Закалка

- Отпуск

- Старение

- Нормализация

- Виды металлообработки

- Основные категории

- Способы обработки металла: классификация

- Резание

- Сварка

- Давление

- Электричество

- Термообработка

- Химия

- Литье

- Заключение

- Виды обработки металлов

- Обработка металла резанием

- ВОЗМОЖНО ВАМ БУДЕТ ИНТЕРЕСНО

- Виды обработки металлов — способы и основы технологии ручной и термической металлообработки изделий

- Один из наиболее древних способов обработки металлов

- Основные виды механической обработки металлов

- Способы обработки металлов давлением (ОМД)

- Виды металлообработки резанием

- Термическая обработка металлов

- Сварка металлов и сплавов

- Электрическая обработка металлов и сплавов

Металлы и их сплавы издавна используются человеком для изготовления инструментов и оружия, украшений и ритуальных предметов, домашней утвари и деталей механизмов.

Чтобы превратить металлические слитки в деталь или изделие, их требуется обработать, или изменить их форму, размеры и физико-химические свойства. За несколько тысячелетий было разработано и отлажено множество способов обработки металлов.

Обработка металла

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

Дуговая сварка

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Художественная чеканка

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова.

Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами.

Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Ковка

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

- Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

- Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

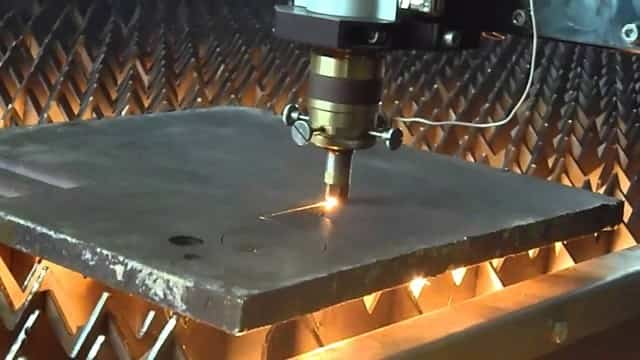

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

Лазерная резка

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Цинкование металла

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла.

Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость.

Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Виды металлообработки

В этой статье мы рассмотрим разные виды обработки металла, включая такие распространенные как сварка, давление, литье.

Такой технологический процесс, как металлообработка, подразумевает изменение формы или характеристик металлов и сплавов путем физического воздействия на них. Польза такой технологии известная еще с древних времен и не теряет своей востребованности.

Основные категории

Способы металлообработки можно условно распределить по нескольким разновидностям:

- Резание, то есть механическая обработка;

- Сварочные работы;

- Изменение путем давления;

- Электрическая;

- Химическая;

- Термическая;

- Литье.

Наиболее древний метод — это литье, когда металл расправляют, а затем заливают с применением форм, а после застывания получается готовое изделие. Способ не потерял актуальности и сейчас, он активно используется на различных производствах, как простой и эффективный. На выходе получаются очень прочные детали, благодаря отсутствию сварных швов.

Рассмотрим все перечисленные способы по порядку.

Способы обработки металла: классификация

Далее мы подробнее разберем какими именно бывают способы металлообработки: резание, сверление, точение, строгание, шлифование, фрезерование.

Резание

На самом деле, к этой категории относятся не только непосредственно разрезы, но и другие воздействия, в результате которых от заготовки отделяется часть металла, чтобы ее конечная форма изменилась.

Основные виды механического воздействия:

- Сверление В заготовку, установленную неподвижно, погружается сверло. Оно с большой скоростью вращается вокруг своей оси, медленно продвигаясь по детали и образуя в ней круглое отверстие.

- Точение. Резец аккуратно подводится к закрепленной во вращающейся оснастке детали и стачивает ее верхний слой, пока размеры заготовки не будут равны заданным. Обычно таким способом изготавливают изделия цилиндрической формы или других форм вращения.

- Строгание Резец движется вдоль неподвижной заготовки, каждый раз в конце пути отрывается, чтобы вернуться назад и начать заново. Иногда встречаются станки, где заготовка движется, а резец неподвижен. Это свойство позволяет создавать продольные пазы.

- Шлифование Для выравнивания поверхностей и подготовки их к дальнейшему нанесению покрытий используются вращающиеся либо продольные движения абразивным материалом, постепенно снимающим с поверхности тонкие слои.

- Фрезерование Практически универсальный вариант обработки, поскольку фреза имеет несколько рабочих поверхностей и несколько возможных направлений перемещения.

Для каждого вида операций предусмотрено собственное оборудование и инструменты. В создании одной детали могут использоваться сразу несколько методов и их сочетания друг с другом. Цель — не только создать качественную деталь, но и сделать это максимально экономически выгодным способом.

Обработка металла в большинстве случаев происходит с подачей СОЖ. Для правильной подачи смазки используются гибкие трубки СОЖ и системы подачи.

Сварка

Обработка деталей из металла сваркой подразумевает соединение двух или более элементов торцами, углами, внахлест или любым другим способом. Сварка бывает автоматической, полуавтоматической и ручной, а по технологии разделяется на два основных вида:

В промышленных масштабах используются оба варианта, но только автоматические, что сводит к минимуму участие оператора. Стоит также отметить, что существует еще несколько разновидностей сварки, однако они задействуются довольно редко: лазерная, тепловая (трением), с пучками электронов.

Оборудование для автоматической сварки считается экономически выгодным на крупных производствах, поэтому применяется даже несмотря на свой ограниченный функционал.

Полуавтоматический режим подразумевает, что шов накладывает сварщик, хотя присадок подается в автоматизированном режиме.

Ручной же метод, где сварщик делает все сам, подходит только для бытовых целей и не практикуется на производстве.

Давление

К этой категории относятся такие виды металлообработки, которые не нарушают целостность детали, тем не менее изменяя ее форму. В основном сюда относятся два вида воздействия:

- Штамповка Берутся две формы — пуансон и матрица — зеркальные относительно друг друга. Между ними размещается металлический лист, после чего формы плотно придвигают друг к другу, сгибая металл. Если лист толстый, предварительно его разогревают, чтобы он стал более пластичным. В процессе штамповки материал может изгибаться, осаживаться, вытягиваться. Способ универсален и подходит для изготовления множества разных предметов. Например, так создают колесные диски или корпуса для бытовой техники.

- Ковка Один из самых старых способов. Нужную форму заготовке придают путем нагрева и последующих ударов молотом. Сейчас на предприятиях для ковки используют мощные прессы, а заготовки разогревают в индукционных или газовых печах. Из печей на наковальню они тоже передаются автоматически.

Ручная ковка все еще не изжила себя — крафтовые вещи, например, ножи, зачастую изготавливают своими руками, и они пользуются спросом. Ковка, литье и чеканка считают «художественными» разновидностями металлообработки.

Электричество

В процессе металлические детали подвергаются воздействию интенсивных электрических разрядов и в результате частично разрушаются. Таким образом, например, обрабатывают детали из твердых сплавов, проделывают отверстия в листовом металле, затачивают инструменты. У способа есть также вспомогательная функция: помогает достать отломанный кончик сверла из отверстия.

Чтобы провести обработку, используют электрод из латуни или графита, подавая на него высокое напряжение. От искры металл немного плавится, а затем разбрызгивается.

Чтобы уловить его частицы, применяют специализированное масло. Так к электрической металлообработке относится ультразвуковая. При этом в детали образуются колебания частотой 20 КГц или выше.

Вариант активно используется для работы с ювелирными изделиями или нержавеющей сталью.

Термообработка

Чтобы улучшить физические и механические характеристики материала, к нему применяют способы воздействия, связанные с температурным режимом. В их числе:

- Закалка Металл сначала нагревают до появления пластичности, некоторое время выдерживают так для стабилизации молекулярных структур материала, после чего быстро охлаждают, погружая в воду или масло. Закаленный металл — намного тверже обычно, но в то же время более хрупкий. Используется в создании конструкций, почти не подвергающихся динамическим нагрузкам, но зато подвергающихся сильным статическим.

- Отжиг Металл нагревают до появления пластичности, а потом дают постепенно остыть, не доставая из печи. Отжиг — своего рода противоположность закалки; он снижает твердость материала, однако увеличивает пластичность, делает его более пригодным для ковки, раскатки, штамповки. Помогает снять внутреннее напряжение стали.

- Старение Осуществляется обычно в художественных целях — суть заключается в том, чтобы заставить массу металла претерпевать фазовые превращения. То есть, проходить все те стадии, которые материал проходит при естественном старении, но в ускоренном темпе.

- Отпуск Как правило, осуществляется после проведения закаливания. Деталь нагревается до высокой температуры (но не такой высокой, как при закалке), после чего медленно охлаждается. Так делают при производстве инструментов. Операция помогает несколько уменьшить хрупкость, возникшую после закаливания.

- Нормализация Придание металлу структуры с мелким зерном — это повышает уровень ковкости, в то же время сохраняя достаточную твердость. Зачастую используют перед закаливанием или резкой. Процедура напоминает отжиг, однако изделие оставляют остывать не в печи, а на воздухе.

Как можно заметить, почти все методы термической обработки можно кратко описать следующим образом: нагревание, а потом охлаждение — классификация зависит от конкретной методологии.

Химия

Металлические поверхности обрабатывают химией в тех случаях, когда нужно их подготовить к каким-либо другим операциям, либо для улучшения эстетических характеристик.

Процесс подразумевает воздействие на металл специальными веществами, оказывающими благоприятное влияние на устойчивость к коррозии, внешний вид.

Также с помощью химии можно очистить поверхность, прежде чем наносить на нее краску либо приступать к сварочным работам.

Широко используется и гальванический метод электрохимической обработки, при помощи которого наносятся надежные защитные покрытия.

Литье

Литье металла отличается определенными особенностями, если сравнивать это с процессом литья других материалов — к примеру, гипс, воск, цемент. Перечисленные материалы застывают при комнатной температуре, а металл перед литьем необходимо расплавить. Температура плавления металлов и их сплавов находится в диапазоне от 230 до 1530 градусов.

В зависимости от конкретного металлического элемента, условия для плавления требуются разные — на производствах для этого используются специальные печи. Когда окончания заливки изделие должно остыть, затем можно приступать к дальнейшей обработке.

Заключение

Любой вид металлообработки требует специализированного оборудования, а оборудование — надлежащего ухода.

В нашем интернет-магазине вы сможете купить СОЖ — смазочно-охлаждающие жидкости, которые обязательно нужно применять в работе.

Они способствуют продлению срока эксплуатации станка и повышению точности резания и других операций. Конкретный вариант СОЖ, а также необходимое количество, обычно указаны в инструкции от производителя станка.

Виды обработки металлов

Для регионов России

8 (800) 555-4-777

У нас более 14 000 клиентов по России и странам СНГ.

Москва

+7 (495) 134 09 34

121170, Кутузовский пр-кт., д.36, стр. 8, оф. 213

Санкт-Петербург

+7 (812) 777-77-22

192012, пр-т Обуховской обороны д. 271А, оф. 430

Екатеринбург

+7 (343) 226-01-01

620075, пр-т Ленина, д. 50 лит. б, оф. 325

Нижний Новгород

+7 (831) 261-37-37

603006, ул. Максима Горького, д. 117, оф. 517

Ростов-на-Дону

+7 (863) 209-88-88

344002, ул. Социалистическая, д. 74, оф. 411

Казань

+7 (843) 202-42-12

20107, ул. Спартаковская, д. 2, оф. 51

Сызрань

+7 (8464) 90-74-20

Самарская область, г. Сызрань, ул. Мира, д. 1а

Методы металлообработки различаются между собой используемыми технологиями, оборудованием. К основным разновидностям способов обработки относятся:

- механический метод – обработка давлением и резанием;

- термический;

- художественный;

- сварочный;

- электрический;

- токарный;

- литье.

Обработка металлов давлением – пластические изменения габаритов и формы изделия с помощью процесса деформирования. С помощью этого метода происходят такие изменения:

- улучшается структура материала;

- повышаются физико-механические свойства заготовки;

- устраняется химическая неоднородность сплава;

- снижается усадочная пористость;

- материал становится прочным и эластичным.

Металл обрабатывается в зависимости от используемой технологии. Основные методы обработки давлением представлены в таблице:

Обработка металла резанием

Обработка заготовок резанием – технологический процесс производства разных деталей оборудования с помощью режущего инструмента. После срезания верхнего слоя материала получается заготовка детали заданной точности, геометрической формы, шероховатости. Для снятия слоев используют металлорежущие станки. Материал для заготовок – сортовой прокат цветных и черных металлов.

Обработка металла с помощью различных методов используется для выпуска деталей и заготовок, применяемых в машиностроительной, автомобилестроительной, авиационной и прочих отраслях промышленности.

ВОЗМОЖНО ВАМ БУДЕТ ИНТЕРЕСНО

Виды обработки металлов — способы и основы технологии ручной и термической металлообработки изделий

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории.

К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием.

К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

- Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

- Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Виды металлообработки резанием

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

- Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

- ОтжигIи II рода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.