- Классификация материалов по стандартам ISO

- Кодификация МС

- Пример расшифровки кода МС

- Обрабатываемость материала

- Стали ISO P

- Особенности обработки

- Изготавливаемая продукция

- Стали ISO M

- Особенности обработки

- Изготавливаемая продукция

- Чугуны ISO K

- Особенности обработки

- Изготавливаемая продукция

- Цветные металлы ISO N

- Особенности обработки

- Изготавливаемая продукция

- Жаропрочные сплавы и титан ISO S

- Жаропрочные сплавы и титан ISO S

- Изготавливаемая продукция

- Закаленные стали ISO H

- Особенности обработки

- Изготавливаемая продукция

- Цветовая терминология PMKNSH

- Обрабатываемые материалы

- Особенности работы с различными материалами — Национальная сборная Worldskills Россия

- инженер поможет — Руководство по материалам заготовки: что такое материалы ISO, группы материалов ISO и таблица классификации

- Что такое материал ISO

- Группы материалов ISO — группы материалов заготовки

- – P (сталь):

- – M (нержавеющая сталь):

- – K (чугун): чугун – это материал с короткой стружкой

- – N (цветные): цветные металлы – это более мягкие типы металлов, такие как алюминий, медь, латунь и т. д

- – S (HRSA и титан): HRSA относится к жаростойким суперсплавам, включая большое количество высоколегированных материалов на основе железа, никеля, кобальта и титана

- – H (закаленная сталь):

- Классификация твердых сплавов, предназначенных для обработки резанием, по ISO

- Гост р исо 513-2019 материалы твердые режущие. классификация и применение. обозначение групп применения от 09 октября 2019

- Стальные изделия по стандартам ISO

- История и развитие

- Металлопрокат по стандартам ISO

- Где купить металлопрокат по ISO

Поделиться

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

Классификация материалов по стандартам ISO

Действующий стандарт ISO выделяет 6 групп обрабатываемых материалов.

- ISO P. Широкий спектр сталей, от низко- до высоколегированных. В категорию входят высокопрочные и литейные сплавы.

- ISO M. Нержавеющие стали аустенитного класса, ферритные и мартенситные сплавы. Отличительная особенность данной группы – высокая температурная стойкость.

- ISO K. Ковкие и серые чугуны. Категория также включает чугуны с шаровидным графитом и чугуны с карбидом кремния. Последние отличаются высокими абразивными свойствами, оказывают интенсивное воздействие на инструмент во время обработки.

- ISO N. Цветные металлы, представленные медью, латунью, алюминием и т.д. Некоторые материалы содержат кремний и прочие присадки. Они повышают износ инструмента во время обработки заготовок.

- ISO S. Группа жаропрочных сплавов на базе никеля, кобальта и титана. Материал обладает стойкостью к деформирующему упрочнению, на порядок сложнее в обработке в сравнении с заготовками класса ISO M.

- ISO H. Заготовки с повышенной твердостью, представленные закаленными сталями. Продукция предъявляет максимальные требования к износостойкости используемого инструмента. Твердость обрабатываемого материала – от 45 до 65 HRc.

Обрабатываемые материалы по ISO дополнены отдельной группой без классификации. Она включает полимерные заготовки, армированные стекло- и углеродным волокном, графит и твердый каучук..

Рис. 1 Полимеры, армированные углеродным волокном (GFRP)

Рис. 1 Полимеры, армированные углеродным волокном (GFRP)

Кодификация МС

Материалы, обрабатываемые резанием, ковкой, температурой и т.д. кодифицируются при помощи системы МС. Она позволяет передать информацию о группе продукта, его типе, методе получения заготовки и прочих параметрах.

Пример расшифровки кода МС

- P1.2.Z.AN, где:

- Р – код ISO, соответствующий ISO P;

- 1 – основная группа материала, в данном случае нелегированная сталь;

- 2 – подгруппа, стали с содержанием углерода от 0,25 до 0,55%;

- AN – метод обработки, соответствующий отжигу.

Сведения, перечисленные в маркировке МС, позволяют подобрать легко обрабатываемый материал для целевых нужд, упрощают организацию производственных процессов.

Рис. 2 Маркированный металлопрокат

Рис. 2 Маркированный металлопрокат

Обрабатываемость материала

Обрабатываемые в производстве материалы подбираются с учетом трех факторов.

- Химический состав. Его влияние на эксплуатационные характеристики заготовки.

- Геометрия режущей кромки, подходящая для использования.

- Материал, из которого выполнен режущий инструмент.

Построение технологических процессов с учетом перечисленных параметров обеспечивает высокую эффективность промышленных операций, минимизирует финансовые и временные потери.

Рис. 3 Обработка металла резанием в соответствии с технологической картой

Рис. 3 Обработка металла резанием в соответствии с технологической картой

Стали ISO P

В категорию ISO P входят 3 группы сталей. Каждая из них имеет соответствующее обозначение в системе МС:

- Р 1.1 – 1.5 – нелегированные сплавы;

- Р 2.1 – 2.6 – низколегированные сплавы;

- Р 3.0 – 3.2 – сплавы с высокой степенью легирования.

Нелегированные сплавы содержат менее 0,8% углерода, не имеют усиливающих добавок в своем составе. Легированные стали включают до 1,7% углерода, при этом могут быть усилены никелем, хромом, молибденом, ванадием и прочими элементами. Количество легирующих компонентов в низколегированных сталях – до 5%, в высоколегированных – более 5%.

Особенности обработки

Группа обрабатываемых материалов ISO P обладает следующими особенностями.

- Удобство обработки зависит от состава материала. Большое количество легирующих элементов увеличивает сложность проведения работ и требования к применяемому инструменту.

- Процесс стружкодробления не требует сложного контроля.

- Низкоуглеродистые стали обладают повышенной вязкостью, обрабатываются использованием острых кромок.

Удельная сила резания варьируется от 1 400 до 3 100 Н/мм2.

Изготавливаемая продукция

Из нелегированной стали производятся оси, трубы и валы. Прокат из данного материала востребован при изготовлении сварных конструкций различных типов.

Рис. 4 Трубы из нелегированной стали ISO P

Рис. 4 Трубы из нелегированной стали ISO P

Использование низколегированной стали позволяет изготовить сосуды, работающие под давлением, и компоненты, эксплуатируемые при высоких температурах. На основе материала выпускаются кованые элементы для автомобильной промышленности: шарниры, ступицы, шестерни и т.д.

Рис. 5 Сосуды из низколегированной стали, работающие под давлением

При помощи высоколегированных сплавов изготавливаются штамповки, формы и режущий инструмент. Наиболее яркий пример – сверла по металлу HSS.

Рис. 6 Сверла по металлу HSS

Рис. 6 Сверла по металлу HSS

Стали ISO M

Стали ISO M делятся на три группы. Для каждой из них предусмотрено собственное обозначение в системе МС:

- Р 5.0 – 5.1 – нержавеющие стали ферритного и мартенситного типа;

- М 1.0 – 2.0 – нержавеющие стали аустенитного типа;

- М 3.41 – 3.42 – дуплексные нержавеющие стали.

Основным компонентом материала является железо. В роли присадки, обеспечивающей коррозионную стойкость, выступает хром (его массовая доля превышает 12%).Также возможно добавление никеля, молибдена, титана и прочих легирующих элементов, повышающих устойчивость к коррозии.

Особенности обработки

Специфика обработки нержавеющих сталей ISO M.

- При воздействии режущего инструмента на материал образуется длинная стружка.

- Большое количество легирующих элементов существенно ухудшает обрабатываемость.

- Необходимость использования инструмента с повышенной устойчивостью к износу.

- Допускается добавление серы для улучшения обрабатываемости сплава.

Рекомендуемые показатели удельной силы резания – от 1 800 до 2 850 Н/мм2.

Изготавливаемая продукция

Стали ферритного и мартенситного типа часто используются при производстве валов водяных турбин, компонентов насосов, и нагревательных элементов. Приемлемая стоимость и высокие эксплуатационные характеристики обеспечили широкую область применения материала.

Рис. 7 Вал насоса из мартенситного сплава

Рис. 7 Вал насоса из мартенситного сплава

Аустенитные стали используются в пищевой, химической и целлюлозно-бумажной промышленности. На их основе выпускаются отдельные элементы самолетов.

Рис. 8 Промышленная емкость из аустенитной стали

Рис. 8 Промышленная емкость из аустенитной стали

Из дуплексных сталей производятся компоненты, взаимодействующие с кислотой и хлором. Продукция устойчива к химической коррозии обладает длительным сроком службы.

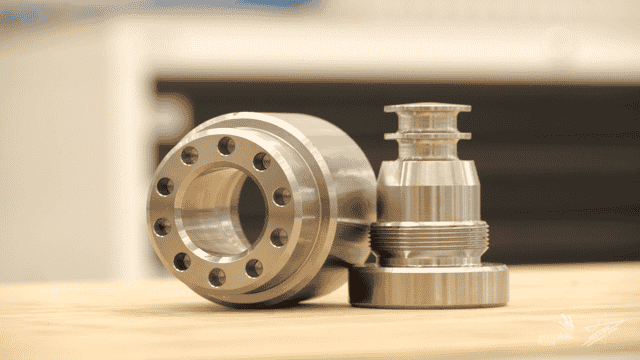

Рис. 9 Фланцы из дуплексной стали

Рис. 9 Фланцы из дуплексной стали

Чугуны ISO K

- К 1.1 – 1.2 – ковкий чугун;

- К 2.1 – 2.3 – серый чугун;

- К 3.1 – 3.5 – чугун с шаровидным графитом;

- К 4.1 – 4.2 – чугун с вермикулярным графитом;

- К 5.1 – 5.3 – ковкий чугун после отпуска.

Продукция отличается повышенным содержанием углерода (более 2,14%). Она устойчива к абразивному и температурному воздействию, обладает повышенной хрупкостью. В сплав может добавляться молибден, ванадий и хром.

Это улучшает эксплуатационные свойства чугуна, но снижает показатели обрабатываемости.

Особенности обработки

Обработка чугуна ISO K имеет ряд особенностей.

- Образование короткой и ломкой стружки, дробление которой хорошо контролируется.

- Риск абразивного износа инструмента, особенно при работе на высоких скоростях.

- Процесс обработки не предполагает использование смазывающей и охлаждающей жидкости.

Удельная сила резания для чугунов – от 790 до 1 350 Н/мм2.

Изготавливаемая продукция

На базе чугунов нередко изготавливаются фитинги для канализационных сетей. Они просты в монтаже, обладают приемлемой ценой и длительным сроком службы.

Рис. 10 Чугунный фитинг для канализации

Рис. 10 Чугунный фитинг для канализации

Чугуны широко используются для изготовления блоков двигателей, с их помощью выпускаются головки блоков цилиндров и дисковые тормоза. Перечисленная продукция обладает повышенной устойчивостью к температурному воздействию.

Рис. 11 Чугунный блок цилиндров

Цветные металлы ISO N

Цветные металлы ISO N – это обширная категория материалов, включающая следующие продукты:

- алюминиевые сплавы, содержащие не более 13% кремния;

- композитные решения Al + SiC;

- сплавы на основе магния;

- медь и ее сплавы с содержанием основного материала не менее 99,95%;

- бронза, содержащая до 14% олова или до 10% алюминия;

- латунь, содержащая до 40% цинка.

Каждая группа имеет собственные развернутые обозначения. Они прописаны в таблице, сопровождающей стандарт.

Особенности обработки

Обработка материалов категории ISO N выполняется с учетом следующих факторов.

- В ходе работ образуется длинная стружка.

- Умеренная потребность в мощности оборудования.

- При обработке алюминия, содержащего свыше 12% кремния, увеличивается интенсивность абразивного воздействия.

Для выполнения работ достаточно удельной силы резания на уровне 350 – 700 Н/мм2.

Изготавливаемая продукция

Сплавы цветных металлов ISO N получили широкое распространение в промышленности. На базе алюминия выпускаются компоненты для авиастроения, судов и высокоточного оборудования. Сплавы незаменимы при изготовлении радиаторов и корпусов коробок передач.

Рис. 12 Корпус КПП на основе алюминиевого сплава

Из латуни изготавливают запорную арматуру для бытовых и производственных нужд. Продукция используется в напорных сетях, не подвержена коррозионному поражению.

Рис. 13 Латунный шаровой кран

Жаропрочные сплавы и титан ISO S

В группу ISO S входит технический титан и жаропрочные сплавы. Система МС предусматривает следующую маркировку:

- S 1.0 – 3.0 – жаропрочные сплавы;

- S 4.1 – 4.4 – титан.

Жаропрочные сплавы производятся из никеля, кобальта и железа. В них могут добавляться легирующие элементы, увеличивающие устойчивость к коррозии и высоким температурам.

Жаропрочные сплавы и титан ISO S

- Термическая обработка оказывает особенно сильное влияние на материал.

- При воздействии на заготовку режущего инструмента образуется сегментированная стружка, работать с которой не всегда удобно.

- Режущему оборудованию необходимо прикладывать значительные усилия для достижения требуемого качества обработки.

Рекомендуемая удельная сила резания – от 2 400 до 3 100 Н/мм2 для жаропрочных сталей и от 1 300 до 1 400 Н/мм2 для титана.

Изготавливаемая продукция

Из жаропрочных сплавов изготавливаются турбины для самолетов, оборудование для нефтяной промышленности, медицинские имплантаты и турбины для автомобилей.

Рис. 14 Корпус турбины из жаропрочного сплава

При помощи титана выпускается продукция, работающая в агрессивных средах. Материал востребован при изготовлении обессоливающих камер, компонентов реактивных двигателей и емкостей для хранения реагентов.

Рис. 15 Титановые емкости для реагентов

Закаленные стали ISO H

Закаленные сплавы прошли комплексную термическую обработку, что увеличило их твердость до 45 – 68 HRc. Продукция представлена цементированными, шарикоподшипниковыми и индустриальными сталями.

Особенности обработки

Обработка материалов линейки ISO H имеет ряд особенностей.

- Удовлетворительный контроль над стружкообразованием.

- Повышенная химическая стабильность основного материала.

- Сохранение свойств при высоких температурах.

- Значительная твердость, предъявляющая повышенные требования к инструменту.

Необходимая удельная сила резания – от 2 250 до 4 870 Н/мм2.

Рис. 16 Сверла для закаленной стали

Изготавливаемая продукция

Из закаленной стали производятся надежные и долговечные теплообменники. Они устойчивы к перепадам температур, обладают прекрасной теплоотдачей.

Рис. 17 Теплообменный модуль из закаленной стали

Также из закаленного сплава выпускают режущий инструмент. Продукция подходит для бытового и профессионального использования, сохраняет заточку при интенсивной эксплуатации.

Рис. 18 Ножи из закаленной стали

Цветовая терминология PMKNSH

Терминология PMKNSH позволяет определить параметры материала согласно присвоенному цвету. Для работы по данной методике созданы специальные таблицы. Они содержат порядковые номера, расшифровку и дополнительную информацию, востребованную при работе со сплавами.

Для ознакомления с развернутой таблицей PMKNSH перейдите по ссылке с таблицей.

Обрабатываемые материалы

Группы обрабатываемых материалов

В металлорежущей промышленности обрабатывается огромное множество деталей из самых различных материалов.

Каждый материал имеет свои уникальные характеристики, которые зависят от состава легирующих элементов, термообработки, твёрдости и пр.

Все обрабатываемые материалы группируются определенным образом, и в соответствии с принадлежностью к той или иной группе осуществляется выбор геометрии режущего инструмента, марки сплава и режимов резания.

Обрабатываемые материалы подразделяют, в соответствии со стандартом ISO, на шесть основных групп. Материалы каждой группы характеризуются уникальными свойствами в отношении обрабатываемости резанием.

ISO P – Сталь. Самая большая по составу группа материалов, включающая различные сорта стали — от нелегированных до высоколегированных, включая стальные отливки, ферритную и мартенситную нержавеющую сталь. Как правило, материалы данной группы имеют хорошую обрабатываемость, но это зависит от твёрдости стали и процентного содержания в ней углерода.

ISO M – Нержавеющая сталь. Сплавы с содержанием хрома не менее 12%; некоторые сплавы могут содержать никель и молибден. Различают различные виды нержавеющей стали.

Например, ферритная, мартенситная, аустенитная и аустенитно-ферритная (дуплексная) сталь.

Характерной особенностью для обработки всех этих сталей является интенсивный термический износ режущих кромок, износ в виде образования проточин и наростообразования.

ISO K – Чугун. В отличие от стали, дает короткую, сыпучую стружку. Серые чугуны (GCI) и ковкие чугуны (MCI) обрабатываются довольно легко, а чугун с шаровидным (NCI) и вермикулярным (CGI) графитом и отпущенный ковкий чугун (ADI) поддаются обработке сложнее. В состав любого чугуна входит карбид кремния (SiC), что определяет абразивный характер износа режущей кромки.

ISO N – Цветные металлы. Алюминий, медь, латунь и другие цветные металлы гораздо мягче черных. Алюминий с 13% содержанием кремния является очень абразивным материалом. В общем цветные металлы обрабатывают инструментом с острыми режущими кромками с высокой скоростью резания и продолжительным периодом стойкости.

ISO S – Жаропрочные сплавы. К данной группе относится большое число высоколегированных материалов на основе железа, никеля, кобальта и титана.

Все они достаточно вязкие, поэтому их обработка сопровождается наростообразованием на инструменте и выделением большого количества тепла, к тому же для них характерно упрочнение в процессе резания.

По свойствам данные сплавы схожи со сталями группы ISO M, но они гораздо труднее поддаются резанию, что объясняет небольшой срок службы режущих пластин.

ISO H – Материалы высокой твердости. В эту группу входят стали твёрдостью 45-65 HRС, а также отбелённый чугун твёрдостью 400-600 HB. Высокое значение твёрдости делает их трудно поддающимися обработке. Эти материалы в процессе резания выделяют много тепла и очень абразивны по отношению к режущей кромке.

Новая классификация материалов – Коды MC

Подразделение материалов на 6 групп не дает достаточной информации для выбора нужной геометрии режущего инструмента, сплава и параметров резания. Группы материалов далее приходится разбивать на подгруппы и т.д.

Sandvik Coromant в течение многих лет использует так называемую систему кодов CMC (Coromant Material Classification — Классификация материалов Coromant) для идентификации и описания материалов различных поставщиков, стандартов и рынков.

Система CMC включает классификацию материалов по степени обрабатываемости, что позволяет, в сочетании с рекомендациями Sandvik Coromant, выбрать оптимальный инструмент и назначить соответствующие режимы резания.

Итак, чтобы структурировать и упростить выбор инструмента, обеспечивающего максимум производительности, мы создали новую классификацию материалов. Она имеет более детальную структуру, включает больше подгрупп и предоставляет дополнительную информацию о типе материала, содержании углерода, методе получения, термической обработке, твёрдости и др.

- Структура кодов MC

- Структура классификации такова, что один код MC может отображать несколько свойств и характеристик материала посредством буквенно-цифровой комбинации.

- Пример 1:

Код P1.2.Z.AN

- P это код ISO для стали

- 1 это группа “нелегированная сталь”

- 2 это подгруппа “содержание углерода от 0,25% до 0,55 %”

- Z это технология изготовления “ковка/прокат/холодная вытяжка”

- AN это термическая обработка — “отжиг”, и соответствующее значение твёрдости

- Пример 2:

N1.3.C.AG

- N это код ISO для цветных металлов

- 1 это группа “алюминий”

- 3 это подгруппа “алюминий с содержанием кремния от 1% до 13%”

- C это технология изготовления “литьё”

- AG это термическая обработка — “дисперсионное твердение”.

- Описывая не только состав материала, но и метод его получения и последующую термообработку, вне всякого сомнения, влияющие на механические свойства, мы формируем точную картину, которую можно использовать для выбора оптимальных параметров резания.

- Удельная сила резания

Для расчета мощности, крутящего момента и усилия резания используется величина удельной силы резания kc1. Его можно описать как усилие, Fc, в направлении резания (см. рисунок), необходимое для отрезания участка площадью 1 мм² толщиной 1 мм. Значение kc1 для каждой из шести групп материалов разное и, кроме того, варьируется в пределах каждой группы.

Значение kc1 действительно для нейтральной пластины с углом наклона γ0, = 0. Для пластин с иными параметрами необходима коррекция табличного значения. Например, если угол наклона положительный — больше 0 градусов, то фактическое значение kc уменьшится, что вычисляется по формуле:

Особенности работы с различными материалами — Национальная сборная Worldskills Россия

“

Современная металлообрабатывающая промышленность производит огромное количество деталей из самых разных материалов.

Каждый обрабатываемый материал имеет свои уникальные характеристики, которые зависят от наличия легирующих элементов, термообработки, упрочнения и других параметров.

В свою очередь, это сильно влияет на выбор сплава, геометрии режущего инструмента и режимов резания. В этом уроке мы поговорим об особенностях работы с различными материалами.

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Способность материала к обработке

Многокомпонентные составы, главным назначением которых являются охлаждение и смазка инструментов и обрабатываемых деталей из черных и цветных металлов и сплавов

Является замкнутой технологической системой, способной к возникновению и поддержанию вибраций, порождающих погрешность размеров, формы обрабатываемых поверхностей (некруглость, волнистость) и увеличение шероховатости.

Группы материалов по стандарту ISO

- ISO P — стали. Все, кроме нержавеющей и закаленной.

- ISO M — нержавеющие стали. Это легированные стали с содержанием хрома не менее 12%.

- ISO K — чугун. Это сплав железа с углеродом и относительно высоким содержанием кремния (1−3%).

- ISO N — цветные металлы. К ним относятся такие мягкие металлы, как алюминий, медь, латунь и т. д.

- ISO S — жаропрочные сплавы. Они включают большое количество высоколегированных материалов на основе железа, никеля, кобальта и титана.

- ISO H — группа, которая включает в себя стали с твердостью 45−65 HRС и отбеленный чугун с твердостью 400−600 HB.

Включает в себя:

- термопласты,

- термореактопласты,

- пластики.

Черные:

- железо,

- марганец,

- хром,

- сплавы на основе этих металлов.

Цветные:

- все остальные металлы и сплавы, за исключением железа.

Обрабатываемость материалов

На обрабатываемость материалов влияют три главных фактора:

- классификация обрабатываемого материала по металлургическим/механическим свойствам,

- геометрия используемой режущей кромки на микро- и макроуровне,

- материал режущего инструмента с основными компонентами.

Помимо этих факторов, могут влиять:

- режимы и силы резания,

- термообработка материала,

- корка на поверхности,

- включения,

- закрепление инструмента,

- общие условия обработки.

Сталь — сплав, основным компонентом которого является железо. Стали с твердостью выше 48 HRC, но ниже 62−65 HRC относятся к группе ISO H.

Нелегированные стали содержат менее 0,8% углерода и состоят исключительно из железа без каких-либо легирующих элементов.

Нелегированные стали содержат менее 0,8% углерода и состоят исключительно из железа без каких-либо легирующих элементов.

- Легированные стали содержат менее 1,7% углерода и легирующие элементы, в частности никель, хром, молибден, ванадий и вольфрам.

- Низколегированные стали содержат менее 5% легирующих элементов.

- Высоколегированные стали содержат более 5% легирующих элементов.

Обрабатываемость стали зависит от:

- наличия легирующих элементов,

- термообработки,

- метода получения заготовки.

- При увеличении скорости резания на 20% стойкость инструмента снижается на 50%.

- При очень низких скоростях резания (20−40 м/мин) стойкость инструмента может уменьшаться.

Влияние подачи на стойкость инструмента

- При уменьшении подачи стойкость инструмента уменьшается.

- При очень низких подачах износ инструмента значительно увеличивается. При этом высока вероятность возникновения вибраций.

- Увеличение подачи повышает производительность обработки, но чрезмерно высокая подача может стать причиной поломки инструмента.

Влияние глубины резания на стойкость инструмента

- Глубина резания, как правило, ограничивается мощностью оборудования.

- При необходимости увеличения производительности, в первую очередь, необходимо увеличивать глубину резания.

- Глубина резания не оказывает большого влияния на стойкость инструмента.

- Чрезмерная глубина резания может стать причиной поломки инструмента.

Самая большая подгруппа цветных металлов — сплавы алюминия с содержанием кремния до 12−13%. Также в эту группу входят композиты с металлической матрицей, магниевые сплавы, медь, бронза, латунь.

Алюминий — материал, который имеет относительно хорошее стружкодробление при условии легирования. Чистый алюминий вязок, требует острых режущих кромок и высокой скорости резания.

- При увеличении скорости резания на 20% стойкость инструмента снижается на 50%.

- При очень низких скоростях резания (20−40 м/мин) стойкость инструмента может уменьшаться.

“

Вы узнали о различных группах материалов и их свойствах. Закрепите новые знания с помощью теста и интерактивного задания.

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

инженер поможет — Руководство по материалам заготовки: что такое материалы ISO, группы материалов ISO и таблица классификации

Чтобы выяснить, подходит ли инструмент для вашей операции обработки на ЧПУ, решающее значение имеет обрабатываемый материал. Например, твердость различных материалов сильно различается, что требует использования различных режущих инструментов для обработки заготовки. В этом руководстве мы представим группы материалов по ISO.

Что такое материал ISO

Существует широкий спектр материалов, используемых в отрасли обработки металлов, в соответствии со стандартами ISO материалы для заготовок можно разделить на шесть групп.

Каждый класс металла или сплава обозначается кодом и цветом. Классификация ISO делит материалы заготовки на шесть категорий, на основе доминирующих физических свойств различных материалов.

Эти свойства определяются легирующими элементами, термической обработкой и др.

Группы материалов заготовки используются, чтобы помочь определить правильный режущий инструмент и начальные значения для условий обработки конкретных деталей. Категория материала может быть определена по букве или цвету.

- P (синий): сталь

- М (желтый): нержавеющая сталь

- K (красный): чугун

- N (зеленый): цветные металлы

- S (оранжевый): титановые сплавы

- H (серый): закаленная сталь

Группы материалов ISO — группы материалов заготовки

– P (сталь):

наиболее распространенная группа материалов, от нелегированных до высоколегированных, включая стальное литье, ферритные и мартенситные нержавеющие стали. Обрабатываемость обычно хорошая, но зависит от твердости и содержания материала.

– M (нержавеющая сталь):

нержавеющая сталь – это материалы, легированные минимум 12% хрома, другие сплавы могут состоять из никеля и молибдена. Различные состояния, такие как ферритные, мартенситные, аустенитные и аустенитно-ферритные, составляют большое семейство. Все они подвергают режущие кромки сильному нагреву, износу и образованию наростов.

– K (чугун): чугун – это материал с короткой стружкой

Серый чугун (GCI) и ковкий чугун (MCI) довольно легко поддаются механической обработке, в то время как другие, в том числе чугуны с шаровидным графитом (NCI), компактные чугуны (CGI) и отпущенные чугуны (ADI), более сложны. Все чугуны содержат карбид кремния, который очень абразивен по отношению к режущей кромке.

– N (цветные): цветные металлы – это более мягкие типы металлов, такие как алюминий, медь, латунь и т. д

Алюминий с содержанием кремния 13% очень абразивен. Как правило, можно ожидать высоких скоростей резания и длительного срока службы инструмента.

– S (HRSA и титан): HRSA относится к жаростойким суперсплавам, включая большое количество высоколегированных материалов на основе железа, никеля, кобальта и титана

Они липкие, создают наросты, упрочняются и выделяют тепло. Их трудно резать, и они имеют короткий срок службы.

– H (закаленная сталь):

эта группа охватывает стали с твердостью от 45 до 65 HRC, а также отбеленный чугун с твердостью около 400-600 HB. Твердость затрудняет их обработку. Материалы выделяют тепло во время обработки и являются абразивными для режущих кромок.

Классификация твердых сплавов, предназначенных для обработки резанием, по ISO

В основу классификации ISO (Международная организация стандартов) положены рекомендации по рациональному применению твердых сплавов в зависимости от обрабатываемого материала и условий резания, а не их состав, что облегчает потребителю выбор сплава (см. приложение 2).

По ISO 513: 2004—07 обрабатываемые материалы подразделяются на следующие группы и маркируются разным цветом:

- • Р (синий цвет) — стали и стальное литье, при обработке которых получают сливную стружку,

- • М (желтый цвет) — нержавеющие стали и стальное литье, стружка надлома и сливная',

- • К (красным цвет) — чугуны, серые и высокопрочные стружки надлома и элементная',

В настоящее время ISO введен новый стандарт (ISO 513:2004— 07), в который введены три новые группы материалов со своими особенностями обрабатываемости:

- • N (зеленый) — цветные металлы и их сплавы, неметаллы;

- • S (коричневый) — специальные сплавы (жаропрочные на основе железа, никеля, кобальта); титан и сплавы на его основе;

- • Н (серый) — твердые материалы: закаленная сталь, высокопрочный чугун, чугун кокильного литья.

В пределах группы сплавы делятся по механическим свойствам. Им присваивается двузначный индекс — от 01 до 50 (например, Р01, М10, К40). Чем меньше индекс, тем выше твердость и износостойкость сплава, но ниже прочность, т. е.

сплавы с индексом «01» обладают максимальной твердостью в пределах группы, а сплавы с индексом «50» — наибольшей прочностью.

Таким образом, инструментом из сплавов с малыми индексами осуществляется обработка с высокими скоростями резания, но пониженными подачами и глубинами резания.

Обобщенно, без детализации для конкретных операций, можно указать примерное назначение сплавов: с индексом 01—10 — чистовая обработка; 05—20 — получистовая; 30—40 — черновая; 40—50 — резание в особо тяжелых условиях (по литейной корке, с ударами и вибрациями и т. п.). Ориентировочные значения подач и глубины резания при точении приведены в табл. 7.16.

Таблица 7.16. Глубина резания и подача при точении

| Параметры режима резания | Тип обработки | |||

| чистовая | получистовая | черновая | особо тяжелые условия | |

| Глубина /, мм | 0,25-2,0 | 0,5-3,0 | 2,0-6,0 | 5,0-10,0 |

| Подача 50, мм/об | 0,05-0,15 | 0,1-0,3 | 0,2-0,5 | 0,4-1,8 |

Информация по соответствию твердых сплавов различным группам применения приведена в приложении 2.2.

В настоящее время в промышленности широко применяются сплавы, типа «МС» (ТУ 48-19-308—80), производимые фирмы «Sandik Coromant». Их соответствие сплавам, соответствующим ГОСТ 3882—70, приведено в приложении 4.

Гост р исо 513-2019 материалы твердые режущие. классификация и применение. обозначение групп применения от 09 октября 2019

- ГОСТ Р ИСО 513-2019

- ОКС 77.160

- Дата введения 2021-01-01

- 1 ПОДГОТОВЛЕН Акционерным обществом «ВНИИИНСТРУМЕНТ» (АО «ВНИИИНСТРУМЕНТ») на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ФГУП «СТАНДАРТИНФОРМ»

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 «Инструмент»

- 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 октября 2019 г. N 947-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 513:2012* «Материалы твердые режущие для снятия стружки с определенными режущими кромками. Классификация и применение. Обозначение основных групп по снятию стружки и групп по применению» (ISO 513:2012 «Classification and application of hard cutting materials for metal removal with defined cutting edges — Designation of the main groups and groups of application», IDT).

________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Международный стандарт ИСО 513:2012 подготовлен Техническим комитетом ISO/TC 29 «Инструмент», подкомитетом SC 9 «Инструменты с режущими кромками из твердых режущих материалов» Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации».

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

- Настоящий стандарт устанавливает классификацию и применение твердых режущих материалов, включающих твердые сплавы, керамику, алмаз и нитрид бора, для инструмента, работающего путем снятия стружки.

- Стандарт не применяется для других целей использования (горного, ударного бурового инструмента, волок для волочения проволоки, инструмента для деформирования металла и контактных наконечников компаратора).

- Обозначение твердых режущих материалов для групп применения состоит из буквенных символов материалов в соответствии с таблицами 1-4, за которыми следует тире и обозначение группы применения в соответствии с таблицей 5.

- Таблица 1 — Твердые сплавы

| Буквенный символ | Группа материала |

| HW | Твердый сплав без покрытия, основное содержание — карбид вольфрама (WC) с размером зерна 1 мкм |

| HF | Твердый сплав без покрытия, основное содержание — карбид вольфрама (WC) с размером зерна |

Стальные изделия по стандартам ISO

Мировое научное и промышленное сообществе занимается разработкой сертификатов с определенной целью.

Каждый документ призван повышать уровень мировой торговли за счет установления норм качества производимой продукции и контроля соблюдения этих норм.

Сегодня в сфере стандартизации работает несколько комитетов и институтов, лидером среди которых вступает Международная организация по стандартизации.

История и развитие

Международная организация по стандартизации (The International Organization for Standardization) – крупнейшая организация, которая специализируется на разработке стандартов.

Была основана в 1947 году в Швейцарии. В ее состав входят 165 стран и свыше 3 тысяч технических органов, которые объединены в 250 комитетов.

ИСО позиционирует себя, как независимую и неправительственную структуру.

Основной целью организации является формирование единых мировых стандартов и контроль за их соблюдением, что должно позитивно сказываться на развитии мировой экономике. А также содействие развитию интеллектуальной, научной, технической и экономической деятельности в мировых масштабах.

Для этого институт ИСО:

- обеспечивает упрощение координации и унификации стандартов, имеющих статус национальных;

- обеспечивает доступ и обмен информацией, которую разрабатывают национальные органы стандартизации;

- консультирует в выборе приоритетных разработок, анализируя последние достижения науки, информационных и технических технологий;

- способствует более рациональному использованию человеческих и природных ресурсов;

- изучает вопросы экологической безопасности.

На сегодняшний день организация впустила свыше 20 тысяч стандартов. Стандарты ISO за много лет подтвердили свой статус оптимального инструмента для устранения кадровых и управленческих ошибок, минимизации промышленных отходов, сокращения затрат, охраны труда и пр.

Общепринятое обозначение стандартов Международной организации – ISO. Выпускаются они в различных сериях, каждая из которых отвечает за определенную отрасль: менеджмент, безопасность, качество продукции. Единственная сфера, которую не затрагивают стандарты ISO, это электроника.

Металлопрокат по стандартам ISO

В металлургической отрасли данные стандарты устанавливают требования к таким металлоизделиям, как:

- Трубы ISO (ИСО) – обсадные, бурильные, нефтяные, гидравлические; стальные и нержавеющие; бесшовные и сварные трубы ISO; круглые и профильные (квадратные и прямоугольные); горячедеформированные, холоднокатаные и оцинкованные.

- Профиль ISO – квадратный и прямоугольный.

- Трубки ISO – тонкостенные; нержавеющие, медные, цветные и стальные;

- Листы ИСО (ISO) – черные и нержавеющие; перфорированные, промышленные, химические и специальные; горячекатаные и оцинкованные.

- Рулоны ISO – сталь в рулонах.

- Плиты ISO – специальные и химические.

- Пруток ISO – квадрат, круг, шестигранник; нержавеющий и черный.

- Полоса ISO – черная и нержавеющая.

- Уголки ISO — черные и нержавеющие.

- Швеллер ISO — стальной и нержавеющий.

- Балка ISO – двутавр и тавр.

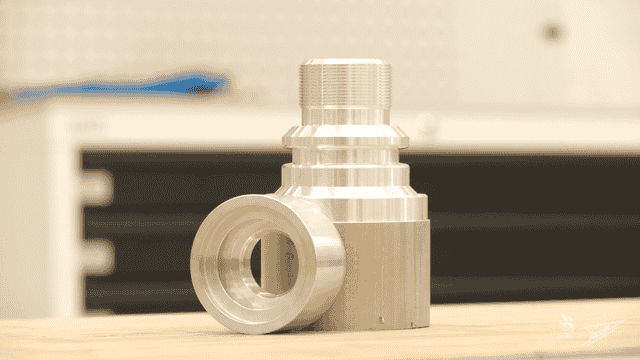

- Фланцы ISO – нержавеющие и стальные; глухие, свободные, воротниковые, плоские, раструбные; приварные и резьбовые.

- Фитинги ISO – нелегированные, легированные, нержавеющие, никелевые и черные; отводы, тройники, заглушки, переходы, ниппель, пробки, крышки, муфты и футорки.

- Прокладки ISO – из меди, алюминиевые, оцинкованные, черные и нержавеющие.

- Запорная арматура ISO — краны шаровые, задвижки, дисковые затворы, обратные клапаны.

- Крепеж ИСО — винты, гайки, болты шестигранные, шайбы плоские, болты-шпильки.

Где купить металлопрокат по ISO

Заказать и купить металлопрокат, который регламентируют стандарты ISO, можно в нашей компании. Европейская металлургическая компания занимается комплексными поставками черного и нержавеющего металлопроката напрямую от изготовителей. Надлежащее качество каждой позиции нашего металлопроката подтверждено всеми необходимыми документами и стандартами.

Другие материалы

Отличия между литьем и ковкой стали