- Презентация — Сварка

- Слайды и текст этой онлайн презентации

- Технология сварочных работ. История сварки — презентация, доклад, проект скачать

- Презентация к уроку "Виды сварки"

- Презентация на тему: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

- Первый слайд презентации: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

- Слайд 2: ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНОГО ПРОИЗВОДСТВА

- Слайд 3

- Слайд 4

- Слайд 5

- Слайд 6

- Слайд 7

- Слайд 8

- Слайд 9

- Слайд 10

- Слайд 11: СВАРКА ВЗРЫВОМ

- Слайд 12

- Слайд 13

- Слайд 14: ШОВНАЯ (РОЛИКОВАЯ) СВАРКА

- Слайд 15: СПОСОБЫ ШОВНОЙ СВАРКИ

- Слайд 16: СТЫКОВАЯ СВАРКА

- Слайд 17

- Слайд 18

- Слайд 19

- Слайд 20

- Слайд 21

- Слайд 22

- Слайд 23

- Слайд 24

- Слайд 25: ПЛАЗМЕННАЯ СВАРКА

- Слайд 26: ЛАЗЕРНАЯ СВАРКА

- Слайд 27

- Слайд 28

- Последний слайд презентации: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Слайд 1 Слайд 2

Слайд 2 Описание слайда:

Описание слайда:

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Неразъёмное соединение, выполненное с помощью сварки, называют сварным соединением.

Слайд 3 Описание слайда:

Описание слайда:

Источники энергии для сварки: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Источники энергии для сварки: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук.

Слайд 4 Описание слайда:

Описание слайда:

Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море), под водой и даже в космосе.

Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море), под водой и даже в космосе.

Слайд 5 Описание слайда:

Описание слайда:

КОСМОНАВТ СВЕТЛАНА САВИЦКАЯ ВЫПОЛНЯЕТ ОПЕРАЦИИ ПО РЕЗКЕ, СВАРКЕ, ПАЙКЕ И ПЛАВКЕ МЕТАЛЛА В ОТКРЫТОМ КОСМОСЕ ВО ВРЕМЯ ПОЛЕТА КОМПЛЕКСА «САЛЮТ-7» — «СОЮЗ-Т11» — «СОЮЗ-Т12». 25 ИЮЛЯ 1984 ГОДА. КОСМОНАВТ СВЕТЛАНА САВИЦКАЯ ВЫПОЛНЯЕТ ОПЕРАЦИИ ПО РЕЗКЕ, СВАРКЕ, ПАЙКЕ И ПЛАВКЕ МЕТАЛЛА В ОТКРЫТОМ КОСМОСЕ ВО ВРЕМЯ ПОЛЕТА КОМПЛЕКСА «САЛЮТ-7» — «СОЮЗ-Т11» — «СОЮЗ-Т12». 25 ИЮЛЯ 1984 ГОДА.

Слайд 6 Описание слайда:

Описание слайда:

Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражением глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражением глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Слайд 7 Описание слайда:

Описание слайда:

СВАРКА ОСУЩЕСТВИМА ПРИ СЛЕДУЮЩИХ УСЛОВИЯХ: СВАРКА ОСУЩЕСТВИМА ПРИ СЛЕДУЮЩИХ УСЛОВИЯХ: 1) Применении очень больших удельных давлений сжатия деталей, без нагрева; 2) Нагревании и одновременном сжатии деталей умеренным давлением; 3) Нагревании металла в месте соединения до расплавления, без применения давления для сжатия.

Слайд 8 Описание слайда:

Описание слайда:

КЛАССИФИКАЦИЯ СВАРКИ Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии — газовая, дуговая, электронно-лучевая, лазерная и так далее.

Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления — контактная, диффузионную, газо- и дугопрессовую, кузнечную.

Механический класс: виды сварки, осуществляемые с использованием механической энергии — холодная, трением, ультразвуковую, взрывом.

Слайд 9 Описание слайда:

Описание слайда:

ГАЗОВАЯ СВАРКА Плавный нагрев и медленное охлаждение изделий, что и определяет, в основном, области ее применения. Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем.

В качестве горючего для сгорания в кислороде применяют ацетилен, водород, пары нефтепродуктов и другие газы.

Ацетилен чаще других газов применяется для сварки и газовой резки, он дает наиболее высокую температуру пламени при сгорании в смеси с кислородом (3050 — 3150°С).

Слайд 10 Описание слайда:

Описание слайда:

ЭЛЕКТРОДУГОВАЯ СВАРКА Тепло образуется при «горении» электрической дуги между свариваемым металлом и электродом. По степени механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка может быть под флюсом и в среде защитных газов.

Слайд 11Описание слайда:

АРГОННАЯ СВАРКА

Слайд 12Слайд 13Описание слайда:

Обработка резанием Обработка металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности.

Слайд 14Описание слайда:

ВИДЫ ОБРАБОТКИ РЕЗАНИЕМ: Точение (обтачивание, растачивание, подрезание, разрезание). Сверление (рассверливание, зенкерование, зенкование, развёртывание, цековка). Строгание, долбление. Фрезерование. Протягивание, прошивание. Шлифование

Слайд 15Описание слайда:

ТОЧЕНИЕ Точение- обработка резанием при помощи резцов наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрических, конических и фасонных), а также спиральных и винтовых поверхностей. Характеризуется вращательным движением заготовки (главное движение) и посту пат. движением режущего инструмента (движение подачи).

Слайд 16Описание слайда:

СВЕРЛЕНИЕ Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины.

Слайд 17Описание слайда:

ШЛИФОВАНИЕ Шлифование — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз ). Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом.

Слайд 18Слайд 19Слайд 20Слайд 21Слайд 22Слайд 23Слайд 24Слайд 25Слайд 26Слайд 27Слайд 28Слайд 29Слайд 30Слайд 31Слайд 32Слайд 33Слайд 34Слайд 35Слайд 36Слайд 37Слайд 38Слайд 39Слайд 40

Презентация — Сварка

Слайды и текст этой онлайн презентации

Сварка – технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластическом деформировании.

При сварке плавлением атомно-молекулярные связи между деталями создают, оплавляя их примыкающие кромки, так, чтобы получилась смачивающая их, общая ванна. Эта ванна затвердевает при охлаждении и соединяет детали в одно целое. Как правило, в жидкую ванну вводят дополнительный металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него.

При сварке давлением обязательным является совместная пластическая деформация деталей сжатием зоны соединения. Этим обеспечивается очистка свариваемых поверхностей от пленок загрязнений, изменение их рельефа и образование атомно-молекулярных связей.

Пластической деформации обычно предшествует нагрев, так как с ростом температуры уменьшается значение деформации, необходимой для сварки и повышается пластичность металла.

Дуговая сварка Сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис.

1, а), при которой соединение выполняется путем расплавления только основного металла 3 , либо с применением присадочного металла 4; Сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (рис.

1, б); Сварка косвенной дугой 5 , горящей между двумя, как правило, неплавящимися электродами, при этом основной металл нагревается и расплавляется теплотой столба дуги (рис. 1, в); Сварка трехфазной дугой, при которой дуга горит между каждым электродом и основным металлом (рис. 1, г).

Схема процесса ручной дуговой сварки металлическим покрытым электродом Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем 7 электрода и основным металлом 1 .

Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9 . Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3 . Жидкий шлак образует твердую шлаковую корку 2 .

Ручная сварка позволяет выполнять швы в любых пространственных положениях: нижнем, вертикальном, горизонтальном, вертикальном, потолочном. Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при выполнении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы.

Оборудование для ручной сварки: источник питания дуги, электрододержатель, гибкие провода, защитная маска или щиток.

Автоматическая дуговая сварка под флюсом Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

Дуга 10 горит между проволокой 3 и основным металлом 8 . Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30 50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха.

Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7 , покрытого твердой шлаковой коркой 6 . Проволоку подают в дугу с помощью механизма подачи 2 .

Ток к электроду подводят через токопровод 1 .

Преимущества автоматической сварки под флюсом по сравнению с ручной: повышение производительности процесса сварки в 5 20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

Дуговая сварка в защитных газах При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород).

Сварку в инертных газах можно выполнять неплавящимся и плавящимся электродами. В качестве неплавящегося электрода применяется пруток вольфрама, а в качестве плавящегося – проволока из основного металла или близкого ему по химическому составу.

Область применения аргонодуговой сварки охватывает широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов).

Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов. Сварка в углекислом газе выполняется только плавящимся электродом. Защита сварочной ванны осуществляется углекислым газом.

Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей.

Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки. Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.

п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей. Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность. Основной недостаток – разбрызгивание металла (на зачистку расходуется 30 40% времени сварки).

Схема электрошлаковой сварки Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока.

Свариваемые заготовки устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку при помощи специального механизма подачи.

В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к расплавлению кромок основного металла и электрода.

Расплав стекает вниз и образует сварочную ванну, выжимая шлак вверх, и затвердевает.

Газовая сварка При газовой сварке заготовка 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Мощность пламени регулируют сменой наконечников горелки.

Нагрев заготовки осуществляется более плавно, чем при дуговой сварке, поэтому газовую сварку применяют для сварки металла малой толщины (0,2 3 мм), легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках.

При увеличении толщины металла снижается производительность и увеличивается деформация.

Горючие газы: ацетилен, водород, пропан, бутан

Стыковая сварка Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. Стыковая сварка, это один из процессов сварки давлением. Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4 .

Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением . В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей.

Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п.

Точечная сварка – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках. Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора 4. Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами.

Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их. Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем.

Шовная сварка – способ соединения деталей швом, состоящим из отдельных сварных точек.

Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении.

Электроды подключаются к вторичной обмотке трансформатора 4 . Электроды-ролики зажимают и передвигают деталь. Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм.

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей. Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения.

Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980 1300 0 С вращение заготовок прекращают при продолжении сжатия. Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией.

Сваркой трением можно сваривать заготовки диаметром 0,75 140 мм. Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов.

Осуществляется сварка на специальных машинах.

Плазменная сварка Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру 10000 20000 0 С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси.

Применяют два основных плазменных источника нагрева: плазменную струю , выделенную из столба косвенной дуги и плазменную дугу , в которых дуга прямого действия совмещена с плазменной струей. Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок.

Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, для напыления тугоплавки материалов. Плазменная дуга обладает большой тепловой мощностью, имеет более широкое применение: для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама.

Плазменную дугу применяют для резки материалов (меди, алюминия), наплавки тугоплавких материалов на поверхность. Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов.

Это позволяет выполнять микроплазменную сварку металла толщиной 0,025 0,8 мм. Недостаток плазменной сварки – недолговечность горелок.

а – стыковое; б – нахлесточное; в – тавровое; г – угловое Формы подготовки кромок под сварку: а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная Основные типы и виды сварных соединений

Пайка Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей.

Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой. Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава.

По температуре плавления припои подразделяют на особо легкоплавкие (температура плавления ниже 145 0 С), легкоплавкие (145 450 0 С), среднеплавкие (450 1100 0 С) и тугоплавкие (выше 1050 0 С). К особо легкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, олова, цинка, свинца.

К среднеплавким и тугоплавким относятся припои медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие.

Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий. В зависимости от способа нагрева различают пайку газовую, погружением (в металлическую или соляную ванну), электрическую (дуговая, индукционная, контактная), ультразвуковую.

Технология сварочных работ. История сварки — презентация, доклад, проект скачать

Слайд 1 Описание слайда:

Описание слайда:

История сварки Введение в курс «Технология сварочных работ»

Слайд 2 Слайд 3

Слайд 3 Описание слайда:

Описание слайда:

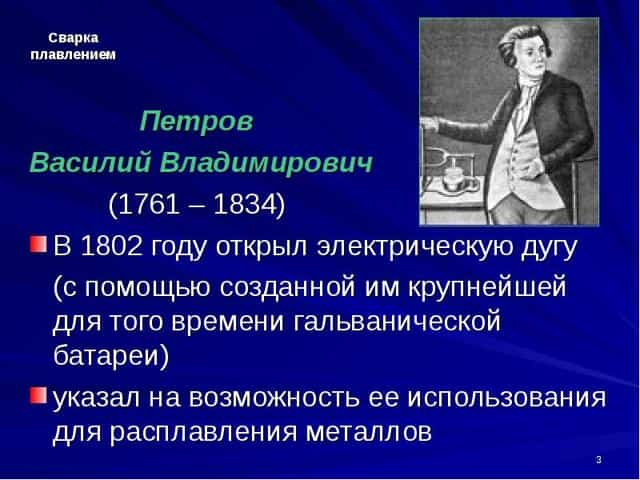

Сварка плавлением Петров Василий Владимирович (1761 – 1834) В 1802 году открыл электрическую дугу (с помощью созданной им крупнейшей для того времени гальванической батареи) указал на возможность ее использования для расплавления металлов

Слайд 4 Описание слайда:

Описание слайда:

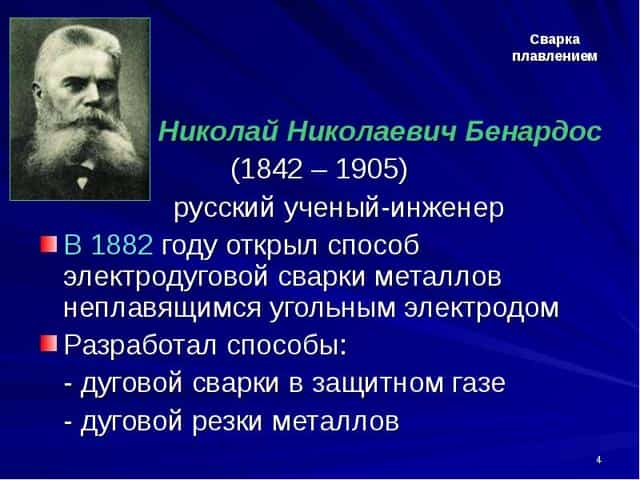

Сварка плавлением Николай Николаевич Бенардос (1842 – 1905) русский ученый-инженер В 1882 году открыл способ электродуговой сварки металлов неплавящимся угольным электродом Разработал способы: — дуговой сварки в защитном газе — дуговой резки металлов

Слайд 5 Описание слайда:

Описание слайда:

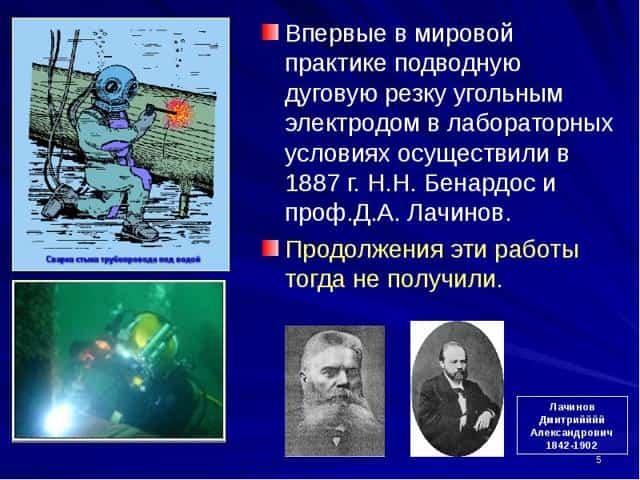

Впервые в мировой практике подводную дуговую резку угольным электродом в лабораторных условиях осуществили в 1887 г. Н.Н. Бенардос и проф.Д.А. Лачинов. Впервые в мировой практике подводную дуговую резку угольным электродом в лабораторных условиях осуществили в 1887 г. Н.Н. Бенардос и проф.Д.А. Лачинов. Продолжения эти работы тогда не получили.

Слайд 6 Описание слайда:

Описание слайда:

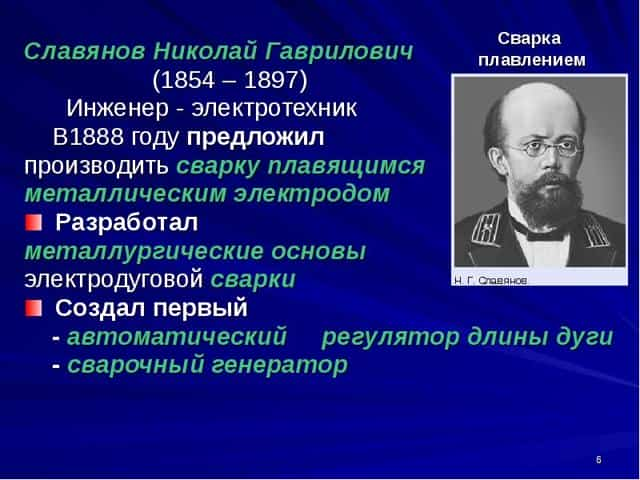

Славянов Николай Гаврилович Славянов Николай Гаврилович (1854 – 1897) Инженер — электротехник В1888 году предложил производить сварку плавящимся металлическим электродом Разработал металлургические основы электродуговой сварки Создал первый — автоматический регулятор длины дуги — сварочный генератор

Слайд 7

Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень. » src=»https://mypresentation.ru/documents_6/ae882b482b5466a2480ad18bcac6735c/img6.jpg» width=»250″>Описание слайда:

Швед Оскар Кьельберг (основатель фирмы «ESAB») Швед Оскар Кьельберг (основатель фирмы «ESAB») изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горение электрической дуги и защищало зону дуговой сварки.

В 1906 году им был создан плавящийся электрод в виде отрезка проволоки, покрытого с помощью клея порошком силикатов. В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки.

Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень.

Слайд 8 Описание слайда:

Описание слайда:

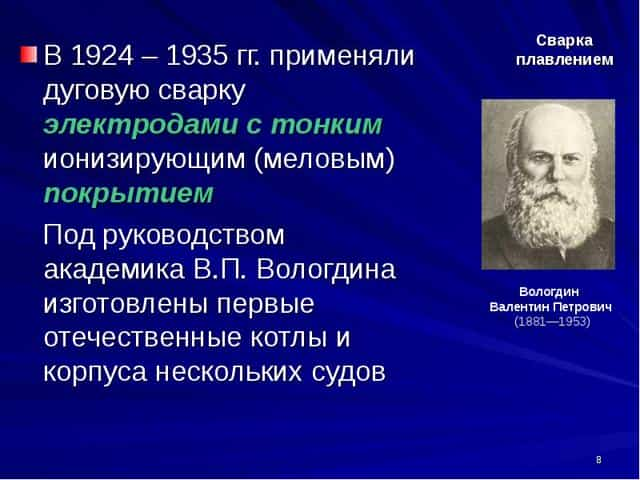

Сварка плавлением В 1924 – 1935 гг. применяли дуговую сварку электродами с тонким ионизирующим (меловым) покрытием Под руководством академика В.П. Вологдина изготовлены первые отечественные котлы и корпуса нескольких судов

Слайд 9

Ведутся работы над созданием комплекса автоматических устройств с телевизионным наблюдением и надводным управлением процессом, то есть в скором будущем станут возможными подводные сварочные работы на любых глубинах. » src=»https://mypresentation.ru/documents_6/ae882b482b5466a2480ad18bcac6735c/img8.jpg» width=»250″>Описание слайда:

Дуговая электросварка Дуговая электросварка под водой В 1932 г. Хренов Конст. Конст. разработал электроды для подводной сварки и провел натурные испытания их в Черном море.

В настоящее время имеются успешные результаты применения шланговых полуавтоматов и автоматов в подводных условиях .

Ведутся работы над созданием комплекса автоматических устройств с телевизионным наблюдением и надводным управлением процессом, то есть в скором будущем станут возможными подводные сварочные работы на любых глубинах.

Слайд 10 Описание слайда:

Описание слайда:

Сварка плавлением С 1935 – 1939гг. Стали применять толстопокрытые электроды со стержнями из легированной стали Сварку используют для изготовления: — промышленного оборудования — строительных конструкций

Слайд 11Описание слайда:

В институте Е.О. Патона В институте Е.О. Патона разработана технология сварки под флюсом, разработаны составы флюсов, созданы сварочные автоматы производительность сварки увеличилась в 5 – 10 раз за счет механизации сварочного процесса повысилось качество сварного соединения за счет: — увеличения мощности сварочной дуги — надежной защиты расплавленного металла

Слайд 12Описание слайда:

С 1948 г. получили промышленное применение способы дуговой сварки в инертных газах: С 1948 г. получили промышленное применение способы дуговой сварки в инертных газах: Ручная Механизированная Автоматическая — неплавящимся и — плавящимся электродом

Слайд 13Описание слайда:

Патон Евгений Оскарович Патон Евгений Оскарович (1870-1953) Организатор и первый директор (с 1934) института электросварки (с 1945 им. Патона) Автор фундаментальных трудов по электросварке Под его руководством в Киеве построен цельносварной мост через Днепр (ныне им. Патона)

Слайд 14Слайд 15Описание слайда:

В начале 1950-х Институтом электросварки им. Е.О. Патона разработана электрошлаковая сварка, что позволило заменить крупные литые детали сварными; Заготовки стали удобными при сборке — монтаже

Слайд 16Описание слайда:

Сварка плавлением В 1950 – 1952 гг. под руководством профессора К.Ф. Любавского в ЦНИИТмаше при участии МВТУ и ИЭС им. Патона разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа

Слайд 17Описание слайда:

В конце 1950х французские ученые разработали новый способ сварки плавлением: В конце 1950х французские ученые разработали новый способ сварки плавлением: Электронно-лучевая сварка

Слайд 18Слайд 19Описание слайда:

Французский ученый Анри Луи Ле Шателье в 1895 г. сообщил о получении им пламени с температурой выше 3000 °С при сжигании смеси ацетилена и кислорода. Французский ученый Анри Луи Ле Шателье в 1895 г.

сообщил о получении им пламени с температурой выше 3000 °С при сжигании смеси ацетилена и кислорода. В конце 19 века началось промышленное производство кислорода, водорода и ацетилена В 1903— 1904 гг. фр.

инженеры Эдмон Фуше и Шарль Пикар разработали и использовали на практике газосварочную горелку, которая позволила получить температуру газового пламени 3150 °С.

Слайд 20Описание слайда:

В России впервые технологический процесс газовой сварки был продемонстрирован в 1906 г. в Московском техническом училище (ныне МГТУ им. Н.Э.Баумана). Первоначально все оборудование и материалы для газовой сварки ввозились из-за рубежа.

В России впервые технологический процесс газовой сварки был продемонстрирован в 1906 г. в Московском техническом училище (ныне МГТУ им. Н.Э.Баумана). Первоначально все оборудование и материалы для газовой сварки ввозились из-за рубежа. В 1911 г.

в Санкт-Петербурге появился небольшой завод «Перун», ставший пионером в развитии автогенного дела в России. На этом заводе изготавливалась аппаратура для газовой сварки, обучались газосварщики.

В первые годы советской власти вопросами газовой сварки занималось русско-американское общество «Рагаз», организованное в 1926 г. При его участии были созданы первые цельносварные конструкции, в том числе магистральные трубопроводы Баку—Батуми, Грозный —Туапсе и Гурьев —Орск.

Слайд 21Описание слайда:

Сварка с применением давления В 1887г. Н.Н. Бенардос получил патент на способы точечной и шовной контактной сварки между угольными электродами Контактная сварка занимает ведущее место среди механизированных способов сварки: — кузов автомобиля имеет более 10 тыс. сварных точек — авиалайнер – несколько миллионов сварных точек

Слайд 22Описание слайда:

Сварка с применением давления Контактная сварка – высокая скорость нагрева и получения сварного соединения – это создает условия применения высокопроизводительных поточных и автоматических линий сборки — узлов автомобилей, — отопительных радиаторов, — изделий из арматуры, -элементов приборов — радиосхем…

Слайд 23Слайд 24Слайд 25Слайд 26Описание слайда:

1. Открытие Петрова Василия Владимировича 1. Открытие Петрова Василия Владимировича 2. Кто и когда впервые применил электродуговую сварку металлов неплавящимся угольным электродом? 3. Кто создал создал первый — автоматический регулятор длины дуги — сварочный генератор 4.

Какое изобретение он еще сделал? 5. Когда начали применять дуговую сварку электродами с тонким ионизирующим (меловым) покрытием? 6. В 1932 г. впервые осуществлена и изучена в Советском Союзе ……………………………………………………… 7. Когда стали применять толстопокрытые электроды? 8.

Преимущества технологии сварки под флюсом над технологией ручной дуговой сварки? 9. В чем сущность сварки в защитных газах? 10. Какой способ сварки позволяет соединять толстостенные стальные конструкции? 11.

Ученым каких стран принадлежит открытие сварки А) Газовой? Б) Контактной? В) Электронно-лучевой?

Слайд 27

Презентация к уроку "Виды сварки"

- Слайд 1

- Слайд 2

- ВИДЫ СВАРКИ деление по физическим признакам

- Слайд 3

- ПЛАВЛЕНИЕМ (физический процесс) — Дуговая — Газовая — Плазменная — Электрошлаковая — Электронно-лучевая — Лазерная — Световая — Термитная и другие

- Слайд 4

- С ПРИМЕНЕНИЕМ ДАВЛЕНИЯ (физико-механический процесс) — Контактная — Диффузионная — Стыковая контактная — Высокочастотная — Дугопрессовая — Газопрессовая — Шлакопрессовая и другие

- Слайд 5

- ДАВЛЕНИЕМ (механический процесс) — Холодная — Взрывом — Ультразвуковая — Трением — Магнито-импульсная и другие

- Слайд 6

- ДУГОВАЯ СВАРКА — По виду электрода и применению присадочной проволоки — По виду дуги и степени её погружения в сварочную ванну — По роду сварочного тока, его частоте и полярности — По наличию внешнего воздействия на формирование шва — По количеству дуг с раздельным питанием тока — По количеству электродов с общим подводом сварочного тока — По наличию и направлению колебаний электрода относительно оси шва — По типу защитного газа и характеру защиты металла в зоне сварки — По непрерывности процесса сварки — По степени механизации процесса сварки деление по техническим и технологическим признакам

- Слайд 7

- Ручная дуговая сварка

- Слайд 8

- 1- Прямой сварочный привод 2 – Электрододержатель 3 – Покрытый электрод 4 – Металлический стержень электрода 5 — Покрытие электрода 6 – Жидкие капли расплавленного электрода 7 – Электрическая сварочная дуга 8 – Защитный газ 9 – Жидкий шлак (шлаковая ванна) 10 – Шлаковая корка 11 — Проплавленный металл 12 – Основной металл 13 – Сварочная ванна 14 – Обратный сварочный провод Покрытым (плавящимся металлическим) электродом

- Слайд 9

- Угольным (неплавящимся) электродом 1 – угольный электрод 2 – катодное пятно 3 – газовый столб дуги 4 – анодное пятно (кратер) 5 – кромки свариваемых деталей

- Слайд 10

- Ручная аргонодуговая сварка неплавящимся (вольфрамовым) электродом

- Слайд 11

СВАРКА МЕТАЛЛОВ классификация

Принцип действия 1. Источник питания дуги постоянным и перемененным током 2. Прямой сварочный провод 3. Вольфрамовый мундштук (цанга) 4. Корпус горелки для дуговой сварки 5. Сопло горелки 6. Электрическая (сварочная) дуга 7. Струя защитного инертного газа (аргона, гелия, их примесей ) 8. Присадочная проволока 9. Сварочная ванна 10. Металл шва 11. Основной металл 12. Обратный сварочный провод

Слайд 12

Электрические схемы постов для ручной аргонодуговой сварки На постоянном токе 1. Сварочный генератор 2. Амперметр 3. Вольтметр 4. Прямой сварочный провод 5. Реостат балластный 6. Горелка для дуговой сварки 7. Расходометр (ротаметр) 8. Газовый редуктор 9. Баллон с аргоном (гелием) 10. Заземление стола (изделия) 11. Основной металл (изделие) 12. Обратный сварочный провод

Слайд 13

Электрические схемы постов для ручной аргонодуговой сварки На переменном токе 1. Сварочный трансформатор 2. Осциллятор 3. Заземление

- Слайд 14

- Специализированные установки для аргонодуговой сварки (ТИР, УДГ, ИПП, АП, ГИД и др.)

- Слайд 15

- РУЧНАЯ ПЛАЗМЕННАЯ СВАРКА

- Слайд 16

Плазмотрон 1. Основной металл ( изделие ) 2. Сварочная ванна 3. Сжатая дуга (струя) 4. Защитный газ 5. Защитное сопло горелки 6. Рабочее сопло горелки 7. Дежурная малоамперная дуга (вспомогательная) 8.

Корпус горелки для плазменной сварки 9. Рабочая ионизационная камера 10. Вольфрамовый (циркониевый) электрод 11. Токопроводящий мундштук (цанга) 12. Аппаратура управления 13. Осциллятор 14. Источник питания дуги 15.

Реостат для изменения силы тока в дуге

Слайд 17

Схемы процессов плазменной сварки Сжатой дугой прямого действия Сжатой дугой косвенного действия (плазменной струей)

Презентация на тему: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

1

Первый слайд презентации: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Изображение слайда

2

Слайд 2: ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНОГО ПРОИЗВОДСТВА

Сваркой называется процесс получения неразъемного соединения конструкционных материалов путем местного приложения химической, физической или механической энергии.

Сварка металлов происходит за счет межмолекулярных или межатомных связей в металле соединения (сил сцепления).

Объем изготовленных сварных конструкция за последние 50 лет вырос более чем в 50 раз. Наибольший удельный вес в России занимает сварка плавлением.

Масса сварных конструкций составляет 50% от массы конструкций в автомобиле.

Трудоемкость сварных работ равна 20% от трудоемкости изготовления автомобиля.

Преимущества (по сравнению с болтовыми и заклепочными соединениями):

1) экономия металла до 30%;

2) повышение производительности труда на 20-25%;

3) автоматизация процесса;

4) возможность применения:

для наплавки изношенных поверхностей деталей;

для устранения дефектов (трещины, раковины и др.

);

5) близкие к сварке процессы используются при резке металлов (плазменная резка и др.)

Изображение слайда

3

Слайд 3

3

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

СВАРКА

ПО СТЕПЕНИ

МЕХАНИЗАЦИИ

РУЧНАЯ;

ПОЛУАВТОМАТИЧЕСКАЯ;

АВТОМАТИЧЕСКАЯ.

ПО ЭНЕРГЕТИЧЕСКОМУ

ПРИЗНАКУ

ТЕРМИЧЕСКАЯ;

ТЕРМОМЕХАНИЧЕСКАЯ;

МЕХАНИЧЕСКАЯ.

Изображение слайда

4

Слайд 4

Изображение слайда

5

Слайд 5

Изображение слайда

6

Слайд 6

СВАРКА ТРЕНИЕМ

Сварка трением относится к процессам, в которых используются взаимное перемещение свариваемых поверхностей, давление и кратковременный нагрев. В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми контактирующими поверхностями.

Изображение слайда

7

Слайд 7

Изображение слайда

8

Слайд 8

8

СВАРКА ТРЕНИЕМ

Применяется для соединения частей промежуточного вала коробки передач автомобиля, клапанов механизма газораспределения, режущего инструмента.

Изображение слайда

9

Слайд 9

9

СВАРКА ТРЕНИЕМ

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

небольшая энергоемкость процесса;

высокая производительность;

возможность автоматизации;

высокие механические характеристики и качество сварного изделия.

Недостатки:

сложность необходимого оборудования;

узкий спектр применения метода;

невозможность применения в непроизводственных условиях;

ограниченность по номенклатуре свариваемых материалов.

Изображение слайда

10

Слайд 10

Изображение слайда

11

Слайд 11: СВАРКА ВЗРЫВОМ

Области применения

изготовление биметаллических листов металлов и сплавов в любых сочетаниях;

изготовление сплошных и полых цилиндрических композиционных заготовок для профильного проката и непосредственного использования в деталях машин;

облицовка заготовок деталей машин (например, лопастей гидротурбин) металлами и сплавами;

изготовление из разнородных металлов и сплавов плоских композиционных карточек с высокопрочным соединением слоев, вырезки из них поперек слоев переходников необходимой конфигурации (полос, колец, фланцев и т. п.) и вварки их обычными способами между деталями из одноименных материалов;

изготовление волокнистых композиционных материалов с неограниченным числом слоев матрицы и волокон;

нанесения порошковых покрытий на металлические поверхности.

Граница раздела металлов в соединениях, сваренных взрывом. Вверху – ниобий, внизу – медь (х100 х )

Изображение слайда

12

Слайд 12

Изображение слайда

13

Слайд 13

КОНТАКТНАЯ СВАРКА

ВИДЫ

ШОВНАЯ

ТОЧЕЧНАЯ

СТЫКОВАЯ

контактная сварка — процесс образования неразъемных соединений в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей свариваемых деталей.

Изображение слайда

14

Слайд 14: ШОВНАЯ (РОЛИКОВАЯ) СВАРКА

Шовная (роликовая) сварка – разновидность контактной сварки, при которой заготовки соединяются непрерывным или прерывистым швом, состоящим из отдельных сварных точек, в результате приложения усилия сжатия и подвода тока к вращающимся дисковым электродам (роликам).

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

— непрерывная;

— прерывистая;

— шаговая

Изображение слайда

15

Слайд 15: СПОСОБЫ ШОВНОЙ СВАРКИ

непрерывная

прерывистая

шаговая

Изображение слайда

16

Слайд 16: СТЫКОВАЯ СВАРКА

При стыковой сварке для разогрева основного металла используют электрическую дугу. Она комбинирует в себе контактную сварку, дуговую сварку и сварку давлением. Стыковой сваркой изготавливают крепкое, чистое сварочное соединение.

Для осуществления стыковой сварки заготовки соединяются под небольшим давлением. Через основной металл пропускают большой ток низкого напряжения. Когда ток установится, заготовки очень медленно разводятся. Это вызывает появление между ними электрической дуги.

Дуга разогревает поверхности обеих деталей, и после достаточного разогрева они сжимаются под очень высоким давлением.

Изображение слайда

17

Слайд 17

ТОЧЕЧНАЯ СВАРКА

Точечная сварка – процесс создания неразъемного соединения, при котором заготовки соединяются в отдельных точках.

Изображение слайда

18

Слайд 18

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Применяется для соединения тончайших деталей (до 0,02 мкм) электронных приборов, для сварки стальных конструкций из листов толщиной до 20 мм в автомобиле-, самолёто- и судостроении, в сельскохозяйственном машиностроении и других отраслях промышленности.

Изображение слайда

19

Слайд 19

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

уменьшение времени сварки;

химический состав зоны соединения не изменяется;

высокое давление, действующее на металл, практически исключает образование пористости;

возможность механизации и автоматизации процесса сварки.

Недостатки:

ограниченность соединения толстостенных заготовок;

легко соединяются лишь однородные металлы и сплавы…

Изображение слайда

20

Слайд 20

Изображение слайда

21

Слайд 21

Изображение слайда

22

Слайд 22

Изображение слайда

23

Слайд 23

Изображение слайда

24

Слайд 24

Изображение слайда

25

Слайд 25: ПЛАЗМЕННАЯ СВАРКА

Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток.

Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа.

В центральной части сварочной дуги газ нагрет до температур 5000-30000° С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму.

Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Изображение слайда

26

Слайд 26: ЛАЗЕРНАЯ СВАРКА

L ight a mplification by the s timulated e mission of r adiation

(Усиление света посредством индуцирования эмиссии излучения)

Лазер – это устройство, в котором какой-либо вид энергии (тепловая, химическая или электронная) преобразуется в энергию электромагнитного поля в лазерный луч.

Изображение слайда

27

Слайд 27

Изображение слайда

28

Слайд 28

Изображение слайда

29

Последний слайд презентации: ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Изображение слайда