- Что такое отпуск стали, виды и технология процесса

- Что такое отпуск стали

- Низкий отпуск

- Средний отпуск

- Высокий отпуск

- Отпускная хрупкость

- Как отпустить сталь самостоятельно

- Какие технологии отпуска стали существуют?

- Что такое отпуск?

- Виды

- Низкий

- Средний

- Высокий

- Явление отпускной хрупкости

- Термообработка инструментальных сплавов

- Особенности и виды отпуска стали как способа термообработки металла. Отпуск стали – почему материал укрепляется?

- Виды отпуска стали

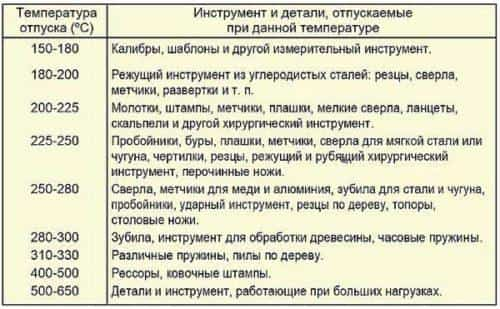

- Таблица температур закалки и отпуска сталей

- Отпуск стали — режимы, виды, температура отпуска и свойства стали после процесса

- Общее описание процесса

- Особенности низкого отпуска стали

- Режимы среднего (среднетемпературного) отпуска стали

- Высокотемпературный отпуск стали – режимы, цели

- Виды отпускной хрупкости

- Хрупкость I рода – низкотемпературная

- Отпускная хрупкость II рода – высокотемпературная

Термическая обработка металлов, наряду с легированием и обогащением углеродом стального сплава, – один из способов поднять механические параметры стали и других сплавов на новый уровень. Этот метод требует чёткого соблюдения всех предписаний.

Термическая обработка сталей – нагревание, выдерживание при определённых температурах некоторое время и охлаждение стальных заготовок. Термообработка основана на изменении их фазового состава, улучшении кристаллической решётки сплава. При этом структура молекул располагается иным, отличным от первоначального их взаимного расположения образом.

Термообработка сталей применяется как промежуточная и заключительная мера, направленная на улучшение и облегчение обработки заготовок в ходе выделки из них деталей нужного построения. Например, улучшаются показатели разрезания и обточки заготовок, в результате чего изделие обретает заданные свойства.

Время нагрева и выдержки материала имеет критически важное значение. Если металл слишком быстро раскалить, а затем так же быстро охладить, то вместо упрочнения может произойти смягчение.

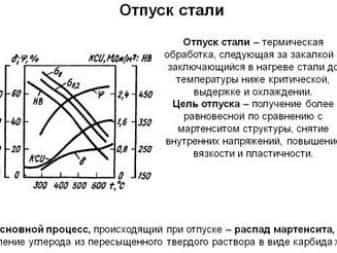

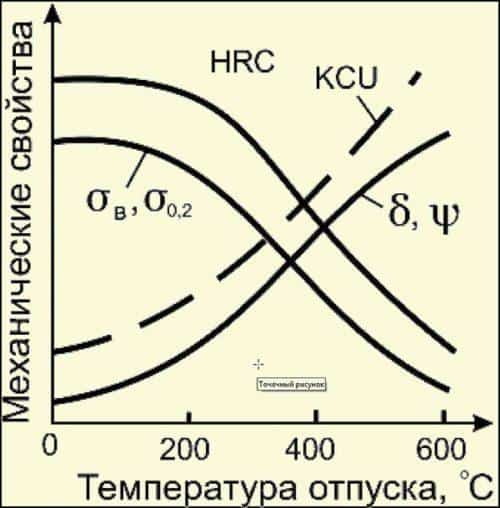

И хотя у мягких металлов лучше пластичность, прочностные и общевесовые по нагрузке показатели пострадают. Улучшение прочностных и упругостных свойств показано на графике изменений образцов стали, взятых для проведения этой процедуры.

Каждая сталь (или семейство сплавов) обладает собственными кривыми (корреляция, или взаимозависимость), показывающими, где лучше расположить рабочую точку процесса, чтобы металл или сплав дал максимальную отдачу по всем параметрам.

Для улучшения процессов термообработки используется печь с высокотемпературным конвейером, исключающим ручной труд повышенной опасности у рабочих цеха.

Нагревание сплава приводит к обеднению содержания углерода (по массе) на поверхности заготовки. Дело в том, что часть углерода можно выжечь, если прокалить стальную или чугунную заготовку, при этом поверхность её станет несколько более умягчённой, чем глубже лежащие слои, расположенные близко от сердцевины.

При нагревании и охлаждении стальных сплавов состав претерпевает фазовые переходы. Они сопровождаются наличием температурных критических отметок. Согласно одной из них перлитная сталь превращается при 727°С в аустенитную. При 768°С происходит переход в состояние феррита.

Далее феррит и цементит переходят вновь в состояние аустенита.

Для критических точек характерно поведение стали при нагреве и постепенном остывании. Оксидирование (покрытие окисной плёнкой) важно при этом максимально исключить.

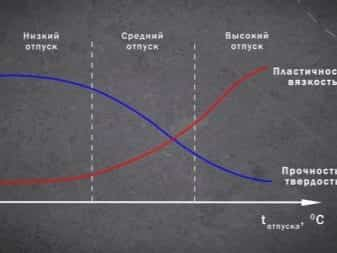

Отпуск по своему виду преподносится как низко-, средне- или высокотемпературный процесс. Его проводят на воздухе, в воде или в масле, а также при медленной скорости охлаждения, вместе с остывающей печью. Формально классификация отпускания как процесса представлена низким, средним и высоким отпуском.

Низкий отпуск осуществляется при температуре 150-250°С.

Сталь теряет свои внутренние напряжения, мартенситное закаливание переходит в отпущенную мартенситную сталь, возрастает прочность и несколько улучшается вязкость без особого снижения твёрдости.

Закалённый сплав с содержанием до 1,3% углерода (по массе) сохраняет твёрдость в рамках 58-63 единиц по Роквеллу. Низкотемпературный отпуск характерен для быстрорежущей стали и сортов сплава для измерительных инструментов.

Детали, подвергнутые поверхностному закаливанию, цементированию, цианированию или азотоцементации, выдерживают примерно 2 часа, а для заготовок больших сечений назначается более длительный сеанс отпускания.

Среднему отпусканию подвергается сталь при температурах порядка 400°С. Она используется в основном для пружинно-рессорных деталей и комплектующих, изготовления штампованных заготовок.

Такое отпускание позволяет достичь повышенной упругости, выносливости и стойкости к ослаблению ответного усилия при сжатии/растяжении. После отпуска сталь превращается в троостомартенситную или трооститную со средним показателем твёрдости в 45 единиц по Роквеллу.

Неверно выбранная отпускная температура вызывает необратимое охрупчивание стального сплава.

После отпускания сталь с температурой примерно в 425°С погружается в воду, это ведёт к появлению на поверхности остаточных сжимающих напряжений. Это позволяет пружинам легко держать форму после длительного воздействия на них.

Высокотемпературное отпускание осуществляется в среднем при 590°С. Сталь становится сорбитной. При этом виде отпускания сталь обретает хорошую прочность и вязкость.

Закаливание стали перед проведением высокотемпературного отпуска позволяет поднять на новый уровень текучесть и прочность. Состав относительно сужается, более интенсивно поглощает удары и гасит вибрацию.

Недостаток – такая сталь сложна в обработке.

Процедура улучшения (высокого отпускания) характерна для среднеуглеродистых составов, массовое содержание углерода в которых остаётся на отметке в 3-5 промилле.

Область применения таких составов – несущие конструкции особенно ответственной нагруженности. Устойчивость к трещинам (хладноломкость) также у таких сплавов снижены.

Остаточные напряжения уходят, но длительность сеанса может достигать 6 часов.

Основная схема отжига – нагрев заготовок до высоких температурных значений с постепенным замедленным охлаждением. Структура становится однородной, лишние механические напряжения уходят.

- Диффузионный отжиг – когда деталь накаляют до 1200°С. На остывание уходят сутки и более. Задача процесса – устранить неоднородности.

- Полный – нагрев до аустенитной температуры в 727°С с замедленным охлаждением. Твёрдость стального сплава понижается, пластичность, напротив, возрастает. Полному отжигу подвергается преимущественно конструкционная сталь. Зернистость кристаллов и твёрдость сплава падают, пластичность – повышается, внутренние напряжения полностью уходят. Неполное отжигание производят при температуре примерно в 755°С. Кристаллическая структура не изменяется так же, как и при полном отжигании, однако остальные изменения такие же, как и после полного отжига. Процедура короче по времени, затраты – меньше, образования окалины почти не происходит.

- Изотермический – заготовку раскаляют так же, как и при неполном отжиге, затем изделия выдерживаются при температуре в 650°С. Выдержка – по ситуации, пока не произойдёт рекристаллизация.

- Рекристаллизационный – устраняет нагартованность сплава после протягивания, волочения или штампования. Нагревание осуществляется до температуры ниже 727°С, заготовка выдерживается до этой температуры, а затем медленно остывает.

- Сфероидизирующий – производят в основном с высокоуглеродистой сталью, в результате перлитные стали меняют структуру кристаллов с пластиночной на зернистую (круглые гранулы). Состав содержит 0,8% углерода по массе.

Отжиг применяется для восстановления структуры стали после неудачного закаливания.

Закалённая сталь применяется, к примеру, для изготовления зубьев болторезов, придания свёрлам свойств быстрорежущей стали. Охотничьи ножи и медицинские скальпели также проходят процедуру закалки.

В процессе закаливания стальной сплав накаляется выше 727°С, выдерживается при этой температуре до обретения изделием нужных свойств и быстро охлаждается. Именно быстрое, а не медленное, охлаждение закрепляет полученный результат. Чем ниже углеродистость стали, тем больше греют заготовку.

Для инструментальных сталей закалка осуществляется приближённо до 750°С.

Скорость прокаливания определяется массой изделия, сложностью исполнения (рельефность). Особое внимание уделяют вязкости и текучести определённого сорта стали.

Нормализация стали – нагревание до температуры в 750°С, выдержка и последующее охлаждение стали на открытом воздухе в условиях цеха.

Сущность её в том, что охлаждение не затягивают по времени, как при отжиге или отпуске, и не ускоряют, как при закалке, а ожидают, пока сталь сама остынет под влиянием обычных условий.

Кроме нормализации и улучшения, применяют следующие типовые режимы термообработки: криогенную, химико-термическую и термомеханическую.

Суть химико-термической обработки – приповерхностное обогащение металлов примесями, улучшающими твёрдость и стойкость к изнашиванию изделий.

Так, цементация проводится при 925°С дополнительным углеродом. Нитроцементация – азотноуглеродной смесью из газа при 875°С. Цианирование – обогащение сталей цианидами (солями синильной кислоты).

Азотирование – нагревание стальной заготовки в азоте до 600°С.

Борирование, хромирование, титанирование, алюминирование производятся при нагретом газе, а обогащение кремнием – из порошка, расплава, суспензии или пастообразного реагента.

Обработка при повышенных температуре и давлении даёт гартованную сталь. Обязательными стадиями являются горячий прокат, а также волочение или технология штампования с ускоренной закалкой.

При быстром охлаждении гартованной стали твёрдость повышается при закалке. Затем производится низкотемпературное отпускание.

Термомеханическая закалка повышает твёрдость в среднем на 35%, пластичность сплава при этом возрастает.

Криогенная обработка – погружение заготовки в жидкий азот, при этом процесс сходен с закалкой на мартенситную фазу. При криогенировании сталь по окончании выдержки в жидком азоте естественно нагревается до комнатной температуры, затем подвергается низкотемпературному отпуску.

Результат – замедление процессов старения до очень низкой скорости состаривания стали, и за свой срок службы габариты заготовки практически не меняются: сталь не «течёт» спустя десятилетия, как это постепенно происходит при штатных нагрузках на деталь, не трескается и не гнётся при воздействии гораздо меньшем, чем максимальные рабочие усилия, которые она бы испытывала, например, в составе работающего станка или автомобиля.

Легированные стали типа 20Х, 15ХГН2ТА, 4Х5МФС, 20Х2Н4А, 50ХГФА, 6ХВ2С, 18ХГ, У9, 45Г2, 20ХГР, 38ХН3МА, 7Х3, 20ХН3А, не являющиеся нержавеющими, обрабатывают на основе общих правил для перлитных, мартенситных и аустенитных сталей.

Чтобы получить перлит, аустенит, феррит или мартенсит, существуют свои критические точки на графике, некоторые из которых оговорены выше.

Термообрабатывают такие стали путём затяжного прогрева до нужных температур, выдержки положенное время – и с таким же медленным остыванием. Исключение – закалка: остужение заготовок производят быстро.

Медленные нагрев и охлаждение обусловлены простыми законами физики: чем ниже теплопроводность, тем больше вероятность повредить сталь при такой спешке. Нагревание производят постепенное – по всей площади детали.

Нержавейки – 07Х16Н6, 20Х13, 20Х14, 20Х16, 20Х18Н9Т и похожие составы (маркер «Х-число» в маркировке обозначает целые проценты хрома по массе), под которые подпадают и похожие сорта стали, содержащие 13% и более хромовой присадки по весу заготовки, после отжига оставляются в медленно остывающей печи. Иногда для отложенного раскаливания в составе печи используется специальное электронагревательное оборудование, включающее подогрев по специальному алгоритму – в целях соблюдения технологии производства на 100%.

После отжигания производится отпуск – это позволяет нержавеющим заготовкам набрать прочность, ударную вязкость (нержавейка относительно сложна в резке и сверлении). Быстро охлаждать нержавейку нельзя – это приведёт к возникновению дополнительных дефектов.

Аустенитные стали подвергаются временному разогреву в печи до 1150°С. Чтобы получить устойчивую внутреннюю структуру, раскалённые и выдержанные положенное время заготовки погружаются в масло по специальному алгоритму или до полного охлаждения.

Улучшенная таким образом сталь обретает все присущие ей положительные свойства. Быстрорежущая сталь закаливается в печи с максимально точным термодатчиком. Она не подлежит быстрому разогреванию или охлаждению.

Правильно достигнутый результат – потеря первоначальной твёрдости лишь при температуре порядка 650-700°С.

Простые углеродистые стали марки 3, 4, 5, 6, 8, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 75 (подписаны как «Ст» с соответствующим номером), содержащие в себе соответствующее количество сотых долей процента углерода по весу заготовки, нормализуются и отпускаются, отжигаются по общей методике «мартенсит – перлит – аустенит – феррит» в зависимости от того, какой род стального состава вы хотите получить. Цель – сделать связи в кристаллической решётке между молекулами устойчивыми, добиться уменьшения хрупкости.

Что такое отпуск стали, виды и технология процесса

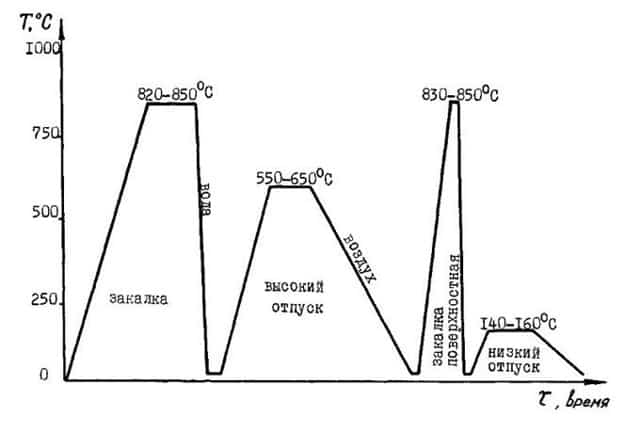

Отпуск стали является заключительной стадией термообработки и используется для снижения избыточной твердости, уменьшения хрупкости и устранения внутренних напряжений металла. Чаще всего его применяют к углеродистым сталям, подвергнутым закалке на мартенсит, т. е. нагретым немного выше 727 ºC и охлажденным с высокой скоростью в водной среде.

Обычно стальные изделия отпускают при температурах, которые в несколько раз ниже температуры закалки, сохраняя при этом мартенситовую структуру, обеспечивающую твердость металла. Такой термообработке в основном подвергают режущий инструмент и другие изделия из инструментальных сталей.

Однако, существуют виды отпуска с нагревом, близким к закалочному (на троостит и на перлит), после которых металл приобретает требуемую упругость и у него повышается ударная вязкость. Легирующие добавки замедляют процесс формирования необходимой структуры, поэтому детали из легированных сталей отпускаются при более высоких температурах.

Традиционная технология отпуска — это нагревание изделия до нормативного значения с охлаждением его на открытом воздухе, хотя некоторые виды стальных изделий отпускают в масляных или расплавных средах. Отпускать можно как все изделие, так и его часть. Например, у ножей подвергают отпуску только обушок и рукоятку, сохраняя при этом полную закалку лезвия.

Что такое отпуск стали

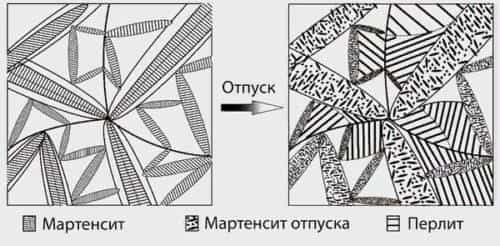

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость.

В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC.

Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

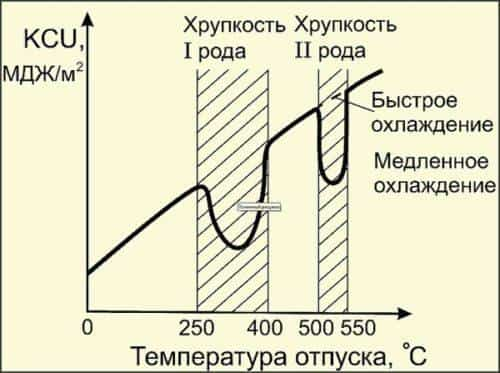

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости.

Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в х.

Какие технологии отпуска стали существуют?

При закалке металлов образуется внутреннее напряжение. Если его не устранить, готовое изделие будет иметь высокий показатель хрупкости. Пластичность будет значительно ниже нормы. Для устранение этих проблем используется отпуск стали. Это один из нескольких процессов термической обработки металлов.

Отпуск стали

Отпуск стали

Что такое отпуск?

Отпуск металла — термический процесс, который применяется для всех закалённых деталей. Многие начинающие мастера не понимают, насколько для материала важна совокупность этапов термической обработки.

Термообработка металлов позволяет улучшить характеристики металлической детали. В ходе подобной обработки изменяется структура стали. Из-за этого ухудшаются или улучшаются отдельные свойства материала.

Такая термообработка позволяет снять внутреннее напряжение, образующееся после закалки стали. Если этого не сделать материал будет хрупким и не выдержит серьёзных нагрузок. Помимо снятия внутренних напряжений, этот процесс увеличивает твердость стали. Это важная особенность при изготовлении инструментов и деталей для промышленного оборудования.

Температурный режим выбирают в зависимости от того, какую марку материала будут обрабатывать. Исходя из этого металл можно охлаждать в разных растворах:

- в емкостях, заполненных расплавленной щелочью;

- в ваннах, заполненных селитрой;

- в емкостях с маслом или водой.

На производстве металлические детали охлаждают в печах. При этом на оборудование устанавливается система принудительной вентиляции.

Виды

Температура отпуска стали считается самым главным параметром при проведении этого технологического процесса. Существует три вида термической обработки отпуском. Особенности проведения технологического процесса зависят от типа термообработки.

Низкий

Термообработка подразумевает под собой охлаждение закаленной стали до температур ниже критической. Скорость охлаждения при этом зависит от марки материала.

Металл разогревается до температуры в 250 градусов по Цельсию. Низкий отпуск используется для обработки деталей, прошедших цементацию или нитроцементацию.

Мастера могут проводить данный вид термообработки при проведении токов высокой частоты через заготовку.

Средний

Процесс среднего отпуска проходит в температурном режиме от 350 до 400 градусов по Цельсию. При проведении этого метода, уменьшается размер зёрен в структуре материала. Снижается внутреннее напряжение. Если не «отпустить» заготовку, механические нагрузки быстро выведут её из строя. Это необходимая процедура при обработке упругих деталей.

Высокий

Высокий отпуск представляет собой технологию нагрева закалённых сталей до высоких температур. Температурный диапазон, при котором протекает этот процесс — 450–550 градусов по Цельсию. Заготовки из углеродистых сталей могут разогреваться до больших температур. При этом изменяется структура материала. Может меняться форма заготовки и размер зёрен.

В процессе разогревания, увеличиваются частицы цементита. Благодаря этому зёрна приобретают форму сфер. Применяется эта технология для конструкционных металлов. Такая обработка считается обязательной при изготовлении износоустойчивых деталей.

Высокий отпуск стали

Высокий отпуск стали

Явление отпускной хрупкости

Отпускная хрупкость — процесс изменение ударной вязкости материала. Он становится более хрупким, неустойчивым к физическим нагрузкам. При этом другие характеристики не меняются. Появляться такие изменения могут при температурном диапазоне 250–550 градусов.

Чтобы повысить показатель прочности, нужно провести дополнительную термическую обработку. Однако на втором этапе нагревания и остужения необходимо быстро отсудить заготовку. Для этого её погружают в воду или масло.

Термообработка инструментальных сплавов

Инструментальные сплавы или быстрорежущие металлы, использующиеся для изготовления износоустойчивых инструментов, обязательно подвергаются термообработке. При повышении температур у них не увеличивается показатель пластичности и не снижается прочность.

Чтобы улучшить характеристики инструментальных сплавов, в их состав добавляют легирующие присадки — вольфрам, молибден, ванадий или кобальт. Далее заготовки закаляются при температуре в 1200 градусов.

Отпуск считается одним из ключевых этапов термообработки. Он позволяет снять внутреннее напряжение, повысить прочность металла. Важно подобрать правильный температурный режим и скорость охлаждения заготовки. Для охлаждения применяются емкости с различными растворами.

Особенности и виды отпуска стали как способа термообработки металла. Отпуск стали – почему материал укрепляется?

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием.

В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката.

Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно.

Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны).

Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Качество отпуска стали зависит от следующих физических параметров термической процедуры:

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий.

Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла.

Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов.

Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла.

Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

В ходе высокого отжига происходит процесс рекристаллизации (приводящей вещество в состояние большей термодинамической устойчивости) в сочетании со сфероидизацией цементита. Частицы цементита приобретают округлую форму размером от 0,5 до 2 мкм.

, приобретается структура сорбита отпуска с зернистой формой. Сорбит отпуска наделяет сталь повышенной ударной вязкостью. Легированные стали приобретают структуру зернистого перлита.

Обеспечивается структурная стабильность, снимается внутреннее напряжение.

Технологические процессы на нашем заводе проводятся в современном компьютеризированном оборудовании под управлением квалифицированного персонала. Это помогает добиться самых высоких показателей в области химико-термической обработки металлов. У нас практикуется индивидуальный подход к каждому клиенту и каждому заказу.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку.

Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость.

Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции.

Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов.

Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки.

Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 |

Отпуск стали — режимы, виды, температура отпуска и свойства стали после процесса

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью.

Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением.

Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей.

Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки.

Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки.

Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается.

Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали.

Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне.

Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.