- Нагрев металлов при обработке давлением

- Нагрев металла при обработке давлением

- 40. Виды нагревательных устройств, применяемые при омд. Цель и дефекты нагрева

- Нагрев металла перед обработкой давлением и способы нагрева металла

- Способы нагрева металла

- Классификация процессов ОМД

- Оборудование для термической и химико-термической обработки

- Оборудование для термической обработки металлов

- Оборудование термообработки

- Оборудование для термической обработки стали

- Как выбрать оборудование для термообработки сварных стыков

Значение нагрева металла. Нагрев металла во время обработки давлением является одной из основных операций, где точность размеров, качество и правильное использование оборудования, инструментов.

Получаемого продукта сильно зависят.

Основное назначение нагрева металла при обработке давлением — повысить пластичность и снизить устойчивость к деформации.

Нагревание должно обеспечивать равномерную температуру, минимальное окисление и обезуглероживание по поперечному сечению заготовки.

Было продемонстрировано, что улучшенный нагрев уменьшает образование накипи, тем самым повышая точность продукта и продлевая срок службы инструмента.

Горячий диапазон рабочих температур. Каждый металл и сплав имеет свой температурный диапазон, который строго определен для горячей штамповки.

- Верхний предел температуры нагрева, то есть начальная температура процесса, должен быть задан так, чтобы он не выгорал и не перегревался.

Горение-Окисление границы путем частичного плавления образует хрупкую пленку между частицами металла. При сгорании пластичность металла полностью теряется. Сжигание — это неразрывный тип брака.

Обожженный металл отправляется на переплавку. Когда температура нагрева близка к линии солидуса, возникает дуговой разряд (в случае стали линия AE на рисунке 3.4).

Например, для стали 20 выгорание происходит при 1470 ° C, а для стали U11 — -1180 ° C.

Под зоной выгорания находится зона перегрева. При перегреве зерно быстро увеличивается.

Крупнозернистый аустенит (первичная кристаллизация) соответствует крупно структурированным частицам (феррит + перлит, перлит + цементит), образующимся при вторичной кристаллизации, что приводит к снижению механических свойств изделий, полученных из перегретых заготовок , Перегрев — это исправимый брак, и этот второй вид отжига выполняется.

Во время обработки давлением металл охлаждается в контакте с холодным инструментом и внешней средой. Высокотемпературная обработка не должна быть ниже определенной температуры. Если температура в конце обработки давлением близка или ниже температуры рекристаллизации, металл затвердевает, потому что нет времени для рекристаллизации.

Если конечная температура обработки давлением значительно выше, чем температура рекристаллизации, у частиц металла будет время расти в процессе охлаждения (особенно для металлов, которые не подвергаются фазовому переходу), таким образом, уменьшая пластичность и вязкость металла. вы.

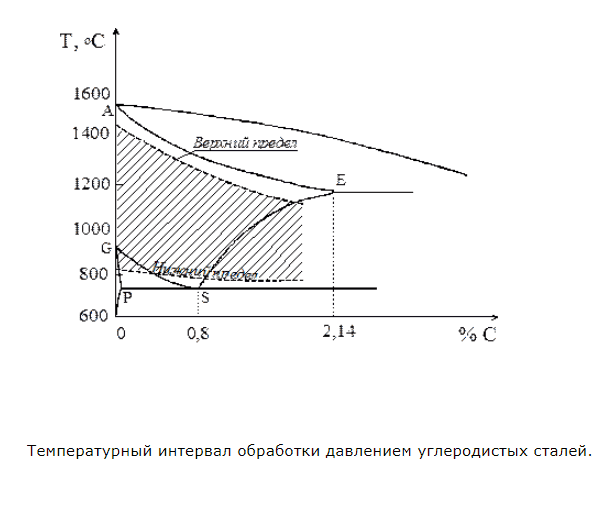

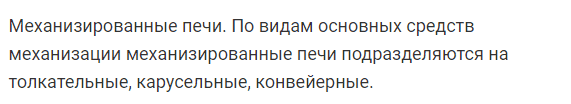

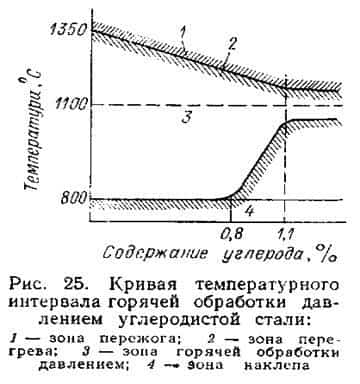

В случае стали, верхний предел температуры нагрева (начальная температура обработки давлением) на 100–200 ° C ниже, чем AE solidus на фазовой диаграмме, а нижний предел на 50–60 ° C выше, чем линия PS Он будет выбран.

- Скорость нагрева также должна быть равномерной.

- Скорость нагрева не должна быть слишком высокой, так как разница температур поперечного сечения заготовки увеличивается, что приводит к повышенному риску возникновения внутренних микротрещин и макротрещин.

На практике эмпирические формулы используются для установления взаимосвязи между скоростью нагрева и размером заготовки. Кроме того, если скорость нагрева слишком низкая, скорость нагрева уменьшается, время нагрева увеличивается, и скорость окисления поверхности металла увеличивается, поэтому скорость нагрева не следует уменьшать. Окисление называется дымом.

При выцветании на поверхности образуется окалина (на железе-FeO, Fe3O4, оксиде Fe2O3), и твердость некоторых оксидов на шкале выше, чем твердость нагреваемого инструмента, что увеличивает износ деформирующего инструмента. вы.

Около 5% всех сталей, подвергнутых обработке давлением, теряются в отходах. При высоких температурах окисляется не только железо, но и углерод, и происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5-2 мм.

Для уменьшения окисления и обезуглероживания во время нагрева в печи используется нейтральная, защитная и восстановительная атмосфера.

После нагревания перед обработкой давлением используются различные методы удаления накипи. Радиационный метод основан на нагреве заготовки излучаемой тепловой энергией, распространяющейся от нагревателя.

Преимущества этого метода: простота процесса, возможность нагрева заготовок любого размера. Недостатки этого метода: эффективность нагревательного устройства низкая. Недостаточная равномерность нагрева.

Конвекционный метод заключается в нагреве заготовки путем передачи тепла через газовую среду, нагреваемую от источника тепла. Преимущества этого метода: способность нагревать заготовку в защитной среде, однородность температурного поля, неокислительный нагрев, высокая скорость нагрева. Недостатки этого метода включают в себя тот факт, что печь должна быть закрыта перед загрузкой заготовки.

Индукционный метод состоит в нагреве заготовки теплом, выделяемым под действием тока Фуко, индуцированного в ее объеме.

Преимущества этого метода включают высокую эффективность, реализацию точной дозировки генерируемого тепла, высокую однородность температурного поля по объему нагреваемой детали, высокое качество нагреваемого металла, создание защитной атмосферы.

Включает в себя возможности и широкий спектр функций автоматизации. Однако индукционный способ имеет относительно большое энергопотребление и требует максимально возможного равномерного сечения нагреваемой заготовки.

В контактном методе энергия Джоуля выделяет тепло самой заготовке. Необходимо соблюдать осторожность с простотой, высоким качеством, скоростью и равномерностью нагрева используемых устройств. Недостатком этого способа является то, что энергопотребление относительно велико и требуется равномерность поперечного сечения нагретого полуфабриката.

Нагрев в электролите основан на нагреве катода, используемого заготовкой, при напряжении 200 В или выше, что приводит к интенсивному выделению водорода на катоде и образованию газовой оболочки рядом с катодом. Поскольку теплопроводность газовой оболочки низкая, большое количество тепла концентрируется на катоде, нагревая заготовку.

Преимущества этого метода заключаются в следующем: Высокая производительность, высокое качество поверхности нагреваемых изделий (металлы менее подвержены коррозии). Недостатки этого метода: нестабильность режима, разбрызгивание электролита для штамповки. Нагрев электронного пучка основан на нагреве заготовки путем облучения мощным управляющим электронным пучком в вакууме.

Преимущества этого метода заключаются в следующем: Температуру можно регулировать в широком диапазоне, а локальный нагрев можно выполнять с заранее заданным правилом распределения температуры.

Однако очень сложная и высокая стоимость используемой системы отопления определяет недостатки этого метода и препятствует его широкому применению.

Отжиг-нагрев сплава выше температуры фазового превращения с последующей выдержкой и охлаждением печи. Целесообразно применять отжиг, чтобы уменьшить затвердевание после холодной деформации и уменьшить внутреннее напряжение штампованной детали.

Нормализация — нагрев металла выше критической точки Ac3, кратковременная выдержка при этой температуре и последующее воздушное охлаждение.

Нормализация назначается для получения тонкой структуры после прокатки, ковки и штамповки. Для некоторых сплавов восстановление свойств достигается закалкой (нержавеющая сталь, некоторые алюминиевые сплавы) с последующим отпуском или старением.

Нагрев металлов при обработке давлением

К нагревательным устройствам предъявляют следующие основные требования: температура нагреваемого металла должна быть известна в любой момент процесса; нагреваемые заготовки должны быть изолированы от окисляющего действия пламени; нагревание должно производиться постепенно и равномерно.

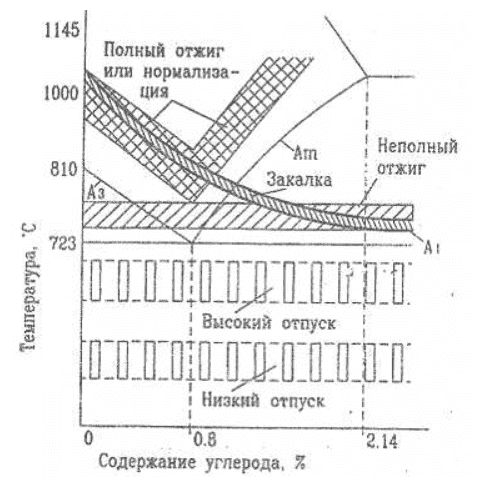

Рис. 1. Методическая нагревательная печь: 1 — толкатель, 2 —загрузочное окно, 3 — окно для выгрузки

При соблюдении этих требований удается избежать внутренних напряжений в металле, вызываемых очень быстрым и неравномерным нагреванием; выдержать необходимый для каждого металла интервал температуры и предупредить тем самым возможность пережога; уберечь поверхность заготовок от порчи вследствие окисления.

Для нагрева заготовок применяют пламенные печи, методические печи, нагревательные колодцы, электропечи. Пламенные печи работают на твердом, жидком и газообразном топливе. В таких печах можно нагревать заготовки сравнительно небольшого размера, так как объем рабочего пространства незначителен.

В прокатном производстве металл нагревают в методических печах или в нагревательных колодцах. Методические печи имеют удлиненную форму (рис. 1).

Заготовки попадают через загрузочное окно в поток горючих газов с помощью толкательного устройства и постепенно продвигаются по поду печи, нагреваясь до заданной температуры к моменту выгрузки из печи через окно 3.

При этом способе процесс нагревания заготовок автоматизирован.

В методических печах происходит равномерный постепенный нагрев и непрерывная выдача нагретых заготовок. Чем длиннее печь, тем полнее используется тепло.

Слитки большого веса, например строительного, рельсового и другого проката, нагревают в нагревательных колодцах. В них загрузка отливок, а также их извлечение производятся через крышку свода.

В нагревательных печах загрузка, перемещение и выдача заготовок механизированы.

Лучшими нагревательными устройствами являются электрические печи сопротивления камерного и методического типа. В них заготовки нагреваются во много раз быстрее, чем в пламенных печах.

Электропечи обычно оснащены приборами для автоматического регулирования температуры и конвейерами для перемещения изделий внутри печей.

Механизация и автоматизация процесса нагревания здесь может быть достигнута в полной мере.

Прогрессивными методами нагрева являются индукционный и контактный методы электронагрева. Применение электронагрева позволяет автоматизировать процесс нагрева заготовок в кузнечных и прессовых цехах.

Основными видами обработки металлов давлением являются: прокатка, волочение, свободная ковка, прессование, штамповка.

Нагрев металла при обработке давлением

Нагрев заготовок производится с целью уменьшения сопротивления деформированию. При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной. Для каждого металла и сплава температура горячей обработки имеет свои верхний и нижний пределы, образующие область нагрева, называемую температурным интервалом обработки.

На рисунке показана область нагрева углеродистой стали для горячей обработки давлением в зависимости от содержания углерода. Ее верхние пределы лежат на 100—150°С ниже температуры начала плавления (т. е. линии солидуса).

Нижние пределы — на 60 — 75°С выше температур превращения перлита и цементита в аустенит (т. е. линии перлитных превращений). Выше линии верхних температурных пределов находится зона пережога, ниже линии нижних температурных пределов — зона упрочнения (наклепа).

Пережженный металл годен только на переплавку.

Зона перегрева является зоной наиболее интенсивного роста зерна и дает крупнозернистую структуру металла, непрочную и хрупкую, которая может быть исправлена последующим отжигом на мелкое зерно.

Обработка металлов давлением при температурах зоны наклепа дает напряженный и хрупкий (наклепанный) металл и может привести к разрушению его. Наклеп можно устранить последующей термообработкой (отжигом).

Температуры зоны горячей обработки значительно превышают температуру рекристаллизации, и поэтому получаемый от механического воздействия наклеп немедленно уничтожается вследствие рекристаллизации и образования новых зерен.

При правильно проведенном режиме горячей обработки давлением зерна металла получаются тем мельче, чем ближе температура конца обработки к нижнему температурному пределу.

В процессе горячей обработки давлением происходит образование мелких зерен, уменьшаются или уничтожаются пороки литого металла (например, газовые раковины, пустоты завариваются), кристаллы стали вытягиваются и ориентируются в направлении течения металла, создается волокнистая макроструктура, вследствие чего механические свойства стали вдоль волокон становятся выше, чем поперек волокон.

Это свойство используют при изготовлении деталей; заготовку деформируют так, чтобы направление возникающих в детали максимальных растягивающих напряжений совпадало с направлением волокон, причем волокна должны огибать контур изделий и не должны пересекать их.

Нагрев заготовок в печи начинается с их поверхности, в дальнейшем тепло проникает внутрь заготовок за счет их теплопроводности. Для нагрева используются различные нагревательные устройства. Нагрев металла для горячей обработки производится в пламенных и электрических печах, с помощью контактных и индукционных нагревателей.

По распределению температуры в рабочем пространстве пламенных печей они делятся на камерные и методические. В камерных печах температура одинакова на всем рабочем пространстве. В методических печах нагрев заготовок осуществляется постепенно, по заданному режиму. В прокатном производстве для нагрева слитков применяются также колодцевые печи со съемным или сдвигаемым сводом.

Электрические печи для безокислительного нагрева металлов бывают также камерные и методические. Контактные электронагреватели применяются для нагрева током большой силы (при малом напряжении), проходящим через нагреваемую заготовку, которая в данном случае служит сопротивлением. Заготовка нагревается очень быстро, что обеспечивает высокую производительность и небольшую потерю тепла (к. п. д.

установки 70—80%). Индукционный нагрев производится с помощью индукционного электронагревателя, состоящего из закрытого общим кожухом индуктора, в котором нагреваются заготовки, и монтируемой под ним батареи конденсаторов. Помещенный внутри индуктора металл нагревается под действием магнитного гистерезиса и возбуждаемых в нем вихревых токов. Высокий к. п. д.

(60—70%) индукционного нагревателя достигается подбором тока соответствующей частоты.

По сравнению с нагревом заготовок в других печах или индукционном нагреве, резко сокращается (в 15 — 20 раз) время (при подборе соответствующих частот стальная заготовка диаметром 40 мм нагревается до ковочной температуры за 30—35 с), слой окалины уменьшается в 4—5 раз, обезуглероженный слой практически отсутствует, уменьшается угар металла, улучшаются условия труда (отсутствие облучения от нагревательных печей, бесшумность нагрева и др.).

40. Виды нагревательных устройств, применяемые при омд. Цель и дефекты нагрева

Заготовки

перед обработкой давлением нагревают

для повышения пластичности металла, в

результате

чего его сопротивление деформации

уменьшается

в 10—15 раз по сравнению с холодным

состоянием.

Чем

больше нагрета сталь, тем меньше энергии

затрачивают

на ее деформацию. Однако нельзя допускать

пережог, который наблюдают при нагреве,

близком

к температурам солидуса.

Температурные

интервалы обработки давлением зависят

главным образом от химического состава

сплавов.

Температурный

интервал деформации углеродистых сталей

определяют по диаграмме состояния

сплавов железо

— углерод.

Чтобы

подсчитать время, необходимое для

нагрева заготовок, используют эмпирические

формулы, разработанные

Н. Н. Доброхотовым.

Металлические

заготовки для горячей обработки давлением

нагревают в горнах

и

печах.

В

серийном производстве для нагрева

заготовок применяют

пламенные

и

электрические печи.

Пламенные печи

работают на твердом, жидком и газообразном

топливе.

В них нагревают как мелкие, так и крупные

заготовки.

По характеру распределения температуры

в рабочем пространстве печи делят

на камерные

(температура

во всем рабочем пространстве одинакова)

и методические

(температура

в рабочем пространстве повышается

от загрузочного окна к окну выдачи

нагретых заготовок).

В пламенных печах заготовки соприкасаются

с продуктами горения, поэтому металл

угорает.

Для исключения или уменьшения

образования окалины

применяют безокислительный нагрев

металла в расплавленных

солях, в среде защитных газов, в муфельных

печах, защищают поверхность заготовки

специальными

покрытиями из стекла, окиси лития.

Электрические

печи сопротивления

имеют металлические или карборундовые

элементы сопротивления, которые

подключают к электрической сети. Печи

чаще применяют

для нагревания цветных металлов и

сплавов,

имеющих невысокую температуру начала

обработки

давлением.

В таких печах температуру

можно регулировать. Кроме электрических

печей сопротивления существуют контактные

и индукционные электронагревательные

устройства.

В устройствах электроконтактного

нагрева заготовку зажимают между медными

контактами,

к которому подведен ток большой силы.

В устройствах

индукционного нагрева заготовку помещают

в индуктор,

по которому пропускают ток высокой

частоты.

Применение электричества обеспечивает

высокую скорость

нагрева, удобства регулирования

температуры, минимальное

окисление металла, автоматизацию

процесса.

41—

42. Прокатка металлов.

Прокатка

— обжатие металла вращающимися

валками прокатного стана. Применяют

три основных вида прокатки: продольную,

поперечную

и

косую.

При

продольной

прокаткеметалл

2

обжимается

между двумя валками 1,

вращающимися

в разные

стороны, и перемещается перпендикулярно

осям валков.

Этот вид прокатки имеет

наибольшее применение,

его используют для изготовления

профильного и листового проката. .

При

поперечной

прокатке

валки 1,

вращаясь

в одном направлении, передают вращение

заготовке

2,

которая,

перемещаясь вдоль оси валков,

деформируется.

Поперечную прокатку применяют для

получения

специальных и периодических профилей.

При

косой

прокатке

валки 1,

расположенные

под некоторым углом один к другому,

сообщают

заготовке 2

вращательное

и поступательное движение.

Эту прокатку применяют для получения

пустотелых

заготовок при производстве труб.

Оборудование,

на котором прокатывают металл, называют

прокатным

станом.

По количеству валков и их расположению

станы делят на двух-,

трех-, четырех-, многовалковые

и универсальные.

Двухвалковые

станы

бывают

реверсивные (заготовки прокатывают

в обе стороны) и нереверсивные (прокатка

идет в

одну сторону, а для повторных пропусков

заготовку возвращают

через верхний валок). В трехвалковых

станах

за счет наличия в каждой рабочей клети

трех валков изменяют направление

прокатки.

Четырехвалковые

станы

имеют два рабочих (меньшего

диаметра) и два опорных валка (большего

диаметра),

служащих для уменьшения прогиба рабочих

валков. Это при производстве широких

листов увеличивает

точность их размеров по толщине. У

многовалковых

станов

очень большая жесткость

рабочих валков. Станы применяют для

прокатки очень

тонких полос с малыми припусками по

толщине.

Универсальные

станы

имеют вертикальные валки,

расположенные с одной или с обеих сторон

от горизонтальных

валков. На них металл обжимают при каждом

пропуске со всех сторон. Эти станы

применяют для

прокатки широких листов и широкополосных

двутавровых

балок.

По

назначению

прокатные станы делят на обжимные,

заготовочные, сортовые, листовые и

специальные.

Вначале

слиток или прессованную заготовку

прокатывают

на обжимном стане, затем на заготовочном

и, наконец,

на сортовом, листовом или специальном.

К обжимным

станам относят

блюминги и слябинги.

Блюминги

— мощные реверсивные двухвалковые

станы с диаметром валков 800. ..1500 мм,

прокатывающие слитки массой 2.. .35 т в

заготовки крупных размеров (блюмы).

Слябинги — мощные универсальные

реверсивные станы с диаметром

горизонтальных валков 1100… 1200 мм,

вертикальных — 700 мм. Используют для

прокатки листовых заготовок (слябы)

толщиной 75…

300 мм и шириной 400.. .1600 мм.

Заготовочные

станы имеют

валки диаметром 450… 850 мм. На этих станах

прокатывают блюмы и заготовки меньших

размеров (60X60.. .150Х 150 мм). Наиболее

совершенны непрерывные заготовочные

станы, устанавливаемые

непосредственно за блюмингами.

Сортовые

станы в

зависимости от размеров сортовой

стали и назначения изделий разделяют

на рельсо-балочные

с валками диаметром 750.. .900 мм для прокатки

железнодорожных рельсов, балок, швеллеров

и

других крупных профилей; крупносортные

с валками диаметром

500.. .750 мм; среднесортные с валками

диаметром 350.. .450 мм; мелкосортные с

валками диаметром 250.. .325 мм.

Прокатные

станы бывают с одной рабочей клетью

(блюминги)

и с несколькими рабочими клетями

(сортовые

станы). Клети могут располагаться в

линию или последовательно

одна за другой.

При последовательном

расположении

у клетей самостоятельные приводы, а у

валков свои частоты вращения. Станы с

последовательным

расположением клетей называют

непрерывными, таккак

заготовка идет из одной клетки в другую

без поворота

и возврата.

Станы, сочетающие

последовательное

и линейное расположение клетей, называют

полунепрерывными.

Форму

поперечного сечения изделия, прокатанного

на

сортовом стане, называют профилем, а

совокупность одинаковых

профилей разных размеров — сортаментом.

Нагрев металла перед обработкой давлением и способы нагрева металла

Целью нагрева металла перед обработкой давлением является снижение сопротивления деформированию и повышение его пластичности.

Для каждого металла существует интервал температур (температурный интервал), в котором его обработка давлением осуществляется наилучшим образом. Интервал определяется разностью между начальной температурой обработки (до этой температуры металл греется) и конечной температурой, при которой деформирование заканчивается.

Для углеродистых сталей, например, максимальную температуру нагрева принимают на 150-200 °С ниже температуры плавления стали заданного химического состава (1100-1300 °С).

Это связано с тем, что при нагреве металла до более высоких температур происходит быстрое увеличение размеров зерен за счет слияния мелких в крупные. Это явление называется перегревом.

Перегретый металл имеет низкое сопротивление удару (низкую вязкость), и при пластическом деформировании в металле могут возникнуть трещины. Структуру перегретого металла можно исправить путем измельчения зерна. Для этого металл нужно охладить, а затем подвергнуть отжигу.

При нагреве металла до еще более высоких температур (близких к температуре плавления) происходит не только рост зерен, но также и окисление их границ, при этом между зернами появляется хрупкая прослойка оксидов и механическая связь между ними нарушается. Это явление называется пережогом. Пережженный металл при деформировании рассыпается на куски. Пережог отжигом не устраняется, и пережженный металл приходится отправлять на переплавку.

Конечную температуру, при которой заканчивается деформирование металла, определяют с учетом следующих двух моментов. Во-первых, конечная температура обработки давлением должна быть такой, чтобы при деформации металла успевал проходить процесс рекристаллизации, т. е. не появлялся наклёп, при котором снижается пластичность и возможно появление трещин в металле.

Во-вторых, заканчивать деформирование металла при высоких температурах также нецелесообразно, так как зерна металла после деформирования в этом случае успевают вырасти, и металл будет иметь крупнозернистую структуру, характеризующуюся низкими механическими свойствами.

С учетом этих замечаний для углеродистых сталей конечную температуру обработки устанавливают в интервале 760-800 °С.

Процесс нагрева металла сопровождается рядом физикохимических явлений.

- 1. Окислением поверхностного слоя металла с образованием окалины, состоящей из оксидов железа Fe203, Fe304, FeO (угар металла). Окалина — это безвозвратные потери металла, которые составляют 0,5-3 % от массы исходной заготовки. Она может вдавливаться в деформируемую заготовку, ухудшая ее поверхность, что приводит к увеличению припусков на механическую обработку. Окалина увеличивает износ инструмента, поскольку ее твердость больше твердости нагретого металла.

- 2. Обезуглероживанием поверхностного слоя стали (выгорает углерод), толщина которого достигает 0,2-2,0 мм.

- 3. Неравномерным расширением металла из-за его неравномерного нагрева (поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние), приводящим к возникновению в нем напряжений, что может стать причиной появления трещин в металле. Вероятность разрушения металла будет большая при нагреве крупных заготовок, а также заготовок из легированных и высоколегированных сталей, имеющих пониженную теплопроводность. Поэтому крупные слитки, особенно из легированных и высоколегированных сталей, нагревают медленно, постепенно повышая температуру нагрева.

Для уменьшения окалинообразования и обезуглероживания применяют:

- • нагрев в специальных печах, имеющих перепад температур между рабочим пространством печи и нагреваемым металлом (температурный напор) 200-400 °С вместо обычного 50-100 °С. При этом в 2-3 раза уменьшаются окалинообразование и обезуглероживание, в 3-4 раза повышается скорость нагрева с соответствующим повышением производительности печи;

- • нагрев, осуществляемый в специальных печах при неполном сжигании топливовоздушной смеси. В рабочей камере такой печи имеется избыток восстановительных газов СО и Н2, что предупреждает окисление металла. Потери металла на угар незначительны и не превышают 0,5-1 %;

- • скоростные способы нагрева (в индукционных и электрокон- тактных устройствах);

- • безокислительные способы нагрева (в вакууме, инертной среде, в расплавах солей и др.).

Способы нагрева металла

В зависимости от характера передачи тепла металлу все способы нагрева делятся на две группы:

- 1) косвенные способы (передача тепла металлу осуществляется конвекцией, излучением и теплопроводностью);

- 2) прямые способы (металл нагревается при прохождении или возникновении в нем электрического тока).

Основными нагревательными устройствами при косвенных способах нагрева являются пламенные печи, работающие на жидком или газообразном топливе, а также электрические печи сопротивления, в которых в качестве нагревательных элементов используются лента или проволока, изготовленные из хромоникелевых или хромоалюминиевых сплавов, и стержни (силитовые и глоборовые), изготовленные из карбида кремния. При прямых способах нагрева используются индукционные и электроконтактные нагревательные устройства.

Классификация процессов ОМД

Процессы обработки металлов давлением можно подразделить на два вида:

- 1) для получения машиностроительных профилей (прутков, проволоки, лент, листов, труб). К этим процессам относятся прокатка, прессование, волочение и др. Реализация этих процессов осуществляется на металлургических предприятиях;

- 2) для получения машиностроительных заготовок, максимально приближенных по форме и размерам к готовым деталям конкретного назначения (заготовки валов, зубчатых колес, рычагов и др.). К этим процессам относятся ковка, объемная штамповка, листовая штамповка и др. Реализация этих процессов в основном осуществляется на машиностроительных предприятиях.

Машиностроительные профили и машиностроительные заготовки часто называют металлопродукцией или металлоизделиями (полуфабрикатом).

Оборудование для термической и химико-термической обработки

Оборудование для термической обработки металлов

Разновидностей оборудования для термической обработки очень много. Большое значение для выбора устройства имеет вид термообработки, которые отличаются друг от друга методом воздействия на металл и полученными в результате процесса свойствами.

Существуют такие виды термической обработки:

- Термомеханическая.

- Химико-термическая.

- Термическая.

Термомеханическая обработка подразумевает совмещение двух операций одновременно: механическое воздействие на металл и его нагрев. Для нагрева деталей в процессе металлообработки применяется узкоспециализированное оборудование. Примером такого устройства служит установка для изготовления рессор, в которой происходит индукционный нагрев, гибка и охлаждение готового изделия.

Химико-термический метод воздействия сочетает нагрев металла с добавлением в его поверхностный слой разных химических элементов. Такая обработка значительно улучшает поверхностную структуру и характеристики прочности, износостойкости, коррозионной стойкости, но требует очень высоких температур и длительного их воздействия.

Стандартные резьбы общего назначения на чертеже

В зависимости от вещества, которым насыщают поверхность металла различают следующие виды химико-термической обработки:

- цементация или нитроцементация;

- азотирование;

- цианирование;

- хромирование;

- алитирование и т.д.

Термическая обработка изменяет механические свойства металла путем влияния теплового излучения различной интенсивности с разным временем выдержки и способом охлаждения.

Основные виды оборудования для термической обработки:

- вакуумные печи;

- вакуумные камеры;

- литейные печи;

- установки сварки, пайки, резки;

- комплексные нагревательные установки;

- автоматические линии непрерывного производства и прочее.

Наиболее распространенным видом оборудования для термообработки являются вакуумные печи. Они применяются в производственном процессе практически всех предприятий и могут использоваться не только для обработки металлов, но и других материалов (чугуна, керамики и т.д.). Без камерной вакуумной печи не обойдется ни одна лаборатория.

По принципу действия вакуумные печи бывают:

- непрерывными;

- периодического действия.

Печи периодического действия используются на небольших предприятиях или в лабораториях. В основном они имеют камерные или шахтные конструкции.

По способу нагрева печи различаются:

- пламенные печи;

- электрические печи.

Последние больше распространены в производстве благодаря возможности точно регулировать режим нагрева.

Пламенные печи в качестве источника тепла используют газообразное, жидкое или твердое топливо. В целях экономии чаще всего применяют продукты переработки.

Электрические по способу нагрева делятся на печи сопротивления и индукционные печи. Индукционный нагрев подразумевает использование токов высокой частоты.

Оборудование для термообработки металлов включает в себя:

- нагревательные элементы или узлы;

- приборы, регулирующие параметры нагрева;

- измерительные устройства.

Регулируют режим нагрева металла специальные приборы – пирометры. Они состоят из термопар и гальванометра с градуировкой.

Охлаждение металла после нагрева также является частью процесса термообработки и имеет большое значение для приобретения сплавом специальных свойств. Важна не только температура, но и скорость остывания. Чаще всего для этого используются ванны с водой, маслом или другими жидкостями. Существуют специальные виды печей, в которых охлаждающая ванна встроена в общую конструкцию.

Оборудование термообработки

Установки представляют комплексные системы, которые состоят из нагревательных печей, закалочного оборудования, плавильных устройств. Контроль над выполнением технологического процесса осуществляется посредством специальных приспособлений: датчиков, манометров и других приборов.

Термическое оборудование печи по типу конструкции классифицируют на агрегаты периодического и непрерывного действия. Также они отличаются назначением. Существуют специальные установки для отжига, отпуска, закалки, цементации, нитроцементации и других техпроцессов.

Оборудование для микроплазменного напыления

Примечание. Современные виды термического оборудования могут сочетать в себе функции нескольких агрегатов.

Печи – основой вид установки термического цеха. Они работают на жидком и газообразном топливах, а также электричестве. Рабочее пространство: воздушная, защитная, газовая среды. Также существуют печи-ванны, в которых производят закалку металлов в соляном или масляном растворах.

Оборудование для термической обработки периодического действия используют в мелкосерийном производстве. Как правило, востребованными считаются печи камерного типа с неподвижным или выдвижным подом. Шахтные установки предназначены для цементации и азотирования. Их основным недостатком является неравномерный прогрев рабочего пространства даже при максимальном температурном режиме.

Основное оборудование для термической обработки – печи непрерывного действия. Их используют в масштабном и серийном производстве. Они представляют собой комплексные системы, с помощью которых можно выполнять несколько технологических процессов.

Кроме печей существует оборудование термической резки. Процесс разрезания металла осуществляется посредством его проплавления. Основными видами такой резки являются газовая и кислородная.

Сварочное термическое оборудование – отдельная категория установок для термообработки металлов. Его источником питания могут выступать электронагревательные устройства и печи сопротивления. В случае применения газопламенного нагрева применяют специальные горелки. Сплавление металла осуществляется посредством передачи тепловой энергии.

Чтобы выбрать оборудование для термической обработки стали, необходимо знать технические параметры процесса, а также свойства обрабатываемого металла. Также во внимание берется мощность оборудования и его максимальный и минимальный температурный режим во время работы.

Оборудование термических цехов – промышленные печи. Они классифицируются по двум направлениям. Установки бывают теплогенераторами и теплообменниками. Первый вид агрегатов характеризуется образованием тепловой энергии внутри обрабатываемого материала.

В результате работы оборудования такого типа осуществляется химическая реакция: взаимодействие молекул металла с теплыми воздушными массами. В теплообменниках тепло вырабатывается посредством электрической энергии.

Примеры агрегатов: индукционные печи и дуговые печи.

Установки классифицируют по способу получения тепла. Они бывают таких типов:

- экзотермическими;

- оптическими;

- электротермическими (дуговые, индукционные, электроннолучевые, печи сопротивления);

- смешанные.

В экзотермических установках источником тепла выступают топливо или обрабатываемый материал. В некоторых видах конструкции тепло вырабатывается одновременно двумя способами. Это термическое оборудование – печи промышленные высокотемпературные. Они способны прогреваться до температуры выше +3000 градусов.

Примечание. Удерживать тепло внутри рабочего пространства позволяет правильно сделанная футеровка конструкции.

Термическая печь любого типа состоит из таких основных узлов:

- рабочей камеры, выполненной из прочного материала;

- теплового генератора;

- теплоотборника;

- приводов, устройств для подключения электрической энергии, горелок;

- труб для отвода продуктов горения.

Агрегаты отличаются видом теплообмена, который происходит во время их работы. Установки бывают радиационными, конвективными и смешанными. Существуют также отличия в способе транспортировки обрабатываемого материала в печь. В зависимости от этой характеристики бывают вагонеточные, рольганковые, роликовые и другие агрегаты.

Конструкции термических печей:

Холодная сварка «Поксипол»: инструкция по применению

- Туннельные – длинные вытянутые установки, которые используют для обжига строительных и отделочных материалов;

- Шахтные – конструкции круглой или прямоугольной формы (вагранки, доменные печи);

- Камерные – термическая обработка в установках такого типа осуществляется в специальной камере (рабочем пространстве), печи характеризуется способностью работать при максимальных температурных режимах;

- Вращающиеся – барабанные установки, которые эффективно используют в металлургии, представляют собой вытянутые конструкции, загрузка обрабатываемого материала осуществляется сверху;

- Проходные – длинные конструкции, в которых процесс термообработки производится постоянно, они оснащены отдельными камерами, в каждой из них разный температурный режим.

Это основные виды термического оборудования, которое используют в промышленности.

Оборудование для термической обработки стали

Для получения хороших механических свойств, сталь после разливки подвергается различным видам термообработки.

Основными видами термообработки стали являются:

- закалка;

- отжиг;

- отпуск;

- нормализация.

Нередко для создания необходимой структуры стали проводиться не одна, а несколько видов термических обработок. Поэтому существуют комплексные агрегаты, способные выполнять несколько операций термической и химико-термической обработки.

Оборудование для термообработки деталей подразделяется на несколько типов:

- Основное.

- Вспомогательное.

- Дополнительное.

Основное – это оборудование, в котором проводиться процесс нагрева, выдержки, охлаждения. К нему относятся печи, нагревательные устройства, закалочные ванны, охлаждающие приборы.

Вспомогательное оборудование служит для создания необходимых условий для термообработки, например, устройства для получения защитной атмосферы или низкого давления.

Дополнительное оборудование не участвует непосредственно в процессе нагрева детали, но требуется для завершения различных технологических процессов. К ним относятся травильные ванны, моечные установки, машины гибки и т.д.

В больших промышленных масштабах термическое оборудование устанавливается последовательно по технологическим процессам и образует целые агрегаты для термообработки.

Промежуточные процессы передачи, транспортировки, измерения и прочее выполняют автоматизированные и механизированные системы.

Для нагрева крупногабаритных деталей используются печи с выдвижным подом, которые позволяют производить погрузку и выгрузку с помощью грузоподъемных приспособлений. Длинные заготовки нагреваются в шахтных или колпаковых печах. Конвейерные установки служат для непрерывного производства и постоянной тепловой обработке деталей.

Разнообразие печей для термообработки просто огромное. Они могут быть различными по объему, режиму нагрева, конструкции, назначению. Могут работать при атмосферном давлении, в вакууме или в атмосфере защитных газов. Поэтому выбор оборудования рекомендуется проводить учитывая все необходимые условия.