- Устройство и принцип действия ручного аппарата для сварки пластика

- Особенности аппарата

- Мощность

- Толщина соединяемых изделий

- Диаметр прутка

- Тип подаваемого материала

- Органы управления

- Производительность

- Производители

- Munsch

- Leister

- Stargun (Ritmo)

- Weldy

- Отечественное производство

- Самые удачные модели экструдеров

- RITMO STARGUN R-SB 50

- Leister Fusion 3C 123.866

- Munsch MAK-18-S-B

- Заключение

- Видео-обзор сварочного экструдера Leister Fusion 3C 123.866

- Преимущества использования зернового экструдера

- Описание

- Принцип работы экструдера

- Использование

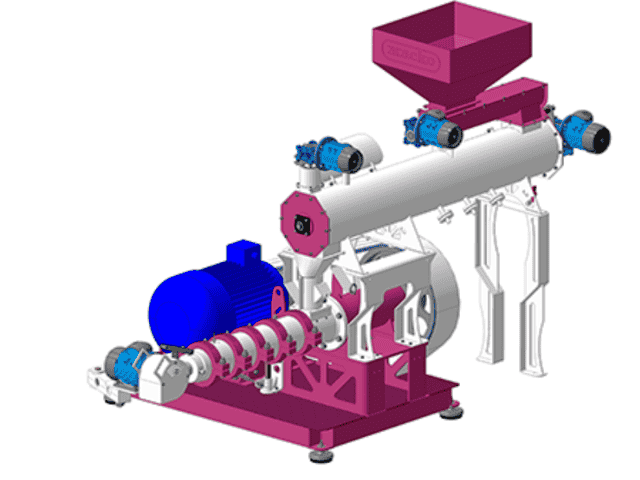

- Экструдер Е-500

- Экструдер ES-1250

- Экструдер ПЭ-900 УШК

- Итог

- Экструзионное оборудование — что это такое

- Особенности экструзионного оборудования

- Область применения

- Классификация

- Принципы работы

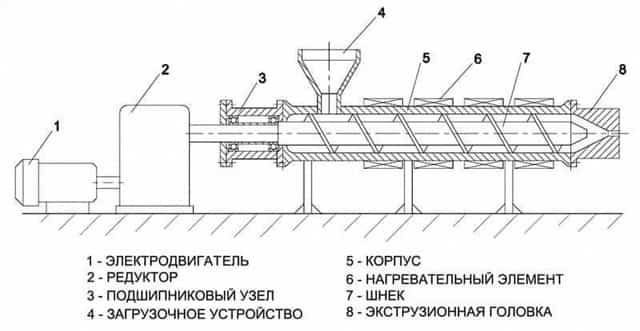

- Устройство экструдера

- Задачи оператора

- Пленочные экструдеры: преимущества, виды и принцип работы оборудования – Новости Саранска и Мордовии «Столица С»

- Преимущества оборудования

- Этапы производственного процесса

- Виды пленочных экструдеров

- Экструдеры: назначение, устройство, комплектация

- Что такое экструдер?

- Как устроен экструдер?

- Экструдеры

Двадцать первый век без сомнения можно назвать веком пластика. Из него изготавливается всё больше технических деталей и предметов обихода. Разработаны полимерные материалы твёрдые, как камень, крепкие, как сталь. Ну а в коррозионной стойкости и химической инертности пластику просто нет равных. Кроме того, он лёгкий, не бьётся и может принять практически любую форму и свойства.

Использование полимерных материалов во всех областях промышленности и бытовых условиях делает актуальным ремонт пластиковых изделий, а также соединение деталей. Как и в случае с металлом, эти работы получили название сварочных. В основе схожий принцип: материал разогревается и подаётся на соединяемые поверхности.

Правда, низкая температура плавление поливинилхлорида, полиэтилена и полистирола позволяет не так сильно разогревать предварительно заготовки, с которыми ведётся работа, в отличие от сварки металлов. Не получится и использовать для разогрева высокое напряжение: пластик является диэлектриком и не проводит электрический ток. На помощь приходит ручной сварочный экструдер.

Устройство и принцип действия ручного аппарата для сварки пластика

По форме экструдер несколько напоминает пистолет-пулемёт времён Второй мировой войны с боковым расположением магазина, только массивнее и более угловатый.

По форме экструдер несколько напоминает пистолет-пулемёт времён Второй мировой войны с боковым расположением магазина, только массивнее и более угловатый.

- Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

- В конструкцию любого экструдера входят следующие элементы:

- Электропривод. Эту функцию выполняет мощный электромотор, который устанавливается в задней части прибора. Питание производится от сети 220 вольт.

- Электронагреватель с вентилятором. Здесь снова же с помощью электричества формируется поток горячего воздуха, предназначенный для приведения заготовок в размягчённое состояние.

- Камера подачи материала. Имеет трубчатую форму, внутри полая, но по центру её проходит ось шнекового винта, как в мясорубке. При вращении он не только измельчает материал, подаваемый в камеру, но и продвигает его к выходу, формируя необходимое давление.

- Экструзионная камера. Здесь измельчённый и расплавленный пластик скапливается и под давлением начинает выходить из отверстия в конце камеры.

- ТЭН. Создаёт нагревательную рубашку вокруг камеры подачи и экструзии, обеспечивая нагрев и расплавление пластика.

- Сварочный башмак. Это насадка, надевающаяся на подающее сопло экструзионной камеры. Благодаря башмаку разогретая пластиковая масса имеет определённую форму. Это позволяет работать с разной конфигурацией сварочных швов.

- Блок регулировок. Имеет органы управления для изменения параметров нагрева и скорости вращения шнека.

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

Результат — шов, который составляет около 80% прочности монолитного изделия. В случае тонких листовых конструкций линия излома даже не пройдёт по сварке, так как шов будет обладать большей прочностью, чем поверхность.

Особенности аппарата

Несмотря на общий для всех сварочных экструдеров принцип работы, они могут иметь некоторые отличия.

Несмотря на общий для всех сварочных экструдеров принцип работы, они могут иметь некоторые отличия.

Параметры устройств обусловливают их сферу применения.

Мощность

Один из главных параметров в любом инструменте. Определяет как работу привода шнекового винта, осуществляющего измельчение и подачу пластика, так и работу нагревательного элемента. Непосредственно от мощности зависит производительность экструдера, то есть насколько быстро он может работать с максимальной длиной сварочного шва.

Как и любой предмет с электрическим нагревом, ручной экструдер должен иметь довольно большую мощность для комфортной и быстрой работы. У большинства представленных на рынке устройств она находится в пределах от 1600 до 3600 Ватт.

Чем больше этот параметр, тем больше пластика он может расплавить и подать через башмак на свариваемые заготовки.

Толщина соединяемых изделий

Определяет, с какими заготовками может допускается работа аппарата. Линейно зависит от мощности — чем она выше, тем толще можно брать детали на сварку. Параметр актуален для производства и ремонта, так как далеко не у всех есть необходимость производить сварку толстых листов.

Нижний порог обычно начинается от 1,5 мм. Соединить можно и более тонкие листы, однако в этом случае заготовка может деформироваться под влиянием мощного разогрева. Верхний предел у мощных устройств может достигать 40 мм.

При большей толщине прочность сварочного шва резко падает, так как прогреть и расплавить такую заготовку на всю глубину уже проблематично.

Диаметр прутка

Для моделей с подачей именно пластикового стержня вводится параметр допустимого диаметра. У профессиональных моделей он составляет 5 — 6 мм, в противном случае обеспечить необходимую производительность килограмм пластика в час не удастся. Компактные модели для меньшей толщины изделий и пруток используют 3 мм.

Тип подаваемого материала

Для работы экструдерам требуется непрерывная подача материала, который аппарат в расплавленном состоянии выдавливает на заготовки.

Для работы экструдерам требуется непрерывная подача материала, который аппарат в расплавленном состоянии выдавливает на заготовки.

- Материал может быть в двух вариантах исполнения — пластиковый присадочный пруток либо гранулят.

- Первый вариант оказался удобнее и получил значительно большее распространение, чем второй по нескольким причинам:

- Пруток, смотанный в бухты, удобнее транспортировать. В случае повреждения транспортировочной упаковки материал не получает критических повреждений. А вот гранулят при разрыве мешка высыпался, и никто его уже не собирал.

- Пруток, заведённый в приёмную камеру, может подаваться до тех пор, пока не размотается бухта. Нужно лишь слегка высвобождать несколько витков для последующей работы. Гранулят засыпается в специальный бункер. Для того, чтобы заполнить, его нужно снять. Бункер открытого типа неудобен в работе, материал из него может высыпаться. Но даже в этом случае для снаряжения экструдера нужно либо оторваться от работы, либо иметь в штате помощника-ассистента.

Органы управления

Простые модели экструдеров оснащены всего лишь парой механических переключателей — рукояток с делениями. С помощью них можно отрегулировать температуру подаваемой пластиковой массы и скорость её подачи.

Продвинутый профессиональный инструмент комплектуется электронными системами. Здесь за регулировку отвечает электронный блок, а информация выводится на жидкокристаллический дисплей.

Как вишенка на торте — оснащённость датчиками окружающей температуры для минимизации перепада на выходе пластиковой массы.

Производительность

Поскольку далеко не все операторы могут напрямую безошибочно связать мощность и объём работы, который позволяет выполнить инструмент, вводится понятие производительности в единицу времени.

Эта характеристика показывает, сколько расплавленной пластиковой массы может произвести аппарат в час. Соответственно, чем больше показатель, тем более пригоден прибор для профессионального использования при больших объёмах работы.

Измеряется в килограммах в час, может варьироваться в пределах от 0,5 до 3 кг/ч.

Вам приходилось работать ручным сварочным экструдером?

Было дело!Не довелось

Производители

В отличие от такого распространённого инструмента, как дрели, болгарки и перфораторы, ручные сварочные экструдеры характеризуются весьма узкой специализацией.

Массовый спрос на них практически отсутствует, зато те специалисты, которые приобретают данный аппарат хорошо разбираются в характеристиках и готовы выложить за профессиональный инструмент не одну сотню тысяч рублей. Правда, и риск высок.

К примеру, экструдер приобретается для сращивания пластиковых элементов бассейна.

Стоимость личного плавательного водоёма весьма высока, а если представить, что резервуара клиентов начали давать течь из-за сварки некачественным аппаратом… Это не пару саморезов закрутить.

Убыток от рекламаций способен поставить на прибыльном бизнесе крест. Поэтому и покупают дорогой фирменный прибор, чтобы не запятнать репутацию.

Так складывается ситуация на рынке оборудования. Ручной экструдер практически невозможно найти в обычном строительном магазине. Его реализуют либо специализированные организации под заказ, либо через интернет на профильных сайтах. И цена у такого устройства стартует от 50 тысяч рублей. Мощные экземпляры стоят уже значительно дороже: 200 — 500 тысяч.

- Взять «левый» инструмент в профессиональном деле подобно провалу поэтому сосредоточить внимание стоит на продукции надёжных производителей.

Munsch

Германия. Вроде настоящая, без китайской сборки. Качественная надёжная сборка и материалы.

Высокая ремонтопригодность, что немаловажно для аппарата такого класса — после поломки его не выкинешь, будет жалко потраченных денег. Впрочем, поломке ещё надо случиться, ведь всё продумано до мелочей.

Большинство инструментов имеют раздельный нагрев массы и заготовки, что позволяет работать на улице при низких температурах.

Leister

Швейцария. Где находится производство, компания не афиширует, а пользователи доверяют ей, пока их устраивает высокое качество инструмента.

Известная марка в России, есть несколько линеек разной мощности. «Фишкой» Ляйстера является продвинутая система интеллектуального управления процессом экструзии.

Информация выводится на дисплей, пользователь имеет доступ к большому числу точных настроек.

Stargun (Ritmo)

Италия. Достойный конкурент приведённых выше аппаратов. Большинство изделий характеризуются высокой мощностью (минимальная производительность 2 кг/час). Имеет компактные размеры и различные удобства вроде эргономичных рукояток, выверенного центра тяжести и подсветки зоны сваривания.

Weldy

Дочерний бренд Leister. Видя, что многие хотят подешевле, швейцарцы организовали сборку в Китае, немного снизили качество и ощутимо сбросили цену. Впрочем, бояться инструмент, как кота в мешке, не стоит: даже китайская сборка всё равно опережает российскую, тем более что контроль качества всё же не пропускает откровенно ущербные аппараты на рынок.

Отечественное производство

Маркируется РСЭ, то есть просто аббревиатурой, за которой идёт расшифровка мощности и других параметров. Иногда могут брендироваться именем собственным, например, Урал-1. Собирается на отечественных заводах или на китайских по заказу из Москвы. По обещанию некоторых производителей, окупает себя после первого выполненного заказа.

Хотите инструмент по цене работы на нём — тогда вам сюда. Серьёзно, есть поклонники и этого оборудования. Чаще всего это мастера, которые и сами экструдер собрать могут. Покупают изделие российской марки как конструктор, из которого можно «сварганить» что-то под свои нужды.

Самые удачные модели экструдеров

RITMO STARGUN R-SB 50

- Мощность 4 кВт.

- Производительность 5 кг/ч.

- Диаметр прутка 4 -5 мм.

- Толщина свариваемых. поверхностей 15 — 40 мм.

- Средняя цена 450 000 р.

Мощная высокопроизводительная модель, обеспечивает выход пластиковой массы до 5 кг-час.

Относительно компактные размеры при большой мощности позволяют использовать экструдер в ограниченном пространстве, например, в системах вентиляции, внутри ёмкостей и трубопроводов.

Контроллер температуры раздельный, что позволяет отдельно регулировать жар из сопла разогрева и экструзионную массу. Производителем заявлен расход воздуха 350 л/мин. Такой мощный горячий поток способен разогреть толстостенные конструкции до 40 мм толщиной.

Leister Fusion 3C 123.866

- Мощность 2,8 кВТ.

- Производительность 1,8 — 3,6 кг/ч.

- Диаметр прутка 4 — 5 мм.

- Толщина свариваемых. поверхностей 3 — 20 мм.

- Средняя цена 280 000 р.

Компактный и высокопроизводительный экструдер средней мощности. Универсальный аппарат благодаря широкому диапазону регулировок.

Производитель обращает внимание на наличие контроллера скорости вращения шнека, сопряжённого с температурой. Это даёт возможность плавно регулировать количество подаваемого материала.

В результате становится возможной работа как с тонкими материалами, так и с толстостенными элементами вроде бочек и бассейнов.

Munsch MAK-18-S-B

- Мощность 2300 Вт.

- Производительность до 2,5 кг/ч.

- Диаметр прутка 3 — 4 мм.

- Толщина свариваемых. поверхностей 4 — 15 мм.

- Средняя цена 240 000 р.

Одно из самых бюджетных решений среди экструдеров Мюнш. Мощность невелика для профессионального аппарата, поэтому он предназначен для тонких и лёгких работ. Зато сварочный шов получается идеальным.

Модель почти не содержит различных «примочек», нагрев прутка и выходящего воздуха совмещён. Это ограничивает сферу применения тёплыми цехами.

Зато качество изготовления и надёжность позволяют не жаловаться на инструмент.

Заключение

Хороший сварочный экструдер не может стоит дёшево — это главное правило данного сегмента инструмента. Высокая цена будет означать хорошие показатели мощности, надёжную работу всех узлов и агрегатов.

другие полезные статьи:

- Инверторные сварочные аппараты: разновидности, рейтинг моделей, их плюсы и минусы, как выбрать оптимальный, советы по использованию и обслуживанию

- Сварочные электроды: классификация, маркировка, популярные марки, правила хранения, рекомендации — какие лучше выбрать для сварки различных металлов

- Как пользоваться холодной сваркой: инструкция и советы, разновидности, руководство по использованию

Видео-обзор сварочного экструдера Leister Fusion 3C 123.866

Источник: https://tehno-gid.net/hand/svarka-plastika-vybor-ruchnogo-svarochnogo-ekstrudera.html

Преимущества использования зернового экструдера

Экструдер зерновой — это один из наиболее значимых аппаратов для улучшения качества зерновых. Необходимость его приобретения обоснована многими факторами. Экструдер позволяет в несколько раз повысить качественные характеристики зерновых. Корма, прошедшие обработку экструдером, более экономичны, легче усваиваются и полностью безопасны.

Данная технология применяется как в сельском хозяйстве, помогая значительно сократить расход кормов, так и в пищевой промышленности для улучшения качеств конечного продукта.

Экструдирование на сегодняшний день является наиболее действенным способом повышения питательной ценности зерновых!

Описание

В результате кратковременного повышения температуры, а также механическому воздействию и искусственным перепадам давления, в зерне происходят структурные и химические изменения.

Крахмал, который составляет 50% зерновых и довольно тяжело усваивается животными, и белок зерна приобретают структуру, легче воспринимаемую организмом.

Крахмал распадается на простые сахара, сложные белки и углеводы расщепляются на простые, а клетчатка преобразуется во вторичные сахара. Так как температурное воздействие длится всего несколько секунд, полезные витамины и минералы полностью сохраняются, а грибки, вредители и бактерии погибают.

В процессе обработки зерно как бы взрывается изнутри, становясь более воздушным и приобретая необходимую пластичность и пористость. Объем переработанного зерна увеличивается примерно на 15-20% по сравнению с изначальным.

Для изготовления кормов для животных при помощи экструдирования подходят даже пораженные насекомыми, грибками или плесенью зерна.

Корма после обработки намного легче воспринимаются организмом, так как большую часть работы желудка уже провел аппарат. Благодаря этому животное тратит в 2 раза меньше энергии на переработку пищи. В результате при том же объеме скармливаемого корма прирост веса увеличивается до 40%, надои до 35%, а яйценоскость птицы до 30%.

Принцип работы экструдера

После подачи зерна в бункер процессы внутри аппарата проходят без постороннего вмешательства. При помощи вибрации материал подается в рабочую зону агрегата, где подвергается трехфазной обработке.

Перерабатываемый материал не нужно запаривать или подвергать каким-либо дополнительным обработкам!

После попадания в экструдер зерно проходит термическую обработку при температуре от 110 до 160 градусов под давлением до 40 атмосфер.

При выбросе зерна из данного отсека давление резко падает, вода, содержащаяся в клетках, превращается в пар и увеличивается в объеме в 1000 раз.

В результате происходит взрыв внутри зерна, благодаря чему оно вспучивается, приобретает пористую структуру, увеличивается в объеме и лучше поддается формовке.

После продавливания через профилирующий инструмент из экструдера выходит вспученный стренг, имеющий форму жгута. При наличии отсекателя величина фракции составляет примерно 10-50 мм.

Процесс экструдации происходит примерно за 30 секунд, что обеспечивает высокую производительность при минимальных затратах энергии. Нагрев и сжатие зерна проходит без ТЭНов и гидравлики, только за счет электродвигателя.

Применяются три метода экструзии:

- Холодная формовка;

- Теплая обработка;

- Горячая экструзия.

Фундамент для установки экструдера не нужен. Он устанавливается на любую ровную поверхность, даже на земляной пол!

Использование

Корма, изготовленные при помощи экструдеров, обладают способностью предотвращать желудочно-кишечные заболевания у животных и значительно улучшать пищеварительный процесс!

Применяются экструдеры и в пищевой промышленности. С их помощью изготавливаются сухие завтраки, кукурузные палочки, чипсы, сухарики, детское питание, диетические хлебцы.

Двухшнековые экструдеры применяются и при изготовлении полимеров: пленки для пакетов, полистирола и полипропилена.

Однако наиболее распространено использование экструдера для улучшения кормовых качеств зерновых культур. В качестве материала для изготовления кормов можно использовать любые злаковые культуры, сою, бобовые.

После переработки вкусовые качества зерновых значительно улучшаются, благодаря выделению масел. Корм приобретает приятный аромат и хлебный вкус. При этом животные быстрее наедаются.

Отдельные модели экструдеров позволяют перерабатывать отходы мясного и рыбного производства. Также применяют экструдеры для обработки маслосодержащих продуктов перед отжимом. Этот процесс облегчает отжим и увеличивает конечный объем получаемых масел.

Экструдер Е-500

Аппарат предназначен для изготовления кормов для животных, очистки зерновых от вредных микроорганизмов. Также применяется для подготовки сои, рапса, подсолнечника к отжиму масла.

С помощью аппарата можно обрабатывать пшеницу, рожь, кукурузу, ячмень, горох, амарант, люпин, сою и подсолнечник. В воронке экструдера установлен магнитный улавливатель металлических частиц, что позволяет избежать попадания ненужных примесей в аппарат и, в последствии, в корм.

Производительность при переработке сои достигает 500 кг. в час, при переработке зерновых до 300 кг. в час. При этом потребляемая мощность составляет 55 кВт/час.

Размеры экструдера:

- Длина — 230 см;

- Ширина — 210 см;

- Высота — 170 см;

- Вес — 1400 кг.

Отличительной особенностью данной модели является наличие узла увлажнения в рабочей зоне. Это гарантирует мягкий и равномерный процесс обработки зерновых, а также обеспечивает снижение износа рабочих деталей.

Экструдер ES-1250

Мощный агрегат для использования в крупных и средних хозяйствах. Производительность данной модели доходит до 1250 кг/час. При этом экструдер способен работать круглосуточно. Оснащен боковой подачей сырья из бункера непосредственно в рабочую зону. Это позволяет исключить проблемы в работе, которые присутствуют при переработке влажного зерна или сложных смесей в экструдерах с верхней подачей.

Кроме стандартных материалов для экструдирования (пшеница, овес, просо, ячмень), данная модель подходит для переработки биоотходов, мясокостного фарша, муки и других отходов.

Аппарат снабжен двумя гидроцилиндрами при помощи которых происходит автоматический съем корпусов при разборке рабочей части экструдера или замене шнеков.

Это значительно упрощает длительный и трудоемкий процесс обслуживания и ремонта, особенно в аварийных ситуациях.

Вес экструдера составляет 2130 кг, а потребляемая мощность 110 кВт.

Данная модель позволяет регулировать зазоры внутри рабочей части экструдера, благодаря чему становится возможным проводить точные настройки аппарата под каждое сырье.

Экструдер ПЭ-900 УШК

Снабжен системой кондиционирования и парообработки зерна. Данная технология позволяет придавать обрабатываемому материалу мягкость и эластичность, что значительно сокращает энергозатраты на переработку. Кроме того, это помогает увеличить срок службы основных узлов экструдера.

Применяется для обработки пшеницы, сои, ячменя, кукурузы, и гороха. Производительность от 1300 до 1800 кг/час. Потребляемая мощность от 97 кВт/час. Расход пара приблизительно 100 кг/час при давлении 0,4-0,6 Мпа. Размеры 280*256*255 см. При этом вес агрегата 2500 кг.

Экструдер данной модели отличается высокой производительностью и может применяться для подготовки сои и подсолнечника к отжиму масла.

Итог

Приобретение экструдера, несомненно, является выгодным вложением средств. Помимо того, что количество скармливаемого животным корма уменьшается, а его пищевая ценность возрастает, экструдация позволяет изготовить высококачественные корма без химических примесей. Корма, изготовленные при помощи экструдеров, позволяют увеличить производительность хозяйств без добавления в пищу животных химических и гормональных препаратов.

Экструдация позволяет добавлять в изначальное сырье до 30% примесей (сено, силос, солома, отходы мясопереработки), не понижая качество и энергетическую ценность производимого корма.

Кроме того, приобретение экструдера положительно скажется на экономическом состоянии производителей зерновых. Готовый высококачественный корм намного превосходит по цене необработанное зерно, а спрос на него практически не снижается.

То есть, экструдация позволяет увеличить стоимость конечного продукта без больших энергетических и трудозатрат. Процесс полностью автоматизирован и проходит буквально за несколько секунд!

При производстве кормов по данной технологии можно использовать пораженные плесенью или насекомыми зерна для получения годного конечного продукта. Это позволяет избежать потерь урожая, которые даже при правильном хранении зерна составляют не менее 20%. Это одна из немногих технологий, позволяющая получить высокую прибыль при минимальных затратах.

Источник: https://zernokorm.biz/preimushhestva-ispolzovaniya-zernovogo-ekstrudera

Экструзионное оборудование — что это такое

Одним из основных способов переработки пластмасс является экструзия. Основана на изготовлении деталей путем продавливания расплавленных термопластичных полимеров через специальные экструзионные головки (сопла, фильеры), которые придают материалу нужную форму.

- Экструдер — самая популярная машина для производства пластмассовых изделий.

- Рассмотрим, как работает экструзионное оборудование, что это такое.

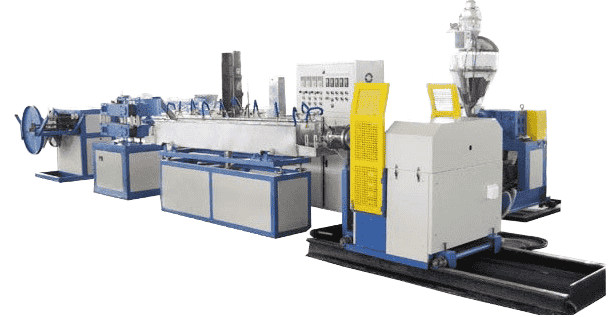

Рис. 1. Экструзионная линия для переработки пластика.

Особенности экструзионного оборудования

Основные способы экструзии — холодный, теплый, горячий.

Холодный способ применятся в пищевой отрасли для производства макаронных изделий или в сельском хозяйстве для выпуска комбикормов. Он основан на принципе мясорубки, когда поступающее сырье перемешивается до пластичного однородного состояния и выдавливаются через фильеры — специальные отверстия для формовки материала.

Экструзионные линии для переработки термопластичных полимеров отличаются усложнённой конструкцией. Технология дополнительно включает в себя этап разогрева термополимеров до пластичного состояния.

Плоские пленочные экструдеры снабжены формирующим узлом, представляющим собой узкую щель. Пластичная масса, проходя через прессы, превращается в пленочный материал нужных параметров. Для выпуска пленки типа двойного рукава применяются щелевые круглые формовочные фильеры.

К сырью и линиям по производству тонких пленок предъявляются особые требования. Должна соблюдаться идеальная чистота, так как малейшая соринка может привести к браку.

Экструзионные линии для выпуска пластикового оконного профиля являются технически сложными. К изделиям предъявляются повышенные требования. Проверка и контроль качества осуществляется при помощи ультразвуковых приборов.

Экструдеры для труб оснащаются барьерными шнеками, разделяющими твердое сырье от расплавленного, для обеспечения однородности состава. Так же необходима система дегазации.

Область применения

Изготовление изделий путем экструзии используется в различных сферах:

1. Электротехническая промышленность — создание оболочек для кабелей, деталей инструментов и оборудования.

2.

Строительная отрасль — производство труб, ПВХ профиля, полимерных пленок, тепловых изоляционных материалов.

3. Пищевая отрасль — изготовление макарон, лапши, батончиков из шоколада;

4.

Сельское хозяйство — комбикорма, топливные брикеты.

5. Медицина, фармакология — трубки, батончики гематоген, таблетки.

Экструзионные линии работают одинаково. Различия в конструктивном исполнении, технических параметрах и режимах зависят лишь от требований к конечному продукту.

Классификация

- Экструзионные линии имеют различные исполнения и характеристики.

- По конструкции делятся на типы:

• с вращающимся корпусом; - • с горизонтальным или вертикальным шнеком.

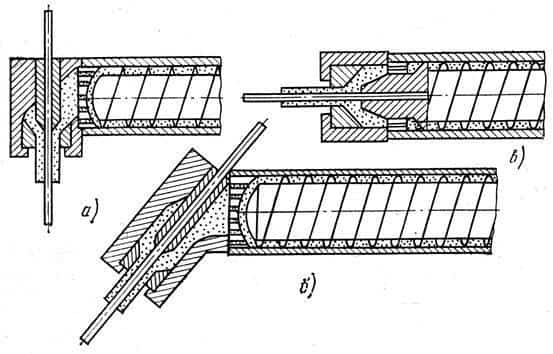

- По взаимному положению центральной оси червяка относительно заготовки различают экструдеры:

• прямоточные — используются для изготовления изделий, где не нужно внутреннее отверстие: полимерные нити, пленки, шнуры;

• с прямоугольной головкой — предназначены для изготовления изделий с внутренней полостью по всей длине.Например, оболочек электрических кабелей;

- • с косоугольной головкой — более удобный вариант, чем прямоугольная головка, применяется для изготовления кабельной продукции.

Рис. 2. Виды формующих головок: а) прямоугольная; б) косоугольная; в) прямоточная.

- Подающие устройства бывают:

• шнековыми (одношнековыми, двухшнековыми, многошнековыми);

• поршневыми;

• валковыми;

• дисковыми;

• комбинированными; - • шестеренчатыми.

- По скорости вращения шнека:

• быстроходные; - • нормальные.

Рис. 3. Схема двухшнековых экструдеров.

Принципы работы

- Метод экструзии является самым популярным способом создания пластиковых изделий.

- Сырьем могут быть различные термопластичные полимеры: полипропилен, полиэтилен, поливинилхлорид, полистирол.

- Современное экструзионное оборудование работает по технологии горячей, теплой или холодной экструзии.

- В камеру загрузки подается измельченный материал.

- Далее полимерные гранулы поступают в рабочий цилиндр, в котором есть три зоны:

• питания;

• пластификации; - • дозировки и выпрессовывания.

Измельченный материал, захватывается винтами шнека.

Вращаясь внутри цилиндра, он разогревается, становится плотнее, затем перемещается в зону пластификации.

Постепенно плавясь и спрессовываясь, далее скользит по шнеку в зону прессовки, затем выдавливается через формирующую экструзионную головку.

Устройство экструдера

- Любой экструдер состоит из основных рабочих модулей, в число которых входят:

• корпус с нагревательными элементами и сложными фильтрами;

• шнек(синонимы — червяк, винт) размещается внутри корпуса, является главным рабочим механизмом машины;

• загрузочный бункер для приема сырья;

• электродвигатель и редуктор, обеспечивающие работу машины;

• экструзионную головку для формовки изделия;

• механизмы калибровки, тянущие устройства; - • приборы регулировки параметров.

Рис. 4. Основные модули.

Винт, шнек или червяк — это главный рабочий орган экструдера.

Винты выпускаются в виде цилиндров или конусов, сужающихся к выходу. Они различаются по диаметру, длине, глубине и шагу витков.

Машины настраиваются на определенные параметры по консистенции, степени вязкости, текучести, другим параметрам плавления.

Управляется производственная линия пультом в автоматическом режиме. Встроенные датчики осуществляют производственный контроль.

- Процесс дегазации

- Дегазация выполняется для предотвращения возникновения воздушных пузырьков в расплаве, и как следствие — пустот и полостей в готовых изделиях.

- Удалении влаги и воздуха происходит путем выпаривания под действием повышенных температур искусственно созданного вакуума.

- Дегазаторами оснащаются устройства для изготовления сложных изделий, к качеству которых предъявляются повышенные требования: оконные пластиковые профили, трубы для трубопроводов, пленки.

- Роль шнека

Именно шнек является главным рабочим органом. Захватывая материал, он перемещает его по корпусу агрегата к экструзионной головке, формирующей изделие. Двигаясь по цилиндру, материал уплотняется, нагревается, размягчается, становится однородным. В результате работы шнека на формирующий узел поступает однородный гомогенизированный расплав.

Преимущества одношнековых и двухшнековых экструдеров

Количество и вид шнеков — главные параметры, определяющие характеристики устройства.

Одношнековые экструдеры — самый простой и распространенный вариант машины, используемый при выпуске полимерных пленок, простых пластмассовых изделий. Все этапы работ осуществляет один оператор, поскольку все узлы машины располагаются компактно.

Двухшнековые машины более мощные и производительные, с высокой теплопроводностью. Их винты могут находиться во взаимном зацеплении, двигаться параллельно или встречно. Устройства способны перерабатывать порошковый ПВХ, с которым не справятся одношнековая техника.

Применяются для смешивания нескольких видов полимерного сырья. Двухшнековые агрегаты подходят для переработки гигроскопичных гранул. В них часто есть камеры дегазации.

Задачи оператора

Экструзионные машины оснащены системой управления с датчиками регулировки температуры, скорости подачи сырья и движения шнека. Оператор должен выставить требуемые параметры, отслеживать показания приборов, поддерживать их работу на протяжении всего производственного цикла.

- 1. Контроль температуры

- Автоматическая система управления обеспечивает необходимые температурные параметры во всех зонах агрегата и формующей головке фильеры.

- Каждый рабочий модуль оснащен независимыми приборами, позволяющими более точно настраивать параметры работы машины, для получения качественного результата

- 2. Регулировка вращения шнека

От диаметра и скорости вращения шнека зависит производительность экструдера. Повысить её помогут барьерные шнеки или дополнительные встроенные витки, разделяющие шнек на зоны.

Нужно учитывать, что повышение скорости может отрицательно повлиять на качество продукции. Важно соблюдать оптимальный баланс этих параметров, чтобы в погоне за скоростью и производительностью не снизить качество продукции.

3. Изменение диаметра и формы

Форму изделиям придают специальные отверстия — формирующие фильерные головки. Заданные поперечные параметры выставляет оператор. По длине изделия нарезаются после завершения сушки.

Высокая производительность экструзионного оборудования и незначительные эксплуатационные расходы открывает большие возможности для развития бизнеса.

Источник: https://imstech.ru/articles/ehkstruzionnoe-oborudovanie/

Пленочные экструдеры: преимущества, виды и принцип работы оборудования – Новости Саранска и Мордовии «Столица С»

Различные виды пленок и полиэтиленовых контейнеров – результат работы пленочного экструдера. Такой упаковочный материал используется ежедневно на складах с товарами и продовольствием, в розничной торговле (пищевая группа). Экструдеры полиэтилена подходят для производства пленки высокого и низкого давления, а также линейных и других модификаций.

Преимущества оборудования

Современный пленочный экструдер – оборудование, имеющее массу преимуществ. Среди них можно выделить основные:

- высокая производительность (все технологические процессы автоматизированы);

- хорошее качество готовой продукции;

- экономичное производство (сырье расходуется без излишка, минимум бракованной продукции);

- удобство работы, техобслуживания (эргономичные аппараты безопасны);

- длительный эксплуатационный срок (благодаря наличию качественных комплектующих).

Этапы производственного процесса

Производственный процесс с применением экструдера состоит из нескольких этапов:

- сырье отправляется в шнек;

- медленно продвигается к голове аппарата;

- нагревается и плавится;

- происходит пластификация;

- полимерный материал гомогенизируется;

- продавливается через формирующий инструмент.

Виды пленочных экструдеров

Оборудование имеет определенную классификацию (разная комплектация и конструкционные особенности). Его различают с учетом применяемого материала и выполняемых задач.

Устройства могут быть оснащены разными инструментами для формовки. Существуют выдувные модели, в основе которых присутствует экструзионная голова и кольца обдува, а также плоскощелевые агрегаты, позволяющие изготавливать полимерное полотно (их работу обеспечивают плоскощелевые фильеры).

Получаемые изделия могут иметь разное количество слоев. Для этих целей используются однослойные и многослойные экструдеры. На итоговое количество слоев оказывает влияние численность задействованных в работе экструзивных установок (находящихся в одной линии), а также конструкционные особенности фильеры или экструзионной головы.

С помощью однослойных экструдеров производят разные виды пленки: парниковую, термоусадочную, пакетную. Продукция является высокопрочной (выдерживает многочисленные растяжения и сжатия), устойчивой к химическому и водному воздействию, отличается хорошей сопротивляемостью к разрывам и ударам.

Источник: https://stolica-s.su/partners/237246

Экструдеры: назначение, устройство, комплектация

Примечание. В статье описан общий принцип работы и устройство экструдеров. Чтобы ознакомиться с конкретными моделями экструдеров и их характеристиками, посетите страницу «Экструдеры для переработки полиэтилена, полипропилена, ПВХ-пластиката и других полимерных материалов».

Что такое экструдер?

Экструдер ЭПК 50×27(для увеличения кликните по миниатюре)

Экструдер — это машина для непрерывной переработки полимерного сырья (гранул, дробленки, агломерата) в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство, сечение которого соответствует конфигурации готового изделия.

Исходное сырьё засыпается (вручную или с помощью специального загрузчика) в бункер экструдера. Из бункера, минуя горловину загрузочной воронки, сырьё попадает в загрузочную зону шнека, а затем транспортируется по цилиндру пластикации. От сдавливания, перемешивания и контакта с нагретым цилиндром и шнеком полимерное сырьё расплавляется и превращается в однородную массу — расплав.

Чтобы получить готовое изделие, кроме экструдера необходимо ещё несколько устройств, которые вместе составляют экструзионную линию.

Чтобы ознакомиться с нашими предложениями по производству экструзионных линий, позволяющих выпускать готовые изделия, такие как напорные трубы или профили из ПВХ-пластиката, откройте интересующий вас раздел меню в левой части страницы.

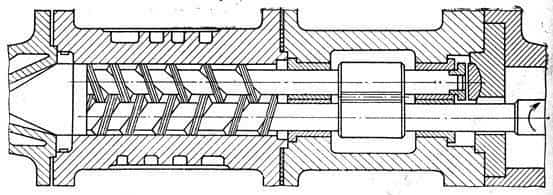

Как устроен экструдер?

Экструдеры одношнековые, производимые ООО «Полипром Кузнецк», имеют оптимальную компоновку: на единой раме смонтированы специальный вертикальный редуктор со встроенным упорным подшипником и асинхронный электродвигатель, расположенный под узлом пластикации и соединенный с редуктором упругой муфтой. Шнек вставляется непосредственно в выходной вал редуктора. Такая схема расположения элементов позволяет сократить размеры экструдера, что упрощает его транспортировку и обслуживание.

Электрошкаф с системой тепловой автоматики, приборами управления всей технологической линией и пультом оператора прикреплен так же к единой раме.

Сосредоточение важнейших приборов в одном месте позволяет минимизировать количество обслуживающего персонала — для управления необходим всего один оператор (для обслуживания полноценной экструзионной линии кроме оператора необходимо наличие одного или двух подсобных рабочих, общее количество персонала зависит от назначения и мощности экструзионной линии).

Система тепловой автоматики включает в себя температурные зоны экструдера, а так же дополнительные зоны для управления нагревом головок или фильер.

Для контроля и управления каждой зоной используется отдельный прибор тепловой автоматики.

Это позволяет тонко регулировать температуру на каждом участке, что (при правильном использовании) благоприятно сказывается на качестве получаемого расплава.

Поверхности шнека и цилиндра пластикации насыщаются азотом, что придаёт им долговечность и коррозионную стойкость.

Экструдеры, предназначеные для работы в составе трубных и плёночных линий, оснащаются барьерными шнеками, обеспечивающими наивысшее качество расплава и отличную производительность.

Принцип действия барьерного шнека состоит в разделении твердого материала и расплава в зоне плавления. На данном участке шнек имеет дополнительный виток, который не касается стенки цилиндра.

Таким образом, образуются два канала шнека: вначале — небольшого объема для расплава и значительного — для гранул, а в конце наоборот: большой объем — для расплава и небольшой — для нерасплавленного полимера.

Через барьерный виток расплав из канала с гранулами перетекает в канал с расплавом.

Экструдеры, предназначенные для работы в составе линий для производства профиля из пластифицированного ПВХ, имеют увеличенный диаметр шнековой пары и уменьшенную частоту вращения шнека.

Оба типа экструдеров комплектуются частотными преобразователями «Дельта Электроникс», позволяющими бесступенчато регулировать частоту вращения шнека и, соответственно, производительность по расплаву.

Источник: http://poly-prom.ru/polezno/opisanie-ekstruderov

Экструдеры

Производство изделий из полимерных материалов не возможно без такого устройства как экструдер.

Современный экструдер – сложное высокотехнологическое устройство, предназначенное для получения пластиковых изделий из различных полимерных материалов.

Экструдеры также используются для вторичной переработки полимеров в гранулу, которую снова можно использовать для изготовления полимерных материалов и изделий.

Основные характеристики экструдера:

- длина шнека

- диаметр шнека

- соотношение диаметра и длины шнека

- геометрический профиль шнека

- скорость вращения шнека

- производительность экструдера

Самые первые и современные экструдера состоят из таких основных узлов:

- цилиндрический корпус

- нагревательные элементы

- червячный шнек

- фильера (формирующая головка)

- привод (электрический или гидравлический мотор)

В экструдере проходят сложные химические и физические процессы – нагрев, экструзия и гомогенизация гранул полимера. Экструдер делят на три зоны: загрузки, плавления и формирования готового изделия.Схема работы экструдера.

В экструдер с помощью дозирующего устройства происходит загрузка одного или нескольких компонентов полимерного материала. Здесь происходит первый этап смешивания компонентов. Зона загрузки, во избежание получения “козла” (гранулы слипаются в один комок и застревают во входном отверстии в экструдер) обязательно охлаждается холодной водой.

Гранулы полимерного материала непрерывным потоком загружаются внутрь цилиндра, где размещен шнек. Червячный шнек за счет разности сил трения между стенками корпуса экструдера и полимером подает гранулы в зону нагрева. При трении гранул полимера об стенки экструдера и шнека проходит частичное нагревание полимера.

Для дополнительного нагрева в корпусе шнека установлены электрические нагреватели, контролируемые термопарами и управляемые ЧПУ.При подаче гранул материала по шнеку образуется пробка, края которой нагреваются и на ней возникает небольшой слой расплава. Когда толщина слоя расплава становится равной толщине зазора между стенкой и витками шнека, то последние начинают убирать со стенки.

Эта смесь гранул и расплава поступает в зону плавления и пластификации.

В зоне плавления полимер одновременно пребывает в двух состояния – твердая гранула и жидкий расплав.

Глубина нарезки шнека уменьшается, что дает возможность полимеру при подаче шнеком по цилиндру плотно прилегать к его стенкам, на которых установлены нагреватели.

Здесь под интенсивным воздействием тепла и высокого давления, при постоянном движении расплава, проходит пластификация полимера. Расплав активно гомогенизируется, а все компоненты смеси тщательно перемешиваются, и происходит создание новых химических связей.

После прохождения зон дозирования и пластификации, расплав через систему сменных сеток, попадает в формирующую головку (фильеру).

С фильеры, при использовании метода плоскощелевой экструзии, горячий расплав попадает на охладительный барабан, где проходит полимеризация полимера и он переходит из жидкого состояния в твердое состояние.

При использовании метода литья под давлением, узел, где размещены сменные сетки, как правило, не устанавливается.

Привод шнека экструдера – электромотор или гидромотор. В зависимости от технологического процесса, количества выпущенной продукции, на пульт управления оператор задает соответствующие параметры, а компьютер дает команду приводам с какой скорость вращать шнек.

Для контроля и управления температурным режимом установлены термопары. Также в каждом экструдере устанавливаю датчики давления. Полученные данные от этих датчиков компьютер использует для управления экструдером. Также по данным датчика давления видно, когда нужно менять сетки на экструдере.

Сварочный экструдер на ПрофТехСнаб

Источник: https://tool-tech.ru/stati/ekstrudery