- Немного о габаритах станка

- Важно: работа с каким металлом и какой толщины будет осуществляться на станке?

- IPG или Raycus? Как выбрать мощность источника?

- IPG

- Raycus

- Как выбрать мощность источника?

- Как выбрать комплектацию станка?

- Стандартная комплектация

- Модель с защитной кабиной

- Модель со сменными столами

- Модель с труборезом

- Комбинированная модель

- Какие газы использовать?

- Воздух

- Кислород

- Азот

- Важно!

- Расход газа при лазерной резке

- Оптимизация загрузки и разгрузки листового металла

- Кран-балка

- Консольный кран

- Вакуумные траверсы

- Грузоподъемные магниты

- Хранение листового металла

- Вытяжная система

- Обслуживание

- Где можно посмотреть станок лазерной резки на производстве?

- Ссылки на оборудование, представленное в статье:

- Основы лазерной резки — знания, которые вам пригодятся — Блог Станкофф.RU

- Описание и применение лазерной резки металла

- Технология лазерной резки металла

- Алюминий

- Нержавейка

- Медь

- Преимущества и недостатки

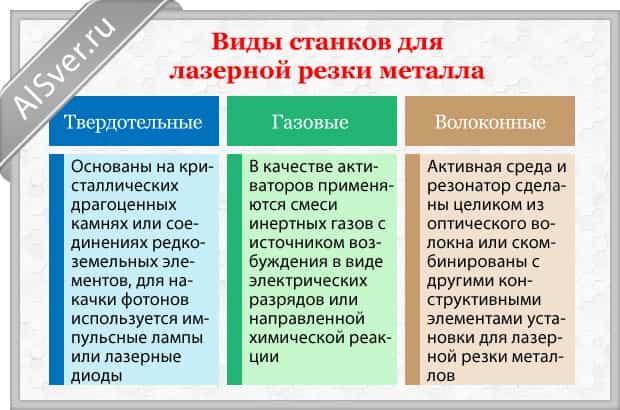

- Оборудование

- Станок для лазерной резки

- Предназначение лазерного оборудования

- Каким газом лучше резать металл на лазерном станке: азот, кислород или воздух?

- В какой среде режут металл лазером

- Каким газом лучше резать металл, кислородом или азотом

- Кислород

- Азот

- Если использовать сжатый воздух

- Каким должно быть давление газа при лазерной резке металла

- В чем хранится газ

- Каким газом резать металл: азот, кислород или воздух?

- Виды газов для резки металла

- Азот

- Воздух

- Кислород или азот для резки металла?

- Давление газа при резке металла лазером

- Регулятор давления газа в металлорезе

- Воздух для резки металла

- Минусы использования воздуха для резки металла

- Резюмируем по воздуху

- Газовое оборудование и оборудование рабочего места на металлорезе

- Сервис и ремонт лазерного станка по металлу

Станок лазерной резки с труборезом на выставке

Добрый день! Собираетесь купить станок лазерной резки металла на производство? Задаётесь вопросом, с чего начать выбор лазерного станка? Мы подготовили для вас статью, с помощью которой вы сможете разобраться в основных вопросах. Итак, что нужно продумать перед покупкой станка лазерной резки?

Если вы не нашли ответ на свой вопрос, то вы можете обратиться к нашим специалистам для получения подробной информации.

Немного о габаритах станка

Правильная установка станка в цехе является важным этапом подготовки оборудования к эксплуатации, поэтому перед покупкой станка лазерной резки необходимо продумать место его установки.

Часто случается, что забывают учесть габариты станка, из-за чего происходят накладки, например, станок не проходит в ворота цеха или недостаточно места для подключения дополнительного оборудования.

Поэтому первое, что стоит сделать, — это продумать место установки.

Важно: работа с каким металлом и какой толщины будет осуществляться на станке?

Станок лазерной резки металла обеспечивает широкие возможности по обработке металла. Однако мы рекомендуем определиться какой металл и какой толщины будет чаще всего обрабатываться на станке. Это позволит вам определиться с необходимой мощностью источника, системой используемых газов и комплектацией станка.

IPG или Raycus? Как выбрать мощность источника?

Станки лазерной резки поставляются с лазерными источниками IPG или Raycus. В чём разница между этими лазерными источниками? Расскажем об основных особенностях.

IPG

Бренд IPG известен по всему миру как лидер в области производства комплектующих для лазерных станков.

Производства компании находятся в США, Германии и России, а основателем компании является известный учёный Валентин Гапонцев. Источники IPG отличаются непревзойдённой надежностью и эффективностью.

Для лазерной резки цветных металлов обычно рекомендуют излучатели IPG, так как у IPG есть защита от обратного отражения.

Raycus

Источники Raycus – китайская разработка, отличающаяся доступной ценой и качеством. Компания Raycus была основана в 2007 году, и с тех пор успешно развивается и конкурирует с IPG в области оптоволоконных лазеров. Производимые источники лазерного излучения Raycus прекрасно зарекомендовали себя в промышленности.

Как выбрать мощность источника?

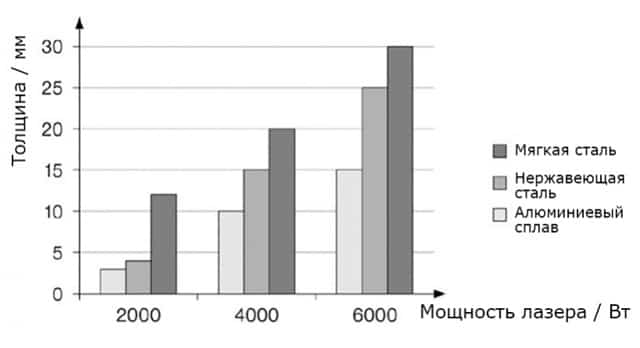

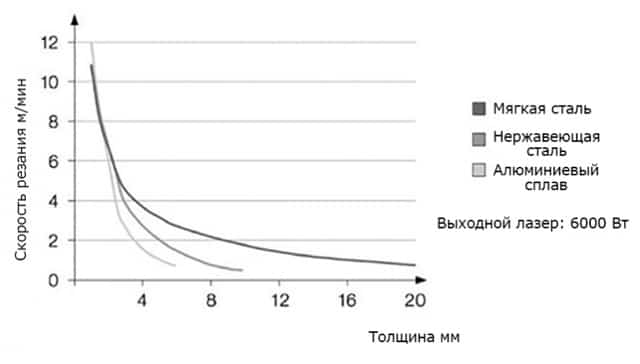

Выбор мощности источника зависит от того, какой толщины металл вы будете резать. Чем мощнее лазерный излучатель, тем быстрее скорость реза при обработке металлов больших толщин.

Для оптимального подбора лазерного излучателя следует воспользоваться таблицей скорости реза.

Неправильный подбор мощности источника влечёт за собой большой расход газа и большее количество времени на обработку деталей.

Как выбрать комплектацию станка?

Для оптимизации процессов производства разработаны модели лазерных станков с различной комплектацией. Основные комплектации:

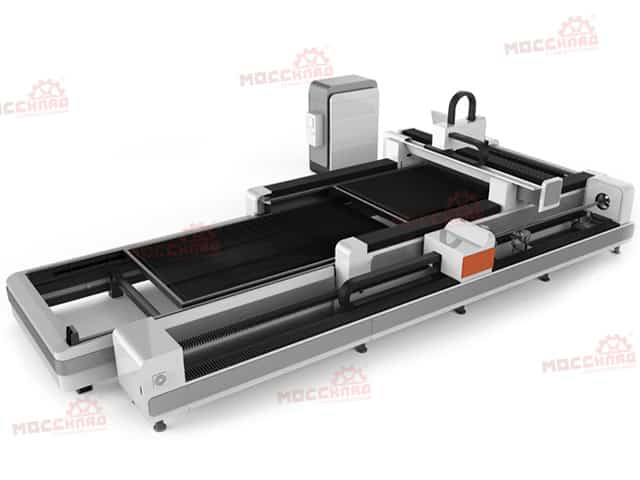

Станки для лазерной резки

Стандартная комплектация

Стандартная модель представляет собой лазерный станок с открытой станиной без дополнительных опций.

Модель с защитной кабиной

Станок лазерной резки может быть оснащен специальной защитной кабиной. Такая кабина позволяет защитить оператора от лазерного излучения, а также даёт возможность ограничить загрязнения (искры, дым, металлическая пыль) внутри рабочего пространства.

Модель со сменными столами

Если вам необходима максимальная производительность, то мы рекомендуем обратить внимание на модель со сменными столами. Наличие сменных столов даёт возможность оператору не прерывать процесс резки. Пока один рабочий стол выгружается или загружается, другой работает.

Модель с труборезом

Кроме листового металла на лазерном станке можно обрабатывать металлические трубы. Для этого необходим специальный труборез. Лазерный станок с труборезом – оптимальный вариант, если требуется обработка не только листового металла, но и профиля.

Комбинированная модель

При необходимости можно приобрести модель, оснащенную защитной кабиной, сменным столом и труборезом. Например, лазерный станок Gweike LF3015GAR. Или модель, сочетающую в себе две из трёх особенностей. Как станок лазерной резки Gweike LF3015GA c защитной кабиной и сменным столом или Gweike LF3015GCR с функцией резки трубы и сменным столом.

Какие газы использовать?

Для лазерной резки металла используют азот, кислород и воздух. Давайте разберёмся, в каких случаях какой газ используется.

Воздух

Воздух используют, если хотят сэкономить на газе при обработке тонких металлов. Такой способ не является оптимальным, так как кромка среза будет не блестящей, а рыжей из-за процессов окисления. Лазерную резку воздухом применяют для обработки нержавеющей стали 0.5-1.5 мм.

Кислород

Кислород используется для резки черного металла от 1.5 мм и больше.

Азот

Лазерная резка азотом применяется, если окисление разрезаемого металла недопустимо или по крайней мере нежелательно. Азот может использоваться для обработки листов толщиной до 25 мм.

Важно!

При лазерной резке металла обязательно необходимо использовать правильно подобранный компрессор. Это необходимое дополнительное оборудование для работы станка лазерной резки.

Компрессоры и Воздушные фильтры

Расход газа при лазерной резке

Для непрерывной работы требуется большой объём газа. Для этого мы рекомендуем вам подобрать балонную рампу или приобрести криоцилиндр. Это решит проблему частой замены баллонов с газом.

Криогенные газификаторы

Оптимизация загрузки и разгрузки листового металла

Для современного производства важно также решить проблему, связанную с выгрузкой и загрузкой материала. Мы расскажем про основные способы решения.

Кран-балка

Кран-балка – это один из наиболее востребованных видов грузоподъемного оборудования, которое используется для осуществления погрузочно-разгрузочных работ в цехах промышленных предприятий.

Консольный кран

Еще одним вариантом является использование консольного крана. Чаще всего консольные краны используются для работ на участках с ограниченным пространством.

Вакуумные траверсы

Для загрузки цельных металлических листов удобно использовать вакуумную траверсу. Она идеально подходит для работы с тонким металлом. Вакуумная траверса позволяет при помощи присосок надежно и аккуратно захватить материал, не повреждая и не царапая его.

Вакуумные подъемники

Грузоподъемные магниты

Там где не справится вакуумная траверса удобно использовать грузоподъёмные магниты. Например, при выгрузке металлических листов с отверстиями. Грузоподъёмные магниты не так дорого стоят, но зато помогают существенно экономить время. Комбинирование вакуумной траверсы и грузоподъёмных магнитов – удобное решение, которое используется на многих производствах.

Магниты для транспортировки, грузоподъемные магнитные захваты

Хранение листового металла

Чтобы получать максимальную производительность от станка лазерной резки металла, рекомендуем использовать не только модель со сменными столами, но и продумать систему хранения листового металла.

Идеальным решением для этого является оснащение производства автоматизированной системой хранения листового металла. Автоматизированные системы хранения представляют собой вертикальные высотные конструкции, состоящие из комплекса стеллажей и специальных подъёмно-транспортных устройств.

Например, в системе хранения Aalbers Сompact процесс размещения и выгрузки полностью автоматизирован.

Системы хранения листового металла

Вытяжная система

При лазерной резке черного металла образуется много газа, дыма и пыли. Необходимо продумать систему удаления газов. Мы рекомендуем использовать специальные вытяжные системы. Для каждого производства такие системы подбираются индивидуально.

Обслуживание

Станок лазерной резки является высокотехнологичным оборудованием, поэтому нуждается в грамотном обслуживании.

Для обеспечения стабильной работы станка необходимо производить диагностику и ежедневное техническое обслуживание. Для обслуживания используются различные приспособления.

Например, для очистки рабочего стола от нагара и металлического шлака мы рекомендуем инструмент для очистки стола термической резки SIDEB.

Зачистные машинки для лазерных столов

Где можно посмотреть станок лазерной резки на производстве?

Хотите разобраться во всех тонкостях работы станка лазерной резки? Оценить скорость загрузки и разгрузки материала с помощью кран-балки и вакуумной траверсы? Увидеть реальную работу станка лазерной резки, а также получить ответы на вопросы от квалифицированных инженеров?

Для этого мы приглашаем вас посетить производственную площадку МОССклад. Звоните и записывайтесь по телефону 8 (800) 333-51-02 или отправьте нам запрос.

Ссылки на оборудование, представленное в статье:

Станки для лазерной резки

Компрессоры и Воздушные фильтры

Криогенные газификаторы

Системы хранения листового металла

Вакуумные подъемники

Магниты для транспортировки, грузоподъемные магнитные захваты

Зачистные машинки для лазерных столов

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Основы лазерной резки — знания, которые вам пригодятся — Блог Станкофф.RU

- Лазеры впервые были использованы для резки в 1970-х годах.

- В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

- В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

- Во-первых, давайте посмотрим, как работает лазерная резка.

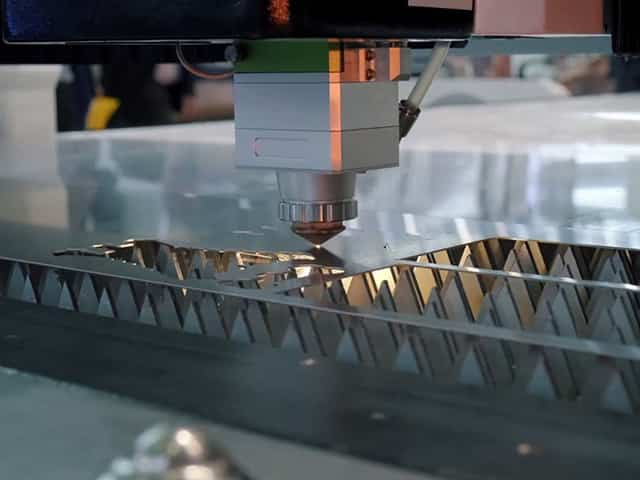

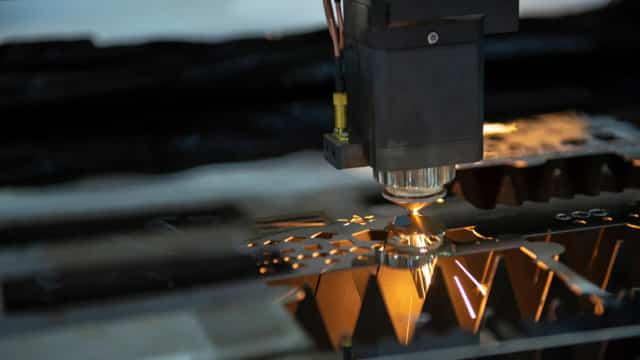

- Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

- Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

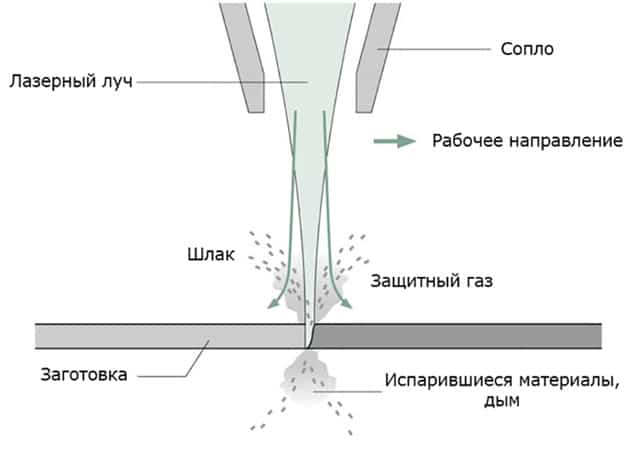

- Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

- Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

- Примечание: данная статья является переводом

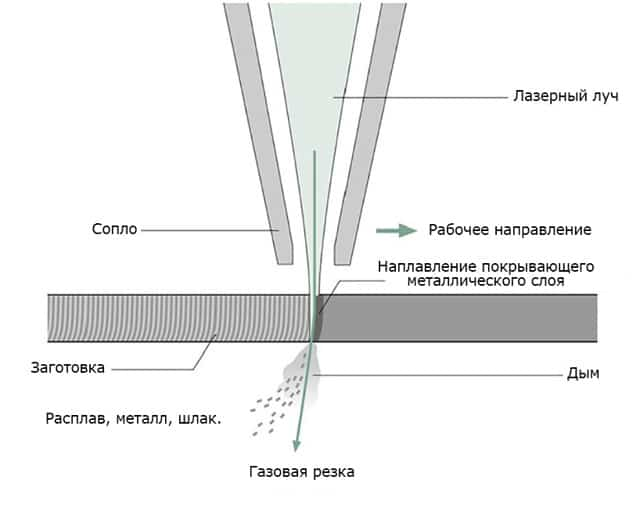

Газовая резка — это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

- Резка плавлением — это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

- В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

- Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

- Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

- Сжатый воздух также можно использовать для резки тонких листов.

- Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

- Поскольку почти 80% воздуха — это азот, резка сжатым воздухом — это, по сути, резка плавлением.

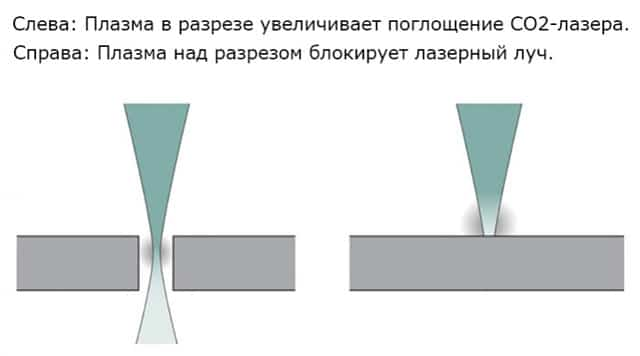

- Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

- Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

- Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

- Поэтому процесс резки также называют высокоскоростной плазменной резкой.

- Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

- Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

- Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

- Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

- Свободные электроны в металле поглощают лазер и резко нагреваются.

- Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

- В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

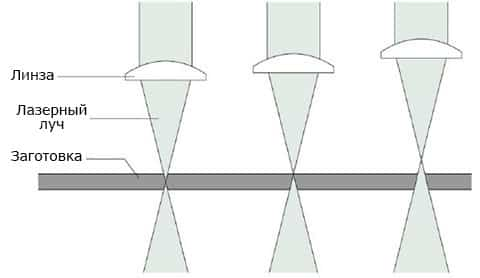

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

- Кислород и азот часто используются в качестве газов для резки.

- Чистота и давление газа влияют на эффект резки.

- При резке кислородным пламенем чистота газа составляет 99,95 %.

- Чем толще стальной лист, тем ниже давление газа.

- При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

- На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

- Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

- Для каждого типа и толщины материала имеются соответствующие данные.

- Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

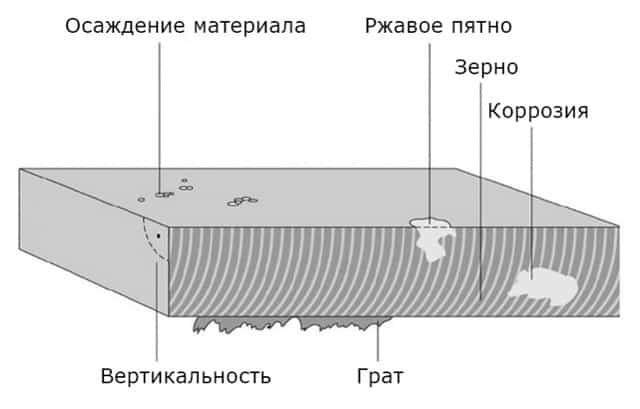

- Существует множество критериев для определения качества кромок лазерной резки.

- Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

- Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

- Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Рис.7

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Описание и применение лазерной резки металла

Лазерная резка приобретает все большую популярность ввиду того, что позволяет автоматизировать весь цикл обработки и получить изделие высокого качества. Технология разделки металла с помощью лазера делает возможным производство высокоточных деталей в полностью автономном режиме, исключающем ручной труд.

Технология лазерной резки металла

Лазерная резка и гравировка относятся к немеханическим способам обработки, равно как и плазменный метод. Они используют термическое воздействие, при котором сильно нагревается линия разреза, а металл плавится в нужном месте.

Традиционным механическим способом обработки, в основе которого лежит разница твердости режущего инструмента и заготовки, считается алмазная резка металла. Нагрева в месте разреза не происходит.

Хорошей точности и чистоты реза этот способ не дает.

Режущим инструментом в лазерной технологии является луч, который испускается с помощью специальной установки. Он фокусируется на участке с крайне небольшой площадью (не более 0,5 мм), создавая сгусток энергии высокой плотности. В точке фокусировки металл начинает достаточно быстро разрушаться (испаряться, гореть, плавиться).

Лазерному лучу помогают производить такой эффект следующие характеристики:

- Монохроматичность. Неизменность частоты и длины волны, позволяющая лучу при помощи простых оптических линз легко фиксироваться на любой поверхности.

- Направленность. Имея малый угол расходимости, луч хорошо концентрируется на нужном участке.

- Когерентность. Проходящие в луче волновые процессы колеблются согласованно и вызывают резонанс, который во много раз усиливает мощность излучения.

Дальнейшее воздействие вызывает испарение материала, т. к. температура в контактной зоне достигает точки кипения. Теплопроводность металла способствует перемещению пятна плавления вглубь разрезаемой заготовки.

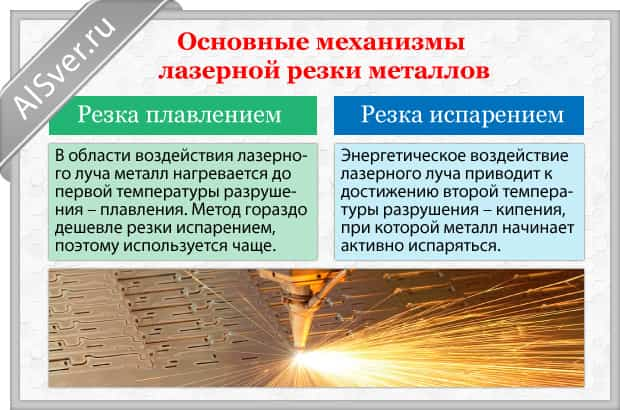

Выделяют 2 механизма резки лазером: плавлением и испарением. Применение второго метода возможно только на тонком металле. К тому же большая мощность установки потребует соответствующих энергозатрат, что не всегда экономически оправданно.

Вариант резки плавлением получил гораздо более широкое распространение, т. к. затраты энергии намного ниже.

При способе обработки методом плавления используется вспомогательный газ (аргон, азот, гелий или воздух), вдуваемый в зону реза специальными установками.

Кислород, используемый в качестве вспомогательного газа, выполняет следующие важные задачи:

- выдувает из области резки капли расплавленного металла и отходы горения, обеспечивая поступление газа в режущую зону;

- активизирует окислительные процессы в металле, тем самым снижая его отражающие качества;

- при поступлении кислорода металл горит интенсивнее, дополнительно выделяющаяся теплота увеличивает лазерное воздействие.

Алюминий

Лазерная резка алюминия обладает некоторыми особенностями, которые обуславливаются свойствами самого металла. Работать с алюминием сложнее, чем с другими материалами. Благодаря своим оптическим и теплофизическим характеристикам металл имеет высокую отражающую способность и поглощает лазерное излучение плохо.

Для резки алюминия потребуется мощность лазерного излучения гораздо большая (в 2-3 раза), чем для разделки углеродистых сталей. Это необходимо из-за высоких коэффициентов теплопроводности, отражения излучения и температуры плавления образовавшихся тугоплавких оксидов. Приходится использовать для обработки металла оборудование, обладающее более мощной режущей способностью.

Рекомендуется разрезать металл на невысоких скоростях обработки, т. к. это позволит предотвратить образование повреждения поверхности и добиться лучшего качества работы. Резка заготовок с малыми толщинами должна производиться в импульсном режиме работы устройства, благодаря этому уменьшается область нагрева поверхности в зоне резания и снижается риск деформации детали.

С толстым металлом советуют работать в микроплазменном режиме. Плазма образуется под действием паров легко ионизируемых элементов (цинк, магний и др.), она нагревает металл до температуры плавления с минимальными энергетическими затратами.

Вспомогательным газом чаще является азот, он поступает в область резания под давлением более 10 атм. Плоскость реза имеет немного шероховатую и пористую структуру, на нижней кромке наблюдается небольшое количество легкоудаляющегося грата (излишков металла). С ростом толщины заготовки понижается качество реза. Процесс показан на видео:

Нержавейка

Самой сложной признается лазерная резка нержавейки. Этот материал обладает большой стойкостью к разрушению, поэтому другим видам обработки он плохо поддается.

Часто только лазерный метод бывает единственно возможным способом резки листового материала, т. к. при высоких температурах алюминий окисляется, а на поверхности образуются холодные трещины.

Крайне затруднительна и неэффективна бывает механическая резка металла.

Сложности обработки материала обусловлены следующими качествами нержавеющих сталей:

- наличие в составе большого количества легирующих присадок способно привести к зашлаковыванию поверхности реза;

- затрудняется подвод лазерного луча к режущей зоне из-за формирования тугоплавких оксидов, вследствие чего расход энергии увеличивается;

- для сталей высокохромистых и хромоникелевых характерна низкая текучесть, что сильно осложняет процесс резания.

При таком способе резки нержавейки применяется хорошо очищенный азот, который поступает под давлением до 20 атм. Когда резке подвергаются толстые заготовки, пятно луча заглубляется в материал для обеспечения хорошего доступа газа. При этом входное отверстие будет иметь больший диаметр, и поступление азота в область расплава возрастает.

Медь

Лазерная резка меди сильно осложняется достаточно высокой теплопроводностью металла и большим коэффициентом теплоемкости, что накладывает некоторые ограничения на применяемое оборудование. Обработка этого металла лазером должна производиться на малых скоростях с наименьшим размером пятна контакта и при больших значениях мощности излучения.

Оптимальными для резания являются медные листы не более 0,5 см толщиной. Сложный технологический процесс не позволяет нормально работать с толстыми медными заготовками. Возможно только простое раскраивание. Резка будет экономически невыгодной из-за необходимости применения оборудования чрезмерно большой мощности.

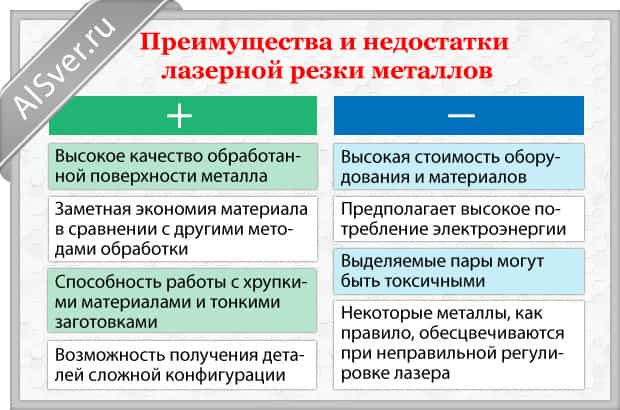

Преимущества и недостатки

Резка с помощью лазера имеет ряд неоспоримых преимуществ при сопоставлении с другими видами обработки. Выделяют следующие положительные характеристики:

- приемлемый диапазон обрабатываемых толщин: лазерная резка алюминия — 0,2-2 см, нержавейка — резка листов толщиной до 1,2 см, углеродистая сталь — 0,5-2 см, латунь и медь — 0,2-1,5 см;

- ширина реза от 0,1 до 1 мм;

- исключение непосредственного контакта режущего элемента с поверхностью обрабатываемой заготовки, что позволяет работать с хрупкими и ломкими материалами;

- отсутствие потребности в дополнительной финишной обработке;

- высокая производительность (особенно при сопоставлении с резкой металла кислородом);

- простота и легкость управления оборудованием на производстве: чертеж изделия, выполненный в специальной графической программе, просто загружается в блок управления;

- высокая скорость разделки тонколистового проката;

- экономный расход материала за счет компактного расположения деталей на листе раскроя;

- резка металла под углом и в различных направлениях;

- изготовление изделий сложных форм;

- экономически выгодное производство изделий малыми партиями, когда операции штамповки и литья нецелесообразны;

- высокая точность разреза с ровными краями без наплывов и заусенцев, позволяющая передавать детали от места резки сразу на участок сварки металлов.

Надо отметить и отрицательные стороны резки лазером:

- высокая стоимость;

- низкая продуктивность при резке бронзы, алюминия, легированной стали и латуни;

- невозможность разделывать заготовки любой толщины;

- вследствие подкаливания материала в зоне пятна резки возможны трудности последовательного проведения лазерной резки и гибки металла.

Оборудование

Находят применение несколько вариантов оборудования:

- Твердотелое оборудование. Рабочим элементом является кристалл рубина (алюмоиттриевый гранат, неодимовое стекло). Угол подачи потока света на искусственный рубин будет иметь четкое значение. Установка относительно небольшой мощности применяется как для гравировки металла, так и для резки цветных металлов. Слесарное дело в небольшом цехе получит хорошее подспорье. Небольшие станки возможно использовать для работы своими руками.

- Газовая установка. В оборудовании для лазерной резки металла газ является активным элементом, который заряжается при прохождении через электрическое поле. Затем газы начинают выпускать монохроматическое световое излучение. Большую востребованность имеют щелевидные модели, использующие углекислый газ. Подобные установки для резки металла мощные и простые в работе, но при этом небольших размеров.

- Газодинамическая установка. На устройствах этого типа лазерная резка металла будет достаточно дорогой процедурой, т. к. оборудование мощное и сложное. Газ (чаще углекислый) разогревается до чрезвычайно высоких температур (2000-3000°C), затем при прохождении через узкое сопло он расширяется. При последующем охлаждении излучается энергия, которая идет на формирование луча. Качество получаемых изделий настолько хорошее, что их можно сразу направлять на гибочный участок.

Станок для лазерной резки

Все станки, на которых осуществляется лазерная резка и гравировка, содержат несколько необходимых компонентов:

- Излучатель. Порождает пучки лазерных лучей.

- Система перемещения лазерного излучения и система формирования луча. Перемещает лазерные пучки, формирует 1 большой луч и, пользуясь системой фокусировки, направляет в нужное место.

- Система образования и транспортировки газа. Готовит необходимый состав и нужное количество рабочего газа, а затем через сопло доставляет его к месту резки.

- Устройство координации. Перемещает в пространстве луч и обрабатываемый объект.

- Система автоматического управления. Проверяет и регулирует работу всего оборудования, командует координатным устройством, системой транспортировки и формирования луча и газа.

Лазерная резка алюминия производится исключительно на станках с ЧПУ, все настройки и операции происходят автоматически в соответствии с программным обеспечением. Это позволяет получить изделия лучшего качества, чем при разделке пилой, электродом или отрезным алмазным диском.

Предназначение лазерного оборудования

Технологические устройства для резки по металлу лазером характеризуются несколькими параметрами:

- составом газовой струи и ее давлением;

- типом обрабатываемого материала;

- мощностью излучения и его интенсивностью.

Существуют специализированные станки для резки труб, а также для работ с мягкими и пластичными металлами. Технология лазерной резки приобретает все более широкое распространение, т. к.

дает возможность существенно снизить трудоемкость технологического процесса и свести использование ручного труда к минимуму.

Для изготовления всевозможных металлических деталей и декоративных элементов из листов материала разной толщины все чаще используется лазерная резка металла.

Каким газом лучше резать металл на лазерном станке: азот, кислород или воздух?

Лазерная резка металла не обходится без вспомогательного газа. Его подают в зону реза в сжатом виде, для чего используются специальные сопла.

При резке металла лазером материал в месте воздействия расплавляется оптическим лучом, а с помощью потока газа удаляются излишки расплава, пары металла. Важно, чтобы сохранялся четкий контур.

Помимо этого, вспомогательный газ выполняет еще несколько функций:

- охлаждение краев разреза, благодаря чему отсутствуют тепловые деформации, и это является одним из основных преимущества лазерной резки;

- защита оптики излучателя от расплавленного металла;

- сжатый газ в зародыше гасит возможность образования плазмы, которая может неконтролируемо изменять параметры резки.

Если использовать инертный газ, края разреза отсекаются от воздействия воздуха. Активный газ наоборот, включается в тепловую реакцию и ускоряет процесс резки.

В какой среде режут металл лазером

При лазерном раскрое металла применяется несколько видов газов:

- кислород — активный газ, ускоряет реакцию окисления;

- аргон, гелий, другие вещества из этой группы — они являются инертными газами, не взаимодействуют и препятствуют окислению;

- азот — его можно назвать условно инертным газом, поскольку он вступает в химические реакции, образует соединения, но не участвует в процессе окисления.

- атмосферный воздух.

Каждый вид газов имеет свои преимущества и недостатки. Чистые инертные газы используются редко в силу своей дороговизны. Чаще всего применяют кислород, азот и сжатый воздух. Выбор зависит от параметров обработки, вида металла.

Кислород и азот закачиваются под давлением в газовые баллоны, каждый в свои, хотя существуют и другие способы хранения. Для подачи газа в зону реза достаточно установить на баллон редуктор для регулировки давления, и соединить его шлангом со станком.

Атмосферный воздух подается при помощи компрессора, с помощью которого в магистраль нагнетается нужное давление. Обычно это несколько атмосфер. При использовании сжатого воздуха необходима эффективная система очистки.

Примеси масла, частицы воды оседают на защитном стекле лазерной головки, что делает его менее прозрачным. В конечном итоге светопроницаемость стекла быстро снижается, его приходится менять.

Помимо стекла загрязняется вся воздушная магистраль.

Воздух используется еще и в пневматических системах, а не только для резки. Как правило, лазерные станки по металлу поставляются со встроенной системой очистки воздуха, предназначенного для пневматики, поэтому дополнительные фильтры не нужны.

Каким газом лучше резать металл, кислородом или азотом

С экономической точки зрения выгоднее кислород. Азот обходится дороже. В технологическом плане все зависит от того, какой металл подлежит раскрою.

Кислород

Эти газ является окислителем, он участвует в экзотермических реакциях и действует как катализатор. С увеличением количества выделяемого тепла ускоряется процесс резки, станок работает эффективнее и быстрее.

Но действие окислителя распространяется и на кромки, а это крайне нежелательно. Если точно рассчитать параметры, этот побочный эффект при обработке черной и низколегированной стали можно нивелировать. При раскрое нержавеющей стали процесс контролировать значительно сложнее.

Под действием высоких температур и избыточной концентрации кислорода металл кромки окисляется, и попросту горит, при этом весьма вероятен прожиг материала.

Соответственно, металл теряет свое главное свойство — противостоять коррозии.

То есть лазерная резка нержавеющей стали в кислородной среде не позволяет добиться качественного раскроя и превращает материал кромки из нержавейки в ржавейку.

Азот

Этот газ считается условно инертным, его содержание в атмосферном воздухе превышает 70%, поэтому получать его легко. В отличие от аргона он соединяется с другими веществами, участвуют в химических реакциях.

Инертными его считают, потому что он не является окислителем, горения, и образования плазмы в среде азота не происходит. Этому способствует охлаждение металла в зоне реза и эффективное удаление расплава.

С помощью азота разрезают следующие материалы

- нержавеющая сталь;

- высоколегированная сталь;

- никель:

- алюминий.

Азот позволяет обрабатывать и черные металлы, но здесь он сильно уступает по производительности кислороду. Процессом окисления, вызываемым кислородом, можно пренебречь, поскольку нержавеющих свойств изначально не было, и сохранять нечего.

Существуют материалы, которые невозможно качественно разрезать азотом, не говоря уже о кислороде. Один из них — достаточно распространенный в определенных сферах титан.

Азоту не хватает инертности, он вступает с титаном в реакцию, и в итоге начинает крошиться, меняет свойства и структуру. В данном случае необходим газ с более выраженными нейтральными свойствами, каким является аргон.

Он не взаимодействует ни с какими материалами.

Если использовать сжатый воздух

Лазерная резка металла в среде атмосферного воздуха не обладает преимуществами азотной и кислородной резки. Основное достоинство — экономическая выгода за счет доступного сырья. Достаточно обзавестись компрессором и закачивать бесплатный воздух. Но не все так просто.

Во-первых, скорость резки в воздухе немного выше, чем в азоте, поскольку какое-то количество кислорода в нем содержится. Но она намного уступает производительности в кислородной среде. Удлинившийся по времени процесс увеличивает затраты электроэнергии, а вместе с ней и стоимость обработки.

Во-вторых, воздух нуждается в фильтрации. Пары масла и капли влаги негативно влияют на защитные стекла лазерных излучателей. Это требует регулярной замены фильтров, а иногда и очистки всей магистрали, если она все же засорилась, что связано с дополнительными затратами.

В-третьих, давление воздуха в станке должно составлять 1,6–1,8 МПа. Чтобы получить его после всех систем очистки и фильтрации, на входе компрессор должен накачивать 20 —25 МПа. Такой агрегат стоит серьезных денег. Операционные платежи при использовании воздуха, конечно меньше, чем при использовании газов. Но тут необходимо взвесить, насколько быстро окупятся первоначальные вложения.

Получается, что воздух все же не бесплатен, помимо текущих расходов требует серьезных разовых вложений. В воздушной среде можно резать материалы толщиной не больше 1,5 мм. При раскрое нержавеющей стали кромка желтеет, такое действие оказывает содержащийся в воздухе кислород. Если предполагается работать с разными металлами, лучше использовать газы.

Каким должно быть давление газа при лазерной резке металла

Азот и кислород подаются в рабочую голову от баллона через редуктор. Для корректной работы на кислороде необходимо точно и оперативно регулировать давление, для чего станки Rabbit и Elixmate оборудуются специальным регулятором давления SMC японского производства.

В первой фазе процесса резки лазерный луч должен пробить металл насквозь, для этого необходимо поддерживать давление в диапазоне 0,15 – 0,2 МПа. В дальнейшем поддерживается давление 0,5–0,6 МПа, и этот перепад обеспечивает регулятор давления.

Когда нет угрозы разбрызгивания расплавленного металла, и пробивать и резать металл можно при более высоком, но одинаковым давлением газа. Следует помнить, что на регулятор нельзя подавать давление, превышающее 1 МПа.

Он или сбросит избыток, или выйдет из строя.

При использовании азота нормальное давление составляет 1,6–1,8 МПа, то есть в 3 раза больше, чем расход кислорода. Этим и обусловлена дешевизна кислородной резки. Но при использовании кислорода необходимо точно настраивать оборудование и параметры процесса. Даже небольшие отклонения приводят к существенному ухудшению качества реза.

В чем хранится газ

Газ поставляется в следующих емкостях:

- баллоны по 40 или 70 л. Это не самый оптимальный вариант, такие баллоны приходится часто менять;

- матрица баллонов — представляет собой 25 единиц, обвязанных шлангами. Такого количества хватает на длительное время, но возникают сложности заправкой и транспортировкой, они занимают много места;

- газификатор — сосуд увеличенной емкости, в котором газ содержится в сжиженном виде. Это наиболее предпочтительный вариант, поскольку такой газ чище и его расход меньше.

Не стоит гнаться за сверхчистым газом, с большим количеством девяток после запятой. Достаточно иметь степень очистки 99,99%.

Специалисты компании ALL-READY обладают большим опытом настройки лазерных станков, оптимизации процесса обработки. Если вы запишетесь на трехдневные курсы, все непонятные термины и параметры перестанут быть загадкой, станут ясны все нюансы работы с лазерным оборудованием для резки металла.

Каким газом резать металл: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

Азот

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения.

Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае — просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться.

Конденсат с ресивера летит, вот это вот всё.

И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег.

ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке.

Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.