- Токарный станок 16К20

- Токарно винторезный станок 16к20.Узлы и технические характеристики

- Токарно винторезный станок 16К20. Информация по применению. История изобретения

- Узлы и конструктивные особенности токарного станка 16К20

- Токарно винторезный станок 16К20.Технические характеристики

- Характеристики обрабатываемых деталей на станке 16К20

- Токарно-винторезный станок 16К20

- Технические характеристики 16К20

- Органы управления станка 16К20

- Рукоятки:

- Кинематическая схема 16К20

- Главное движение

- Движение подачи

- Продольная и поперечная подачи суппорта

- Нарезание многозаходной резьбы

- Обработка фасонных поверхностей

- Регулировка станка 16К20

- Похожие материалы

- Токарно-винторезный станок 16К20

- Токарно-винторезный станок 16К20 сегодня

- Новый токарно-винторезный станок 16К20

- Основные узлы токарно-винтового станка модели 16к20 и их назначение

- Технические характеристики станка мод. 16к20

16К20 представляет собой универсальный токарно-винторезный агрегат, на котором можно производить нарезание модульной, метрической, питчевой и дюймовой резьбы, а также осуществлять широкий спектр токарных процедур (сверление с использованием разных видов сверл, зенкерование и так далее) с изделиями из горячекатаного и холоднокатаного проката. Он пришел на смену устаревшему в техническом плане станку 1К62, который описываемая нами установка превосходит по всем без исключения показателям:

- безопасности использования;

- надежности в работе;

- точности;

- удобству обслуживания;

- долговечности при активной эксплуатации;

- производительности.

Рекомендуем ознакомиться

Агрегат чаще всего применяется при единичном и мелкосерийном производстве в ремонтных и инструментальных производственных цехах на получистовых и чистовых работах.

Ключевые особенности станка:

- жесткая станина, выполненная в коробчатой форме, стоит на основании монолитного типа, она снабжена шлифованными калеными направляющими;

- детали, подвергаемые токарной обработке, крепятся в патроне либо в центрах;

- стабильность фиксации резца в агрегате обеспечивается особой конструкцией его держателя;

- шпиндель установлен на подшипниках качения прецизионной группы;

- безопасность использования оборудования гарантируется комплексом блокировочных и ограждающих механизмов;

- простота установления показателя передвижения поперечных и резцовых салазок при эксплуатации обеспечена линейками (масштабными), которые оснащаются визирами;

- на фартуке установки имеется качественное устройство отключения подачи суппорта.

Станок был настолько популярен в СССР и Европе, что многие известные производители выпускали большое количество его аналогов:

- Московский комбинат «Красный Пролетарий» – МК6058 (6057, 6056);

- Астраханский завод – 16В20П и 16В20;

- Житомирское предприятие автоматических станков – ЖА–805;

- Самарский станкостроительный комбинат (Средневолжский) – 16Б16 и ряд модификаций к нему, а также серию «Samat 400»;

- швейцарская фирма «Jet» – GH-1840 ZX, болгарская «Враца» – CU402, китайские «Anhui Chizhou» – CD6140A, «Bochi» – BJ1630G, CS6240, CS6140 и «SMTCL» – CA6240B, CA6140A;

- «Веркон» в Киеве – КА–280;

- «Вистан» в Витебске – 16ВТ20П и 16ВТ20.

К важнейшим техпоказателям агрегата принято относить следующие его характеристики:

- частота вращения шпинделя: наибольшая – 1600 об/мин, наименьшая – 12,5 об/мин;

- максимальное сечение обрабатываемой детали: 310 мм – над выемкой, 220 мм – над суппортом, 400 мм – над станиной;

- быстрые перемещения (скорость): поперечные – 1,9 м/мин, продольные – 3,8 м/мин;

- пределы шагов: 56–0,5 для модульных и питчевых резьб (измеряются, соответственно, в модулях и в диаметральных питчах), 0,5–112 ниток/дюйм для дюймовых и 0,5–112 мм для метрических;

- максимальная длина заготовки – 2000 мм;

- число подач – 24 и 22 (для поперечных и продольных подач, диапазон коих равняется, соответственно, 0,025–1,4 мм/об и 0,05–2,8 мм/об);

- максимальный вес детали, которую может обработать станок – 1300 кг;

- число скоростей шпинделя (прямых) – 22;

- сечение отверстия в шпинделе – 52 мм.

Вес станка 16К20 может быть разным, что зависит от показателя его длины:

- 3685 кг для агрегата с длиной 3795 мм;

- 3225 кг для длины 3195 мм;

- 3005 кг для длины 2795 мм;

- 2835 кг для длины 2505 мм.

Мощность станка 16К20 составляет 11 кВт. Именно таким показателем характеризуется двигатель гидростанции и главного привода рассматриваемого нами токарного универсального агрегата. Запускается он оператором при помощи кнопки, замыкающей электрическую цепь контакторной катушки (при этом контактор переходит в режим самопитания).

В электросхеме станка также предусмотрено наличие других управляющих кнопок и переключателей, которые:

- управляют перемещениями суппорта и каретки на высоких скоростях (толчковая кнопка)

- останавливают двигатель;

- останавливают и запускают электрический насос охлаждения.

- Конструктивно предусмотрено и реле времени, которое ограничивает холостой ход двигателя.

- Управление станком осуществляется при помощи следующих рукояток:

- задания типа работ – вида резьбы и подачи;

- зажима пиноли;

- контроля за фрикционной муфтой;

- передвижения (ручного) каретки и поперечных салазок;

- установки значения шага резьбы и подачи;

- выключения (при выполнении резьбы напрямую) коробки подач;

- установки количества оборотов шпинделя;

- выключения/включения ходового винта (точнее его гайки);

- автоматического вводного выключателя;

- крепления пиноли;

- выбора левой и правой резьбы;

- выбора увеличенного и нормального шага резьбы.

При сборке агрегата на станину жестко монтируется шпиндельная бабка. В тех случаях, когда требуется произвести ее регулировку в процессе использования станка, следует выполнить демонтаж коробки подач и при помощи регулировочного специального винта подкорректировать расположение шпинделя (его оси). Сделать это несложно благодаря наличию пробных проточек.

Регулировку подшипников (шпиндельных) допускается осуществлять наладчикам, имеющим опыт работы с таким оборудованием. При этом нужно обязательно перед подобной процедурой проверить весь шпиндельный узел на жесткость, используя динамометр и домкрат. С помощью последнего к фланцу шпинделя прилагают снизу вверх усилие, отмечая величину отклонения шпинделя.

16К20 показал себя в качестве высоконадежного станка, эффективность использования которого, тем не менее, снижается в процессе эксплуатации. Для поддержания работоспособности агрегата на должном уровне и восстановления заводских технических характеристик токарного станка 16К20 его необходимо регулярно осматривать, проводить средние и малые ремонты, а также периодические капремонты.

Под малым ремонтом (он осуществляется чаще всего) понимают комплекс следующих процедур:

- зачистка резцовой головки и ее промывка;

- разборка (частичная) коробки, подач, шпиндельной бабки, фартука и иных механизмов, которые больше всего подвержены загрязнениям, их промывка и тщательный осмотр на наличие дефектов и поломок;

- зачистка царапин и забоин на задней бабке, станине, суппорте, каретке;

- проверка зубчатых муфт, работы рукояток и кнопок управления, всех видов ограничителей (предохранительных, блокирующих);

- замена втулок, которые имеют признаки изношенности, регулировочных и крепежных элементов держателей резца;

- зачистка прижимных планок, заусенцев на шлицах и шестернях, регулировочных клиньев;

- устранение утечек в смазочном механизме и его промывка;

- проведение испытаний агрегата на нагрев и шум, чистоту и точность обрабатываемой заготовки;

- проверка функциональности пневматических узлов станка.

При малом ремонте, кроме того, составляется список всех его узлов и деталей, которые требуется заменить при ближайшем запланированном ранее капитальном либо среднем ремонте.

Источник: http://tutmet.ru/tokarno-vintoreznyj-stanok-16k20-tehnicheskie-harakteristiki.html

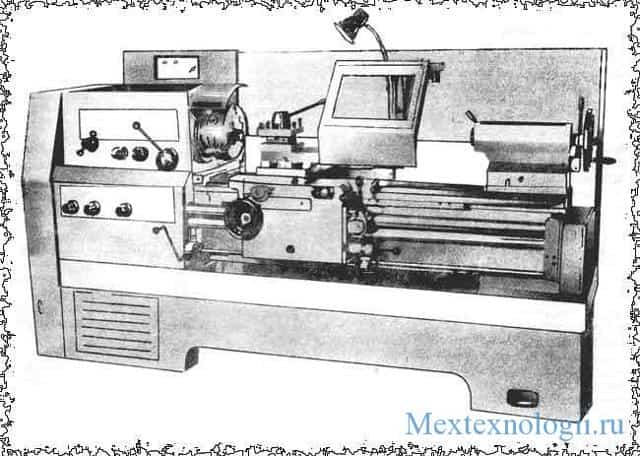

Токарный станок 16К20

Токарный станок модели 16К20 является типичным и наиболее распространенным представителем класса токарно-винторезных станков.

Станки этого класса — универсальные станки токарной группы и предназначены для обработки деталей типа дисков, валов, втулок и обеспечивают обработку точением внутренних и наружных цилиндрических, конических, торцевых, фасонных поверхностей, прорезку канавок и отрезку, сверление, зенкерование и развертывание отверстий, нарезание различных типов наружных и внутренних резьб резцами, метчиками и плашками, а также накатывание рифленых поверхностей, выглаживание и раскатку поверхностей. Станки такого типа применяются в основном в единичном и мелкосерийном, а также в ремонтном производстве. Масса станка,которая измеряется весами bestves.com.ua, составляет 1826 кг .

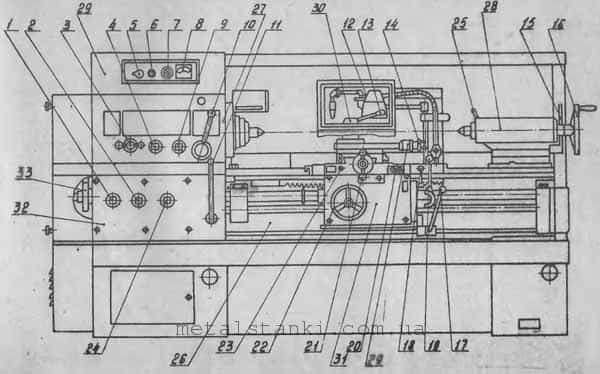

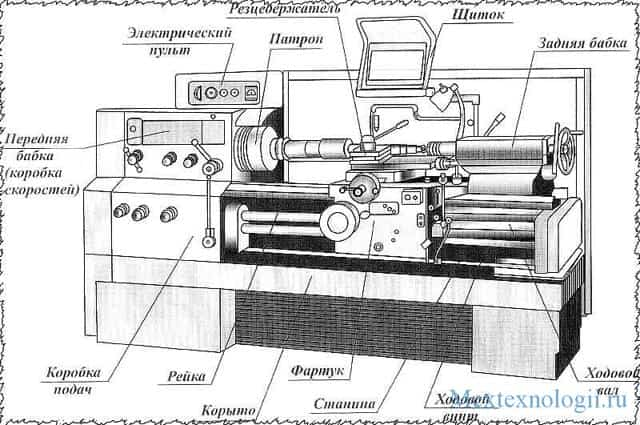

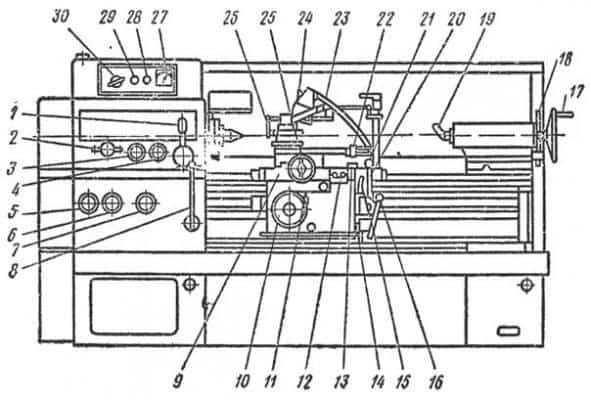

Устройство и органы управления токарного станка 16К20

Характерными размерами станков токарной группы являются наибольший диаметр обработки над станиной(характеризует наибольший диаметр заготовки обрабатываемой на станке) и расстояние между центрами характеризует наибольшую длину обрабатываемой заготовки).

- ручка установки подачи и шага резьбы;

- ручка установки подачи и типа нарезаемой резьбы;

- установка частоты вращения шпинделя;

- установка основного или крупного шага резьбы;

- автоматический выключатель;

- сигнальная лампа;

- выключение насоса подачи СОЖ;

- указатель нагрузки станка;

- установка направления резьбы (левое, правое);

- установка ряда чисел оборотов шпинделя;

- управление фрикционной муфтой главного привода;

- лампа местного освещения;

- закрепление и поворот резцовой головки;

- ручное перемещение резцовых салазок;

- крепление пиноли задней бабки станка;

- маховик перемещения пиноли задней бабки;

- управление фрикционной муфтой главного привода;

- включение и выключение гайки ходового винта;

- управление перемещениями каретки и поперечных салазок суппорта;

- включение и выключение электродвигателя;

- ручное перемещение салазок суппорта;

- маховик ручного перемещения каретки;

- смазка направляющих каретки и поперечных салазок суппорта;

- установка подачи и шага резьбы и отключения коробки подач при нарезании резьбы напрямую;

- зажим пиноли задней бабки;

- станина станка;

- шпиндельная бабка;

- задняя бабка;

- суппорт;

- резцовая головка;

- фартук;

- коробка подач;

- коробка передач.

Основание — чугунная отливка прямоугольной формы. В основании расположены приводной электродвигатель, агрегат гидростатики и охлаждения.

Станина — деталь, на которой установлены основные узлы станка. В верхней части станина имеет направляющие, по которым перемещаются суппорт и задняя бабка станка.

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений.

Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе.

Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

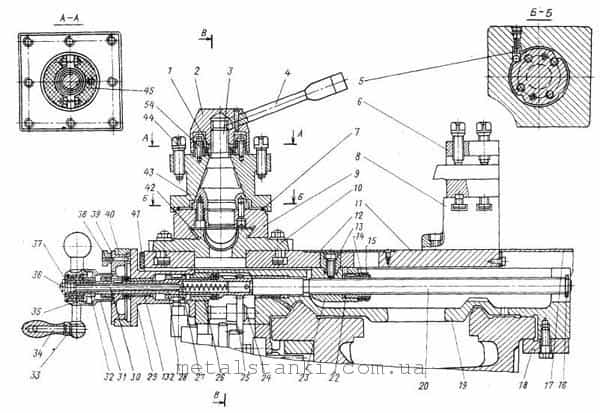

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Суппорт — служит для установки режущего инструмента и сообщения ему движения подачи. Суппорт состоит (рис.4) из каретки продольного перемещения 4, поперечных салазок 5, по воротной части 6, резцовой каретки 7 с резцедержателем 8. Резцовая каретка может устанавливаться под углом к оси центров станка для обработки конических поверхностей.

В коническом отверстии пиноли задней бабки могут устанавливаться неподвижные и вращающиеся центра, для поддержки заднего конца заготовок, а также осевой инструмент для обработки центральных отверстий.

Задняя бабка перемещается по направляющим станины вручную, в требуемом положении закрепляется при повороте рукоятки. Пиноль перемещается при вращении маховичка,в требуемом положении закрепляется поворотом рукоятки.

Источник: http://www.metalstanki.com.ua/tokarnie-stanki/torarniy-stanok-16k20

Токарно винторезный станок 16к20.Узлы и технические характеристики

Всем привет! Рад приветствовать вас на моем блоге mextexnologii.ru. Токарно винторезный станок 16К20, его характеристики, основные узлы и схемы мы рассмотрим в сегодняшнем посте. Тема слегка заезженная но я постараюсь внести немного креатива в свой рассказ.

Токарно винторезный станок 16К20. Информация по применению. История изобретения

Токарно винторезный станок 16К20. Информация по применению. История изобретения

Токарный станок 16К20 — служит для выполнения различных токарных операций механической обработки. На таком оборудовании можно с достаточно высоким качеством получать цилиндрические поверхности различных размеров. Приставка винторезный говорит о том, что на нем можно нарезать резьбы, червяки и такого типа детали.

Изобретен токарный винторезный станок еще в 1717 году. Он был с механизированным суппортом и имел гитару сменных колес коробки скоростей. Это изобретение пришло в светлую голову великому физику, математику и отличному механику Андрею Константиновичу Нартову. Про этого великого человека можно прочитать здесь.

Скажу вам, что когда данное оборудование было предъявлено на суд знаменитых механизаторов, то поддержку Андрей Константинович не получил. Его коллеги сочли данное изобретение не перспективным и оно было отправлено в долгий ящик.

Воплотили в жизнь его детище только в 1800 году, уже после его смерти. По этому официальное изобретение токарно винторезного станка считается 1800 год.

Узлы и конструктивные особенности токарного станка 16К20

- Передняя бабка. Это сердце и мозг данного типа оборудования. В ней сосредоточены все основные механизмы приводящие шпиндель во вращение. Да и сам шпиндель находится в ней.

- Коробка подач. Само ее название говорит за себя. В этой части токарно-винторезного станка находится гитара шестерен отвечающая за регулировку скорости подачи суппорта с резцами.

- Электрический пульт. На нем располагаются как тумблер вкл/выкл, так и различные электрические кнопки управления узлами и механизмами станка.

- Станина. Именно на этой чугунной массе устанавливают все необходимое оборудование. Станина должна быть жесткой и массивной. В современном станкостроении станины изготавливают из специального бетона. Это позволят достичь большой точности изготавливаемых деталей, так как там исключены пластические (усталостные) деформации. Я думаю, что на эту тему мы побеседуем в отдельной статье.

- Рейка. На ней располагаются направляющие по которым как корабль в море скользит суппорт.

- Корыто. Это вспомогательная часть токарного станка. Предназначено для временного хранения стружки которая будет струится в него при токарной обработке. По окончанию смены из корыта стружка выгребается и высыпается в ящик для стружки. В более современных видах такого типа оборудования удаление стружки механизированно и автоматизировано.

- Фартук. На нем располагаются лимбы (это штурвалы для перемещения суппорта). Так же на нем могут располагаться различные кнопки и тумблеры в зависимости от модели станка.

- Ходовой винт. Собственно этот винт и превращает обычный токарный станок в токарно-винторезный. С его помощью мы можем получать резьбовые поверхности и изготавливать червячные валы.

- Ходовой вал. Привод в движение суппорт с резцедержателем. Собственно и все.

- Задняя бабка. Странное конечно название «бабка». Обычно она используется для установки центра для поддержки длинных валов и тел вращений. К примеру представьте если вам необходимо обработать вал длинной более 1 метра. Один конец вы зажмете в патроне а второй будет так колбасить, что вы даже не подведете резец. А если вы подведете заднюю бабку и подопрете его задним центром, то сможете спокойно его проточить

- Щиток. Используется исключительно для обеспечения безопасности при работе на токарном станке. Защищает глаза токаря от разлетающейся в разные стороны стружки.

- Резцедержатель. В него устанавливаются резцы и различные приспособления. В классическом исполнении в него можно установить до 4 резцов одновременно. Видите там сверху рукоятка, она необходима для фиксирования (зажатия) резцедержателя в определенном положении. Он так же вращается вокруг своей оси.

- Патрон. В него устанавливается заготовка. Зажать ее можно с помощью специального ключа. В современно производстве зажим происходит автоматически с помощью гидравлики.

Читайте еще: Универсальный заточной станок. Основные элементы конструкции

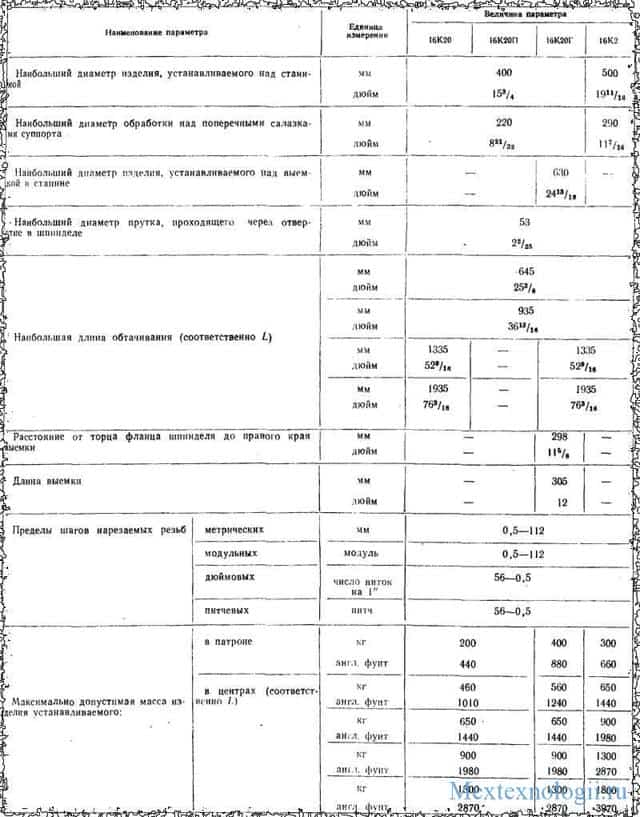

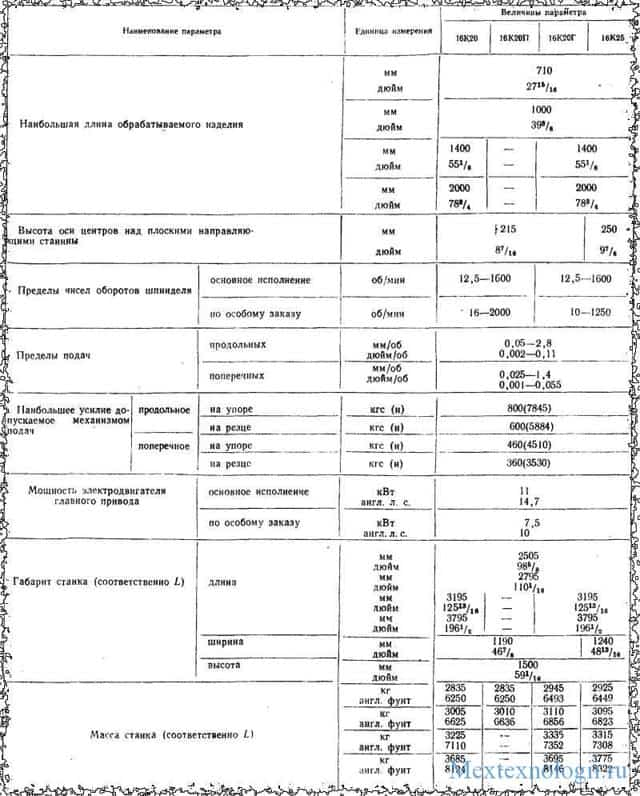

Токарно винторезный станок 16К20.Технические характеристики

К техническим характеристикам станка можно отнести основные параметры и режимы на которых работает токарно винторезный станок 16К20. Все это вы найдете в паспорте который прилагается к оборудованию. Вот копия из паспорта станка 16К20.

Характеристики обрабатываемых деталей на станке 16К20

В паспорте вы найдете так же информацию на обрабатываемые детали. Например вам предложат обработать деталь с наружным диаметром 1,5 метра, а в паспорте максимальный диаметр обрабатываемой детали например 500 мм. Значит эту деталь ставить на станок нельзя иначе будет беда. Вот копия с паспорта на станок 16К20.

- В дополнение темы посмотрим видео обзор станка 16К20

Как обычно для своих читателей информация для скачивания. Сегодня это паспорт на токарно винторезный станок 16К20. Для скачивания необходимо лишь поделиться данной статьей в социальных сетях.

На этом все. Я считаю, что вышеуказанной информации про токарно винторезный станок 16К20 вполне достаточно для общего понятия. Если вы решите более углубленно изучить эту тему, то литература вам в помощь. Кстати в этом паспорте который я предложил для скачивания все очень подробно описано.

С вами был Андрей! ПОКА!

Источник: http://mextexnologii.ru/oborudovanie/tokarno-vintoreznyj-stanok-16k20-osnovnye-uzly-i-tehnicheskie-harakteristiki/

Токарно-винторезный станок 16К20

Универсальный токарный станок 16К20 повышенной точности предназначен для выполнения различных токарных работ, в том числе для нарезания метрической, дюймовой, модульной, питчевой резьб повышенной точности.

Технические характеристики 16К20

Техническая характеристика токарно-винторезного станка 16К20:

Наибольший диаметр изделия, устанавливаемого над станиной, мм … 400

Наибольший диаметр точения над нижней частью поперечного суппорта, мм … 220

Наибольший диаметр обрабатываемого прутка, мм … 50

Расстояние между центрами, мм … 710, 1000, 1400, 2000

Наибольшая длина обтачивания, мм … 645,935, 1333, 1935

Диапазон чисел оборотов в минуту шпинделя … 12,5 — 1600

Пределы подач, мм/об:

- продольных … 0,05 — 2,8

- поперечных … 0,025 — 1,4

Шаги нарезаемых резьб

- метрической, мм … 0,5-112

- дюймовой (число ниток на 1″) … 56-0,25

- модульной (в модулях) … 0,5-112

- питчевой (в питчах) … 56-0,25

Диаметр отверстия в шпинделе, мм … 52

Мощность главного электродвигателя кВт. … 10

Органы управления станка 16К20

Органы управления токарно-винторезного 16К20 показаны на рис. 14. Кинематическая схема 16К20 приведена на рис. 15.

Рис. 14. Органы управления токарно-винторезного станка повышенной точности 16К20

Рукоятки:

1 — установки ряда чисел оборотов шпинделя; 2 — установки чисел оборотов шпинделя, 3 — установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб, 4 — установки правой и левой резьбы, 5 — установки величины подачи и шага резьбы, 6 — установки вида работ — подачи и типа нарезаемой резьбы, 7 -установки величины подачи и шага резьбы и отключения механизма коробки подач, 8 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 16), 11-включения и выключения реечной шестерни, 14 — включения подачи, 15 — включения и выключения гайки ходового винта, 16 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 8); 18 — крепления задней бабки к станине, 19 — захвата пиноли задней бабки, 20 — управления механическими параметрами каретки и поперечных салазок суппорта, 22 — ручного перемещения резцовых салазок суппорта, 23 — поворота и закрепления индексируемой резцовой головки, 25 — ручного перемещения поперечных салазок суппорта; кнопки: 9 — золотника смазки направляющих каретки и поперечных салазок суппорта, 12 — включения и выключения электродвигателя главного привода, 21 — включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта; маховики: 10 — ручного перемещения каретки, 17 — перемещения пиноли задней бабки; 26 — регулируемое сопло подачи охлаждающей жидкости; 13 — болт закрепления каретки на станине; выключатели: 24- местного освещения, 27 — указатель нагрузки станка, 28 — выключатель электронасоса подачи охлаждающей жидкости, 29 — сигнальная лампа, 30 — вводный автоматический выключатель.

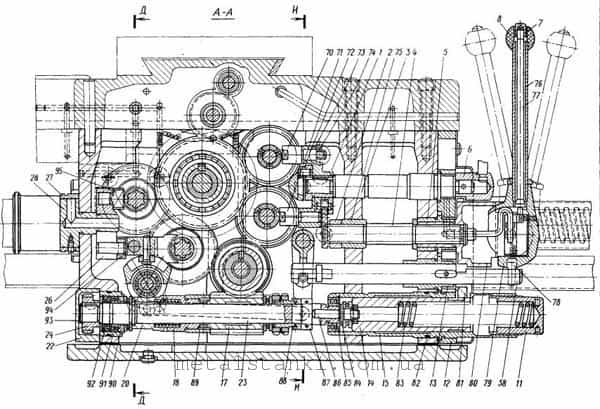

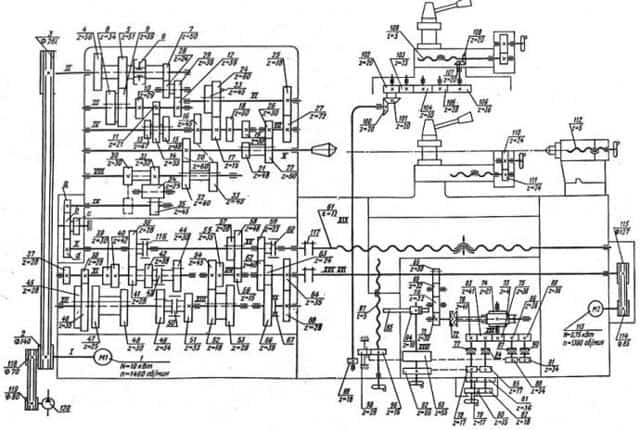

Кинематическая схема 16К20

Кинематическая схема станка представлена на рис. 70.

Главное движение

Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя I через клиноременную передачу со шкивами 2 — 3 и коробку скоростей. На приемном валу II установлена двусторонняя фрикционная муфта 6.

Для получения прямого вращения шпинделя муфту смещают влево, а привод вращения осуществляется по следующей цепи зубчатых колес: 4 — 8 или 5-9, 10-13 или 11 — 14. либо 12-15, вал IV, колеса IS -21 или 19 — 22. шпиндель V. От вала IV вращение можно передать через перебор 16 — 23 или 17 — 24, 25-27 и 26-22 при перемещении вправо блока 21-22 на шпинделе.

Технические характеристики 16К20 позволяют получить 12 вариантов зацепления колес при передаче вращения с вала IV непосредственно на шпиндель и 12 вариантов — при передаче вращения через перебор.

Реверсирование шпинделя выполняют перемещением муфты 6 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 7-28, 29-12, и последний получает обратное вращение.

Рис. 70 Кинематическая схема 16К20

Движение подачи

Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подачи, быстрого перемещения. Вращение валу VIII от шпинделя V передается через зубчатые колеса 20-32, а при нарезании резьбы с увеличенным шагом от шпинделя V через звено увеличения шага: колеса 22-26, 27-25, 23-16 или 24-17 и через колеса 16-33.

С вала VIII движение передается через реверсивный механизм с колесами 30-35 или 31-34-35 на вал IX, далее через сменные колеса a-b-d или a-b-c-d на входной вал X коробки подач. Переключением муфт 116, 60.

43 и 50, а также перестановкой блочных зубчатых колес 57 и 58, 45 и 46, 47 и 48, 52 и 53 осуществляются различные комбинации соединения колес 36…64 коробки подач. От выходного вала XV коробки подач вращения может быть сообщено либо ходовому винту 61, либо ходовому валу XVI.

В первом случае — через муфту 60, во втором — через колеса 59-62, 63-66, муфту обгона 67 и колеса 68-64.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 61 через маточную гайку, закрепленную в фартуке.

Необходимый шаг резьбы можно получить переключением зубчатых колес и муфт в коробке подач или установкой сменных колес а, b, с, d на гитаре. В последнем случае муфтами 116 и 60 механизм коробки подач отключается.

Для предупреждения поломок при случайных перегрузках служит муфта 117.

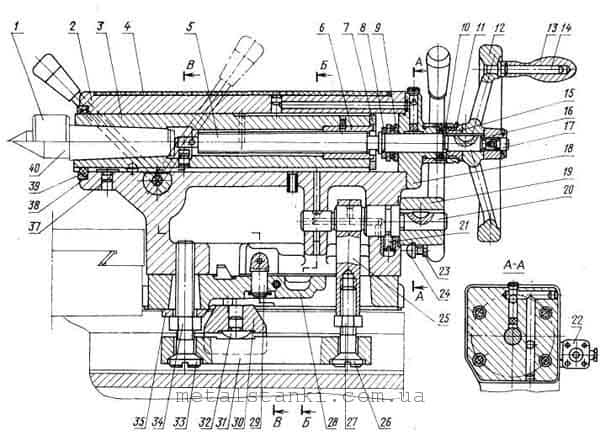

Продольная и поперечная подачи суппорта

Для передачи движения токарного станка 16К20 механизму фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 65, передающее вращение через колеса 69, 70, 71 при включенной муфте 72 и червячную пару 73-74 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 77 или 84. Тогда вращение от вала XVII передается зубчатыми колесами 75-83 — 76 и 79-92 или 85 — 92 валу XVIII и далее реечному колесу 94, которое, перекатываясь по неподвижно связанной со станиной станка рейке 95, осуществляет продольное перемещение суппорта.

Поперечная подача и ее реверсирование осуществляется включением муфт 87 или 90. В этом случае от вала XVII через передачи 75-86 и 88-93-98-96 или 75-86-89 и 91-93-98-96 вращение передается винту 97, который сообщает движение поперечной каретке суппорта.

Установочные перемещения суппорта токарно-винторезного станка 16К20, резцовых салазок и пиноли задней бабки.

Для осуществления быстрого (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 113 через клиноременную передачу 114-115.

Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона 67.

С помощью ходовых винтов 109 и 112 можно вручную через колеса 110-111 и непосредственно перемещать резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XVI через механизм фартука, колеса 65…98 подключается колесо 99 вала XIX, а затем через колеса 100…108 движение передается винту 109 резцовых салазок.

Через клиноременную передачу 118-119 от вала / подключен насос смазки 120.

Настройка кинематической схемы 16К20 для нарезания резьб сводится к подбору передаточных отношений передач коробок подач и других механизмов, что осуществляется переключением соответствующих рычагов.

Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи являются ходовой винт 55 (см. рис.

69) и маточная гайка, поэтому уравнение настройки можно написать в следующем виде (имея в виду однозаходность винта):

1об.шп. i- tв = tн (8.1)

где tн — шаг нарезаемой резьбы; tв — шаг ходового винта; i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

Нарезание многозаходной резьбы

Технические характеристики 16К20 позволяют нарезать многозаходную резьбу. При многозаходной резьбе под шагом tн понимают расстояние между параллельными сторонами профиля двух соседних витков.

Поэтому для получения резьбы заданного шага механизм подачи должен за один оборот заготовки переместить суппорт на величину хода резьбы s = K tн где tн — число заходов нарезаемой резьбы.

Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях.

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/k; предварительно разомкнув винторезную цепь или оставляя заготовку неподвижно, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tн. Затем нарезают следующий заход и т. д. На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к. Это устройство позволяет нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Обработка фасонных поверхностей

- Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемешаться по криволинейной траектории, обрабатывая фасонную поверхность.

- Рис. 70 Принципиальная схема работы гидравлическою копировального суппорта

Для обработки фасонных и ступенчатых валов станок 16К20 иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45 к оси шпинделя станка, в которых и перемещается копировальный суппорт.

На рис. 70 показана принципиальная схема, поясняющая работу гидравлическою копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра.

Масло из нижней полости цилиндра через щель / в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и па слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана).

При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт- 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке be, он под действием копира утапливается, преодолевая сопротивление пружины.

При этом слив маета из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемешаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм.

Регулировка станка 16К20

На видео процесс настройки станка и регулировки шпиндельного узла.

Похожие материалы

Источник: https://www.metalcutting.ru/content/tokarno-vintoreznyy-stanok-16k20

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 — пожалуй, самый распространённый на территории бывшего СССР станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров.

Назначение

Токарно-винторезный станок 16К20 по предназначен для обработки цилиндрических, конических и сложных поверхностей — как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики.

Обозначение

Буквенно-цифирный индекс токарно-винторезного станка 16К20 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (220мм). Наличие буквы «П» в конце индекса обозначает повышенную точность. В этом случает обозначение станка выглядит так: 16К20 П.

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2 420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Токарно-винторезный станок 16К20 сегодня

Токарно-винторезный станок 16К20 выпускался на московском заводе «Красный пролетарий», который на сегодняшний день прекратил своё существование.

Вместе с тем, станки этой конструкции выпускали и другие заводы бывшего СССР. Некоторые из них работают и сегодня, выпуская усовершенствованные варианты токарного станка 16К20.

Они оснащаются современными высококачественными комплектующими и надёжной электрикой.

Новый токарно-винторезный станок 16К20

Сейчас выпускается токарно-винторезный станок 16К20 в следующей комплектации.

Современные аналоги

В нашем каталоге токарных станков представлены токарно-винторезные станки TRENS производства Словакии. Обладая современной конструкцией и лучшими немецкими комплектующими в сочетании с относительно невысокой для такого уровня станков ценой, токарно-винторезные станки TRENS являются одним из лучших предложений по соотношению цена / качество.

Прямые аналоги токарно-винторезного станка 16К20

Комплектация, характеристики

Узнать цену, дополнительную информацию о Токарно-винторезных станках TRENS, (Аналог токарно-винторезный станок 16К20), характеристики токарных станков, или открыть заказ Вы можете, позвонив нам по телефону в Москве: +7 (499) 944-48-80, или по телефону в городе Ярославле: +7 (4852) 45-55-00. Также Вы можете отправить нам Вашу заявку по электронной почте на адрес: info@novator-grp.ru Мы с удовольствием поможем Вам с подбором необходимого оборудования!

Источник: http://www.novator-grp.ru/rus/stanki-ussr/16k20

Основные узлы токарно-винтового станка модели 16к20 и их назначение

Станина

служит для крепления на ней всех узлов

станка. Имеет две тумбы и направляющие,

по которым перемещается каретка суппорта

и задняя бабка.

Передняя бабка—

представляет собой коробку скоростей

неподвижно закрепленную на станке.

Важная часть передней бабки- шпиндель—

пустотелый вал, установленный на

подшипниках.

Задняя бабка—

предназначена для крепления правого

конца длинных заготовок, а также

установки переходных конических втулок

при обработке отверстий для крепления

сверл, зенкеров, разверток.

Коробка подач

– предназначена для получения различных

по величине подач. Механизмы коробки

подач получают движение от шпинделя

станка.

Суппорт с фартуком

– предназначен для закрепления и подачи

режущего инструмента. Фартук соединен

с нижней частью суппорта и служит для

размещения механизмов преобразования

вращательного движения ходового винта

или ходового валика станка в поступательное

движение суппорта.

Станина станка

имеет рамную конструкцию, что позволяет

увеличить виброустойчивость станка и

точность обработки. В подшипниковых

опорах применены подшипники особо

высокой точности.

Поэтому жесткость

шпиндельного узла увеличена на 30% в

сравнении со станком мод 1К62.

Это снизило

дробление наиболее распространенных

режимов резания и позволяет вести

обработку заготовок с большими силами

резания (силовое точение) и наиболее

полно использовать мощность привода

(скоростное точение).

На станке мод.

16К20 можно обрабатывать заготовки как

из незакаленных так и закаленных сталей,

а также из труднообрабатываемых

материалов.

Технические характеристики станка мод. 16к20

Наибольший диаметр

заготовки над станиной – 400 мм.

Высота центров –

200 мм.; наибольший диаметр обрабатываемого

прутка, проходящего через отверстие

шпинделя – 50 мм.; величины скоростей

вращения шпинделя, мин-1:

12,5; 16; 20, 25, 31,5; 40, 50, 63, 80, 100, 125, 160, 200, 250, 315,

400, 500, 630, 800, 1000, 1250, 1600.

Продольная подача,

мм/об: 0,051; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2;

0,25; 0,2; 0,35; 0,44 0,5; 0,6; 0,74 0,8; 1,0; 1,2; 1,4; 1,6; 2,0;

2,4; 2,8.

Поперечная подача,

мм/об: 0,25; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875;

0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7;

0,8; 1,0; 1,2; 1,4.

Пределы шагов

нарезаемых резьб: метрической, мм. –

0,5…112; дюймовой, число ниток на 1''

– 0,5…56; модульной, мм – (0,5…112)π; питчевой

– р=56-95 питча.

-

Габаритные размеры

станка: (2505-3795)х1190х1500 мм. -

Приложение 2 —

Определение

шага резьб -

Шаг дюймовой

резьбы:

-

где n

– число ниток на 1″. -

Шаг модульной

резьбы: - t=π•m,

-

где m

– модуль нарезаемой резьбы. -

Шаг питчевой

резьбы:

где p

– число питчей (т. е. число зубьев

зубчатого колеса, приходящихся на один

дюйм диаметра его начальной окружности).

Питч является расчетной величиной

зубчатых зацеплений, принятый в странах,

сохранивших измерение длин в дюймах.

Уравнения цепи

подач при: продольной подаче :

Sпр.под=1об.шп.•

Uconst

• Upм

• Uгит

• Uк.п

• Uм

• Uр.м.

• Uф

• nmzp.k

, мм/об;

поперечной подаче:

Sпоп.под=1об.шп.•

Uconst

• Upм

• Uгит

• Uк.п

• Uм

• Uр.м.

• Uф

• tх.в.пп

, мм/об;

нарезаемой резьбы:

Sн.р=1об.шп.•

Uз.ув.ш

• Upм

• Uгит

• Uк.п

• Uм

• Uр.м.

• tх.в.

, мм

где Uconst,

Uз.ув.ш

, Upм

, Uгит

, Uк.п

, Uр.м.

, Uм

,Uф

– соответственно передаточное число

постоянной передачи, звена увеличения

шага, реверсивного механизма, гитары

сменных колес, механизма коробки подач,

распределительного механизма,

множительного механизма, механизма

фартука.

Приложение 3-

Уравнение кинематической цепи и значение

ременной части передаточного отношения

коробки скоростей

| № п/п | Кинематическое уравнение переменной части передаточного отношения коробки скоростей станка 16К20 | Значение переменной части передаточного отношения |

| 0,015 | ||

| 0,02 | ||

| 0,025 | ||

| 0,03 | ||

| 0,04 | ||

| 0,05 | ||

| 0,06 | ||

| 0,08 | ||

| 0,1 | ||

| 0,13 | ||

| 0,16 | ||

| 0,21 | ||

| 0,25 | ||

| 0,31 | ||

| 0,40 | ||

| 0,51 | ||

| 0,62 | ||

| 0,65 | ||

| 0,79 | ||

| 0,82 | ||

| 1,01 | ||

| 1,27 | ||

| 1,63 | ||

| 2,06 |

Приложение

4-Условные обозначения основных передач

и механизмов металлорежущих станков

| Наименование | Обозначение | Наименование | Обозначение |

|

|

Источник: https://studfile.net/preview/5441169/page:12/