- Маркировка модулей — зачем?

- Как определить порядок маркировки

- Что будет, если перепутать модули

- Отмеряем волокна для укладки в кассету

- Распределяем волокна в кассете

- Одеваем гильзы КДЗС

- Зачищаем лаковое покрытие на волокнах

- Варим!

- Еще статьи по этой теме

- Сварка оптоволокна: аппарат для оптического кабеля и пайки волокон оптики

- Сложности при сварке оптоволокна

- Способы соединения оптического волокна

- Приборы для соединения

- Критерии выбора сварки для оптоволокна

- Топ 5 лучших моделей сварки для оптоволокна

- Подведем итоги

- Процесс сварки оптоволокна

- Строение кабеля

- Устройство и принцип работы сварочного оборудования

- Выбор сварочного аппарата

- Технология сварки ВОЛС

- Необходимый инструмент

- Подготовительные работы

- Процесс соединения

- Нюансы сварки оптоволокна

- Какой инструмент нужен для монтажа оптического кабеля?

- Смотрите также:

- Пайка оптики – Пайка оптического волокна: детали и тонкости выполнения. – Новости компьютерного мира

- Используемое оборудование

- Этапы выполнения

- Сварочные аппараты и скалыватели для оптоволокна в Симферополе. Сравнить цены, купить промышленные товары на маркетплейсе Tiu.ru

В прошлых статьях (Как устроен оптоволоконный кабель и Разделка оптоволоконного кабеля) мы уже говорили о том, насколько аккуратным и точным нужно быть пайщику при работе с оптоволоконным кабелем. На этапах же укладки модулей и волокон в кассеты (подготовка к пайке) и самой сварки эти требования возрастают в разы (наверное, именно поэтому хороший пайщик ценится на вес золота).

Итак, кабель заведен в кросс или муфту. Первое, что нужно сделать — промаркировать все входящие модули и волокна. Новичкам такая педантичность кажется странной, но это крайне важно. Дальше мы поймем, почему.

Маркировка модулей — зачем?

Перед нами — кабель, очищенный до модулей. На рисунке — 7 модулей, из них два — пустышки (отрезаем их под корень).

Первый модуль кабеля всегда — красного цвета. Второй располагается непосредственно рядом с первым и может быть и зеленым, и синим, и желтым, но тоже — всегда цветным. Так как модули идут по кругу, рядом с красным модулем с другой стороны конечно будет еще один, но он не цветной.

А вот третий, четвертый, пятый модуль производитель может сделать белыми, к примеру, и их очень легко перепутать. Если же модулей не 4-5, а 8, то риск ошибки возрастает.

Как определить порядок маркировки

Для маркировки используются специальные наклейки-циферки от 0 до 9. Но как же определить, в каком порядке их нужно клеить на модули? С первым и вторым все понятно, а дальше?

Дальше мы просто смотрим, как расположен второй модуль относительно первого — по часовой стрелке или против. В том же направлении будут идти и остальные.

Повторим еще раз:

1. Первый модуль — красный.

2. Второй — рядом с ним и обязательно цветной, цвет может быть любой, но хорошо различимый (синий, зеленый, желтый и т.д.)

3. Третий идет после второго в ТОМ ЖЕ направлении относительно часовой стрелки.

4. Последующие — так же.

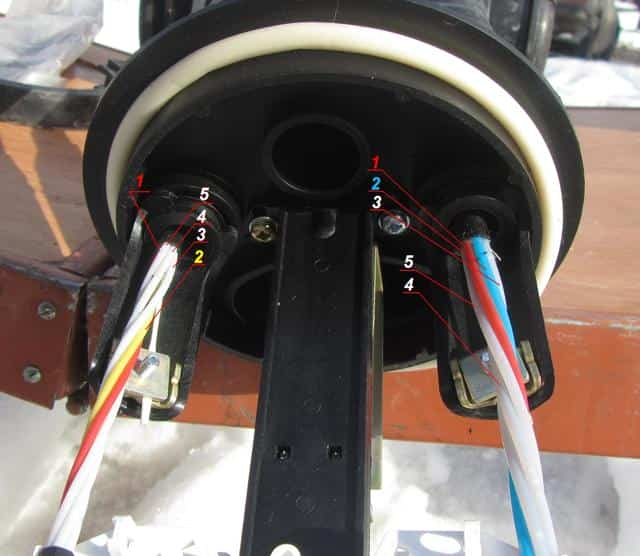

Для наглядности приводим иллюстрацию. В правом кабеле модули расположены по часовой стрелке, в левом — против:

Соответственно, на все волокна из 1-го, красного модуля мы клеим цифру 1, на волокна 2-го — цифру 2 и т.д.

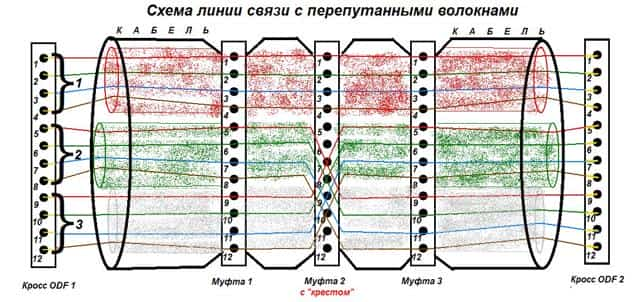

Что будет, если перепутать модули

Почему так важна маркировка? Потому что на практике довольно часто новички (и даже опытные мастера-пайщики) путают волокна из модулей при пайке — т.е. к примеру, волокно из 3-го модуля сваривается с волокном из 4-го и т.д. Магистраль проведена, муфты зарыты в землю и тут при тестах обнаруживается ошибка:

При проверке сигнала мы видим, что сигнал с 5-го порта приходит на 9-й и т.д.

Как же определить, где именно допущена ошибка? Вот тут и начинается самое интересное. На линии может быть более десяти муфт. В идеале, конечно, нужно вскрыть и проверить все, но для экономии времени поступаем следующим образом:

- Вскрываем муфту примерно посередине линии и по одному проверяем каждое волокно — не перепутаны ли они при сварке.

- Если в этой муфте все нормально — отправляем напарника с рефлектометром на ближайший кросс. Аккуратно, чтобы не поломать, сгибаем каждое волокно так, чтобы обеспечить «затор» сигнала. Если у напарника сигнал укорачивается именно на тех волокнах, где и должен — значит, ошибка не на этом отрезке, а дальше.

- Вскрываем следующую муфту — посередине следующего отрезка и повторяем все заново. При этом нам приходится каждый раз раскапывать по 2 метра земли, чтобы добраться до муфты (или прыгать по лестницам, добираясь до воздушных линий) — и все это может быть и в жару и в дождь, и вообще ничего хорошего.

А если линия, к тому же, с множеством ответвлений, а срок сдачи магистрали был еще вчера? А если ошибка допущена не в одном месте? Именно поэтому лучше потратить 5-10 минут на маркировку.

Некоторые недобросовестные подрядчики могут выбрать самый легкий путь — переткнуть пигтейлы в кроссе так, чтобы откорректировать ошибку.

Если это крупная магистраль, которой впоследствии будет пользоваться множество организаций, то в долгосрочной перспективе такой скрытый дефект может привести к катастрофическим последствиям — какому-то клиенту понадобится что-то вварить на линии, волокна разрежут…

и уронят DWDM какой-нибудь крупной конторы, мобильного оператора или линию государственного значения. Потому что сигнал будет идти вовсе не по тем волокнам, по которым должен.

Кстати, если мы свариваем не кабели между собой, а кабель — с пигтейлами, то все пигтейлы тоже лучше промаркировать. За исключением тех кроссов, где об этом позаботился производитель. Потратили 10 минут — сэкономили массу времени и нервов.

Отмеряем волокна для укладки в кассету

Промаркировали, продумали, в какую кассету какие модули направить и закрепляем их в кассете стяжками. Желательно модуль в месте закрепления обернуть изолентой, иначе он легко выскочит из него. На плохо очищенную от гидрофоба поверхность, кстати, изолента толком не приклеится.

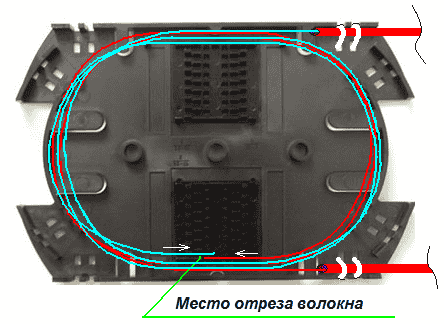

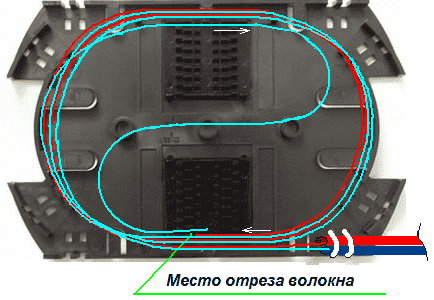

Далее отмеряем волокна для укладки в кассету. При этом помним, что путь укладки нужен самый простой — без сложных изгибов. Лучше всего — по кругу:

Желательно избегать вот такой изогнутой петли посередине:

- Во-первых, кассета не предусмотрена для такого расположения волокон и их придется крепить изолентой, что неправильно и ненадежно.

- Во-вторых, это усложняет схему пайки в и без того сложных случаях и приводит к ошибкам.

Хотя иногда, конечно, без такого способа не обойтись.

Заранее продумывайте, как волокно ляжет в кассету и отрезайте нужную длину. Иначе в итоге может не хватить.

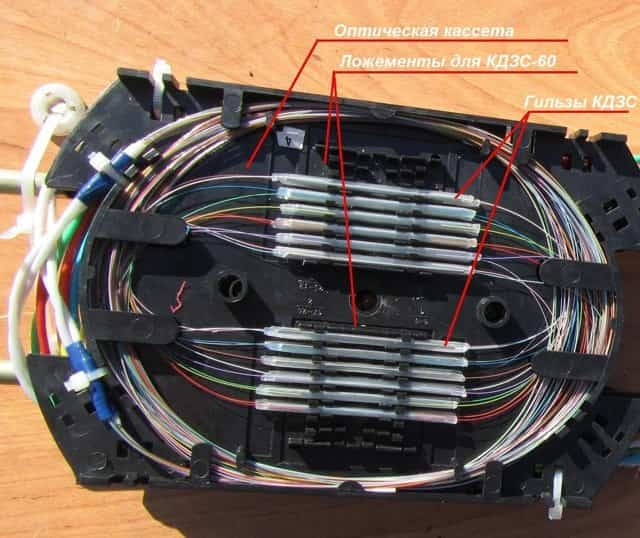

Распределяем волокна в кассете

Стандартно кассеты рассчитаны на 32 волокна. Поэтому, если у нас кабель состоит из 4 модулей по 8 волокон — все легко рассчитывается:

- Волокна 1-го и 2-го модулей одного кабеля свариваются с аналогичными второго кабеля и ложатся в верхних ложементах кассеты. (16 волокон)

- 3-й и 4-й модули — в нижних ложементах.

В простых случаях, конечно легко добиться примрено такого результата:

Сложнее, когда у вас кабель на 64 волокна. Если они оба одинаковые, в каждом 8 модулей по 8 волокон, то все еще можно выкрутиться, разделив их на две кассеты:

- Первые четыре модуля первого и второго кабеля свариваются в одной кассете;

- Последние четыре модуля — идут во вторую;

- Какую половину направлять в верхнюю, а какую — в нижнюю — все равно;

Если же у вас два кабеля с разным количеством волокон в модулях, или свариваются 3-4 различных кабеля, то здесь необходимо очень тщательное планирование разводки волокон.

Отметим, что волокна, которые переходят в другую кассету (например, лишние из-за разности числа волокон в модулях) между кассетами должны находиться в жесткой пластиковой трубочке, при необходимости заменяемой трубочкой от капельницы. Нельзя использовать для этого пустую оболочку от модулей, потому что она ломкая, к тому же от гидрофоба внутри ее не очистить толком, и тем более — пускать волокна просто так.

Одеваем гильзы КДЗС

Аббревиатура КДЗС расшифровывается как «Комплект для защиты сварного стыка». Это полимерная трехсоставная гильза: внутри слой пластика, который легко плавится при повышенной температуре, потом по длине гильзы — проволока для жесткости и верхняя термоусадочная оболочка.

Основное назначение КДЗС — защитить место сварки от повреждений. Ее надевают на волокно перед сваркой, после надвигают на место сварочного стыка и отправляют на 30-40 секунд в печку.

За это время внутренний пластик оплавляется и охватывает волокно, а верхний слой плотно «усаживает» все конструкцию, вместе с проволокой для жесткости.

Хорошие гильзы — плотные, не разваливаются на составные части прямо в руках и без больших зазоров между слоями.

Обычно у каждого пайщика своя методика работы с гильзами. Стандартно это: надел одну гильзу, сварил волокна, усадил гильзу, взял следующую и т.д. Можно предложить чуть более продвинутый метод: надеть все гильзы на волокна СРАЗУ и уже потом варить. Так меньше риск забыть о них в процессе.

|

Предстоит работать с оптическим кабелем,зачищать, варить оптоволокно?Новое поколение сварочных аппаратовSignal Fire AI-7 |

Гильзы выпускаются разных размеров, и в идеале, конечно, желательно использовать точное соответствие размеров гильзы и кассеты, так как:

- В кассете, предназначенной для КДЗС 60 мм, сорокамилимметровые будут болтаться в посадочных местах.

- В кассете, рассчитанной для КДЗС 40 мм, гильзы на 60 мм с трудом будут входить в эти посадочные места (так как более толстые), да и укладывать их придется строго по центру, чтобы не искривлять волокно. В крайнем случае нужно хотя бы откусить лишние сантиметры бокорезами.

Не рекомендуется:

Усаживать КДЗС зажигалкой. Можно запросто поджечь лак или пережечь оптоволокно.

Одну гильзу одевать на несколько волокон сразу. В случае необходимости перепайки волокон, или когда нужно будет продернуть волокна и посмотреть к каким модулям они идут, вас и всю вашу семью в придачу вспомнят очень нехорошими словами.

Зачищаем лаковое покрытие на волокнах

Для очистки лака с волокон используется стриппер. Это дорогой инструмент, рассчитанный именно на снятие лака — точное и качественное. Если вы будете использовать его для других целей в процессе работы — вскоре придется выкладывать деньги за новый.

Зачищать нужно примерно сантиметра 3. Главное — не сломать оптоволокно, так как мы же уже отмеряли его длину и отрезали, запаса нет.

Итак у нас промаркированные очищенные оптоволокна нужной длины, с надетыми КДЗС (на половину из них). Теперь самое интересное.

Варим!

Но об этом — уже в следующей статье.

Еще статьи по этой теме

- Разделка оптоволоконного кабеля — практические советы.

- Виды оптических коннекторов

- Как устроен оптоволоконный кабель

- Следите за публикациями!

Источник: https://lantorg.com/article/podgotovka-optovolokna-k-svarke-ili-chego-stoyat-oshibki-pajschika

Сварка оптоволокна: аппарат для оптического кабеля и пайки волокон оптики

Сварка оптоволокна – операция, проводимая с помощью специального сварочного аппарата, вследствие которой, под воздействием высоких температур, происходит соединение оптических волокон в единую поверхность.

Благодаря использованию особого оборудования, весь комплекс актуальных работ по спайке оптоволокна от начала и до конца занимает сравнительно немного времени. Но выполнять такие работы необходимо с учетом всех нюансов работы с оптическим волокном.

Сложности при сварке оптоволокна

Оптоволоконная сеть, по мнению современных специалистов, – это лучшая среда для осуществления скоростной передачи разного рода информации. Материал, примененный для создания такой среды, отличается небольшим весом, низкой восприимчивостью к помехам и излучениям.

Он не способен провоцировать какие-либо преграды на пути информации из одной точки в другую, а благодаря низкой мощности характеризуется абсолютной электробезопасностью.

Сегодня оптические линии связи широко применяются для передачи информации на большие расстояния, а также при разводке на одном конкретном строении. Но без сварки оптоволокна проложить такие линии не представляется возможным.

Сегодня оптические линии связи широко применяются для передачи информации на большие расстояния, а также при разводке на одном конкретном строении. Но без сварки оптоволокна проложить такие линии не представляется возможным.

- Сварка оптоволокна осуществляется с помощью особых сварных аппаратов, которые позволяют выполнить весь комплекс актуальных операций: от соединения и до защиты спаянного места.

- Обычный сварочный аппарат для таких операций не подойдет, поскольку он не сможет обеспечить мастеру минимальное затухание на месте сварки.

- Нужное для работы с оптоволокном оборудование функционирует по единому принципу: концы оптических волокон нагреваются до определенной температуры плавления с помощью электродуги, а потом соединяются воедино.

- Неопытному сварщику сложно точно подогнать края соединяемых кабелей, поскольку они теряют функциональность при погрешностях во время подгонки.

При работе с оптоволоконными кабелями крайне важно обращать внимание на их расцветку при сварке. Она является дополнением к маркировке и свидетельствует об определенной принадлежности кабеля.

Так, для идентификации оптоволокна применяют двенадцать разных цветовых оболочек, позволяющих специалисту оперативно выявить тип и назначение волокна, даже если оно смешано с иными кабелями в большом пучке.

Способы соединения оптического волокна

- Оптоволоконная индустрия не стоит на месте: сварка оптического волокна постоянно совершенствуется, меняются методы ее реализации и применяемые расходные материалы.

- Выбор оптимальной технологии соединения оптоволокна для каждого конкретного случая важен с точки зрения снижения финансовых расходов и роста показателей производительности.

- Малоопытные сварщики не всегда точно знают, что нужно взять во внимание при работе с данным материалом.

- В процессе выбора технологии сварки волокна важно учитывать следующие аспекты:

- оптимальная скорость проведения операций;

- временной период, необходимый на подготовку оптоволокна к свариванию;

- количество времени для сварки кабелей;

- стоимость работ;

- опыт специалистов.

При прокладке оптоволоконного полотна постоянно возникает необходимость сварки оптического кабеля в единую линию.

Муфта для соединения оптоволокна.

Муфта для соединения оптоволокна.

Сегодня наиболее распространены следующие способы выполнения этой операции:

- с помощью механических соединителей;

- непосредственно на оптическом кроссе;

- сваривание оптических волокон при помощи специального оборудования.

Первый способ используется крайне редко, потому что гель в механических соединителях со временем высыхает, что ухудшает параметры стыков кабелей. Второй отличается быстротой и простотой выполнения, но самые лучшие соединения оптоволоконных кабелей создаются путем сварки.

Такая технология характеризуется наилучшими показателями по качеству, долговечности, надежности созданных соединений.

Для начала потребуется выполнить разделку оптического кабеля из 6-8 волокон, соединенных в модуле и покрытых изоляционным материалом. Изоляцию удаляют, а волокна очищают с помощью специальных средств на основе спирта.

После этого волокна укладывают в сварочный аппарат для последующего сваривания в автоматическом режиме. Важно при этом контролировать прочность швов, образующихся на местах соединения оптических волокон. Сваренные элементы потребуется поместить в кассету оптической муфты или кросса.

Приборы для соединения

Сварка признана самым надежным видом соединений оптоволоконного кабеля, потому что обеспечивает минимальные вносимые потери и показатели отражения от сварного шва. Но самое главное даже не это.

Самый большой плюс такой технологии заключается в том, что она позволяет придавать полученным соединениям стабильные механические и оптические характеристики. Главное подобрать качественное оборудование, которое подходит для сварки оптики по всем параметрам.

Современный сварочный аппарат для оптоволокна представляет собой уникальный промышленный агрегат с собственной системой управления. Такое оборудование отличается компактными размерами и сравнительно небольшим весом, что делает его использование комфортным.

Прибор для сварки оптоволоконного кабеля.

Прибор для сварки оптоволоконного кабеля.

Прибор для сварки оптоволокна состоит из следующих частей:

- электронный блок с преобразователями напряжения, управляющей платой, а также иными электронными составляющими деталями;

- микроскоп или камера с дисплеем для контроля над точным взаимным позиционированием оптических волокон и выбора рабочего режима;

- механический блок и сварочная камера с манипуляторами, зажимами, частями аппарата, создающими сварочную дугу;

- тепловая камера с защитной муфтой, зафиксированной на сварном шве с помощью термоусадки.

Сварочный инструмент для оптоволокна делится на разные типы, исходя из уровня автоматизации процесса сварки:

- С ручным управлением.

Такой аппарат требует от сварщика определенных навыков в работе, потому что стыковать волокна потребуется вручную. При этом качество созданного стыка контролируют с помощью микроскопа. - Полуавтомат.

Оборудования такого типа отлично ручных аналогов тем, что стыковка кабеля производится автоматически, но контроль над качеством стыка остается за сварщиком. - Автоматический агрегат.

Юстировка, стыковка и сварка осуществляются в автоматическом режиме, а оператор только контролирует процессы на дисплее, куда поступает сигнал камеры.

Критерии выбора сварки для оптоволокна

Анализ рынка сварочного оборудования сегодня позволяет сделать следующие выводы: покупателям доступно для приобретения разнообразное по стоимости, эксплуатационным параметрам и функциональным возможностям сварочное оборудование для работы с оптическими волокнами.

Чтобы подобрать оптимальный вариант, нужно определить для себя те цели, с которыми это оборудование будет использоваться.

Также важно, чтобы подобранное оборудование для сварки оптоволокна было способно обеспечивать сварным швам действительно высокие эксплуатационные параметры.

Поэтому при покупке следует обратить внимание на следующие параметры:

- типы волокон, с которыми агрегат может работать;

- производительность за единицу времени;

- метод центрировки: по сердцевине или V-канавкам;

- комплектация.

Также важно обратить внимание на стоимость сварки, ведь она меняется в довольно широких пределах: за многофункциональную модель можно заплатить до 20 тыс. рублей, а за компактный монофункциональный прибор – около 4 тыс. рублей.

Топ 5 лучших моделей сварки для оптоволокна

Прибор для сварки оптоволокна.

Прибор для сварки оптоволокна.

Опишем наиболее привлекательные аппараты для сварки оптоволоконного материала с точки зрения функциональных возможностей, качества сварных швов и стоимости:

- Аппарат для сварки оптоволокна Fujikura 80S полностью автоматический.

Он имеет встроенную видео инструкцию и русифицированное меню, что значительным образом упрощает процесс осваивания его возможностей. Агрегат способен выравнивать оптические волокна по сердцевине, имеет автоподстройку мощности дуги, надежно изолирован от воздействия влаги, пыли, а также механического повреждения. Отличается максимально высокой скоростью сварки, поддерживает все типы сетей. Приблизительная стоимость – 425 тыс. руб. - Jilong KL-280G являет собой экономичный аппарат, который отличается быстрой сваркой – 9 секунд.

Выбор оптимальной программы сварки осуществляется автоматически, после чего аппарат самостоятельно контролирует качество созданного стыка. Имеет жидкокристаллический дисплей с диагональю 5,5”, способен определить и отобразить угол скола волокна, а также его сердцевину. Стоимость – 355 тыс. руб. - Автоматический агрегат FurukawaS177A зарекомендовал себя в качестве одного из наиболее компактных и легких устройств, способных выравнивать оптоволокно посередине.

Сварочный аппарат оснащен ярким жидкокристаллическим дисплеем, встроенной батареей питания, осуществляет сварку всех типов оптоволоконных кабелей с высокой точностью. Цена 690 – тыс. руб. - Inno Instrument IFS-15S отличается особой компактностью, выравнивает оптические волокна по середине.

Агрегат оснащен универсальными сменными держателями и дисплеем с диагональю 4,3”. Стоимость – 400 тыс. руб. - DVP 730 функционирует со всеми типами сетей, аппарат оснащен русским интерфейсом, способен работать от встроенных источников питания длительное время.

Аппарат нужно настраивать вручную, а калибровка и проверка торцов проводится в автоматическом режиме. Цена – 150 тыс. руб.

Подведем итоги

- Только высококлассные сварочные аппараты для оптоволокна предоставляют сварщику возможность создавать действительно качественные и надежные швы на оптическом материале для передачи информации.

- Именно поэтому важно выбрать такую модель аппарата для сварки оптического волокна, которая будет соответствовать основным требованиям к такому оборудованию как гарантия высококлассного результата.

Источник: https://tutsvarka.ru/vidy/svarka-optovolokna

Процесс сварки оптоволокна

14.09.2018

Волоконно-оптические линии связи имеют высокую пропускную способность информационного сигнала.

Их работа во многом зависит от качества соединения провода: чем лучше соединены волоски, тем меньше степень затухания сигнала в месте контакта.

Многослойный провод имеет сложную структуру, для сварки стыков используется специальное оборудование. Работать на нем довольно просто.

Сварка оптоволокна не требует специальных навыков, обучения. Достаточно следовать инструкции. Перед этим будет полезно узнать некоторые нюансы работы. При монтаже линий связи много времени уделяется подготовке кабеля к процессу сварки, для этого существует специальное оборудование.

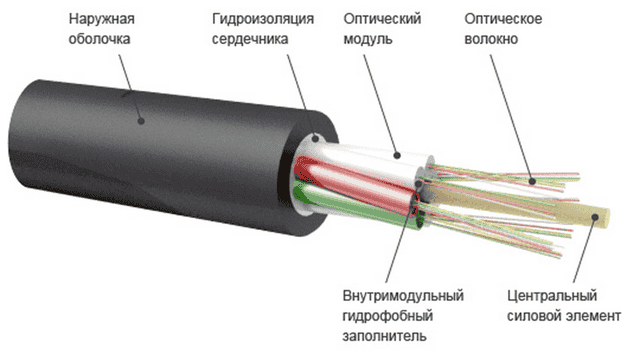

Строение кабеля

Сигнал передается по тонкой стеклянной нити из диоксида кремния, размер проводника исчисляется в микронах. В кабеле может находиться до 38 жил, все они изолированы.

Кремниевое стекло очень хрупкий материал, боится влажности, поэтому его покрывают многослойной изоляцией.

Сначала покрывают защитным лаком, затем помещают в модульные трубки, заполненные водоотталкивающим гелем, он предохраняет стеклянный проводник от набухания. Трубки дополнительно покрываются гибкой изоляцией, затем слоем полиэтилена.

Строение оптоволоконного кабеля

Строение оптоволоконного кабеля

Изоляция зависит от условий эксплуатации кабеля. Он подразделяется по видам:

- наружный кабель бывает подвесным и подземным;

- внутренний для прокладки используется редко, его можно встретить в деловых центрах.

Из подвесного делают воздушные линии связи, иногда кабель дополнительно оборудуют тросиком и клипсовыми держателями. Подземный для прокладки в грунте некоторые производители выпускают в гофроброне.

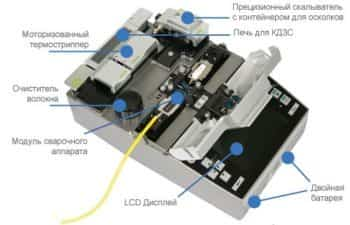

Устройство и принцип работы сварочного оборудования

Сварка оптических волокон полностью автоматизирована, происходит без участия оператора. В прибор достаточно правильно заправить концы провода. Процесс соединения происходит под высокой температурой, нагрев обеспечивается электрической дугой. Сварочный аппарат для оптоволокна – сложное устройство, в состав которого входят следующие элементы:

- блок питания;

- преобразователь переменного тока в постоянный;

- материнская плата – мини-процессор, регулирующий процесс спайки;

- механический узел, осуществляющий центровку – сервомоторы двигают проводник во всех направлениях, соединение волокна происходит с большой точностью;

- нагреватель, он обеспечивает расплав изоляционной муфты из термоусадочного материала, надеваемой на место шва;

- дисплей, на нем задаются параметры сварки, видно рабочую зону контакта.

Визуальный и измерительный контроль сварных соединений (ВИК)

Сварочный аппарат оптоволокна выпускается нескольких модификаций. Основные различия моделей:

- по способу выравнивания концов кабеля (юстировка): по осевой линии или по V-образным направляющим;

- разновидности контроля точности процесса спайки;

- количеству свариваемых оптоволоконных жил.

Выбор сварочного аппарата

От способа соединения кабеля зависит степень затухания сигнала, качество линии связи. Надежный шов возможен при точном совмещении концов провода, поэтому предпочтение отдается приборам, выравнивающим волокно по центру. Аппарат для сварки оптоволокна выбирают по следующим параметрам:

- модификации свариваемого волокна, предпочтительнее универсальные модели;

- скорость спайки учитывает количество соединений за определенный временной интервал;

- способу выравнивания кабеля;

- комплектации.

Многофункциональные сложные аппараты не всегда себя оправдывают. Китайские модели стоят намного дешевле японских, а по качеству сварки провода они сопоставимы.

Сварочный аппарат для оптоволоконного кабеля

Сварочный аппарат для оптоволоконного кабеля

Технология сварки ВОЛС

Длина оптоволокна мерная, он выпускается в бухтах. Многокилометровые магистральные волоконно-оптические линии передачи создаются двумя типами соединений:

Разъемные требуют дополнительных затрат, коннекторы и адаптеры существенно снижают светопередачу сигнала. Чаще делаются неразъемные соединения сваркой волокна специальными приборами.

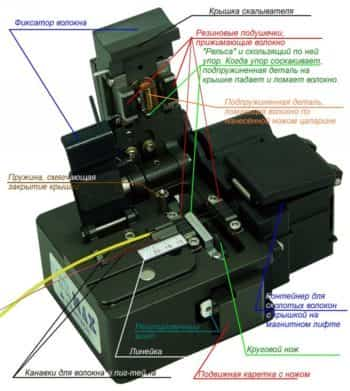

Необходимый инструмент

Качественный монтаж ВОЛС невозможен без двух приборов:

- скалыватель, аппарат для оптоволокна позволяет отрезать очищенный кабель строго под прямым углом;

- рефлектометр или тестер, им определяется точность соединения.

Нужны инструменты для зачистки изолирующей оболочки. Для этой работы подойдет стандартный набор для пайки. Там есть все: кусачки, плоскогубцы, растворитель или спирт, специальные плотные салфетки для снятия водозащитного слоя. От качества очистки поверхности зависит надежность соединения.

Инструмент для работы с оптоволоконным кабелем

Инструмент для работы с оптоволоконным кабелем

Подготовительные работы

Процесс подготовки кабеля перед заправкой занимает много времени. Сначала оптику осматривают. Вода разрушает светопроводящий слой. Если конец провода влажный, обрезают от него не менее метра троссокусом. Чтобы снять оболочку, кабель зачищают до гидрофобного геля.

Разделка ножом-стриппером не занимает много времени: кабель после кругового разреза на расстоянии не менее 3 см от конца достаточно стянуть. Водозащитный слой убирают растворителем и салфетками, не оставляющими ворсинок.

Необходимо снять изоляцию полностью, это отражается на качестве скола.

Стыковая сварка арматуры

Процесс соединения

Скалыватель образует перпендикулярный срез высокой точности. После этого приступают к процессу сварки. Основные этапы работы:

- концы провода закладываются в прибор друг к другу, фиксируются;

- аппарат проводит юстировку проводника, сводит концы между собой;

- затем пропускается электроразряд, в зоне дуги уничтожаются частички пыли;

- спайка волокон между собой происходит под действием дуги, кремний расплавляется, образуется диффузное соединение;

- после сварки проводится тестирование соединения: прибор разводит спаянные концы в стороны с определенным усилием;

- на соединение надевается термоусадочная трубка, в печи она образует на проводе защитную оболочку;

- когда вторую часть работы прибор завершит, таймер подает звуковой или световой сигнал.

Нюансы сварки оптоволокна

Если кабель многожильный, оболочка оптического волокна делается разных цветов, чтобы было удобнее сваривать отдельные проводники. После этого их укладывают в специальную муфту. В процессе скола проводника образуются частички стекла, их сразу собирают, потому что прозрачным волокном легко травмироваться.

При очистке изоляции соблюдают осторожность – сердечник провода очень хрупкий. При любом повреждении придется заново начинать процесс. Перед заправкой концов в сварочный аппарат, их тщательно обезжиривают, просушивают, в рабочей зоне не должно быть пыльно. Любое постороннее включение увеличивает потерю мощности передаваемого сигнала.

Процесс сварки оптоволокна Ссылка на основную публикацию

Источник: https://svarkaprosto.ru/tehnologii/protsess-svarki-optovolokna

Какой инструмент нужен для монтажа оптического кабеля?

Какой инструмент нужен для монтажа оптического кабеля? — Наверняка каждый монтажник задавался таким вопросом в начале своей карьеры. В итоге, кто-то подглядел, чем пользуются коллеги, кто-то по крупицам собирал информацию в интернете, потратив уйму времени, а кто-то до сих пор набивает шишки и пытается выполнять разделку оптического кабеля только при помощи канцелярского ножа.

Целью этой статьи является краткий обзор основного инструмента, используемого для работы с оптическим кабелем и экономии драгоценного времени читателей.

Чаще всего под «монтажом оптического кабеля» понимают следующие операции:

- Монтаж оптического кабеля (методом подвеса, в открытый грунт, в канализации, помещении и т д)

- Разделка оптического кабеля

- Сварка оптических волокон

- Установка механических соединителей или коннекторов

Большинство из этих операций, может быть выполнено как при помощи специализированного инструментария, с соблюдением устоявшихся во всем мире правил, так и при помощи подручных инструментов. Тут сам собой напрашивается ответ на вопрос «Почему все у нас так плохо работает?»

Разделка оптического кабеля

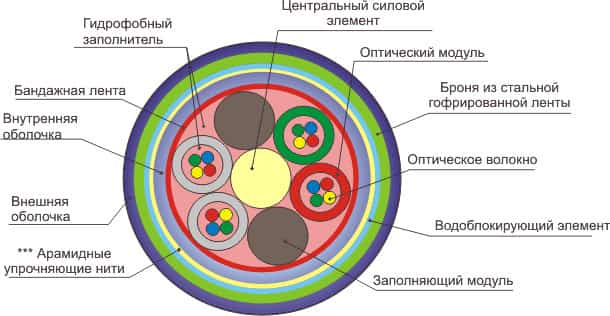

Перечень необходимых инструментов для разделки оптического кабеля полностью зависит от конструкции разделываемого кабеля. Для удаления каждого конструктивного элемента существует отдельный, предназначенный для этого инструмент. Возьмем к примеру кабель следующего типа:

Для удаления внешней оболочки может быть использовано несколько типов стрипперов:

Стрипперы с крюком для внешней изоляции. Такие стрипперы наиболее распространены, потому как имеют относительно небольшую стоимость, способны выполнять поперечный,

- продольный и спиральный рез и подходят для удаления внешнего слоя изоляции с большинства оптических кабелей. Прижим кабеля к режущему элементу у них выполняется при помощи крюка и пружины, поэтому стрипперы такого типа не сильно хорошо справляются с резом очень твердой изоляции кабеля (особенно продольным резом). Принцип работы такого инструмента хорошо продемонстрирован на видео:

- Двунаправленный стриппер – немного невзрачный на вид, но очень мощный и надежный инструмент. Он отлично подходит для поперечной и продольной разделки оболочек в случае, если последние изготовлены из твердых полимеров. (с мягкой оболочкой он справится еще проще). В стриппере предусмотрен захват обеими руками, для удобства выполнения продольного реза. Толщина лезвия в нем достаточно большая (около миллиметра, а может и немного больше) и ширина миллиметров 5-7, — чтобы его сломать, нужно хорошо постараться.

- Плужковый нож – удобный инструмент для выполнения продольного реза оболочки кабеля, а на кабелях большого диаметра – еще и поперечного. Принцип его работы напоминает открывалку для консерв и хорошо продемонстрирован на видео

Доступен также более простой и дешевый вариант плужкового ножа, однако для его работы требуется чтобы кто-то держал кабель и прилагаемое усилие пропорционально зависит от твердости изоляции.

Броня из стальной гофрированной ленты обычно удаляется одновременно с верхним слоем изоляции и не требует отдельных инструментов. Следует отметить, что эта броня очень острая и, чтобы не порезаться, рекомендуется производить работу в перчатках.

Иногда также встречаются идущие по бокам кабеля стальные проволоки. Для их перекусывания рекомендуется пользоваться троссокусами.

Водо блокирующий элемент, или гидрофобный заполнитель – очень жирная и вязкая жидкость. Она обволакивает кабель и препятствует попаданию воды внутрь него при незначительном повреждении верхних слоев изоляции.

Часто при работе на морозе монтажники смазывают им руки, чтобы не так мерзли, однако это неприятно и не допустимо ни при разделке кабеля (руки скользят и снижается безопасность выполнения работ) ни при работе с оптическим волокном (требуется чистота).

Удаляется гидрофобный заполнитель при помощи салфетки, смоченной в жидкости для удаления гидрофобного заполнителя (часто ее еще называют D-GEL)

Арамидные упрочняющие нити – очень тонкие и в то же время очень прочные нити. Они изготавливаются из кевлара или тварона, часто также применяются при производстве броне жилетов. Ножи быстро тупятся при их резке, а у большинства ножниц они проскакивают между лезвиями. Поэтому для резки арамидных нитей используются ножницы со специальными зазубринами на лезвиях

Внутренняя оболочка кабеля (часто ее в кабеле может не быть) – это дополнительная оболочка выполнена из более мягкого материала, чем внешняя. Удалить внутреннюю оболочку можно при помощи того же стриппера, который использовался для удаления внешней оболочки. Особое внимание необходимо обратить на точность настройки глубины реза стриппера, чтобы не повредить волокна.

Бандажные ленты можно удалить при помощи ножниц по металлу

Оболочка модулей в много модульных кабелях обычно составляет 2-3 мм. Паз для удаления таких модулей содержится в некоторых стрипперах буферного слоя. Однако подобрать инструмент можно и из линейки, часто для этого с успехом применяют и стриппер прищепку.

- В одномодульных кабелях (монотубных) – модули имеют несколько больший диаметр, и для удаления такого модуля можно использовать тот же инструмент, что и для разделки витой пары

- В последнее время популярными стали инструменты для продольного разреза оптического модуля.

- Это применяется в случае, если необходимо сделать ответвление одного или нескольких волокон в средине кабеля, не повреждая остальные. Для этой цели используются например стрипперы JONARD MS-6

Буферный слой оптического волокна бывает двух типов: 900 мкм (чаще всего во внутри объектовых кабелях, патчкордах и пигтейлах) и 250 мкм (акриловый лак). Для удаления этих буферов чаще всего используется один и тот же инструмент – стриппер буферного слоя. После удаления указанных буферов диаметр оптического волокна равен 125 мкм.

- Дальнейшую разделку такого волокна уже сделать невозможно, его необходимо очистить без ворсовой салфеткой, смоченной в изопропиловом спирте, сколоть при помощи скалывателя и сварить сварочным аппаратом (или склеить с коннектором и отполировать – если под монтажом понимается монтаж коннектора).

- Для удобства подбора инструментария различными компаниями собираются специализированные наборы. Такие наборы представленные и на нашем сайте:

Смотрите также:

Подписаться на рассылку статей

Источник: https://fibertop.ru/instrument_dla_montazha_opticheskogo_kabelya/

Пайка оптики – Пайка оптического волокна: детали и тонкости выполнения. – Новости компьютерного мира

Пайка оптического волокна — процесс соединения жил кабеля путём точечного термического воздействия при помощи специального оборудования.

Технология применяется во время прокладки или монтажа радиотехнического элемента для передачи информации. Качество выполненных работ влияет на дальнейшую работу линии.

Один кабель может содержать до 38 волокон, каждое из которых передаёт биты информации до нескольких десятков Гб в секунду.

Используемое оборудование

Пайка осуществляется специальными приспособлениями и паяльными установками. Аппарат непосредственно для пайки кабеля выступает в качестве роботизированной техники с системой автоматического управления. Он имеет малые габариты, не превышающие 150 мм с каждой стороны.

Распространёнными являются следующие типы аппаратов для пайки:

- выравнивающие оптоволокно по сердцевине;

- имеющие фиксированные V-канавки;

- для пайки ленточного оптоволокна.

Общая схема такого устройства включает в себя несколько элементов:

- монитор;

- блок питания;

- механическая часть;

- электронную «начинку», где располагаются плата, преобразователь, дополнительные блоки;

- клавиатура.

Каждое оборудование снабжено программным обеспечением, а также интерфейсом. Настройка находится под паролем, чтобы избежать халатного отношения.

Распространёнными моделями для пайки оптического волокна являются Sumitomo Type-39, Jilong KL-300/300T. К более дешёвым относятся Fujikura FSM-18S и Sumitomo Type-46.

В первом случае производится оценка затухания при сварке. Иногда применяются аппараты для групповой пайки волокон кабеля (Fujikura FSM-60R, Sumitomo Type-66 Ribbon). В 90-х гг. использовались модели типа КС.

Но, исходя из современных требований к пайке, процесс во многом неудобен и сложен.

Этапы выполнения

Сам процесс в современных условиях не требует особой специализированной подготовки и позволяет производить пайку волокон кабеля с поверхностными техническими знаниями. В первую очередь производится снятие внешнего изоляционного слоя оптоволокна. Затем снимается верхняя часть модулей, в которых располагается несколько волокон. Здесь применяются стандартные инструменты.

Затем производится очистка элементов кабеля от гидрофобного материала. Для этого необходим слегка окрашенный или бесцветный гель.

Используя комплект, предназначенный для защиты соответствующих соединений, следует волокна закрыть специальными гильзами (термоусадочные трубки с силовым стержнем).

На 2-3 сантиметра волокна зачищаются от цветного лака, после – защитного слоя и протираются спиртовой настойкой.

Следующий этап наиболее важен. Осуществляется скалывание конца волокон таким образом, чтобы фронтальная поверхность была перпендикулярна оси элемента. В обратном случае проводимая способность будет ухудшена. Допустимый угол составляет 1,5 градуса. В случае брака, который составляет 20%, необходимо повторить процедуру. Используется прецизионный скалыватель.

Далее волокна помещаются в V-канавки, где применяются зажимы. Два волокна подводятся друг к другу с микрозазором на торцах в автоматическом режиме благодаря манипуляторам под микроскопом. Концы элементов разогреваются до заданной температуры и совмещаются, создавая единое волокно.

После производится контроль оптоволокна при помощи механической деформации с оценкой уровня затухания. Далее – термоусадка комплекта защиты на волокнах в тепловой камере. Последним этапом становится укладка готового оптоволокна в спайс-пластины, кроссы либо оптическую муфту

Источник: https://delvik.ru/raznoe/pajka-optiki-pajka-opticheskogo-volokna-detali-i-tonkosti-vypolneniya.html

Сварочные аппараты и скалыватели для оптоволокна в Симферополе. Сравнить цены, купить промышленные товары на маркетплейсе Tiu.ru

- По рейтингу

- Дешевые

- Дорогие

{} Promo

1 000 руб.

Профессиональный стриппер для удаления 250мкм покрытий с оптического волокна

Доставка из г. Ставрополь

88% положительных отзывов

(16 отзывов)

Promo

2,40 руб.

Коннектор NETLAN RJ45/8P8C под витую пару,Кат.5e,100МГц,покрытие 3мкд,универсальные ножи,неэкран,(0,51 — 0,40)

Доставка из г. Ставрополь

88% положительных отзывов

(16 отзывов)

8 510 руб. 9 250 руб.

Сварочный инвертор РЕСАНТА САИ 250

100% положительных отзывов

(20 отзывов)

2 руб.

Комплект для защиты сварки, 60мм

100% положительных отзывов

(8 отзывов)

4 683 руб.

Электроды для сварочного аппарата Sumitomo Тype-39

Доставка из г. Красноярск

1 отзыв

7 510 руб.

Сварочный аппарат инверторный САИ 160ПН

Доставка из г. Екатеринбург

100% положительных отзывов

(37 отзывов)

11 951 000 руб.

Сварочный комплекс

100% положительных отзывов

(18 отзывов)

- 9 865 руб.

- Сварочные клещи ELITECH АТС 3

- 1 отзыв

2 264 руб.

ЕРМАК Аппарат для сварки пласт. труб АСП-800, 800 вт, 0-300 C, 6 насадок, 20-63 мм, метал кейс

Доставка из г. Екатеринбург

96% положительных отзывов

(25 отзывов)

130 130 руб.

Оптический сварочный аппарат KIWI-6170

Доставка из г. Санкт-Петербург

3 отзыва

2 250 руб. 2 500 руб.

Прецизионный скалыватель оптического волокна AUA FC-6S

Доставка из г. Екатеринбург

93% положительных отзывов

(809 отзывов)

947,58 руб.

Карбидный карандаш DK-2026N Proskit

100% положительных отзывов

(5 отзывов)

650 руб./сутки

Сварочный инверторный аппарат ММА-200А

Доставка из г. Нижний Новгород

81% положительных отзывов

(161 отзыв)

3 500 руб.

Маска Aurora A-777 Автомастер

86% положительных отзывов

(14 отзывов)

Цену уточняйте

Сварочный аппарат инверторный САИ190ПН Ресанта 65/19

82% положительных отзывов

(50 отзывов)

3 193 руб.

Сварочный аппарат Корунд 160, кейс [У]

100% положительных отзывов

(7 отзывов)

5 500 руб.

Портативный сварочный аппарат ZX7-200C

Доставка из г. Королёв (Юбилейный)

1 отзыв

1 руб.

Сварочный аппарат инверторный САИ-250 в кейсе

Доставка из Краснодарский край

1 отзыв

3 500 руб.

Лезвие сменное CB-16 для скалывателя FUJIKURA CT-30 /CT-20/HTC-20

Доставка из г. Красноярск

1 отзыв

4 650 руб.

Сварочный инвертор WERT MMA 220 N

Доставка из г. Екатеринбург

100% положительных отзывов

(37 отзывов)

- 275 руб.

- Насадка ELITECH 2110.000400

- 1 отзыв

Цену уточняйте

ILSINTECH KF4 аппарат для сварки оптических волокон

100% положительных отзывов

(8 отзывов)

- 36 800 руб.

- Подающий механизм ФОРСАЖ-МПм

- 3 отзыва

19 016,94 руб.

СВАРОЧНЫЙ АППАРАТ ЦДГ180

Доставка из г. Новосибирск

Нет отзывов. Добавить

2 801 руб.

ЕРМАК Аппарат для сварки пласт. труб АСП-1700, 1700 вт, 0-300 C, 6 насадок, 20-63 мм, метал кейс

Доставка из г. Екатеринбург

96% положительных отзывов

(25 отзывов)

- 13 230 руб.

- Скалыватель FullKit прецизионный, для оптических волокон

- Нет отзывов. Добавить

2 675,65 руб.

Ручка-скалыватель с карбоновым наконечником FIS F1-9773

100% положительных отзывов

(5 отзывов)

8 320 руб.

Инвертор сварочный IR 220 V.R.D.(макс.ток 220А_ПВ 40%_раб.напряжение 150-240В)

Доставка из г. Нижний Новгород

Нет отзывов. Добавить

500 руб./сутки

Сварочный инверторный аппарат ММА-160А

Доставка из г. Нижний Новгород

81% положительных отзывов

(161 отзыв)

- 168 496,97 руб.

- Аппарат сварочный Fujikura FSM-36S, KIT A (FSM-36S+СT-50)

- Нет отзывов. Добавить

Цену уточняйте

Сварочный аппарат инверторный САИ220К(компакт) Ресанта 65/37

82% положительных отзывов

(50 отзывов)

6 500 руб.

Нож для скалывателя Sumitomo FC-6S

Доставка из г. Красноярск

1 отзыв

4 399 руб.

Сварочный инвертор WERT MMA 200 N

Доставка из г. Екатеринбург

100% положительных отзывов

(37 отзывов)

3 193 руб.

Сварочный аппарат Дачник 160 [У]

100% положительных отзывов

(7 отзывов)

- 133 руб.

- Насадка ELITECH 2110.000700

- 1 отзыв

Цену уточняйте

ILSINTECH KF4A аппарат для сварки оптических волокон

100% положительных отзывов

(8 отзывов)

Цену уточняйте

Сварочный аппарат с автоматическим переключением напряжения, электрод 40.

Доставка из Автономный район Внутренняя Монголия

Нет отзывов. Добавить

15 000 руб.

Скалыватель FUJIKURA CT-30A

Доставка из г. Красноярск

1 отзыв

2 520 руб.

Ручка-скалыватель волокна с алмазным лезвием FIS WO-1223

100% положительных отзывов

(5 отзывов)

3 999 руб.

Сварочный инвертор WERT MMA 180 N

Доставка из г. Екатеринбург

100% положительных отзывов

(37 отзывов)

750 руб./сутки

Сварочный аппарат Сварог ARC 205 (J96)

Доставка из г. Нижний Новгород

81% положительных отзывов

(161 отзыв)

- 433 руб.

- Насадка ELITECH 2110.000600

- 1 отзыв

Цену уточняйте

ILSINTECH SWIFT F1 сварочный аппарат для FTTx сетей

100% положительных отзывов

(8 отзывов)

Цену уточняйте

Сварочный аппарат инверторный п/а САИПА-200 Ресанта 65/9

82% положительных отзывов

(50 отзывов)

6 500 руб.

Скалыватель оптических волокон Sumitomo FC-6S

Доставка из г. Красноярск

1 отзыв

9 030 руб.

Сварочный аппарат инверторный САИ 190ПН

Доставка из г. Екатеринбург

100% положительных отзывов

(37 отзывов)

4 553 руб.

Сварочный аппарат FoxWeld Радуга 220 [У]

100% положительных отзывов

(7 отзывов)

7 315,25 руб.

Ilsintech BI-03 Лезвие для скалывателя FC-6

25% положительных отзывов

(20 отзывов)

Источник: https://simferopol.tiu.ru/Svarochnye-apparaty-i-skalyvateli-dlya-optovolokna