- Суппорт токарного станка и его устойчивость к вибрации

- Вас может заинтересовать

- Суппорт токарного станка: что это такое, для чего предназначен

- Что это такое?

- Принцип работы

- Как он устроен?

- Регулировки

- Как осуществляется его ремонт?

- Суппорт токарного станка

- Устройство токарного станка по металлу – конструкция, схема, основные узлы

- Как устроены станина и передняя бабка станка

- Назначение задней бабки токарного оборудования

- Шпиндель как элемент токарного станка

- Строение суппорта

- Электрическая часть токарного станка

Токарный станок – востребованное в современной промышленности оборудование, одним из важных элементов которого является суппорт. Стоит подробнее рассмотреть, в чем особенность узла и как правильно им пользоваться.

Суппорт на токарном станке по дереву или металлу – сложный узел, который используют для организации эффективного перемещения резцедержателя с предусмотренным на нем резцом. С помощью суппорта удается сдвинуть элемент как в продольном, так и в поперечном, наклонном направлениях. Также механизм способен сообщить резцу движение вдоль или поперек станины.

Конструкция стандартного суппорта включает:

- нижние салазки, входящие в состав продольного суппорта;

- поперечные салазки поперечного механизма;

- поворотную плиту верхнего суппорта.

Принцип действия узла основан на точном перемещении зафиксированного на нем инструмента для резки или обработки материала. А теперь о каждом элементе сложного механизма, который служит для упрощения работы станка, поговорим подробнее.

- Продольный. Представляет нижние салазки, конструкция которых включает все механизмы агрегата в виде привода, коммутирующих устройств, фартука. Управление – ручное или механическое. Нижние салазки отвечают за перемещение суппорта вдоль направляющих станины.

- Поперечный. Назначение – передача направления плите, которая на них зафиксирована, а также устанавливают возможное перемещение поворотного суппорта.

- Верхний суппорт. Выглядит как каретка, оснащенная салазками. Элементы прочно соединены с направляющими поворотной плиты, поэтому двигаются вместе с ней.

- Резцовая головка. Стандартный резцедержатель, зафиксированный на горизонтальной площадке. Механизм оснащен четырьмя рабочими поверхностями, к которым крепят режущие инструменты или обрабатывающие детали.

- Фартук – основа конструкции, которая отвечает за направление комплектующих. Он состоит из органов, регулирующих запуск и выключение механизмов, а также передающих информацию о величине подачи.

Что касается возможных направлений движения суппорта, то их три.

- Поперечное. Если смотреть относительно оси вращения заготовки, то осуществляется перпендикулярно. К такому способу перемещения резцов прибегают, если требуется сформировать выточку в заготовке.

- Продольное. Суппорт с инструментом движется вдоль детали. Такое решение позволяет обеспечить высокое качество срезки верхнего слоя материала. Также продольным передвижением протачивают резьбу.

- Наклонное. Требуется для расширения возможностей станочного оборудования, так как позволяет организовать резку под углом к плоскости заготовки.

Суппорт – обязательный узел любого станка, посредством которого удается добиться быстрой и качественной резки.

Производители выпускают разные виды суппортов для оснащения токарных станков и станков с ЧПУ. Все узлы можно поделить на:

- механические;

- ручные;

- автоматизированные.

Каждый имеет свои плюсы и минусы. Ручные подходят для оснащения домашних установок, которые не требуют особых усилий в управлении. Механические и автоматизированные суппорты – вариант для промышленного оборудования.

Если делить узлы по принципу использования крутящего момента, то отдельно группируют:

- суппорты для нарезания резьбы, которые крутятся от ходового винта;

- экземпляры для подачи режущего инструмента, приводимые в движение ходовым валом;

- образцы для формирования резьбы – движение за счет ходового винта;

- суппорты для торцевания, снятия фасок, где в работу включается ручной привод.

Задние и передние являются важной частью любого станка, поэтому приобретение подобных узлов является обязательным.

В процессе эксплуатации суппорт, как и любой другой узел, изнашивается. Элементы после нескольких десятков операций требуют корректировки положения и повторной регулировки для корректного продолжения работы. Перечислим возможные варианты настроек.

- Регулировка зазоров. Со временем между салазками появляется зазор, которого быть не должно. Наличие нежелательного отверстия ухудшает работу оборудования и вызывает помехи в движении элементов. Чтобы исправить проблему, потребуется вернуть направляющие в требуемое положение и устранить зазор. Для этого нужно будет воспользоваться клиньями.

- Регулировка люфта. Отклонение устраняется при помощи настройки положения закрепляющей гайки, которая фиксирует элементы узла в требуемом положении.

- Регулировка сальников. Длительная работа оборудования приводит к быстрому изнашиванию и засорению сальников. Отследить необходимость ремонта или замены комплектующих можно по появлению грязных полос, которые остаются на месте сдвинутой станины. Регулировка в этом случае подразумевает тщательную чистку комплектующих и использование масла в качестве пропитки.

Своевременный уход за суппортом предотвратит нежелательный выход комплектующих из строя и поможет сэкономить на ремонте или замене оборудования.

Суппорт токарного станка и его устойчивость к вибрации

Суппорт токарного станка — это узел, который необходим для крепления инструмента и автоматического или ручного его перемещения на станке. Чаще всего суппорт состоит из резцедержателя и дополнительных деталей типа салазок, которые обеспечивают нужное направление движения инструмента.

Суппорты бывают разные и отличаются в зависимости от:

- вида обработки — токарные, шлифовальные и др.

- типа резцедержателя — резцовые, револьверные

- расположения на станке — верхние, передние и т. п.

- направления и характера движений — продольные, поперечные, качающиеся.

Суппорт универсального типа выполняет движение в нескольких направлениях. Точность движения и жёсткость суппорта в большей степени определяют качество токарного станка.

Почему возникает вибрация суппорта токарного станка? Одной из причин возникновения автоколебаний при резании является изменение площади срезаемого слоя и силы резания вследствие наличия координатной связи между процессом резания и движениям по разным координатам упругой системы станка. На рис.

1 приведена расчетная схема упругой системы резец–суппорт токарного станка. Если на резцедержатель суппорта токарного станка воздействовать силой Р1, изменяя угол ее приложения, то можно найти такой угол α1, при котором будут отсутствовать угловые смещения резцедержателя. При изменении точки приложения силы Р2 аналогичное условие можно получить при угле α2.

Точка пересечения линий действия сил Р1 и Р2 определяет положение центра жесткости (ЦЖ) суппорта.

Направление от вершины резца к центру жесткости суппорта определяет положение оси максимальной жесткости с1, а перпендикулярное ему направление определяет положение оси минимальной жесткости с2, так как к упругим смещениям вдоль оси добавляются угловые смещения вследствие крутильной податливости суппорта токарного станка вокруг центра жесткости. Оси η1 и η2 называют главными осями жесткости. Если нагрузка упругой системы проходит через центр жесткости, то ее перемещения осуществляются только по главным осям жесткости. Главные оси жесткости для этого случая нагрузки являются нормальными (главными) координатами упругой системы, перемещения по которым рассматриваются как независимые, и поэтому для каждой из главных координат упругой системы суппорта можно составить независимые дифференциальные уравнения движения. Такое представление о центре жесткости системы и главных осях жесткости положено в основу расчета устойчивости эквивалентной упругой системы, имеющей не менее двух степеней свободы.

В соответствии с индексами главных координат η1 и η2 обозначим характеристики жесткости с1 и с2, коэффициенты демпфирования h1 и h2, а также приведенную массу системы m1 и m2.

Предполагается, что масса движется только в направлениях главных координат η1 и η2, свойства упругих звеньев системы с1 и с2 пропорциональны смещениям η1 и η2 системы, а силы вязкого трения, действующие одновременно с силами упругости, пропорциональны относительным скоростям η1(отн) и η2(отн).

За начало обобщенных координат принята вершина резца, ось у направлена по нормали к обрабатываемой поверхности, ось z – перпендикулярна к ней. Внешняя нагрузка Р выполняет функцию силы резания и действует под углом α к оси z, а угол β устанавливает связь между направлением действия силы резания Р и осью η1.

Для одномассовой упругой системы резец–суппорт токарного станка с двумя степенями свободы (рис. 1), система дифференциальных уравнений движения в направлении главных координат может быть представлена в виде (Формула 1).

Связь обобщенных координат y и z с главными координатами η1 и η2 осуществляется следующей системой уравнений (Формула 2).

Рис. 1. Расчетная схема упругой системы суппорта с двумя степенями свободы

Известно, что наибольшая виброустойчивость при точении достигается при совпадении направления действия силы резания с осью наибольшей жесткости упругой системы станка.

Как следствие, причиной усиления влияния координатной связи на уровень относительных колебаний инструмента и детали может стать увеличение отклонения оси наибольшей жесткости от направления действия силы резания (увеличение угла β).

При разработке конструкции токарного станка сложно предсказать или рассчитать будущее положение центра жесткости суппорта. В реальной конструкции станка положение центра жесткости определяют экспериментально в соответствии со схемой нагружения, которая приведена на рис. 1.

Если определенное экспериментально фактическое положение центра жесткости суппорта токарного станка и угла разворота главных осей жесткости не отвечает приведенным выше требованиям, то упругая система станка будет потенциально неустойчивой и требовать дополнительных конструктивных и технологических мероприятий для обеспечения условий виброустойчивой обработки.

В качестве примера рассмотрим определенные экспериментально упругие характеристики суппорта двухшпиндельного токарного станка с ЧПУ ПАБ-130, которые в виде круговой диаграммы жесткости приведены на рис. 2.

Рис. 2. Круговая диаграмма жесткости суппортной группы двухшпиндельного токарного станка ПАБ-130

Как видно из рис.

2, круговая диаграмма жесткости имеет четкую направленность, при этом угол разворота главных осей жесткости составляет примерно β2 = 60° к оси у. На этом станке имеется возможность радиальной подачи режущего инструмента к детали с двух сторон относительно оси шпинделя.

Это означает, что при подаче инструмента в положительном направлении оси у (угол β2 = 30°) обеспечиваются условия виброустойчивой обработки, а в противоположном направлении (угол β2 = 60°) упругая система является потенциально неустойчивой и склонной к увеличению амплитуд автоколебаний при резании.

Повышение виброустойчивости процесса резания на станке с потенциально неустойчивой упругой системой резец — суппорт токарного станка может быть достигнуто изменением ориентации главных осей жесткости путем использования инструментальной оснастки с ориентированным центром жесткости.

При проектировании такой инструментальной оснастки возникает вопрос выбора ее упругих и демпфирующих параметров, которые бы позволили переориентировать центр жесткости и угол разворота главных осей жесткости упругой системы резец–суппорт. Однако вопрос теоретического исследования влияния изменения ориентации главных осей жесткости инструментальной оснастки на динамические характеристики системы резец–суппорт требует дополнительного исследования.

Расчетную схему упругой системы резец–суппорт представим в виде двух сосредоточенных приведенных масс резцедержателя m1 и суппорта m2, которые связаны между собой и базой станка звеньями с упругими и диссипативными характеристиками (рис. 3).

Каждая из масс рассматривается как подсистема с ориентированными осями жесткости, а именно, для массы m1 угол разворота главных осей жесткости относительно произвольной системы координат y0z обозначен β1, а для массы m2 – β2.

Под действием силы резания Р(t), которая приложена к вершине резца, масса m1 совершает колебательные движения в направлениях главных осей координат η11 и η12, а масса m2 – в направлениях главных осей координат η21 и η22.

Для упругих и диссипативных звеньев учитываются суммарные приведенные коэффициенты демпфирования h11, h12, h21, h22 и жесткости с11, с12, с21, с22 соответственно резцедержателя (m1) и суппорта (m2).

Система резец–суппорт имеет четыре степени свободы, так как положения каждой массы m1 и m2 определяются двумя независимыми координатами.

Рис. 3. Расчетная схема упругой системы резец–суппорт токарного станка

С учетом формулы (1) для двухмассовой системы с четырьмя степенями свободы получим систему дифференциальных уравнений движения в направлениях главных координат в виде (Формула 3).

Система уравнений (Формула 3) описывает колебательное движение упругой системы резец — суппорт токарного станка при разных значениях углов ориентации главных осей жесткости β1 и β2.

Представление математических моделей динамических систем в виде дифференциальных уравнений является достаточно эффективным методом их исследования.

Однако этот метод имеет недостатки, к которым можно отнести сложность компьютерного моделирования и большое количество времени, которое тратиться на расчеты систем как второго, так и более высокого порядков.

Современные методы исследований поведения систем автоматического управления предполагают использование компьютерной техники для решения сложных в расчетном плане задач. К таким методам относится наиболее универсальный метод представления моделей в переменных состояния.

- При использовании метода переменных состояния система уравнений (Формула 3) представляется в виде восьми дифференциальных уравнений первого порядка в явной форме:

- x = f (x,u,t),

- где x(t) – вектор-столбец, компонентами которого являются переменные состояния; u(t) – вектор-столбец входной переменной; t – независимая переменная в размерности времени.

Выходная переменная системы представлена в виде: y = g(x,u,t).

Результатом расчетов системы (Формула 3) являются колебательные движения резцедержателя m1 в направлениях главных координат η12, η11 и суппорта m2 в направлениях координат η22, η21.

Связь обобщенной координаты y с главными координатами η12 и η11 для резцедержателя m1 осуществляется в соответствии с системой уравнений (Формула 2) в следующем виде:

y = η12cos(β1) + η11sin(β1).

В качестве примера рассмотрим упругую систему резец-суппорт с потенциально неустойчивой подсистемой суппорта токарного станка, которая имеет такие характеристики в направлении главных координат: жесткость суппорта с21 = 5,0Е7 Н/м и с22 = 2,5Е7 Н/м, коэффициенты демпфирования h21 = h22 = 1,0E3 кг/с, масса суппорта m2 = 140 кг. Угол разворота главных осей жесткости β2 = 60°. При заданном угле действия силы резания α = 30° отклонения главных осей жесткости суппорта от виброустойчивого положения составляет (β2 – α) = 30°, что свидетельствует о потенциальной неустойчивости системы.

Для повышения виброустойчивости в упругую систему резец–суппорт вводится резцедержатель с ориентированной жесткостью, который имеет такие характеристики в направлении главных координат: жесткость с11 = 3,5Е7 Н/м и с12 = 5,0Е7 Н/м, коэффициенты демпфирования h11 = h12 = 1,0E3 кг/с, массу m1 = 6,5 кг. Угол ориентации главных осей жесткости резцедержателя по величине равен половине угла направления действия силы резания, а именно β1 = α/2.

На рис. 4 представлены результаты расчетов амплитудно-частотных характеристик упругой системы резец–суппорт при значениях угла разворота главных осей жесткости суппорта β2 = 60° и β2 = 15° и при неизменном угле β1 = 15°.

Как видно из рис.

4, увеличение угла разворота главных осей жесткости суппорта с β2 = 15° до β2 = 60° приводит к увеличению амплитуд колебаний на собственных частотах суппорта токарного станка (70 и 93 Гц) больше чем в два раза, что подтверждает влияние величины угла β2 на виброустойчивость упругой системы. При этом практически не изменяются амплитуды колебаний на собственных частотах резцедержателя (378 и 451 Гц).

Рис. 4. Амплитудно-частотные характеристики упругой системы резец–суппорт при β2 = 60° и β2 = 15°

Анализ расчетных значений амплитудно-частотных характеристик при изменении угла β2 в диапазоне –30° ≤ β2 ≤ 75° позволяет сделать следующие выводы:

- использование резцедержателей с ориентированной определенным образом жесткостью позволяет уменьшить амплитуды автоколебаний при обработке на станке с потенциально неустойчивой упругой системой суппорта;

- введенный в упругую систему резец–суппорт резцедержатель с ориентированной жесткостью выполняет функции доминирующей упругой системы, обеспечивая своими упругими и демпфирующими свойствами условия виброустойчивой обработки.

Таким образом, выполненные теоретические исследования позволяют рекомендовать разработанную математическую модель динамической системы резец–суппорт в переменных состояния для исследования влияния упругих и демпфирующих характеристик, а также угла ориентации главных осей жесткости упругой системы резец — суппорт токарного станка на виброустойчивость токарной обработки.

Вас может заинтересовать

Гарантия, доставка, лизинг, трейд-ин, рассрочка

Гарантия, доставка, лизинг, трейд-ин, рассрочка

Гарантия, доставка, лизинг, трейд-ин, рассрочка

На 6, 12 месяцев и более, досрочное погашение

Суппорт токарного станка: что это такое, для чего предназначен

Первый механизированный суппорт, установленный в 1770 году голландцами в машине для сверления пушечных стволов. Качественно изменил все машины и подвинул к новым изобретениям в металлообработке. В мире техники началась новая эпоха.

Что это такое?

Суппорт (supporto (лат.) – поддерживаю) – механический держатель резцовой головки станка (токарного, шлифовального, строгального и др.), управляющий режущим инструментом в процессе резания и сообщающий величину подачи в пределах точно установленных допусков.

По степени точности механической подачи и жёсткости суппорта судят о качестве станка.

Принцип работы

Основан на точном перемещении закреплённого в резцедержателе режущего инструмента или обрабатывающего агрегата, или самой заготовки в процессе обработки резанием.

Принцип использования крутящего момента:

- от ходового винта – для нарезания резьбы;

- от ходового вала – для подач режущего инструмента;

- от ходового винта – для нарезания резьбы и, перестроив гитару – для продольной подачи;

- от ручного привода – применяется в операциях, где использование ходового вала и ходового винта не целесообразно (торцевание, снятие фасок, часто – при отрезании детали от заготовки, сверлении и т. д.).

Как он устроен?

Конструкция суппорта состоит из механизмов:

- нижних салазок продольного суппорта;

- поперечных салазок поперечного суппорта с прикрепленной поворотной плитой;

- поворотной плиты с установленным на ней верхним суппортом с резцедержателем;

- фартука.

Продольный суппорт – это салазки (нижние салазки), на которых смонтировано все механизмы агрегата. Привод от ходового вала или ходового винта, посредством коммутирующих устройств, расположенных в фартуке, а также вручную. Нижние салазки суппорта перемещают весь агрегат по направляющим станины.

Поперечный суппорт – механизм, сопряженный с направляющими продольного суппорта. Привод: механический – от винта каретки или вручную. Задаёт направление поворотной плите и верхнему суппорту с резцедержателем.

Поворотная плита закреплена гайкой на поперечных салазках. На поворотной плите установлен механизм верхних салазок (верхнего суппорта).

Верхний суппорт – каретка с салазками (верхние салазки), сопряженными с направляющими поворотной плиты. Поворотная плита предназначена для установки верхнего суппорта под углом к оси поперечных салазок (нарезание конусов).

Резцовая головка (резцедержатель) – установленный на горизонтальной площадке верхних салазок подвижный механизм с четырьмя площадками для крепления режущего инструмента или обрабатывающих агрегатов (напр. – шлифовальная головка) или приспособлений для крепления самой заготовки.

Фартук – основной узел управления всей работы суппорта. На нём смонтированы органы включения – выключения механизмов станка, непосредственно сообщающих величину подачи режущему инструменту.

Механизмы суппорта сообщают режущему инструменту движение в горизонтальной плоскости:

- продольное – вдоль оси заготовки;

- поперечное – под прямым углом относительно оси направляющих станины;

- под заданным углом к продольной оси обрабатываемой детали.

Станки, массой больше 1000 кг, снабжаются устройствами ускоренного перемещения суппорта. Легких станков, как правило, таких устройств лишены, но народные умельцы успешно решают эту проблему самостоятельно.

Регулировки

Любая пара направляющих работает при оптимально достаточной величине зазора между ними. Превышение этой величины понижает жёсткость сопряжений, отрицательно влияет на качество и точность обработки.

Жёсткость поворотного резцедержателя обеспечивается винтовым зажимом и фиксирующим устройством совместно. Если силы фиксирующего устройства недостаточно, возникает опасность разрушения этого ответственного узла от осевых или радиальных нагрузок.

Износ трущихся поверхностей суппортов и станин неравномерен и достигает, порой, сотых и даже десятых долей миллиметра. По этой причине невозможно установить одинаковые зазоры на всех рабочих поверхностях. Винты привода салазок изнашиваются также неравномерно.

Для сохранения рабочего диапазона салазок, регулировку зазоров производят с установкой каретки в место с минимальным износом. Направляющие станины интенсивно изнашиваются ближе к передней бабке. Наибольший износ поперечных салазок в середине их рабочего диапазона. Направляющие верхних салазок износу подвержены меньше, поскольку не так часто бывают в работе.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Суппорт токарного станка

Posted by Apostol65q28hd on Saturday, 20 February 2016

Токарные станки широко используются в современной промышленности, к примеру, такие модели как, токарно-винторезный станок ТВ-320, так как они позволяют выполнять множество операций по обработке цилиндрических деталей.

Их конструкция во многом зависит от моделей, но всегда есть схожие элементы, так как основные детали у всех одинаковые, пусть и имеют свои особенности. Суппорт токарного станка является одной из самых важных частей станка, так как он несет ответственность за установку резца. Именно его появление сделало революционный шаг в станкостроении.

Данный элемент предназначается для того, чтобы перемещать режущий инструмент, что находится в резцедержателе, при обработке заготовки в нескольких плоскостях.

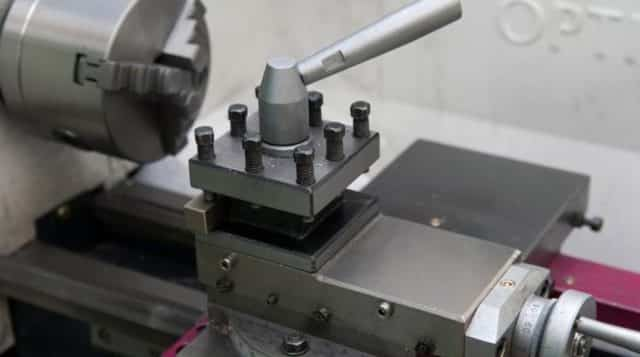

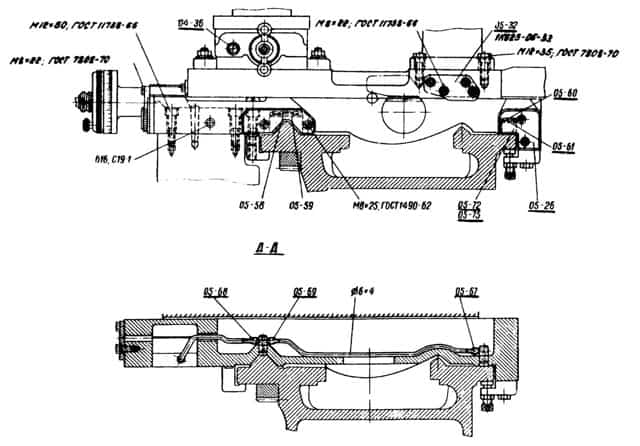

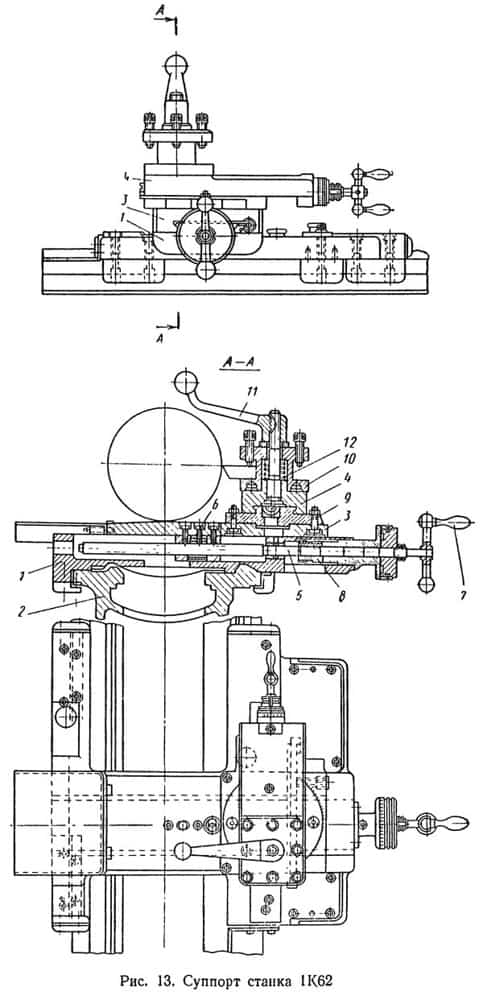

фото:суппорт токарного станка

Перемещение осуществляется в трех, относительно оси станка, основных направлениях:

- Поперечное;

- Продольное;

- Наклонное.

Передвижения в заданных направлениях осуществляются как вручную, так и механическими усилителями.

фото:устройство суппорта токарного станка

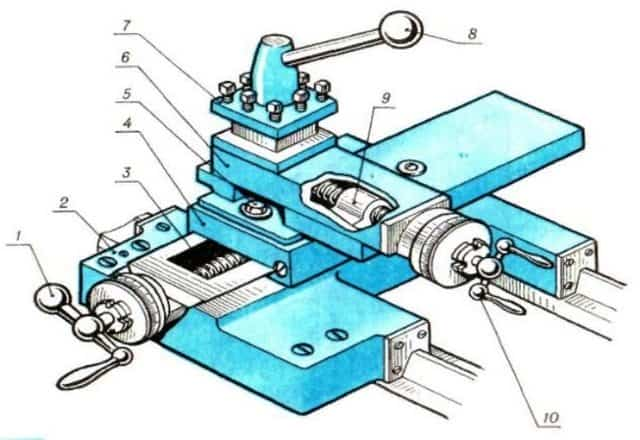

Суппорт токарного станка имеет такие составляющие детали как:

- Нижние салазки (или продольный суппорт);

- Винт ходовой;

- Поперечные салазки (или поперечный суппорт);

- Поворотная плита;

- Направляющие;

- Головка резцовая (резцедержатель);

- Винт;

- Крепящие болты;

- Закрепляющая рукоятка;

- Закрепительная гайка;

- Верхние салазки;

- Направляющие;

- Рукоять перемещения поворотной плиты;

- Рукоять включения автоматических подач;

- Рукоять, обеспечивающая контроль перемещения по станине;

Суппорт токарного станка обладает весьма сложной системой управления, так как в его состав входит множество деталей. Каждый из элементов выполняет свою функцию, обеспечивающую общую работоспособность механизма.

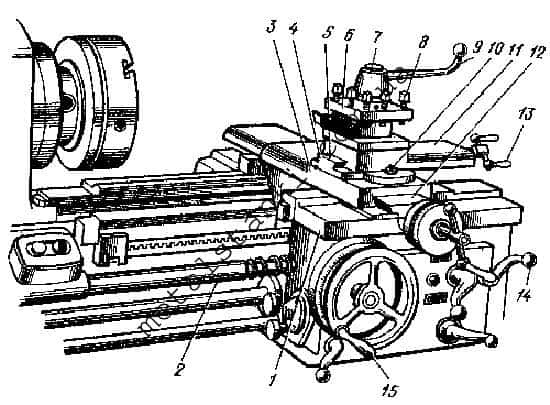

К примеру, суппорт токарно-винторезного станка имеет нижние салазки №1, которые могут перемещаться во время работы по направляющим станины, чтобы подобраться к заготовке. Регулируется передвижение рукояткой №15.

Благодаря перемещению по салазкам обеспечивается продольное перемещение вдоль обрабатываемой детали.

На этих же салазках перемещается и поперечный суппорт токарного станка Т3, который осуществляет поперечные движения по своим направляющим №12.

Таким образом, все это охватывает область передвижений, которая лежит перпендикулярно оси вращения обрабатываемой детали.

Кстати, если вас интерсует архитектурное проектирование зданий и сооружений, переходите на сайт http://aec-project.ru/services/proektirovanie/.

На поперечных салазках стоит поворотная плита №4, которая крепится к ней специальной гайкой №10. На поворотной плите установлены направляющие №5, по которым ходят верхние салазки №11.

Управление верхними салазками осуществляется при помощи поворотной рукоятки №13. Верхние салазки поворачиваются в горизонтальной плоскости одновременно с плитой.

Именно этот узел обеспечивает перемещение резца, которое осуществляется под углом к оси вращения детали.

Резцовая головка, или как ее еще называют – резцедержатель, №6 закрепляется на верхних салазках при помощи специальных болтов №8 и рукоятки №9. Перемещение от привода суппорта передается по ходовому винту №2 на ходовой вал, который располагается под этим самым винтом. Это может осуществляться как автоматической подачей, так и ручной, в зависимости от модели.

- Поперечное передвижение осуществляется перпендикулярно оси вращения заготовки и применяется в тех случаях, когда требуется выточить что-либо в глубине поверхности заготовки;

- Продольное передвижение осуществляет вдоль заготовки и применяется в тех случаях, когда нужно снять верхний слой или проточить резьбу на заготовке;

- Наклонное передвижение осуществляется по наклонно плоскости и существенно расширяет возможности обработки данного оборудования.

Суппорт токарного станка во время своей эксплуатации изнашивается и требует регулировки отдельных частей для корректного продолжения работы:

- Регулировка зазоров. По мере износа в направляющих салазок появляется зазор, которого не должно быть. Его появление может вызвать помехи в равномерном перемещении салазок, заедание их в одном месте и отсутствие покачивание при приложении боковых усилий. Для исправления данного положения требуется переместить направляющие в должное положение и ликвидировать лишний зазор. Это осуществляется при помощи клиньев, а к направляющим поджимают каретку.

- Регулировка люфта. При появлении люфта в винтовой передаче, его можно легко устранить путем регулировки закрепляющей гайки, находящейся на устройстве.

- Регулировка сальников. Во время длительной работы на торцах выступа каретки сальники засоряются и изнашиваются, что можно легко отследить по появлению грязных полос, которые остаются при перемещении станины. В данном случае, чтобы отрегулировать устройство, следует помыть войлочную набивку, а затем пропитать маслом. Если она полностью износилась, то легче заменить ее на новую.

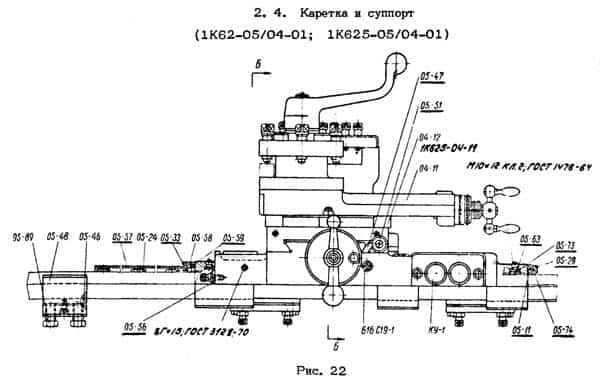

Суппорт токарного станка 1К62 со временем изнашивается и может сломаться. В основном износ заметен по направляющим устройства.

Поверхность направляющих салазок со временем может образовать небольшие впадины, которые мешают нормальному перемещению.

Чтобы этого не допустить, требуется обеспечить своевременный уход и смазку, но если это все же произошло, то требуется выравнивание поверхности направляющих или их замена, если отремонтировать уже не получиться.

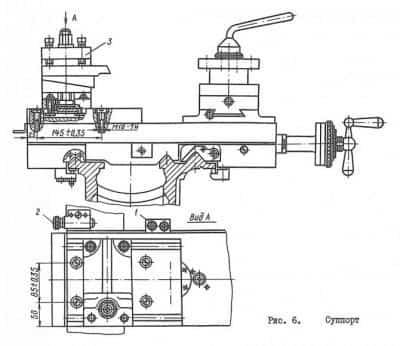

Суппорт станка 16К20 также часто страдает от поломок каретки. Процесс ремонта начинается с восстановления ее нижних направляющих, которые сопряжены с направляющими станины. Затем следует взяться за восстановление перпендикулярности плоскости каретки.

Когда происходит ремонт суппорта станка, то следует проверить взаимное расположение в обеих плоскостях, что осуществляется при помощи уровня.

Также не стоит забывать о восстановлении перпендикулярности соответствующих деталей, которые должны подходить под фартук и коробку передач, расположенные рядом.

Устройство токарного станка по металлу – конструкция, схема, основные узлы

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования.

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Передняя бабка

Задняя бабка

Суппорт

Приводные валы

Рычаг переключения скоростей

Лимб

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости.

Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское.

Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение.

При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки.

В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом.

Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму.

Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка.

Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов.

В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения.

За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

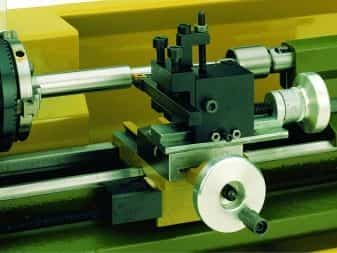

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели.

Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте.

Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением.

Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1.

Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.