- Технология обработки заготовок на плоскошлифовальных станках

- Приспособления для крепежа и установки шлифовальных кругов на станке

- Приспособления для крепежа и установки деталей на плоскошлифовальных станках

- Как размагничиваются электромагнитные плиты

- Как править шлифовальный круг

- Осуществление контроля. Средства для проверки качества деталей при шлифовании

- Плоскошлифовальный станок: функционал и конструктивные особенности

- Общие сведения

- Методы шлифовки

- Особенности конструкции

- Рейтинг популярных моделей от компании «РуСтан»

- Плоскошлифовальные станки по металлу: особенности, методы шлифовки, устройство станка

- Ассортимент станков

- Особенности вертикального шпинделя

- Универсальный инструмент

- Сравнение

- Методы шлифовки торцом

- Методы шлифовки периферией

- Устройство станка

- Предназначение и конструкция плоскошлифовальных станков

- Плоскошлифовальные станки — основные рабочие характеристики и устройство

- Характеристики плоскошлифовального станка

- Устройство плоскошлифовального станка

- Техника и технология шлифования на плоскошлифовальных станках

| Главная » Статьи » Профессионально о металлообработке » Шлифовальные станки |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение.

Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы.

Плоские поверхности можно шлифовать периферией и торцом шлифовального круга.

На рис. 7.7 приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках.

Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности (контрольные плиты, угольники, линейки, стыки ответственных деталей и др.

); детали с буртиками и пазами; тонкие детали, подверженные короблению; детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке, а также детали, на торце которых следует сделать поднутрение или создать выпуклости, и др.

Основными технологическими факторами, определяющими режим шлифования, являются заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга. Режимы резания задает технолог или мастер или выбирают по справочникам.

Показателями режима резания при плоском шлифовании периферией круга являются: скорость круга; скорость подачи заготовки; поперечная (параллельная оси шпинделя) подача и глубина шлифования.

Скорость шлифовального круга выбирают в зависимости от вида шлифования (обычное или скоростное) и возможностей станка. Скорость подачи заготовок совпадает с продольным перемещением стола, на котором их закрепляют.

Увеличение скорости подачи заготовки приводит к увеличению производительности обработки, поэтому выбирают высокие скорости подачи заготовки, особенно при предварительных операциях и снятии больших припусков.

Повышение скорости подачи заготовки приводит к уменьшению нагрева и деформации обрабатываемого изделия. На чистовых операциях снижают скорость подачи заготовки.

При увеличении поперечной подачи повышается производительность, но увеличивается шероховатость обрабатываемой поверхности и износ круга, поэтому на чистовых операциях применяют меньшую поперечную подачу.

Глубина резания определяет в основном производительность обработки, однако она зависит от зернистости круга, требуемой шероховатости обрабатываемой поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов.

При обработке крупнозернистыми кругами применяют большую глубину резания. При шлифовании мелкозернистыми кругами с большой глубиной наблюдается значительный износ мягких кругов или быстрое засаливание твердых кругов.

При выполнении черновых операций используют большие значения скорости и глубины резания, а на чистовых операциях их снижают.

Для повышения точности обработки и снижения шероховатости поверхности в конце цикла следует применять выхаживание.

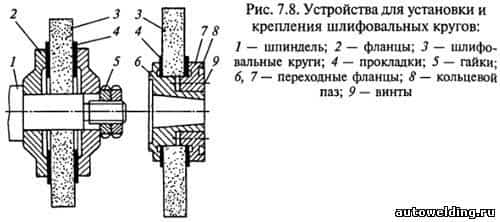

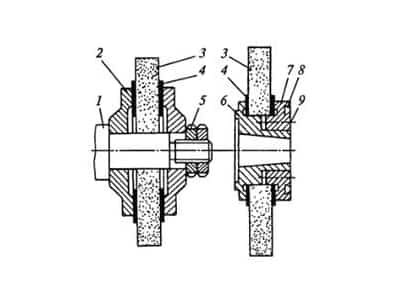

Устройства для установки и закрепления шлифовальных кругов. Шлифовальные круги 3 (рис. 7.8, а) диаметром 30… 100 мм свободно надевают на шпиндель 1 станка и закрепляют при помощи фланцев 2 и гаек 5. Фланцы обязательно должны иметь выточки и упругие прокладки 4 из кожи или резины для обеспечения равномерности зажима круга.

Шлифовальные круги 3 диаметром свыше 100 мм закрепляют на переходных фланцах 6 и 7 (рис. 7.8, б) при свободной посадке круга на шейку фланцев. Между торцами фланцев и круга устанавливают картонные прокладки 4. Оба фланца соединяют винтами 9. В кольцевом пазу 8 фланца 7 размещают балансировочные грузики.

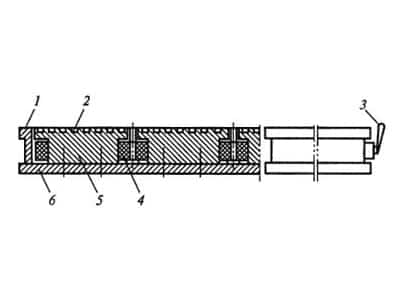

Устройства для установки и закрепления заготовок на плоскошлифовальных станках. Электромагнитная плита (рис. 7.9) состоит из стального литого или сварного корпуса 1, в котором закреплены сердечники 5 с немагнитными прослойками 2 между ними. На нижнюю часть сердечников надеты катушки 4 из медного эмалированного провода, к которым подается постоянный ток.

Снизу к корпусу привинчена крышка 6. Включение плиты в работу производят рукояткой 3. Свободное пространство в корпусе заливают эпоксидной смолой для герметизации (предохранения от попадания СОЖ).

Плиту закрепляют в Т-образных пазах стола и шлифуют рабочую поверхность стола для обеспечения параллельности плоскости зеркала плиты по отношению к направлению поперечной подачи.

Размагничивание электромагнитных плит. После шлифования заготовку необходимо снять с плиты и устранить ее остаточную намагниченность. Этого достигают размагничиванием.

От качества и эффективности систем размагничивания зависят производительность станков и точность шлифования на них.

Основной задачей системы размагничивания является обеспечение возможности легкого съема обработанной заготовки с плиты.

Доля времени размагничивания плиты в общем времени вспомогательно-подготовительных и заключительных работ составляет 8…20%, следовательно, снижение длительности размагничивания существенно повышает производительность станка.

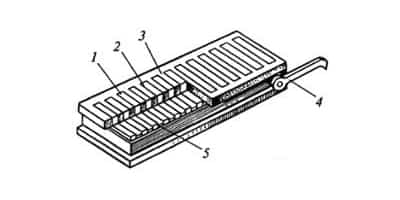

Магнитные плиты в отличие от электромагнитных не нуждаются в питании от источников энергии. Полюсами в них являются постоянные магниты из никель-алюминиевого сплава, намагниченные на специальных электрических установках. Магнитные плиты, как правило, притягивают заготовки слабее, чем электромагнитные.

На рис. 7.10 показан общий вид магнитной плиты. Верхняя часть сделана из железных пластин 1 и 2 с немагнитными прослойками 3 между ними. Сильные постоянные магниты 5 можно перемещать, попеременно замыкая их на железные пластины и на закрепляемую заготовку. Переключение магнитов производят рукояткой 4. Нижнюю часть плиты закрепляют на столе станка разными прихватами и болтами.

В шлифовальные станки, работающие по полуавтоматическому циклу, встраивают специальные автоматические устройства (демагнизаторы) для размагничивания шлифуемых стальных заготовок.

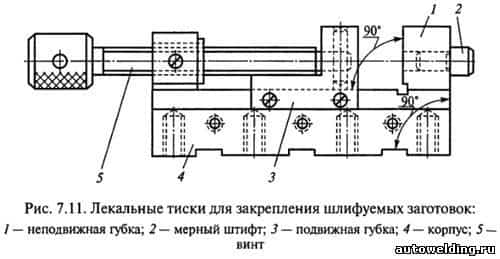

Кроме магнитных и электромагнитных плит для закрепления шлифуемых заготовок находят применение лекальные тиски, универсальные прижимы, установочные планки, плиты и т.п.

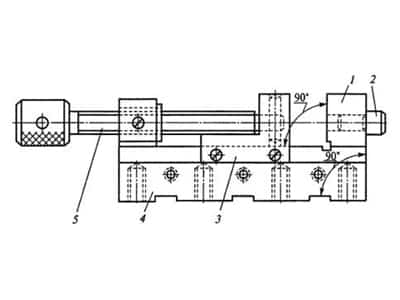

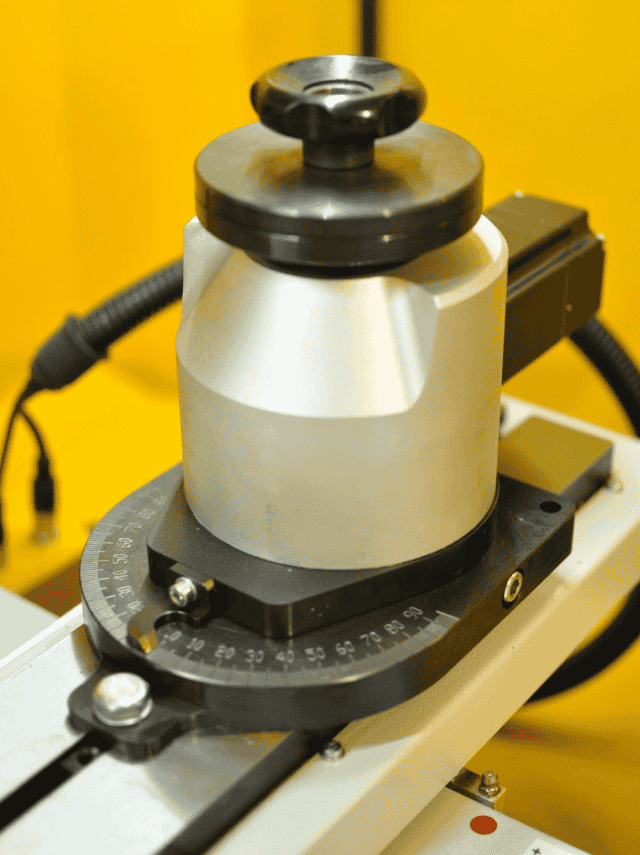

Лекальные тиски (рис. 7.11) отличаются от обычных машинных тисков точностью изготовления и возможностью кантования. Боковые поверхности лекальных тисков изготовляют параллельно одна другой и перпендикулярно основанию. Для закрепления тисков предусматривают резьбовые отверстия, но в основном их крепят на магнитной плите. Тиски изготовляют из стали, закаливают и шлифуют со всех сторон.

Для установки заготовки на магнитной плите применяют установочные планки и плитки, которые повышают надежность крепления заготовки к плите.

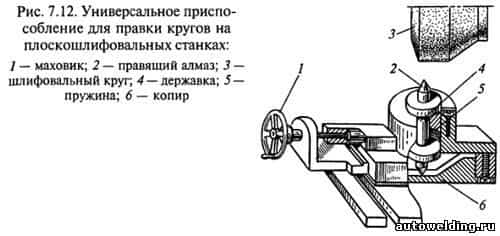

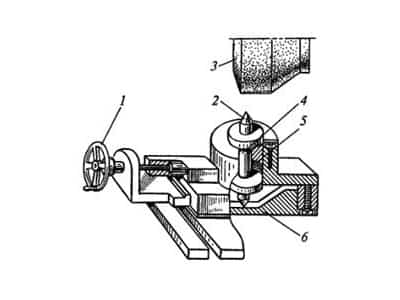

Правка шлифовального круга. В массовом и крупносерийном производствах правящие устройства располагают на шлифовальной бабке. В мелкосерийном и единичном производствах заданный профиль на шлифовальном круге можно получить с помощью съемного приспособления, устанавливаемого на столе станка (рис. 7.12).

Правящий алмаз 2 закрепляют в подвижной державке 4. В нижней части державки имеется рабочий наконечник, который под действием пружины 5 поджат к копиру 6. Поворотом маховика 1 державка перемещается вдоль копира и передает его профиль шлифовальному кругу 3.

Таким же устройством можно осуществить правку круга прямого профиля по гладкому копиру.

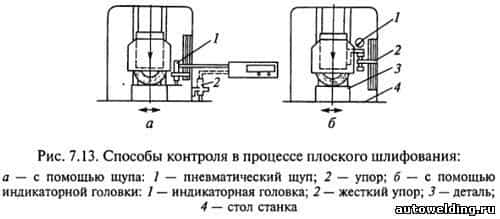

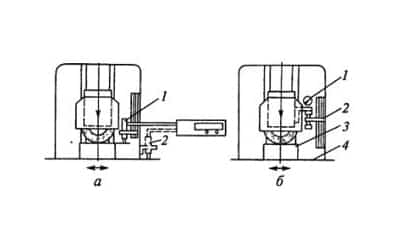

Контроль и средства контроля деталей в процессе шлифования. Установка на плоскошлифовальных станках прибора активного контроля позволяет повысить точность обработки деталей и безопасность обслуживания станка. В процессе шлифования применяют два способа контроля.

При первом способе, схема которого представлена на рис. 7.13, а, регистрируется высота шлифуемой детали в данный момент времени с помощью электронного или пневматического щупа 7, при этом результаты измерения передаются в регистрирующее устройство. При достижении заданного размера автоматически отключается движение подачи.

Однако при таком способе измерения не учитывается износ круга и требуется периодическая подналадка устройства правки. Для получения точности измерения применяют щуп 1, дополнительно измеряющий расстояние до плоскости, на которой базируется деталь.

При этом движение подачи на глубину отключается при достижении заранее установленной разности показаний обоих щупов, соответствующей абсолютной высоте детали.

При втором способе измерения (рис. 7.13, б) применяется индикаторная головка 1, соприкасающаяся с жестким упором 2, закрепленным на станке. Пробную деталь 3 шлифуют до требуемой высоты, после чего индикаторную головку устанавливают на ноль.

Все остальные детали устанавливают на стол станка 4 и шлифуют до тех пор, пока стрелка индикатора не дойдет до нулевого положения, а затем выключают движение подачи на глубину шлифовального круга.

При этом также не учитывается износ круга и требуется периодическая подналадка индикатора.

Первый способ измерения более точный, однако из-за того, что щуп работает непосредственно в зоне шлифования, существует опасность его загрязнения и большого износа. В этом случае целесообразно применять пневматические средства измерения.

При шлифовании крупных деталей и особенно при работе шлифовщика с низкой квалификацией наличие автоматического контроля резко сокращает брак. Второй способ является более простым и дешевым.

Его целесообразно применять в тех случаях, когда не предъявляют высоких требований к точности обработки.

Для повышения точности обработки на некоторых плоскошлифовальных станках применяют подналадчики, которые при увеличении высоты детали сверх определенного заданного предела дают команду на перемещение круга, что обеспечивает компенсацию его износа.

Источник: https://www.autowelding.ru/publ/1/shlifovalnye_stanki/tekhnologija_obrabotki_zagotovok_na_ploskoshlifovalnykh_stankakh/25-1-0-268

Технология обработки заготовок на плоскошлифовальных станках

Плоское шлифование принадлежит к способам улучшения поверхности термообработанных либо нетермообработанных заготовок. Часто шлифование плоскостей заменяет операцию с высокой трудоемкостью – шабрение, а также чистовое строгание и фрезерование. Его применение дает высокую производительность труда. При этом обрабатываются сложные узлы, имеющие большие габариты.

Затраты рабочего времени на крепеж и установку минимальные. Большое удобство для работы создает использование магнитных столов. Поверхности с плоской конфигурацией шлифуются торцом и периферией шлифовального круга. На рис. 1 показаны варианты обработки плоскостей с помощью плоскошлифовальных станков.

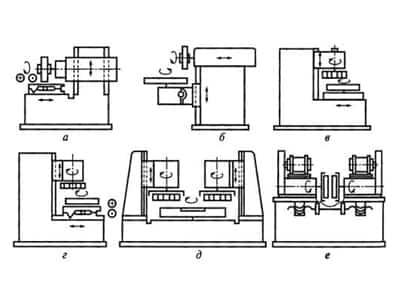

Рис. 1. Схема обработки на плоскошлифовальных станках с обозначением движений: а-б – с горизонтальными шпинделями, работающими периферией шлифовального круга (а — с прямоугольным столом; б — с круглым столом); в-г – с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в — с круглым столом; г — с прямоугольным столом); д-е – двухшпиндельные станки, работающие торцом шлифовального круга (д – с двумя вертикальными шпинделями; е – с двумя горизонтальными шпинделями)

Рис. 1. Схема обработки на плоскошлифовальных станках с обозначением движений: а-б – с горизонтальными шпинделями, работающими периферией шлифовального круга (а — с прямоугольным столом; б — с круглым столом); в-г – с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в — с круглым столом; г — с прямоугольным столом); д-е – двухшпиндельные станки, работающие торцом шлифовального круга (д – с двумя вертикальными шпинделями; е – с двумя горизонтальными шпинделями)

Краем круга шлифуются детали, имеющие жесткие допуски по отклонениям от плоскостности:

- стыки между ответственными изделиями, мерительные линейки, угольники, контрольные платформы;

- заготовки, имеющие пазы и буртики;

- изделия с малой толщиной со склонностью к короблению;

- заготовки с недостаточно жесткой поверхностью опоры и неустойчивым креплением на станке;

- изделия, у которых создаются выпуклости либо углубления.

Главными технологическими характеристиками, которые определяют шлифовальные режимы, всегда есть:

- стойкость шлифовального круга;

- мощность электродвигателя главного привода;

- шероховатость шлифуемой поверхности;

- заданная точность обработки.

Режимы обработки задаются мастером либо технологом. Часто их выбирают в справочной литературе. Для плоской обработки краем круга факторы режима резания, это:

- глубина шлифования;

- поперечная подача, параллельная оси шпинделя;

- скорость подачи детали;

- скорость работы круга.

Для шлифовального круга скорость выбирается исходя из способа обработки. Он бывает скоростным либо нормальным. Большую роль играют технические возможности станка. Скорость подачи деталей идентична продольному передвижению платформы, где они закреплены. Увеличивая скорость подачи деталей, увеличивают производительность труда.

Из-за этого в момент снятия больших припусков и на предварительных операциях подбирают увеличенные скорости подачи заготовок. Увеличение скорости подачи детали снижает коробление и разогрев изделия во время обработки. При выполнении чистовых работ скорость подачи детали снижается.

Увеличение поперечной подачи вызывает подъем производительности. При этом шероховатость поверхности обработки становится больше, круг изнашивается интенсивнее. С целью избежания подобных явлений при операциях чистовой обработки используется меньшая поперечная подача. Производительность обработки определяет глубину резания.

На нее влияет зернистость круга, мощность приводного двигателя шлифовальной бабки, установленного норматива шероховатости поверхности, а также ряд других моментов.

Если обработка ведется кругами с крупным зерном, используется большая глубина резания.

Шлифуя поверхности кругами с мелким зерном, выставляя большую глубину, происходит быстрое засаливание твердых кругов либо увеличенный износ мягких кругов.

Работая на черновых операциях, применяют увеличенные скорости и большие глубины резания. Во время чистовых операций уменьшают все показатели. Чтобы повысить точность шлифования, снизить шероховатость поверхности, по завершению цикла обработки используется выхаживание.

Приспособления для крепежа и установки шлифовальных кругов на станке

На рис. 2 показано, как круги для шлифования 3 сечением 30…100 мм свободно надеваются на шпиндель 1 станка. Крепят их фланцами 2, затягивая гайками 5. В фланцах имеются обязательные выточки, а также прокладки 4 из упругих резины либо кожи. Они способствуют равномерному зажатию круга по периметру.

Рис. 2. Устройства для установки и крепления шлифовальных кругов: 1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – кольцевой паз; 9 — винты

Рис. 2. Устройства для установки и крепления шлифовальных кругов: 1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – кольцевой паз; 9 — винты

Рис. 2 наглядно демонстрирует, что круги для шлифования 3 сечением более 100 мм крепят на переходных фланцах 6 и 7 свободной посадкой на шейки фланцев. Прокладки из картона 4 помещают между торцами фланцев. Болтами 9 соединяют оба фланца. Грузики для балансировки устанавливают в кольцевой паз 8 фланца 7.

Приспособления для крепежа и установки деталей на плоскошлифовальных станках

На рис. 3 показан электромагнитный стол. Его конструкция состоит из корпуса 1, выполненного сварным либо стальным литым. В корпусе смонтированы сердечники 5. Между ними закреплены немагнитные прослойки 2.

Снизу на сердечники насажены катушки 4. Они изготовлены из медного эмалированного провода. К катушкам подведен постоянный ток. Нижняя часть корпуса закрыта крышкой 6. Рукояткой 3 стол включается в работу. Для предохранения от просачивания СОЖ и герметизации свободный объем корпуса залит эпоксидной смолой.

Устройство крепится в Т-образных пазах плиты. Его рабочая поверхность шлифуется до полной параллельности плоскости зеркала приспособления к направлению поперечной подачи.

Рис. 3. Электромагнитная плита: 1 – корпус; 2 – немагнитные прослойки; 3 – рукоятка; 4 — катушка; 5 — сердечники; 6 — крышка

Рис. 3. Электромагнитная плита: 1 – корпус; 2 – немагнитные прослойки; 3 – рукоятка; 4 — катушка; 5 — сердечники; 6 — крышка

Как размагничиваются электромагнитные плиты

Завершив операцию шлифования, деталь снимается со стола. Ее остаточная намагниченность ликвидируется. Этому способствует операция размагничивания. Точность шлифования на станках и их производительность исходят от эффективности и качества способов размагничивания. Главный приоритет размагничивания – легкое снятие обработанной детали со стола.

Уменьшение продолжительности размагничивания значительно повышает производительность труда на станке. Для совокупного времени вспомогательно-подготовительных и заключительных операций, часть времени размагничивания стола составляет 8…20%. Поэтому необходимо добиваться снижения данного срока.

В отличие от электромагнитных, магнитные столы не нуждаются в источнике энергии для питания. Постоянные магниты из никель-алюминиевого сплава служат для них полюсами. Они намагничены на особых приборах. Притяжение деталей магнитными плитами слабее электромагнитных.

Рис. 4 демонстрирует общий вид магнитного стола. Сверху он оснащен пластинами из железа 1 и 2. Между ними установлены немагнитные прокладки 3. Постоянные магниты большой силы передвигаются и попеременно замыкаются на железные пластины и на закрепленную деталь. Рукояткой 4 производится переключение магнитов. Болтами и прихватами низ плиты крепится к столу.

Рис. 4. Магнитная плита с постоянными магнитами: 1, 2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянные магниты

Рис. 4. Магнитная плита с постоянными магнитами: 1, 2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянные магниты

В автоматические станки для шлифования помещается специальный демагнитизатор. Его функция – размагничивание обрабатываемых стальных деталей. Помимо электромагнитных и магнитных плит, обрабатываемые детали на станках крепятся:

- установочными планками;

- универсальными прижимами;

- лекальными тисками;

- специальными плитами.

На рис. 5 показаны лекальные тиски. Они более точнее, чем простые тиски, а также их можно кантовать.

Боковины в лекальных тисках параллельны между собой и перпендикулярны основанию. Крепеж тисков производится через резьбовые отверстия. Часто их крепят к магнитной плите. Устройство изготовлено из стали, закалено и отшлифовано со всех сторон. Устанавливая детали на магнитную плиту, используют установочные плитки с планками. Они намного увеличивают надежность крепления деталей на плите.

Рис. 5. Лекальные тиски для закрепления шлифуемых заготовок: 1 – неподвижная губка; 2 – мерный штифт; 3 – подвижная губка; 4 –корпус; 5 – винт

Рис. 5. Лекальные тиски для закрепления шлифуемых заготовок: 1 – неподвижная губка; 2 – мерный штифт; 3 – подвижная губка; 4 –корпус; 5 – винт

Как править шлифовальный круг

Массовое и крупносерийное производство содержат устройства для правки на шлифовальных бабках станков. Единичное и мелкосерийное производство получают заданный профиль на шлифовальном круге посредством съемного приспособления. Оно ставится на стол станка (рис. 6).

Алмаз для правки 2 крепят в державке 4, которая двигается. Снизу в державке устроен наконечник для выполнения работы. Он усилием пружины 5 прижат к копиру 6. От поворота маховика 1 державка двигается вдоль копира, передавая его профиль на шлифовальный круг 3. Идентичным приспособлением осуществляется правка круга для шлифования с прямым профилем по гладкому копиру.

Рис. 6. Универсальное приспособление для правки кругов на плоскошлифовальных станках: 1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Рис. 6. Универсальное приспособление для правки кругов на плоскошлифовальных станках: 1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Осуществление контроля. Средства для проверки качества деталей при шлифовании

Прибор активного контроля, установленный на станках, предназначенных для плоского шлифования, обеспечит увеличение точности шлифования плоскостей, а также обезопасит обслуживание станков. При шлифовании существует два типа контроля.

На рис. 7, а показан первый тип контроля. При помощи пневматического либо электронного щупа 7 фиксируется высота обрабатываемой заготовки в данный момент. Регистрирующий механизм получает данные замера. Когда достигается заданное значение, автоматика отключает движение подачи. Данный способ не учитывает износ круга. Поэтому устройство для правки периодически подналаживается.

Чтобы получить требуемую точность при измерениях, используется щуп 1. Он дополнительно замеряет длину до плоскости, где установлена заготовка. Движение подачи в глубину выключается, когда будет достигнута установленная заранее разница значений двух щупов. Она соответствует абсолютному значению высоты детали.

Рис. 7. Способы контроля в процессе плоского шлифования: а – с помощью щупа: 1 – пневматический щуп; 2 – упор; б – с помощью индикаторной головки: 1 – индикаторная головка; 2 – жесткий упор; 3 – деталь; 4 — стол станка

Рис. 7. Способы контроля в процессе плоского шлифования: а – с помощью щупа: 1 – пневматический щуп; 2 – упор; б – с помощью индикаторной головки: 1 – индикаторная головка; 2 – жесткий упор; 3 – деталь; 4 — стол станка

Вторая модель измерения показана на рис. 7, б. Здесь используется индикаторная головка 1. Она соприкасается с жестким упором 2, который неподвижно закреплен на станке. Экспериментальную деталь 3 обрабатывают до обозначенного размера по высоте. На индикаторной головке устанавливается нулевое показание.

Другие заготовки устанавливаются на плите 4. Их шлифуют до того момента, когда стрелка индикатора дойдет до «0». Движение подачи на глубину шлифовального круга отключают. Здесь также пренебрегается износ круга, поэтому необходима периодическая поправка индикатора.

Способ контроля №1 точнее. Однако, учитывая то обстоятельство, что щуп при работе находится в зоне шлифования, велика возможность его большого износа вследствие загрязнения. В таких случаях используют пневматические средства контроля. Если работает специалист низкой квалификации, либо обрабатываются крупные заготовки, присутствие автоматического контроля резко уменьшает брак.

Способ № 2 дешевле и проще. Если отсутствуют высокие требования к точности обработки детали, целесообразно пользоваться им. С целью повышения точности обработки, на некоторых плоскошлифовальных станках используют подналадчики. При увеличении высоты заготовки выше заданного предела они включают перемещение круга. Этот маневр предотвращает его износ.

Источник: https://m-ser.ru/articles/tekhnologiya_obrabotki_zagotovok_na_ploskoshlifovalnykh_stankakh/

Плоскошлифовальный станок: функционал и конструктивные особенности

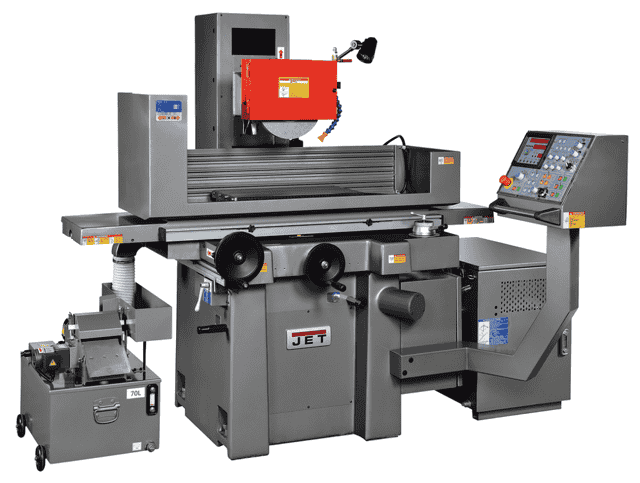

Назначение плоскошлифовального оборудования заключается в чистовой и финишной обработке поверхностей металлических изделий при помощи алмазного или абразивного круга. В ассортименте компании «РуСтан» предоставлен большой выбор плоскошлифовальной техники известных российских и зарубежных производителей.

Общие сведения

С применением плоскошлифовального оборудования стало возможным проведение высокоточной шлифовки плоских металлических поверхностей. В результате такой обработки обеспечивается 9–10 класс чистоты поверхности, что эквивалентно шероховатости в 0,63–0,16 мкм согласно ГОСТ 2789-73.

При использовании дополнительной оснастки функционал станков значительно расширяется –становится возможной обработка фасонных поверхностей и конусообразных элементов.

Плоскошлифовальная техника представлена разнообразными моделями, что позволяет обрабатывать заготовки различной конфигурации:

- аппарат с горизонтальным шпинделем, суппортом и рабочим столом прямоугольной формы – оптимальный выбор для шлифовки периферией абразивного круга. Он отлично справляется с обработкой торцов в пределах, которые обозначены кожухом установки. Станочное оборудование этого типа широко востребовано в инструментальных цехах;

- универсальные агрегаты оснащаются прямоугольной рабочей поверхностью и 2-мя шпинделями. Высокая производительность достигается за счет мощных электромоторов, значительной жесткости конструкции и внушительных размеров рабочих дисков. Обратите внимание: точность – не самая сильная сторона универсальных станков.

По уровню автоматизации различают:

- полуавтоматические установки. Нуждаются в постоянной регулировке рабочих процессов;

- неавтоматизированные.

Методы шлифовки

При использовании плоскошлифовальной техники металлообработка выполняется 2-мя способами – торцом или периферией шлифовального круга.

При шлифовке торцом удается достигать высокой производительности. Из-за незначительной дуги контакта заготовки и станка в зоне воздействия быстро поднимается температура, что заметно снижает точность обработки. Дополнительное неудобство предоставляет сложность отвода стружки.

Техники металлообработки:

- многопроходная шлифовка. Закрепленная деталь многократно проходит под кругом со скоростью не больше 45 м/мин, в результате чего постепенно снимается припуск;

- однопроходная обработка. Применима для станков с круглыми рабочими столами. Припуск снимают за один проход во всю глубину. Для высокоточной обработки масштабных объектов, для серийного производства лучше выбирать аппараты с 3-мя головками;

- двусторонняя шлифовка. Деталь обрабатывается с обоих торцов в несколько проходов.

Обработка периферией характеризуется минимальным тепловыделением, низким усилием резки, невысокой производительностью (по этому показателю значительно уступает обработке торцом). Методы шлифования:

- глубинная. С каждым проходом снимают большой припуск. Скорость подачи в продольном направлении минимальная;

- с поперечной прерывистой подачей. Обеспечивается качественная обработка масштабных объектов. Основное преимущество — высокая точность;

- с врезной непрерывной подачей. Применяется для шлифовки изделий с буртами и деталей, у которых высота намного больше ширины. Особенности: отсутствие поперечной подачи, невысокая точность, неравномерное изнашивание.

Особенности конструкции

Конструктив агрегата представлен литой рамой, закрепленной на тумбе (образует монолит со станиной). В центре рамы находится проем с вертикальными направляющими, по которым перемещается каретка, оснащенная системой полозьев для движения шлифовальной бабки (вручную либо при помощи гидравлики).

Кинематические простые цепи, представленные винтами, гайками качениями и направляющими, отвечают за бесперебойную подачу техники. Движение шлифовальной бабки и каретки обеспечивает особое автоматическое устройство, расположенное на передней стенке станины. Благодаря аналогичному приспособлению, установленному сзади, ускоряется движение в вертикальном направлении.

Безопасность работы на таких станках обеспечивается за счет:

- блокирующих механизмов;

- устройства отскока при поломке шлифовальной бабки;

- оградительных блоков.

Рейтинг популярных моделей от компании «РуСтан»

Мы поставляем плоскошлифовальное оборудование ведущих зарубежных и отечественных марок:

Станки этой марки широко востребованы на предприятиях различных отраслей промышленности. Среди наиболее популярных моделей можно выделить: JPSG-0618H, JPSG-1020AH, JPSG-1224AH, JPSG-1224TD и так далее.

Самые востребованные модели — M3063AHD и M7130.

Наибольшим спросом пользуются плоскошлифовальные станки PROMA PBP-250 и PBP-300A, из дорогостоящих моделей — PROMA PBP-200A и PROMA PBP-400A.

Источник: https://nn.rustan.ru/ploskoshlifovalnyy-stanok-funkcional-i-konstruktivnye-osobennosti

Плоскошлифовальные станки по металлу: особенности, методы шлифовки, устройство станка

Среди оборудования для шлифовки наибольшее распространение в промышленном производстве получили плоскошлифовальные станки по металлу. С их помощью выравнивают рабочие поверхности, снимают припуск и облой, добиваются эстетичного внешнего вида.

Среди оборудования для шлифовки наибольшее распространение в промышленном производстве получили плоскошлифовальные станки по металлу. С их помощью выравнивают рабочие поверхности, снимают припуск и облой, добиваются эстетичного внешнего вида.

Плоскошлифовальные станки производительны и точны. Применяя достаточно мелкозернистые абразивы с помощью плоского шлифования можно добиться десятого класса ровности, при котором, согласно отраслевому стандарту 2789-73, отклонение плоскостности от номинала не превышает 0,63 микрометра.

Большинство станков предназначены только для выравнивания плоскостей, но встречаются и образцы, способные обрабатывать фасонный прокат или работать с конусными поверхностями.

Ассортимент станков

Главная характеристика, которую нужно учесть при выборе станка, — положение шпинделя.

При горизонтальном положении шпинделя деталь обрабатывается периферией абразивного круга — поверхностью, которая максимально удалена от центра. Станки такого типа можно встретить в цехах по изготовлению и заточке ручного инструмента, в малом производстве, где точность обработки важнее площади.

Для оборудования с вертикальным положением шпинделя характерна повышенная скорость, но более низкое качество шлифовки. В этом случае задействуется вся

Особенности вертикального шпинделя

Чтобы результат обработки на станке с вертикальным шпинделем был предсказуемым, необходимо следить за износом рабочих поверхностей абразива и вовремя его заменять. Другой эффективный способ — снизить подачу абразива и обрабатывать заготовку в несколько подходов.

Универсальный инструмент

Если компания не занимается массовым производством, приобретение узкоспециализированного станка не всегда выгодно. Для обработки единичных или серийных изделий стоит выбрать универсальные станки.

Как правило, они снабжены креплением под массивные круги или двумя отдельными шпинделями.

Несмотря на то, что точность универсальных приборов не всегда сравнима со специализированными, их мощность традиционно выше.

К универсальным станкам относится и большинство моделей с программным управлением. Полное программное управление пока редко встречается на производстве, в будущем число таких станков, интегрированных в конвейерные линии, будет только расти.

На данный момент наибольшей популярностью у предприятий пользуются полуавтоматические и неавтоматические устройства.

Сравнение

При работе всей плоскостью кроме повышенного износа дистальной части круга возникают сложности и с отводом стружки. Срезанные центральной частью абразива частицы не могут сразу покинуть место шлифовки. Перекатываясь между кругом и поверхностью, они оставляют на металле глубокие царапины. Для улучшения результатов диск плоскошлифовального станка можно закрепить с эксцентриситетом, или шлифовать деталь в несколько проходов, постепенно смещая центр рабочей насадки.

При работе периферией круга не возникает проблем с отводом стружки, но возникает другая особенность: обработка большой площади возможна только в несколько проходов. В процессе работы круг изнашивается, и его диаметр сокращается. Это сокращение важно учитывать, повторно выставляя глубину подачи каждые несколько проходов.

Методы шлифовки торцом

Выделяют три метода:

- Многопроходная обработка — закрепленная на рабочем столе деталь несколько раз проходит под рабочим кругом, который каждый раз снимает часть припуска. Способ позволяет снизить нагрев заготовки и расход абразива.

- Однопроходная обработка — весь припуск снимается за один проход детали. Метод экономит время на небольших припусках. При снятии слоя, значительно превышающего размер зерен абразива, возникает излишний нагрев и риск повреждения круга. Если все же необходимо вести обработку в один проход, стоит выбрать станки с несколькими рабочими головками

- Двусторонняя — подаваемая деталь проходит между двумя абразивами. Метод удобен для конвейерного производства и позволяет вдвое сократить время на подготовку детали.

Методы шлифовки периферией

Выделяют глубинный, непрерывный врезной и поперечный прерывистый методы.

Глубинный метод — ближайший родственник однопроходного, предполагает снятие значительного слоя металла за один проход. Способ дает выигрыш в скорости обработки, но требует повышенного расхода абразива.

В случае, когда требуется обработать большую поверхность применяют либо непрерывную врезную подачу, либо поперечный прерывистый метод.

Станок для первого варианта проще и дешевле — обрабатываемая деталь перемещается только вперед или не перемещается совсем. Второй метод позволяет добиться значительно более ровной поверхности даже на больших площадях.

В этом случае деталь не только движется продольно, но и совершает поперечные колебания.

Устройство станка

Плоскошлифовальный станок представляет собой цельнолитую тумбу со станиной и закрепленную на них раму. К раме на направляющих монтируется каретка, удерживающая абразивный круг. К шпинделю круга подходят ременные или зубчатые передачи с вала двигателя.

Под абразивным кругом расположен рабочий стол. В простых моделях он оснащен только креплениями под струбцины, но в большинстве моделей стол может перемещаться вместе с заготовкой.

В зависимости от модели стол либо вращается по кругу, либо движется из стороны в сторону.

Дополнительно могут быть установлены гидравлические усилители, двигатели автоматического привода, контрольно-измерительные датчики и чипы программного управления. Датчики не только позволяют автоматизировать работу станка, но и обеспечить безопасность оператора.

Источник: https://ruevit-m.ru/ploskoshlifovalnye-stanki/

Предназначение и конструкция плоскошлифовальных станков

Плоскошлифовальными станками называют металлорежущее оборудование, которое используется для обработки поверхностей различных металлических деталей абразивным материалом (шлифовальным кругом).

Важнейшим преимуществом этих станков является обеспечиваемая ими возможность обрабатывать плоские поверхности с микронной точностью. Чистота получаемых поверхностей при этом достигает 8-9 класса, что соответствует степени шероховатости Ra = 0,63-0,16 мкм (по ГОСТ 2789-73).

Обработка детали при использовании описываемой разновидности шлифовальных станков может осуществляться не только периферией, но и торцом круга.

Отметим, что речь далеко не всегда идет лишь о плоских деталях: ряд моделей станков допускает обработку заготовок конической формы, а при установке дополнительных приспособлений станки плоскошлифовального типа позволяют обрабатывать фасонные поверхности.

Конструктивно рассматриваемые станки состоят из станины, на которой установлен движущийся стол. Направление движения задают направляющие, а энергию для него сообщает гидроцилиндр, который расположен в станине.

В большинстве моделей станков к столу привинчена магнитная плита, с помощью которой осуществляется фиксация заготовки. На столе станка имеется стойка, которая несет шлифовальную бабку и закрытый кожухом шпиндель шлифовального круга.

В бабку встроен электродвигатель, вращающий шпиндель.

Важным элементом конструкции станка для плоского шлифования является гидростанция, управляемая со специальной панели. Станция нагнетает масло в гидроцилиндр, который приводит в движение стол.

Имеются маховики, с помощью которых вручную выполняются установочные продольные и вертикальные перемещения (стола и шлифовальной бабки соответственно). Предусмотрен пульт управления, посредством которого осуществляется включение и выключение станка.

Кроме того, в конструкцию рассматриваемого оборудования входят бачок, содержащий смазочно-охлаждающую жидкость, и насос, обеспечивающий ее подачу.

Характерной особенностью выпускаемых в наши дни станков плоскошлифовального типа является наличие на салазках и направляющих стола специальной фторопластовой ленты, характеризующейся низким коэффициентом трения.

Она в сочетании с использованием винтовых пар качения, расположенных в механизмах поперечной и вертикальной передач, обеспечивает малую скорость движения рабочих органов и, как следствие, высочайшую точность обработки деталей.

Конструктивные особенности станков (в частности, установка шпинделя на подшипниках качения) придают шлифовальной бабке жесткость, которая сохраняется при любом положении шлифовального круга относительно стола.

Масса движущихся узлов, таким образом, не влияет на точность выполняемой обработки. Нельзя не отметить такие преимущества описываемых станков, как наличие:

- вынесенного гидропривода;

- централизованной система смазки;

- системы стабилизации температуры масла;

- ограждающих устройств и блокировок, дополняемых возможностью аварийного отвода шлифовального круга от обрабатываемой детали.

Конструкция станков плоскошлифовального типа включает в себя систему, позволяющую дистанционно контролировать поперечное перемещение стойки и продольное перемещение стола.

Перечисленные преимущества значительно продлевают срок надежной службы станка, позволяют минимизировать тепловые деформации (и, как следствие, сохранить параметры точности при длительной работе), а также, что немаловажно, обеспечивают безопасность оборудования. Система дистанционного контроля делает станки весьма удобными в эксплуатации и существенно увеличивает производительность труда.

Сфера применения станков плоскошлифовального типа весьма широка. Отметим, что плоское шлифование в настоящее время часто применяется вместо таких операций, как шабрение, чистовое фрезерование и чистовое строгание.

При использовании описываемого оборудования за каждый ход его стола осуществляется поперечная подача круга (читай – обрабатываемой детали) вдоль оси шпинделя. С заготовки снимается слой материала, ширина которого равна поперечной подаче круга, а толщина – глубине резания.

По окончании рабочего хода станка вдоль всей поверхности детали шлифовальный круг устанавливается на новую глубину, после чего выполняется снятие следующего слоя. Рабочие ходы стола с деталью многократно повторяются – до тех пор, пока припуск не будет удален полностью.

Может применяться так называемое глубинное шлифование, при котором основная часть припуска снимается за каждый рабочий ход стола, после чего последний перемещается на расстояние (3/4—4/5) H и выполняется снятие оставшейся части припуска (толщиной 0,01-0,02 мм) способом, описанным выше.

Существует несколько разновидностей станков плоскошлифовального типа. Критериями классификации этого оборудования являются:

- форма движущегося стола и особенности его движения: выделяют станки с вращательным и возвратно-поступательным движением стола;

- расположение шпинделя: выпускают станки, оснащенные вертикальным и горизонтальным шпинделем;

- степень универсальности: выделяют универсальные, а также полуавтоматические и автоматические станки для плоского шлифования.

Отметим, что в мелко- и среднесерийном производстве чаще всего применяются станки, имеющие стол прямоугольной формы и горизонтально расположенный шпиндель, тогда как в массовом производстве широкое распространение получили станки, стол которых имеет круглую форму, а также оборудование двустороннего типа, предназначенное для выполнения торцешлифовальной обработки.

Источник: http://www.shtray.ru/ru/articles/18-prednaznachenie-i-konstrukciya-ploskoshlifovalnyh-stankov.html

Плоскошлифовальные станки — основные рабочие характеристики и устройство

Одним из наиболее часто применяющихся видов оборудования в металлообрабатывающем производстве является плоскошлифовальный станок.

Данный вид станков предназначается для выполнения чистовой обработки металлического изделия плоского типа.

Выполняется такая обработка посредством специального абразивного круга, который крепится к станку плоскошлифовального типа, и может происходить как в горизонтальном положении, так и вертикальном.

Характеристики плоскошлифовального станка

Принцип действия данного оборудования не является сложным. Весь механизм осуществляет работу за счет работы электрического двигателя, который запускает весь механизм станка.

Станок начинает работать, при этом начинается вращение круга с абразивным напылением, который взаимодействуя с металлической поверхностью, осуществляет ее шлифовку и обработку начисто.

Взаимодействие поверхности с кругом может осуществляться двумя разными как торцом круга, так и его периферийной поверхностью. Таким образом, и виды обработки получаются различные.

Крепится обрабатываемая поверхность может непосредственно к самому столу, так и магнитами с разных сторон. Однако наиболее ключевой характеристикой при выборе плоскошлифовального станка является его рабочий стол. Наиболее распространенными версиями такого оборудования являются либо круглые модели, либо столы прямоугольной формы.

Так же отличительной характеристикой плоскошлифовальных станков является расположение в них шпинделей. Оно может быть как вертикальным, так и горизонтальным. От этого зависит и то, каким образом будет обрабатываться деталь.Производительность такого оборудования отличается высоким уровнем. К тому же данное оборудование отличается очень высоким уровнем точности обработки поверхности.

Точность обработки достигает микронного уровня, что позволяет выделывать детали с очень сложными конструктивными характеристиками.

Чистота поверхности после обработки на плоскошлифовальном станке может достигать от восьмого до десятого класса, это является очень высоким уровнем обработки и чистоты поверхности.

Работает станок посредством приводного узла, который запускается вместе с работой электрического двигателя.

Устройство плоскошлифовального станка

Плоскошлифовальные станки отличаются следующими конструктивными характеристиками. Для того, чтобы обеспечить износоустойчивость и плавное движение, стол оснащается специальным фторопластовым покрытием.

Так же столы для плоскошлифовальных станков имеют повышенную прочность, что позволяет работать им с самыми тяжеловесными деталями. Система смазки в данных станках является автоматической, что позволяет предупредить быстрый износ деталей станка и повысить его прочностные характеристики.

Вся конструкция такого оборудования является жесткой и виброустойчивой, для обеспечения безопасности при проведении работ и для повышенной производительности такого оборудования.

Комплектуются станки еще и таким дополнительным оборудованием, как охладительный агрегат. Детали, которые совершают обработку металлической поверхности, непременно должны подвергаться охлаждению для повышения их работоспособности и прочностных характеристик.

Максимальной массой самой обрабатываемой заготовки может быть масса которая достигает до шестисот килограмм. Непременным условием для работы на плоскошлифовальном станке является плоскость обрабатываемой детали, и она не должна превышать высоту в двести восемьдесят миллиметров.

Стоит отметить что еще одним популярным видом шлифовальных станков является резьбошлифовальный станок.

Производительность данного оборудования является высокой именно благодаря тому, что всю обработку производят с помощью шлифовальных кругов, которые могут быть самого различного размера. По госту такие круги делаются по следующим стандартам, а именно 450x80x203 мм.

Источник: https://promplace.ru/ploskoshlifovalnie-stanki-osnovnie-rabochie-harakteristiki-i-ustrojstvo-505.htm

Техника и технология шлифования на плоскошлифовальных станках

Технологические особенности плоского шлифования. Плоские поверхности можно шлифовать периферией и торцом круга.

Плоское шлифование периферией круга (см. рис. 10.3, ё) осуществляют на станках с возвратно-поступательным или вращательным движением стола.

На станках с прямолинейным возвратно-поступательным движением стола после каждого продольного хода происходит перемещение круга в плоскости шлифования перпендикулярно движению стола на расстояние, равное подаче.

Для плоского шлифования периферией круга применяют преимущественно круги формы ПП с наружным диаметром 175—450 мм и высотой 16—40 мм; твердость и зернистость круга выбирают в зависимости от материала обрабатываемой детали.

При работе на станках с прямоугольным столом припуск снимают одним из следующих способов:

- 0 шлифование поперечными проходами (рис. 10.10, а), когдапо- перечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола. Шлифовальный круг снимает слой металла толщиной, равной глубине резания, и шириной, равной поперечной подаче круга за один ход стола. После прохода всей обрабатываемой поверхности круг снова перемещают на определенную глубину и снимают следующий слой металла. Такие проходы повторяют до полного удаления припуска;

- 0 шлифование глубинным способом (рис. 10.10, б), когда шлифовальный круг снимает основную часть припуска за каждый ход стола. После каждого хода стола круг (стол) перемещается вдоль оси шпинделя на 3/4—'*/5 его высоты. Оставшаяся часть припуска, равная 0,01—0,02 мм, снимается способом поперечных проходов. Шлифование глубинным способом выполняют при небольшой скорости продольного перемещения стола и применяют преимущественно при работе на мощных шлифовальных станках;

О шлифование ступенчатым кругом (рис. 10.10, в), когда круг заправляют (профилируют поверхность) ступеньками. Основную часть припуска распределяют между отдельными ступеньками и снимают за один проход. Последняя ступенька обычно снимает небольшой слой металла. Затем производят чистовое шлифование способом поперечных проходов.

Рис. 10.10. Шлифование периферией круга на станках с прямоугольным

столом

При обработке деталей из незакаленной стали наибольшее время затрачивается при шлифовании многократными поперечными проходами, а наименьшее — при шлифовании ступенчатым кругом.

Производительность при ступенчатом шлифовании зависит от качества правки режущей поверхности шлифовального круга.

Правят его инструментом, который позволяет получить сразу весь профиль (фасонными роликами или специальными дисками), иначе повышенный расход шлифовальных кругов и большие затраты времени на правку чрезмерно увеличат стоимость и время обработки.

На станках, работающих периферией круга, можно шлифовать фасонные поверхности. При этом достигается высокая точность обработки и обрабатываемые детали нагреваются незначительно. Последнее обстоятельство очень важно при обработке деталей, подверженных короблению.

Плоское шлифование торцом круга производительнее, чем периферией круга, так как в резании участвует большее количество абразивных зерен. Стол плоскошлифовального станка, предназначенный для такого шлифования, совершает возвратно-поступательное или вращательное движение. В последнем случае стол имеет круглую форму.

Обычно торец шлифовального круга перекрывает всю ширину детали, установленной на столе станка. В процессе торцового шлифования осуществляются следующие движения: вращение круга, подача детали, поперечная подача круга после каждого хода стола или после каждого его оборота.

Для улучшения условий удаления стружки и понижения температуры в зоне торцового шлифования:

О применяют обильное охлаждение;

- 0 применяют сегментные шлифовальные круги для создания прерывистой режущей поверхности;

- 0 уменьшают площадь соприкосновения круга с деталью путем поднутрения (уменьшения диаметра за счет выполнения ступеней или конуса) его торцовой поверхности или (там, где это возможно) путем установки шлифовальной головки с небольшим наклоном;

- О используют более крупнозернистые и менее твердые шлифовальные круги.

- Режимы шлифования определяются такими основными технологическими факторами, как заданные точность и шероховатость поверхности, мощность двигателя главного привода и стойкость шлифовального круга.

- Показателями режима резания при плоском шлифовании периферией круга являются скорость (окружная) круга; скорость заготовки; поперечная (параллельная ось шпинделя) подача и глубина шлифования (при шлифовании торцом круга поперечную подачу обычно не применяют).

Скорость шлифовального круга зависит от вида (обычное или скоростное) шлифования и возможностей станка. Скорость заготовки при плоском шлифовании совпадает с продольной или круговой подачей стола, на котором она закреплена.

Увеличение скорости заготовки приводит к увеличению производительности обработки, а также к уменьшению нагревания и деформации изделия. Поэтому рекомендуется выбирать высокие скорости заготовки, особенно при предварительных операциях и снятии больших припусков.

На чистовых операциях рекомендуется снижать скорость заготовки.

При увеличении поперечной подачи производительность повышается, но одновременно увеличиваются шероховатость и износ круга. Поэтому на чистовых операциях целесообразно применять меньшую поперечную подачу.

Глубина резания в основном определяет производительность обработки и зависит от зернистости круга, требуемой шероховатости поверхности, мощности двигателя привода шлифовальной бабки и ряда других факторов. При обработке крупнозернистыми кругами возможна большая глубина резания.

При шлифовании мелкозернистыми кругами с большой глубиной наблюдаются значительный износ мягких кругов и быстрое засаливание твердых. Черновые операции следует производить с большими скоростями и глубинами, а на чистовых операциях — снижать скорость и уменьшать глубину резания.

Приспособления для шлифования плоских поверхностей. При

шлифовании непосредственное крепление детали к столу станка прижимными планками применяют в том случае, когда детали не могут быть закреплены на магнитной плите или в других приспособлениях.

Рис. 10.11. Лекальные тиски

Лекальные тиски (рис. 10.11) отличаются от обычных машинных точностью изготовления и возможностью кантования. Неподвижная губка тисков составляет одно целое с основанием 2.

В корпусе имеются пазы для прохода подвижной губки 3, которая перемещается винтом 4. Основание корпуса имеет отверстия с резьбой для прикрепления тисков к различным приспособлениям. Все плоскости тисков обработаны под углом 90°.

Запрессованный цилиндрический измерительный штифт 7 служит для измерения наклонных плоскостей.

Электромагнитные плиты имеют устройство (рис. 10.12, а), основанное на принципе электромагнитной индукции, который проявляется в следующем: если на железный сердечник (рис. 10.12, б) навить проволоку и по ней пропустить постоянный ток, то сердечник намагнитится, а стальной предмет, поднесенный к одному из концов сердечника, притянется к сер-

дечнику. После прекращения действия тока в обмотке прекратится и магнитное действие сердечника.

Соединение согнутых в виде подковы (рис. 10.12, в) сердечников составляет основу электромагнитной плиты.

Рис. 10.12. Электромагнитная плита:

а — общий вид; б — схема магнитного действия тока; в — подковообразный магнит

Полюсы магнитов, выведенные на верхнюю часть плиты, тщательно изолируются от ее тела немагнитными сплавами (баббитом, цинком), благодаря чему магнитный поток не рассеивается в теле плиты, а направляется непосредственно в тело детали. К электромагнитной плите могут притягиваться только магнитные металлы (например, сталь, железо, чугун).

Электромагнитные плиты выпускают различных размеров круглой и прямоугольной формы. Для их питания пригоден только постоянный ток, поэтому у станков устанавливают преобразователи переменного тока сети в постоянный.

Электромагнитные плиты обеспечивают надежное и быстрое закрепление шлифуемых деталей. Для сохранения работоспособности плиты необходимо оберегать ее от толчков и ударов, не допускать попадание охлаждающей жидкости на обмотки. По окончании работы следует сразу же насухо протереть рабочую поверхность плиты.

Магнитные плиты с постоянными магнитами также применяют на шлифовальных станках. Для плит этого типа не требуется специальных сложных устройств. Однако, как правило, сила их притяжения слабее силы притяжения электромагнитных плит.

Конструкция прямоугольной магнитной плиты и принцип ее работы показаны на рис. 10.13. Верхняя ее часть выполнена из стальных пластин 1 с немагнитными прослойками 2 между ними (рис. 10.13, а).

Сильные постоянные магниты 4 можно переключать, замыкая их при помощи рукоятки Jto на железные пластинки, то на закрепляемую деталь. На рис. 10.13,5показано положение магнитов при закреплении детали 5, а на рис. 10.

13, в — во время снятия или установки детали. Нижняя часть плиты 6 закрепляется на столе станка.

Рис. 10.13. Магнитная плита

Шлифовальные сегментные круги используются для шлифования плоских поверхностей. Плоское шлифование цельными кругами большого диаметра экономически невыгодно из-за значительных отходов, повышенного теплообразования и возможности поломки их при транспортировании.

Кроме того, в случае появления трещины или частичного разрушения круга приходится целиком заменять его и терять значительное количество годного абразивного материала. Эти неудобства устраняются в случае применения кругов из вставных абразивных сегментов (рис. 10.14).

Такие сегменты при поломке одного или нескольких из них легко заменить новыми.

Рис. 10.14. Шлифовальный сегментный круг

Вставные сегменты используются почти до полного износа. Освободив один зажим, можно вынуть сразу два сегмента. По

мере износа высота сегментов уменьшается, поэтому под них подкладывают прокладки.

Шлифование тонких деталей на магнитном столе плоскошлифовального станка требует предварительной подготовки базовых плоскостей. Вогнутость (рис. 10.15, а) или выпуклость (рис. 10.

15, б) плоскости у таких деталей, образовавшиеся после строгания или фрезерования, не могут быть устранены при обычной установке их на магнитной плите.

Магниты, притягивая деталь, выпрямляют ее, но после снятия плиты деталь принимает первоначальную форму.

Рис. 10.15. Установка тонких пластин на магнитной плите

Особенно подвержены короблению листовые детали. Направление их изгиба всегда одинаково, причем вогнутость образуется со стороны шлифовального круга. Лучший способ предупредить коробление — снять одинаковые слои металла с обеих сторон пластины. Пластина становится прямой или незначительно изогнутой.

Чтобы добиться параллельности плоскостей у таких деталей, шлифование необходимо вести следующим образом. Деталь укладывают выпуклостью вверх и шлифуют до получения прямолинейности, затем поворачивают обработанной плоскостью вниз и от нее выдерживают размер.

Поскольку первая поверхность также получит небольшую выпуклость, приходится выполнять несколько проходов и несколько раз переворачивать деталь.

Источник: https://studref.com/588220/stroitelstvo/tehnika_tehnologiya_shlifovaniya_ploskoshlifovalnyh_stankah