H&F побывал на Новолипецком меткомбинате и узнал, как там делают чугун и сталь.

Новолипецкий комбинат производит 17% всей российской стали. Его строительство началось в 1931 году, а 7 ноября 1934 года доменная печь дала первую партию чугуна.

В годы войны производство эвакуировали в Челябинск, после её окончания завод вернулся обратно и в советские годы активно рос: число доменных печей увеличилось до шести, а в 1986-м заработал крупнейший на тот момент в Европе цех прокатки динамной стали.

В ходе приватизации завод перешёл в частную собственность — сейчас группой НЛМК, в которую также входит несколько угольных месторождений в России и заводы за рубежом, владеют структуры Владимира Лисина. В прошлом году на липецкой площадке было произведено 12,4 млн тонн металла.

Завод выпускает горячий, холодный и горячеоцинкованный прокат, прокат с полимерным покрытием, чугун, слябы и электротехническую сталь.

Новолипецкий металлургический комбинат (НЛМК)

- рАСПОЛОЖЕНИЕ

- г. Липецк

- дАТА ОТКРЫТИЯ

- 1934 год

- сОТРУДНИКИ

- 29 000 человек

- выручка в 2013 г.

- $10,9 млрд (по группе)

Площадь предприятия — 28 кв. км. В 2011 году на комбинате открылась новая доменная печь «Россиянка». Всего на предприятии их семь.

Доменная печь состоит из пяти элементов: колошника для загрузки сырья, высокой шахты для нагрева материалов и восстановления железа, цилиндрического распара для плавки металла, заплечиков, где образуется восстановительный газ, и горна.

Домна работает непрерывно — остановка производства даже на короткое время потребует длительного восстановления.

Шихтовые материалы, заполняющие всю печь, непрерывно опускаются вниз под действием силы тяжести, а снизу вверх поднимается горячий газ, который нагревает шихту и участвует в восстановительных процессах металла. В горне при температуре 1 800–2 000 °С сгорает кокс.

Он соединяется с кислородом в воздухе и образует углекислый газ. Под влиянием высокой температуры газ превращается в оксид углерода, который отнимает у железорудных материалов кислород, восстанавливая железо.

Так, стекая вниз через слой раскалённого кокса, железо насыщается углеродом и превращается в чугун.

Чугун скапливается в нижней части печи — горне. На его поверхности собирается шлак — более легкий слой пустой породы. Потом расплавленный металл выпускают через лётки. Чугун разливают в ковши и везут в конвертерный цех, шлак попадает в чаши, которые идут в цех переработки. Потом он может использоваться в строительстве.

Для выплавки стали на комбинате используют конвертеры — ёмкости грушевидной формы, обложенные изнутри огнеупорным кирпичом.

При производстве стали из чугуна путём окисления удаляются примеси. Через вертикальную водоохлаждаемую фурму вдувается технически чистый кислород, который окисляет примеси (углерод, кремний, марганец, фосфор и серу), переводя их в шлак или газовую фазу. После этого металл поступает в цех горячей прокатки.

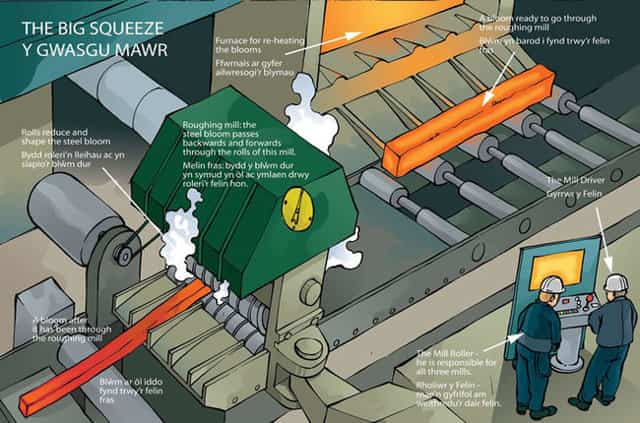

Она начинается с предварительного разогрева металлических слитков (слябов) до температуры 1 150–1 250 °С в печах прокатного стана. Затем слябы выдаются на рольганг, который перевозит их к черновой группе из пяти клетей.

Гидросбивы струёй воды под давлением 12,0–16,0 МПа очищают поверхность металла.

Из черновой группы клетей прокат везут к чистовой группе клетей — здесь заготовка приобретает свою конечную толщину.

Затем полоса поступает на одну из трёх моталок, где металл сматывают в рулон (температура смотки — около 650 градусов). На выходе получается горячекатаный прокат.

Этот металл используется в строительстве, производстве оборудования, энергетическом и сельскохозяйственном машиностроении, производстве труб, автомобилей и бытовой техники.

Фотографии: Иван Гущин, Алексей Куликов

hopesandfears.com/hopesandfears/experience/how/128573

Катрин созерцатель

- Активность: 20k

- Пол: Женщина

Катрин созерцатель

Как плавят сталь

Всем привет. В своём посте хотелось бы рассказать о процессе производства круглых блюмов путём непрерывной разливки. На фото — электросталеплавильный цех Первоуральского Новотрубного завода «Железный Озон 32» Фото, представленные в посте взяты с разрешения их автора

Процесс производства стали начинается с сортировки лома, который позже укладывается в завалочные бадьи слоями, в зависимости от типа — стружка, обрезки труб и т.д. Металлолом загружается вот в такие вот завалочные бадьи. В среднем одна завалка составляет 60 тонн лома.

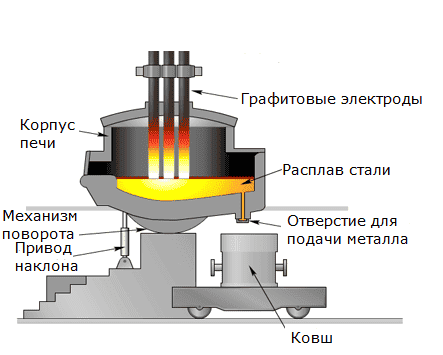

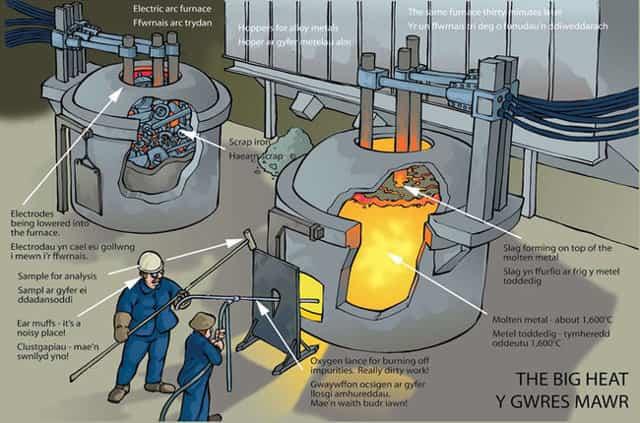

Следующая линия производства — дуговая сталеплавильная печь (ДСП). В данном цехе установлена печь вместимостью 120 тонн. ДСП состоит из трёх частей — подины, так называемого дна печки, стоит слева на фото сверху, кожуха который как бы является стенками этой большой «кастрюли» и свода, т.е отводимой крышки печи.

Кожух и свод состоят из множества толстостенных труб, охлаждаемых водой. Внутри печи футеровка из термостойкого кирпича. Загрузка лома в печь осуществляется следующим образом: поднимаются электроды, опускаемые в печь через отверстия в своде, отводится свод, литейный кран высыпает лом из завалочной бадьи в печь.

Выглядит весьма впечатляюще

Плавка металла в печи происходит под напряжением 600В и током порядка 70кА. Электроды состоят из графита. Выплавка проходит под тотальным контролем, все параметры плавки выведены на HMI-интерфейс, благодаря которому сталевар понимает когда пора сливать металл.

Так выглядит чистка рабочего окна печи, через которое проходит отбор проб и замеры температуры.

Кроме отбора проб и замера температуры, рабочее окно служит и для слива шлака (кстати, шлак необходимая составляющая ДСП, он защищает внутреннюю поверхность печи, в т.ч от механических повреждений). Слитый шлак трактора вывозят за пределы цеха.

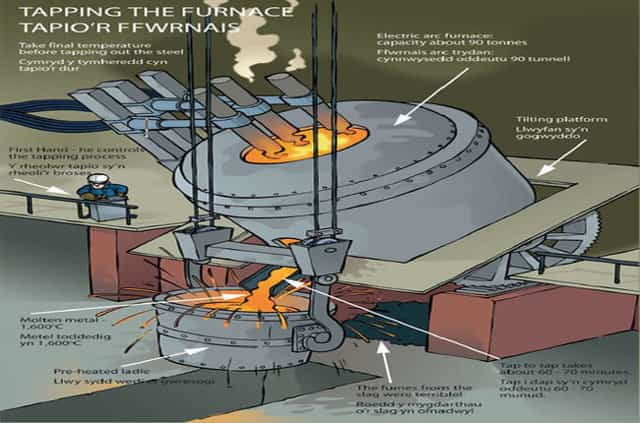

А так выглядит слив плавки в сталь-ковш, который кстати, так же как и печь выложен изнутри термостойким кирпичом. Перед наполнением жидким металлом, ковши разогреваются на стендах разогрева. Печь наклоняется гидравликой, открывается сливное отверстие и металл устремляется в ковш.

Уже слитый металл, который станет сталью на следующем этапе — УКП, установка ковш-печь, на которой сталь варят прямо в ковше, выглядит не так внушительно как сталеплавильная печь, но именно на УКП сталь становится сталью, происходит добавка необходимых металлов, сыпучих материалов и т.д

Уже слитый металл, который станет сталью на следующем этапе — УКП, установка ковш-печь, на которой сталь варят прямо в ковше, выглядит не так внушительно как сталеплавильная печь, но именно на УКП сталь становится сталью, происходит добавка необходимых металлов, сыпучих материалов и т.д

Завтра сделаю ещё часть, где расскажу о других агрегатах цеха) Т.к текст писал я, хоть и чутка криво, тег моё. Спасибо Николаю Рыкову — автору фото за разрешение их использования.

Литейка » Плавка и заливка стали

В литейных цехах для плавки стали применяют мартеновские, дуговые и индукционные печи. Мартеновские и электродуговые печи непосредственно в литейном производстве применяют достаточно редко, т.к. они применяются для плавки большого количества металла. Такие печи используют в металлургической отрасли.

В зависимости от требований, предъявляемых к стали, и качества шихтовых материалов применяют печи с основной и кислой футеровкой, определяющей характер плавки.

Печи с основной футеровкой

В подобных печах плавка стали производится с использованием шлака, который содержит большое количество CaO. Оксид кальция необходим для того, чтобы вредные примеси (сера и фосфор ) соединялись и образовывали прочные, безвредные соединения.

- Печи с кислой футеровкой

- В печах с кислой футеровкой образующиеся шлаки состоят преимущественно из SiO2 и практически не вступают во взаимодействие с серой и фосфором, поэтому необходимо применять шихту с низким содержанием этих элементов.

- Какие материалы применяются при плавке стали ?

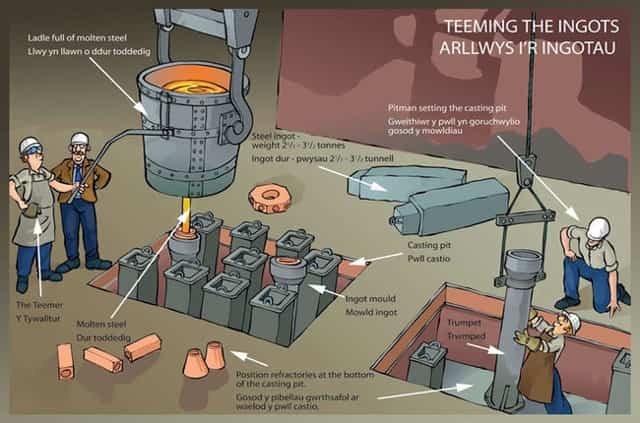

- Чушковый чугун – это чугун в виде бруска, который отливается в горизонтальном положении в изложницу.

Стальной лом – детали, пришедшие в негодность. Отходы сталеплавильного, кузнечного, прессового производства.

Ферросплавы – для выплавки обычных сталей применяются ферромарганец и ферросилиций, а легированных – феррохром, никель, ферротитан, феррованадий, ферромолибден и др. Ферросплавы используются для раскисления и легирования, они должны быть сухими, желательно прокалёнными.

Флюсы – в качестве флюсов применяют известняк, плавиковый шпат, шамотный бой. Последние два используются для разжигания густых известковых шлаков, что способствует обессериванию сырья. В качестве окислителей используется железная и марганцовая руды, а также окалины.

Огнеупорные материалы – при основном процессе печи футеруются магнезитным кирпичом. При кислом – динасовым кирпичом.

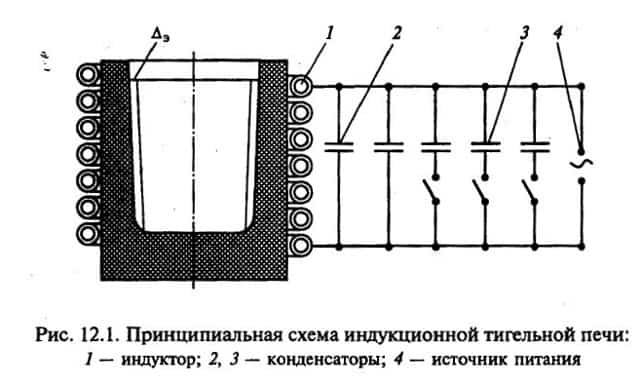

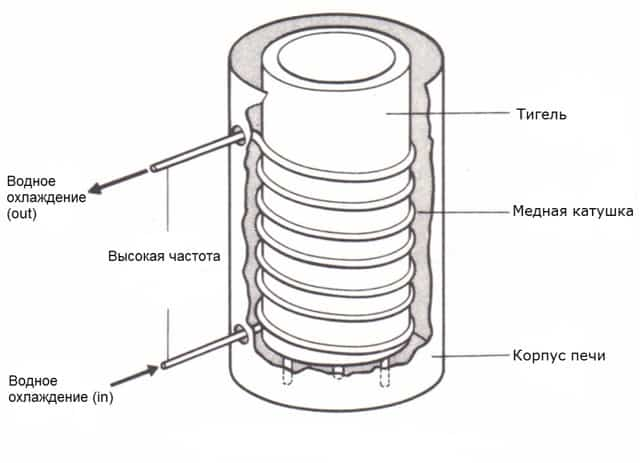

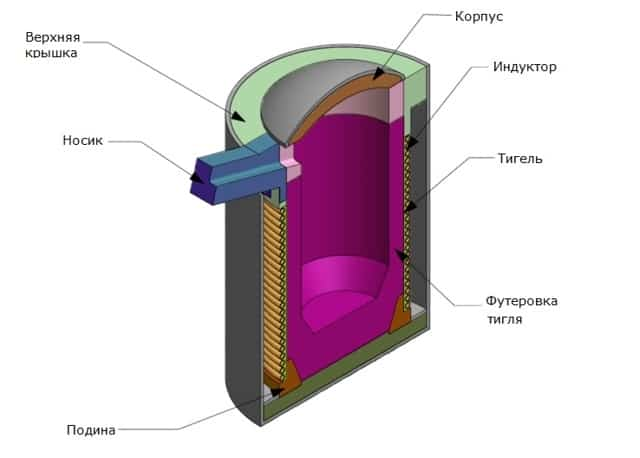

Индукционная печь

Преимущества: возможность плавки в любой среде, отсутствие электрической дуги, которая науглероживает металл или насыщает его ненужными газами. В индукционных печах происходит непрерывное перемешивание жидкого металла, что способствует выравниванию химического состава, облегчает дегазацию и всплывание неметаллических включений, простота регулирования температуры металлы.

Недостатки: в индукционных тигельных печах мала интенсивность взаимодействия шлаков с металлом, что приводит к ограниченным возможностям управления процессом плавки, путём изменения состава шлака.

Принцип работы индукционной печи основан на явлении электромагнитной индукции. По нагреваемому телу проходят вихревые электрические токи, которые и оказывают тепловое воздействие на металл.

Основным элементом индукционной печи является индуктор, который и индуцирует ток. Обычно индуктор водоохлаждаемый. Тигель печи футеруют. Индукционные печи применяют как для плавки стали и чугуна, так и для цветных сплавов.

Мартеновские печи

Мартеновский способ выплавки может быть основным и кислотным (см. выше). Выбор футеровки зависит от состава шлака.

Принцип действия печи очень прост: в рабочую камеру печи вдувается смесь горючего газа и воздуха, которые нагреваются за счёт прохождения через уже нагретый регенератор. (Регенератор — камера, в которой каналы выложены огнеупорным кирпичом). Рабочая камера имеет низкий сводчатый потолок, благодаря чему жар отражается вниз на расплав.

- Поочерёдно происходит нагрев регенератора печными газами, затем продувка холодным воздухом.

- Regenerative chabmers — регенератор

- Fuel gas pipe — труба для печного газа

- Air pipe — труба для дутья воздуха

- Brick checker — шлаковик

- Steell with slag layer — сталь со слоем шлака

- Charging doors — загрузочное отверстие

- Refractory lining — огнеупорный слой

- Combustion chamber — камера сгорания

- Электродуговые печи

Принцип работы электродуговой печи — расплавление металла под действием теплоты электрической дуги. Электрическая дуга образуется при подводе к трём графитовым электродам электрического тока.

Данный тип печи имеет собственный трансформатор, подключённый к высоковольтной линии. Существуют электродуговые печи постоянного и переменного тока. Обычно стенки печи являются водоохлаждаемые.

Свод печи может быть набран из огнеупорного кирпича.

- Процесс изготовления стальных слитков

- 1-ый этап — загрузка стального лома, скрапа, и другой шихты в печь.

2-ой этап — плавка металлического лома, «приготовление» стали, снятие пробы для анализа состава полученной стали. На крупных предприятиях образцы по пневмопочте отправляют в лабораторию.

3-ий этап — когда получена сталь нужного состава, её заливают в ковш, в данном случае в стопорный. Большинство электродуговых печей оснащены поворотным механизмом, который значительно упрощает процесс разливки стали.

- 4-ый этап — заливка стали из стопорного ковша в формы для получения слитков.

- 5-ый этап — прокатка слитков.

- 6-ой этап — обрезка слитков.

| Типы печей | Применение печей | ||

| Плавка чугуна | Плавка стали | Плавка цветных сплавов | |

| Тигельные с металлическим тиглем | ─ | ─ | Баббиты, цинковые, алюминиевые и магниевые сплавы |

| Тигельные с графитовым или шамотным тиглем | Для отдельных отливок в производстве небольшого масштаба | Для отдельных отливок в производстве небольшого масштаба | Все цветные сплавы в производстве небольшого масштаба |

| Пламенные | Ковкий чугун в мелкосерийном производстве, Белый чугун для крупных отливок валков, изредка серый чугун в производстве небольшого масштаба | Углеродистая и низколегированная сталь для средних и крупных отливок (мартеновские печи) | Медные и алюминиевые сплавы для средних и крупных отливок; при плавке большой угар сплава |

| Шахтные (вагранки) | Серый и ковкий чугун для разнообразных отливок | При триплекс-процессе с конвертером и электропечью и дуплекс-процессе с конвертером | ─ |

| Конвертеры с боковым дутьём | ─ | Низкоуглеродистая сталь для несоответственных отливок | ─ |

| Однофазные дуговые электропечи | В производстве небольшого масштаба | ─ | Медные и никелевые сплавы |

| Трёхфазные дуговые электропечи | Для рафинирования жидкого чугуна и плавки на твёрдой завалке для ответственных отливок | Углеродистая и легированная сталь для ответственных отливок | ─ |

| Печи сопротивления тигельные и с ванной | ─ | ─ | Алюминиевые и магниевые сплавы – в тигельных печах и алюминиевые в печах с ванной |

| Индукционные с сердечником | ─ | ─ | Латунь |

| Индукционные без сердечника | Преимущественно легированные для ответственных отливок | Углеродистая и легированная сталь для ответственных отливок | Сплавы никелевые, медные, благородных и редких металлов |

| Электродуговые переменного тока | Для выплавки стали и чугуна | ─ | |

| Электродуговые постоянного тока | ─ | ||

| Плавильные печи сопротивления | ─ | ─ | Легкоплавкие металлы (олово, свинец, цинк и сплавы на их основе), а также алюминиевые и магниевые |

| Плазменные электропечи | ─ | Высоколегированные и малоуглеродистые стали, жаропрочные сплавы | Редкие и тугоплавкие материалы |

| Электронно-лучевые | ─ | Высоколегированные стали | Тугоплавкие металлы (ниобий, цирконий, тантал, титан, молибден, вольфрам), медь никель, чистое железо и т.д. |

| Электрошлаковые | Применяется для отливки слитков | ─ | |

| Мартеновские | ─ | Для крупногабаритных стальных отливок, переработка чугуна в сталь | ─ |

| Вакумные дуговые печи | ─ | Фасонные отливки из высоколегированной стали | Тугоплавкие и химически активные металлы (ниобий, цирконий, тантал, титан, молибден, вольфрам) |

| Газопламенная вращающаяся | Плавка серого и высокопрочного чугуна | ─ | ─ |

Основные понятия плавки литейных сплавов | 04.05.2012

Одним из основных этапов литейного производства, который во многом определяет качество готовой продукции, является плавка металлов и сплавов. Особенности этого процесса получили отражение в терминологии, которую мы рассмотрим ниже.

Плавка – это комплекс тепловых и физико-химических процессов, происходящих в плавильной печи (рисунок 1) в ходе получения металла требуемого качества и с определенными свойствами.

Рисунок 1 – Плавильная печь для плавки алюминия

Рисунок 1 – Плавильная печь для плавки алюминия

Следует различать понятия «первичная плавка» и «вторичная плавка». К первичным плавкам относят процессы выплавки металлического продукта из перворудного сырья.

В большинстве случаев это обогащенные руды, которые подготовлены специальным образом к процессу с целью повышения его эффективности.

К примеру, в процессе получения чугуна железная руда используется в виде спеченного концентрата, называемого агломератом или окатышами.

Как правило, расплавы, получаемые при первичной плавке, не удовлетворяют требованиям литейного производства и проходят дальнейшую обработку. Причиной этому является массовость металлургического производства, одной из основных задач которого является удешевление конечного продукта. Однако иногда использование первичных сплавов весьма рационально. Так, чугун, получаемый в доменной печи, используют при получении различных фасонных отливок (прибыльных надставок, изложниц, шлаковых чаш и т.п.). Во вторичной плавке литейным сплавам придают особые свойства, которые либо повышают функциональные характеристики готового изделия, либо облегчают технологический процесс литья. Поэтому в качестве исходного сырья (шихты) в этом случае применяют первичные металлы, выплавленные непосредственно из руд и вторичные металлы. Поскольку чистые металлы редко применяются для получения отливок, термин «металлы» употребляется в литейном производстве для условного краткого обозначения литейных сплавов или жидких расплавов.

Вторичными шихтовыми металлами называют либо металлический лом либо слитки или чушки вторичных сплавов (рисунок 2), полученные на специализированных заводах методами переплава отходов и лома.

Рисунок 2 – Чушки алюминия Сам процесс плавки металлов, как правило, многостадийный и, в зависимости от особенностей химического состава конкретного продукта, а также от технологических и конструкционных параметров плавильной печи, может иметь до десяти различных стадий. В этом случае рассмотрим первичные термины, которые являются общими для большинства плавильных процессов.

Рисунок 2 – Чушки алюминия Сам процесс плавки металлов, как правило, многостадийный и, в зависимости от особенностей химического состава конкретного продукта, а также от технологических и конструкционных параметров плавильной печи, может иметь до десяти различных стадий. В этом случае рассмотрим первичные термины, которые являются общими для большинства плавильных процессов.

Шихта – это сырьевые материалы, которые загружаются в плавильную печь и обеспечивают базовый химический состав и свойства литейного сплава. При этом соотношение компонентов шихты предварительно рассчитывается в зависимости от их химического состава и химического состава получаемого сплава.

Газовая фаза печи – это окружающая атмосфера в плавильном агрегате, состав которой, как правило, изменяется в ходе плавки из-за выделения газообразных продуктов реакций в металле или при сжигании топлива.

Как правило, плавку проводят при естественной воздушной атмосфере. Однако в этом случае из газовой фазы в металл переходят некоторые вредные примеси (водород, азот, кислород).

Поэтому иногда создают специальную защитную атмосферу из инертных или других газов или проводят плавку в вакууме.

Шлак – это расплавленная смесь оксидов и других сложных соединений, которые либо образуются в процессе плавки, либо специально подаются на поверхность металла для выполнения защитных или рафинирующих функций. Как правило, шлак легче металла, поэтому находится на поверхности зеркала.

Естественно, что все экзогенные включения из расплава всплывают и ассимилируются шлаком (неметаллические включения, части футеровки и т.п.). Состав и свойства шлака оказывает решающее влияние на качество литейного сплава, поскольку очень часто его специально наводят для того, чтобы поглощать из металла вредные примеси. Так, добавки извести позволяют рафинировать сталь от серы и фосфора, поэтому ее специально присаживают на поверхность расплава и принудительно перемешивают с полупродуктом путем продувки аргоном. Также попутно шлак защищает металл от тепловых потерь, от проникновения вредных газов из атмосферы, от вторичного окисления элементов сплава при транспортировке и литье.

В случае, если шлаку нужно придать особые свойства, в него вводят специальные добавки – флюсы. Так, при плавке стали для обеспечения лучшего растворения извести, в шлак вводят незначительные добавки плавикового шпата (флюорита), который является хорошим разжижителем.

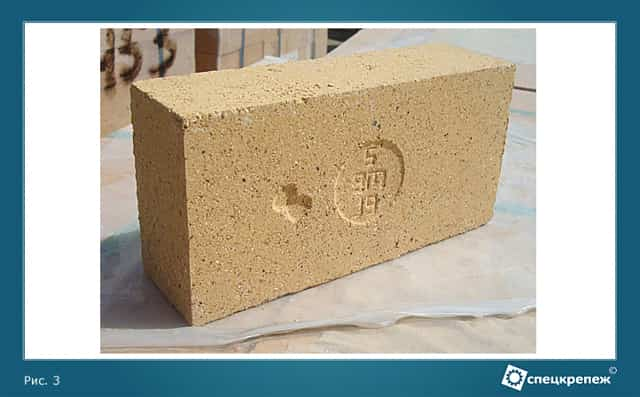

Футеровка – это слой огнеупорного материала, которым выкладывают или заливают внутреннее пространство первичной печи. Как правило, это штучные огнеупоры – кирпичи, изготавливаемые из различных глин и смесей и выдерживающие высокую температуру (рисунок 3).

Однако иногда используется наливная футеровка из специальных тиксотропных бетонов, которая застывает в шаблоне. Существует масса разновидностей огнеупорных материалов, которые отличаются как химическим составом, так и свойствами. Однако все огнеупоры принято делить на кислые, основные и нейтральные.

Рисунок 3 – Огнеупорный шамотный кирпич

Рисунок 3 – Огнеупорный шамотный кирпич

Основные огнеупоры изготавливаются на основе основных оксидов CaO, MgO. Они являются наиболее дорогими и используются в том случае, если шлаки, используемые в плавильных процессах, также содержат в значительных количествах CaO и MgO. Это позволяет увеличить срок службы футеровки и обеспечивает проведение необходимых рафинировочных процессов.

Кислые огнеупоры изготавливаются на основе SiO2 (кварцевые, динасовые) и используются, если в процессе преобладают кислые шлаки. Также довольно часто кремнезем используется в сочетании с глиноземом (Al2O3) и тогда огнеупоры принято называть полукислыми.

Нейтральные огнеупоры могут использоваться, как в кислых, так и в основных процессах. Однако их универсальность нивелируется низкой стойкостью и высокой стоимостью, поэтому такие огнеупоры применяются значительно реже.

Плавка металла

Поступающие для плавки частицы одного или нескольких металлов загружаются в специальные плавильные печи, под влиянием высокой температуры доводятся до жидкой однородной массы, которая отливается в формы для получения слитков.Материал, поступающий в плавку, называется шихтовым, или шихтой.

Шихта может быть в виде чистых металлов, бракованных слитков и изделий, лома, обрезков, стружки и опилок и других отходов ювелирного производства.Шихтовый материал в зависимости от степени и характера загрязнения подвергается различной обработке.

Возвратные отходы от переработки драгоценных металлов своего производства (литники, высечка, стружка, обрезки и др.), не вызывающие сомнения в отношении содержания основных и легирующих компонентов, поступают в плавку без предварительной подготовки.

Отходы драгоценных металлов (опилки, мелкие обрезки, стружка), загрязненные в процессе работы, проходят очистительную обработку и только после этого поступают в плавку.Шихтовые материалы, загрязненные вредными примесями (металлами, не отвечающими составу сплава; материалами, отрицательно влияющими на свойства сплава, и т.д.

), подвергают предварительной плавке, а затем отправляют на аффинажные заводы или на заводы вторичных драгоценных металлов.Очистка шихты. Отходы драгоценных металлов, возвращающиеся от рабочих (опилки, стружка, мелкие обрезки и т.д.), не могут быть не загрязнены. Очистительной обработкой этих отходов занимаются сами рабочие.

Собранные опилки прокаливают в муфельной печи для удаления всех сгорающих примесей (дерева, воска, щетины от щеток, бумажной и другой пыли). Остывшую шихту разрыхляют и тщательно промагничивают для извлечения стальных примесей (опилок, обломков лобзиковых пилок и сверл, окалины).

Очищенные таким образом отходы драгоценных металлов можно считать подготовленными к плавке для определения слитка на пригодность к дальнейшему использованию.Сплавляют для различных целей — соединения частей одного металла в один слиток, приготовления сплавов и припоев (легкоплавких, легкотекучих сплавов), освежения сплава и т. д.

Плавку драгоценных металлов производят в индукционных печах с графитовым тиглем.

Шихтовый материал загружается в тигель — огнеупорный сосуд плавильной печи, в котором расплавляют металл. Последовательность загрузки зависит от величины и состояния шихты (крупные куски, слитки или мелкие обрезки, стружка и т.д.), состава и температурных характеристик компонентов, входящих в сплав.Порядок загрузки и плавки шихты.

При плавке однородного металла шихту можно загружать в тигель одновременно, если плавильная печь обеспечивает быстрый нагрев шихты. В противном случае, сначала загружают крупные куски или брикеты, а по мере их расплавления добавляют мелкие обрезки и другие отходы. Расплав из золота нагревают до 1200…1250°С, серебра — до 1100…1150оС.

Для приготовления двойных золотосеребряных сплавов загрузку шихты начинают с серебра. Его загружают на дно тигля, а сверху засыпают золото и расплавку ведут одновременно, если куски шихты приблизительно одного размера. Если же величина шихтовых материалов различна, то загружают сначала крупные куски, а по мере их расплавки добавляют мелкие, серебряные или золотые.

Температура нагрева расплава для золотых сплавов с содержанием до 30 % Ag- 1200…1250°С, для сплава с содержанием 40…70 % Ag- 1180…1240°С, для сплава с содержанием 80% Ag- 1170…1230°С.При легировании золота медью (приготовление двойных золотомедных сплавов) плавку шихты начинают с золота.

Если величина шихтовых материалов различна, то плавят раньше слитки и крупные куски золота, а затем догружают мелочь. Медь загружают только после того, как полностью расплавится золотая шихта. Для всех сплавов с содержанием меди в качестве медной лигатуры используют прокат марок не ниже M1.

Расплав, содержащий до 2 % Сu, нагревают до 1190…1250°С; 8,4 % Сu- до 1180… 1240°С; 42,7% Сu- до 1150…1230°С.При приготовлении тройных золотосеребряномедных сплавов сначала загружают золото и серебро, а затем в золотосеребряный расплав — медь.

Нагрев расплава производится: для сплава 958-й пробы до 1180…1240°С; 750-й — до 1180…1200 °С; 583-й — 1080…1200°С; 500-й — 1070…1160°С; для сплавов 375-й пробы до 1120…1230 °С.Загрузку золотоникелевомедного сплава начинают с золота. После его расплавления догружают никель и медь. Тигель нагревают на 150…250° выше температуры полного расплавления.

При плавке серебряных сплавов загрузку тигля начинают с серебра и после полного расплавления загружают медь. Для сплавов серебра 875-й пробы и выше температура нагрева 1090…1140°С.

Плавку золотых припоев с содержанием легкоплавких металлов цинка и кадмия можно производить двумя способами: 1) цинк и кадмий вводят в расплав в последнюю очередь подогретыми до температуры 150°С; 2) сначала создают промежуточные лигатуры легкоплавких металлов с медью при постепенном нагревании металлов, а затем сплавляют весь набор сплава.Защитные покровы, флюсы, раскислители.

При плавке драгоценных металлов и сплавов для предохранения расплавов от окисления, насыщения кислородом и другими газами из окружающей среды, а также для верхней теплоизоляции расплавов (для сокращения расходов, теплоты на плавку) применяют следующие защитные покровы: древесный уголь, буру, борную кислоту, хлористый кальций, хлористый натрий, хлористый калий, хлористый барий.

Флюсы очищают расплавы от нежелательных компонентов, загрязнений и примесей путем окисления и перевода оксидов в шлаки. В большинстве случаев в качестве флюсов используются те же вещества, что и для защитных покровов.Раскислители восстанавливают окисленные компоненты расплава до металлов для повышения его жидкотекучести и качества отливаемых слитков.

Для драгоценных сплавов раскислителями являются цинк, фосфористая медь и марганцовокислый калий.При выборе защитных покровов, флюсов и раскислителей необходимо учитывать характер их взаимодействия с расплавами и отдельными компонентами расплавов.

Например, древесный уголь, один из лучших защитных покровов для серебра и его сплавов, не пригоден для платины, так как платина, металлы платиновой группы и никель, а также сплавы с содержанием этих металлов при плавке подвержены науглероживанию.

Недопустимо также применение угля совместно с калиевой селитрой и поташом, так как эти флюсы при нагревании в присутствии углерода образуют взрывоопасные соединения.Древесный уголь может выполнять роль как защитного покрова, так и флюса. Для плавок драгоценных металлов и сплавов лучшим считается хорошо прокаленный березовый уголь. Температура вспышки угля 250…300°С.

Уголь прокаливается без доступа воздуха до вишнево-красного цвета. Хранится в сушильных шкафах при температуре на 20…50° выше температуры окружающей среды. В качестве защитного покрова может быть применен при плавке серебра, серебряно-медных сплавов, золота и золотых сплавов без содержания платины, металлов платиновой группы и никеля.

Бура (плавленая) используется в качестве флюса и защитного покрова при плавке драгоценных металлов. Обладает свойством хорошо отшлаковывать оксиды многих металлов и шлаковых включений. Расплавленная бура обладает хорошей смачиваемостью. Находясь в шихте, она обволакивает нерастворимые тугоплавкие включения и оксиды и поднимает их на поверхность.

Переплавленную, мелкоистолченную и прокаленную при температуре 450°С буру хранят в сухой посуде с притертой пробкой. В качестве флюса и защитного покрова бура может применяться для всех драгоценных металлов и сплавов, как самостоятельно, так и в сочетании с другими флюсами. Для лучшего скольжения расплава по стенкам бурой покрывают рабочую часть тигля.

Борная кислота (плавленая) используется в качестве флюса при плавке золотых сплавов.Буру или борную кислоту засыпают на дно прогретого тигля до загрузки шихты, таким образом, смачивая частицы металла до начала их окисления.Смесь поташа с бурой (1:1 по массе) применяют как флюс при очистительных плавках. Смесь должна быть прокалена. Флюс вводят порциями.

При загрязнении шихты нежелательными металлами применяют смесь буры с калиевой или натриевой селитрами.При плавке драгоценных сплавов с селитрой можно повысить пробу сплава до 20 ед. При плавке с селитрой шихту нагревают под покровом буры до температуры отливки и в расплав двумя- тремя приемами вводят селитру.

Другие флюсы — хлористый кальций, хлористый барий, хлористый натрий, хлористый калий — также применяют при очистительных плавках. Свойства и действие флюсов однотипны. Температура плавления 772…925°С. Образуют хорошие защитные покровы для сплавов с температурой плавления до 1300°С.

Хлористый кальций, хлористый барий, хлористый натрий или хлористый калий, как и буру, применяют в переплавленном, измельченном и прокаленном виде.Лучший раскислитель для золотых сплавов — цинк. Его вводят из расчета 0,05…0,1 % от массы шихты. Для серебряных сплавов используют фосфористую медь.Процесс плавки. Перед загрузкой шихты в тигель следует проверить исправность плавильной системы и подготовить для отливки слитка изложницы. Тигель перед загрузкой в него металла прогревают, на дно прогретого тигля засыпают флюс из расчета 1 % от массы шихты. Затем в тигель загружают шихту и задают нужную температуру. После расплавления шихты расплав покрывают небольшим количеством свежего флюса и перемешивают. Не понижая температуры нагрева, расплаву дают отстояться, чтобы флюс отшлаковал ненужные оксиды и примеси, вводят раскислитель. В расплавы припоев и сплавов, содержащих цинк, раскислитель не вводится в связи с достаточным количеством компонентов, выполняющих роль раскислителя. Изложницы, нагретые до 100°С для удаления следов влаги, натирают технологической смазкой и устанавливают для отливки. После этого расплав отливают через сливной желоб тигля в изложницы, и после полной кристаллизации и выдержки слиток извлекают.

На предприятиях, оборудованных плавильными комплексами, плавку и отливку производят в центробежных или вакуумных установках.

В условиях мастерских, не оборудованных плавильными печами, шихту нагревают газопламенной горелкой. Плавку проводят в специальных тигельках (плошках), рассчитанных для массы металла не более 30 г. Плошки изготовляют из смесей на основе огнеупорной глины, каолина, графита, шамота.

В этих же целях можно использовать шамотный кирпич или кусок древесного угля, обмазанного огнеупорной глиной. Используют также плошки из кварцевого стекла. Но самой доступной в любых условиях является плошка, изготовленная из асбестового картона толщиной 6…8 мм.

Обрезанный по размеру картон увлажняют и придают ему форму легкого прогиба (углубление не должно превышать 6…7 мм, чтобы не создать эффект отраженного пламени), сушат и перед плавкой глазуруют бурой. Асбестовый тигелек выдерживает 3…4 плавки.

Однако все эти тигельки недолговечны, застывающая бура отслаивает глиняную обмазку, а кварцевый тигелек сразу после отливки резко охлаждают в воде, иначе, бура, остывая, разрывает поверхность кварца. Плавку припоя в плошках осуществляют с добавлением легкоплавкого компонента под слегка пристывший слиток с продолжением плавки.

Слитки трехкомпонентных сплавов «золото — медь — серебро» при охлаждении ниже 450°С сохраняют первоначальную кубическую гранецентрированную решетку и свойства твердого раствора, поэтому слитки необходимо подвергать резкому охлаждению. Это придает им мягкость и пластичность.Для отливки слитков драгоценных металлов используют чугунные и стальные изложницы (рис. 3).

Изложница, или ингус, представляет собой металлический брусок с выфрезерованным пазом по форме будущего слитка. Нерабочая стенка изложницы делается выше, она служит экраном, направляющим расплав в паз. Размеры изложниц и толщина их стенок зависят от размеров слитка. Изложницы для горизонтальной отливки делают сплошными. Они могут иметь несколько ячеек.

Для вертикальной отливки изготовляют разъемные изложницы, с заливной воронкой с торца. Изложницы рекомендуется делать из серого гематитового чугуна с малым содержанием примесей серы и фосфора или низкосортных сталей (как правило, разъемные).Изложницы прокаливают до температуры 500…550°С с технологическими смазками.

Роль технологических смазок — обеспечить хорошее качество отливаемых слитков, т. е. хорошее растекание расплава по ячейке, препятствовать образованию раковин и наплывов и пригоранию расплава к стенкам изложницы. В качестве смазок употребляют: льняное, конопляное, подсолнечное, веретенное и машинное масла, пчелиный воск и водную эмульсию молотого мела.

Перечисленные масла рекомендуются для отливки слитков из серебра, золота и припоев. Если смазку производят непосредственно перед отливкой, то перед использованием масло обязательно обезвоживают кипячением на водяной бане при 110… 120°С в течение 2 ч. Смазку наносят тонким слоем на рабочую поверхность изложницы, подогретой до температуры не более 100 °С.

Пчелиный воск — одна из лучших смазок. Используется в тех же случаях, что и масла. Наносится на рабочую поверхность изложницы, нагретой до 50…70оC.Водная эмульсия молотого мела применяется при отливке высокотемпературных металлов и сплавов — золота, платины, палладия.

После нанесения слоя эмульсии на рабочую поверхность изложницы, нагретой до 150…200°С, ее тщательно просушивают до полного удаления влаги. Просушенную изложницу рекомендуется прокаливать при температуре 550°С, тогда изложница выдерживает более 100 заливок. Делают это заранее, так чтобы к моменту отливки изложница имела рабочую температуру 150…200°С.

Плавка и отливка металлов — один из наиболее опасных процессов, при котором несоблюдение мер безопасности труда может вызвать серьезные травмы. Выполнять плавку можно только на полностью исправном и налаженном оборудовании. Вся плавильная оснастка должна быть заранее подготовлена и разложена на удобных для работы участках.

Плавку следует проводить в защитных очках и с предельной осторожностью. Загружать шихту в нагретый тигель нужно при помощи специального жестяного совочка, размеры которого позволяют безопасно провести операцию. Помешивание расплава и снятие шлака осуществляют специальной графитовой или кварцевой мешалкой, длина которой обеспечивает удобство работы и надежную защиту рук от ожогов. Особой осторожности требует разлив металла в изложницы. Кроме того, что необходим навык, надо убедиться в правильности установки изложницы и степени смазки ее. Лишняя смазка может вызвать разбрызгивание сплава. Плавильщик обязан работать в защитном фартуке из кожи, брезента или войлока. Выброс слитков из изложниц и охлаждение их производят в рукавицах.

Этапы выплавки стали

На этом этапе идет расплавление шихты и нагрев жидкого металла. Температура металла невысока. Начинается интенсивное окисление железа, так как оно содержится в наибольшем количестве в чугуне и по закону действующих масс окисляется в первую очередь. Одновременно начинает окис-лятся примеси Si, P, Mn.

Образующийся оксид железа (FeO) при высоких температурах растворяется в железе и отдает свой кислород более активным элементом (примесям в чугуне), окисляя их. Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси.

Для ускорения окисления примесей в сталеплавильную печь добавляют железную руду, окалину, содержащие оксиды же-леза.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу, в соответствии с которым хи-мические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах, а реакции поглощающие теплоту, протекают активнее при высоких температурах. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла.

Наиболее важной задачей этого этапа является удаление фосфора. Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО, применяемый для удаления фосфора.

В ходе плавки фосфорный ангидрид Р2О5 образует с оксидом железа нестойкое соединение (FeO)3⋅Р2О5. Оксид кальция СаО более сильное основание, чем оксид железа. Поэтому при невысоких температурах он связывает ангидрид Р2О5 в прочное соединение , (CaO)⋅Р2О5 переводя его в шлак.

Для удаления фосфора из металла шлак должен содержать достаточное количество оксида железа FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь в этот период плавки добавляют железную руду, окалину, наводя железистый шлак.

По мере удаления фосфора из металла в шлак содержание его в шлаке возрастает.

В соответствии с законом распределения, когда вещество растворяется в двух несмешивающихся жидкостях, распределение его между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому удаление фосфора из металла замедляется и для более полного удаления фосфора из металла шлак, содержащий фосфор удаляют, и наводят новый со свежими добавками (CaO).

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле [FeS] и шла-ке (FeS).

Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак.

Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали.

Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей.

В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al.

В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства.

Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке.

В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак.

Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом[O]+[C]=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной.Полуспокойная сталь.

Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации.

Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав.

Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.

), вводят в металл после или одновременно с раскислением.