- Суть слесарной рубки металла

- Способы рубки металла

- Инструменты для рубки металла

- Ручной и механизированный методы рубки металла

- Возможные дефекты при рубке металла

- Правила безопасной работы при рубке металла

- Цена на услуги по рубке металла

- Рубка металлов, правила рубки металла

- § 4. Правила и приемы рубки металла

- Техника безопасности при выполнении рубки

- Техника безопасности при рубке металла

- Правила безопасности при рубке металла

- Химические и гальванические (электрохимические) способы отделки изделий из металла из металла

- Правила противопожарной безопасности

- Техника безопасности

- ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

- Рубка металла

- Основные правила техники безопасности

- Техника безопасности

- 2.1. Обеспечение безопасности на воде

- TT3 по пожарной безопасности

- 14.8. Безопасные приемы работы при рубке металла

- инженер поможет — Рубка металлов

- Рассмотрим сначала процесс рубки с помощью зубила вместе с молотком.

- Процесс рубки

- Особенности положения тела

- В процессе рубки металла важно следить за правильностью рабочей позы. стоять при рубке нужно прямо, корпус нужно развернуть, так чтобы правое плечо находилось напротив головки зубила. левую ногу для улучшения устойчивости тела нужно выдвинуть вперед и перенести вес на правую ногу. зубило с молотком держат таким образом при котором край рукоятки и ударная часть выступали на 20-30 мм

- Особенности рубки

- Особенности выполнения рубки

- Особенности техники безопасности при рубке металла

- Механическая рубка выполняется

- Рубка с помощью пневматических рубильных молотков

- Рубка металлов с помощью прессов

- Рубка с помощью пресс ножниц

- Пресс ножницы для рубки металла

29.04.2021 VT-METALL

Вопросы, рассмотренные в материале:

- Суть слесарной рубки металла

- Способы рубки металла

- Инструменты для рубки металла

- Ручной и механизированный методы рубки металла

- Возможные дефекты при рубке металла

- Правила безопасной работы при рубке металла

- Цена на услуги по рубке металла

Рубка металла – процесс, позволяющий решить множество разнообразных задач, начиная от банального разделения заготовки на две или более частей и заканчивая удалением с детали заусенцев. То есть данный способ обработки металла весьма и весьма востребован.

На первый взгляд, работа по рубке металла не слишком сложна. Тем не менее, как и любая другая технология, она имеет свои нюансы. Если их не учитывать и делать все, как придется, на выходе с высокой вероятностью получится совсем не то, что планировалось изначально.

Суть слесарной рубки металла

Слесарная операция, в процессе которой заготовку разделяют на несколько частей, называется рубкой металла. Разделение металлических изделий производится по специальной предварительно нанесенной разметке. Рубку выполняют вдоль или поперек заготовки.

Достоинства этого способа обработки металла заключается в том, что после окончания действий требуется минимальная финишная работа, что в свою очередь сказывается на снижении себестоимости готовой детали.

Хотя иногда рваные края готового изделия, полученного в результате рубки, могут нуждаться в шлифовке.

Несмотря на некоторое сходство, не следует путать рубку и резку металлических изделий:

- В первом случае для разделения заготовок используют удар острым резцом в специально обозначенное место. Сам инструмент располагается перпендикулярно разрубаемой поверхности или под незначительным углом к ней.

- При резке детали разделяют с помощью специальных режущих инструментов (пилы, ножниц, автоматизированного оборудования).

Технология рубка металла используется при обработке труб, арматуры, металлических прутков разного сечения, листового железа.

Рубка металла – распространенная слесарная операция, применяемая в случаях, когда необходимо:

- подогнать заготовки под определенный размер;

- выровнять поверхности деталей;

- отделить окалину;

- обработать кромки изделия;

- удалить заусенцы с заготовки;

- сформировать края для последующей сварки;

- вырубить детали из металлических листов;

- обрубить крепежные головки;

- сформировать канавки и пазы.

Благодаря широкой сфере применения, эта операция используется как на малых предприятиях, так и на крупных машиностроительных заводах. Примитивную рубку листового металла и других металлических заготовок можно выполнять и в бытовых условиях.

Способы рубки металла

Рубку металла классифицируют в зависимости от:

- поставленной задачи – выделяют распиловку, вырубку, снятие малой части, слоя заготовки;

- приводящего усилия – разделяется на ручную и автоматизированную/полуавтоматизированную вырубку;

- принудительной фиксации – выделяют обработку с использованием зажимов, тисков, специальной станины, пресса;

- направления движения – различают горизонтальную и вертикальную рубку.

При выборе способа обработки металлических изделий, ориентируются на:

- используемое оборудование;

- толщину заготовки;

- необходимый уровень качества готовой детали (допустимы ли гнутые кромки, получаемые при ручной рубке, или нужен более ровный и качественный срез, достигаемый при использовании автоматического оборудования);

- производительность (для изготовления крупной партии деталей нужно специальное оборудование, приобретать его для того, чтобы получить одно или несколько изделий – экономически нецелесообразно).

Инструменты для рубки металла

Выбор инструментов для рубки металла зависит от используемой технологии. Для ручной обработки понадобятся:

- режущий инструмент (зубило, крейцмейсель и др.);

- слесарный молоток (подходящей массы и с ручкой соответствующей длины);

- тиски;

- металлическая подложка;

- инструменты для нанесения разметки.

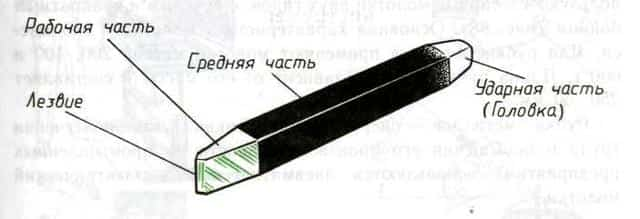

Слесарное зубило используется для стандартной рубки металлических заготовок и состоит из:

- ударной части;

- держателя;

- рабочей (режущей) поверхности.

Инструмент может оснащаться разными по форме режущими поверхностями в зависимости от того, какую задачу предстоит решить с его помощью.

У крейцмейселя, в отличие от зубила для рубки металла, режущая кромка более узкая. Рабочая часть канавочника полукруглая, чтобы было удобнее вырубать канавки в заготовках. Бородок имеет форму круглого стержня с заточенной по периметру окружности режущей частью. Он предназначен для вырубки отверстий в листовом железе.

Для производства ударных инструментов используют прочную сталь. Отличаются они геометрическими формами и углами заточки рабочей поверхности. По верхней части зубила ударяют слесарным молотком. Молотки бывают с бойками круглой или квадратной формы, между собой они различаются способом крепления ручки и весом.

Для рубки мелких металлических деталей, вырубки отверстий используют крепежное оборудование или стальные подложки. Фиксируют заготовки тисками.

Разметку выполняют слесарными линейками, угольниками, разметочными штангенциркулями, малками. Отметки наносят на заготовку различными кернами, чертилками с наконечниками разной формы, карандашами. Инструменты для разметки должны соответствовать определенным стандартам.

VT-metall предлагает услуги:

Порошковая покраска металла

Рубку металла на предприятиях выполняют на специальном оборудовании:

- гильотинах;

- гидравлических и механических прессах;

- пресс-ножницах;

- угловысечных станках.

Мощность и высокая производительность оборудования позволяет работать даже с толстостенными металлами.

Управление гидравлической гильотиной для рубки металла осуществляется с помощью электронного блока. В специальную программу заносятся параметры обработки, вид металла, угол среза, сила давления на нож, скорость работы.

Также на предприятиях пользуются комбинированным оборудованием:

- Режущими станками (пресс-ножницами) – для работы с профильными металлическими заготовками (швеллерами, двутавровым прокатом, квадратом), металлопрокатом, листовым и полосным металлами. Такое оборудование позволяет делать в заготовках ровные отверстия и пазы различной формы.

- Узкоспециальной аппаратурой (угловысечными станками, прессами, штампами) – для угловой вырубки заготовок независимо от толщины металла. Специальная шкала и правильно заточенное зубило позволяют добиваться высокой точности результатов. Прессы и штампы оснащаются механическими, гидравлическими, пневматическими и электрическими приводами.

Ручной и механизированный методы рубки металла

Последовательность ручной рубки металла, выполняемой горизонтально или вертикально, будет следующей. Заготовку фиксируют тисками.

Если это невозможно из-за толщины детали, то располагают на специальном столе. Для минимизации скольжения изделия используются прорезиненные накладки либо вкрученные по краям саморезы.

После этого подготавливают необходимые инструменты: молотки, крейцмейсели или зубила.

Затем нужно нанести удар по заготовке. Воздействие может быть разным по силе, при этом необязательно тяжелым.

Первоначально делается зазубрина на поверхности металлической детали, которая в дальнейшем не позволит лезвию уйти в сторону.

Если сразу приложить полное усилие, можно деформировать заготовку и вывести из строя инструмент. В дальнейшем же сила удара влияет на скорость рубки и качество краев среза.

В зависимости от замаха выделяют три разновидности ударов:

- кистевой (наиболее легкий);

- локтевой (средний по силе воздействия);

- плечевой (самый тяжелый удар).

Чем длиннее ручка и тяжелее молоток, тем сильнее удар.

Особенности ручной рубки металлических изделий заключаются в:

- невысокой производительности;

- ресурсной и временной затратности;

- низкой точности результата;

- невысоком качестве среза, требующего последующей обработки.

Этот способ подходит для изготовления единичных деталей и бытового использования при отсутствии специального оборудования.

- Механизированная рубка металла.

На металлообрабатывающих, машиностроительных предприятиях рубку металла выполняют механизированным способом. В этом случае повышается качество краев сруба, производительность и скорость работы, кроме того, оборудование позволяет обрабатывать более толстые заготовки. Чаще всего при механизированной рубке металлических изделий используют гильотины.

Гильотины, оснащенные механическим, гидравлическим или электрическим приводами, подходят для работы с листовыми металлами разной толщины. Нож воздействует на заготовку вертикально. Деталь требуемой длины подается на оборудование с помощью специального устройства – рольганга. Затем заготовка фиксируется в нужном положении. После чего на отмеченное место разруба под давлением опускается нож.

Точная рубка в заданном месте и высокое качество готового результата обеспечивается за счет краткосрочного давления на металлический лист.

Достоинства рубки металла гильотиной заключаются в получении ровных краев среза, а также в отсутствии:

- зазубрин и заусенцев;

- серповидных откосов по всей длине кромки;

- неравномерных скосов.

Также использование гильотины снижает себестоимость деталей, повышает производительность обработки металла. Гильотинная рубка более безопасна для персонала по сравнению с ручной.

Современные гильотины оснащены электронными блоками управления, в программу которых вносятся необходимые параметры предстоящей операции, марка обрабатываемого металла, нужный угол среза, мощность, скорость, периодичность рубящего воздействия на заготовку.

Возможные дефекты при рубке металла

При несоблюдении правил рубки металла существует вероятность появления дефектов, наиболее распространенными из которых являются:

- криволинейная кромка среза;

- отсутствие параллельности обеих кромок полученного изделия;

- рваный край среза, заусенцы, шероховатости.

Причины дефектов индивидуальны, но чаще всего их появление вызвано:

- ненадежной фиксацией заготовки;

- смещением детали и разметки;

- неправильно подобранной силой удара.

Во избежание деформации перед началом рубки металла следует проверить:

- надежность фиксации заготовки;

- точность совмещения детали и разметки;

- параметры заточки рабочего инструмента.

При прорубании канавок также возможны такие дефекты, как:

- рваные кромки;

- разная глубина канавки;

- сколы на конце канавки.

Во избежание дефектов при работе необходимо действовать в соответствии со стандартами и методиками, разработанными для конкретного оборудования. Деталь, оборудование и рубящий инструмент необходимо заранее готовить к работе. Если подготовка к рубке и сама операция выполнены правильно, края детали будут ровными, без дефектов и сколов.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

- Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами. Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу. Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

- На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

Цена на услуги по рубке металла

Стоимость рубки металла варьируется в зависимости разных параметров, в том числе от сложности работы, используемых инструментов, технологии и т. п.

Также на формирование цены влияет материал, из которого выполнена заготовка, трудоемкость процесса, применяемые в процессе рубки металла приемы, наличие или отсутствие дополнительных работ, сроки выполнения заказа и т. д.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Рубка металлов, правила рубки металла

- 6 класс Занятие№22

- Тема: Рубка металлов.

- Цель: ознакомить учащихся с правилами и приёмами рубки металлов зубилом,

- Воспитывать аккуратность в работе, развивать техническое мышление.

- Оборудование и инструменты: зубило, толстолистовой металл, молоток, тисы, слесарный верстак, плакаты по технике безопасности.

- Ход урока.

Проверка готовности к уроку. Ввод учащихся в мастерскую.

-

Проверка пройденного материала.

- Чем отличается пиление столярной ножовкой от резания слесарной? В чем их подобие?

- Перечислите правила безопасности при работе слесарной ножовкой.

- Из каких основных частей состоит слесарная ножовка?

- Для какой цели на заготовке в месте разрезания делают пропил трехгранным напильником?

- Почему в конце разрезания заготовки нужно ослабить нажим на ножовку?

- Как разрезают длинную заготовку?

-

Изложение программного материала.

Рубка металлов — технологическая операция, в процессе которой с помощью зубила и молотка с заготовки удаляют слой металла или разрубают заготовку на части.

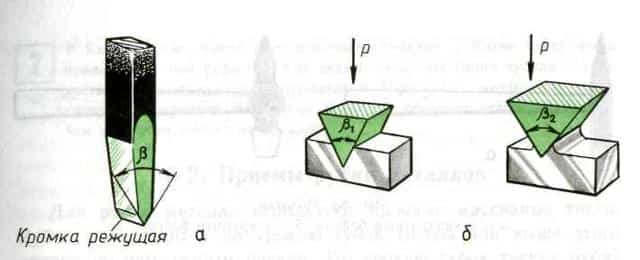

В основе рубки лежит действие клина — именно эту форму имеет рабочая (режущая) часть зубила (рис. 1).

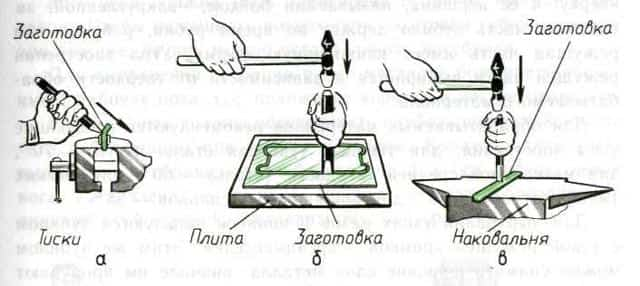

С помощью рубки удаляют (срубают) с заготовки неровности металла, снимают твердую корку, окалины, острые кромки детали, вырубают пазы и канавки, разрубают листовой металл на части. Рубка может выполняться в тисках, на плите или на наковальне (рис. 2).

Основной рабочий (режущий) инструмент при рубке — зубило, а ударный — молоток.

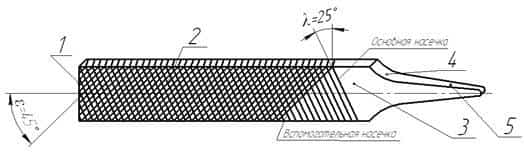

Зубило (рис. 3) изготовляется из инструментальной углеродистой стали.

Оно состоит из следующих частей: ударной, средней и рабочей.

Рис 1. Простейший клин – зубило. а – общий вид;

Рис 1. Простейший клин – зубило. а – общий вид;

б – клин с разными углами заострения

Рис. 2. Виды рубки: а – в тисах; б – на плите; в – на наковальне.

Рис. 2. Виды рубки: а – в тисах; б – на плите; в – на наковальне.

Рис. 3. Зубило.

Рис. 4. Молотки: а — с квадратным бойком;

б — с круглым бойком.

Ударная часть выполняется суживающейся кверху, а ее вершина, называемая бойком,— закругленной; за среднюю часть зубило держат во время рубки, рабочая или режущая часть имеет клиновидную форму. Угол заострения режущей части выбирается в зависимости от твердости обрабатываемого материала.

Для обрабатываемых материалов рекомендуются следующие углы заострения: для твердых (твердая сталь, чугун) —70°, для материалов средней твердости (сталь) —60°, для мягких (медь, латунь) —45°, для алюминиевых сплавов — 35°.

Для вырубания узких пазов и канавок пользуются зубилом с узкой режущей кромкой — крейцмейселем. Этим же зубилом можно снимать широкие слои металла: вначале им прорубают канавки, а оставшиеся выступы срубают широким зубилом.

В качестве ударных инструментов для рубки металлов используют слесарные молотки двух типов: с круглым и квадратным бойком (рис. 4). Основная характеристика молотка — его масса. Для рубки металлов применяют молотки массой 200, 400 и 600 г. Длина ручки молотка зависит от его массы и составляет 250…50 мм.

Рубка металлов — операция трудоемкая. Для облегчения труда и повышения его производительности на промышленных предприятиях используются пневматический и электрический молотки.

Приемы рубки металлов

Для рубки металла используют прочные массивные тиски. Рубка производится по уровню губок тисков или выше этого уровня по намеченным рискам. По уровню губок тисков рубят листовой и полосовой металл, выше уровня губок — заготовки с широкими поверхностями.

Заготовка должна быть закреплена в тисках прочно и надежно. Чтобы не сминать поверхность заготовки губками тисков при зажиме, на них можно устанавливать нагубники.

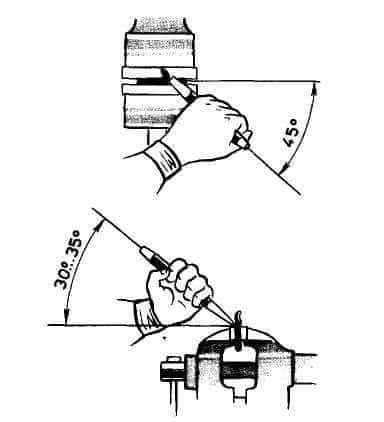

Для выполнения операции рубки металлов большое значение имеет рабочая поза, т. е. положение корпуса и ног работающего.  Рабочая поза должна обеспечивать наибольшую устойчивость тела работающего при ударах молотком. Корпус должен быть выпрямлен и обращен вполоборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образованный линиями осей ступней, составлять 60…75° (рис. 5).

Рабочая поза должна обеспечивать наибольшую устойчивость тела работающего при ударах молотком. Корпус должен быть выпрямлен и обращен вполоборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образованный линиями осей ступней, составлять 60…75° (рис. 5).

Рис. 5. Рабочая поза при рубке. Рис. 6 . Положение зубила при

рубке.

§ 4. Правила и приемы рубки металла

Производительность и чистота рубки металла зависят от правильных приемов работы. При рубке стоять надо устойчиво и прямо, в пол-оборота к тискам.

Молоток полагается держать за ручку на расстоянии 15— 20 мм от конца, нанося им сильные удары по центру головка зубила. При этом следует смотреть на лезвие зубила, а не на его головку, в противном случае лезвие пойдет неправильно.

Зубило держат таким образом, чтобы расстояние от ударной части до руки было не менее 20—25 мм.

На рис. 7 показано правильное положение корпуса и ног рабочего и приемы хватки молотка и зубила. Заготовки из листовой или сортовой стали можно обрубать в тисках по уровню губок или по рискам сверх уровня губок тисков.

Рис. 7. Положение корпуса и ног рабочего у тисков при рубке и приемы хватки инструмента:

а — локтевой замах, б — плечевой замах

При рубке на уровне губок тисков (рис. 8, а, б) заготовку зажимают прочно в тиски так, чтобы ее верхнее ребро выступало выше губок на 3—4 мм, и срубают первую стружку на всю длину заготовки. Затем заготовку переставляют в тисках так, чтобы верхнее ребро выступало на 3—4 мм сверх уровня губок тисков, и срубают вторую стружку. Так последовательно обрубают изделие до требуемого размера.

При рубке выше уровня губок тисков (рис. 8, в) по рискам заготовку зажимают в тиски, чтобы размеченная риска была выше уровня губок тисков и параллельна им.

Рубку производят по размеченным рискам последовательно, как и при рубке по уровню губок тисков. Лезвие зубила при рубке должно быть расположено под углом 45° к обрубаемому металлу, а головка приподнята кверху под углом 25—40°.

При таком расположении зубила линия срубания будет ровной и рубка будет производиться быстрее.

Большой слой металла на широкой плоскости заготовки срубают следующим образом: заготовку зажимают в тиски, зубилом обрубают фаску, крейцмейселем прорубают поперечные канавки, а затем зубилом срубают выступающие грани. При прорубании канавок крейцмейселем толщина стружки должна быть не более 1 мм, а при срубании выступающих граней зубилом — от 1 до 2 мм.

Рис. 8. Расположение зубила при рубке в тисках:

а — на уровне губок тисков (вид спереди), б—то же, (вид сверху), в — выше уровня тисков

Рис. 9. Приемы перерубки полосовой стали на наковальне (вертикальная рубка)

Полосовую сталь перерубают на плите или наковальне (рис. 9). Предварительно на обе стороны полосы мелом наносят линии переруба. Затем уложив полосу на наковальню, устанавливают слесарное зубило вертикально на размеченной риске и сильными ударами слесарного молотка надрубают полосу на половину ее толщины. Потом полосу переворачивают, надрубают с другой стороны и отламывают отрубаемую часть.

Круглый металл перерубают таким же образом, с поворотом прутка после каждого удара. Надрубив пруток по всей окружности на достаточную глубину, отламывают отрубаемую часть.

Углеродистую и легированную конструкционную сталь толщиной до 20—25 мм можно перерубать в холодном состоянии на плите или наковальне с помощью кузнечных зубил (рис. 10, а, б) и кувалд (рис. 10, в, г). Для этого на две или четыре стороны заготовки наносят мелом линии переруба.

Затем металл укладывают на наковальне, устанавливают вертикально кузнечное зубило на линии разметки и сильными ударами кувалды надрубают металл по всей этой линии на требуемую глубину, постепенно переставляя зубило.

Так же надрубают металл с другой стороны или со всех четырех сторон, после чего отламывают отрубаемую часть.

Для ускорения и упрощения рубки применяют вспомогательный инструмент — нижник (подсечку). Подсечку хвостовиком вставляют в квадратное отверстие нашвальни, затем заготовку кладут на подсечку, а сверху устанавливают кузнечное зубило, как показано на рис. 10, д, и кувалдой наносят удары по зубилу. Таким образом происходит одновременная рубка металла с двух сторон зубилом и подсечкой.

Рис. 10. Инструмент для перерубки толстой стали в холодном состоянии:

9, 6 — кузнечные зубила, в — кувалда остроносая, г —кувалда тупоносая, д — положение зубила и подсечки при рубке

Рис. 11. Перерубка чугунной трубы: а — положение трубы и инструмента, 6 — правильное положение зубила

Чугунные трубы перерубают зубилом на деревянных подкладках. Сначала по окружности трубы мелом намечают линию переруба, затем, подложив под трубу подкладки, за два-три прохода подрубают трубу зубилом по линии разметки (рис. 11,а), постепенно поворачивая ее.

Проверив глубину прорубленной канавки, которая должна составлять не менее 7з толщины стенки трубы, легкими ударами молотка отделяют часть трубы. Зубило при работе нужно держать перпендикулярно оси трубы (рис. 11,6).

Торец трубы в месте переруба должен быть ровным, перпендикулярным оси трубы и совпадать с намеченной линией переруба. Правильность торца проверяют на глаз и контролируют угольником.

Техника безопасности при выполнении рубки

| Заказать ✍️ написание работы |

Перед проведением рубки необходимо внимательно осмотреть весь инструмент и приспособления. Инструменты, находящиеся в работе, должны соответствовать следующим условиям:

1) Молотки должны быть прочно насажены на рукоятки и расклинены в отверстии стальными клиньями; рабочая часть молотка должна иметь гладкую, слегка выпуклую поверхность без трещин и отколов, а рукоятка – овальное сечение с равномерным утолщением к концу; поверхность рукоятки должна быть чистой, гладкой, без сучков, трещин и отколов.

2) Зубила и крейцмейсели не должны иметь трещин и отколов; ребра боковых сторон средней части должны быть закругленными и зачищенными, поверхность ударной части – гладкой и слегка выпуклой, длина зубила или крейцмейселя должна быть такой, чтобы его ударная часть находилась на расстоянии 25 мм от большого пальца. Угол заострения зубила колеблется в пределах 45 – 60 – 70 ° в зависимости от твердости обрабатываемого металла. Режущая кромка зубила должна представлять собой прямую или слегка выпуклую линию с одинаковой шириной фасок.

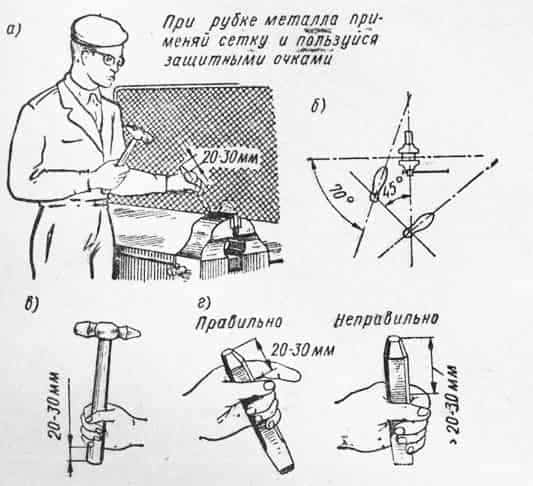

- 3) Во время проведения рубки необходимо следить, чтобы заготовка была надежно закреплена в тисках во избежание ее вылета из губок.

- 4) Необходимо следить, чтобы обрубаемые куски металла отлетали в сторону защитной сетки, а работающий имел защитные очки.

- Порядок выполнения работы

- 1) Согласно размеченным заготовкам деталей «лапша», шайба, уголок, тавр, кубик выполнить операцию по рубке указанных заготовок, оставляя припуск на опиливание 1 – 2 мм.

- Содержание отчета

- 1) Эскиз инструментов применяемых при выполнении операции по рубке листового металла с указанием их основных элементов.

- 2) Правила выполнения операции по рубке листового металла.

- Вопросы для самоконтроля

- 1) Что называется рубкой металла?

- 2) Какое оборудование и инструмента применяется при рубке листового металла?

- 3) Какова техника выполнения операции по рубке металла?

- Практическое занятие №5

- ОПИЛИВАНИЕ МЕТАЛЛА

- Цель работы – ознакомиться с сущностью процесса опиливания металла, применяемым инструментом, способами выполнения и требованиями техники безопасности при опиливании.

- Общие сведения

- Опиливанием называется операция по обработке металлов и других материалов резанием со снятием небольшого слоя напильниками вручную или на опиловочных станках [2, 3].

- Напильниками слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготавливает кромки деталей под сварку и выполняет другие работы.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами и т.п. Припуски на опиливание оставляются небольшими от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2…0,05 мм (в отдельных случаях – до 0,001 мм).

Ручная обработка напильником в настоящее время в значительной степени заменена, опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

Инструмент для опиливания.

Напильник – режущий инструмент, который представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из инструментальной углеродистой стали У10А или У13А (допускается легированная хромистая сталь ШХ15 и 13Х).

Конструкция напильника представлена на рис. 5.1. Напильник состоит из рабочей части 2, имеющего основную и вспомогательную насечку зубьев, носка 1, ненасеченного участка 3, заплечика 4 и хвостовика 5 для насадки рукоятки.

Рис. 5.1. Слесарный напильник общего назначения

По виду насечки напильники бывают:

— с одинарной насечкой – снимают стружку шириной равной длине насечки, применяется для опиливания мягких металлов и сплавов (латуни, бронзы, цинка, алюминия, меди и т. п.) с незначительным сопротивлением резанию, а также неметаллических материалов;

- — с двойной насечкой – снимают размельченную стружку, что снижает сопротивление резанию, применяются для опиливания черных сплавов (сталей и чугунов);

- — с рашпильной (точечной) насечкой – применяются для обработки очень мягких металлов и неметаллических материалов – кожи, резины и др.

- — с дуговой насечкой – применяют при обработке мягких металлов (медь, дюралюминий).

- По назначению напильники подразделяются на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. По числу n насечек (зубьев), приходящихся на 10 мм длины, напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4 и 5.

К первому классу относят напильники с насечкой № 0 и 1 (n = 4 – 12), называемые драчевыми. Они имеют наиболее крупные зубья и служат для грубого опиливания.

Ко второму классу относят напильники с насечкой № 2 и 3 (n = 13 – 24), называемые личными. Их применяют для чистового опиливания.

К третьему, четвертому, пятому и шестому классам относят напильники с насечкой № 4 и 5 (n ≥ 28), называемые бархатными. Они служат для окончательной обработки и доводки поверхностей.

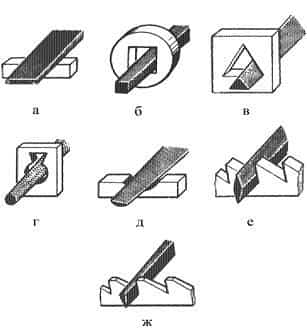

Напильники делятся на следующие типы:

— квадратные (рис. 5.2, б) – используются для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

— трехгранные (рис. 5.2, в) – служат для опиливания острых углов, равных 60º и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках.

— полукруглые (рис. 5.2, д) – применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной напильника); плоскостей, выпуклых криволинейных поверхностей и углов более 30º (плоской стороной);

— ромбические (рис. 5.2, е) – применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов;

— ножовочные (рис. 5.2, ж) – служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также для изготовления режущих инструментов и штампов.

Доверь свою работу ✍️ кандидату наук!

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Техника безопасности при рубке металла

Техника безопасности при рубке металла.

Травматизм при рубке может возникнуть от неисправности инструмента, тисков, неправильного применения тисков, от обрабатываемой заготовки и стружки.

Работу надо начинать с осмотра инструмента. Необходимо внимательно осмотреть крепление молотка на ручке. Молоток должен сидеть на ручке плотно, без качки. На рукоятке не допускаются трещины, сколы, сучки. У места крепления она должна быть расклинена металлическим клином и выступать за пределы поверхности молотка не свыше чем на 2 мм.

Ручки молотков изготовляют из твердых пород древесины — кизила, дуба или бука.

Не менее часто источником травматизма при слесарной обработке металлов бывают режущие инструменты: зубила и крейцмессели. Поверхность их ударной части должна быть гладкой, слегка выпуклой. Это способствует лучшему центрированию ударов молотка.

Применение инструментов с наклепанной и разбитой ударной частью, имеющей трещины и заусеницы, не допускается. Режущие кромки зубил и крейцмесселей должны быть хоронкЗ заточены и представлять собой прямые или слегка выпуклые линии. На таблице дано четкое требование работать только исправными инструментами.

Плохо заточенные режущие и ударные инструменты затрудняют работу, соскальзывают с обрабатываемого материала и способствуют травматизму.

При обучении приемам рубки металла в тисках очень важно с первых уроков выработать правильную хватку инструмента.

Зубило удерживают в основном тремя пальцами левой руки под углом 30—40° к плоскости губок и под углом 45° к оси закрепления заготовки.

Правильная стойка учащегося при рубке в тисках изображена на нижнем рисунке таблицы. Этот рисунок можно использовать и для показа внешнего вида школьника во время работы в слесарной мастерской.

Важно обратить внимание школьников на надежность закрепления в тисках обрабатываемого материала, заготовок.

Их необходимо закреплять так, чтобы линия разметки была выше губок тисков на 0.2—0.3 мм. Молоток берут на расстоянии 30 — 40 мм от конца ручки. Вес молотка для рубки металла учащимися должен быть не более 400 г. Во избежание травмирования левой руки при первоначальном обучении рубке на зубило нужно надевать предохранительную шайбу диаметром 50 — 60 мм.

которую можно изготовить из микропористой резины, войлока.

Правила безопасности при рубке металла

ВикиЧтение

Художественная обработка металла. Слесарно-кузнечные работы Мельников Илья

- Правила безопасности при рубке металла

- При рубке металлов необходимо следить за тем, чтобы рукоятка молотка была хорошо закреплена и чтобы на ней не было трещин; работая зубилом и крейцмейселем, нужно пользоваться защитными очками; чтобы предохранить руки от повреждений при неудобных работах, а также в период обучения, на зубило нужно надевать предохранительную резиновую шайбу, а кисть руки – предохранительный козырек; заточку инструмента нужно производить при опущенном защитном экране, расстояние между подручником и шлифовальным кругом должно составлять 2 мм, при заточке следует стоять в стороне от плоскости вращения круга.

- Данный текст является ознакомительным фрагментом.

Правила противопожарной безопасности

1. При кладке печей легковозгораемые и деревянные детали следует располагать на значительном расстоянии от разогреваемых частей печи. Деревянные предметы имеют способность воспламеняться при нагреве до 30° С, но в том случае, если

Химические и гальванические (электрохимические) способы отделки изделий из металла из металла

Химические и гальванические (электрохимические) способы отделки изделий из металла из металла

Для повышения художественной ценности, выразительности, антикоррозийной стойкости и износостойкости изделий, а также для придания изделиям законченного вида применяют целый

Правила противопожарной безопасности

Правила противопожарной безопасности

1. При кладке печей легковозгораемые и деревянные детали следует располагать на значительном расстоянии от горячих частей печи. Деревянные предметы имеют способность воспламеняться при нагреве до 300° С, но в том случае, если они

Техника безопасности

Техника безопасности

Каждый профессиональный электрик, перед тем как переходить непосредственно к практике, сдает специальный экзамен по технике безопасности. В этот экзамен входят вопросы по эксплуатации электроустановок и способам работы с ними, которые были бы

ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

Неправильная кладка печей и труб вызывает их большую осадку с появлением трещин, выкрашивание глиняных и других растворов из швов. Проникающие через трещины в кирпиче и швы кладки горячие газы и огонь приводят к быстрому загоранию

Рубка металла

Рубка металла

Рубкой называется операция по разделению на части или удалению излишних слоев металла. Рубка применяется в тех случаях, когда станочная обработка трудновыполнима или нерациональна и когда не требуется высокой точности обработки. С помощью рубки удаляют

Основные правила техники безопасности

Основные правила техники безопасности

Каждый слесарь должен не только хорошо знать, но и строго соблюдать все правила техники безопасности и меры предосторожности при всех слесарных работах; знать причины, которые могут вызвать при работе несчастные случаи.Основными

Техника безопасности

Техника безопасности

Ручными столярными и плотничными инструментами надо уметь владеть, но в том случае, когда нужно не только хорошо, но и быстро выполнить работу, необходимо воспользоваться электрическим инструментом, который в 5–10 раз производительнее. Но перед этим

2.1. Обеспечение безопасности на воде

2.1. Обеспечение безопасности на воде С помощью средств сигнализации

Для обеспечения безопасности на воде устанавливают светодымящие буи. В качестве примера можно рассмотреть буй светодымящий БСД-02 (БСД-М, БСД-М2). Такой буй предназначен для обозначения места нахождения

TT3 по пожарной безопасности

TT3 по пожарной безопасности

Изготовка к рабочему состоянию огнетушителя (в прихожей), огнетушителя в туалете и огнетушителя в большой комнате; компоновка всех огнетушителей вместе – в точке «большая комната – балкон».Норматив «1» – 40 сек.Тут же доставка в точку сбора

14.8. Безопасные приемы работы при рубке металла

Рубка является

наиболее сложной и опасной операцией

ручной обработки металла, во время

которой куски отрубленного и отлетающего

металла могут ранить не только самого

работающего, но и других учащихся. Кроме

того, при рубке возможно ранение

левой руки, удерживающей зубило, в

результате удара молотком.

В качестве

инструмента при рубке применяют зубило,

крейцмейсель и молоток.

Зубило

— стальной стержень с клиновидной

режущей частью, заточенной под определенным

углом. Угол заточки зубила зависит от

твердости обрабатываемого материала.

Для чугуна и твердой стали он равен

70°, для мягкой стали — 60°, для цветных

металлов — 35…45°. Угол проверяется

шаблоном или угломером.

Работать

затупленным зубилом, а также зубилом с

расплющенным бойком запрещается.

По мере затупления заточка зубила

производится учителем

на механическом точиле

при легком нажиме и периодическом

охлаждении. При сильном нажиме

инструмент

перегревается и теряет

твердость. Заточка зубила учащимися

запрещается.

Масса

слесарного молотка (с круглым бойком)

для рубки не должна превышать 400 г, длина

рукоятки 250—300 мм с утолщением к свободному

концу, сечение удерживаемого в руке

конца рукоятки должно быть в пределах

26×20 или 28×22 мм. Запрещается пользоваться

молотком, слабо насаженным на рукоятку,

с расколотой рукояткой, а также молотком

с расплющенным бойком.

Для обеспечения

безопасности при рубке металла

необходимо:

- выбрать правильную рабочую позу;

- применять безопасные приемы работы;

- пользоваться исправным инструментом; ограждать рабочее место защитными экранами (рис.42).

Рис.

42. Средства, обеспечивающие безопасность

труда при рубке металла:

а

— предохранительная резиновая шайба, б

— защитный щиток для руки, в —

предохранительный щиток, г — правильный

зазор между заточным кругом и

подручником.

Применяя

рабочую стойку, учащийся должен встать

прямо так, чтобы корпус был слева от оси

тисков под углом 45°. Левая нога должна

быть впереди правой на полшага, а ступни

должны занимать положение, показанное

на рис. 43.

Рис. 43. Положение ступней при рубке

Молоток удерживается

правой рукой за рукоятку на расстоянии

15—30 мм от ее конца так, чтобы четыре

пальца охватывали рукоятку, а большой

палец был наложен на рукоятку; зубило

держится в левой руке на расстоянии

20—25 мм от хвостовой части свободно,

не сжимая сильно пальцы.

Учащимся

при рубке рекомендуется наносить

кистевой или локтевой

удар молотком. Для предотвращения ударов

молотком

по удерживающей кисти при работе в

начале обучения необходимо

применять предохранительные резиновые

шайбы (рис. 42).

Обрабатываемую

заготовку укрепляют в тисках так, чтобы

она не могла сдвинуться при сильных

ударах молотком по зубилу. При

закреплении риска должна быть на уровне

губок, перекос ее не допускается.

Заготовка не должна выступать за правый

торец губок.

Для

защиты от кусков отлетающего при рубке

металла работать разрешается только

с применением защитных экранов

установленного образца и в защитных

очках.

При

рубке полосового металла по уровню

губок тисков угол между заготовкой и

осью зубила в горизонтальной плоскости

должен составлять около 45°, а угол

наклона зубила 30—35°, в зависимости от угла заточки режущей кромки (рис. 44).

Хрупкие металлы

(чугун, бронза) рекомендуется рубить от

края к середине заготовки с ее перезажимом,

чтобы избежать откалывания у края

крупных кусков.

При

рубке вязких металлов (мягкая сталь,

латунь, медь, алюминий) лезвие зубила

необходимо периодически смачивать

минеральным

маслом или мыльной эмульсией, что

значительно облегчает

работу.

Для

прорубки узких канавок и пазов в качестве

режущего инструмента применяется

крейцмейсель, имеющий более узкое

лезвие, чем у зубила. Углы заточки его

режущей части такие же, как у зубила

(рис. 45).

Рис.

44. Снятие припуска

Рис.

45. Прорубка канавок

инженер поможет — Рубка металлов

Процесс рубки это процесс разделения заготовки. При этом процессе удаляются излишки металла, именуемый припуск. Рубка может выполняться ручным способом с помощью зубила и механических приспособлений.

Бывает ручная рубка (часто используется в подсобном хозяйстве) и механическая.Производительность рубки механическим способом увеличивается до 6 раз.

Рассмотрим сначала процесс рубки с помощью зубила вместе с молотком.

Зубила своей режущей частью представляет форму клина. Выбор угла заточки в значительной степени зависит от твердости обрабатываемого материалачем тверже материал, тем больше тупее клин. Рекомендации по выбору стали угол режущего клина равен 60 градусов, цветные металлы угол режущего клина равен 35 -40 градусов.

Для получения канавок с помощью зубила используется специальное зубило.При обработке рубкой применяются молоток массой до 500 г.

Процесс рубки

В процессе рубки заготовку крепят в тиски чуть-чуть левее правого края губок. Оставшееся место служит для крепления зубила. Молоток располагают бойком влево и кладут его на верстак справа от тисков, зубило при этом находится слева, режущей частью к себе. Рабочее место должно быть защищено защитной сеткой для защиты от вылетающих осколков материала.

Особенности положения тела

В процессе рубки металла важно следить за правильностью рабочей позы. стоять при рубке нужно прямо, корпус нужно развернуть, так чтобы правое плечо находилось напротив головки зубила. левую ногу для улучшения устойчивости тела нужно выдвинуть вперед и перенести вес на правую ногу. зубило с молотком держат таким образом при котором край рукоятки и ударная часть выступали на 20-30 мм

Особенности рубки

Есть два способа рубки металла

1. Рубка в тисках по разметочным рискам. 2. Рубка в тисках зажимая металл не уровне губок тисков.

Рубка при помощи тисков с помощью разметочных рисок осуществляется таким образом, чтобы разметка была на 1,5- 2 мм выше губок самих тисков. Зубило располагают под углом в 30- 40° к обрабатываемой поверхности детали.

После каждого удара нужно возвращать инструмент в первоначальное положение.

Рубка в тисках зажимая металл не уровне губок тисков осуществляется если риски опустить ниже уровня губок, чтобы после рубки на поверхности детали был припуск до 1,5 мм.

При разной твердости материала различают разные виды рубки

1. Кистевой виды рубки.2. Локтевой виды рубки.3. Плечевой виды рубки.

Кистевым видом рубки убирают очень маленькие неровности.Локтевым виды рубки — убирают не нужный материал и рубят на части заготовку толщиной не более 10 мм. Плечевым видом рубки — убирают толстый слой металла и рубят на части заготовку большой толщиной.

Особенности выполнения рубки

При кистевом виде, как можно предположить, молоток двигается за счет движения кисти руки.При локтевом виде рука сгибается в локте и удар становится сильнее. При плечевом виде двигается от плеча и удар становится значительно сильнее.

В случае, если заготовку для рубки не получается зажить в тисках, ее обрабатывают на плите. Зубило в этом случае ставят вертикально на разметочную риску и только так наносят удары.После каждого такого удара зубило двигают на половину его режущей кромки.

Благодаря такому способу упрощается установка зубила в нужное расположение, что способствует получению непрерывного реза. Если заготовка имеет большой толщины и просто ее не разрубить, то в этом случае наносят дополнительные разметочные риски на противоположную сторону рубки.

В этом случае заготовку надрубают примерно до половины толщины с одной стороны, затем дорубают с другой стороны.

Если нужно разрубить заготовку по сложному профилю, то режущую кромку отводят на расстоянии до 2 мм от разметочных рисок, надрубая металл легкими ударами вдоль всего профиля. Далее повторяют рубку более сильными ударами. Затем ее переворачивают и производят рубку по обозначившемуся контуру.

Особенности техники безопасности при рубке металла

1. Работать разрешается только исправным инструментом не имеющим на ударной части трещин и заусениц.2. Ручка молотка прочно насажена на баек и не иметь трещин.3. Нельзя проверять качество рубки рукой на ощупь.4. В конце рубки нужно ослаблять силу удара.5. Рубку металла должна производиться в защитных очков или за защитным экраном.

Механическая рубка выполняется

с помощьюпневматических рубильных молотковс помощью прессовс помощью пресс ножницс помощью различных современных способов резки (гидрорезка, резка лазером, резка давлением воздуха).

Рубка с помощью пневматических рубильных молотков

Пневматические молотки используются для рубки металла, чеканки швов, обрубки кромок под последующую сварку. Иногда их еще используют для зачистки швов после сварки, вырубки сложных пазов.

В мастерских они применяются для сглаживания стыков водопроводных и канализационных чугунных труб и пробивки углублений и проемов в стенах.

В строительстве используются рубильные молотки ИП-4108 и ИП-4126, конструкции которых имеют мало различий.

Пневматические рубильные молотки

Следует отметить, что у пневматического молотка есть виброзащитный манипулятор защищающий левую руку работника от вибраций повышая точность управления положением лезвия. Манипулятор позволяет закрепить инструмент и тем самым предотвратить вылет из молотка при холостых ударах.

В России выпускают пневматические рубильные молотки следующих видов:

молоток П-4126 применяется для зачистки швов и вырубки раковин.молоток ИП-4108 применяется для чеканки и зачистки сварных швов.молоток МР-4 применяется для легкой глубины рубки, молоток МР-5 применяется для средней глубины рубки,молоток МР-6 применяется для большой глубины рубки

Рубка металлов с помощью прессов

Рубка прессом имеет ряд особенностей:

Пресс может рубить металл любой толщиныПресс может вырубать фигуры любой сложности, это зависит от штампаПресс не выгодно использовать при мелкосерийном и единичном производстве.

При работе на прессе нужно соблюдать меры охраны труда, которые очень обширны. Самое главное правило это чтобы рабочий не в коем случае не убирал защитный кожух пресса и не находиться в рабочей зоне.

Второе главное правило — перед началом рубки обязательно проверить работу штампа на холостом ходу.

Рубка с помощью пресс ножниц

Сами по себе пресс ножницы очень простые по конструкции поэтому очень легко проходят не дорогостоящий ремонт.

Рубить этим методом можно металл толщиной от 5 до 30 мм. В процессе рубки рабочему нужно следить за тем, чтобы ножи не входили очень глубоко в заготовку. Если ножи будут входить очень глубоко то может получиться двойной срез. Особенно это актуально при рубке металлолома и заготовок с высокой пластичностью.

Также при обработке иногда Рубка с помощью пресс ножниц –это самое распространенный вид рубки металла на производстве. При этом способе металл отделяется очень чисто почти без заусенцев и деформации поверхностного слоя. Современные пресс ножницы часто оснащают ЧПУ.

Это позволяет повысить качество реза и существенно уменьшить трудоемкость рубки.

В процессе рубки детали происходит вытягивание металла. Вытянутый металл рубится прессом. О качестве пресс ножниц судят по линии среза металла: чем он ровнее, тем выше качество инструментальной оснастки.

Отношение лини реза к разлому металла зависит от степени износа пресс ножниц.Этот метод дает максимальную точность реза. Так же как и со случаем выше пресс ножницы не выгодно использовать при мелкосерийном и единичном производстве.

Пресс ножницы для рубки металла

- 1 дисковые;2 гидравлические;3 контейнерные.

- Все пресс формы делятся в зависимости от возможности перемещения на стационарные и мобильные.

Дисковые, иногда именуемые еще рычажные, очень хорошо подходят для мелкосерийной рубки. Рычажные пресс ножницы крепятся двумя ножами, причем одни из ножей закрепляется к станине. Это делает большую часть рычажных пресс ножниц не подвижными. Ножи для этого инструмента изготавливают из высокоуглеродистой стали. От качества изготовления ножей зависит долговечность и точность реза, поэтому советую обращать ни них особое внимание при покупке.

- Гидравлические пресс ножницы обладаю теми же характеристиками, что и рычажные, но главное движение у них приводится с помощью гидравлического механизма.

Контейнерные пресс ножницы представляют собой контейнер отлично подходящий для разрезки различного металлолома. Этот вид пресс ножниц имеет отдельную камеру куда забрасывается металл для резки. Благодаря этой особенности стружка не разлетается в процессе работы, не разлетается в стороны, что значительно повышает безопасность рабочего.

- Контейнерные пресс ножницы различаются по способу подачи металла

- 1 Автоматизированные 2 Ручные

Контейнерные пресс ножницы различаются по мощности -это в значительной степени влияет на максимальную толщину разрезаемого металла.В этой статье я рассказал, о основных способах рубки металла предназначенных для резки в подсобных хозяйствах и на промышленном производстве. Если у Вас есть вопросы, то пишите в х.