- Токарная обработка с ЧПУ — процессы, операции и оборудование часть 2 — Блог Станкофф.RU

- Руководство для обучения токарей по металлу, Учебное пособие, Слепинин В.А., 1987

- Основные принципы токарной обработки

- Токарное дело

- Виды оборудования для токарной обработки

- Режущий инструмент токарного станка

- Разряды токарей

- Токарное дело

- Токарное дело — видео обработки металла и видов технологии работы с деталями и заготовками на станке

- Виды и принцип работы

- Работа на токарном станке – что это такое, общие сведения

- Преимущества

- Принципы и технологии токарной обработки металлов

- Какие детали обрабатывают на токарном станке

- Виды используемых инструментов

- Виды токарных станков

- Вывод

- Видео: работы по токарной обработке металла

- Технология токарной обработки деталей

Технология токарной обработки металлов подразумевает использование специальных инструментов высокой технологичности резания. За счет сочетания приспособлений и их техники вращения, возможна работа с деталями разнообразных конфигураций.

Являясь одним из распространённых и доступных способов производства деталей вращения, токарная обработка производится с применением станков токарной группы.

Данный технологический процесс основан на съёме лишнего слоя материала с вращающейся заготовки вследствие чего получается готовое изделие.

При этом соблюдаются геометрические размеры и шероховатость поверхности согласно графического и текстового содержания чертежа.

Такая обработка осуществляется за счет точной комбинации двух движений:

- главного движения, т.е. вращения заготовки, закрепленной в патроне станка;

- движения подачи, которое совершает сам инструмент в процессе работы.

Поверхности и плоскости резания

Износ режущих инструментов

Различные вспомогательные инструменты и приспособления, которые задействованы на станках токарной группы, обеспечивают выполнение определенных задач, в зависимости от технологического предназначения.

В этом деле, основными инструментами являются резцы, классифицирующиеся на: чистовые и черновые по характеру обработки; прямые и отогнутые по форме и расположению лезвий относительно стержня; проходные для проточки, подрезные для торцов, а так же расточные, фасонные, отрезные, резьбовые и канавочные.

Еще одним важным инструментом считаются свёрла. Несложно догадаться, что их используют для рассверливания и сверления отверстий разного диаметра в теле заготовок.

Имеется ряд дополнительных инструментов, которые также играют немалую роль в промышленном производстве, где требуется токарная обработка металлов:

- Обработку отверстий после сверления производят с помощью зенкеров по 11, 12 — 13 квалитетам;

- Развертки обеспечивают чистовую обработку полученных отверстий – убирают шероховатости внутри, придают правильную округлую форму и пр.;

- Резьба, если не используются резцы, нарезается с помощью метчиков либо плашек.

- Не редко используются зенковки для получения конических или цилиндрических углублений.

На станках в металлообработке производят множество манипуляций с заготовками. Так, основными токарными операциями считают:

- Обточку конических и цилиндрических поверхностей детали или отверстий;

- Подрезку торцов;

- Нарезание резьбовых элементов внутри и снаружи изделий.

С помощью копировальных приспособлений на станках токарной группы, выполняют фасонную обточку тел вращения, расточку отверстий и пр. К слову, подобные виды работ можно выполнить и вручную, но, соответственно, время на изготовление будет затрачено намного больше.

Для приведения деталей в состояния полной готовности на токарных станках выполняются, такие операции как:

- сверление,

- накатка,

- притирка,

- зенкерование и развёртывание отверстий,

- нарезание резьбы метчиками и плашками,

- шлифование переносной головкой.

Таким образом, металлообработка с использованием токарных станков предполагает получение изделий в готовом виде, соответствующих заданным стандартам по качеству и функционалу.

Классификация станков токарной группы включает в себя следующие виды:

- Токарно-винторезный станок – является универсальным продуктом машиностроения. Его технологические возможности позволяют вести обработку широкого спектра разновидностей деталей.

- Револьверные станки используют, в основном, для обработки некрупных сложных по форме деталей; Токарно-карусельные станки относят к классу средних и тяжелых станков. Их предназначение — металлические детали большого диаметра (500 и более мм);

- Токарные автоматы – автоматизированная техника, в которой манипуляции проводятся практически без участия человека. Рабочий только следит за корректной работой агрегата и подгружает заготовки при необходимости;

- Полуавтоматические многорезцовые станки применяют для обработки многоступенчатых валов в масштабном производстве. Эти станки могут одновременно выполнять несколько разноплановых операций с подключением большого количества различных видов инструментов (до 10 резцов). Такие механизированные машины способствуют повышению производительности труда и объёмов выпуска продукции в разы.

Токарная обработка с ЧПУ — процессы, операции и оборудование часть 2 — Блог Станкофф.RU

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика.

Это вторая часть статьи про токарную обработку, процессы оборудования и операции с ней связанные, перед прочтением советуем ознакомится с первой частью данной статьи в нашем блоге.

Широкий ассортимент токарных станков с ЧПУ предлагает широкий спектр возможностей. Каждый из них имеет уникальный набор функций, при этом некоторые из них более автоматизированы, чем другие. Таким образом, все находят своё применение, будь это небольшая мастерская с парой рабочих мест или серийное производство для больших количеств.

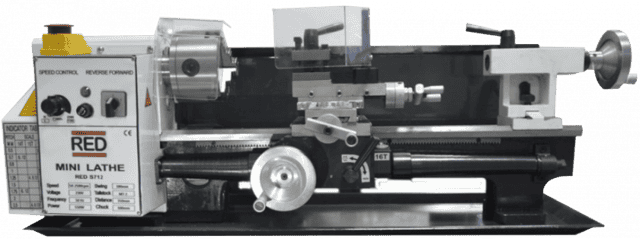

Настольный токарный станок

Название предполагает, что он достаточно мал, чтобы поставить его на верстак. Они все же больше, чем микро-или мини-токарные станки.

Отличный выбор, чтобы выполнить общую механическую обработку или специальный инструмент для любителя, он может выполнять большую часть необходимых операций. Настольный токарный станок по металлу требует умелого мастера, так как в нём практически отсутствует автоматизация, что накладывает большую ответственность на оператора.

Токарно-винторезный станок (он же токарный станок с механическим приводом)

Самый распространенный вид токарного станка. Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Название токарный станок с механическим приводом закрепилось за рубежом с 19 века, когда паровая машина выделила этот образец среди других ручных токарных станков. С начала 20 века начался переход на электродвигатели. Использование редукторов в передней бабке упростило выбор скорости шпинделя, а высокоскоростные станки стали нормой.

Выросшая мощь станков подтолкнула отрасль к изобретению новых способов увеличения срока службы инструмента. Сменные твердосплавные пластины как раз позволили это сделать.

В результате токарные станки с ЧПУ могут выполнять обработку с ЧПУ на высоких скоростях, что приводит к сокращению сроков производства и снижению затрат. Хотя они все еще распространены в мастерских токарно-винторезные станки заложили основу для повышения производительности и автоматизации обработки.

Инструментальный токарный станок

Инструментальный токарный станок похож на токарно-винторезный станок, но у него есть несколько отличий. Обычно они меньше по размеру, и могут поместиться в более тесных помещениях. В то же время доступны некоторые дополнительные возможности, что делает его скорее машиной более высокого уровня, чем той которая подойдет новичку.

Инструментальные токарные станки для цехов включают в себя патроны и цанги, конические приспособления, среди прочего, чего нет, например, в более простых станках.

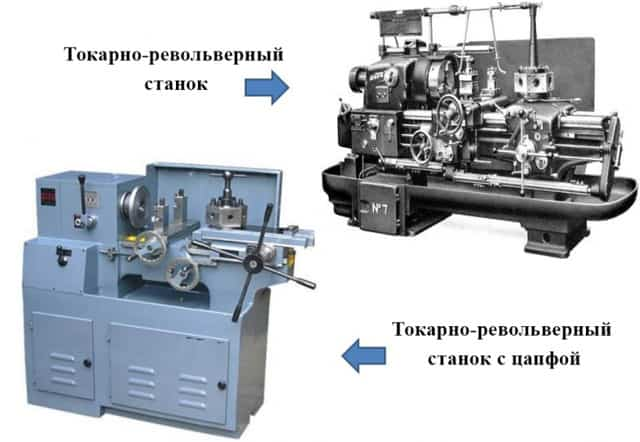

Токарные станки с револьверной головкой и цапфой

Эти типы токарных станков в значительной степени взаимозаменяемы в зависимости от операций, которые они могут выполнять. Как вы узнали ранее, использование револьверной головки открывает широкий спектр возможностей для автоматизации. Кроме того, на одном рабочем месте можно выполнять гораздо больше операций.

От точения и растачивания до сверления, нарезания резьбы и изготовления шпоночных пазов — все возможно без смены инструмента. Револьверная головка вмещает в себя всю необходимую оснастку сразу, так что вы можете легко переходить от одного процесса к другому.

Сочетание ЧПУ с меньшим количеством ручных операций, производство почти идентичных обрабатываемых деталей партиями — сильная сторона токарных станков этого типа.

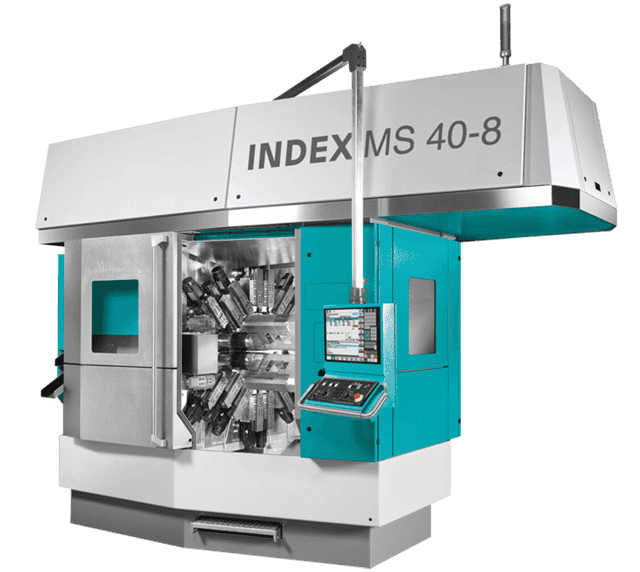

Многошпиндельный токарный станок

Многошпиндельный токарный станок, имеет более одного шпинделя. Дополнительная мощность особенно подходит для крупносерийного производства.

Настройка машины требует довольно много времени, поэтому сочетание этого и высокой стоимости самой машины требует больших объемов производства, чтобы окупиться. Учитывая это, они могут создавать аналогичные детали с высокой точностью, малым временем цикла и очень небольшим объемом ручной работы, помимо начальной настройки.

Таким образом, крупносерийное производство может значительно снизить стоимость обработки с ЧПУ.

Токарный станок с ЧПУ

Хотя некоторые из вышеупомянутых типов станков также поддерживают систему ЧПУ, полноценный токарный станок с ЧПУ заслуживает отдельного упоминания.

ЧПУ относится к компьютерному числовому контролю, который в некоторой степени заботится об управлении станком. Это зависит от конкретного оборудования, так как они могут быть полностью автоматическими или полуавтоматическими.

Полуавтоматические токарные станки с ЧПУ требуют немного больше работы от оператора станка, тогда как полностью автоматические центры могут делать все, от монтажа заготовок до смены инструментов.

Высокоточные станки с ЧПУ — лучшее, что может предложить современная промышленность. Возможна оцифровка всего процесса от создания САПР до полностью готовой детали. Кроме того, кожухи значительно снижают риск во время обработки, поскольку рабочие фактически не подвергаются воздействию каких-либо движущихся компонентов, контролируя все необходимое с экрана компьютера.

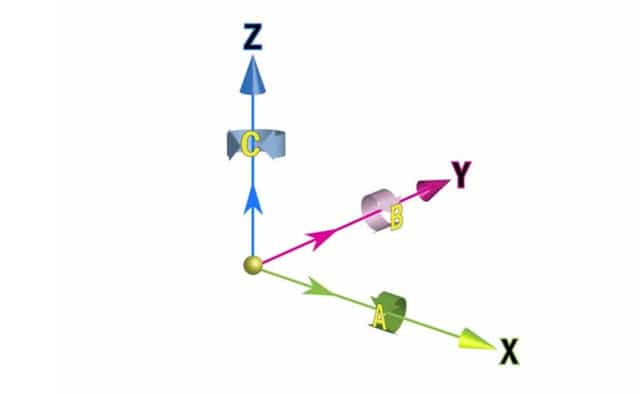

Самый распространенный способ идентификации осей на традиционном токарном станке с ЧПУ выглядит так:

Ось Z проходит параллельно оси заготовки. Таким образом, инструмент может перемещаться вдоль боковой поверхности материала, в то время как деталь вращается вокруг оси Z (C). Движение по оси Z определяет длину задания.

Как видите, ось X перпендикулярна оси Z. Следовательно, инструмент может перемещаться к детали и от нее по оси X для определения диаметра детали.

Токарная обработка с ЧПУ подходит для выполнения широкого круга операций. Некоторые из них мы уже назвали, но давайте рассмотрим их подробнее, чтобы внести ясность в возможности токарных станков.

Точение — самая распространенная операция. Одноточечный инструмент перемещается вдоль оси заготовки для удаления материала с поверхности детали. Он может создавать различные контуры, такие как ступеньки, конусы и т. Д. Обычно для достижения конечного результата необходимо несколько проходов.

Из-за высокой точности, достигаемой при точении, пределы и посадки обычно выбираются для системы отверстий. Достичь жестких допусков с помощью токарного станка с ЧПУ проще, чем делать то же самое при сверлении отверстия.

Торцовка — удаляет слой материала с торца заготовки. Обычно цель состоит в том, чтобы достичь желаемой отделки поверхности. Поскольку глубина резания не должна быть очень большой, это можно сделать за один проход. Движение режущего инструмента перпендикулярно оси вращения.

Прорезание канавок. Как и при торцевании, инструмент движется перпендикулярно оси вращения. Вместо того, чтобы обрезать конец заготовки, где-то по бокам выполняется прорезание канавки. Инструмент для одноточечной токарной обработки может выполнять резку за один проход, если ширина пропила равна ширине инструмента. В противном случае потребуется несколько разрезов.

Отрезка — название описывает эту операцию точения очень точно. Сам процесс выглядит как нарезание канавок, но режущий инструмент будет доходить до оси детали. Это означает, что он отрезает часть детали.

Нарезка резьба. Здесь мы по-прежнему говорим о внешней операции. Таким образом, нарезание резьбы используется для нарезания резьбы на поверхности детали. Специфика потока может быть настроена, и для достижения конечного результата может потребоваться несколько проходов.

Сверление — первая внутренняя операция в этом списке. Говоря о традиционном точении, сверление может выполняться на конце заготовки, прямо по оси. Поскольку деталь все равно вращается, резец инструмента может оставаться неподвижным. Новые токарные центры с ЧПУ могут использовать подвижную оснастку для изготовления перпендикулярных отверстий по бокам или в других местах.

Расточная операция — противоположность точению. Все те же функции можно выполнять, только на внутренней поверхности. Расточка требует сначала некоторого сверления, чтобы освободить место для вставки инструментов в заготовку. Оттуда можно увеличить отверстие с помощью одноточечных резцов, а также добавить ступени, фаски и т. д.

Развертка — это процесс обработки, при котором инструмент с несколькими зубьями входит в существующее отверстие, чтобы увеличить его. Результат имеет очень гладкую поверхность с жесткими инженерными допусками. Сама операция изначально похожа на сверление.

Нарезание резьбы внутри заготовки — аналогично развертке, для данной операции требуется предварительно просверленное отверстие. Метчик входит в имеющееся отверстие, чтобы нарезать внутреннюю резьбу. Требования к имеющемуся отверстию связаны с размером резьбы – она должна быть близка к кончику зубьев резьбы.

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Токарная обработка является одним из столпов обрабатывающей промышленности. Получение точных результатов для осесимметричных деталей лучше всего делать с помощью этого метода изготовления. Гибкость и производственные мощности позволяют производить крупносерийное производство практически с одинаковыми результатами.

Сегодня большие обрабатывающие центры с ЧПУ могут включать в себя как фрезерование с ЧПУ, так и токарную обработку. Фрезерование добавляют дополнительный уровень возможностей, делая эти станки действительно мощными для создания сложных деталей.

Руководство для обучения токарей по металлу, Учебное пособие, Слепинин В.А., 1987

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

- Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

- Устройство токарного станка

- Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Токарное дело

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей.

Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства.

Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику.

Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет.

Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии.

Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента.

Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала.

Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

https://www.youtube.com/watch?v=lVcxmQBIudo

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Режущий инструмент токарного станка

Режущим инструментов является часть оборудования, которая применяется для формирования поверхностей путем отделения лишнего слоя материала от заготовки.

- Резец. Лезвие для обработки вращательными и поступательными движениями, при этом движение может осуществляться в нескольких направлениях. Резцы бывают расточные, резьбовые, подрезные, фасонные, отрезные и канавочные.

- Фреза. Инструмент с лезвием, производящий вращательные движения без смены радиуса. Обеспечивает одно движение подачи с направлением, не совпадающим с осью вращения.

- Осевой инструмент. Осуществляет вращение и движение подачи, которое происходит вдоль оси. К осевым инструментам относится сверло, зенкер, развертка, зенковка, цековка, метчик и плашка.

- Протяжка. Инструмент с множеством лезвий, предназначенный для формирования детали с помощью вращательных и поступательных движений при отсутствии подачи.

- Ножовочное полотно. Полоса с множеством зубьев-лезвий, используемая для прорезания и отрезания пазов.

- Шевер. Приспособление для чистовой обработки колес с зубьями. Существуют червячные и реечные шеверы.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Токарь

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Токарное дело

О бучение токарному делу — это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

П рофессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка очень большой и рассмотрение функций токарного станка займет немало времени.

И изучить все функции токарного станка за одно занятие практически не реально, но постепенно мы с вами будем знакомиться со всеми тонкостями токарного дела.

Обучение токарному делу мы начнем, используя следующий перечень уроков по токарному делу.

Ацетиленовая горелка хлопает при сварке

- Уроки токарного дела :

Токарное дело — видео обработки металла и видов технологии работы с деталями и заготовками на станке

05Дек

Содержание статьи

Приданием металлическим деталям нужного размера и конфигурации занимаются специалисты токарного дела. Они работают на специальных станках с различными сверлами. В статье подробнее расскажем о разновидностях и особенностях такого способа обработки.

Виды и принцип работы

На профессиональном оборудовании можно выполнять разнообразные операции:

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости. При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места.

Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу. В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности.

Это такие приспособления как микрометры, штангенциркули, нутромеры. Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить.

Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров.

Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой. Это, как правило, неразорванная линия.

- Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Принципы и технологии токарной обработки металлов

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение.

Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем.

Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность.

Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт. Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону.

Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.

Виды токарных станков

Самый часто встречаемый – это винторезный. Он привлекает как частных лиц, так и профессионалов своей простой конструкцией, относительной дешевизной, но при этом точностью резки и удобством работы.

При покупке следует смотреть на скорость вращения и подачи – именно эти показатели определяют его производительность. Более технологически сложные и максимально комфортные – это оборудование с ЧПУ (числовое программное управление).

Из названия уже понятно, что токарь работает скорее не у станка, а у персонального компьютера. Их достоинства в сравнении с неустаревающей классикой:

- вибрации меньше разбалансируют настройки и выбивают из рабочей готовности компоненты;

- чтобы все узлы не нагревались и охлаждались, постоянно и быстро чередуя температуры, есть функция заблаговременного подогрева;

- еще выше скорость вращения;

- возможность подключения к ЧПУ компьютерных программ для трехмерного моделирования, поэтому можно изготовить с высокой точностью даже самые трудные в ручном режиме детали;

- координаты движения не только горизонтальные, но и вертикальные.

Вывод

Для начинающего подойдет обычная винтовая установка, а для оснащения производственного цеха – с пультом управления. Предлагаем ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. В качестве завершения статьи покажем вам видеоролик по теме.

Видео: работы по токарной обработке металла

Технология токарной обработки деталей

Технологический процесс составляет последовательность выполнения различных видов обработки заготовок до полного превращения их в готовые детали.

Технологической операцией называется законченная часть технологического процесса, выполняемая на одном и том же рабочем месте. После снятия готовой детали со станка и закрепления новой заготовки начинается новая операция. Завершенная операция включает в себя следующие части:

О закрепление заготовки в патроне шпинделя токарного станка перед ее обработкой — установ. Количество установов зависит от видов обработки и заготовки. Например, заготовку вала простой формы обрабатывают в несколько приемов: черновая обработка, получистовая, чистовая, следовательно, до получения нужного размера необходимо выполнить три установа;

О установка режущего инструмента (резца) в резцедержатель;

О технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой. Например, в ходе установов при обработке заготовки вала осуществляются следующие действия: наружное обтачивание при полу- чистовой и чистовой обработке. Это и есть технологические переходы;

О рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров или шероховатости поверхности заготовки.

Полная обработка заготовки за одну операцию характерна для единичного производства. В условиях серийного производства, т.е.

при изготовлении деталей партиями (или сериями), технологический процесс обработки расчленяют на несколько операций, которые могут выполняться последовательно на одном и том же или на разных станках. В условиях массового производства, т.е.

когда одинаковые детали изготовляются в больших количествах и на протяжении длительного времени, простую деталь типа обычного вала или оси изготавливают на токарном автомате при большом припуске на обработку, переход расчленяют на несколько рабочих ходов;

О проход — часть перехода, при котором снимается один слой материала;

О прием — отдельное законченное движение узла станка или токаря в процессе выполнения операции. Например, взять заготовку, включить подачу, подвести резец, зажать заготовку и т.д.;

о позиция — каждое отдельное различимое положение, которое может занимать заготовка (деталь) в процессе обработки. Например, при обработке на многошпиндельном токарном автомате заготовка последовательно перемещается шпиндельным блоком с позиции на позицию.

Технологические операции называют основными, потому что при их выполнении происходит обработка детали. Бывают и вспомогательные операции, к которым относится транспортирование, хранение, контроль и другие подобные работы.

Все элементы технологического процесса заносятся в специальный технологический документ — технологическую карту механической обработки. На каждую операцию составляют отдельную карту, которую называют операционной картой и выполняют по ГОСТу 31414. Кроме того, оформляются маршрутные карты и карты эскизов по ГОСТу 31105 и т.д.

В технологической карте токарной обработки (рис. 8.1) приводят данные, касающиеся обрабатываемой заготовки, вплоть до получения из нее готовой детали: ее наименование, номер чертежа, материал заготовки и ее размер, количество деталей в партии и все необходимые данные о технологическом процессе.

Р и с. 8.1. Технологическая операционная карта обработки детали «палец»

Рис. 8.1. Продолжение

В первой графе технологической карты римскими цифрами I, II, III,… обозначают порядковые номера операции. Во второй графе заглавными буквами русского алфавита А, Б, В, … обозначают порядковые номера установов. В третьей графе арабскими цифрами 1, 2, 3,… обозначают порядковые номера переходов. Кроме того, в технологической карте указывают:

- О содержание установов и переходов с пояснениями в виде схематического изображения способа крепления заготовки на станке, внешний вид приспособления и режущего инструмента;

- О вид применяемых инструментов — режущие, измерительные и приспособления;

- о размеры обрабатываемых поверхностей, количество рабочих ходов и режимы резания для каждого перехода;

- О основное (машинное) время, связанное с выполнением каждого перехода и разряд работы;

О конкретные режимы резания: скорость резания, подачи, глубину резания и частоту вращения шпинделя.

При выборе режимов резания учитывают материал, форму заготовки, состояние ее поверхности, вид режущего инструмента, его материал и заточку, а также параметры станка, на котором производится обработка, его жесткость и мощность.

Глубина резания определяется припуском на обработку. При высоких требованиях к точности и шероховатости поверхности детали припуск разделяется на черновой, получистовой и чистовой проходы.

- Построение технологического процесса и соответственно технологических карт подчиняется определенным правилам.

- Правила для единичного производства:

- О обработку заготовок по возможности выполнять за два устано- ва: сначала с одной стороны — обработка чистовой базы, а затем с другой стороны;

о укрупнять операции, т.е. объединять в одном установе несколько переходов.

- Правила для серийного производства:

- О технологический процесс обработки заготовок на токарных станках расчленять на несколько простых операций;

- О для каждой операции предусматривать выполнение продольных размеров по продольному упору или лимбу продольной подачи, а поперечных размеров — по поперечному упору или лимбу винта поперечных салазок суппорта;

- О на первой операции подготовлять чистовую базу; а на последней вначале выполнять переходы, при которых можно пользоваться упорами и лимбами, а затем остальные переходы.

- Для токарных станков с ЧПУ разработка технологического процесса требует учета следующих факторов: оптимальных режимов резания, которые выбираются по справочникам; технических характеристик станков и УЧПУ; технологических возможностей режущих инструментов; количества позиций револьверной головки или инструментального магазина; типа сменных зажимных кулачков патрона, требуемых точности и качества обработки заготовок вплоть до получения готовых деталей.

- Выбранные режимы резания и геометрические параметры режущих пластин должны обеспечить такое формообразование стружки, которое не будет препятствовать нормальному процессу обработки детали.

Общеизвестно, что технологический процесс обработки на токарных станках с ЧПУ полностью автоматизирован и выполняется по управляющей программе.

Исключение составляют такие операции, как установка заготовок и снятие готовых деталей после токарной обработки, их зажим и освобождение, которые в большинстве случаев не программируются, а осуществляются вручную и посредством соответствующих органов управления на пульте станка.

В ряде производств данные операции выполняются промышленными роботами, имеющими специальные захватные приспособления для поднятия заготовок с транспортного средства, установления их на токарном станке и снятия готовой детали.

- Технологические процессы для токарных станков с ЧПУ разрабатывают на основе типизации: технологических маршрутов; способов базирования и крепления обрабатываемых заготовок или деталей; схем обработки для каждого вида переходов; последовательности выполнения переходов в операциях; вида режущих инструментов и оснастки; режимов резания; вида приспособлений и их элементов.

- Для реализации технологического процесса необходимы чертежи операционной обработки, карты наладки и установочная программа или программа управления.

- Карта наладки включает в себя следующие основные сведения: модель токарного станка с ЧПУ, модель УЧПУ, номер и материал обрабатываемой заготовки (детали), данные о приспособлении для крепления заготовки (детали), типоразмеры зажимных кулачков и при необходимости заднего центра; типоразмеры режущего инструмента и порядок расположения его в позициях револьверной головки; номера корректоров положения инструмента по координатным осям XnZ(если это предусмотрено в УЧПУ).

Установочную программу разрабатывают согласно инструкции по программированию, прилагаемой к каждому станку.

Разработка ее — наиболее важный этап технологической подготовки станка к обработке конкретной заготовки, в УЧПУ постоянно хранится ряд типовых технологических циклов, что значительно упрощает подготовку программы.

Кроме того, в последние годы такие станки оснащаются компьютерными приставками, что также облегчает формирование и подготовку установочной программы, а также контроль операций, проводимых в процессе токарной обработки заготовок (деталей).