- Относительное обжатие

- Коэффициент вытяжки

- Полный коэффициент вытяжки при прокатке в n пропусков.

- Средний коэффициент вытяжки

- Число пропусков

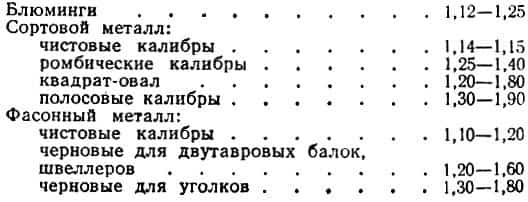

- Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

- Угол захвата, α

- Условие захвата металла валками

- Максимально допустимые углы захвата и — Δh/D (по данным Целикова)

- Величина коэффициента трения при прокатке

- k3 — коэффициент, учитывающий влияние легирующих элементов (по данным Чижикова)

- Валки шлифованные из хромистой стали (по данным Рокотяна) μ

- Опережение

- Формулы для определения уширения при прокатке

- Формула Бахтинова

- Формула Губкина

- Формула Экелунда

- Формула Зибеля

- Давление металла на валки

- При прокатке с натяжением

- Формула Гелей

- Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

- Моменты, необходимые для привода валков

- Момент прокатки

- Момент холостого хода

- Динамический момент

- Максимальные крутящие моменты, допускаемые на валу разных прокатных станов (по данным Целикова)

- Трехвалковый раскатной стан

- Общая характеристика оборудования и конструкция раскатных станов винтовой прокатки

- Способ винтовой раскатки труб на трехвалковом стане

- Трехвалковый стан винтовой прокатки и технологический инструмент стана винтовой прокатки

(1)

h0, h1 — высота полосы до и после прокатки.

Относительное обжатие

(2)

Коэффициент вытяжки

(3)

где l0, F0, l1, F1 — длина и площадь поперечного сечения полосы до и после прокатки.

Полный коэффициент вытяжки при прокатке в n пропусков.

(4)

Fn — площадь конечного сечения.

Средний коэффициент вытяжки

(5)

Число пропусков

(6)

Применяемые коэффициенты вытяжки за пропуск (λc) по данным Гутовского

Угол захвата, α

(7) (8) (9) (10)

Здесь D, R — рабочий диаметр и радиус валка.

Условие захвата металла валками

(11)

μ — коэффициент трения металла о валки.

Максимально допустимые углы захвата и — Δh/D (по данным Целикова)

Величина коэффициента трения при прокатке

При горячей прокатке стали по данным Экелунда (для родистой стали):

(12)

по данным Бахтинова для стали

(13)

по данным Гелей:

(14)

- где t — температура прокатываемого металла, °С,

- k1 — коэффициент, учитывающий материал валков:

- k1 = 0,8 для чугунных валков;

- k1 = 1,0 для стальных валков;

k2 — коэффициент, учитывающий скорость прокатки (рис. 1).

Рис. 1. Значения k2 для расчетов коэффициента трения

k3 — коэффициент, учитывающий влияние легирующих элементов (по данным Чижикова)

Валки шлифованные из хромистой стали (по данным Рокотяна) μ

Опережение

(15)

где v0 — окружная скорость валков;

v — скорость выхода металла из валков;

(16)

- (формула Дрездена),

- γ — нейтральный (критический) угол.

- Формула Целикова для определения угла γ, учитывающая неравномерность распределения элементарных давлений по дуге захвата, и влияние натяжения

(17)

hH — высота полосы в нейтральном сечении

(18) (19)

- где k0 = 1,15 σs0 k1, = 1,15;

- σs0, σs1 — пределы текучести прокатываемого металла до и после прокатки, кг/мм2;

- σ0, σ1 — удельное натяжение заднего и переднего конца, кг/мм2;

(20)

где l длина зоны деформации при отсутствии сплющивания валков

(21)

при отсутствии натяжения ξ0 = ξ1 = -1 и

(22)

Принимая элементарные давления постоянными по дуге захвата,

(23)

(формула Экелунда-Павлова)

(24) (25)

где b0, b1 — ширина полосы до и после прокатки.

Формулы для определения уширения при прокатке

Формула Бахтинова

(26)

р определяется по формуле (13),

Формула Губкина

(27)

Формула Экелунда

(28) (29) (30)

μ определяется no формуле (12).

Формула Зибеля

(31)

Давление металла на валки

Полное давление

(32)

где р — удельное давление, кг/мм2;

F — проекция поверхности соприкосновения металла с валком на плоскость, нормальную к равнодействующей давления металла на валки:

(33)

где R1, R2 — рабочие радиусы валков.

При равенстве диаметров валков

(34)

При холодной прокатке тонких листов

(35)

где l — длина зоны деформации с учетом сплющивания

(36) (37)

Формулы для подсчета удельного давления по данным Целикова:

(38)

- где nσ — коэффициент, учитывающий влияние напряженного состояния;

- nv — коэффициент, учитывающий влияние скорости прокатки;

- nн — коэффициент, учитывающий влияние упрочнения в результате наклепа;

- σs — предел текучести при данной температуре, линейном напряженном состоянии и статических испытаниях, при малой (нулевой) скорости деформации

(39)

- где β = 1 — 1,15 -коэффициент, учитывающий влияние среднего главного напряжения (для широких полос β = 1,15; для очень узких β ≥ 1) ;

- n'σ — коэффициент, учитывающий влияние внешнего трения;

- n»σ — коэффициент, учитывающий влияние внешних зон;

- n»'σ — коэффициент, учитывающий влияние натяжения или подпора Формула (39) правильна при

При

коэффициент

где

(40)

- Коэффициент nv при холодной прокатке можно принять равным единице.

- При горячей прокатке обычно определяется nv, σs по экспериментальным данным.

- Для малоуглеродистой стали nv, σs зависимости от температуры

Рис. 2.Зависимость предела прочности малоуглеродистой стали от скорости деформации в пределах от 0,5 до 20 сек.-1 при различных температурах от 920 до 1200°

Для стали У10 на рис. 3 приведены данные Чекмарева и Риднера.

Рис. 3. Зависимость nvσs от скорости деформации и температуры для высокоуглеродистой стали У10А

Скорость деформации: по формуле Экелунда:

(41)

где vO — окружная скорость валков;

по формуле Целикова:

(42)

где nпр — скорость прокатки.

При горячей прокатке коэффициент nH = 1; при холодной прокатке обычно берется nH σs по экспериментальным данным. Для малоуглеродистой стали, меди и цинка данные Рокотяна для nH σs в зависимости от степени деформации приведены на рис. 4.

По формуле Целикова (при прокатке без натяжения

Рис. 4. Экспериментальные данные о влиянии наклепа на сопротивление деформации Рис. 5. Среднее удельное давление в зависимости от внешнего трения (от коэффициента δ при разных обжатиях от 2,5 до 50%)

Коэффициент

(43)

δ определяется по формуле (20), l по формуле (21) или (36),

по формуле (18).

Для определения n'σ при данных δ и ε на рис. 5 (стр. 158) дана номограмма.

При прокатке с натяжением

(44)

где е — основание натуральных логарифмов;

Коэффициент

(45)

Формула Экелунда (для случая горячей прокатки)

(46)

k — сопротивление деформации при статическом сжатии

С, Мn, Сr — содержание углерода, марганца и хрома, %;

n — вязкость прокатываемого металла;

(48)

с1 — коэффициент, зависящий от скорости прокатки:

m — коэффициент, учитывающий влияние внешнего трения, определяется по формуле (30).

Формулы 46, 47 и 48 справедливы при температуре t ≥ 800° и содержании марганца не более 1%, хрома не более 2-3%.

Формула Гелей

(49)

С2 — опытный коэффициент, значение которого в зависимости от

представлено на рис. 6.

Рис. 6 Значение опытного коэффициента С2 в зависимости от

Наибольшее допустимое давление металла на валки, определяемое прочностью шейки прокатного валка m, (по формулам Целикова)

для чугунных валков (при RB = 700 кг/см2)

для стальных валков (при RB = 1200 кг/см2)

(51)

d — диаметр шейки валка, см.

По номограмме (рис. 7) можно определить приблизительное значение допускаемого давления на шейку валка у прокатных станов в зависимости от циаметра шейки и валка и материала валков.

Рис. 7. Приблизительное значение допускаемого давления на шейку валка у прокатных станов разного размера

Моменты, необходимые для привода валков

(52)

- где Mдв — полный момент на валу двигателя;

- Мпр — момент прокатки, приведенный к валу двигателя;

- Мтр — момент сил трения в подшипниках прокатных валков, в передаточном механизме и других частях стана, возникающих во время прохода металла между валками;

- Мхх — момент холостого хода;

- Мдин — динамический момент, требующийся для преодоления сил инерции, возникающих при неравномерном вращении валков.

Момент прокатки

(53)

- где ψ — коэффициент положения равнодействующей давления на валки,

- при горячей прокатке ψ ≈ 0,5,

- при холодной прокатке ψ ≈ 0,35 — 0,45,

- l — передаточное число передачи.

- При наличии сплющивания валков

(54)

Mтр — состоит из двух составляющих:

Mтр1, — момента сил трения в подшипниках рабочих валков и Mтр2 — момента потерь в передаче, приведенных к валу двигателя

(55)

- d — диаметр шейки валка;

- μ1 — коэффициент трения в подшипниках валков, равный:

В станах кварто с не приводными опорными валками

(56)

где DO, dO — диаметр опорного валка и шейки;

Dp — диаметр рабочего валка.

(57)

где η — коэффициент полезного действия передачи, равный:

(58)

Сумму Мпр + Мтp можно определить по кривым расхода работы

(59)

где W1, W0 — удельный расход энергии, соответствующий отношению длин полосы после и до пропуска и первоначальной

F — площадь сечения прокатываемой полосы, м2;

D — рабочий диаметр валков, м.

Момент холостого хода

(60)

- где αi — коэффициент, учитывающий затяжку в шейках каждой вращающейся детали стана;

- Gi — вес данной детали;

- μi — коэффициент трения в подшипниках;

- di — диаметр шейки;

- ii- передаточное число между двигателем и данной деталью.

Динамический момент

(61)

где GD2 — маховой момент вращающихся частей стана, приведенный к валу двигателя;

угловое ускорение.

Максимальные крутящие моменты, допускаемые на валу разных прокатных станов (по данным Целикова)

* ()

Трехвалковый раскатной стан

Доверь свою работу кандидату наук!

Трехвалковый раскатной стан в отличие от всех других установок для производства горячекатаных труб обеспечивает прокатку труб с повышенной точностью.

Точность по толщине стенки труб, прокатываемых на агрегате с трехвалковым станом, в 2 – 2,5 раза превосходит точность труб, получаемых на автомат-стане. Это основное преимущество установок с трехвалковым станом.

На этих станах можно изготовлять трубы широкого диапазона по диаметру и толщине стенки из катаной заготовки углеродистых, легированных и высоколегированных сталей с отношением диаметра к толщине стенки, равным или менее 11.

Однако наиболее эффективным является использование этих установок для прокатки толстостенных труб.

Известны трубопрокатные установки, на которых изготовляют трубы с минимальным диаметром 34 – 36 мм, и установки для производства труб диаметром до 200 мм с толщиной стенки до 50 мм и более.

Установки с трехвалковыми станами весьма ценны для изготовления труб из шарикоподшипниковых и других сталей, подвергающихся последующей механической обработке, так как малая их разностенность позволяет значительно снизит припуски на бочку. Достоинством этих установок является также возможность быстрой перестройки станов при переходе на новый размер, для чего не требуются частые перевалки, необходимые на других установках при разнообразном сортаменте труб.

Изменение внутреннего диаметра труб при прокатке на установках с трехвалковым станом осуществляется подбором соответствующего размера оправки без перенастройки стана.

Изменение наружного диаметра труб также не требует перевалки валков и производится регулировкой валков раскатного стана. Перевалки осуществляются лишь при значительном изменении наружного диаметра труб или толщины стенки, а также из-за аварий или большого износа валков.

Эти перевалки при надлежащей организации планирования производства можно приурочить ко времени ремонта установки.

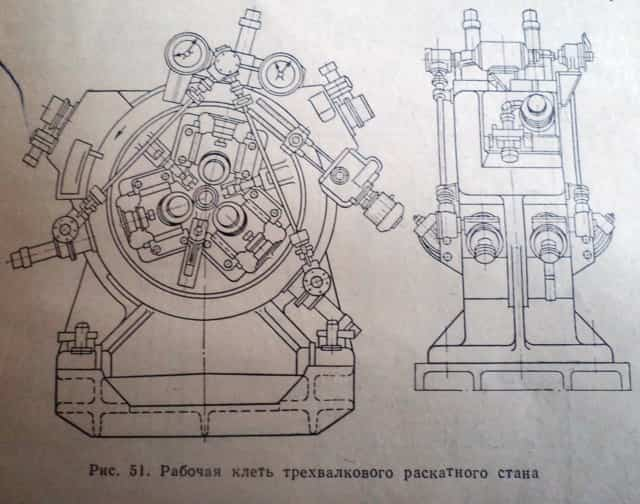

Характерным для трехвалковых станов косой прокатки является расположение валков соответственно вершинам равностороннего треугольника (рис. 51).

Все три валка вращаются в одну сторону, причем они наклонены к оси прокатки, образуя некоторый угол, называемый углом раскатки и соответствующий обычно 7о.

кроме того, каждый валок имеет перекос относительно плоскости симметрии соответствующего проема станины. Угол скрещивания оси валка с осью прокатки называется углом подачи.

Угол раскатки определяет в известной мере степень поперечной раскатки трубы и регулируется в небольших пределах. Величиной угла подачи определяется скорость прокатки, а также отчасти и величина раскатки, поэтому угол подачи целесообразно регулировать в пределах 3 – 9о.

Общая характеристика оборудования и конструкция раскатных станов винтовой прокатки

Главная линия трехвалкового раскатного стана может располагаться как со стороны входа, так и со стороны выхода трубы. Она состоит из рабочей клети с гребневыми валками и привода — индивидуального или группового (рисунок 2).

Для более удобного конструктивного расположения шпиндельных соединений со стороны привода вводят угол раскатки, который обычно не превышает 7°.

Перестройка стана на прокатку труб большего или меньшего диаметра производится радиальным перемещением барабанов.

Рисунок 2 Схема трехвалкового раскатного стана: 1 — двигатель главного привода; 2 — шестеренная клеть; 3 — шпиндель; 4 — оправка; 5 — гильза; 6 — рабочий валок; 7 — кассета рабочего валка; 8 — промежуточный вал; 9 — нажимное устройство; 10 — привод механизма сведения и разведения валков; 11 — пружина

В трехвалковых раскатных станах нет технологического инструмента, сдерживающегося тангенциальную раскатку. Поэтому в таких станах получают толстостенные гильзы с практически предельным отклонением диаметра к толщине стенки, равным 10…11. При D/S > 11 на концевых частях трубы появляются раструбы, которые осложняют процесс прокатки.

Рабочие клети трехвалковых раскатных станов принципиально различаются только способом установки валов и регулировании угла подачи. В станах более старой конструкции величину угла подачи изменяют при замене подушек валков. Каждый комплект подушек предназначен для определенного угла подачи, например: 3 или 6°. В станах новой конструкции угол подачи регулируется плавно.

На рисунке 3 представлена трехвалковая клеть раскатного стана. Станина клети современного стана состоит из двух частей, причем крышку с одним верхним барабаном откидывают, когда необходимо сделать перевалку.

Перемещение барабанов с валками на сближение или разведение осуществляется нажимными винтами.

Каждый винт выполнен со сквозными центральными отверстиями, через которые проходят подпружиненные уравновешивающие тяги для прижима барабанов к нажимным винтам.

Рисунок 3 — Трехвалковая клеть раскатного стана с механизмами перемещения валков и уравновешивания верхнего барабана

Механизм привода нажимных винтов может быть групповым или индивидуальным. Групповой привод сложнее — он имеет распределительный и конические редукторы, синхронизирующие валы, расцепные муфты.

Его недостатком является невысокое быстродействие.

В случае применения индивидуального привода эти недостатки устраняются, однако настройка стана значительно осложняется, так как легко теряется соосность фактической оси прокатки и оси рабочей клети.

Входная сторона трехвалкового раскатного стана, представленного на рисунке 4, оборудована устройствами для введения оправки и гильзу и последующей совместной подачи гильзы с оправкой в валки.

Для приема гильзы и оправки служат два самостоятельных, последовательно расположенных по оси проката стола, уровень которых регулируют в зависимости от диаметра прокатываемых труб. Для подачи оправки в гильзу и гильзы в валки стана служат две тележки, которые перемещаются по подвесным направляющим с разной скоростью.

Скорость движения оправки должна быль примерно в два раза больше скорости подачи гильзы, так как оправка должна пройти соответственно больший путь. Перед введением оправки в гильзу последнюю прижимают к желобу пневматическим устройством, исключающим ее осевое смещение.

Толкающая тележка задает справку в гильзу, и как только передний конец оправки выходит из гильзы, прижим отводится в исходное положение и гильза другой тележкой подается в валки; в то же время тележка продолжает подавать оправку. После захвата гильзы валки тележки отводятся в исходное положение для подачи следующей оправки и гильзы.

Рисунок 4 — Входная сторона трехвалкового раскатного стана: 1 — гильза; 2 — оправка; 3 — толкающая тележка для гильзы; 4 — тележка для оправок; 5 — привод тележек; 6 — пневмоприжим; 7 — желоб гильз; 8 — желоб оправок; 9 — рабочие валки

Возможны три способа прокатки на раскатном стане:

При прокатке со свободно перемещающейся оправкой ее удаляют из трубы по окончании прокатки с помощью оправкоизвлекателя. Этот способ широко применяют при прокатке толстостенных труб с отношением наружного диаметра к толщине стенки 7,5…12.

В случае прокатки на вытягиваемой оправке извлечение ее начинается в процессе прокатки и заканчивается в конце ее цикла. Этот способ используется при производстве толстостeнных труб с отношением диаметра к толщине стенки 4,5…7,5.

При прокатке с полуперемещающейся оправкой происходит одновременное перемещение оправки и гильзы в одном направлении с разными скоростями. Оправка извлекается сразу же после окончания процесса прокатки. Наиболее распространенным является способ прокатки со свободно перемещающейся (плавающей) справке.

В этом случае обеспечивается наибольшая производительность процесса. Выходная сторона трехвалкового раскатного стана представлена на рисунке 5. Современные конструкции выходных сторон выполняют с максимальным использованием конструктивных элементов выходных сторон прошивных станов с осевой выдачей гильз.

Рисунок 5 Выходная сторона трехвалкового раскатного стана:

1 — двигатель главного привода; 2 — муфта; 3 — шестеренная клеть; 4,6 — центрователи; 5,7 — устройство выдачи трубы и оправки из стана; 8 — шпиндели главного привода; 9 — рама

В России для производства горячекатаных бесшовных труб применяются два ТПА с трехвалковым раскатным станом: ТПА 160 на ПНТЗ, ТПА 200 на Волжском трубном заводе (ВТЗ), по принятой классификации эти агрегаты являются средним и большим, отличаются эти агрегаты тем, что на ТПА 200 с состав оборудования входят две параллельные линии раскатки и калибрования труб при одном прошивном и редукционном стане. Такой состав оборудования позволил увеличить производительность агрегата, однако выявился недостаток: трубы получаемые на этих линиях имеют разные размеры, что создает трудности при их отделке.

Таблица 1 — Техническая характеристика оборудования на ТПА 160

| Параметры | ТПА 160 |

|

|

| Диаметр валков в пережиме, мм | 650 |

| Угол подачи, град | 0…14 |

| Угол раскатки, град | 7 |

| Привод вращения валков | индивидуальный |

| Частота вращения валков, мин-1 | 135…270 |

| Мощность, кВт | 3*250 |

|

|

|

|

| Расчетный крутящий момент на валке, кНм | 20 |

Способ винтовой раскатки труб на трехвалковом стане

В. Я. Остренко, А. В Чуев, И. 3. Шифрин, В. И. Гетто, М. П. Онищенко, Л. А. Чиж, В. Н. Умеренков, Н. М. Пастернак», (72) Авторы изобретения (54) СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ НА ТРЕХВАЛКОВОМ

СТАНЕ

Изобретение относится к трубопрокатному производству и может быть ис пользовано при изготовлении бесшов- > ных горячекатанных труб.

В трубопрокатном производстве для снижения поперечной разностенности труб, прокатанных на станах продольной прокатки, имеющих утолщенную стенку в местах, соответствующих разь-. ему калибров „валков . (выпусках}, после продольной йрокатки производят раскатку труб на косовалковых раскатных станах.

Известен способ винтовой раскатки труб на трехвалковом стане, включающий деформацию валками иа оправке

1% нагретой полой гильзы, предварительно продольно прокатанной,. с получением граненой формы с числом граней, кратным количеству валков раскатных станов (if.

Недостатком данного способа является повьппенная поперечная разностенность прокатываемых труб, появляющаяся вследствие низкой стойкости граненных калибров станов продольной прокатки, которые из-за неравномерного износа быстро теряют первоначальную форму и не обеспечивают необходимой формы трубе в течение всей кампании валков. Кроме того, при раскатке граненой трубы имеет место повышенный уровень шума и вибрации ysлов раскатных станов.

Наиболее близким по технической сущности к предлагаемому является способ винтовой раскатки труб, включающий деформацию валками на оправке нагретой полой pHJIbsbf» предварительно продольно прокатанной и имеющей продольные диаметрально расположенные утолщения стенки Г2 j.

Недостатком известного способа является повышенная поперечная разностенность готовых труб, обусловленная тем, что, при раскатке, когда на один из валков раскатного стана попадает участок с утолщенной стенкой, 86 два других в этот момент осуществляю деформацию .меньшей стенки трубы в местах, отстоящих на центральный угол 60 .

Увеличение степени деформации стенки трубы при раскатке утолщенного ее участка одним из валков сопровождается увеличением прокатных усилий, а так как труба удерживается на оси прокатки только за счет усилий действующих на нее со стороны валков, то при этом возрастает давление метал ла и на два других валка раскатного стана.

Последние осуществляют повышенную деформацию стенки трубы, причем в местах, не имеющих утолщения.

- Повышенная деформация участков поперечного сечения трубы, которые до раскатки имели толщину стенки близкую к номинальной, и не полная раскатка утолщений стенки трубы в других местах является причиной повышенной разностенности готовых труб.

- Цель изобретения — уменьшение по- леречной разностенности труб.

- Поставленная цель достигается тем, что в способе винтовой раскатки труб на трехналковом стане, включающем деформацию валками на оправке. нагретой полой гильзы, предварительно продольна прокатанной и имеющей

Г. продольные диаметрально . расположенные утолщения стенки, перед деформацией осуществляют локальное охлаждение и снижают температуру в четырех местах по всей длине полой гильзы, попарно диаметрально расположенных и удаленных по периметру от участков сс — ло с утолщенной стенкой на угол 50-70

При винтовой раскатке на трехвалковом раскатном стане трубы с локальv но охлажценными образующими, отстоя- .

щими от диаметральной плоскости, проходящей через утолщения стенки на о угол, равный примерно 60, в каждый момент, когда на один из валков попадает участок с утолщенной стенкой, на два других валка попадают охлажденные участки с толщиной стенки, близкой к номинальной.

Поэтому увеличение прокатных усилий при раскатке одним из валков утолщенного участка стенки трубы не приводит к черезмерной деформации предварительно охлаж;, денных участков стенки трубы, имевших до раскатки толщину стенки близкую к номинальной. В результате при раскатке наибольшую деформацию получают участки поперечного сечения . трубы, имеющие утолщение стенки. Та5445

4 кое распределение деформации приводит к снижению поперечной разностенности готовых труб.

На фиг. 1 схематично показано по5. ложение трубы относительно валков трехвалкового раскатного стана в момент, когда одно из утолщений стенки трубы попадает на валок; на фиг. 2— расположение участков поперечного сечения трубы подлежащих охлаждению .

Винтовой раскатке тремя валками подвергают полую гильзу, предварительно продольно прокатанную и имеющую продольные диаметрально располо15 женные утолщения 1 стенки и в четырех местах 2 сниженную температуру.

Оптимальным является расположение имеющих минимальную температуру участков по образующим, отстоящим от диаметральной плоскости, проходящей через утол20 о щения, на угол 60 . Вследствие раз-.

личных условий теплоотдачи со стороны разнотолщинных участков за время г транспортирования трубы от стана про25 дальной прокатки к раскатному стану происходит изменение расположения участков с минимальной температурой.

Величина и направление смещения зависят от геометрических размеров труб, величины симметричной поперечной разностенности и др. Поэтому для достижения оптимального расположения охлажденных участков стенки трубы пео ред раскаткой (под углом 60 относительно диаметральной плоскости, праха.

- З5 дящей через утолщения) в зависимости от геометрических параметров прокатываемых труб и других условий, необходимо изменять места локального охлаждения стенки труб так же, как

- 4О и режим охлаждения. Практически достаточно изменять положение локально охлаждаемых участков трубы по образующим, отстоящим от диаметральной плоскости, проходящей через утолщения

- 45 йа угол 50-70 Это обеспечивает снижение поперечной разностенности готовых труб, так как при раскатке утолщений стенки одним из валков два других валка будут осуществлять раскат5О ку охлажденных участков и перечного сечения трубы, имеющих номинальную толщину стенки.

- Заготовку из Ст. 20 диаметром

152 мм и толщиной стенки 9 мм про55 .кать|вают на стане продольной прокато ки при 1150-1200 С. После прокатки на стане продольной прокатки труба имеет температуру 1100-1150 С. Затем о

8654

Формула изобретения участки трубы по образующим, отстоя- . щим от диаметральной плоскости, про- . о ходящей через утолщения, на угол 55 охлаждают до 500 С с помощью установленного на выходной стороне стана

5 продольной прокатки спрейерного уст-. ройство. С выходной стороны стана продольной прокатки трубу рольгангом транспортируют к трехвалковому раскатному стану.

3а время транспортировки происходит охлаждение до 900950 С участков поперечного сечения трубы, не подвергнутых охлаждению спрейерным устройством, и подогрев охлажденных участков до 700-750 за счет теплопроводности. Таким образом перед раскаткой труба имеет неравномерную температуру по поперечному сечению.- Максимальную 900-950оС имеют утолщенные участки .

стенки, минимальную 700-750 С вЂ” участки, подвергнутые локальному охлаждению по образующим, отстоящим от диаметральной плоскости, проходящей через утолщения на центральный угол, примерно равный

60 . Затем трубу подвергают раскатке в трехвалковом стане на оправке. При раскатке,в любой момент, когда на один из валков трехвалкового раскатного стана прн вращении трубы попаЗО дает участок с утолщенной стенкой, на два других валка попадают охлажденные участки с толщиной стенки. близкой к номинальной.

Это способствует томч, что большую деформацию получают утолщенные участки имеющие. большую температуру в то время, как охлажденные участки с толщиной стенки близкой к номинальной из-за более высокого сопротивления деФормации дефор40 мируются незначительно.

Благодаря этому поперечная разностенность труб значительно снижается. Как показали

45 6

М экспериментальные исследования, поперечная разностенность прокатываемых труб может быть сныкен в среднем на 2Х.

Предложенный способ может быть использован.на трубопрокатных установках, имеюших станы продольной и винтовой раскатки. Допуск на толщину стенки труб, прокатываемых йа дайных установках, составляет .+ 12X.Ñíèжение поперечной разностенности на

- 2Х позволяет снизить поле допусков по толщине стенки с + 12Х до и 11Х и обеспечивает при прокатке труб с минусовым допуском значительного экономию металла.

- Способ винтовой раскатки труб на трехвалковом стане, включающий деформацию валками на оправке нагретой полой гильзы, предварительно продольно прокатанной и имеющей продольные диаметрально расположенные утолшения стенки, отличающийся тем. что, с целью уменьшения поперечной разностенности труб, перед деформацией осуществляют локальное охлаждение и снижают температуру в четырех местах по всей длине полой гильзы, попарно диаметрально распсложенных и удаленных по периметрч от участков с о утолшенной стенкой на чгол 50-70

- I, Источники информации, принятые во внимание при экспертизе

- 1. Авторское свидетельство СССР

У 505455, кл. В 21 В 23/00, 1976.

2. Данилов Ф. А. и др. Горячая прокатка и прессование труб. М.„ «.Металлургия» 1972, с. 209.

Трехвалковый стан винтовой прокатки и технологический инструмент стана винтовой прокатки

Изобретение относится к обработке металлов давлением и касается прокатного оборудования, а именно станов винтовой прокатки и их технологического инструмента.

Подавляющее большинство конструкций станов винтовой прокатки могут быть разделены на два типа по схеме установки рабочих валков и принципу сообщения прокатываемой заготовке поступательного движения [1] .

В одном случае заготовка получает поступательное движение за счет разворота валков на угол подачи вокруг оси, перпендикулярной оси стана. В другом варианте поступательная составляющая движения заготовки образуется путем тангенциального смещения (эксцентриситета) валков, наклоненных под углом раскатки, от оси стана.

- Трехвалковые станы первого типа получили наибольшее распространение в качестве раскатных и калибровочных [2] .

- Их основные недостатки связаны с чрезмерной конструктивной сложностью и наличием угла подачи валков.

- Наиболее близким техническим решением, принятым за прототип, является трехвалковый стан винтовой прокатки с осевой настройкой валков, включающий рабочую клеть с тремя прокатными валками, размещенными в кассетах, установленными под углом раскатки и с тангенциальным смещением от оси клети, снабженную механизмами осевого перемещения каждой кассеты, индивидуальные привода прокатных валков, входную и выходную стороны [3] .

- В известном техническом решении угол раскатки валков находится в пределах 45-60о, а тангенциальное смещение (эксцентриситет валков) не превышает 0,10-0,15 их среднего диаметра.

- В качестве среднего диаметра валков принят диаметр в середине бочки валков.

- Настройка валков на калибр заданного диаметра производится с помощью механизма осевого перемещения, который имеет рабочий ход, не более 0,1-0,25 среднего диаметра валков.

- Конструкцией рабочей клети предусмотрено консольное крепление валков.

- Основными недостатками прототипа является недостаточная жесткость рабочей клети, низкая точность настройки калибра и очага деформации и, как следствие, значительная неточность геометрических размеров получаемого проката.

- Кроме того, для известного стана характерны существенная неравномерность структуры по сечению получаемых прутков и ограниченные возможности по бездефектной прокатке малопластичных сталей и сплавов.

- Целью изобретения является увеличение выхода годного и расширение марочного сортамента через повышение жесткости клети, точности и настройки калибра и очага деформации, а также через снижение неравномерности деформации металла и улучшения деформируемости заготовок из легированных металлов и сплавов.

- Это достигается тем, что в трехвалковом стане с осевой настройкой валков, включающем рабочую клеть с тремя прокатными валками, размещенными в кассетах, установленными под углом раскатки и с тангенциальным смещением от оси клети, снабженную механизмами осевого перемещения каждой кассеты, индивидуальные привода прокатных валков, входную и выходную стороны, согласно изобретения прокатные валки установлены под углом раскатки 10-30о и с тангенциальным смещением, составляющим 0,30-0,75 от среднего диаметра валков.

- Поставленная цель достигается также тем, что каждая кассета с прокатным валком установлена с возможностью перемещения вдоль оси валка на опорно-направляющих штангах, закрепленных в станине таким образом, что оси штанг параллельны оси валка и лежат в плоскости, наклоненной к направлению тангенциального смещения валков под острым углом.

- Поставленная цель достигается также тем, что рабочий ход механизма осевого перемещения кассеты с валком составляет 0,6-3,5 среднего диаметра валков.

- Поставленная цель достигается также тем, что в технологическом инструменте стана винтовой прокатки с осевой настройкой валков, включающем валки, установленные в кассетах, имеющих возможность перемещения скольжением по направляющим параллельно оси валка, снабженные обжимным и калибрующим участками, повернутые на угол раскатки, больший среднего угла наклона образующей обжимного участка к оси прокатки, смещенные в тангенциальном направлении от оси прокатки, согласно изобретения, валки повернуты на угол раскатки, не превышающий среднего угла наклона образующей обжимного участка к оси прокатки на величину, большую трения скольжения на контактных поверхностях между кассетами и направляющими.

На фиг. 1, 2 изображен в двух проекциях стан, общий вид; на фиг. 3,4 — клети с выходной стороны, общий вид и разрез А-А; на фиг. 5 — разрез Б-Б на фиг. 3; на фиг. 6 — разрез В-В на фиг. 5; на фиг. 7 — разрез клети Г-Г на фиг. 4; на фиг. 8 — предлагаемый технологический инструмент стана винтовой прокатки.

На чертежах обозначено: О-О1 ось стана; Dср — средний диаметр валков (диаметр валков в середине бочки); — направление тангенциального смещения валков; Δ — тангенциальное смещение валков от оси стана О-О1; δ — угол раскатки;

S — рабочий ход механизма осевого перемещения кассеты с валком;

- Zo — следы меридиональных плоскостей стана, проходящих через ось прокатки, от которых отсчитывается тангенциальное смещение валков;

- -ОА-ОА1 — проекция оси стана на плоскость разреза А-А.

Z′- следы плоскостей, параллельных оси стана и содержащих оси валков.

Прокатный стан состоит из рабочей клети 1, индивидуальных приводов прокатных валков 2, входной 3 и выходной 4 сторон.

Рабочая клеть 1 включает станину в виде двух стоек 5, закрепленных на основании 6 и соединенных стяжками 7; три кассеты 8 с прокатными валками 9, расположенных вокруг оси стана через 120о; механизмы 10 осевого перемещения на свод-развод кассет с валками по опорно-направляющим штангам 11.

Стан работает следующим образом.

Прокатные валки 9 закрепляются на двух подшипниковых опорах в кассетах 8, которые устанавливаются на опорно-направляющих штангах 11 таким образом, что угол раскатки δ валков составляет 10-30о, а тангенциальное смещение валков Δ в направлении от оси стана О-О1 — 0,30-0,75 среднего диаметра валков. Настройка валков осевая, т. е. установка валков на заданный калибр осуществляется перемещением кассет с валками вдоль их осей в плоскостях, параллельных оси стана О-О1 и тангенциально отстоящих от нее на постоянную величину Δ . Следы Z′этих плоскостей в сечении, перпендикулярном оси стана, обозначены на фиг. 7. Настроечное перемещение кассет выполняется вращением винтов 11 механизма осевого перемещения. Вращение прокатных валков 9 осуществляется индивидуальными приводами, включающими двигатели 12 (со встроенными редукторами) и шпиндельные передачи 13.

Нагретая заготовка подается на входную сторону стана 3. Через отверстие в стойке станины заготовка задается во вращающиеся валки 9 или обжимается и выходит на выходную сторону 4 через отверстие в стойке другой станины. Входная и выходная стороны стана устанавливаются таким образом, чтобы их нижние образующие находились несколько выше нижней образующей калибра по нижнему валку.

При необходимости выполняется многопроходная прокатка через ряд калибров уменьшающегося диаметра.

После каждого пропуска вращением винтов 10 механизма осевого перемещения производится настройка валков на очередной калибр. Заготовка передается на входную сторону и выполняется очередная прокатка.

Этот порядок действий воспроизводится необходимое число раз до получения проката заданного конечного диаметра.

Подвижная установка кассет 8 на штанах 11 выполняется посредством отверстий в кассетах, параллельных оси валков, через которые пропущены штанги. Опорно-направляющие штанги 11 закреплены стационарно на стойках станины 5 с помощью винтовых распорных креплений 14. Порядок работы стана остается прежним.

Вариант исполнения стана в соответствие с п. 3 формулы предусматривает конструкцию с геометрическими параметрами, которые в совокупности обеспечивают максимальный рабочий ход S механизма осевого перемещения кассет с валками, составляющий 0,6-3,5 среднего диаметра валков.

Реализация этого признака обеспечивается адекватным выбором расстояния между стойками станины 5, длиной опорно-направляющих штанг 11, длиной перемещающих винтов 10. Кроме того, в этом варианте необходимо предусматривается соединение шпиндельных передач 13 с хвостовиками прокатных валков, имеющих осевую подвижность на длину 0,6-3,5 среднего диаметра валков.

Это соединение может быть выполнено по типу шлицевого, телескопического, вкладного многогранника или т. п.

Предложенный стан обладает высокой жесткостью и точностью настройки калибра, высокой способностью деформировать прутки из легированных сталей и сплавов с образованием равномерной, плотной структуры без следов разрыхлений. Стан прост в изготовлении и монтаже, доступен и надежен в эксплуатации.

Повышение жесткости калибра (клети) основано, в первую очередь, на принципиально новом, не использованном ранее в прокатном оборудовании, техническом приеме — развороте относительно друг друга направления усилия прокатки на валки и направления перемещения валков при установке калибра.

Применение углов раскатки 10-30о в сочетании с настройкой валков на калибр путем осевого перемещения (вместе с кассетами) в плоскостях, параллельных оси прокатки, создают ситуацию, когда проекция давления прокатки на конструктивно ослабленное направление настроечного перемещения кассеты (свода-развода) практически полностью уравновешивается силами трения, возбуждаемыми усилием прокатки между кассетами и опорно-направляющими штангами, т. е. усилия воспринимаемые нажимными винтами механизмов сведения-разведения валков минимальны.

Потребность в мощной упорно-стопорящей функции механизмов перемещения кассет с валками, рассчитанной на давление прокатки, отпадает.

Нажимные винты выполняют лишь роль перемещения и контроля положения кассет с валками при настройке стана.

Разгрузка механизмов перемещения валков от усилия прокатки позволяет применить в них более тонкие и точные в настройке конструктивные элементы (в частности резьбы более мелкого шага).

Целенаправленное использование этого результата позволяет достигать высокой жесткости калибра максимально простыми, надежными и точными конструктивными средствами.

Повышение точности настройки стана первопричинно заложено в реализуемой схеме осевой настройки; установке калибра заданного диаметра осевым перемещением валков на свод (развод) под углом к оси стана 10-30ов плоскости ей параллельной.

Эта схема характеризуется отношением соответствующих друг другу приращений диаметра калибра ∂ dк и настроечного перемещения валков ∂ l существенно меньшим 1 и практически постоянным во всем диапазоне настройки т. е.