- Причины и методы предотвращения

- Как исправить

- Адгезия покрытий

- Определение адгезии

- Прочность адгезии

- Адгезия материалов

- Метод адгезии

- Адгезия лакокрасочных материалов

- Типичные ошибки клиентов при оценке качества ЛКП. Часть 1: Адгезия

- Адгезия

- ОШИБКА №1

- ОШИБКА №2

- ОШИБКА №3

- ОШИБКА№4

- ОШИБКА №5

- Большая Рнциклопедия Нефти Рё Газа

- Взаимодействие лакокрасочных материалов с поверхностью металла

Сегодняшняя публикация открывает серию статей на тему «Дефекты лакокрасочного покрытия». В каждой из статей цикла мы рассмотрим по одному дефекту: выясним причины его возникновения, разберемся с методами предотвращения и устранения каждого конкретного изъяна.

Открывает нашу эстафету дефект, известный как плохая адгезия.

Если лакокрасочное покрытие начало отслаиваться — мы имеем дело именно со слабой адгезией (от лат. adhaesio — прилипание). «Отваливаться» могут как отдельные слои системы, так и весь лакокрасочный слой целиком (до металла или до старого покрытия).

Причин данного дефекта достаточно много, и оплошности, приводящие к отслаиванию ЛКП могут подстерегать на любом из этапов работ. Но усвоив некоторые меры предосторожности, мы сведем вероятность ее появления к нулю.

Очевидно, что во избежание отслоения ЛКП, мы должны обеспечить прочное соединение всех слоев системы между собой: начиная с первого слоя и подложки (металла или старого покрытия), и затем каждого последующего слоя с предыдущим.

Диагностируя причины плохой адгезии, важно понимать, между какими слоями произошло расслоение. Так мы сможем наиболее точно определить корень проблемы в каждом конкретном случае. Ниже приводим десять причин плохой адгезии и десять «страховочных мер».

Причины и методы предотвращения

| Поверхность плохо очищена и обезжирена, либо выбран неправильный/некачественный обезжириватель. | В начале любых работ поверхность нужно тщательно вымыть и обезжирить. Не обезжиривайте бензином и ацетоном. Используйте специальные обезжириватели. Перед каждой следующей технологической операцией поверхность также должна быть тщательно очищена и обезжирена. |

| Поверхность не зашлифована или плохо зашлифована. Неправильно подобрана зернистость абразива (слишком мелкий). | Перед нанесением лакокрасочных материалов поверхность нужно тщательно зашлифовать абразивом рекомендуемой зернистости. В процессе шлифовки уделяйте особое внимание различным кромкам и местам перехода. Наносить шпатлевку или грунт на глянец недопустимо. |

| Иногда причиной может послужить несовместимость компонентов наносимого лакокрасочного материала с металлом (алюминий, оцинкованные поверхности) или со старым покрытием (если оно термопластично). | Наносимый материал должен быть совместим с материалом подложки. Сомнительные поверхности лучше изолировать специальными изолирующими грунтами. Вообще, каждый новый слой системы должен быть совместим с предыдущим. |

| Разбавление грунта дешевыми неоригинальными растворителями. | Старайтесь использовать только «родные» разбавители и отвердители. Не стоит на этом экономить, ведь в результате можно потерять значительно больше. И денег, и времени, и сил… |

| Нанесен слишком толстый слой краски. | Не наносите слишком толстые слои. Причем это касается всего: и акриловой эмали, и базы, и лака, и даже грунта. Соблюдайте рекомендованное время межслойной сушки. Слишком толстые слои могут быть причиной и других дефектов: грунт дает усадку, акрил «закипает», а на базе могут появиться полосы и «яблочность». |

| Пересушена базовая эмаль (если от нее отслаивается лак). Если базу передержать, то о хорошей адгезии не стоит и мечтать — лаку будет попросту не за что зацепиться. | Наносить лак на базу следует не позже, чем через 2 часа (при 20°С) после нанесения последнего слоя базы, а лучше всего минут через 15-20. Максимальное время выдержки обязательно указывается в технической документации. |

| Если отслоение происходит от грунта, возможно, он плохо высушен или плохо зашлифован. | Давайте грунту достаточное время на высыхание. В зависимости от вида и толщины слоя грунта — это может быть от 3 до 12 часов при 20°С. Точное время высыхания смотрите на банке или в технической документации. При шлифовке грунта перед покраской не используйте слишком мелкий абразив. |

| Не выдержаны пропорции при приготовлении лакокрасочного материала. | Придерживайтесь рекомендованных производителем пропорций смешивания при приготовлении ЛКМ. Они указываются на банке или в «техничке». |

| Нарушен температурный режим нанесения ЛКМ (несоблюдение «Правила 3х20»). | Соблюдайте правило «3х20». Оно заключается в том, что воздух в камере, окрашиваемая поверхность и лакокрасочный материал должны иметь температуру 20°С. |

| Если отслоение происходит на пластиковых деталях, например на бампере, то скорее всего, деталь не была изолирована специальным грунтом по пластмассе. | Пластиковые детали обязательно изолируйте специальным грунтом по пластмассе. Такой грунт обеспечивает хорошую сцепляемость с пластиком и последующими покрытиями. |

Как исправить

Для устранения данного дефекта есть только один способ — удалить поврежденные слои и нанести покрытие заново. Зачищая площадь дефекта, шлифуйте столько, сколько понадобится, пока не доберетесь до надежного слоя или до металла.

Вам также может понравиться

Адгезия покрытий

При таком процессе адгезии осуществляется притяжение разных видов веществ на молекулярном уровне. Ей могут быть подвержены и твердые тела и жидкие.

Определение адгезии

Слово адгезия в переводе с латинского обозначает сцепление. Это процесс, при котором на два вещества притягиваются друг к другу. Их молекулы сцепляются между собой. В результате для того чтобы разъединить два вещества необходимо произвести внешнее воздействие.

Данное является представляет собой поверхностный процесс, который является типичным почти для всех систем дисперсного типа. Данное явление возможно между таким, комбинациями веществ:

- жидкость +жидкость,

- твердое тело+твердое тело,

- жидкое тело + твердое тело.

Все материалы, которые начинают взаимодействовать друг с другом при адгезии, называются субстратами. Вещества, которые обеспечивают субстратам плотное сцепление получили название адгезивов.

В большинстве своем все субстраты представлены твердыми материалами, которые могут быть металлами, полимерными материалами, пластмассой, керамическим материалом. Адгезивы представлены преимущественно жидкими веществами.

Хорошим примером адгезива является такая жидкость, как клей.

Данный процесс может быть результатом:

- механического воздействия на материалы для сцепления. В этом случае для того, чтобы вещества скрепились необходимо добавление определенных дополнительных веществ и использование механических методов сцепления.

- появления взаимосвязи между молекулами веществ.

- Образования двойного электрического слоя. Такое явление происходит, когда электрический заряд переносится с одного вещества на другое.

Прочность адгезии

Прочность адгезии представляет собой показатель того, как плотно сцепляются между собой те или иные вещества. На сегодняшний день прочность адгезионного взаимодействия двух веществ можно определить, используя три группы специально-выработанных методов:

- Методы отрыва. Они подразделяются еще на множество способов определения адгезионной прочности. Для определении степени сцепления двух материалов необходимо постараться, используя внешнюю силу разорвать связь между вещества. В зависимости от скрепленных материалов здесь можно применять метод одновременного отрыва, или метод последовательного отрыва.

- Метод фактической адгезии без вмешательства в конструкцию, созданную путем сцепления двух материалов.

При использовании разных методов могут получиться различные показатели, которые зависят во многом от толщины двух материалов. Берется во внимание скорость отслаивания и угол, под которым необходимо осуществлять разъединение.

Адгезия материалов

Адгезия клея представляет собой процесс притяжения двух веществ путем механического взаимодействия из вне. Клей применяется для склеивания двух материалов в целях создания одного предмета. Прочность скрепления материалов зависит от того, какой прочностью обладает клей при соприкосновении с отдельными видами материалов. Для склеивания материалов, которые плохо взаимодействуют друг с другом, необходимо усилить действие клея. Для этого можно просто использовать специальный активатор. Благодаря нему образуется прочная адгезия.

Очень часто в современном мире приходится иметь дело со скреплением таких материалов, как бетон и металлы. Адгезия бетона к металлу является достаточно не прочной. Чаще в строительстве применяются специальные смеси, которые обеспечивают надежное скрепление данных материалов. Также не редко применяется строительная пена, которая заставляет металлы и бетон образовывать устойчивую систему.

Метод адгезии

Методы определения адгезии представляют собой способы, при помощи которых устанавливается то, как различные материалы могут взаимодействовать между собой в пределах определенной специфики.

Разные строительные объекты и бытовые приспособления созданы из материалов, которые скреплены между собой.

Для того чтобы они функционировали в нормальном режиме и не нанесли вреда необходимо тщательно контролировать уровень адгезии между веществами.

Измерение адгезии осуществляется при помощи специализированных приборов, которые позволяют на производственном этапе определить, как прочно изделия прикрепляются друг к другу после использования тех или иных методов скрепления.

Адгезия лакокрасочных материалов

Адгезия лакокрасочных покрытий представляет собой сцепление краски с различными материалами. Чаще всего встречается адгезии лакокрасочного вещества и металла. Для того чтобы покрыть металлические изделия слоем краски изначально проводятся тесты взаимодействия двух материалов.

Учитывается то, каким слоем необходимо нанести лакокрасочное вещество для того, чтобы определить его степень адсорбции. В последующем определяется уровень взаимодействия красящей пленки и материала, которым она покрывается.

Типичные ошибки клиентов при оценке качества ЛКП. Часть 1: Адгезия

5/07/2017

Оглавление:

На первый взгляд может показаться, что главная проблема и цель специалистов любой производственной компании — создание качественного продукта, способного удовлетворить потребности рынка.

Разумеется, это так! Однако — главная, не значит — единственная… Любой предприниматель, обладающий достаточным опытом, отлично знает, насколько важен в бизнесе, так называемый, «человеческий фактор».

Мы полностью разделяем эту точку зрения.

За годы работы специалистам компании АО «ПКФ-СПЕКТР» приходилось не раз сталкиваться с недоразумениями, вызванными недостаточной осведомленностью наших клиентов о тех или иных технологических особенностях нанесения или проверки качества ЛКП.

В итоге из-за неправильного окрашивания или некорректных замеров, некоторые заказчики делали ошибочные выводы о качестве продуктов АО «ПКФ-СПЕКТР».

Конечно это не вина клиентов, ведь порой даже профессионал, долгое время проработавший в данной сфере, не застрахован от ошибок.

Серия статей «Типичные ошибки клиентов» расскажет потенциальному покупателю о том, как правильно произвести те или иные измерения, а также как избежать дефектов покрытия и последующих ложных выводов о «низком качестве материала». Забегая вперед скажем: наше предприятие дорожит своей репутацией, а это значит, что абсолютно ВСЕ заявленные характеристики полностью соответствуют действительности.

Адгезия

Адгезия, или говоря иначе «прилипание материала», является одной из самых главных характеристик защитного покрытия.

Вследствие нарушения технологии процесса окрашивания или некачественной подготовки поверхности, этот параметр может существенно измениться по сравнению с данными, указанными производителями краски.

Для удобства восприятия мы представили информацию о самых распространенных ошибках нанесения или измерения этого показателя в формате «ошибка — комментарий специалиста».

ОШИБКА №1

Нанесение материала на гладкий металл с невысокими значениями шероховатости.

Одним из ярких примеров неправильного нанесения защитного покрытия является окрашивание «гладких» металлических поверхностей. С такой проблемой вполне можно столкнуться при антикоррозионной защите конструкции, содержащей детали, изготовленные из листовой стали.

Недавно приобретенные листы могут иметь практически зеркальную поверхность, без каких-либо значимых внешних дефектов. Конечно, подобный внешний вид изделий, изготовленных из черного металла, является скорее исключением из правил. Однако это очень хорошо иллюстрирует данный тип ошибки.

Для сохранения заявленного производителем срока службы эмали, окрашиваемая поверхность должна иметь определенную степень шероховатости (содержать микроцарапины, бороздки и т.д). Это требование обусловлено природой физико-химических процессов, проходящих при сцеплении защитного покрытия с металлической основой, а не качеством краски.

При игнорировании данного требования, нанесенная на изделие эмаль по прошествии непродолжительного времени начнет отслаиваться крупными кусками, словно металлическая обертка.

В настоящее время Российские и международные нормативно-правовые документы не содержат четко определенных минимальных значений шероховатости окрашиваемого металла.

Для примера обратимся к ГОСТу 9.032-74 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные». В приложении 2 данного документа в зависимости от класса покрытия представлены лишь значения максимальной шероховатости, в то время, как минимальные значения отсутствуют.

Другой, часто используемый нормативный документ ИСО-8501-1 – «Подготовка стальной основы перед нанесением красок и подобных покрытий – Визуальная оценка чистоты поверхности» также лишен конкретных значений шероховатости.

Исходная степень загрязнения металлической поверхности, равно как и финальная оценка качества обработки металла, оценивается визуальным способом «на глаз» путем сравнения внешнего вида обработанного металла с эталонными образцами (фотографиями).

ВАЖНО: Наиболее оптимальным способом получения нужной адгезии эмали к металлической основе является предварительная механическая обработка.

Исходя из конкретных условий окрашивания, металлические поверхности можно обрабатывать пескоструйным или дробеструйным способом, а также с помощью ручных инструментов.

Подобной обработки будет вполне достаточно, чтобы поверхность металла приобрела нужные для надежного сцепления краски свойства.

ОШИБКА №2

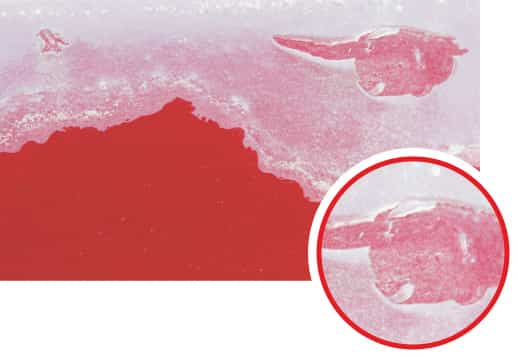

Некачественная очистка окрашиваемой поверхности от масленой пленки, грязи и других загрязнений.

Помимо определенных значений шероховатости, изделие, подвергаемое окрашиванию, должно также иметь и должную степень очистки от смазки, масел, грязи — всего, что может негативно повлиять на параметры адгезии. Для примера рассмотрим реальный случай, описанный на одном из форумов, посвященных проблемам окраски.

ПРИМЕР: Окрашиванию подвергалась небольшая технологическая емкость, изготовленная из углеродистой стали. Специалисты компании проводили предварительное обезжиривание поверхности с помощью обычного бензина.

После высыхания изделие было окрашено. Однако, очень скоро свежее покрытие в некоторых местах начало отслаиваться от металлической подложки.

Причиной такого поведения эмали послужило наличие масленой пленки, плохо различимой невооруженным глазом.

К сожалению, подобные примеры не редкость. Они обусловленные недостаточным опытом специалистов и невысокой общей культурой производства.

ГОСТ 9.402-2004 содержит не только распространенные технологические схемы подготовки поверхности, но и подробно описывает методы контроля ее чистоты. На этом пункте стоит остановиться поподробнее, поскольку подобная информация точно будет полезна будущим клиентам. Важной частью данного ГОСТа является Таблица 19.

6.4 Контроль качества обезжиривания

6.4.1 Качество обезжиривания должно соответствовать требованиям таблицы 19.

| Степень обезжиривания | Время до разрыва пленки воды при испытании методом смачиваемости, с | Наличие масляного пятна на фильтровальной бумаге при испытании капельным методом | Наличие темного пятна на салфетке при испытании методом протирки |

| Первая | Более 30 | Отсутствует | Слабо выраженное, расплывчатое |

| Вторая | Менее 30 | Слабо выраженное, расплывчатое | Явно выраженное |

Конечно, бывают случаи, когда довольно проблематично выполнить оценку обезжиривания поверхности методом смачиваемости (при окраске объемных сооружений — баков, цистерн или изделий с высоко расположенными поверхностями). Однако всегда можно выбрать аналогичный способ — капельный или метод протирки.

СОВЕТ: При обезжиривании поверхностей растворителем с помощью ветоши как можно чаще ее меняйте во избежание появления масленых пленок на поверхности металла.

Также настоятельно рекомендуем производить последующую проверку качества выполненных работ в строгом соответствии с ГОСТ, наиболее подходящим под конкретное изделие методом.

В случае, если окрашивание происходит более чем через 6 часов после обезжиривания рекомендуется повторно проверить состояние поверхности.

ОШИБКА №3

Наличие влаги на окрашиваемой поверхности.

На упаковке с материалом написано, что он легко может защитить металл от постоянного воздействия воды? Конечно, может! Однако, это вовсе не означает что его можно наносить на влажную поверхность… Недостаточная адгезия защитного покрытия, связанная с нанесением эмали на влажную поверхность, встречается не так уж и часто. Однако подобная ошибка все же имеет место быть…

ПРИМЕР: Обычно такая ситуация может сложиться в том случае, когда перед специалистами стоит задача произвести окрашивание поверхности в сжатые сроки.

Проект постройки ангара или парка резервуаров затянулся и заказчик требует ввести конструкции в эксплуатацию как можно быстрее…

В частности некоторые организации вынуждены производить покраску объектов в условиях отрицательных температур или повышенной влажности (при частых дождях и т.д).

Даже тонкий слой влаги, образовавшийся на металле способен свести на нет все усилия маляров и привести к нарушению технологии со всеми вытекающими последствиями…

СОВЕТ: По возможности следует воздерживаться от окрашивания в зимнее время.

Если иного выхода нет, то необходимо следовать нескольким несложным правилам: не проводить работы при потеплении, не красить при температуре воздуха плюс-минус 5 градусов, использовать горелки, для гарантированного удаления влаги или инея с металла, применять только материалы, предназначенные для отрицательных температур. Если защищаемые конструкции находятся в районах с повышенным количеством осадков, нужно отложить работы по нанесению ЛКП до момента прекращения осадков (красить по сухому металлу).

ОШИБКА№4

Несоответствие реальной толщины слоя эмали и рекомендованной.

В технологии окрашивания не бывает мелочей. Такие данные как температура нанесения эмали, время межслойной сушки и толщина слоя являются не формальными цифрами инструкции, а насущной необходимостью.

При нанесении защитного материала на металлическую поверхность очень важно постоянно контролировать толщину мокрого слоя. Чтобы вычислить этот параметр исходя из значений толщины сухого слоя, представленной в технологической карте производителя, необходимо воспользоваться следующей формулой:

где ТМС — толщина мокрого слоя, ТСС — толщина сухого, указанного в технологической карте краски, % ОСН — объемное содержание нелетучих веществ.

ПРИМЕР: Используя данную формулу, рассчитаем толщину мокрого слоя для материала АнтикорУретан™. Согласно документации на данную эмаль, рекомендуемая толщина одного слоя составляет 40-50 мкм, объемная доля нелетучих веществ — 50%.

Таким образом, произведя простейшие вычисления, получаем значение мокрого слоя равное 100мкм. Оно должно сохраняться в любой точки окрашиваемого изделия и контролироваться специалистом на протяжении всего процесса окрашивания. Халатное отношение к данному вопросу, равно как и сознательное завышение толщины слоя, способно привести к серьезным дефектам поверхности и снижении адгезии.

СОВЕТ: Для получения качественного покрытия обязательно контролируйте толщину мокрого слоя с помощью специального измерительного оборудования — гребенчатого и колесного калибра, описанного в ISO 2808:2007. Благадоря небольшим габаритам подобные инструменты можно применять непосредственно на объектах.

ОШИБКА №5

Неправильная оценка показателей адгезии

В первых четырех вариантах мы приводили примеры нарушения технологического процесса окрашивания и последующих проблем с низкой адгезией ЛКП. В таких ситуациях действительно отмечается низкий балл адгезии краски к подложке. Однако в нашей практике встречались и несколько иные случаи.

ПРИМЕР: Вы приобрели защитный материал той или иной фирмы и хотите проверить, насколько надежно краска держится на металле. Возникает единственный вопрос — как? Кто-то старается найти необходимый нормативный документ, другие же полагаются на совет «опытного человека».

В итоге свежая краска нещадно царапается острыми металлическими предметами, ключами, крепежом и другими металлическими изделиями.

Разумеется, что после этого эмали выносится весьма неутешительный приговор, а менеджеры компании-производителя сразу же превращаются в недобросовестных продавцов.

Чтобы избежать плачевных результатов заведомо некорректных способов проверки, мы рекомендуем опираться не на слова «опытных специалистов», а на официальные стандарты, в которых жестко прописан механизм проверки адгезии.

| 31149-2014 | Решетчатый надрез | Менее 250 мкм |

| 32702.2-2014 | Х-образный надрез | Более 250 мкм |

| 32299-2013 | Отрыв образца | Не нормируется |

Коротко рассмотрим каждый из методов.

Метод решетчатого разреза может применяться как в лабораторных условиях, так и непосредственно в условиях окрашивания. Для определения адгезии, поверхность лакокрасочного покрытия нарушают специальным прибором с режущей(ми) кромкой. Взаимное расположение царапин (бороздок) внешне напоминает сетку.

После этого, на испытуемую поверхность наклеивают специальную липкую ленту. По истечении определенного времени ленту удаляют. Каждому баллу адгезии соответствует определенное количество «оторванных» элементов покрытия. Чем слабее адгезия эмали, тем больше элементов краски отделяется от металла.

Результаты оцениваются в соответствии с рисунками, представленными в ГОСТ.

Испытание покрытия методом Х-образного надреза выглядит аналогично. Единственное существенное отличие заключается в самой форме надреза. Вместо множества пересекающихся линий в данном случае используется всего две бороздки, прорезаемые ножом. Результаты также оцениваются визуально, путем сравнения полученной картины с «эталонами».

Совершенно иначе выглядит механизм испытания адгезии методом отрыва. Для определения значений адгезии используется специальное устройство, фиксирующее силу отрыва образца и деталь – «грибок».

Металлический грибок с помощью клея надежно сцепляется со слоем краски, после чего специальным прибором происходит его отрыв (с фиксацией потребовавшегося усилия).

К преимуществам метода относят возможность количественной, а не качественной оценки результатов.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Адгезия эмалей на поверхности листового железа была исследована Дитцелем17 путем определения гальванических потенциалов расплавов силикатов ( или боратов) относительно различных металлов. [1]

- Адгезию эмали в маркировочных изображениях к пластмассовой, керамической или металлической подложке проверяют путем пятикратной протирки изображений сухим тампоном при сильном нажатии ногтем и протиркой тампоном, смоченным спирто-бензиновой смесью. [2]

- Определение адгезии эмали РїСЂРѕРёР·РІРѕРґСЏС‚ РІ двухслойном покрытии ( РіСЂСѓРЅС‚ Рё эмаль) РїСЂРё толщине пленки комплексного покрытия 35 — 40 РјРєРј. [3]

�спользование никелевой обработки улучшает адгезию эмали с подложкой благодаря доведению до минимума образования окислов железа; однако следует отметить, что некоторое количество окислов железа необходимо для обеспечения сцепления между эмалью и металлом. В наиболее распространенном методе испытания на прочность сцепления образец эмалированного металла разрушают под действием изгиба, кручения или удара. В худшем случае при удалении эмали остается светлая и блестящая поверхность металла; чаще на поверхности металла образуется темный сцепляющий слой с остатками эмали. При испытании отливок нельзя разрушить подложку, и в этом случае оценку прочности сцепления производят посредством падающего груза на эмалированную поверхность. [4]

Цементирующая способность лака РџР-933 превышает адгезию эмали Рє меди. Жесткие пропиточные лаки значительно снижают СЃСЂРѕРє службы системы эмальпровод — пропиточный лак. [6]

РџСЂРё взвешенной оценке вкладов разных гипотез РІ объяснение механизмов адгезии эмали РЅР° стали напрашивается вывод, что РІ РѕСЃРЅРѕРІРµ явления адгезии РІ целом лежат РґРІР° фактора: химическая СЃРІСЏР·СЊ — как качественный Рё гальваническая РєРѕСЂСЂРѕР·РёСЏ — как количественный факторы. [8]

РџСЂРё перекраске автомобилей, подвергавшихся полировке СЃРё-ликоно-восковыми полирующими средствами, наблюдались некоторые затруднения, Р° именно: адгезия эмалей или лаков была недостаточной, Р° нанесенные покрытия сползали, образуя неровную поверхность, если даже старая краска удалялась сольвент-нафтой, толуолом или четыреххлористым углеродом. Рто зависит, РїРѕ-РІРёРґРёРјРѕРјСѓ, РѕС‚ трудности удалить СЃ окрашиваемой поверхности последние следы силиконовых соединений. [9]

С этих позиций лучшими могут считаться НКТ, футерованные стеклоэмалью. Прочность и адгезия эмали высоки. Сколы в процессе спускоподъемных операций и транспортировки не наблюдаются. [10]

С этих позиций лучшими могут считаться НКТ, футерованные стеклоэмалью. Прочность и адгезия эмали высоки. Сколы в процессе спускоподъемных операций и транспортировки не наблюдаются. [11]

Проверяют, соответствуют ли пропиточные лаки и эмали данным чертежей. Проверяют температуру, время сушки, сопротивление изоляции, адгезию эмалей к поверхности обмоток, качество покрытий. [12]

РџСЂРё изыскании электроизоляции, удовлетворяющей техническим требованиям, были опробованы также эмалевое покрытие РР’-55 Рё покрытие РЅР° РѕСЃРЅРѕРІРµ РєРѕСЂСѓРЅРґР° СЃ алюмофосфатным цементом. Увеличение слоя эмали сверх 40 — 50 РјРє РїСЂРёРІРѕРґРёС‚ Рє резкому снижению термической стойкости Рё адгезии эмали, Р° также Рє ее скалыванию. [14]

Страницы: 1 2

Взаимодействие лакокрасочных материалов с поверхностью металла

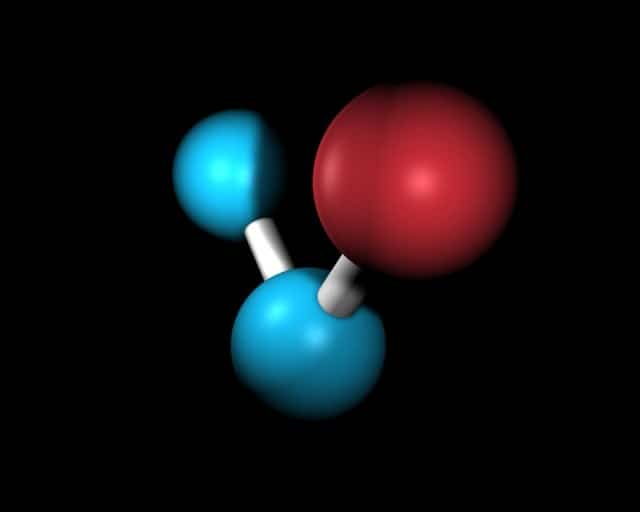

Защитные свойства лакокрасочных покрытий зависят в первую очередь от характера взаимодействия лакокрасочного материала с подложкой, т.е. от типа и интенсивности возникающих между ними связей. Непременное условие формирования покрытия – смачивание поверхности подложки лакокрасочным материалом.

Для обеспечения взаимодействия разнородных материалов, в частности краски и металла, между ними необходим контакт.

Поскольку действие сил, обеспечивающих физические и химические связи металла с полимером, проявляются на расстоянии не более 0,5 нм (это приблизительно равно диаметру молекулы воды), то контакт может произойти, если зазор между пленкой жидкой краски и металлом будет не более 0,5 нм. Связи, возникающие между краской и металлом, называются адгезионными связями.

Адгезия – это явление, заключающееся в установлении связи между пленкой краски и подложкой, на которую она нанесена.

При этом возникают различные по природе связи: химические с энергией от 50 до 1000 кДж/моль, водородные, электростатические, молекулярные (силы Ван-дер-Ваальса) с энергией до 50 кДж/моль, а также связи, вызванные механическим зацеплением краски в неровностях окрашиваемой поверхности.

- Количественно об адгезии обычно судят по величине адгезионной прочности А, которая по сути представляет собой работу, затраченную на разрушение адгезионных связей. Адгезионную прочность условно можно представить как произведение средней единичной адгезионной связи E на число связей n, приходящихся на единицу площади контакта:

- A = n · E

- Наиболее высокой адгезионной прочностью обладают покрытия из моно- и олигомерных пленкообразователей, превращаемых в полимерное состояние непосредственно на подложке.

В адгезионном взаимодействии существенна также и роль подложки. По адгезионной активности различные металлы ведут себя по-разному. Как правило, адгезионная прочность уменьшается в ряду:

медь > углеродистая сталь > легированная

сталь > алюминий > цинк > олово > свинец.

Адгезия зависит от условий формирования покрытия. Повышение температуры улучшает адгезионное взаимодействие, если, конечно, это не сопровождается деструкцией лакокрасочного материала. Лучшей адгезии способствуют ультразвуковое и радиационное воздействия.

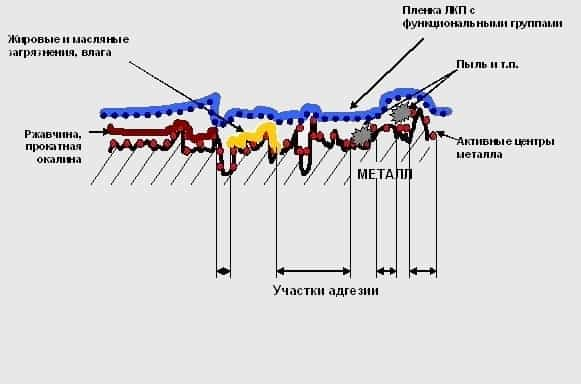

На полноту контакта краски и подложки, на качество их взаимодействия влияют следующие основные свойства окрашиваемой поверхности.

Чистота поверхности. Поверхность практически всех твердых тел содержит различные загрязнения.

Типичными загрязнениями металлов являются оксиды в виде прокатной окалины и ржавчины. Наибольшую опасность с точки зрения коррозии вызывает окалина, представляющая собой смесь оксидных соединений железа: вьюстита FeO, магнетита Fe3O4 и гематита Fe2O3.

Окалина имеет более положительный электродный потенциал в водных растворах по сравнению с потенциалом железа, поэтому в воде, во влажной атмосфере, в растворах солей при наличии окалины наблюдается интенсивная коррозия стали на участках с разрушенной окалиной.

Окалина довольно прочно сцеплена с металлом, и ее удаление является наиболее трудоемкой частью очистных работ.

Ржавчина – гадратированные оксиды железа; ее присутствие приводит к снижению адгезии покрытий и, кроме того, усиливает осмотическое проникновение воды под пленку краски вследствие наличия в ней растворимых продуктов.

Неизбежным загрязнением на металлах является вода. В зависимости от адсорбционной активности металла и влажности воздуха количество воды на поверхности металла может составлять от нескольких монослоев до десятков монослоев.

Энергия связи молекул адсорбированной воды с поверхностью металла уменьшается по мере удаления от поверхности. Температурная область десорбции воды составляет для различных металлов от 250 до 430˚C, т.е.

в обычных условиях на поверхности металла всегда имеется влага.

Таким образом, при нанесении на металлические поверхности лакокрасочный материал практически всегда (даже после очистки) контактирует не с металлом, а с его кислородными или иными соединениями и адсорбированной водой.

Адсорбированная вода всегда имеется также на поверхности и других материалов – бетона, пластмасс, резины, дерева. Кроме того, в связи со щелочностью поверхность многих строительных материалов загрязнена карбонатами за счет диоксида углерода воздуха.

Загрязнения в виде жиров, консервационных масел и смазок, остатков полировочных паст, охлаждающих эмульсий и т.п. ухудшают условия смачивания поверхности лакокрасочными материалами и, следовательно, ослабляют взаимодействие краски с подложкой, что отрицательно сказывается на адгезии будущего покрытия.

В случае окрашивания полимерных материалов на поверхность иногда вытесняются низкомолекулярные фракции и свободные мономеры. Наличие таких загрязнений, несовместимых с функциональными группами связующего, особенно отрицательно сказывается на адгезии будущего покрытия.

В случае окрашивания полимерных материалов на поверхность иногда вытесняются низкомолекулярные фракции и свободные мономеры. Наличие таких загрязнений, несовместимых с функциональными группами связующего, особенно отрицательно сказывается на адгезионной прочности покрытий.

Даже после тщательного обезжиривания поверхности и удаления продуктов коррозии на ней могут оставаться другие загрязнения, в частности, пыль от разрушения частиц абразива, соли морской воды или атмосферы, остатки прежней краски и т.п. Они должны удаляться с поверхности по возможности более тщательно, т.к. растворимая их часть вызывает осмотическое проникновение воды, а нерастворимые частицы ослабляют контакт краски с поверхностью.

Рельеф поверхности. Рельеф поверхности окрашиваемого объекта связан с исходными дефектами поверхности и условиями обработки.

Дефекты поверхности образуются при изготовлении деталей и конструкций; к ним относятся: заусенцы, вмятины, острые кромки, сварочный град, остатки флюсов, неровности сварных швов и т.п. Дефекты поверхности приводят к разнотолщинности покрытий, возникновению анодных и катодных участков, непрокрашенных участков и, в конечном итоге, преждевременному разрушению покрытия коррозии.

При оценке рельефа с точки зрения подготовки поверхности обращают внимание, главным образом, на шероховатость поверхности. Необходимо добиваться оптимальной шероховатости применительно к конкретному виду покрытия. Шероховатость поверхности может влиять на свойства будущего покрытия и положительно, и отрицательно.

С одной стороны, увеличение шероховатости приводит к увеличению поверхности контакта между краской и подложкой, а отсюда и к увеличению адгезии.

Например, соотношение между площадями кажущейся поверхности (определенной по ее геометрическим размерам) и истинной составляет для полированной стали около 1,4, а для стали после абразивоструйной обработки может достигать 10.

С другой стороны, увеличение шероховатости ведет к повышенному (не всегда оправданному) расходу лакокрасочных материалов. При наличии чрезмерной шероховатости подложки ее рельеф может проявляться также в волнистости покрытия, причем тем больше, чем тоньше пленка.

Это ведет к повышенному грязеудержанию на покрытии и, отсюда, к снижению его декоративных свойств.

Следует учитывать также, что при чрезмерной шероховатости подложки лакокрасочный материал, особенно при повышенной вязкости, может не проникать в глубокие и узкие впадины на окрашиваемой поверхности.

Имеются различные способы получения требуемой шероховатости подложки: выбор способа обработки; выбор материала, размера и формы частиц абразива; изменение энергии удара частиц и др. Шероховатость поверхности после абразивоструйной обработки оценивают по стандарту ИСО 8503.

Поверхность металла содержит беспорядочные неровности с выступами и впадинами, трудно поддающимися описанию.

Рекомендуется различать “волнистость” (“рябь”), получаемую при обработке относительно круглыми частицами абразива (например, литой дробью) и “шероховатость” , получаемую при использовании абразива с острыми краями (например, купершлака).

В первом случае используют компараторы (эталоны сравнения) S (Shot), во втором – компараторы G (grit). Интервалы визуальных оценок по компараторам характеризуются как “тонкий”, “средний” и “грубый”.

Для количественной оценки шероховатости используют параметры hу при оценке с помощью микроскопа и Rу при оценке с помощью профилографа.

Природа материала. Сточки зрения характера взаимодействия окрашиваемого материала с краской природу материала можно характеризовать двумя свойствами: сродством материала к воде (т.е. его гидрофильность или гидрофобность) и величиной поверхностной энергии.

Металлы по своей молекулярной структуре гидрофобны, однако, присутствие оксидов и других сорбированных соединений может придать гидрофильность их поверхности.

В зависимости от вида применяемого материала требуется соответствующая поверхность: под водные краски – гидрофильная, под краски на гидрофобных пленкообразователях – гидрофобная.

Гидрофилизация поверхности достигается обезжириванием, нанесением конверсионных покрытий; гидрофобизация – обработкой различными поверхностно-активными веществами, аппретированием и т.п.

Поверхностная энергия твердых тел, служащих подложкой, во многом определяет такие важные свойства, как смачивание, растекание, адгезия и др. Как правило, жидкости тем лучше смачивают подложку, чем выше ее поверхностная энергия.

Поверхностная энергия, как и степень гидрофильности или гидрофобности, может быть существенно изменена путем модификации, например, обработкой силанами, оксидированием, фосфатированием, азотированием и другими методами.

Рассказать друзьям: