- Новая болгарка

- Старая болгарка

- Особо редкие причины искрения УШМ

- 6 опасных ошибок при работе с болгаркой, которые лучше не совершать

- 1 Установка диска увеличенного размера

- 2 Использование дешевых «неродных» дисков

- 3 Работа без кожуха

- 4 Неправильное направление реза

- 5 Повреждение кабеля

- 6 Плохо затянутые крепления

- Выделение опасных веществ при термической резке

- Вредные выбросы, образующиеся при термической резке металла и их влияние на организм человека

Болгарка (УШМ) искрит и пахнет горелым — причины происходящего. Почему искрит новый инструмент. Почему искрит старый инструмент. Основные причины и методы устранения неисправностей. Редкие причины искрения УШМ.

Что делать, если после включения болгарка начала сильно искрить?

Причин искрения угловой шлифовальной машинки может быть несколько, важно сразу определить правильный вариант и действовать согласно чёткому плану.

Новая болгарка

Первое включение нового инструмента в большинстве случаев сопровождается лёгким искрением и запахом горелого пластика. И в этом нет ничего страшного, потому что у нового инструмента всегда новые комплектующие, которые просто ещё не притёрлись.

В данном случае мы говорим о новых щётках и якоре болгарки. Достаточно поработать инструментом 10-15 минут, и запах с искрением станут меньше или совсем пропадут. Поэтому бежать обратно в магазин с требованием вернуть деньги или поменять товар совершенно нет необходимости.

Старая болгарка

Другое дело, если искрить и вонять горелым начала угловая шлифмашина, которой вы пользуетесь уже не первый год. Здесь нужно понимать конструкцию коллекторных двигателей и разбираться в проблеме более детально. Понадобится разборка инструмента и доступ к его внутренностям.

Какие могут быть причины:

- Щётки. Они могут банально стереться. Распространённая проблема у часто эксплуатируемого инструмента. Визуально это очень легко определить. Они могут быть сколоты или не подходить по размеру, если вы когда-то заменяли их наугад. Пружинки щёток должны быть целыми и не мятыми, а контактный проводок внутри них не должен быть перебитым или перегоревшим. Если наблюдается что-то из описанного выше, то обе щётки заменяются, даже если проблема возникла только с одной из них.

- Якорь. От длительной работы, перегрузок или использования щёток не того размера ламели якоря могут покрываться гарью или забиваться графитовой крошкой. Нагар ухудшает сцепление с щётками и увеличивает сопротивление якоря, а пыль от щёток замыкает контакты между ламелями, что в конечном итоге приводит к возникновению искр. Якорь нужно аккуратно зачистить деликатной наждачкой или грубой тканью. Если это не помогает, то его нужно «прозвонить» тестером на наличие пробоя на корпус. Для этого каждую ламель якоря замыкают на корпус якоря. Если якорь пробит, то только его замена устранит искрение болгарки. Стоимость нового якоря примерно равна половине стоимости самой УШМ.

- Статор. Самое последнее, что стоит проверить. Поломка статора — весьма редкое явление, но и оно имеет место быть. Особенно если болгарка постоянно перегревается от перегрузок. Нужно заметить, что ремонт или перемотка обмоток статора выполняют в специальных сервисных центрах. В домашних условиях этого лучше не делать, если не разбираетесь в электротехнике.

Особо редкие причины искрения УШМ

- Битые подшипники приводят к разбалансировке шпинделя и битью якоря о щётки, что приводит к искрению.

- Неустойчивая электросеть, когда напряжение может меняться от 220 В до 170 В.

Зная причины искрения болгарок вы можете адекватно оценить ситуацию, принять правильные решения и даже самостоятельно устранить некоторые виды неисправностей.

| Выбор УШМ — Болгарки | |

| Выбор болгарки | |

| Выбираем перфоратор |

| Смесители, лучшие из лучших Торговые компании предлагают потребителям разные виды смесителей. Среди них обязательно найдется тот, который подойдет вам по конструкции, цене и дизайну Подробнее |

| Как остеклить дом и где выбрать окна? Холод, шум, пыль – все это мешает спокойно жить в своем доме. Чтобы устранить недостатки требуется заменить балкон или остеклить лоджию. Подробнее |

| Дренажные насосы Сфера применения дренажных насосов достаточно широка. Они используются в бытовых целях, в строительстве, в сельском хозяйстве и т.д. Подробнее |

| Какой выбрать телевизор Телевизор — это одна из немногих вещей, которая со временем сама по себе не стареет и не исчезает под тенью новых технологий и разработок, а лишь только усовершенствуется… Подробнее |

| Дверной глазок: взгляд сквозь дверь На сегодняшний день дверной глазок можно назвать незаменимой вещью для каждого человека. Ведь он позволяет увидеть то, что происходит за входной дверью, которая по определению должна защищать от непрошеных гостей… Подробнее |

| Что такое антипорог? У каждого человека в жизни когда-нибудь появляется свое жилье и непременно он задумывается о том, чтоб помещение которое ему принадлежит было безопасным для проживания… Подробнее |

| Рулонные шторы День-Ночь: особенности, преимущества и критерии выбора Многие люди при оформлении окон в различных помещениях используют шторы День-Ночь. В чем их преимущества, как их выбрать. Подробнее |

| Дровяное отопление, от какой печи плясать Что выбрать для дровяного отопления загородного дома или дачи: Русскую печь, печь-камин, каминную-топку или печку длительного горения, рассмотрим плюсы и минусы этих незаменимых устройств… Подробнее |

| Что такое экологическая безопасность? Подробнее |

| Натяжные потолки в детскую Важнейшая часть квартиры — натяжной потолок в детскую комнату. Подробнее |

6 опасных ошибок при работе с болгаркой, которые лучше не совершать

Угловая шлифовальная машина или, как ее называют в простонародье, болгарка — это лучший инструмент для продольного и поперечного распила металлических конструкций, не говоря уже о «профильной» шлифовке.

При правильном ее использовании можно сделать работу быстро и качественно, а при неправильном… Профессионалы знают, что это один из самых опасных электроинструментов: скорость вращения диска может достигать 12 000 об/мин.

Какие серьезные ошибки обычно допускают при работе с болгаркой?

1 Установка диска увеличенного размера

Для каждого устройства подходит определенный размер шлифовального диска, что указано в паспорте болгарки.

Если напротив строки «режущий диск» стоит значение 125 мм, то это означает, что 125 мм — это максимальный диаметр шлифовального диска, который можно поставить на прибор.

Нередко бывает, что оператор ставит на болгарку диск большего размера, чтобы резать более толстый металл или более габаритную конструкцию. Чем это опасно?

Во-первых, чтобы поставить диск большего размера, придется снять защитный кожух, так как диск может попросту не влезть. Оператор лишается защиты, и в случае повреждения диска, может получить травму от осколков.

Во-вторых, увеличивается вероятность повреждения режущего диска из-за несовместимости оборотов.

Отметим, что для каждого размера диска есть свои допустимые показатели оборотов УШМ, на которых они будут работать: для кругов до 125 мм диаметром 11000 — 12000 об/мин, для кругов до 180 мм диаметром 8000 — 8500 об/мин, для кругов до 230 мм диаметром 6700 об/мин.

То есть большими кругами можно резать на пониженных скоростях, а маленькими на повышенных. Стоит отметить, что линейная скорость кромки круга не должна быть больше 80 м/с, поэтому при увеличении диаметра нужно снижать обороты. На высоких оборотах большой диск разлетится на части, что несет в себе опасность оператору.

Вывод: ни в коем случае не превышайте максимальный размер режущего диска. Если необходимо резать толстый металл, то лучше приобрести устройство под крупные диски, например, ЗУБР УШМ-П230-2100 ПВ.

2 Использование дешевых «неродных» дисков

Иногда, чтобы сэкономить, оператор ставит на устройство дешевый диск. Зачастую такие круги бывают кривыми или материал их исполнения очень мягкий. И в том и в другом случае диск при резке металла (особенно толстого) разлетается по помещению, как тополиный пух в мае.

Чтобы избежать поломки круга и обезопасить себя, используйте алмазные и металлические диски хорошего качества. Лучше всего приобретать фирменные диски известного бренда — например, для устройств со 125-м диском подойдет универсальный Bosch Standard for Metal 125×1.6×22.23.

Это не значит, что диски Лужского абразивного завода покупать не стоит. Но вот неизвестные иностранные бренды, которые продавцы любят представлять как «качественный «китай» лучше все же игнорировать.

Вывод: использование дешевых кругов приведет к лишним растратам и к вероятности получения травмы. Лучше использовать оригинальные качественные круги.

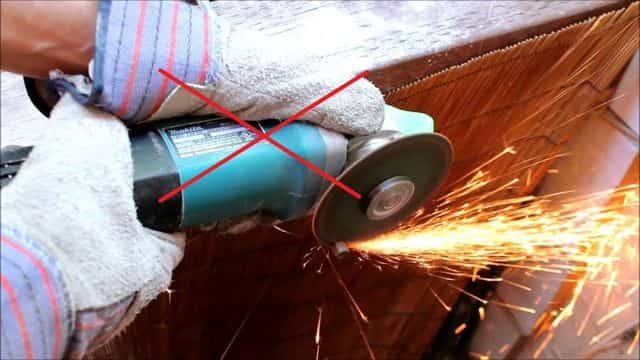

3 Работа без кожуха

Многие бесстрашные строители пренебрегают техникой безопасности и работают без защитного кожуха на болгарке. Однако во время работы существует вероятность того, что диск закусит, и в момент толчка круг разлетится на осколки, поражая все вокруг. Защитный кожух примет на себя основной удар, а его отсутствие чревато травмами (а в некоторых случаях летальным исходом) для оператора.

Еще одной ошибкой является игнорирование средств индивидуальной защиты, таких как защитные очки или маска, а также наушники. Летящий фрагмент диска очки вряд ли остановят, а вот от искр уберегут. Ну и, конечно, удерживать болгарку перчатками гораздо удобнее, чем голыми руками.

Согласно нормативам, допустимый уровень шума при работе с электроинструментом составляет 80 дБ. Свыше данного показателя человек должен надевать средства защиты слуха. Отметим, что средняя шумность болгарок составляет 90 — 100 дБ, что означает, что каждый, кто работает с УШМ, должен защитить свои органы слуха наушниками.

Вывод: перед началом работы проверяйте наличие защитного кожуха на устройстве, а также надевайте очки и наушники.

4 Неправильное направление реза

Многим работникам неудобно, когда во время реза металла искры летят на них. Из-за этого якобы плохо видно линию реза, поэтому дольше приходится выполнять работу. По этой причине многие режут искрами «от себя». Строгих правил на этот счет нет, но мы все-таки за вариант «на себя».

При работе искрами «от себя» вращение диска производится в нашу сторону. Если диск закусит и болгарку вырвет у нас из рук, то траектория полета диска будет направлена в нашу сторону.

Диск на скорости 11000 об/мин с легкостью разрезает все на своем пути, и тело оператора не станет для него преградой.

Поэтому резать нужно всегда искрами «на себя» — в этом случае диск вылетит вперед и не повредит человека.

Бытует мнение, что рез искрами «на себя» может привести к воспламенению одежды. Эта проблема решается использованием плотной спецодежды при работе с электроинструментом, которую можно недорого купить в любом строительном магазине.

Вывод: резать металл нужно только искрами «на себя», надев при этом подходящую спецодежду.

5 Повреждение кабеля

Повреждение кабеля питания часто является причиной выхода из строя устройства или получения травм человеком.

Такое может произойти в следующем случае: во время работы болгарки пропадает контакт в кабеле, что приводит к отключению устройства. Человек не поймет в чем дело и одной рукой начинает дергать кабель.

Если в этот момент была зажата кнопка запуска, то при поступлении питания устройство резко запустится и человек может выпустить агрегат из рук.

Наиболее частым повреждением кабеля является его перелом в месте соединения с вилкой или на входе в болгарку. Заметив такую «неприятность», лучше сначала отремонтировать шнур питания и только после этого возобновлять работу.

Вывод: перед началом работы всегда проверяйте кабель на наличие повреждений. На строительной площадке, где много людей, старайтесь его подвешивать, а не оставлять на земле, чтобы он меньше подвергался механическим нагрузкам.

6 Плохо затянутые крепления

За надежную фиксацию режущего диска отвечает крепежная гайка. Плохо затянутая гайка может привести к перекосу круга во время реза, что в свою очередь может попросту разорвать диск. Чаще всего такая «неприятность» случается при смене кругов, когда человек спешит, потому что простаивает работа. Спешка в этом случае часто приводит попаданию в лазарет владельца устройства.

Чтобы проверить, нет ли большого люфта диска, возьмите за его кромку и поводите из стороны в сторону. Если отклонения больше 3 мм, затяните гайку потуже.

Также проверить отклонение от оси можно следующим образом: поставьте круг на устройство и запустите болгарку. Не прикасаясь к металлу, поднесите к заранее намеченной линии реза и визуально осмотрите работу диска.

Если люфт будет большим, то это будет заметно на фоне линии реза.

Вывод: перед включением устройства всегда проверяйте затяжку гайки. Проверяйте диск на наличие больших люфтов.

Сталкивались с другими ошибками? Напишите их в х — предупредите тех, кто еще не имеет большого опыта.

Выделение опасных веществ при термической резке

Термическая резка является источником вредных веществ, опасных для здоровья. На выброс таких веществ и, следовательно, на возможные проблемы со здоровьем человека, оказывают влияние многочисленные факторы.

Способы обработки металла при термической резке постоянно совершенствуются. Наряду с использованием новых материалов необходимо постоянно оптимизировать и совершенствовать меры по защите работников от опасных для здоровья факторов на производстве, включая термическое разделение металла.

При газо-кислородной, плазменной и лазерной резке состав основного материала является решающим для химического состава частиц металла и пыли, возникающих во время этих процессов. Что касается автогенной и плазменной резки, несмотря на больший диаметр частиц по сравнению со сваркой, их размер все равно меньше 0,4 мкм, они не задерживаются альвеолами и проходят в кровоток.

Таким образом, они являются опасными для здоровья и частично канцерогенными (вызывающими рак). При процессах с высокой плотностью энергии, таких как лазерная резка, возможно также образование очень мелких частиц.

В зависимости от состава, концентрации и времени года, в течение которого работник подвергается воздействию вредных веществ, существует опасность для его здоровья от газообразных и твердых частиц.

Автогенная резка пламенем является одним из важнейших производственных процессов в металлургической промышленности. Она используется для нелегированной и низколегированной стали для листов средних и больших толщин и, кроме всего прочего, для обработки железнодорожных рельсов. При этом количество дыма будет зависеть от различных параметров, таких как:

- толщина листа;

- газ резки;

- давление режущего газа;

- скорость резания.

В дополнение к пыли при резке образуются также ядовитые и резко-пахнущие нитрозные газы, такие как диоксид азота. Коэффициент выброса пыли составляет примерно от 10 до 50 миллиграммов в секунду.

Плазменная резка используется для резки листов толщиной до 100 миллиметров. При этом способе термической резки выделяется высокая концентрация твердых частиц.

Количество и состав опасных веществ зависят от состава заготовки и выбранных параметров резки, а также типа используемых плазменных газов.

При больших токах и высоких скоростях резки в единицу времени производится значительно больше частиц. Во время плазменной резки металла возникают следующие выбросы:

- Нелегированная и низколегированная сталь: металлическая пыль (преимущественно оксиды железа) — при этом в процессе плазменной резки выделяется такое же количество дыма, как и при автогенной резке;

- Хром-никелевая сталь: в дополнение к оксиду железа, также соединения оксида никеля и хрома (VI);

- Никель и никелевые сплавы: высокий уровень оксида никеля;

- Алюминиевые материалы, при работе с высоколегированными базовыми материалами (например, алюминиево-кремниевые сплавы) в дополнение к дыму опасно высокую концентрацию составляет озон.

Если материалы содержат хром или никель, также образуются канцерогенные соединения хрома (VI) и оксид никеля. При использовании сжатого воздуха и/или азота в качестве плазменного газа в большом количестве возникает также оксид азота.

Лазерная резка служит для разрезания практически любого материала. Данный вид резки используется для материалов малых и средних толщин для точной и быстрой обработки сложных двух- или трехмерных форм.

Из-за сложности процесса и оборудования состав и концентрация выделяемых опасных веществ определяются многочисленными факторами.

При лазерной резке с CO2-лазером на количество выделяемых вредных веществ влияют следующие параметры:

- толщина заготовки;

- фокусное расстояние;

- давление режущего газа;

- мощность лазерного луча;

- скорость резки.

С увеличением интенсивности параметров количество пыли увеличивается. Из-за высокой плотности энергии лазерной резки частицы пыли особенно тонкие. Они также содержат наночастицы, которые способны проникать в клеточные мембраны. Несмотря на то, что количество выделяемой пыли при лазерной резке меньше, чем при плазменной, уровень содержания пыли в рабочей зоне остается по-прежнему высоким.

Наибольшие выбросы загрязняющих веществ происходят при лазерной резке хром-никелевой стали. При резке оцинкованной стали выбросы загрязняющих веществ выше, чем при использовании нелегированной стали. Выбросы загрязняющих веществ снижаются примерно наполовину, когда вместо кислорода (лазерная резка) используется азот (лазерная резка под высоким давлением) в качестве режущего газа.

При использовании так называемых твердотельных лазеров выбросы загрязняющих веществ ниже, чем у CO2-лазеров. Здесь также с увеличением толщины материала уменьшается эмиссионная пыль, основная пыль также значительно уменьшается, когда в качестве рабочего газа используется азот. Кроме того, на количество выделяемых загрязнителей влияют следующие параметры:

- давление режущего газа;

- скорость резания;

- эффективность обработки;

- толщина заготовки.

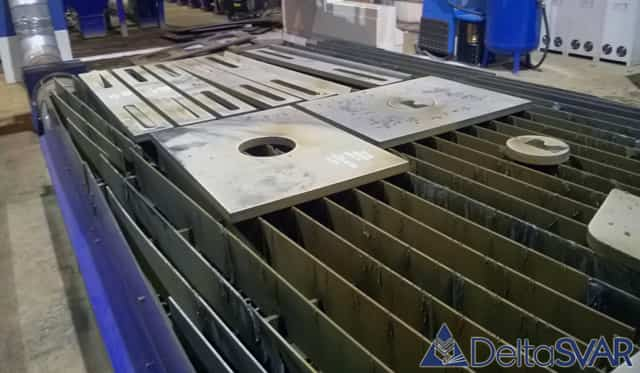

Исходя из всего вышесказанного, можно сделать вывод, что при всех процессах термической резки металла необходимо использовать эффективную технологию удаления опасных веществ, принимать технические меры защиты, такие как аспирация пыли под столом. Вытяжные столы с эффективными фильтрационными системами являются незаменимыми и гарантируют безопасность сотрудников при работе с большим количеством мелкой опасной пыли.

Вытяжные столы для резки металла от компании TEKA особенно экономичны из-за низкого потребления электроэнергии. Очень стабильная конструкция гарантирует, что стол не деформируется даже при высоких тепловых нагрузках.

Решетки имеют секционный принцип всасывания: впускные каналы регулярно открывают планку под опорой в месте нахождения резака.

Такая система обеспечивает оптимальное извлечение загрязняющих веществ с небольшим количеством воздуха, не требует лишних затрат для фильтрации всего объема воздуха стола, что напрямую влияет на мощность двигателя фильтровентиляционной установки и, соответственно, на экономию электроэнергии.

С помощью автоматического управления демпфером система демпфера открывает только секцию в зоне резки. Таким образом, удаление дыма происходит только там, где образуется дым. Всасывающие отверстия в столе для резки расположены таким образом, что грубые частицы попадают непосредственно в шлаковый резервуар и не уже не забивают фильтры всасывающего устройства.

Шлак и основная пыль собираются в сегментных емкостях, которые можно легко и безопасно удалять с помощью крана.

Промышленные проблемы, связанные с высокой концентрацией загрязнённого воздуха при резке различных материалов эффективно решают самоочищающиеся фильтровентиляционные системы ZPF немецкой компании ТЕКА.

Центральная самоочищающаяся фильтровентиляционная система, оснащенная фильтр-картриджами, проводит очистку загрязнённого воздуха, который охватывается секцией на столе для резки и транспортируется по специально проложенному воздуховоду к агрегату.

Фильтровентиляционная система оборудуется фильтр-картриджами в подвешенном состоянии, класс фильтрации BGIA M и эффективности ≥ 99 %. Таким образом, насыщение фильтров ведется со стороны входного патрубка. Тяжёлые частицы не удерживаются и падают в пылесборник. На заводе фильтр-картриджи обрабатываются специальным защитным порошком precoat, что значительно увеличивает срок их службы.

Преимущество самоочищающейся фильтровентиляционной системы заключаются в оптимальном режиме очистки (долгий срок службы фильтр-картриджей, высокоэффективный отсос), удобной для пользователя конструкции, а также в экономии расходов на техосмотр. Полностью автоматическая очистка фильтров осуществляется системой мощного опрыскивания POWERSPRÜH и контролируется микропроцессорной системой управления PULSE-CONTROL.

Дополнительную очистку обеспечивает стационарный искрогаситель ТЕКА. Это идеальная установка, предохраняющая от возникновения пожара внутри фильтровентиляционных систем. Простота конструкции и безоткатный режим работы являются преимуществом данной системы.

Специальное преломление загрязнённого воздушного потока внутри установки приводит к тому, что тяжелые частицы, и, в особенности, расплавленные тела падают в воду. Собравшаяся отработка выпускается через шаровый кран и удаляется через крышку техотсека.

Стационарный искрогаситель также является «подушкой безопасности» для фильтровентиляционной установки – он предотвращает попадание раскаленных частиц металла на фильтр, что исключает возможность их воспламенения.

Компания «ДельтаСвар» является официальным дистрибьютором ТЕКА в России. Наши специалисты проконсультируют Вас по всем вопросам относительно фильтро-вентиляционного оборудования, организации рабочего места сварщика и средств индивидуальной защиты.

Мы подберем для Вас необходимое оборудование, осуществим доставку и монтаж оборудования, оснастим Ваше сварочное производство «под ключ», поможем разобраться в современных технологиях термической резки, а также подобрать наиболее оптимальный способ раскроя металла!

Обзор машин термической резки ProArc и их преимущества Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи. …

Разбираемся в новинках от компании EWM AG Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования. …

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ» Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург! …

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах. …

Новая линейка оборудования EWM XQ – квинтэссенция инноваций Тысячи сварочных аппаратов от компании EWM AG успешно выполняют свою задачу на предприятиях России самых разных отраслей, начиная с энергетики и пищевой промышленности, заканчивая – военной и авиационной. Время – объективный критерий. Именно время позволяет оценить качество оборудования, которое выполняет свои задачи каждый трудовой день. Согласно статистике наших клиентов, 10 лет – не возраст для сварочных аппаратов, на корпусе которых гордо расположены три буквы – EWM. …

Вредные выбросы, образующиеся при термической резке металла и их влияние на организм человека

Большую часть всей своей жизни люди находятся в помещениях, поэтому нормативными документами [1, 2] установлены требования к параметрам воздуха в рабочей зоне. На людей оказывают влияние такие факторы как: температура воздуха внутри помещения, подвижность воздуха в помещении, относительная влажность воздуха, вредные выделения и т.д.

Вредными выделениями являются теплота, влага, пыль, газы и пары вредных веществ. Под вредными веществами понимаются вещества (их более 2500 наименований), для которых установлены предельно допустимые концентрации (ПДК) или ориентировочные безопасные уровни воздействия (ОБУВ) санэпидемнадзором [3, 4, 5].

ПДК загрязняющего вещества – концентрация, не оказывающая в течение всей жизни прямого или косвенного неблагоприятного действия на настоящее или будущие поколения, не снижающая работоспособности человека, не ухудшающая его самочувствия и санитарно-бытовых условий жизни.

Нормативы установлены в виде максимальных разовых и среднесуточных ПДК (для атмосферного воздуха населенных мест), с указанием класса опасности и лимитирующего показателя вредности, который положен в основу установления норматива конкретного вещества [4].

Значения ПДК в воздухе рабочей зоны установлены согласно [5].

По степени воздействия на человеческий организм загрязняющие вещества классифицируют на:

- Чрезвычайно опасные;

- Высокоопасные;

- Умеренно опасные;

- Малоопасные.

Для всех видов вредных веществ установлены ПДК и даны их характеристики (табл. 1) согласно [2, 5].

Рассмотрим воздействие веществ, выделяющихся в процессе термической резки металла, на организм человека. Состав и количество выделяющихся веществ зависит от типа разрезаемого металла и режимов резки (табл. 2) согласно [6].

Оксиды хрома. При вдыхании человеком вызывают кашель, затрудненное дыхание, отдышку, боли в горле, стерторозное дыхание. При контакте с кожей появляются покраснения, ожоги кожи и физическая боль. При попадании в глаза также вызывают покраснения, физическую боль, постоянную потерю зрения и сильные глубокие ожоги. При проглатывании появляются колики в животе.

Никель и его соединения. При повышенных концентрациях обычно могут вызывать аллергию (дерматит, ринит и пр.), анемию, повышенную возбудимость центральной и вегетативной нервной системы, возможность новообразований в виде рака. Прямым раздражающим воздействием на кожу человека не обладают, но у никелировщиков были случаи никелевой чесотки (никелевая экзема), отеков, пузырьков и т.д.

Оксид алюминия. При контакте с кожей не обнаружено негативного воздействия. При кратковременном воздействии в высоких концентрациях пыль этого вещества может вызывать раздражение глаз и верхних дыхательных путей. При долговременном или многократном воздействии вещество может оказывать действие на центральную нервную систему.

Оксид углерода (угарный газ). При вдыхании вызывает головную боль и головокружение, шум в ушах, одышку, учащенное сердцебиение, мерцание перед глазами, покраснение лица, общую слабость, тошноту, рвоту, судороги, потерю сознания, кому.

Оксиды азота влияют на организм человека сильнее, чем угарный газ. Воздействие оксидов азота нарушает функции легких и бронхов, нервной системы, желудочно- кишечного тракта, работы сердца. Также вызывает кашель, головную боль, ощущение жжения, тошноту, сонливость, помутнение сознания, посинение кожи, судороги, потерю сознания.

Оксид магния. Пары оксида магния вызывают покраснения, физическую боль, расстройство пищеварительной системы, раздражение дыхательных путей, головную боль, кашель, повышенное потоотделение, тошноту и лихорадку (симптомы от металлической лихорадки не заметны первые 4-12 часов после воздействия).

Термическая резка металлов сопровождается выделением большого количества вредных веществ, которые перечислены в табл. 2.

Некоторые их них отрицательно влияют на организм человека и при длительном воздействии создают почву для возникновения рака.

Для предотвращения болезней, персонал должен использовать средства индивидуальной защиты, а также обязательно устройство систем общеобменной и местной вентиляции.

Таблица 1

Характеристики некоторых вредных веществ в воздухе рабочей зоны

| Наименование вещества | № CAS | Формула | ПДК, мг/м3, макс. разовая ср. смен. | Преимущественное агрегатное состояние | Класс опасности | Особенности действия на организм |

| Азотная кислота | 7697-37-2 | HNO3 | 2 | аэрозоль | 3 | — |

| Аммиак | 7664-41-7 | NH3 | 20 | пар | 4 | — |

| Бензин | 8032-32-4 | — | 300/100 | пар | 4 | — |

| Бериллий и его соединения | — | — | 0,003/0,001 | аэрозоль | 1 | канцерогенное, аллергическое |

| Озон | 10028-15-6 | O3 | 0,1 | пар | 1 | отравляющее |

| Ртуть | 7439-97-6 | HG | 0,01/0,005 | пар | 1 | — |

| Хлор | 7782-50-5 | Cl2 | 1 | пар | 2 | отравляющее |

Таблица 2

Выделение вредных веществ при газовой и плазменной резке

| Способ резки и толщина металла | Выделения на 1м резки, г/м за 1 час работы, г/ч, в т.ч. оксидов | ||||||||||||

| Аэрозоль, всего | Mg | Cr | Ni | Al | CO | NOx | |||||||

| г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч |

| Газовая резка углеродистой стали | |||||||||||||

| s=5 мм | 2,25 | 74 | 0,07 | 2,3 | 1,5 | 50 | 1,2 | 40 | |||||

| s=10 мм | 4,5 | 130 | 0,13 | 3,8 | 2,2 | 63 | 2,2 | 65 | |||||

| s=20 мм | 9 | 200 | 0,27 | 6 | 2,3 | 65 | 2,4 | — | |||||

| Газовая резка делегированной стали | |||||||||||||

| s=5 мм | 2,5 | 80 | 0,12 | 4 | 1,3 | 43 | 1 | 35 | |||||

| s=10 мм | 5 | 150 | 0,23 | 6,7 | 1,9 | 55 | 1,5 | 43 | |||||

| s=20 мм | 10 | 225 | 0,47 | 10,5 | 2,6 | 57 | 2 | 45 | |||||

| Газовая резка марганцовистой стали | |||||||||||||

| s=5 мм | 2,5 | 80 | 0,6 | 20 | 1,42 | 46 | 1,1 | 36 | |||||

| s=10 мм | 5 | 140 | 1,6 | 35 | 2 | 58 | 1,6 | 47 | |||||

| s=20 мм | 10 | 220 | 2,4 | 55 | 2,7 | 60 | 2,2 | 50 | |||||

| Газовая резка сплавов титана | |||||||||||||

| s=4 мм | 5 | 140 | 4,7 | 130 | 0,6 | 17 | 0,2 | 6 | |||||

| s=12 мм | 15 | 315 | 14 | 280 | 1,5 | 32 | 0,6 | 13 | |||||

| s=20 мм | 25 | 390 | 22 | 345 | 2,5 | 38 | 1 | 16 | |||||

| s=30 мм | 35 | 350 | 33 | 335 | 2,7 | — | 1,5 | — | |||||

| Плазменная резка углеродистой стали | |||||||||||||

| s=10 мм | 40 | 810 | 0,12 | 24 | 1,4 | — | 7 | — | |||||

| Плазменная резка низколегированной стали | |||||||||||||

| s=14 мм | 6 | 790 | 0,18 | 24 | 2 | 265 | 10 | 130 | |||||

| s=20 мм | 10 | 960 | 0,3 | 29 | 2,5 | — | 14 | — | |||||

| Плазменная резка легированной стали | |||||||||||||

| s=5 мм | 3 | 990 | 0,14 | 46 | 1,5 | — | 6 | 200 | |||||

| s=10 мм | 5 | 1370 | 0,24 | 66 | 1,9 | 470 | 10 | — | |||||

| s=20 мм | 12 | 1600 | 0,58 | 77 | 2,1 | — | 13 | — |

Продолжение таблицы 2

| Способ резки и толщина металла | Выделения на 1м резки, г/м за 1 час работы, г/ч, в т.ч. оксидов | ||||||||||||

| Аэрозоль, всего | Mg | Cr | Ni | Al | CO | NOx | |||||||

| г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч |

| Плазменная резка марганцовистой стали | |||||||||||||

| s=5 мм | 4 | 790 | 0,72 | 140 | 1,4 | — | 7 | 200 | |||||

| s=10 мм | 6 | 765 | 1,16 | 150 | 2 | 265 | 10 | — | |||||

| s=20 мм | 10 | 920 | 1,73 | 170 | 2,5 | — | 13 | — | |||||

| Плазменная резка алюминия | |||||||||||||

| s=8 мм | 3 | — | 2,5 | — | 0,5 | — | 2 | 612 | |||||

| s=20 мм | 4 | 480 | 3,5 | 440 | 0,6 | 75 | 3 | — | |||||

| s=80 мм | 6,5 | — | 8 | — | 1 | — | 9 | — | |||||

| Плазменная резка сплавов титана | |||||||||||||

| s=10 мм | 3 | 455 | 2,7 | 425 | 0,4 | — | 11 | 160 | |||||

| s=20 мм | 7 | 645 | 6,4 | 515 | 0,5 | 40 | 15 | — | |||||

| s=30 мм | 12,5 | 680 | 12 | 640 | 0,6 | — | 19 | — |

- СанПиН 2.2.4.548-96. Гигиенические требования к микроклимату производственных помещений. М.: Информационно-издательский центр Минздрава России,1997. 20 с.