- Что необходимо, чтобы резка металла была качественной и безопасной

- Как производится распиливание металла

- Резка листового металла

- Резка ножницами по металлу

- Резка электролобзиком

- Резка металла болгаркой

- Как правильно порезать металл, виды и особенности резки

- Газокислородная резка

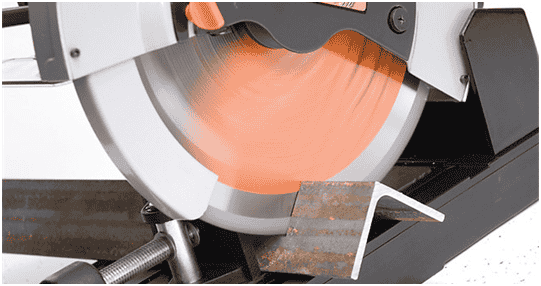

- Резка на дисковом станке

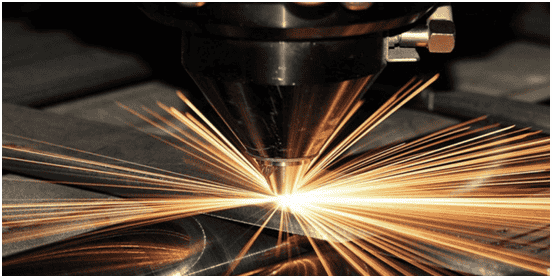

- Лазерная резка

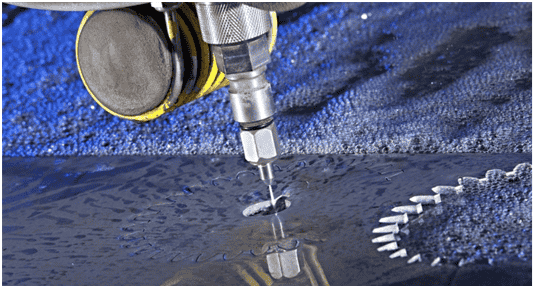

- Гидроабразивная резка

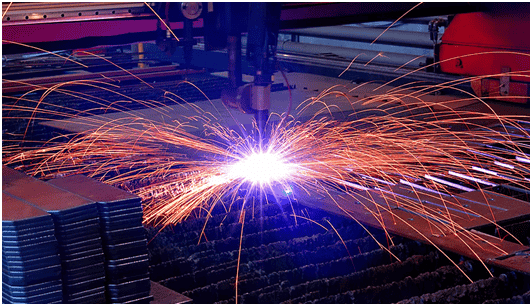

- Плазменная резка

- Ленточнопильная резка

- Гильотинная рубка

- Ручная резка

- Рекомендованые товары

- Резка металла

- Резка металла

- Ножовочная пила 872А

- Резка металла: способы, инструменты для резания

- Способы резки

- Ручная резка металла

- Гидроабразивная резка металла

- Термическая резка металла

- Газокислородная резка

- Плазменная

- Механическая резка металла

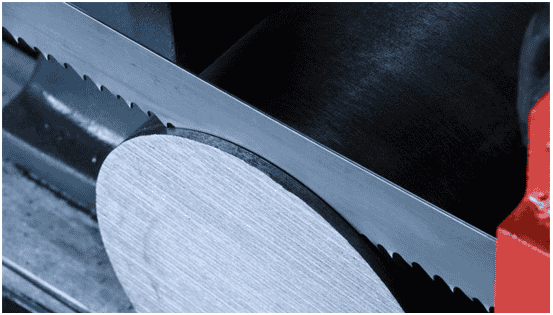

- Резка ленточной пилой

- Ударная резка металла на гильотине

- Резка на дисковом станке

- Способы рубки металла

- Инструменты для резки

- Ручные ножницы

- Пилы

- Углошлифовальная машина

- Слесарная рубка металла

- Ручной метод рубки металла

- Ручная резка металла

- Термическая резка металла

- Газокислородная резка

- Лазерная резка

- Плазменная

- Гидроабразивная резка металла

Резка металла – это такая операция, которую домашним мастерам приходится выполнять довольно часто. Кто-то в этих делах уже ас, кто-то лишь начинает этим заниматься. Сегодняшнюю свою статью я адресую мастерам начинающим и надеюсь, что она поможет им лучше освоить азы слесарных работ.

Что необходимо, чтобы резка металла была качественной и безопасной

Работая с металлом, необходимо соблюдать три базовых правила:

- Рабочее место должно быть прочным и надежным.

- Следует иметь под рукой инструменты, необходимые для выполнения конкретной операции по металлу.

- Также необходимо обзавестись средствами защиты, основными из которых являются перчатки и очки.

Резка стекла: как это делается правильно

Как производится распиливание металла

Распиливание металла производится с помощью специальной ножовки по металлу, основой которой является жесткая рама и режущее полотно.

Особенность режущего полотна состоит в том, что его зубцы имеют определенную направленность. Это можно заметить, если провести по ним пальцем. Проводя в одну сторону, мы просто чувствуем, что зубцы есть. Если же провести в другую сторону, то заметим, что зубцы буквально будут цепляться за кожу. Таким образом, полотно режет металл только тогда, когда мастер толкает ножовку от себя.

Ножовкой по металлу обычно режут круглые и профилированные заготовки, а также трубы. Перед началом резки полотно должно быть хорошо натянуто в раме. Для запила большой палец левой руки приставляют к месту будущего распила, а ножовку тянут на себя только для того, чтобы поставить ею начальную отметину.

Когда появилась достаточно глубокая отметина, пилить начинают обеими руками. Максимальное усилие к ножовке прикладывается в момент распила, т.е. тогда, когда ее толкают от себя.

- Если требуется распилить какую-то тонкую заготовку так, чтобы на ней не было заусенцев, нужно воспользоваться ножовочным полотном с мелкими зубьями, которое зачастую вставляется в ножовку немного другого вида.

Твердосплавные диски по металлу: преимущества и недостатки

Резка листового металла

Листовой металл, в зависимости от его толщины, можно резать:

- ножницами по металлу;

- электролобзиком;

- болгаркой.

Обо всех этих способах я расскажу по порядку.

Резка ножницами по металлу

Обычных ножниц по металлу существует 3 типа:

- прямые;

- изогнутые вправо;

- изогнутые влево.

Такими ножницами можно резать лишь довольно тонкие и узкие металлические листы. Если рез должен быть прямым, то берутся, соответственно, прямые ножницы. Однако следует помнить, что использование этого инструмента сопровождается некоторой деформацией отрезаемого материала, который загибается в процессе резки.

- Если необходимо разрезать какой-либо тонкий профиль, на который, как правило, монтируется гипсокартон, то сначала ножницами разрезают его бортики.

- После этого профиль перегибают и выполняют окончательный рез.

- Если необходимо выполнить рез листа, закругленный вправо или влево, то следует воспользоваться ножницами, закругленными в нужную сторону.

- Чтобы избежать деформации листа при резке, можно воспользоваться просечными ножницами.

- В ходе реза ножницы высекают узкую полоску металла по линии реза, и эта полоска постепенно выходит через верхнюю губку инструмента.

Как распилить плитку с помощью болгарки: советы начинающим

Резка электролобзиком

При резке лобзиком используется специальная режущая пилка, предназначенная для металла. Ее особенности аналогичны ранее описанным для ножовочного полотна. По этой причине лобзик выполняет рез лишь при ходе пилки снизу вверх.

- С помощью лобзика можно резать листы толщиной не более 3 мм.

Резка металла болгаркой

Для резки толстых металлических прутов и листов лучше всего пользоваться болгаркой. Причем резку производят специально предназначенными для этого дисками.

Подробную информацию о том, как следует резать болгаркой, вы можете почерпнуть из статьи моего коллеги, которую можно найти вот по этой ссылке.

Разрезаемую заготовку следует надежно закрепить. Болгарку в процессе работы необходимо крепко удерживать двумя руками.

- Если разрезать необходимо толстый металлический лист, то начать лучше с того, что по нему выполняется поверхностный рез, который явится своего рода разметкой.

- После этого можно приступать непосредственно к отрезанию необходимой заготовки.

Без шума и пыли: что надо знать об алмазной резке бетона

Итак, я изложил вам основы того, как должна производиться резка металла с использованием различных инструментов. Повторюсь, что статья является своего рода «школой молодого бойца» и адресуется начинающим домашним мастерам. Надеюсь, собранный мной материал будет интересен и полезен для них.

Как правильно порезать металл, виды и особенности резки

-

- Резка металла – это процесс разделения заготовки на части при помощи специального оборудования.

- Существует много видов кройки металла, самые известные из них: резка на дисковом станке, гильотинная рубка, газокислородная, плазменная, ленточнопильная, лазерная, гидроабразивная и ручная резка.

Каждая группа имеет свои особенности, плюсы и минусы, ограничения по виду металла, его толщине и точности среза. Правильно подобранный метод обеспечит качественное выполнение работ, сохранит технические характеристики изделий, а также поможет сэкономить время и средства.

Мастера «УралСибМет» производят обработку металлопроката с использованием дискового станка или при помощи газокислородного метода. Возможно, в скором времени на наших складах появится оборудование и для других способов кройки металла.

Рассмотрим каждый из видов резки подробнее.

Газокислородная резка

Процесс резки осуществляется следующим образом: изделие предварительно очищается и разогревается ацетиленовым пламенем в месте воздействия до температуры воспламенения (более 1000°С). Затем туда под высоким давлением подаётся струя чистого кислорода, которая режет размягчённый металл и заодно выдувает образовавшиеся окислы.

Во время работы крайне важно контролировать расходы газа и воздуха, следить за скоростью перемещения сопла, его расстоянием до поверхности и углом наклона резака. Только при соблюдении этих правил можно добиться качественного среза.

Газокислородный метод подходит для резки профильного металлопроката, листовой стали и труб, для изготовления слябов, предназначенных для штамповки и ковки, для отрезки прибылей литых деталей и многого другого.

Важно! На складе «УралСибМет» осуществляется резка листовой стали толщиной от 6 мм, причём только поперёк на две равные части без возможности формирования кусков определённых размеров. Например, из листа 1500х6000 мм получается два изделия 1500х3000 мм. Листы до 6 мм кроятся только по согласованию с покупателем и под его ответственность из-за рисков деформации металла на срезе.

Преимущества:

- простой и универсальный метод;

- высокая производительность;

- недорогое оборудование;

- оптимальная стоимость работ;

- широкий диапазон толщины изделий: от 2 мм до 300 мм;

- качественная резка разного уровня сложности;

- высокая манёвренность аппаратуры;

- возможность работы с многослойными материалами.

Недостатки:

- относительно широкий срез;

- из-за воздействия высоких температур возможно наличие наплывов и остатков окислов на кромке, а также есть риски деформации тонких металлов в месте воздействия;

- способ не подходит для резки мелких профильных труб (до 40 мм);

- метод не используется при работе с высокоуглеродистыми, высоколегированными и хромоникелевыми сталями и цветными металлами (алюминий, медь).

Резка на дисковом станке

К рабочему столу прикрепляется диск с острыми зубьями, накрытый защитным кожухом. Электромотор приводит его в движение. Заготовка при этом прочно удерживается в тисках.

Преимущества:

- высокое качество и точность обработки;

- в процессе работы заготовка может вращаться на 360°;

- возможность выполнения срезов под углом;

- высокая скорость работы;

- простота эксплуатации;

- компактность оборудования;

- универсальность использования;

- минимальное количество отходов;

- практически не требуется дополнительная обработка кромок.

Недостатки:

- ограничения по толщине металла;

- станок не рассчитан на работу с крупногабаритными металлическими изделиями (например, труба 100х100 мм);

- нет возможности выполнить резку по криволинейной траектории.

Лазерная резка

- Раскрой металла производится посредством газового или твёрдотельного лазера, сфокусированный луч которого нагревает и плавит изделие в месте воздействия.

- Благодаря своей эффективности, точности и высокой производительности метод широко востребован в сфере производства автомобилей, самолётов и приборов, в промышленности и медицине.

- Преимущества:

- повышенная точность: минимальная ширина разреза – 0,1 мм, максимальная – 0,5 мм, допустимая погрешность – в пределах 0,1 мм;

- максимальная толщина металла – до 20 мм, но самая высокая эффективность проявляется при работе с изделиями высотой до 6 мм;

- возможность обрабатывать большое количество материала за счёт очень высокой скорости производственного процесса (0,167 м/с);

- качественные кромки изделий;

- неподвижность листа в процессе работ за счёт передвижения режущей головки лазера;

- раскрой заготовок с глянцевой и стеклянной поверхностью;

- работы со сложной геометрией;

- отсутствие металлической стружки;

- управление процессом резки осуществляется компьютером.

Недостатки:

- высокая стоимость оборудования;

- ограничение по максимальной толщине металла;

- лазер не эффективен при взаимодействии с высоколегированными сталями и титановыми сплавами.

Гидроабразивная резка

Технология метода заключается в том, что на металл воздействует струя воды, смешанная с абразивными веществами (песком). Через узкое сопло (шириной 0,1 мм) насосом подаётся жидкость под давлением в 5000 атмосфер. Получившаяся таким образом тонкая струя режет на части изделия практически из любых материалов.

Гидроабразивная резка успешно применяется в сферах строительства и промышленности, а также при изготовлении рекламных товаров и художественных изделий.

Преимущества:

- универсальность и многозадачность метода;

- «холодный» способ резки (вода нагревается до температуры 55-90°C)

- возможность создания всевозможных линий и изгибов;

- толщина обрабатываемых изделий – до 30 см;

- высокая производительность;

- создание точных и качественных срезов, не требующих дополнительной обработки;

- работа осуществляется не только по металлу, но и по керамике, стеклу или пластику;

- отсутствие теплового воздействия защищает изделия от деформаций;

- экономичность и экологичность производства.

Недостатки:

- дорогое оборудование;

- высокая стоимость резки;

- ограниченная толщина изделий;

- невозможность обработки металлов, подверженных коррозии.

Плазменная резка

Процесс осуществляется при помощи плазмотрона. Через его сопло под высоким давлением проходит ионизированный газ, который от влияния электрической дуги разогревается до 20000°С и превращается в концентрированную струю плазмы. Она расплавляет металл в месте воздействия и выдувает излишки, образуя чёткий срез.

Сферы применения плазменной резки очень разнообразны: авто- и судостроение, коммунальное хозяйство, строительные работы, изготовление металлических конструкций, резка бетона, труб и листового металла.

Преимущества:

- плазменная резка наиболее эффективна при толщине листа от 1,5 до 40 мм;

- максимальная толщина обрабатываемого изделия – до 100 мм;

- высокая скорость работы, контролируемая программным управлением;

- взаимодействие практически с любым сырьём (в т.ч. с цветными металлами);

- детальные, точные и качественные срезы;

- возможность выполнения сложной фигурной резки;

- отсутствие наплывов и окалины в месте воздействия;

- нет необходимости в очистке детали перед кройкой;

- экономичность;

- пожаробезопасность;

- экологичность.

Недостатки:

- влияние высоких температур сказывается на повышении твёрдости кромки;

- иногда требуется дополнительная механическая обработка краёв после резки;

- ограниченная толщина обрабатываемых изделий;

- высокая цена аппаратуры.

Ленточнопильная резка

Ленточная пила – это кольцеобразное полотно с зубцами на одной из сторон, натянутое на шкивах. Электромотор осуществляет непрерывное вращение ленты, которая пилит заготовки, зафиксированные в тисках.

При работе с ленточнопильным станком важно следить за степенью натяжения полотна, правильно подбирать шаг режущих зубьев и контролировать скорость работы.

Метод применяется в заготовительных цехах различных обрабатывающих предприятий и в кузнечном производстве.

Преимущества:

- высокая точность;

- ширина реза – 1,5 мм;

- ровное место распила;

- взаимодействие с практически любыми материалами разного сечения;

- возможность пакетной резки и кройки под углом;

- отсутствие деформации металлов в месте воздействия;

- относительно недорогое оборудование;

- приемлемая производительность (средняя скорость работы – 100 мм/мин).

Недостатки:

- ограничения по толщине заготовок;

- нет возможности выполнения фигурных срезов;

- высокая стоимость работ.

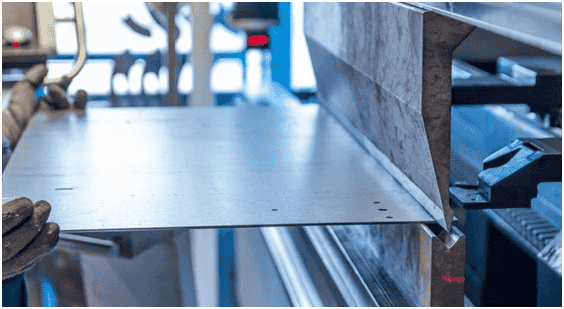

Гильотинная рубка

Гильотинные ножницы и ножи по металлу позволяют получить ровный разрез. Заготовку фиксируют прижимной балкой на рабочей поверхности и разрезают одним ударом.

Сферы применения: производство и нарезка металлического проката для заготовительных работ, вентиляционных и водосточных систем, использование в разных областях строительства и промышленности.

Преимущества:

- точные и качественные срезы;

- низкая стоимость резки;

- высокая скорость работ;

- создание поперечного или продольного разреза;

- отсутствие дефектов на кромке;

- максимальная толщина изделий – 20 мм;

- наибольшая эффективность при кройке изделий до 5 мм.

Недостатки:

- нет возможности сделать фигурный срез;

- ограничения по толщине и типу металла;

- есть риски получения саблевидности, скручивания или сгибания металла.

Ручная резка

Этот способ имеет довольно низкую эффективность и производительность по сравнению с другими видами, поэтому используется только в бытовых целях. При этом скорость работы, качество и точность среза целиком зависят от резчика.

Раскрой металла мастер может осуществлять разными инструментами: с помощью угловой шлифовальной машины («болгарки»), ножовки, лобзика, шлицевых ножниц по металлу или трубореза.

Рекомендованые товары

- Арматура

- Балка

- Трубы профильные

- Угол г/к

- Швеллер г/к

Резка металла

Резка металла — это разделение его на части или заготовки с помощью ножовки, ножниц и других режущих инструментов.

Операция резки металла в слесарных работах применяется обычно с целью получения заготовок для деталей.

Холодная резка металла может производиться двумя способами: без снятия стружки — различными ножницами, кусачками, и со снятием стружки — ножовкой, резцом, пилой и т. д. Механическая (машинная) резка металла будет рассмотрена в гл. 11 «Обработка деталей корпуса», а тепловая резка — в гл. 7 «Тепловая резка».

Для ручной резки металла без снятия стружки используется следующий инструмент и оборудование.

Ручные ножницы (рис. 4.9, а) применяются для резки тонкого листового материала толщиной до 0,8 мм.

Рис. 4.9. Ножницы для резки металла: а — ручные; б — рычажные; в — переносные для резки угловой стали. 1 — нижний нож; 2 — верхний нож; 3,6 — рукоятка; 4 — промежуточный рычаг; 5 — промежуточная тяга;

7 — вырез щеки.

Стуловые ножницы применяются для резки листового металла толщиной до 3 мм. Рычажные ножницы (рис. 4.9, б) используются для резки металла толщиной до 5—6 м. Для резки мелких угольников предназначены переносные ножницы (рис. 4.9, в).

В настоящее время для механизации ручной резки металла широко применяются пневматические вибрационные ножницы (рис. 4.10), позволяющие резать металл толщиной до 3 мм.

Рис. 4.10. Вибрационные ножницы.

Следует отметить, что названные пределы толщин разрезаемого металла относятся к обычной стали. Для других металлов и сплавов эти значения могут быть больше или меньше, в зависимости от прочности материала.

Для резки труб служит труборез с дисковыми ножами, закрепленными на корпусе и ползуне.

Резку металла вручную со снятием стружки выполняют при помощи ножовки. Распиливаемый материал необходимо закреплять в тисках таким образом, чтобы он не вибрировал при пилке (рис. 4.11).

Рис. 4.11. Правильное положение ножовки во время работы.

Ножовкой работают со скоростью 30—60 двойных ходов в минуту. Твердые металлы разрезают с меньшей скоростью, мягкие — с большей. Нажимают на ножовку при движении вперед; при обратном ходе нажимать не следует. В конце резки нажим ослабляют.

Если при разрезании заготовок не требуется получить чистые торцы, то допускается ради экономии времени надрезать металл (круглый, шестигранник и т. п.) с нескольких сторон, не доходя до середины, а затем отломить заготовку.

Резка металла

Главная / Техническая информация / Технические статьи / Монтаж и ремонт водоснабжения жилых домов / Резка металла

Назначение, применение, последовательность выполнения операций. Резка металла — операция разделения металла на части.

В зависимости от формы и размеров заготовок или деталей резку осуществляют вручную (ручными ножницами, ручными ножовками, рычажными ножницами) или механическим способом (при помощи механических ножовок, дисковых пил и др.). Так, круглые заготовки вручную режут ручной ножовкой, а механическим способом — на специальных станках.

Сущность процесса резки ножницами заключается в отделении частей металла под давлением режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его. От давления, которое испытывает лезвие, зависит его угол заострения.

Чем тверже металл, тем больше угол заострения лезвия: для мягких металлов он равен 65°, для металлов средней твердости 70-75° и для твердых 80-85°. Для уменьшения трения лезвий о разрезаемый металл им придается небольшой задний угол, равный 1,5-3°.

Инструменты и приспособления для резки. Ручная резка металла может производиться ручными ножницами или ручными ножовками.

Рунные ножницы с прямыми и кривыми режущими лезвиями применяют для разрезания стальных листов толщиной 0,5-1,0 мм и листов из цветных металлов — до 1,5 мм. По расположению режущей кромки лезвия ручные ножницы делятся на правые и левые.

У правых ножниц скос режущей части половинки находится с правой стороны, а у левых — с левой. Длина ножниц 200; 250; 320; 360 и 400 мм, а режущей части (от острых концов до шарнира) соответственно 55-65; 70-82; 90-105; 100-120 и 110-130 мм.

Хорошо заточенные и отрегулированные ножницы должны резать бумагу.

Ручная ножовка состоит из двух главных частей — ножовочного полотна и специальной оправы, в которой помещается ножовочное полотно. Эта оправа носит название рамки или станка. Существуют рамки двух типов — цельные и раздвижные. Более удобны раздвижные рамки, так как они позволяют устанавливать ножовочное полотно различной длины.

На одном конце рамка имеет хвостовик с ручкой и неподвижной головкой, а на другом — подвижную головку и натяжной винт с барашковой гайкой для натяжения ножовочного полотна. В головках устроены прорези и отверстия для закрепления полотна ножовки. Ножовочное полотно вставляют в рамку следующим образом.

Концы его закладывают в прорези головок так, чтобы зубья полотна были направлены от ручки и чтобы отверстия на концах полотна и отверстия в головках совпали. Затем в отверстия вводят штифты и натягивают полотно, завинчивая барашковую гайку. Ножовочное полотно должно быть натянуто не слишком туго, но и не слабо.

Перетянутое полотно во время работы может сломаться от малейшего перекоса или движения вбок. Слабо натянутое полотно при работе изгибается, что может вызвать поломку.

Ножовочное полотно представляет собой тонкую и узкую ленту с зубьями на нижнем ребре. Зубья имеют остроугольную форму. У ножовочных полотен для резки металлов различной твердости и вязкости углы зубьев разные: передний угол колеблется в пределах 0-12°, а задний угол в пределах 30-35°.

Шаг зубьев также зависит от свойств разрезаемого металла: для мягких и вязких металлов (медь, латунь) t = 1 мм, для твердых металлов (сталь, чугун) t = 1,5 мм, для мягкой стали t = 2 мм. Для слесарных работ обычно пользуются ножовочным полотном с шагом 1,5 мм, при котором на длине 25 мм насчитывается 17 зубьев.

При резке ножовкой одновременно соприкасается с металлом не менее 2-3 зубьев. Чтобы избежать защемления ножовочного полотна в металле, зубья разводят, применяя:

- простой развод — каждые два смежных зуба отгибают в противоположные стороны на 0,25—0,6 мм;

- волнистый развод: при малом шаге зубьев 2—3 зуба отводят вправо и 2-3 зуба влево; при среднем шаге отводят один зуб влево, второй — вправо, третий не разводится; при крупном шаге отводят один зуб влево, а второй вправо, как при простом разводе. При таком разводе зубьев волнистость образуется оттого, что вместе с отгибаемыми зубьями захватывают немного металла у их основания.

Полотна для ручных ножовок изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от 0,6 до 1,25 мм. В качестве материала для полотен употребляют цементованную мягкую сталь в виде холоднокатаной ленты, углеродистую инструментальную сталь У12, а также легированную сталь — вольфрамовую и хромовую. Ножовочные полотна закаливают на высокую твердость.

Механизированная резка осуществляется с использованием механических, электрических и пневматических ножовок и ножниц, дисковых пил и другого универсального или специального оборудования.

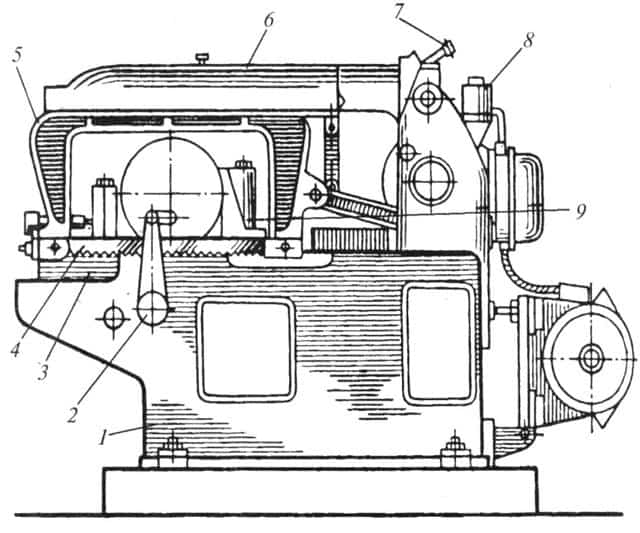

Ножовочные пилы (приводные ножовки) применяют для резки сортового и профильного металла. Ножовочная пила 872А (рисунок ниже), имеющая электрический и гидравлический приводы, предназначена для резки заготовок из сортового металла круглого и квадратного сечения. Погрешность обработки на таком станке ± 2 мм, класс шероховатости обработки — третий.

Ножовочная пила 872А

1 — станина; 2 — упор; 3 — стол; 4 — ножовочное полотно; 5 — пильные рамы; 6 — рукав; 7 — выключатель; 8 — кнопка (пуск-стоп); 9 — машинные тиски

Резка полосовой, квадратной, круглой, угловой стали и труб ручной ножовкой. Приступая к резке ручной ножовкой, встают перед тисками вполоборота (по отношению к губкам тисков или оси обрабатываемого предмета). Левую ногу выставляют несколько вперед примерно по линии разрезаемого предмета и на нее опирают корпус. Ножовку берут в правую руку так, чтобы ручка ножовки упиралась в ладонь, а большой палец находился на ручке сверху; остальными четырьмя пальцами поддерживают ручку снизу. Левой рукой берутся за передний конец рамки ножовки. Во время резки ножовку держат преимущественно в горизонтальном положении, двигая ее плавно, без рывков. Нормальная длина размаха ножовки составляет не менее 2/з длины ножовочного полотна; тогда будет работать почти все полотно, а не только его середина. Ножовкой работают со скоростью от 30 до 60 двойных ходов (вперед и назад) в минуту. В зависимости от твердости металла при разрезании твердой стали производят до 30 двойных ходов в минуту, при разрезании стали средней твердости — от 40 до 50 ходов в минуту, мягкой стали и чугуна — от 50 до 60 ходов в минуту.

Нажимать на ножовку надо при движении ее вперед; при обратном ходе нажимать на нее не следует. Сила нажима на ножовку зависит от твердости металла и площади разрезаемой поверхности. Твердые металлы требуют более сильного нажима на ножовку, чем мягкие. Нормальный нажим соответствует примерно 1 кг на 0,1 мм толщины полотна. В конце резки нажим ослабляют.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропила применяют густую смазку из сала или из графитной мази (2 ч. сала и 1 ч. графита). Такая смазка долго держится на ножовочном полотне.

Во время резки ножовочное полотно иногда смещается в сторону, в результате чего крошатся зубья или ломается полотно. Смещение полотна может вызвать пропил на разрезаемом предмете, имеющий неперпендикулярное направление к кромкам детали; слабое натяжение полотна или неумение работать ножовкой.

При смещении полотна следует начать резку в новом месте: с противоположной стороны неудачного пропила. Попытка выправить такую прорезь с той же стороны припила приводит к поломке полотна.

Зубья ножовочного полотна ломаются и при их неправильной закалке, вследствие слишком сильного нажима на ножовку, особенно при разрезании узких заготовок, а также при вкраплении в разрезаемый металл посторонних твердых примесей. При поломке зубьев не следует продолжать работу этой ножовкой, так как могут поломаться смежные зубья и быстро затупятся все остальные.

Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить два-три соседних с ним зуба. Удалив из прорези застрявшие остатки сломанного зуба ножовки, продолжают работу восстановленным полотном.

Если во время резки сломалось старое, сработавшееся ножовочное полотно, не стоит продолжать работу новой ножовкой, так как она не войдет в прежнее место резки. Повернув изделие, начинают резать в другом месте. Если по условиям работы нельзя повернуть изделие, необходимо расширить начатую прорезь, распиливая ее новым ножовочным полотном.

Резка листового металла ручными ножницами, резка труб труборезом. При резке листового металла ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони; мизинец помещают между рукоятками ножниц.

Сжатые указательный, безымянный и средний пальцы разжимают, выпрямляют мизинец и его усилием отводят нижнюю рукоятку ножниц на необходимый угол. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая при резании должна быть видна.

Затем, сжимая рукоятку всеми пальцами правой руки, кроме мизинца, осуществляют резку. Резку правыми ножницами осуществляют в направлении часовой стрелки, левыми ножницами — против часовой стрелки. Резку листового металла по прямой линии и по кривой (окружности и закругления) без резких поворотов выполняют правыми ножницами.

Для прямолинейной резки металла небольшой толщины применяют ручные ножницы, одну рукоятку которых зажимают в тисках.

При перерезке труб требуется, чтобы плоскость сечения по перерезу была перпендикулярна оси трубы (за исключением случаев, когда нужен скос), а кромка была чистой, без внешних и внутренних заусенцев.

Внешние заусенцы могут затруднить нарезку резьбы и привести к порче нарезающий инструмент, а внутренние — сузить проход трубы и, если их много, увеличить сопротивление сети пропуску транспортируемой среды.

Ручными инструментами для перерезки труб служат ножовочные станки и роликовый труборез. Ножовочный станок перерезает трубу медленнее трубореза, но при его использовании почти нет заусенцев.

Труборез работает быстро, но оставляет внутренние и наружные заусенцы, которые приходится удалять. Любой труборез, независимо от его конструкции, состоит из корпуса, режущих роликов чечевицеобразного сечения и нажимной части.

Для механической перерезки труб существуют две разновидности станков: одни действуют по принципу ручного однороликового трубореза, режущей деталью которых является режущий ролик-диск, а другие станки имеют резец, аналогичный резцу токарного станка. Малая механизация перерезки труб диаметром 15-50 мм осуществляется с помощью универсального построечного механизма. Механизм весит около 90 кг. Он снабжен двумя выдвижными ручками, благодаря чему его легко переносят два рабочих.

Резка металла: способы, инструменты для резания

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката.

Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование.

Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Механические свойства металла шва и сварного соединения

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

Как правильно установить заклепку-гайку

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий.

Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

Слесарная рубка металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Ручной метод рубки металла

Приёмы слесарной рубки определяют последовательность действий :

- закрепление заготовки в тисках, если это невозможно её укладывают на наковальню;

- зубило устанавливают в начало линии разметки;

- сначала молотком наносят предварительные не сильные удары для выделения контура намеченной линии отсечения;

- затем вдоль этой линии перемещают режущий инструмент, по которому наносятся сильные удары;

- после завершения наполовину прорубленную заготовку переворачивают;

- с обратной стороны повторяют такие действия, до полного отсечения.

При работе с полосовым металлом используют горизонтальный способ. Правила работ заключаются в следующем:

- режущей кромке зубила при затачивании задают определённую кривизну;

- начинают проводить операцию с дальней кромки постепенно приближаясь к передней отметке;

- при вырубании заготовок по установленному шаблону, следует предусмотреть припуск.

Во время ручной операции высока вероятность порчи заготовки или появления различных дефектов. Чтобы избежать этого, необходимо:

- обеспечить прочную фиксацию заготовки;

- соблюдать угол наклона зубила (оно должно быть равно 30 градусов);

- аккуратно размечать линию отреза (выруба);

- рекомендуется перед началом работы снять фаски у заготовки;

- частота наносимых уларов должна быть равномерной с одинаковым усилием.

Ручная резка металла

- Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

- Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

- Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека.

Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака.

В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза — выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции.

Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком.

При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

Уникальность метода:

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

Уникальность метода:

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии — высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя — лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.