- Какую арматуру использовать для сварки каркасов?

- Способы соединения арматуры сваркой

- Внахлёст

- Встык

- Крестообразная точечная сварка

- Как выбрать электроды?

- Технология сварки

- Какие меры предосторожности предпринять?

- Сварка арматуры

- Особенности сваривания

- Способы

- Электродуговая сварка

- Внахлест

- Встык ванным способом

- Соединение для фундамента

- Электроды

- Технология стыковки и соединения ручной дуговой сваркой

- Технология сварки арматуры

- Что такое арматура

- Разновидности арматуры

- Особенности сваривания арматуры

- Основные требования

- Способы сварки арматуры

- Внахлест

- Встык

- Точечная контактная

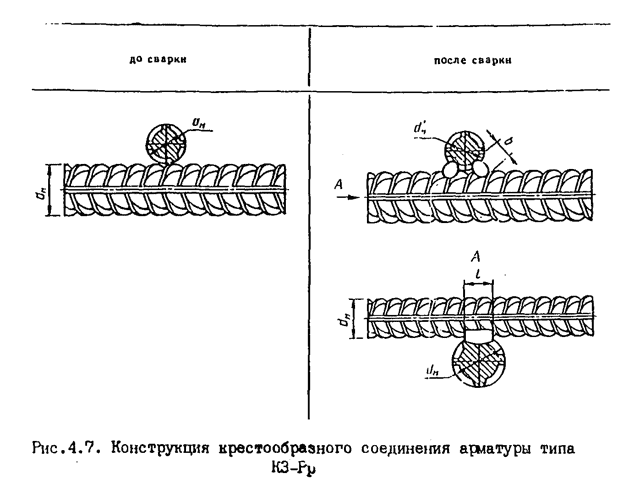

- Крестообразная

- Оборудование и материалы для сварки

- Проверка прочности готовой конструкции

- Параметры режимов сварки

- Рекомендуемые показатели тока

- Особенности подбора электродов

- Соотношение электродных и арматурных стержней по толщине

- Техника безопасности

- Особенности сварочных работ на высоте

- Возможные сложности

- Что лучше: сварка или вязка арматуры

- Соединения стержней арматуры ручной сваркой

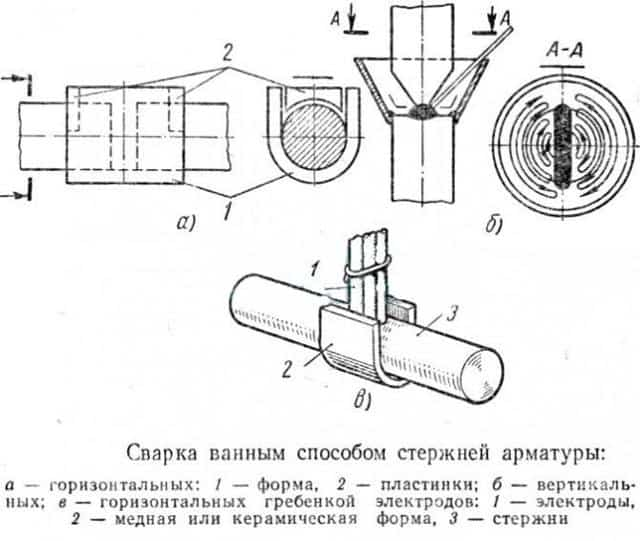

- Дуговая ванная сварка выпусков арматурных стержней

Главная › Армирование ›

03.01.2022

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

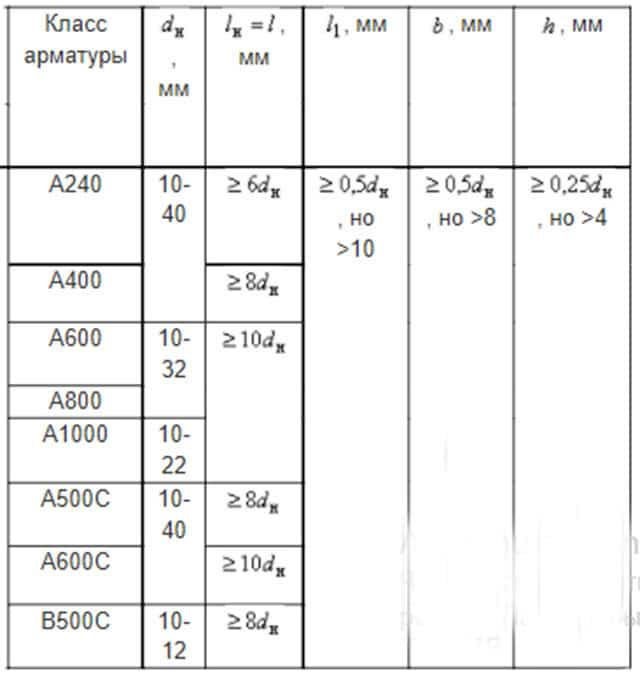

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1.

Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Все классы арматуры приведенные выше имеют периодический профиль, кроме А240, она гладкая.

Все классы арматуры приведенные выше имеют периодический профиль, кроме А240, она гладкая.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Способы соединения арматуры сваркой

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

Внахлёст

Пример сварного шва нахлесточным способом.

Пример сварного шва нахлесточным способом.

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

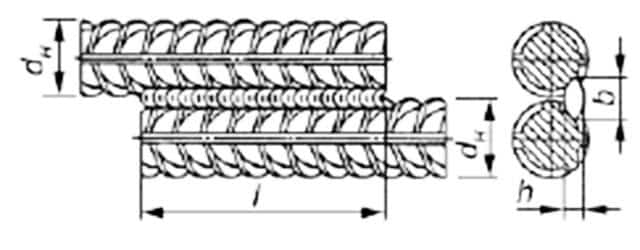

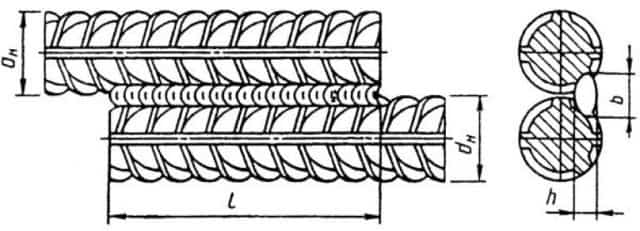

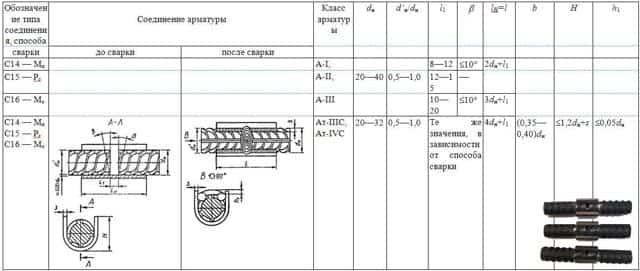

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

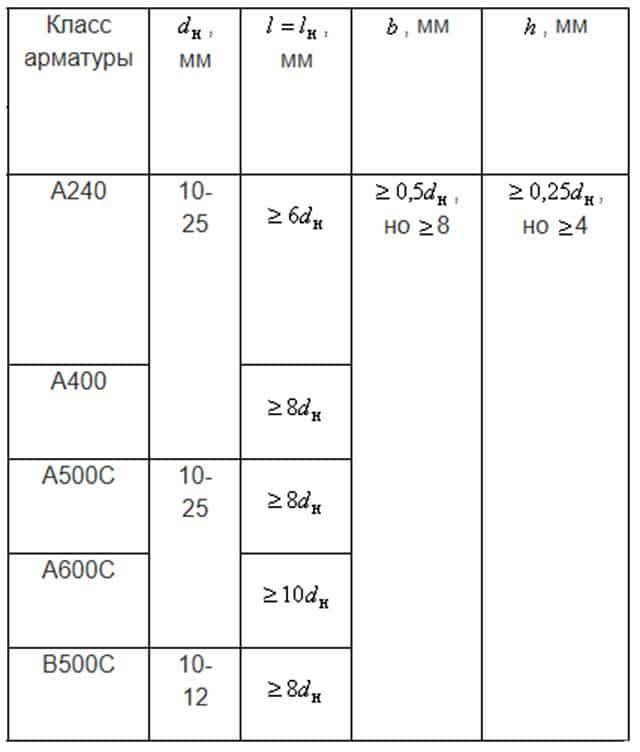

Встык

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба.

Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают.

Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Пример сварки арматуры ванно-шовным способом на стальной скобе-накладке.

Пример сварки арматуры ванно-шовным способом на стальной скобе-накладке.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Пример крестообразной сварки арматуры дуговым ручным способом (прихватками).

Пример крестообразной сварки арматуры дуговым ручным способом (прихватками).

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Процесс соединения арматуры контактной сваркой.

Процесс соединения арматуры контактной сваркой.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали. Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

- ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

- Для арматуры диаметров 5-8 мм используют электроды с сечением до 3 мм.

- Для прутков диаметром 8-10 мм рекомендуется применять электроды, сечение которых составляет 3-4 мм.

- Для толстой арматуры с диаметром от 10 мм используют электроды диаметром от 4 мм.

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна. Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

- Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д.

После этого аккуратным простукиванием молотком по шву проверяют его на прочность.

Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки.

Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям.

По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

Как правильно сваривать арматуру между собой Ссылка на основную публикацию

Сварка арматуры

Данный строительный материал используется в следующих отраслях:

- изготовление железобетонных конструкций бытового и промышленного профиля: фундаменты, несущие стены, перекрытия и колонны;

- устройство специальных гидротехнических сооружений;

- возведение каркасов;

- производство металлических сеток различного назначения;

- обустройство пешеходных зон, дорожных покрытий.

- создание других важных изделий.

- простота и легкость использования;

- высокая прочность;

- большой коэффициент теплопроводимости;

- обширный выбор прутков в зависимости от диаметра, профиля сечения, принципа применения, назначения, способа производства и т.д.;

- долговечность арматурных конструкций.

ВНИМАНИЕ! Сразу предупреждаем, что если сказанное в данной статье противоречит сказанному в полученном вами техническом задании по сварке ответственной конструкции, делайте как указано в проекте. Эта страница содержит информацию, применимую к малоэтажному строительству и использованию арматуры в декоративных изделиях.

Особенности сваривания

Процесс сваривания арматуры обладает особенностями: сварочный шов при перекрестном сваривании имеет небольшую длину из-за маленькой площади соприкосновения, в результате сварки данного материала возникает перпендикулярное соединение. Это соединение может образовать некий рычаг, основная нагрузка которого ложится на место сварного шва.

Процесс сваривания арматуры обладает особенностями: сварочный шов при перекрестном сваривании имеет небольшую длину из-за маленькой площади соприкосновения, в результате сварки данного материала возникает перпендикулярное соединение. Это соединение может образовать некий рычаг, основная нагрузка которого ложится на место сварного шва.

Данные специфические характеристики требуют специального подхода. Для этого существует несколько способов сварки арматуры. Правильный выбор необходимой технологии сможет обеспечить сокращение издержек и гарантирует качественный результат.

Способы

Существует несколько методов сварки арматуры. Каждый способ применяется в зависимости от конкретной ситуации и для решения определенных задач.

Электродуговая сварка

Электродуговая сварка используется специалистами в следующих ситуациях:

- работа с арматурой большого диаметра;

- скрепление арматуры из сталей разных марок.

Сварщику следует применять электроды, состав которых схож с составом свариваемых изделий, а также сварочный трансформатор, инвертор или иной источник сварочного тока.

Главным преимуществом является возможность использования обычного сварочного оснащения. Основной недостаток — соединения, созданные этим методом, не способны выдерживать повышенные нагрузки. Используется технология сварки арматуры ручной дуговой сваркой при монтаже каркасов, металлических конструкций и сеток.

Внахлест

Следующий метод — сварка внахлест, которая производится при помощи одного иди двух фланговых швов. По сути, данный способ можно охарактеризовать как стыковка арматуры сваркой, проводящаяся в продольной плоскости.

Следует указать, что чем больше нахлест арматуры при сварке, тем большей прочностью отличается конструкция. При этом необходимо учитывать, что сваривание проводится с двух противоположных сторон соединения.

Иногда это создает неудобства при выполнении процедуры. Например, один сварной шов расположен с верхней стороны двух рабочих прутков, а другой — снизу. Таким образом, до второго соединения сложно или невозможно добраться и шов получается ненадежным. Поэтому данный метод можно использовать только в тех случаях, когда готовое изделие не будет подвергаться значительным нагрузкам.

Нужно правильно подобрать диаметр электродов. Арматура диаметром 5-8 мм. варится стержнем диаметром 3 мм. Для 8-10 мм. понадобится 4-хмиллиметровый расходник. Прутки диаметром более 10 мм. — электроды диаметром 5 мм.

Важно! Данная технология не применяется для сваривания стали, диаметр которой превышает 20 мм.

Встык ванным способом

Для сваривания арматуры встык применяется ванный способ. Для этого метода исполнителю понадобится специальное приспособление.

Ванночка (скоба-накладка для сварки арматуры) служит барьером для стекания расплавленного металла. Суть процесса состоит в том, что свариваемые концы стержней арматуры располагаются внутри ванночки.

Затем их поочередно плавят электродами. Электрод должен слегка касаться стержня, так как сварка проводится при больших величинах тока.

Следует отметить, что данный метод является наиболее предпочтительным из-за минимальных затрат сварочных материалов и металла, а также благодаря получению прочных и надежных конструкций. Ещё одно достоинство ванного способа — возможность работы с арматурой большого диаметра — 20-100 мм.

Скобы бывают трех видов, разделение осуществляется в зависимости от сырьевого материала. Стальные формы являются неразъемными, т.е. ванночка становится частью сварной конструкции.

Медные и графитовые накладки снимаются с места соединения после выполнения работ. Позже их можно будет применять повторно.

Графитовые формы перед применением необходимо прокаливать, так как они легко впитывают в себя влагу.

Какие марки электродов применяются для работы с различными видами арматуры будет указано далее.

Соединение для фундамента

Как уже было сказано ранее, наиболее активно арматура применяется в строительной сфере, в частности при капитальном строительстве. Поэтому сварка арматуры для фундамента является популярным и востребованным процессом.

Фундаменты несут значительные нагрузки, поэтому их прочность должна быть на высоком уровне. Перегрев металла приводит к изменению структуры и ослаблению прочностных характеристик.

Следовательно, сварка должна проводится на специализированных предприятиях либо на строительных площадках высококвалифицированными исполнителями.

- ОТК проводит проверку качества материалов, некачественная арматура отбраковывается;

- стержни зачищаются от ржавчины и других загрязнений, подвергаются разметке и резке;

- заготовки соединяются в плоскую конструкцию путем прихватывания элементов;

- проверяется соответствие конструкции техническому плану;

- в случае несоответствия производится корректировка, в остальных случаях — определяется длина сварных швов и последовательность сваривания;

- окончательное соединение всей конструкции осуществляется также поэтапно: после сварки очередного шва следует дать ему остыть, проверить металл на наличие микротрещин.

Кроме этого, сварные арматурные конструкции применяются в малоэтажном строительстве. Следовательно, сварка арматуры для фундамента может проводится и в домашних условиях. В подобных случаях исполнителю понадобится простые сварочные устройства ручного или автоматического режима (например, инвертор).

Электроды

Для сварки арматурных стержней применяются электроды типов Э42, Э42А, Э46, Э46А, Э50А, Э55, Э60.

Наиболее востребованными и ходовыми марками являются:

- Электроды с основным покрытием УОНИ-13/45 применяются для сварки конструкций ответственного назначения из углеродистых и низколегированных сталей. Достоинства: шов обладает стойкостью к образованию трещин и высокими качественными характеристиками.

- ТМУ-21У используются для ручной дуговой сварки ответственных конструкций. Преимущества: состав обмазки электродов гарантирует хорошее качество сварки исоединения; небольшой уровень разбрызгивания; стабильность дуги; легкая отделимость шлака.

- УОНИ-13/55У предназначены для сварки арматуры ванным способом. Данная марка незаменима для обеспечения качественной сварки.

- Если исполнитель располагает сварочным аппаратом инверторного типа, то для сварки арматуры понадобится электроды марок АНО-21 и МР. Основные достоинства: доступность данных сварочных материалов, возможность осуществления сваривания по ржавчине, сварка может выполняться во всех пространственных положениях (кроме МР-3).

- Практика показывает, что электроды ОЗС-12 являются одним из лучших вариантов для работы с арматурой. Плюсы: возможна сварка изделий с небольшим количеством ржавчины; рутиловая обмазка предотвращает образование пор и предохраняет шов от попадания шлаков и окислений; высокая прочность соединений.

Технология стыковки и соединения ручной дуговой сваркой

При выполнении сварки арматурных стержней важно правильно выбирать оборудование и расходные материалы, тщательно проверять и контролировать их качество.

Следует учитывать особенности проведения работ, перечисленные ранее. При предъявлении повышенных требований к готовому изделию, нужно качественно выполнять каждое сварное соединение. Потому как даже один ненадежный шов может привести к неравномерному распределению нагрузки и повреждению всей металлической конструкции.

В отдельных случаях для повышения жесткости конструкции необходимо приваривать дополнительные ребра. Они повлияют на прочность в лучшую сторону.

Технология сварки арматуры

Сварка арматуры позволяет быстро изготовить жесткий каркас любых размеров. Однако применение этого метода не всегда допустимо. Решение зависит от материала стержней и действующей на них нагрузки.

Сварка позволяет создать каркас любых размеров.

Сварка позволяет создать каркас любых размеров.

Что такое арматура

Бетон обладает высокой прочностью на сжатие, но плохо работает на растяжение. Во избежание раскрытия трещин при таких нагрузках в него замоноличивают стальные стержни круглого сечения – арматуру. Их дополнительная функция сводится к усилению бетона при сжатии.

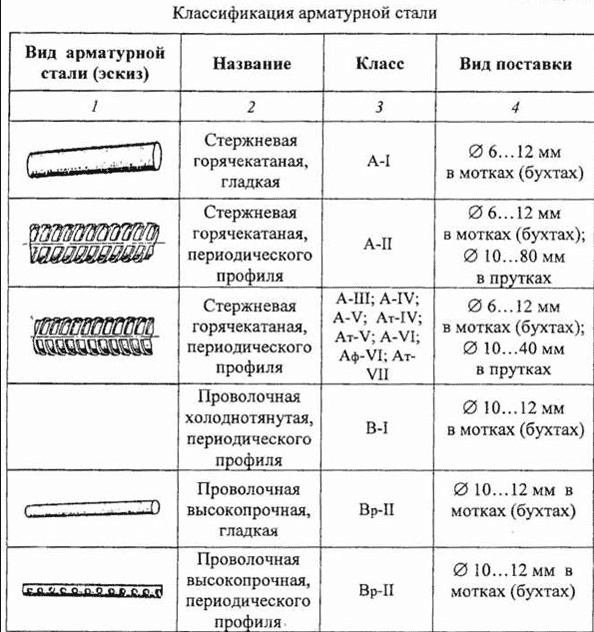

Разновидности арматуры

В соответствии с ГОСТ 5781-82 стержни делятся на классы от А-I (А240) до А-VI (А1000). В основном применяют следующие:

- А-I (А240). Гладкие стержни из горячекатаной спокойной, полуспокойной или кипящей стали марки Ст3.

- А-II (А-300). Арматура этого и последующего классов имеет периодический профиль – выступы, обеспечивающие прочное сцепление с бетоном. Стержни диаметром менее 40 мм изготавливают из стали Ст5 (спокойной и полуспокойной), более толстые – из 18Г2С.

- А-III (А400). Изготавливается из стали 35ГС и 25Г2С. Вторая разновидность представляет собой улучшенный вариант и помечается нанесением на концы несмываемой белой краски. В отличие от первого, ее можно соединять электросваркой; стержни обладают повышенной прочностью за счет холодного вытягивания. А-III – один из самых распространенных видов арматуры. Применяется в ответственных конструкциях, в т.ч. предварительно напряженных.

ГОСТ Р 52544-2006 устанавливает еще 3 класса арматуры, подвергнутой термомеханическому упрочнению:

- А500С. Горячекатаные стержни. В последние десятилетия широко применяются вместо А-III. За счет использования стали без легирующих добавок стоят дешевле и могут соединяться между собой дуговой сваркой.

- В500С. Холоднокатаный вариант.

- Ат800. Более прочная горячекатаная разновидность.

В железобетонном изделии различают 2 вида арматуры:

- Продольная. Является основной, держит расчетную нагрузку.

- Поперечная. Служит для соединения поясов продольной арматуры в 3-мерный каркас. Обеспечивает связь между сжатым бетоном и растянутыми стержнями, воспринимает усилия от температурного расширения.

Диаметр у поперечной арматуры меньше, чем у продольной.

Разновидности арматурной стали.

Разновидности арматурной стали.

Особенности сваривания арматуры

Круглая форма стержней обусловила появление специального метода – ванного. Его применяют при стыковой сварке, когда торцы элементов прилегают друг к другу.

При организации других видов соединений (нахлесточного, крестообразного и таврового) необходимо держать электрод под правильным углом.

Основные требования

В местах сварки металл не должен терять прочность и пластичность. Некоторые стали, например, 35ГС, запрещено соединять данным методом, поскольку материал в зоне шва становится хрупким. Каркасы из таких стержней собирают с помощью вязальной проволоки или фиксаторов из пружинной стали.

Рекомендуем к прочтению Размер зарплаты сварщика

Перед сваркой с арматуры удаляют грязь и пыль. При небольшом объеме работ ее зачищают до металлического блеска, что положительно отражается на качестве шва.

На крупных стройках этого не делают, т.к. подобная подготовка влечет за собой существенное удорожание процесса и растягивание его во времени.

Толщину электрода и сварочный ток подбирают так, чтобы избежать прожига стержня.

Способы сварки арматуры

Применяют ручную дуговую сварку, автоматическую и полуавтоматическую. Существует несколько вариантов расположения стержней один относительно другого.

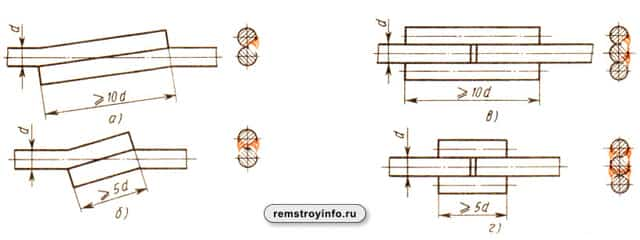

Внахлест

К такому способу прибегают на участках, не подверженных большим нагрузкам. Придерживаются следующих рекомендаций:

Соединение арматурной стали внахлест.

- Соединяют стержни одинаковой толщины.

- Данный параметр (D) должен быть не менее 20 мм.

- Минимальная длина нахлеста составляет 10D.

- Стержни располагают горизонтально.

Встык

Этот тип соединения применяют для стержней диаметром 20-100 мм. Сварку осуществляют ванным способом:

- Арматуру укладывают с небольшим зазором между торцами.

- Ограничивают пространство между стержнями с 3 сторон накладками или специальной U-образной скобой.

- Сварочным электродом оплавляют торцы, в результате чего в зазоре между ними образуется ванна расплавленного металла.

- После его остывания накладки удаляют.

Сварка арматуры встык.

Сварка арматуры встык.

Преимущества способа:

- высокие прочность и надежность соединения (подходит для ответственных конструкций);

- возможность вести работы в любом пространственном положении.

Недостаток – высокий расход электродов. Чтобы заполнить ванну между прутами толщиной 28 мм, понадобится 3 4-миллиметровых расходника. Если они плавятся последовательно, от мастера требуется умение быстро менять их. Проще закрепить все 3 электрода в специальной гребенке и варить ими одновременно.

Точечная контактная

Такую сварку применяют на автоматизированных производствах. Ее преимущество – высокая производительность. Недостатки:

- большая энергоемкость;

- потребность в специальном крупногабаритном оборудовании (может эксплуатироваться только в условиях промышленного предприятия).

Порядок действий:

- Стержни зачищают до металлического блеска.

- Зажимают в станке клещами с подключенными к ним электродами.

- Подают короткий электрический импульс.

Точечная контактная сварка арматуры.

Арматуру можно накладывать друг на друга или соединять встык. Во втором случае действуют ограничения по диаметру:

- Для гладких стержней – не менее 14 мм.

- Для профилированных – не менее 32 мм.

При наложении стержней внахлест сварку производят в нескольких точках.

Крестообразная

Сварку выполняют строго в горизонтальном или вертикальном положении. Это обеспечивает плотный контакт арматуры и предотвращает вытекание расплавленного металла. Электрод держат под углом 30-45° к плоскости стержней.

Крестообразная сварка арматуры.

Крестообразная сварка арматуры.

Данный вид сварки нельзя выполнять при отрицательных температурах воздуха.

Оборудование и материалы для сварки

Арматуру варят стандартными аппаратами для электродуговой сварки:

- трансформаторными;

- выпрямителями;

- инверторами, в т.ч. бытовыми.

Газовую сварку не применяют.

Разовые и небольшие по объему работы производят ручным способом. Ему присущи такие недостатки:

- требуется исполнитель с высокой квалификацией;

- процесс занимает много времени;

- характеризуется высокими расходами.

Рекомендуем к прочтению Особенности сварки порошковой проволокой

При серийном изготовлении каркасов в производственных условиях задействуют полуавтоматическую и автоматическую сварку. Это дает следующие преимущества:

- возрастают качество и производительность работ;

- снижаются себестоимость и требования к квалификации исполнителя.

В качестве примера полезно рассмотреть соединение ванным методом. Действуют в следующем порядке:

- Стержни подрезают гильотиной или болгаркой до нужной длины. Можно сварочным аппаратом, но это более затратный способ.

- Удаляют с них грязь и пыль, концы на длину 3-4 см зачищают до металлического блеска. Затем их моют и обезжиривают.

- Устанавливают арматуру в проектное положение. Максимально допустимое отклонение от соосности составляет 5% от толщины стержней. Величина зазора между торцами зависит от напряжения: 1,5D (диаметра электрода), если 220 В; и 2D, если 380 В.

- Крепят в зоне соединения накладки или скобу, препятствующие растеканию металла. Стальные детали приходится оставлять, что приводит к удорожанию работ. Съемные керамические или графитовые накладки используют многократно. Их фиксируют проволокой или струбциной.

- Если используют металлические накладки, их прихватывают к арматуре.

- Чиркают расходником по одному из торцов и плавят его, совершая колебательные движения между стержнями арматуры. Догоревший электрод быстро меняют на новый и так до тех пор, пока ванна не будет заполнена.

- Дожидаются остывания шва и проверяют его качество.

Скобу преимущественно используют при ручной сварке, керамические накладки – если применяют полуавтоматическую. Автоматы оборудованы медными ограничителями.

Схема сварки арматуры.

Схема сварки арматуры.

Проверка прочности готовой конструкции

Качество швов проверяют:

- Визуально. Осматривают соединение на предмет трещин, сквозных прожогов, подрезов, непроваров, пор и кратеров.

- Гамма-дефектоскопией. Метод для выявления внутренних дефектов (непроваров, пор, микротрещин, неметаллических включений).

- Простукиванием молотком или сбрасыванием каркаса на пол с высоты в 1-1,5 м (тест на прочность).

Параметры режимов сварки

Рекомендуемая длина дуги составляет 2 мм. С увеличением данного показателя разряд начинает «гулять» по поверхности, что приводит к непровару и разбрызгиванию металла.

Рекомендуемые показатели тока

Ампераж зависит от типа электрода и его толщины:

| Диаметр электрода, мм | СМ-11 | АНО-5 (6) | ВСЦ-4 | УОНИ-13/55 |

| 2 | – | – | – | 30-50 |

| 3 | 100-150 | – | 90-100 | 80-120 |

| 4 | 150-220 | 170-220 | 120-150 | 130-190 |

| 5 | 180-290 | 210-280 | – | 180-260 |

Если работы ведутся при отрицательной температуре воздуха, силу тока увеличивают на 15-20%.

Особенности подбора электродов

Профессионалы в большинстве случаев используют электроды УОНИ-13/55 Э50. Они имеют основное покрытие с деионизирующими элементами (фосфорными производными), затрудняющими горение дуги. Поэтому новичкам сложно варить такими расходниками: рекомендуют применять электроды марок АНО, МР-3, ВСЦ-4 или СМ-11.

Соотношение электродных и арматурных стержней по толщине

Нахлесточные и крестообразные соединения варят такими расходниками (толщина арматуры/электрода в мм):

- (5-8) / 3;

- (8-10) / 4;

- (Более 10) / 5.

Рекомендуем к прочтению Технология сварки блоков ДВС

Параметры для ванного метода приведены в таблице:

| Толщина стыкуемых арматурных стержней d н, мм | Диаметр электрода d э, мм | Сварочный ток, А, для стержней, расположенных | |

| горизонтально | вертикально | ||

| 20-2832-40 | 56 | 220-250260-300 | 200-220220-240 |

Техника безопасности

С целью защиты глаз и кожи от жесткого ультрафиолетового излучения и капель расплавленного металла сварщик использует средства индивидуальной защиты:

- щиток с темным стеклом;

- спецодежду;

- рукавицы.

Работы проводят с соблюдением правил электробезопасности.

Особенности сварочных работ на высоте

Если монтаж ведется с применением оборудования для промышленного альпинизма, оно должно быть усилено стальной цепью или тросом. Такие работы запрещено проводить в условиях плохой видимости:

- в темноте;

- в тумане;

- в снегопад.

В остальных случаях применяют строительное оборудование или специально смонтированные конструкции, позволяющие закрепиться страховочным поясом.

При выполнении работ в нескольких точках на разной высоте монтируют ограждения, препятствующие падению на нижерасположенных работников инструмента, капель расплава, электродов.

Сварщик должен иметь:

- Сумку для инструмента.

- Пенал для электродов.

- Огнестойкую тару для огарков.

Сварщику-высотнику запрещено:

- Использовать электрооборудование в дождь или снег, если оно не защищено навесом.

- Бросать огарки вниз.

Сварочные работы на высоте требуют особой техники безопасности.

Сварочные работы на высоте требуют особой техники безопасности.

Возможные сложности

Часто приходится сталкиваться с ситуациями:

- Залипает электрод. Необходимо увеличить сварочный ток.

- Дуга прожигает свариваемую арматуру, или образуется чрезмерно большая ванна. Уменьшают ток либо применяют электрод меньшей толщины.

Что лучше: сварка или вязка арматуры

Каждый способ имеет свои сильные и слабые стороны. Достоинства вязки:

- Процесс не влияет на прочность и пластичность стали. Данное обстоятельство особенно важно при сооружении фундаментов тяжелых зданий и других конструкций, рассчитанных на большие нагрузки.

- Дешево стоит. Отожженная вязальная проволока имеет намного меньшую стоимость, чем электроды; для ее применения не требуется электричество.

- Обходится без использования сложного оборудования. Нужен только специальный инструмент – крючок.

- Может применяться в отношении стержней любых диаметров.

- Операция доступна человеку без специальных навыков.

Недостатки:

- Низкая скорость выполнения работ.

- Отсутствие жестких связей.

Второй аспект проявляется при изготовлении больших каркасов.

Сварка, наоборот, позволяет быстро получить жесткие конструкции любых размеров, но имеет следующие недостатки:

- Обходится дороже.

- Требует участия специалиста со сложным оборудованием.

- Неприменима к стержням толщиной менее 12 мм (возможен прожог).

- Может привести к уменьшению прочности и пластичности в зоне соединения.

- Нуждается в электроснабжении.

Сварку внахлест правильно вести в нижнем положении. В верхней позиции сталь плавится менее интенсивно. Также допускается расположение стержней под углом в 15-20°.

При сварке арматуры ванным методом с применением нескольких электродов одновременно их поджигают о днище ванночки. После заполнения ее металлом расходники 8-10 раз опускают в расплав на 2-3 секунды, чтобы обеспечить равномерное остывание.

Если отсутствуют накладки, их заменяют короткими отрезками арматуры.

Соединения стержней арматуры ручной сваркой

| Сервер бесплатной информации, нормативно-технической и популярной литературы для специалистов строительной и смежных отраслей, студентов ВУЗов и колледжей строительных специальностей, частных застройщиков. |

Организационные, контрольно-распорядительные и инженерно-технические услуги

в сфере жилой, коммерческой и иной недвижимости. Московский регион. Официально.

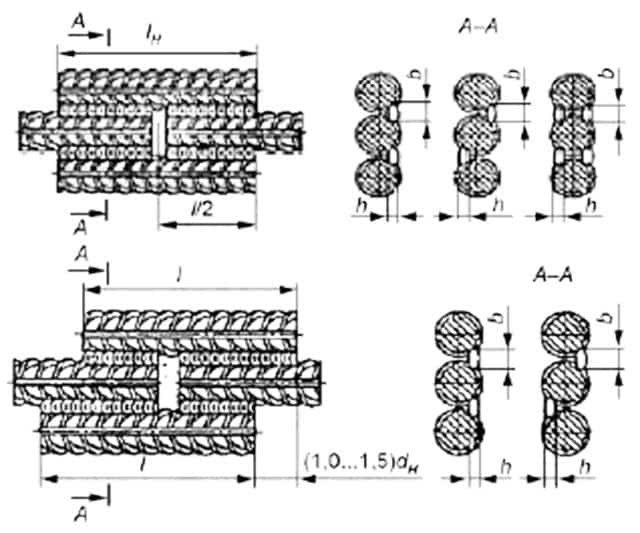

| Соединения стержней арматуры ручной сваркой. При монтаже сборных железобетонных строительных конструкций или арматурных каркасов, когда стальные стержни нельзя соединить с помощью контактной сварки или стыковой сварочной машины, арматуру сваривают вручную. О способе соединения стержней даются указания в рабочих чертежах проекта.

Р’ нахлесточных сварных соединениях Рё соединениях СЃ накладками фланговые сварные швы СЃ РѕРґРЅРѕР№ или РґРІСѓС… сторон наплавляют обычными приемами РґСѓРіРѕРІРѕР№ сварки Р·Р° РѕРґРёРЅ или несколько РїСЂРѕС…РѕРґРѕРІ РІ зависимости РѕС‚ диаметра свариваемых стержней. Р�Р·-Р·Р° большого расхода металла Рё электродов такой СЃРїРѕСЃРѕР± сварки вытесняется более эффективными — ванной Рё ванно-шовной сваркой. |

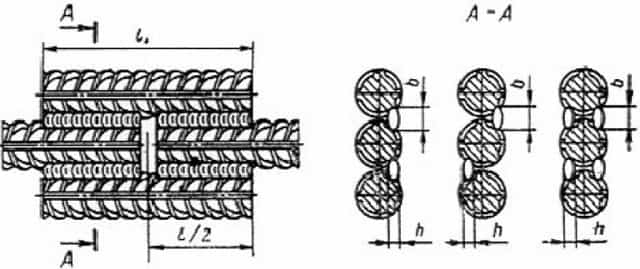

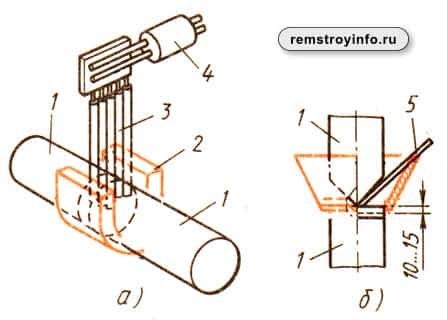

Ванная сварка

| Р° — многоэлектродная, Р± — вертикальных стержней СЃ применением стальной РІРѕСЂРѕРЅРєРё; 1 — арматурные стержни, 2 — съемная форма, 3 — гребенка электродов, 4 — электрододержатель, 5 — электрод |

Сварные соединения арматурных стержней

Р° — нахлесточное СЃ односторонним сварным швом, Р± — то же, СЃ двусторонними швами, РІ — накладками Рё односторонними швами, Рі — то же, СЃ двусторонними сварными швами.Дуговая ванная сварка выпусков арматурных стержнейАрматурные стержни железобетонных конструкций сваривают РЅРµ путем последовательного наложения шва, Р° Р·Р° счет создания между торцами стыкуемых стержней ванны жидкого металла. Р’ образовавшейся ванне расплавляются концы стержней, Рё наплавленный металл, соединяясь СЃ основным, образует сварной шов. РџСЂРё плавлении электрода между торцами стыкуемых стержней металл РІ ванне сохраняется РІ течение всего процесса сварки РІ жидком состоянии благодаря электрической РґСѓРіРµ. Р’ качестве форм, удерживающих расплавленный металл, служат стальные подкладки, остающиеся РЅР° соединениях после сварки, Р° также съемные медные Рё графитовые или керамические формы. Ванную сварку ведут РѕРґРЅРёРј или несколькими электродами. Одноэлектродную сварку используют для соединения стержней диаметром 20 … 30 РјРј; ее выполняют РІ стальных штампованных формах. РџСЂРё большем диаметре стержней применяют многоэлектродную ванную сварку гребенкой электродов, СЃ помощью которых создается непрерывная Рё стабильная РґСѓРіР°, быстро заполняется зазор между арматурными стержнями расплавленным металлом. Для сварки вертикальных стержней используют стальные РІРѕСЂРѕРЅРєРё. Ванно-шовная сварка является разновидностью ванной сварки Рё РІ отличие РѕС‚ нее выполняется РЅР° подкладках. Процесс сварки сначала протекает так же, как РїСЂРё ванной сварке, Р° после достижения расплавленным металлом РІ ванне СѓСЂРѕРІРЅСЏ верхней грани стержней заваривают фланговые швы, затем усиливают стыковой шов. |

Управление недвижимостью: сдача в аренду, работа с арендаторами и поставщиками услуг.

Технический надзор за подрядчиками (мастерами, специалистами), ведение документации.

2007-2021 В© remstroyinfo.ru

При цитировании материалов в сети обратная ссылка строго обязательна