- Библиографическая ссылка

- Характеристики нержавейки

- Свойства нержавейки

- Таблица. Технические характеристики нержавейки

- Преимущества нержавейки

- Виды нержавейки

- Температура плавления нержавейки

- В чем заключается проблема

- Что влияет на температуру плавления нержавейки

- Какая температура плавления нержавеющей стали

- Нержавеющая марка стали AISI 304: характеристики, аналоги

- Таблица зарубежных аналогов нержавеющей стали AISI 304

- Характеристики нержавеющей стали AISI 304

- Способы обработки

- Области применения

- Рабочая температура нержавеющей стали, температура применения жаропрочных сталей и сплавов

1

Тихонова М.С. 1

Беляков А.Н. 1

1 ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет»

Данная работа посвящена исследованию структурных изменений в аустенитной нержавеющей стали 08Х18Н8Д3Б в процессе многократной ковки при температурах 500 и 800 °С.

Выявлены основные особенности формирования ультрамелкозернистой структуры в процессе интенсивной пластической деформации в зависимости от температуры обработки. Многократная ковка при 500 и 800 °С приводит к формированию ультрамелкозернистой микроструктуры со средним размером зерен 0,22 и 0,69 мкм соответственно. В обоих случаях доля высокоугловых границ составляет 50–55 %.

Однако микроструктура, сформированная при 800 °С, характеризуется высокой долей специальных двойниковых границ, которые составляют более 20 % всех высокоугловых границ зерен. Установлено, что формирование микроструктуры при 800 °С происходит вследствие прерывистой динамической рекристаллизации.

Уменьшение температуры деформации до 500 °С приводит к тому, что новые зерна образуются по механизму непрерывной динамической рекристаллизации.

аустенитная нержавеющая стальдинамическая рекристаллизация

1. Beladi H. Dynamic recrystallization of austenite in Ni-30 Pct Fe model alloy: Microstructure and texture evolution / Beladi H., P. Cizek, P.D. Hodgson // Metall. Mater. Trans.

– 2009. – № 40. – P. 1175–1189. 2. Belyakov A. Grain refinement under multiple warm deformation in 304 type austenitic stainless steel / Belyakov A., Sakai T, Miura H, Kaibyshev R. // Iron Steel Inst Jpn Int –1999. –№ 39. – 592–599.

3. Belyakov A.N. Changes in the grain structure of metallic materials upon plastic treatment / Belyakov A.N. // Physics of Metals and Metallography – 2009.

– № 108. – P. 390–400.

4. Dudova N. Dynamic recrystallization mechanisms operating in a Ni-20 %Cr alloy under hot-to-warm working /Dudova N., Belyakov A., Sakai T., Kaibyshev R. // Acta Mater. – 2010. – № 58. – P. 3624–3632.

5. Humphreys F.J. Recrystallization and Related Annealing Phenomena / Humphreys F.J., Hatherly M. – Oxford: Pergamon Press, 2004. – 575 p.

6. McQueen H.J.

Recovery and recrystallization during high temperature deformation / H.J. McQueen, J.J. Jonas // Treatise on materials science and technology, Vol. 6 – New York : Academic Press, 1975. – P. 393–493.

7. Sakai T. Plastic deformation: role of recovery and recrystallization / T. Sakai, J.J. Jonas // Encyclopedia of materials: science and technology, Vol.7 – Oxford : Elsevier, 2001. –P.

7079–7084.

8. Tikhonova M. The Formation of Fine-Grained Structure in S304H-Type Austenitic Stainless Steel during Hot-To-Warm Working / Tikhonova M., Dudko V., Belyakov A., Kaibyshev R.// Mater. Sci. Forum – 2012. – № 715–716. – P. 380–385.

9. Tikhonova M. Grain boundary assembles developed in an austenitic stainless steel during large strain warm working / Tikhonova M. et al.

// Materials Characterization. – 2012. – Vol. 70. – P. 14–20.

10. Tikhonova M. Kinetics of Grain Refinement by Warm Deformation of 304-Type Stainless Steel / Tikhonova M., Belyakov A., Kaibyshev R. // Materials Science Forum – 2012. – Vols. 706-709. – P. 2328–2334. 11. Yanushkevich Z. Structural strengthening of an austenitic stainless steel subjected to warm-to-hot working / Z.

Yanushkevich et al. // Mater. Charact. – 2011. – № 62. – P. 432–437.

Изменение зернённой структуры в процессе пластической деформации традиционно определяют как динамическую рекристаллизацию [6, 7]. В зависимости от условий обработки различают два типа динамической рекристаллизации.

Наиболее изученной является динамическая рекристаллизация, протекающая в материалах с низкой энергией дефектов упаковки при высоких температурах [5, 11]. В таких случаях механизм формирования зародышей новых зерен связан с локальной миграцией отдельных участков исходных границ при достижении некоторой критической степени деформации, после чего происходит рост новых зерен.

Если деформация будет протекать далее, то в уже ранее рекристаллизованных и затем деформированных зернах будут формироваться новые зародыши, рост которых приведет к формированию новых динамически рекристаллизованных зерен. Такой процесс принято называть прерывистой динамической рекристаллизацией [8].

Другой механизм динамической рекристаллизации связан с формированием устойчивой субструктуры. С увеличением степени деформации увеличивается плотность дислокаций в субграницах, что ведет к увеличению кристаллографических разориентировок между субзернами. Такая трансформация субграниц в обычные высокоугловые границы приводит к формированию новой рекристаллизованной структуры.

Данный процесс определяют как непрерывную динамическую рекристаллизацию [1–2, 4]. В настоящее время механизмы структурных изменений в процессе пластической деформации при температурах около 0,5 Тпл (Тпл – температура плавления) являются предметом многочисленных исследований [3,9–10]. Целью данной работы является изучение механизмов динамической рекристаллизации, действующих в процессе интенсивной пластической деформации аустенитной нержавеющей стали при температурах 500 и 800 °С.

Материал и методы исследования

Для проведения исследований использовали аустенитную нержавеющую сталь 08Х18Н8Д3Б следующего химического состава: основа Fe – 0,10 %; C – 18,2 %; Cr – 7,85 %; Ni – 2,24 %; Cu – 0,50 %; Nb – 0,008 %; B – 0,12 %; N – 0,95 %; Mn – 0,10 %.

Предварительная термообработка стали заключалась в нагреве до 1100 °С и выдержке в течении 30 мин с последующей закалкой в воду. Интенсивную пластическую обработку методом всесторонней ковки проводили на универсальной испытательной машине Instron 5882 усилием 30 т при температурах 500 и 800 °С.

С целью регистрации диаграммы деформации в процессе всесторонней ковки использовали призматические образцы размером 15×12,2×10 мм. Такое соотношение размеров, т.е.

1,5:1,22:1,0, позволяет проводить многократную ковку осадкой с поворотом образца на 90 градусов в каждом проходе с истинной степенью деформации за один проход 0,4 без изменения геометрических размеров в процессе обработки.

Для исследования последовательности структурных изменений в процессе всесторонней ковки несколько призматических образцов деформировали до истинных степеней деформации 0,4; 1,2; 2,0; 4,0. Структурные исследования выполняли на растровом электронном микроскопе Quanta 600 3D-методом автоматического анализа дифракции обратных рассеянных электронов.

Результаты исследования и их обсуждение

Микроструктура стали после предварительной термообработки состоит из аустенитных зерен размером около 10 мкм. Доля высокоугловых границ в такой структуре составляет 97 %.

После такой термической обработки в структуре наблюдаются специальные границы двойникового типа, их доля составляет 55 %. Дисперсные частицы вторичных фаз со средним размером около 50 нм равномерно распределены в металлической матрице.

Согласно данным химического анализа дисперсные частицы в основном представлены карбонитридами ниобия.

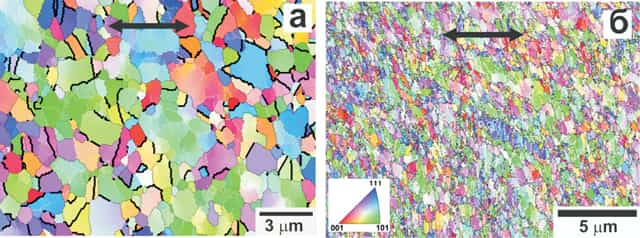

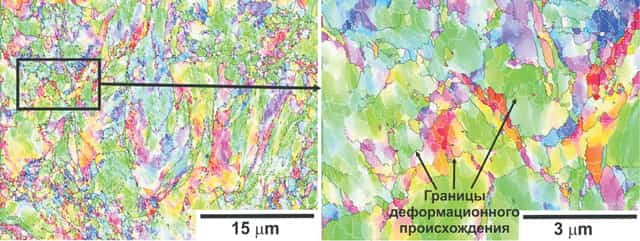

Многократная ковка при температурах 500 и 800 °С приводит к формированию ультрамелкозернистых микроструктур (рис. 1) с различным размером зерен и распределением границ зерен по углам разориентировки.

При температуре деформации 800°С формируется ультрамелкозернистая структура со средним размером зерен 0,69 мкм. При температуре деформации 500 °С формирующаяся структура состоит из ультрамелких рекристаллизованных зерен и нерекристаллизованных участков.

Средний размер зерен составляет 0,22 мкм, в то время как доля рекристаллизованной структуры не превышает 0,54.

Рис. 1. Микроструктуры стали 08Х18Н8Д3Б после деформации до истинной степени 4 при различных температурах: а – 800 °С; б – 500 °С. Стрелками указана ось последней осадки. Черным цветом обозначены границы с углом разориентировки более 15 градусов, белом цветом границы от 2 до 15 градусов. Черными толстыми линиями указаны специальные границы двойникового типа

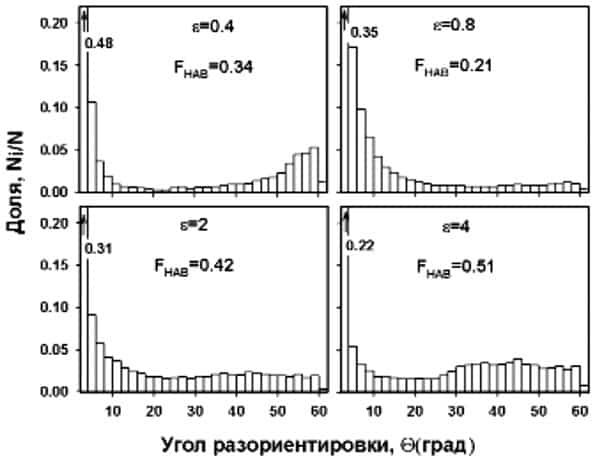

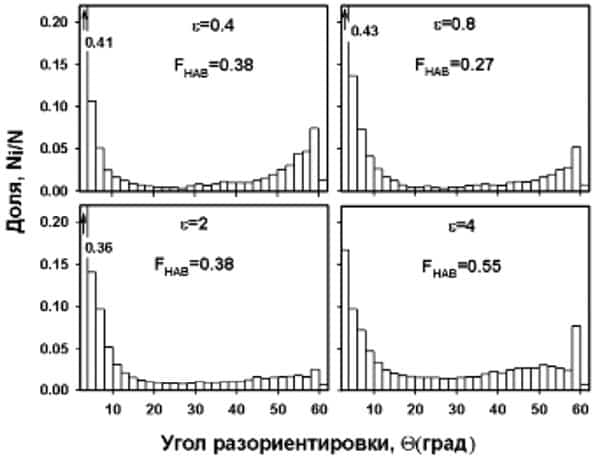

Анализ эволюции микроструктуры в процессе многократной ковки при температурах 500 и 800 °С показал формирование зернограничных ансамблей двух видов (рис. 2). При температуре 500 °С (рис.

2 а), при небольших степенях деформации гистограммы распределения углов разориентировок имеют один ярко выраженный пик в области малоугловых границ.

При увеличении степени деформации на гистограмме распределения также имеется пик в области малоугловых границ, но в отличие от малых степеней деформации доля высокоугловых границ возрастает. Распределение в диапазоне границ зерен выше 15 градусов плоское с одинаковой вероятностью границ зерен с различными разориентировками.

При температуре деформации 800 °С (рис. 2 б), гистограммы распределения углов разориентировок границ зерен имеют бимодальное распределение. Первый, ярко выраженный пик наблюдается в области малоугловых границ.

С увеличением степени деформации данный пик спадает, т.е. доля малоугловых границ уменьшается.

Второй пик соответствует углу разориентировки в 60 градусов, что свидетельствует о наличии специальных границ двойникового типа.

Наличие в структуре двойниковых границ указывает на миграцию границ и, как следствие, рост зерен. Данные структурные изменения характерны для механизма прерывистой динамической рекристаллизации.

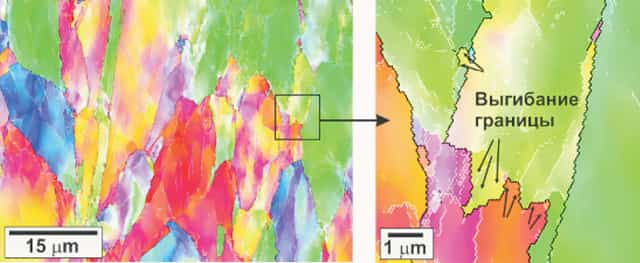

При температуре 800 °С исходные границы после небольших степеней деформации становятся извилистыми, в отдельных участках наблюдается локальная миграция (выгибание) границ, что ведет к формированию зародышей рекристаллизации (рис. 3).

Новые зерна образуются вдоль исходных границ, образуя так называемую структуру «ожерелье».

а) б)

б)

Рис. 2. Распределение границ зерен по углам разориентировки стали 08Х18Н8Д3Б в процессе многократной ковки при различных температурах: а – 500 °С; б – 800 °С.

Другая тенденция образования новых зерен наблюдается при температуре 500 °С (рис. 4). На ранних стадиях деформации внутри исходных зерен формируется пространственная сетка субзеренных границ. В процессе дальнейшей деформации разориентировка таких субграниц растет до значений, характерных для границ зерен общего типа.

Рис. 3. Типичная микроструктура стали 08Х18Н8Д3Б после многократной ковки до истинной степени деформации 0,8 при температуре 800 °С

Рис. 4. Типичная микроструктура стали 08Х18Н8Д3Б после многократной ковки до истинной степени деформации 1,2 при температуре 500 °С.

В результате микроструктурных исследований было установлено, что в зависимости от температуры деформации структурные изменения определяются действием различных механизмов динамической рекристаллизации.

Так, при горячей деформации при температуре 800°С новые зерна образуются по механизму прерывистой динамической рекристаллизации.

В процессе прерывистой динамической рекристаллизации зародыши новых зерен образуются благодаря локальному выпучиванию границ деформированных зерен; затем новые зерна растут, поглощая при этом деформированную матрицу.

При дальнейшей деформации рекристализованные зерна деформируются, что приводит к новому циклу рекристаллизации, когда новые зерна образуются в уже рекристаллизованной и затем деформированной микроструктуре.

Таким образом, рекристаллизованная микроструктура состоит из двух структурных компонентов, т.е. рекристаллизованной и деформированной.

В результате конечный зернограничный ансамбль характеризуется наличием границ рекристаллизованных зерен и границ деформационного происхождения.

В отличие от горячей деформации формирование новых зерен при более низких температурах, в данном случае 500 °С, не идет по механизму прерывистой динамической рекристаллизации. Это обусловлено замедлением диффузионных процессов и, как следствие, низкой подвижностью границ зерен.

В таких условиях развивается непрерывная динамическая рекристаллизация. В отличие от прерывистой динамической рекристаллизации процесс непрерывной динамической рекристаллизации не сопровождается существенным ростом рекристаллизованных зерен.

Микроструктура, развивающаяся в результате непрерывной динамической рекристаллизации, состоит из многочисленных деформационных субзерен, угловые разориентировки между которыми возрастают до значений, свойственных обычной высокоугловой границе.

Границы зерен после непрерывной рекристаллизации соответствуют границам зерен в деформированной микроструктуре.

Заключение

Многократная ковка при 500 и 800 °С приводит к формированию ультрамелкозернистой микроструктуры со средним размером зерен 0,22 и 0,69 мкм, соответственно. В обоих случаях доля высокоугловых границ составляет 50–55 %.

Однако микроструктура, сформированная при 800 °С, характеризуется высокой долей специальных двойниковых границ, которые составляют более 20 % всех высокоугловых границ зерен. Формирование таких структур происходит по различным механизмам динамической рекристаллизации.

Так, непрерывная динамическая рекристаллизация при 500 °С приводит к развитию границ зерен деформационного происхождения, в то время как прерывистая динамическая рекристаллизация в процессе деформации при 800 °C сопровождается миграцией границ зерен и образованию двойников отжига.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы.

Рецензенты:

Кайбышев Р.О., д.ф.м.н., профессор кафедры «Материаловедение и нанотехнологий», руководитель лаборатории механических свойств наноструктурных и жаропрочных материалов ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород;

Иванов О.Н., д.ф.м.н., руководитель Центра коллективного пользования научным оборудованием НИУ «БелГУ» «Диагностика структуры и свойств наноматериалов», ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.

Работа поступила в редакцию 29.11.2012.

Библиографическая ссылка

Характеристики нержавейки

- Свойства

- Таблица технических характеристик

- Преимущества

- Виды

В современном мире нержавейка является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

Основным достоинством нержавеющей стали является то, что она обладает высоким уровнем устойчивости к появлению ржавчины.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

- медь,

- никель,

- хром,

- марганец.

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

- молибден,

- марганец,

- титан,

- никель.

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

которые являются частью железной руды. Они являются верными спутниками этого материала для производства нержавейки. На ее качества они практически не влияют.

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 | ||

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 | ||

| Структура | Аустенитная | Ферритная | ||||||||

| Способность электрического сопротивления при 20 | 0,72 | 0,72 | 0,72 | 0,74 | 0,74 | 0,75 | 0,79 | 0,60 | ||

| Твердость по Бринеллю — НВ | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | 145-210 | 135-180 | |

| с деформацией в холодном состоянии НВ | 180-330 | 180-230 | ||||||||

| Твердость По Роквеллу — HRB / HRC | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | 70-85 | 75-88 | |

| с деформацией в холодном состоянии HRC | 10-35 | |||||||||

| Rm(N/mm2) — Сопротивление рястяжению c деформацией (Предел прочности) | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | 520-670 | 440-590 | |

| в холодном состоянии | 700-1180 | 610-900 | ||||||||

| Rp(0,2) (N/mm2) — Предел упругости | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | 205-370 | 250-400 | |

| с деформацией в холодном состоянии | 340-900 | 400-860 | ||||||||

| Отжиг Rp(1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | 255 | 275 | ||

| Удлинение 50мм А(%) | 65-50 50-10 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | 60-40 | 30-22 20-2 | ||

| Сжатие отжиг Z(%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | 70-55 | 70-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | 160 | 50 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | 180 | 65 | ||

| Упругость при различных температурах | Rp(0,2) (N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 | 165 | 245 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | 156 | 215 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | 147 | 155 | ||

| Rp(1) (N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | 181 | ||

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | 171 | |||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | 137 | |||

| температура образование окалины | непрерывное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | 1120 | 840 | |

| прерывистое обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | 1030 | 890 | ||

| Свариваемость | очень хорошая | очень хорошая | хорошая | очень хорошая | очень хорошая | хорошая | хорошая | достат. хорошее хрупкое соед. | ||

| Вытяжка | очень хорошая | очень хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | достаточно хорошая |

Преимущества нержавейки

Главные преимущества, которые дает использование нержавеющей стали:

Главные преимущества, которые дает использование нержавеющей стали:

- Изделия приобретают прочность. Они становятся более надежными и могут прослужить длительное время, которое составляет более десяти лет.

- Жаропрочность. Изделия могут выдерживать перепады температур и приобретают устойчивости к высоким температурам.

- Изделия становятся устойчивыми к любым условиям окружающей среды.

- Изделия производятся из экологически чистого материала.

- Изделия получаются привлекательными с точки зрения внешних характеристик.

- Изделия не подвергаются образованию ржавчины и налета.

В целом можно отметить, что применение нержавеющей стали при производстве разнообразных видов изделий является эффективным способом получения качественной продукции, которая способна прослужить долгие годы.

Виды нержавейки

На современных промышленных предприятиях производится большое многообразие вариантов нержавейки. Все они обладают различными физическими и химическими характеристиками, которые следует учитывать при выборе продукции для производства тех или иных изделий.

Практически в каждом аспекте человеческой жизнедеятельности невозможно обойтись без нержавеющей стали.

Из нее производятся разные виды изделий, которые применяются не только на промышленных предприятиях или в медицине, но в быту.

Электроника, посуда, медицинские инструменты, приборы для домашнего использования, оружие и многое другое производится из разных видов стали. Главным образом используются для таких целей аустенитные виды стали.

Все есть несколько видов стали, которые представлены следующими вариантами:

- Аустенитные стали. Они состоят из самой стали с добавлением примерно 20 процентов хрома, 4.5 процентов никеля.

- Дуплексные стали состоят из 25 процентов хрома, полутора процентов никеля и в некоторые марки добавляется азот в небольшом количестве.

- Ферритные стали характеризуются содержанием хрома до 29 процентов.

- Мартенситные стали содержат до 13 процентов хрома и до 4 процентов никеля.

- Иные виды сталей характеризуются тем, что в них добавляется меньшее количество хрома и никеля. Однако в них есть множество примесей разных элементов.

Внимание: При производстве нержавейки необходимо использовать согласно стандартам качества не менее 10.5 процентов хрома.

В нашей стране на производственных предприятиях используется преимущественно аустентичная сталь, которая представлена несколькими марками трехсотой и четырехсотой серий.

Температура плавления нержавейки

28.04.2020

- Прежде, чем говорить о температуре плавления нержавеющей стали, стоит отметить, что эта физическая характеристика важна для литейщиков, сварщиков, производителей марочной нержавеющей стали.

- При металлообработке оперируют другими понятиями, например, точка эвтектики (равновесия жидкой и твердой фазы), точка пластичности (t, при которой сплав обретает мягкость, податливость).

В чем заключается проблема

Конструкторы учитывают точку плавления нержавеющих сплавов, когда проектируют производства, связанные с высокими температурами и воздействием агрессивной среды.

Рабочая t эксплуатации металла, разумеется, значительно ниже точки эвтектики (фазового перехода в жидкое состояние).

Точка плавления одновременно является точкой кристаллизации, этот показатель важен при стерилизации вторичного металла, выделения отдельных компонентов.

При сварке металлоконструкций также полезно знать, при какой t под воздействием дуги образуется ванна расплава. Нагрев способен повлиять на состояние заготовок, приводят к возникновению внутренних напряжений.

Важный фактор, который влияет на точку эвтектики нержавеющих сплавов, это концентрация углерода. Чем выше % содержания элемента, тем ниже будет температура плавления.

При увеличении доли легирования точка фазового перехода зависит от состава и соотношения легирующих компонентов. Железо в чистом виде относится к категории легкоплавких металлов, плавится при t выше, чем легированные нержавеющие стали.

Компоненты, улучшающие потребительские свойства нержавейки, относятся к различным группам:

- легкоплавкие (натрий, калий, висмут, олово и другие);

- среднеплавкие (основные — алюминий, медь, кремний, кобальт);

- тугоплавкие (например, вольфрам, титан, ванадий).

Для высокотемпературных технологий конструкторы выбирают нержавеющие сплавы с заданными физическими характеристиками. Самой важной остается t плавления. Иногда металл прогревается до критической отметки.

Сложности с определением показателя возникают из-за многокомпонентности нержавейки. В зависимости от содержания легирующих компонентов металл плавится при +1300…1500°C, разлет в 200 градусов слишком велик, чтобы не обращать на него внимание.

Углеродистые стали варят при температуре +1600°C, но для отдельных марок нержавейки такой нагрев станет губительным.

Как самостоятельно поменять гофру на глушителе без сварки

Что влияет на температуру плавления нержавейки

В табличных значениях, ГОСТах указывается t плавления чистых металлов, это постоянная величина. Теоретически температуру плавления нержавейки определить сложно, так как система металлов порой ведет себя непредсказуемо.

В металловедении различают два понятия: расплава и кристаллизации. Нержавеющие сплавы кристаллизуются и переходят в жидкость не при фиксированной температуре, а в определенном диапазоне.

Этот интервал рассчитывается по регламентированным методикам с учетом компонентного состава, свойств двухкомпонентных и трехкомпонентных систем.

В табличных значениях, ГОСТах указывается t плавления чистых металлов, это постоянная величина.

При производстве нержавеющих сплавов образуются сложные вещества, основу которого составляет железо.

В чистом виде этот химический элемент плавится при +1539°C, когда присутствуют примеси, t плавления повышается или понижается в зависимости от состава сплава.

Необходимо отметить, что основным компонентом нержавейки остается Fe, но температура фазового перехода существенно меняется, когда в нержавеющем сплаве имеются другие металлы.

Как влияют определенные легирующие добавки на физические свойства железа:

- снижают точку фазового перехода примеси углерода, фосфора, серы, кремния;

- алюминий снижает только в двухкомпонентных системах, при незначительных концентрациях не влияет;

- хром снижает, если в нержавеющем сплаве содержится до 23% этого металла, при большей концентрации хрома сталь необходимо нагревать сильнее, ликвидус повышается (хром часто вводится совместно с никелем, присутствует в жаропрочных марочных сталях);

- молибден легкоплавкий, нержавеющие стали с этим металлом расплавить легче;

- вольфрам – тугоплавкий, по степени влияния на ликвидус схож с титаном, используется в жаропрочных и термически устойчивых сплавах, оба металла значительно повышают жаропрочность нержавейки (ванадий и титан нередко вводят вместе);

- никель в концентрациях, используемых для легирования, снижает температуру фазового перехода.

| Железо | 1540 |

| Медь | 1084 |

| Магний | 650 |

| Никель | 1455 |

| Молибден | 2622 |

| Хром | 1907 |

| Марганец | 1244 |

Как расплавить железо в домашних условиях

Нержавеющие сплавы с никелем классифицируют по двум группам:

- железоникелевые с содержанием железа выше 65%, никеля от 26 до 47% (соотношение 1:1,5);

- никелевые, содержание этого легирующего металла в пределах 50%, доля железа в пределах 20%.

В этих сплавах влияние никеля особенно заметно, температура плавления значительно ниже, чем у железа, приближается к t плавления чистого никеля (+1455°C).

В железоникелевых системах снижение ликвидуса пропорционально изменению концентрации никеля.

В никелевых сплавах снижение температуры ликвидус наблюдается только до предельной концентрации никеля, 68%, при увеличении доли этого металла t постепенно увеличивается.

Какая температура плавления нержавеющей стали

Нержавейка относится к разряду среднеплавких сталей. Существуют таблицы, в которых указывается интервал ликвидуса (полного расплавления). Дается диапазон, в пределах которого происходит фазовое превращение.

Точную температуру плавления нержавеющей стали можно установить только экспериментальным путем.

Если говорить об стальных сплавах, обладающих устойчивостью к коррозии, они плавятся при нагреве свыше +1300°С, самые популярные – свыше +1450°С, самые термически устойчивые становятся жидкими при +1520°С.

Точную температуру плавления нержавеющей стали можно установить только экспериментальным путем.

Необходимо учитывать, что по стандарту при плавке допускаются небольшие отклонения химического состава марочных сталей. Изменение концентрации легирующих металлов влияет на показатель. Например, стали для отливок Х28Л и Х34Л плавятся при +1350°С, а жаропрочная высоколегированная 40Х10С2М при +1440°С.

В справочниках можно найти ориентировочные значения ликвидуса, полученные расчетным путем, исходя из химического состава стали.

Обычно металлургические предприятия в открытый доступ выкладывают подобную справочную информацию, на сайтах компаний можно найти таблицу с t плавления выпускаемых сталей, чтобы потребители знали пределы использования нержавеющих металлоизделий, температуру фазового перехода из твердого состояния в жидкое при нормальном давлении.

Температура плавления нержавейки Ссылка на основную публикацию

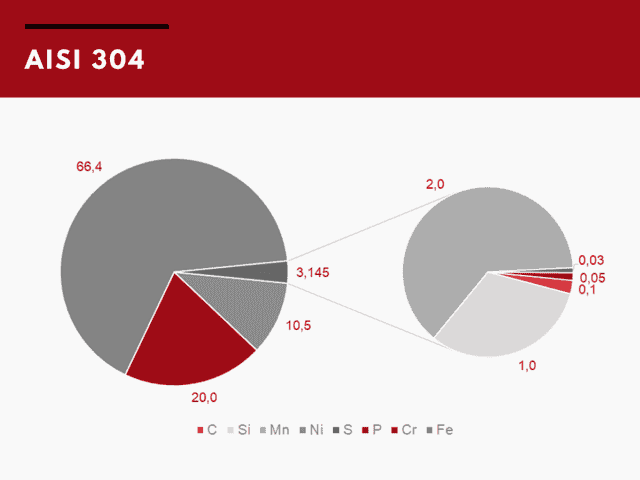

Нержавеющая марка стали AISI 304: характеристики, аналоги

AISI 304 — самая востребованная марка нержавеющего проката. Это универсальная пищевая сталь, она устойчива к средне-агрессивным кислотным и щелочным средам, способна выдерживать кратковременное повышение температур до 900 С⁰. Благодаря эстетическому виду используется в качестве отделочного и строительного материала.

Российским стандартом предусмотрен равноценный аналог стали AISI 304 08Х18Н10. Как все семейство нержавеек, сплав имеет хромникилевую основу и низкое содержание углерода.

Химический состав AISI 304:

- С (углерод) — до 0,8%;

- Cr (хром) — 17-19%;

- Ni (никель) — 9-11%;

- Si (кремний) — до 0,8%;

- Ti (титан) — до 0,5%;

- Сu (медь) — до 0,3%;

- Примеси: S(сера) — до 0,02 и P(фосфор) — до 0,035.

Хром образует на поверхности оксидную пленку, которая предотвращает развитие коррозии.

При увеличении доли хрома формируются сложные хромжелезистые карбиды, повышающие способность к термоупрочнению, износостойкость, сопротивляемость агрессивным средам.

Никель способствует формированию аустенитной кристаллической решетки, а в сочетании с хромом увеличивает стойкость к неокисляющим кислотам, ударную вязкость, устойчивость к усталостным напряжениям.

Основные характеристики стали AISI 304:

- Коррозионная стойкость;

- Высокие механические качества;

- Жаропрочность;

- Отсутствие вредных примесей;

- Технологичность;

- Не чувствительна к низким температурам;

- Долгий срок службы;

- Невысокая стоимость в сравнении с другими марками.

Диапазон рабочих температур: от -200 до +600 С⁰, при длительном применении до +420.

Близкие аналоги стали AISI 304: AISI 316, в которой структура усилена молибденом и AISI 304L со сниженным содержанием углерода (low) для улучшения качества сварных швов.

Нержавеющие стальные сплавы не предназначены для ударных нагрузок, преимущественно их используют для возведения легких конструкций, специальных трубопроводов и оборудования.

Таблица зарубежных аналогов нержавеющей стали AISI 304

| Зарубежные аналоги марки стали AISI 304 (аналог 08Х18Н10) | |

| США | AISI 304, 304H, S30400 |

| Германия | 1.4301, 1.5301, X5CrNi18-10, X5CrNi18-9, X6CrNi18-9 |

| Япония | SUS304 |

| Франция | 304F00, X5CrNi18-10, Z4CN19-10FF, Z5CN17-08, Z6CN18-09, Z7CN18-09 |

| Англия | 304S15, 304S11, 304S16, 304S17, 304S18, 304S25, 304S31 |

| Евросоюз | 1.4301, X5CrNi18-10, X6CrNi18-10 |

| Италия | X3CrNi18-10, X5CrNi18-10 |

| Испания | F.3504, F.3551, X5CrNi18-10 |

| Китай | 0Cr19Ni9, OCr18Ni9 |

| Швеция | 2332, 2333 |

| Польша | 0H18N9 |

| Чехия | 17240 |

| Австрия | X5CrNi18-10OS |

Характеристики нержавеющей стали AISI 304

Свойства стали зависят от состава, режима термообработки, вида проката. Например, сплавы с максимальными концентрациями легирующих элементов отличаются от изделий той же марки, но с показателями, приближенными к нижним границам. Производители проводят испытания каждой партии.

Механические свойства:

| Предел прочности (временное сопротивление разрыву), мин., МПа | 515 |

| Предел текучести, 0,2%, МПа | 205 |

| Твердость по Бриннелю, HB тип. | 170 |

| Усталостная прочность, N/mm2 тип. | 240 |

| Относительное удлинение, мин., % | 40 |

Физические свойства:

| Плотность | d | — | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.80 |

| Магнитная проницаемость | μ | в 0.80 kA/m DC илив/ч AC | 20°C μμ разряж.возд. | 1.02 |

| Модуль упругости | E | MPa x 103 | 20°C | 200 |

К химическим свойствам относят скорость процессов естественного окисления, стойкость к агрессивным веществам, способность выделять токсичные вещества.

Стандартные испытания для стали AISI 304 проводятся в азотной, уксусной, фосфорной и серных кислотах в разных концентрациях при комнатной температуре. Этого вполне достаточно для использования почти во всех видах пищевой и фармацевтической промышленности.

Устойчивость к сложным составам определяют по согласованию с производителем. Требования к характеристикам изложены в ГОСТ 5632-2014.

Сопротивление коррозии в кислотных средах

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Азотная кислота | 2 | 1 | 2 | |||||||||

| Фосфорная кислота | 2 | 1 | 2 | |||||||||

| Муравьиная кислота | 1 | 2 | 2 | 1 |

Предел прочности при повышенных температурах

| Температура, °C | 600 | 700 | 800 | 900 | 1000 |

| Предел прочности, МПа | 380 | 270 | 170 | 90 | 50 |

Минимальные величины предела упругости при высокой температуре

| Температура, °C | 550 | 600 | 650 | 700 | 800 |

| Предел текучести, МПа | 120 | 80 | 50 | 30 | 10 |

Способы обработки

Сталь AISI 304 хорошо поддается технологическим процессам. При изготовлении полуфабрикатов проводят ряд операций: закаливание, отжиг, отпуск. Поверхность обрабатывают кислотными реактивами для устранения окалины и окислов, затем шлифуют.

Термообработка:

- Закалка: при 1010-1200 С⁰ с быстрым охлаждением в воде или на воздухе;

- Отпуск: не выше 400 С⁰.

Деформация:

- Горячая: при 1150-1260 С⁰, с конечной температурой 950-990.

- Холодная: волочение, ротационная и глубокая вытяжка, штамповка, формовка растяжением, нагартовка.

Сварку производят любым методом, подходящим для нержавеющих сталей, сварной шов необходимо очистить от окалины и пассивировать. Если высока вероятность межкристаллической коррозии, проводят стабилизирующий отжиг при 1050-1150 С⁰.

Области применения

Сортамент проката AISI 304 включает бесшовные и электросварные трубы, профили, капиллярные трубки, листовую сталь, прутки, шестигранники, ленту, проволоку и сетки различного плетения.

Нержавеющие трубы используют в технологических трубопроводах на предприятиях пищевой и химической промышленности, в системах водоснабжения (полотенцесушители). Из AISI 304 изготавливают промышленную мебель, панели оборудования, емкости и резервуары для жидких и сыпучих продуктов, и реагентов. В нефтяной и горнодобывающей промышленности: сетки фильтров.

Трубный, профильный и листовой прокат используют в строительстве: обшивка кабин лифтов, обустройство заграждений, возведение рекламных конструкций.

Жаропрочность позволяет применять сплав для организации дымоходов, отделки промышленных систем вентиляции, выхлопных труб, посуды: кастрюль, сковородок, контейнеров. Прочности стали достаточно для производства сантехнической арматуры: подающих барабанов, клапанов.

По регламенту морского судоходства допускается использование монтажных лент, для морских катеров и яхт из AISI 304.

Оцените нашу статью

Рабочая температура нержавеющей стали, температура применения жаропрочных сталей и сплавов

Представлены таблицы значений максимальной рабочей температуры стали (нержавеющей, жаропрочной и жаростойкой) распространенных марок при различных сроках эксплуатации. Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

- Таблицы позволяют подобрать необходимую марку нержавеющей стали или сплава на железоникелевой основе под определенные условия эксплуатации и заданный срок службы.

- В первой таблице приведена рабочая температура (максимальная температура применения) нержавеющих сталей и сплавов на железоникелевой и никелевой основах, предназначенных для работы в окислительной среде от 50 до 100 тысяч часов.

- По данным таблицы видно, что при сверхдлительной эксплуатации максимальная рабочая температура рассмотренных марок стали не превышает 850°С (нержавеющая сталь 05ХН32Т), а «запас» до температуры интенсивного окалинообразования составляет от 200 до 500 градусов.

| 05ХН32Т (ЭП670) | 850 | 1000 |

| 08Х15Н24В4ТР (ЭП164) | 700 | 900 |

| 08Х16Н13М2Б (ЭИ680) | 600 | 850 |

| 09X16Н4Б (ЭП56) | 650 | 850 |

| 09Х14Н19В2БР (ЭИ695Р) | 700 | 850 |

| 09Х14Н19В2БР1 (ЭИ726) | 700 | 850 |

| 09Х16Н15М3Б (ЭИ847) | 350 | 850 |

| 12X13 | 550 | 750 |

| 12Х18Н10Т | 600 | 850 |

| 12Х18Н12Т | 600 | 850 |

| 12Х18Н9Т | 600 | 850 |

| 12ХН35ВТ (ЭИ612) | 650 | 850…900 |

| 13Х14Н3В2ФР (ЭИ736) | 550 | 750 |

| 15Х11МФ | 580 | 750 |

| 16X11Н2В2МФ (ЭИ962А) | 500 | 750 |

| 18Х11МНФБ (ЭП291) | 600 | 750 |

| 18Х12ВМБФР (ЭИ993) | 500 | 750 |

| 20Х12ВНМФ (ЭП428) | 600 | 750 |

| 20Х13 | 500 | 750 |

| 31Х19Н9МВБТ (ЭИ572) | 600 | 800 |

| 55Х20Г9АН4 (ЭП303) | 600 | 750 |

| ХН65ВМТЮ (ЭИ893) | 800 | 1000 |

| ХН70ВМЮТ (ЭИ765) | 750 | 1000 |

| ХН80ТБЮ (ЭИ607) | 700 | 1050 |

Во второй таблице представлена максимальная рабочая температура стали при длительной эксплуатации длительностью до 10 тысяч часов. По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

Например, максимальная рабочая температура нержавеющей стали 12Х18Н9Т при длительной эксплуатации на 200 градусов выше, чем при сверхдлительной. Эта сталь может применяться при температуре до 800°С в течении 10 тысяч часов.

Максимальная рабочая температура из приведенных в таблице марок соответствует стали 10ХН45Ю — она может использоваться при 1250…1300°С.

| 03X21Н32М3Б (ЧС33) | 550…750 | — |

| 03X21Н32М3БУ (ЧС33У) | 550…750 | — |

| 05Х12Н2М | 550 | — |

| 07Х15Н30В5М2 (ЧС81) | 850 | — |

| 08Х16Н11М3 | 600 | — |

| 08X18Н10 | 800 | 850 |

| 08Х18Н10Т (ЭИ914) | 800 | 850 |

| 09X18Н9 | 550 | — |

| 10Х18Н9 | 550 | — |

| 10Х23Н18 | 1000 | 1050 |

| 10ХН45Ю (ЭП747) | 1250…1300 | — |

| 11Х11Н2В2МФ (ЭИ962) | 600 | 750 |

| 12Х18Н9 | 800 | 850 |

| 12Х18Н9Т | 800 | 850 |

| 12Х18Н10Т | 800 | 850 |

| 12Х18Н12Т | 800 | 850 |

| 12Х25Н16Г7АР (ЭИ835) | 1050 | 1100 |

| 12ХН38ВТ (ЭИ703) | 1000 | 1050 |

| 13Х11Н2В2МФ (ЭИ961) | 600 | 750 |

| 14Х17Н2 (ЭИ268) | 400 | 800 |

| 15Х12ВНМФ (ЭИ802) | 780 | 950 |

| 16X11Н2В2МФ (ЭИ962А) | 600 | 750 |

| 20Х23Н13 (ЭИ319) | 1000 | 1050 |

| 20Х23Н18 (ЭИ417) | 1000 | 1050 |

| 20Х25Н20С2 (ЭИ283) | 1050 | 1100 |

| 36Х18Н25С2 | 1000 | 1100 |

| 37Х12Н8Г8МФБ (ЭИ481) | 630 | 750 |

| 40Х9С2 | 650 | 850 |

| 40X10С2М (ЭИ107) | 650 | 850 |

| 45Х14Н14В2М (ЭИ69) | 650 | 850 |

| 45Х22Н4М3 (ЭП48) | 850 | 950 |

| ХН33КВЮ (ВЖ145, ЭК102) | 1100 | — |

| ХН45МВТЮБР (ВЖ105, ЭП718) | 700 | — |

| ХН54К15МБЮВТ (ВЖ175) | 750 | — |

| ХН55К15МБЮВТ (ЭК151) | 750 | — |

| ХН55МВЦ (ЧС57) | 950 | — |

| ХН55МВЦУ (ЧС57У) | 950 | — |

| ХН56К16МБВЮТ (ВЖ172) | 900 | — |

| ХН56КМЮБВТ (ЭК79) | 750 | — |

| ХН58МБЮ (ВЖ159, ЭК171) | 1000 | — |

| ХН59КВЮМБТ (ЭП975) | 850 | — |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН60Ю (ЭИ559А) | 1200 | 1250 |

| ХН62БМКТЮ (ЭП742) | 750 | — |

| ХН62ВМЮТ (ЭП708) | 900 | — |

| ХН62МВКЮ (ЭИ867) | 800 | 1080 |

| ХН67МВТЮ (ЭП202) | 800 | 1000 |

| ХН68ВМТЮК (ЭП693) | 950 | — |

| ХН69МБЮТВР (ВЖ136, ЭК100) | 650 | — |

| ХН70ВМТЮ (ЭИ617) | 850 | 1000 |

| ХН70ВМТЮФ (ЭИ826) | 850 | 1050 |

| ХН70Ю (ЭИ652) | 1100 | 1250 |

| ХН73МБТЮ (ЭИ698) | 700 | 1000 |

| ХН75ВМЮ (ЭИ827) | 800 | 1080 |

| ХН75МБТЮ (ЭИ602) | 1050 | 1100 |

| ХН78Т (ЭИ435) | 1100 | 1150 |

В третьей таблице указана максимальная рабочая температура нержавеющей стали при кратковременной эксплуатации (до 1000 часов). При таких сроках эксплуатации сталь и жаропрочные сплавы могут иметь рабочую температуру на 50…100 градусов выше, чем при длительной работе (до 10 тыс. часов).

Например, жаропрочный сплав ХН62МВКЮ при кратковременной эксплуатации может применяться при температурах до 900°С, а при длительной эксплуатации — только до 800°С.

| 08X13 (ЭИ496) | 650 | 750 |

| 08ХН35ВТЮ (ЭИ787) | 750 | 900 |

| 10Х11Н20Т2Р (ЭИ696А) | 700 | 850 |

| 10Х11Н20Т3Р (ЭИ696) | 700 | 850 |

| 10X11H23T3MP (ЭП33) | 700 | 850 |

| 40X15Н7Г7Ф2МС (ЭИ388) | 650 | 800 |

| ХН55ВМТКЮ (ЭИ929) | 950 | 1050 |

| ХН55МВЮ (ЭП454) | 900* | 1080 |

| ХН56ВМКЮ (ЭП109) | 950 | 1050 |

| ХН56ВМТЮ (ЭП199) | 800 | 1050 |

| ХН57МТВЮ (ЭП590) | 850* | 1000 |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН62МВКЮ (ЭИ867) | 900 | 1080 |

| ХН70МВТЮБ (ЭИ598) | 850 | 1000 |

| ХН70Ю (ЭИ652) | 1200 | 1250 |

| ХН75ВМЮ (ЭИ827) | 850 | 1080 |

| ХН77ТЮР (ЭИ437Б) | 750 | 1050 |

| ХН77ТЮРУ (ЭИ437БУ) | 750 | 1050 |

| *— температура ограниченной эксплуатации стали (до 100 часов) |

Источники: