- Электрохимическая полировка стали

- Описание метода

- Оборудование и материалы

- Область применения

- Преимущества и недостатки

- Электрохимическая полировка углеродистой стали в смеси ортофосфорной и серной кислот

- Преимущества электрохимической полировки

- Полировка стали в электролите на основе смеси кислот

- Приготовление электролита для электрополировки

- Корректировка электролита полирования

- Особенности эксплуатации ванны электрополирования

- Неполадки в работе ванны электрополирования углеродистых и низколегированных сталей

- Технология электрохимической полировки металла

- Технология электрохимического полирования металла

- Электролитно-плазменное полирование

- Отличия электрополирования от химического

- Применяемое оборудование и материалы

- ПОИСК

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Полировка различных изделий

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще.

Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса.

Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков.

Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости.

Причем желательно свести количество операций к минимуму.

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Механическое полирование материала

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички.

Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества.

Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой.

Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин.

Финишное полирование начинают с участков, где заметны мелкие риски.

Специальная шлифовальная машинка

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод.

В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями.

Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой.

Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации.

Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности.

Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности.

Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Химполировка нержавеющей стали

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин.

При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч.

В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается.

Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Погружение изделия в раствор

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая.

Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки.

Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность.

Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро.

Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом.

Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности.

Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно.

Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов.

Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Плазменный метод обработки изделий

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом.

При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм).

Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Закипание электролита у поверхности детали

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами.

Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена.

Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока.

Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий.

В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки.

Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме.

Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

- Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения.

Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей.

В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима.

Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора.

Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки | |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур.

Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов.

В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Электрохимическая полировка углеродистой стали в смеси ортофосфорной и серной кислот

Электрохимическая полировка стали, являющаяся процессом гальванообработки в электролитах различного состава под воздействием электрического тока – это сравнительно новый способ электролитической обработки, получивший свое развитие в последние 40-50 лет, хотя публикация работы российским практиком-исследователем Е.А. Шпитальским, впервые посвященная этой теме, появилась в 1910 году.

Сущность электрохимического полирования состоит в предпочтительном растворении микровыступов поверхности, подключенной в электрохимической системе в качестве анода, чем достигается выглаживание (при электрополировке) или повышение отражательной способности (при глянцевании).

Глянцевание не снижает исходной шероховатости поверхности, а лишь улучшает декоративные свойства обработанного изделия. Электрохимполированием повышают эксплуатационную надежность деталей и их срок службы.

Механизм электрохимического полирования состоит в сглаживании изъянов поверхности, приобретенных в процессе мехобработки, выравнивании поверхностного слоя и создании тонкой окисной пленки, защищающей деталь от неблагоприятных воздействий окружающей среды.

Преимущества электрохимической полировки

Электрохимическое полировка стали, как, впрочем, и химическая, менее трудоемка, чем механическое полирование.

Одновременно этим способом может полироваться большое количество деталей, имеющих самую различную форму и габариты, что невозможно при ручной механической обработке полировальными кругами, которые, кстати, можно изготовить самыми разнообразными способами, на любой вкус.

Важно при этом правильно подобрать полировальную пасту, обеспечивающую минимальный съем металла при высоком качестве обработки. Электрополирование дает возможность повысить производительность труда, например, трудоемкость ручного полирования при немеханизированной доводке прессформ сложного профиля составляет 25 часов, а электрохимполировки всего — 15 … 25 минут.

Полировка нержавеющих сталей, которая особенно эффектно смотрится на изделиях, подвергнутых рельефному травлению, еще более трудоемка вследствие их вязкости. Высококачественную зеркальную полировку нержавеющей стали обеспечивает электрохимический способ.

Качество полирования при использовании электрохимического способа превосходит качество обработки химическим способом, что обеспечивает его преимущественное применение при декоративной отделке деталей велосипедов, медицинской аппаратуры, ювелирных изделий. Особенно высок эффект электрополировки в ювелирном производстве, поскольку при этом сведены к минимуму безвозвратные потери драгоценных металлов.

Тематические рамки статьи не позволяют в полной мере раскрыть влияние других компонентов (кроме ортофосфорной и серной кислот) на качество электрополирования, однако стоит вкратце остановиться на одном из них – малеиновом ангидриде. Добавка его в количестве 10 …

20 г/л нивелирует ликвации и гетерогенность структуры поверхности стальных литых и термообработанных деталей, создает благоприятные условия для возникновения пассивной пленки, что в конечном итоге дает возможность получать высококачественные полированные поверхности.

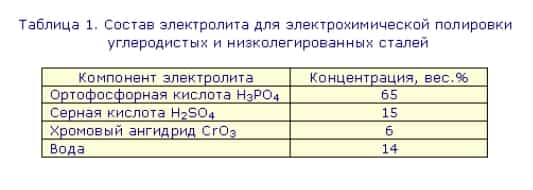

Полировка стали в электролите на основе смеси кислот

Ниже приводится состав старейшего и наиболее зарекомендовавшего себя электролита, содержащего H3PO4, H2SO4 и CrO3 (см. табл. 1). Это электролит с высокой рассеивающей способностью, позволяющий качественно обрабатывать детали сложной конфигурации, он в высокой степени универсален и применим для сталей различных марок.

Режим электрополирования углеродистых и низколегированных сталей:

- Плотность приготовленного электролита должна быть в пределах 1,7 … 1,74 г/см3;

- Анодная плотность тока, т.е. отношение поверхности обрабатываемой детали к силе тока, подаваемого на штанги ванны, должна быть в пределах 35 … 50 А/дм2;

- Рабочая температура электролита в процессе электролитической обработки должна быть не менее 70, но и не более 80С.

В обоих случаях при выходе из этого температурного диапазона снижается блеск обрабатываемой поверхности. Продолжительность электрополировки составляет 5 …

10 минут, и соблюдение продолжительности имеет важное значение: при недостаточной продолжительности анодной обработки поверхность деталей приобретает сине-коричневый оттенок, а при недодержке – возникает волнистость острых краев деталей и утяжка металлоконструкции в их отверстия. Ванна должна оборудоваться свинцовыми протвоэлектродами (катодами).

Приготовление электролита для электрополировки

Приготовление электролита электрополировки очень простое и состоит в растворении хромового ангидрида в ванне, заполненной рассчитанным количеством воды, в которую затем последовательно небольшими порциями (во избежание резкого разогрева и выброса) приливают серную и ортофосфорную кислоты.

Полученный таким образом раствор подвергают нагреву и выдержке при температуре 100 … 110С до тех пор, пока его плотность (при 20С) не уложится в диапазон 1,72±0,02 г/см3. Если по каким-либо причинам такая температура недостижима, то для получения электролита с требуемой плотностью его прорабатывают током из расчета 5 А·час/л при анодной плотности тока 25 А/дм2.

Расчет количества химикатов, необходимых для приготовления 1 л электролита Количество H3PO4, потребное для составления 1 л электролита определяется по формуле:

Количество H2SO4 для тех же целей:

Количество хромового ангидрида CrO3:

В этих формулах приняты следующие обозначения: a1 – весовое процентное содержание H3PO4 в готовом электролите полирования (см. табл. 1); d – плотность готового электролита, г/см3; b1 – концентрация используемой H3PO4, вес.%; d1 – плотность используемой H3PO4, г/см3; a2 – концентрация H2SO4 (см. табл. 1), вес.%; b2 – концентрация используемой H2SO4, вес.%; в2 – плотность используемой H2SO4, г/см3; a3 – концентрация хромового ангидрида (см. табл. 1), вес.%.

Величины b1, b2, d1, d2 определяют по справочным таблицам.

Корректировка электролита полирования

Компоненты электролита, расходуясь в процессе полировки, изменяют его состав. Контроль электролита осуществляют путем ежедневного замера плотности электролита и его периодического химического анализа. В конце смены в ванну добавляют воду, доводя уровень до необходимого

В ходе эксплуатации ванны происходит накопление в ней железа, что необходимо учитывать при корректирповке. Плотность электролита при пропускании количества электричества с порогом 75 A·час/л принимается равной 1,75±0,01 г/см3, при превышении этого порогового значения – 1,77±0,01 A·час/л.

Для удаления накопившейся свыше 1,5% оксида хрома Cr2O3 выполняют ее анодное окисление проработкой при анноной плотности тока 4 … 5 А/дм2, напряжении 10 … 12 В и температуре электролита 30±10С, используя свинец как в качестве анодов, так и в качестве катодов.

При этом катоды должны быть изолированы диафрагмой, изготовленной из пористой керамики. По окончании проработки электролит нагревают до 100±10С и выдерживают при этой температуре в течение часа, или охлаждают электролит естественным путем, но делают перерыв в эксплуатации на 8 ..

. 10 часов.

Полировочная ванна работоспособна до накопления в ней 5 … 7 % Fe2O3 после чего необходима ее полная замена.

Особенности эксплуатации ванны электрополирования

Детали с малым допуском на обработку во избежание выхода из допуска полируют при анодной плотности тока 75 … 100 А/дм2 в течение 2 … 3 минут.

Предварительная обработка отполированных деталей в случае, если они предназначены для нанесения какого-либо гальванического покрытия, состоит в декапировании продолжительностью 15 … 20 секунд в 5%-ном растворе HCl, что обеспечивает прочное сцепление покрытия.

Если электрополирование является финишной операцией, то для повышения коррозионной устойчивости деталей их подвергают щелочной обработке продолжительностью до 15 минут в 10%-ном растворе едкого натра с температурой 65 … 75С.

Подвески для загрузки деталей в полировочную ванну должны изготавливаться из освинцованной стали, а их конструкция должна обеспечивать надежный контакт с анодной штангой. Большую эксплуатационную надежность показали подвески из титана. Изоляцию нерабочей поверхности подвески можно выполнить поливинилхлоридом.

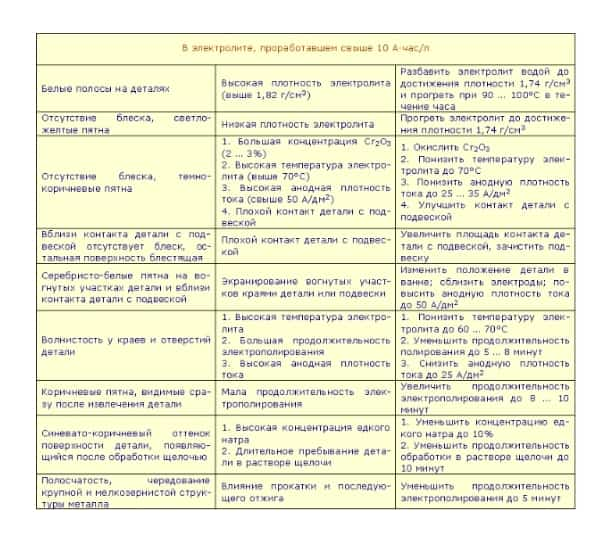

Неполадки в работе ванны электрополирования углеродистых и низколегированных сталей

Электрохимическая полировка стали — процесс, капризный в технологическом плане. Основные неполадки в работе ванны электрополирования, общие для всех марок углеродистых и низколегтрованных сталей, их причины и способы устранения приведены в таблице 2:

Таблица неполадок в работе ванны электрополирования углеродистых и низколегированных сталей

Технология электрохимической полировки металла

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В.

В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей.

Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

Технология электрохимического полирования металла

При электрополировке металла его поверхность становится блестящей. Технологический процесс состоит из ряда операций:

- Предварительно заготовка подвергается механической обработке с целью доведения шероховатости поверхности до 6–7 класса.

- Промывка для удаления грязи.

- Обезжиривание.

- Подсоединение к положительно заряженному электроду.

- Электрохимическое полирование.

- Промывка в щелочной среде с целью устранения кислотных остатков.

- Сушка. Для этого используется горячий воздух или опилки.

- Выдержка деталей в горячем масле, подогретом до температуры 120 °C.

При полировке происходит устранение неровностей с поверхности детали. Поэтому любой процесс сопровождается:

- Макрополированием. При этом идет растворение крупных выступающих вершин.

- Микрополированием. Сглаживаются мелкие неровности.

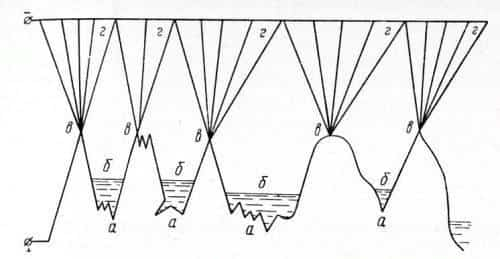

Погружаемое в электролит изделие покрывается оксидной пленкой, которая является защитной средой между металлом и электролитом. В продолжение всего процесса она постоянно растворяется и образуется вновь. Правильность технологического процесса заключается в том, чтобы ее толщина оставалась стабильной.

Непосредственно под пленкой происходит полировка металла. Осуществляется она за счет обмена электронами и ионами между анодом и электролитом. Толщина формируемой пленки всегда меньше на выступающих частях вершин неровностей. Именно здесь и происходит усиленное растворение металла. В углублениях слой пленки толще, и здесь обмен заряженных частиц уменьшенный.

Образование вязкой пленки толще во впадинах неровностей

Образование вязкой пленки толще во впадинах неровностей

Существуют другие факторы, влияющие на скорость полирования поверхности:

- перемешивание электролита;

- повышение его температуры;

- увеличение силы тока и напряжения.

Все эти факторы уменьшают поверхностный слой, что ускоряет полировку.

Для каждого изделия существует свой временной режим. В зависимости от продолжительности процедуры пропорционально увеличивается снимаемый слой металла. Этого не следует допускать, потому что шероховатость поверхности, выйдя на свой уровень, остается неизменной. Происходит ненужное растворение слоя изделия, что не оказывает влияния на качество поверхности.

Электролитно-плазменное полирование

Во время электролитно-плазменного полирования наблюдаются схожие процессы. Однако тут в качестве среды используются растворы солей аммония. Под воздействием высокого напряжения 200–350 В на поверхности детали, которая является анодом, образуется парогазовая оболочка.

Формируется она за счет вскипания электролита. Через нее постоянно протекает электрический ток, вызывая появление плазменных разрядов, которые оказывают влияние на сглаживание поверхности. В результате время полировки составляет до 5 мин.

, а устранение небольших заусенцев – несколько секунд.

Важным условием является поддержание высокой температуры химической среды. Она необходима для создания условий пленочного кипения. Однако и превышать верхний предел нельзя. Например, для низкоуглеродистой стали интервал температур составляет 70–90 °C. За пределами этого интервала снижается качество полировки.

Электроплазменное полирование

Электроплазменное полирование

Отличия электрополирования от химического

Электрополирование, как и электроплазменная обработка, отличается от химического процесса тем, что через электролит подается электрический ток.

При химическом полировании изделие опускается в емкость с химическим раствором кислоты или щелочи. Здесь происходит растворение поверхностного слоя.

Это сопровождается бурным кипением содержимого сосуда. Деталь приобретает нужную шероховатость за несколько секунд. В отличие от электрополирования такой метод менее затратный.

Здесь не требуется сложного оборудования. Но присутствуют и недостатки:

- Сложность контроля над протеканием процесса.

- Без применения электрического тока качество получаемого изделия ниже. У него отсутствует блеск. Поэтому такому способу обработки больше подвергаются изделия из цветного металла, имеющие сложную конфигурацию, которым не предъявляется высоких требований.

Применяемое оборудование и материалы

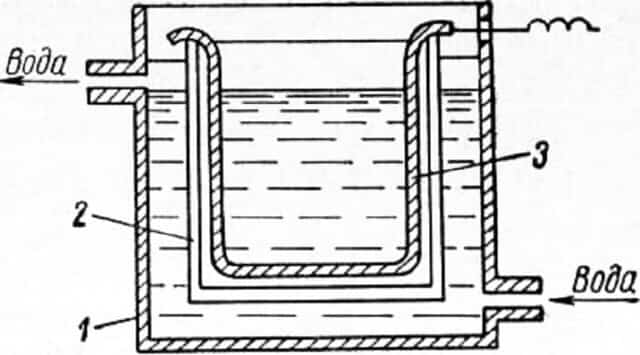

В качестве оборудования для электрополировки применяются ванны. Технология схожа с хромированием деталей.

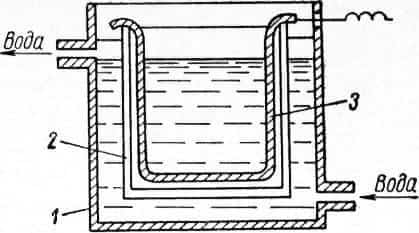

Конструкция ванны для электрополирования

Конструкция ванны для электрополирования

Ванна имеет следующую конструкцию:

- Наружный корпус.

- Внутренний корпус.

- Внутренняя часть ванны облицовывается термостойким материалом, способным противостоять химической среде. Применяется эмаль марки ЛК-1, фарфор, жаростойкое стекло, керамика.

- Электронагреватели.

- Между корпусами располагается водяная рубашка. Она необходима для регулировки температуры. На первой стадии подготовки электролита он нагревается до 120 °C. Рабочая же температура составляет 70–80 °C.

- Подключаются трансформаторы с выпрямителями. С их помощью идет регулирование подачи электрического тока.

Ведется подбор электролита, который должен отвечать следующим характеристикам:

- безопасностью в процессе применения;

- хорошей способностью для качественного сглаживания поверхности металла;

- длительностью работы;

- возможностью полировки разных металлов.

Исследования показали, что оптимальным составом является смесь фосфорной кислоты, серной и хромового ангидрида. Использование такого электролита позволяет вести полировку сталей как инструментальных, так и легированных. Обработке поддаются медь, алюминий, а также нержавейка.

Присутствие кислот позволяет вести контроль над плотностью электрического тока. Фосфорное соединение его понижает, а серная кислота повышает. За счет правильного формирования концентрации смеси можно оптимально наладить проведение процесса полирования.

Остались вопросы? Обязательно задайте их в х к статье!

ПОИСК

Особенностью электрохимического полирования стали является то, что процесс идет при повышенных температурах и плотностях тока, в области, где происходит уже выделение кислорода.

В данном случае это не мешает процессу и не влияет на качество полирования. [c.78]

Электрохимическое полирование черных металлов.

Для электрохимического полирования сталей в основном [c.82]

Электрохимическое полирование стали проводят в электролитах на основе ортофосфорной или хлорной кислоты (табл. 9.6). В хлорнокислых электролитах можно обрабатывать не только углеродистые и легированные стали, но и алюминий, цинк, свинец, олово, бериллий, титан. Но рекомендуемые водные смеси хлорной кислоты с уксусным ангидридом или уксусной кислотой характеризуются повышенной пожароопасностью, требуют при приготовлении и эксплуатации точ- [c.332]

АНАЛИЗ ЭЛЕКТРОЛИТОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО полирования СТАЛИ С ПРИМЕНЕНИЕМ КАТИОНИТА [c.49]

Разработаны [1] новые электролиты для электрохимического полирования стали, состоящие из смесей серной и фосфорной кислот в различных соотношениях и добавки некоторых известных органических веществ и промышленных ингибиторов коррозии.

Эффективным при электрохимическом полировании стали оказался ингибитор марки ПБ-5 — продукт конденсации анилина и уротропина [2]. Электролиты с названным ингибитором коррозии уже применяются в промышленности [3].

Для контроля и корректировки ванн требуется простой и надежный метод их анализа. [c.49]

Электрополирование стали. Для электрохимического полирования стали наибольшее распространение в заводской практике получили электролиты на основе орто-фосфорной и серной кислот с добавлением небольших количеств хромового ангидрида. Для полирования углеродистой стали (Ст. 3, 40, 50, У8, У10, У12) рекомендуется следующий состав электролита (в %) [c.140]

Электрохимическое полирование стали [c.134]

Электрохимическое полирование стали осуществляется в электролитах, содержащих ортофосфорную и серную кислоты с небольшим количеством хромового ангидрида. [c.134]

ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛИРОВАНИЕ СТАЛИ [c.49]

Неполадки при электрохимическом полировании стали и способы их устранения [c.52]

К технологическим особенностям рассматриваемых процессов следует отнести, прежде всего, необходимость строгого соблюдения теплового режима работы электролита. С учетом этого объемная плотность тока при электрохимическом полировании должна быть не выше 1 —1,5 А/л.

Во избежание местного перегрева, что способствует травлению металла, подвесные приспособления должны обеспечивать плотный контакт с обрабатываемыми деталями и анодной штангой. Их можно изготавливать из того же материала, что и полируемые детали.

Но в этом случае, вследствие неизбежного растворения, приспособления требуют частой замены. При электрохимическом полировании стали приспособления целесообразно освинцевать, что во много раз увеличит срок их службы. Наиболее долговечны приспособления из титана, который не разрушается в большинстве электролитов.

Образующуюся на титане при анодной обработке оксидную пленку следует периодически удалять в горячем разбавленном растворе серной кислоты (1 1). [c.74]

В главе X изложены методы анализа электролитов для электрохимического полирования стали и алюминия. [c.261]

Электрохимическое полирование стали можно проводить натиранием растворов сегнетовой стали 10. .. 15, бифосфата натрия 5. .. 7 г/л и в качестве абразивного материала — оксида хрома 30. .. 100 г/л [A. . 582339 (СССР)]. [c.706]

При электрохимическом полировании стали переменным током оптимальными являются электролиты с большим содержанием ингибитора (до 5 об.% от объема кислотной смеси [5]). В этом случае применяют электролиты, содержащие ингибитор, позволяющие определять точное содержание кислот.

Найдено, что из электролитов, разбавленных для титрования, ингибитор ПБ-5 извлекается силикагелем и катионообменной смолой КУ-1-Если из разбавленного для титрования электролита предварительно извлечь ингибитор катионообменной смолой КУ-1 в водородной форме, то при титровании можно определить истинное содержание кислот в электролите. [c.50]

МЕТОДИКА АНАЛИЗА СЕРНОФОСФОРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ СТАЛИ, СОДЕРЖАЩИХ ИНГИБИТОР КОРРОЗИИ [c.53]

Анализ электролитов для электрохимического полирования стали с применением катионита. Майтак Г. П., Ищенко Н. А. Коррозия и защита металлов, Наукова думка , К., 1972, стр. 49. [c.126]

Описаны экспериментальные исследования, проведенные с целью разработки простого способа анализа сернофосфорнокислых электролитов для электрохимического полирования стали, содержащих ингибитор ПБ-5, продукт конденсации анилина и уротропина. Библ. 16. [c.126]

Методика анализа сернофосфорнокислых электролитов для электрохимического полирования стали, содержащих ингибитор коррозии. Майтак Г. П., И щ е н- [c.126]

Электрохимическое полирование стали. Легированные стали аустенитного класса типа 1Х18Н10Т можно полировать в фосфорно-сернокислом электролите, в котором содержание воды не должно превышать 20%. Его состав (массовые доли, %) и режим электролиза следующие 70—65 Н3РО4, 20—15 H2SO4, 10—20 Н2О /а = 50 70 А/дм , t = 65 -Ь 75 °С.

При более высокой температуре плотность тока может быть понижена до 25—30 А/дм . Высокое качество полирования низколегированных, и в особенности углеродистых, сталей достигается лишь при наличии в электролите ионов шестивалентного хрома, способствующих пассивированию металла и тем самым предотвращающих его травление. [c.

74]

Стандартный потенциал свинца —0,126 В, т. е. электрополо-жительнее, чем железа, и по отношению к последнему свинец является катодом. Низкая твердость и высокое электросопротивление делают его малопригодным для радио- и приборостроительной промышленности. Свинец стоек в серной, хромовой кислотах и их солях.

Поэтому в гальванотехнике его используют в качестве материала для футеровки ванн, нерастворимых анодов, покрытия подвесных приспособлений при реализации процессов анодирования алюминия и электрохимического полирования стали. Ценным свойством свинца является его защитное действие против рентгеновского излучения. [c.

142]