- Для чего нужны токарные станки?

- Что такое резец для токарного станка по металлу?

- Категории резцов

- Классификация по способу изготовления

- Конструкция

- Размеры державок

- Особенности проходных и отрезных резцов

- Направления резцов

- Типы инструментов в зависимости от их назначения

- Что следует учесть новичку при покупке?

- Продукция чешского изготовителя

- Наборы резцов с другими параметрами

- Классификация и виды токарных резцов

- Токарный резец для станка: основная конструкция

- Классификация резцов для токарного станка по металлу

- Подробный разбор типов резцов по конструкции

- Прямые проходные резцы

- Проходные отогнутые резцы

- Проходные упорные отогнутые резцы

- Подрезные отогнутые резцы

- Отрезные изделия

- Послесловие

- Виды проходных резцов, их маркировки и режимы резания

- Виды и назначение токарных проходных резцов

- Проходные прямые

- Проходные отогнутые

- Проходные упорные

- Особенности геометрии резца

- Маркировка по ГОСТ

- Как выбрать проходной резец

- Режимы резания

- Какой вид токарного резца лучше выбрать

- Конструкция токарного резца

- Геометрия резца

- Классификация резцов для токарной обработки

- Прямые проходные

- Отогнутые проходные

- Упорные проходные

- Отогнутые подрезные

- Отрезные

- Резьбонарезные для внешней резьбы

- Резьбонарезные для внутренней резьбы

- Расточные для глухих отверстий

- Расточные для сквозных отверстий

- Сборные

- Правила заточки резцов по металлу для токарного станка

- Резец проходной упорный

- Классификация токарных резцов

- Резец токарный

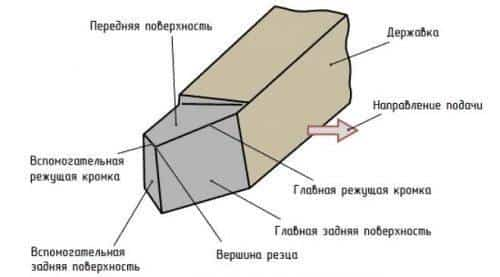

- Конструкция токарного резца

- Классификация резцов

- Рекомендации по подбору резца

- Действующие стандарты

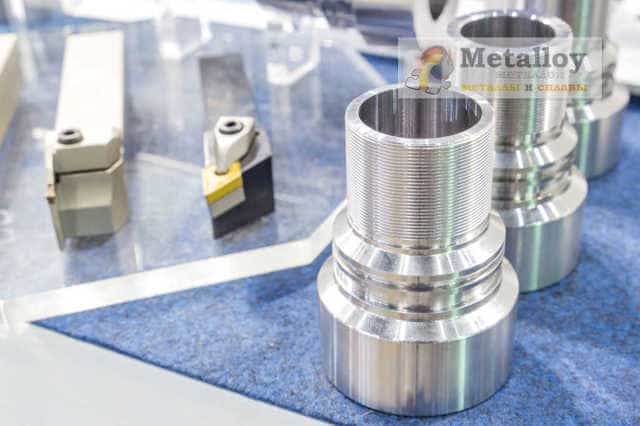

Работа на токарных станках с заготовками из металла является самой распространенной технологической операцией, имеющей свои нюансы. О них осведомлены преимущественно специалисты и лица, занимающиеся продажей токарного оборудования.

- Тот, кто далек от этих сфер, но хочет освоить технику работы с металлообрабатывающим оборудованием, кроме самого принципа работы, должен знать, для чего предназначаются и какими бывают резцы для токарного станка по металлу.

Для чего нужны токарные станки?

Из всех имеющихся в оборудовании видов оснастки чаще всего используются резцы для токарного станка по металлу. Эти изделия применяются в тех случаях, когда необходимо нарезать резьбу или обработать цилиндрические, плоские и фасонные поверхности.

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

- Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

- Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

Категории резцов

Из всех имеющихся параметров, по которым классифицируют резаки, основным считается тип обработки заготовки. В зависимости от своего технологического назначения, сменные резцы для токарного станка по металлу бывают:

- Проходными. Используя данное изделие, токарь обрабатывает цилиндрические и конические наружные поверхности металлических заготовок. Обработка осуществляется вдоль оси вращения заготовки.

- Отрезными. Применяются для разрезания заготовок и их торцевания.

- Фасонными. Используя данный резец для токарного станка по металлу, можно обтачивать фасонные поверхности заготовок. Инструмент также используется для формировки фасонных выступов и канавок.

- Расточными. Изделие используется для растачивания как сквозного, так и глухого отверстия. Расточные резаки могут быть упорными и проходными.

- Прорезными или канавочными. Внутренние и наружные канавки в цилиндрических заготовках из металла протачиваются данными резаками. Также этот тип резцов используется в тех случаях, когда необходимо разрезать заготовку под прямым углом.

- Резьбовыми. Используются в тех случаях, когда нужно оснастить заготовку внутренней или наружной резьбой.

- Гальтельными. Применяя резаки данной категории, токарь может обрабатывать переходные поверхности заготовок.

- Фасочными. Используются данные резаки для снятия фасок.

Классификация по способу изготовления

В зависимости от того, каким образом изготавливаются резаки, они делятся на три группы:

- Цельные. Резец для токарного станка по металлу изготавливается из монолитного материала. Преимущественно это инструментальная сталь.

- Универсальные, или сборные. Резаки со съемными пластинами, которые монтируются на рабочих частях изделия. Для установки пластин применяются специальные винты, или прижимы. Универсальными данные резаки называются потому, что содержат режущие пластины, которые могут иметь различное назначение. В результате, оснастив при помощи винтов одну державку различными пластинами, можно обработать заготовку под любым углом. Преимущественно универсальными резаками выполняются такие специализированные операции, как контурное точение и расточка отверстий.

- Изделия с несъемными (приваренными) к рабочей части пластинами. Данные изделия являются самыми распространенными.

Конструкция

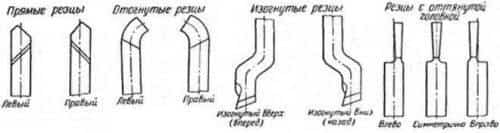

В зависимости от конструкции, резаки могут быть:

- Прямыми. В таких инструментах державки и рабочие головки расположены на одной оси или на двух параллельных.

- Изогнутыми. Резцы с изогнутой державкой.

- Отогнутыми. При взгляде сверху на такой резец заметно, что его рабочая головка отогнута от оси.

- Оттянутыми. У данных резцов ширина рабочих головок больше ширины державок. Оси этих двух элементов резака могут соответствовать друг другу. Также не исключается их смещение.

Размеры державок

Использование проходных прямых резцов осуществляется для обработки внешних поверхностей заготовок, имеющих цилиндрическую форму. Эти резцы оснащаются державками прямоугольной (0,25 х 0,16 см) и квадратной (0,25 х 0,25см) формы.

Рабочие части проходных резцов могут быть отогнуты в сторону. Применяются для работы с торцевыми частями заготовок из металла. Державки к данным резцам имеют различные размеры:

- 0,16 х 1 см. Державки данного размера применяются в работе учебных токарных станков.

- 0,2 х 0,12 см. Державки резцов данного размера являются нестандартными.

- 0,25 х 0,16 см. Данный размер державок считается самым распространенным для проходных отогнутых резцов.

- 0,4 х 0,25 см. В свободной продаже резцов, оснащенных державками такого размера, не имеется. Их можно приобрести по индивидуальному заказу у производителя.

Особенности проходных и отрезных резцов

Рабочие части проходных упорных резцов могут быть прямыми или отогнутыми. Вне зависимости от наличия данных конструктивных особенностей, резец называется просто – упорный проходной. Этот вид резца является наиболее востребованным, поскольку позволяет как обработать заготовки вдоль оси вращения, так и за один проход снять с поверхности большую массу излишка стали.

Резцы, которые относятся к проходному упорному виду, оснащаются державками следующих размеров: 0,16 х 0,1 см, 0,2 х 0,12 см, 0,25 х 0,16 см, 0,32 х 0,2см, 0,4 х 0,25 см. В процессе изготовления резцы бывают с правыми и левыми отгибами их рабочих частей.

Внешне проходной резец для токарного станка по металлу очень похож на отрезной. Отличаются они между собой формой режущих пластин: у подрезных резцов рабочие части треугольные. Державки у данного типа инструментов имеют размеры: 0,16 х 0,1 см, 0,25 х 0,16 см и 0,32 х 0,2 см.

Характерной для отрезных резцов особенностью является припаянная на тонкую ножку твердосплавная пластинка. Чтобы определить, к какому виду (правостороннему или левостороннему) относится резец, необходимо его режущую пластинку повернуть вниз.

В правосторонних резцах ножка инструмента расположена справа, в левосторонних – слева.

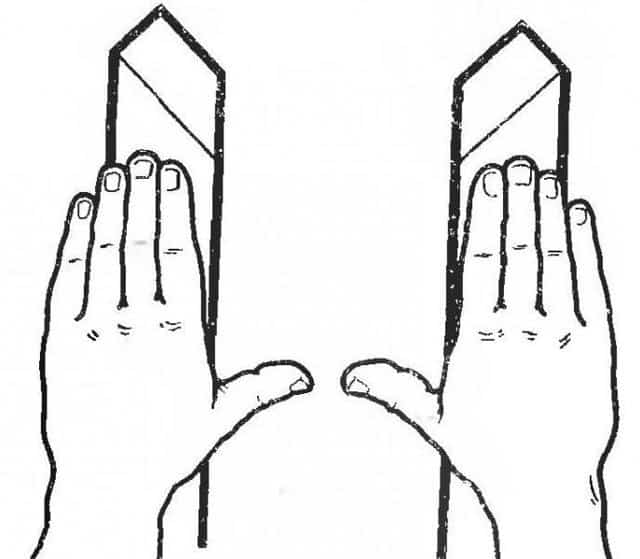

Направления резцов

В зависимости от того, в каком направлении начинает осуществляться движение инструмента, резцы делятся на два типа:

- Левый тип. Начало обработки начинается слева направо. Определить данный тип можно, положив левую руку на изделие. Большой отогнутый палец будет расположен со стороны режущей кромки резца.

- Правый тип. Подача выполняется справа налево. Для определения данного типа резца на него следует положить правую руку. Большой палец окажется на стороне режущей кромки инструмента.

Типы инструментов в зависимости от их назначения

В зависимости от того, какая работа выполняется на металлообрабатывающем токарном оборудовании, применяются резаки различных типов:

- Инструмент для чистовой обработки заготовок из металла.

- Обдирочный тип резака. Используется для работы в качестве чернового инструмента.

- Резаки для получистовой обработки.

- Изделия, при помощи которых на станках проводятся тонкие технологические операции.

Что следует учесть новичку при покупке?

Выбирая резаки для металлообрабатывающих токарных станков, новичкам рекомендуется обратить внимание на следующие параметры оборудования:

- Геометрию режущей части.

- Материал, из которого изготовлен резак. Желательно, чтобы это были твердые сплавы марок ВК8, Т5К10, Т15К6 или Т30К4.

- Уровень прочности и устойчивости к вибрациям кромки и державки.

- Геометрию, конструкцию и шероховатость гнезда для съемных пластин, достаточные для обеспечения заданной шероховатости обрабатываемой заготовки.

Продукция чешского изготовителя

Широкой популярностью среди потребителей токарной продукции пользуются резцы, изготовленные чешской компанией Proma.

Желающие могут приобрести любой набор резцов для токарного станка по металлу данного бренда, которые представлены на рынке в большом разнообразии. В каждом из них имеется определенное количество обрабатывающих инструментов.

Судя по положительным отзывам, в среде токарей наибольший спрос имеют резцы для токарного станка по металлу 10х10 мм. Набор состоит из шести изделий:

- проходного – упорного (подрезного);

- проходного – отогнутого;

- проходного – отогнутого левого;

- отрезного;

- резьбового;

- упорного расточного.

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования.

Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.

Источник: https://www.syl.ru/article/296984/rezets-dlya-tokarnogo-stanka-po-metallu-klassifikatsiya-vidyi-naznachenie

Классификация и виды токарных резцов

instrument.guru > Оснастка > Классификация и виды токарных резцов

Оглавление:

- Токарный резец для станка: основная конструкция

- Классификация резцов для токарного станка по металлу

- Подробный разбор типов резцов по конструкции

- Прямые проходные резцы

- Проходные отогнутые резцы

- Проходные упорные отогнутые резцы

- Подрезные отогнутые резцы

- Отрезные изделия

- Послесловие

Токарный резец для станка: основная конструкция

Вне зависимости от вида инструмента, конструкция состоит из двух элементов:

- Державка, благодаря которой появляется возможность зафиксировать на станке.

- Рабочая головка для, собственно, работы на станке.

Рабочая головка, как правило, формируется из нескольких слоев. Также в нее входят режущие кромки со своим углом заточки, зависящим от типа обработки, а также характеристик материала.

Касаемо державки, она может быть изготовлена в виде квадрата и прямоугольника.

- Прямые. В такой конструкции рабочая часть и державка находятся на одной носи. Есть случаи, когда они располагаются на двух параллельных осях.

- Изогнутые. От первого варианта такой вид отличается тем, что, при просмотре в профиль, видна изогнутость державки.

- Отогнутые. Здесь происходит отгиб рабочей головки от общей с державкой оси. Это становится заметным, если посмотреть на конструкцию сверху.

- Оттянутые. Как и в случае с прямыми резцами, рабочая головка и державка располагаются на одной или смещенных осях. Однако, ширина головки и державки несколько отличаются в пользу второй.

Классификация резцов для токарного станка по металлу

Данная классификация инструментов полностью регламентируется требованиями ГОСТ. Данный документ подразумевает следующие типы токарных резцов:

- Цельный инструмент, изготовка которого полностью выполнена из легированной стали. Здесь также допускаются и изделия из инструментальной стали, однако, такой материал непрактичен, следовательно и используется крайне редко.

- Изделия, рабочая область которых подвергается напаиванию специальной пластины из твердого сплава. Инструменты такого вида используются наиболее часто относительно других.

- В данную классификацию входят токарные резцы, имеющие съемную твердосплавную пластину. Она крепится к рабочей головке благодаря специальным прижимам и, в некоторых случаях, винтам. Данный тип изделий является самым редким в использовании, а потому и не требует должного внимания.

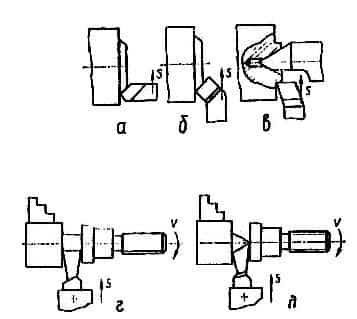

Также токарные резцы можно классифицировать и по их направлению подающего движения. Здесь существует два типа:

- Резцы левого типа — в процессе работ подающее движение происходит слева направо. Если сверху такого изделия расположить левую руку, то со стороны отогнутого большого пальца и будет располагаться режущая кромка.

- Инструменты правого типа — наиболее частый тип режущего направление. Как можно было догадаться, подача происходит справа налево, а если сверху положить правую руку, то, соответственно, режущая кромка расположится со стороны отогнутого большого пальца.

Ну и, конечно, токарные резцы для станка можно разделить по виду работ, выполняемых с их помощью:

- работы по металлу;

- черновые работы, также называющиеся обдирочными;

- получистовые работы;

- тонкие технологические операции.

Подробный разбор типов резцов по конструкции

Теперь можно подробно поговорить о классификации токарных изделий относительно их конструкций.

Изначально необходимо сказать, что, к какому бы типу резцы ни относились, для их сплавов используются следующие маркировки: ВК8, Т15К6, Т5К10, очень редко Т30К4 и еще реже другие вариации.

Прямые проходные резцы

Должного распространения такой тип токарного резца по металлу не получил. У него существует два подвида, разделяемого по размеру:

- прямоугольная форма размером 25 на 16 мм;

- квадратная форма размером 25 на 25 мм, необходима для выполнения специфичных работ, невозможных при использовании первой формы.

Проходные отогнутые резцы

Классификация державок такого типа по размеру (в миллиметрах) :

- 16 x 10, используется для учебных станков;

- 20 x 12, нестандартный и менее используемый размер;

- 25 x 16, является наиболее распространенным;

- 32 x 20;

- 40 x 25, в свободной продаже такие резцы найти невозможно, в большинстве случаев они изготавливаются и поставляются под заказ.

Данный тип изделий регламентируется документом ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Подобная конструкция токарного резца является наиболее востребованной на всем рынке.

Классификация по размеру (в миллиметрах):

- 16 x 10;

- 20 x 12;

- 25 x 16;

- 32 x 20;

- 40 x 25.

Существуют исключения, когда такой инструмент выполняется с правым или левым отгибом рабочей области.

Подрезные отогнутые резцы

Своим внешним видом такая подрезная конструкция напоминает проходную, однако, здесь совершенно другая форма режущей пластины. А именно: треугольная.

С помощью такого подрезного изделия можно обрабатывать заготовку по перпендикулярному оси вращения направлению. Кроме отогнутых, есть также и упорные виды подрезных резцов, но они абсолютно не имеют популярности на рынке.

Классификация подрезной конструкции по размерам (в миллиметрах):

- 16 x 10;

- 25 x 16;

- 32 x 20;

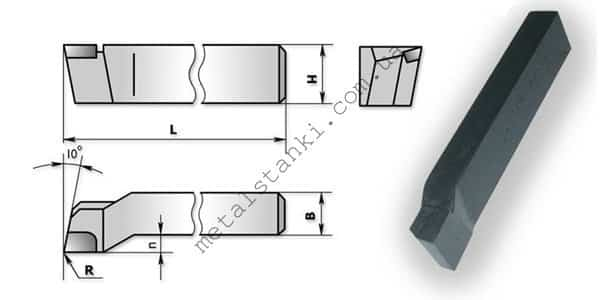

Отрезные изделия

Данное изделие пользуется наибольшей популярностью и распространением на всем рынке токарных инструментов.

Размеры (в миллиметрах):

- 16 x 10 (для учебных станков);

- 20 x 12;

- 20 x 16 (самый распространенный размер);

- 40 x 25 (почти всегда под заказ, найти в свободной продаже практически невозможно).

Послесловие

Как видите, человеку, далекому от практики использования токарных станков и работы с ними, очень сложно разбираться в огромном разнообразии токарных изделий. Однако, с помощью данной статьи можно с легкостью ориентироваться в изделиях, а также понять, какое необходимо именно вам.

Источник: https://instrument.guru/osnastka/klassifikatsiya-i-vidy-tokarnyh-reztsov.html

Виды проходных резцов, их маркировки и режимы резания

Проходной резец – инструмент металлообрабатывающей промышленности, предназначенный для обработки наружной поверхности деталей цилиндрической формы. Данные приспособления используются на токарных станках. Их применяют для широкого спектра работ, что позволяет относить инструмент проходного типа к наиболее распространенным режущим инструментам.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

Материал изготовления головки зависит от вида обрабатываемого сплава. В качестве основы используют твердые, быстрорежущие, а также углеродистые материалы.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы.

Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм.

Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

- Предприятия-изготовители обязаны руководствоваться требованиями межгосударственного стандарта 18868-73.

- Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные резцы первого типоразмера применяют только в профильных учебных заведениях в процессе подготовки студентов.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы.

Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки.

Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия.

Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

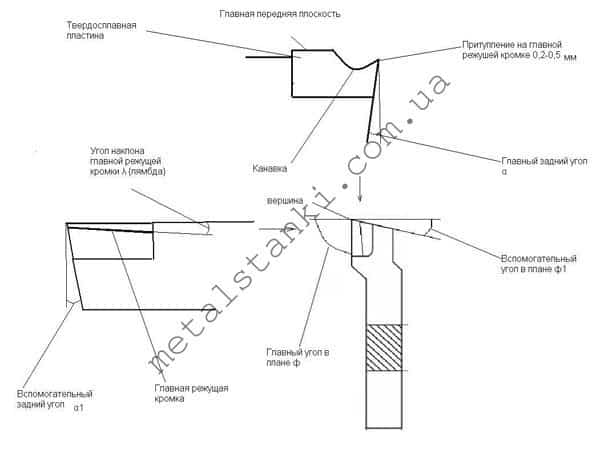

Особенности геометрии резца

Независимо от модификации основным рабочим инструментом является рабочая головка. Она располагается на стержне резца. Для ее монтажа имеется специальный резцедержатель, который обеспечивает надежную фиксацию элемента.

Для удаления стружки, образовывающейся в процессе эксплуатации, передней поверхности придают особый угол, обеспечивающий наиболее эффективный вывод побочных продуктов. Грани, обращенные к рабочей плоскости, называют задней и основной.

Главная режущая кромка контактирует с обрабатываемой поверхностью металла. Она располагается между задней и главной передней гранями.

Для вспомогательных работ имеется дополнительная режущая кромка, расположенная в месте соединения задней, передней и вспомогательной граней.

Вершиной инструмента является пересечение режущих кромок. Для каждой работы существует свой угол заточки вершины, обеспечивающий наиболее эффективную обработку деталей.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Как выбрать проходной резец

Резцы относят к расходным инструментам для токарного станка. Однако это не является поводом для того, чтобы беспечно отнестись к процессу выбора, ведь при соблюдении норм эксплуатации режущие приспособления способны прослужить длительный период.

Главными факторами являются форма обрабатываемых деталей и материал изготовления. Если деятельность носит временный характер, стоит обратить внимание на наборы расходных материалов. В этом случае при работе с нестандартным изделием не придется тратить время на поиск резца нужных размеров.

Наиболее употребительными являются резцы средних размеров – их поиск не займет много времени. Если для работы понадобится прибор наибольшего типоразмера в линейке, его придется заказывать: они редко имеются в свободной продаже. Исключение составляют крупные города, в которых есть специализированные центры металлообработки.

Режимы резания

Процесс эксплуатации проходных резцов достаточно прост. В зависимости от формы заготовки и метода обработки выбирают направление движения: продольное или поперечное.

- Обратите внимание на назначение инструмента: приспособления для черновой обработки запрещено использовать на чистовых работах и наоборот.

- Также запрещено менять установленный порядок работ:

- В первую очередь выполняют черновые работы, которые характеризуются глубокой степенью воздействия: при обработке допускается удаление до 5 миллиметров металла за несколько проходов.

- Чистовые работы выполняются с целью соблюдения точных параметров изделия. Толщина срезанного металла не должна превышать десятых долей миллиметра.

Проходные резцы – незаменимый инструмент для обработки металлической поверхности элементов вращения. Виды работ зависят от формы и структуры приспособлений.

А вы наблюдали за процессом наружной обработки деталей? Некоторые токари считают, что отечественные производители резцов не уступают знаменитым зарубежным компаниям, включая немецкого производителя Optimum.

А что по этому поводу думаете вы? Выразите свое мнение в блоке комментариев.

Источник: https://WikiMetall.ru/oborudovanie/prohodnoj-rezets.html

Какой вид токарного резца лучше выбрать

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей:

- Режущая часть.

- Вершина.

- Плоскость с тыльной стороны.

- Плоскость, расположенная на лицевой части.

Существует два типа резцов — правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Токарные резцы для чайников

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки.

Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ.

Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии.

Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки.

Используя маховик доводят режущую кромку до финишного состояния.

Заточка токарных резцов на технологической пластине Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Источник: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Резец проходной упорный

Основными разновидностями такого инструмента как резец проходной упорный являются прямые и изогнутые прямые модификации. Прямые имеют меньшее закругление на радиусе, но при этом большую прочность и жесткость.

Они более просты в применении, хотя и не обладают той универсальностью, как вторая разновидность. Изогнутый резец проходной упорный применяется во многих сферах, так как обладает массой возможностей в применении.

У него больший радиус на закруглении и отогнутая часть помогает достать даже до труднодоступных мест. Благодаря такому подходу, ими можно обработать детали любой сложности.

фото:виды проходных упорных резцов-прямой и изогнутый

Обе эти разновидности еще подразделяют на правые и левые, что зависит от положения режущей части инструмента. Они отличаются по способу установки на станок, так как нужно кромку направить непосредственно на обрабатываемую поверхность. Также различается и материал резца.

Если основная часть, которая служи для крепежа, изготавливается из инструментальной стали, то режущая, со всей ее сложной геометрией, может быть из твердосплавных материалов или быстрорежущей стали.

В первом случае инструмент может обойтись дороже, но он сможет выдержать высокие температуры, которые возникают при постоянной работе. Также у него идет большее сопротивление к вибрации и заточка не сильно затупляется от работы с калеными заготовками.

Быстрорежущая сталь (источник) является более дешевым вариантом и это лучший выбор для простых операций с мягкими металлами.

| 8 | 8 | Правый/Левый |

| 10 | 10 | Правый/Левый |

| 12 | 12 | Правый/Левый |

| 16 | 16 | Правый/Левый |

| 20 | 12 | Правый |

| 20 | 20 | Левый |

| 32 | 20 | Правый |

| 25 | 16 | Правый |

| 40 | 40 | Правый/Левый |

| 50 | 50 | Левый |

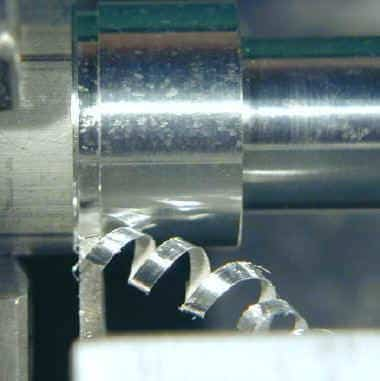

Несмотря на то, что резец проходной упорный практически во всех модификациях имеет одинаковые части, величина некоторых углов может меняться. В любом случае, основной рабочей частью будет его головка, расположенная на стержне, крепящемся к станку. Для того, чтобы обеспечить нормальный сход стружки, образующийся во время работы, передняя поверхность затачивается под особым углом.

Основной режущей частью является главная кромка. Она получается благодаря пересечению главной передней и задней поверхности резца. Помимо этого есть еще и дополнительная вспомогательная режущая кромка, которая находится на пересечении вспомогательных, передней и задней поверхности инструмента.

Вершина резца является пересечением главной и вспомогательной режущих кромок. В каждой модели угол может отличаться от других вариантов серии, так как они могут специализироваться на различных заготовках. К примеру, чтобы создавать ступенчатые детали, то желательно применять резец упорный с углом ровно 90 градусов.

Когда выбирают резцы проходные упорные, то обращают внимание на экономические и практические факторы. Вне зависимости от цены изделия, нужно подобрать инструмент с подходящими параметрами, чтобы он подходил под заданный вид работы для этого следует учитывать геометрию углов, разновидность формы резца, а также материал режущей части. Правильная заточка позволит получать детали нужной формы.

«Совет профессионалов! Для длительной работы лучше всего выбирать резец проходной упорный из твердосплавных материалов, так как при повышении температуры быстрорежущая сталь начнет терять свои свойства, что приведет к быстрому износу и даже поломке.»

Размеры инструмента должны соотноситься с размерами заготовки, так что желательно иметь несколько различных резцов для выполнения различного спектра операций. Изогнутые модели оказываются более практичными и универсальными, поэтому, при выборе на них стоит обратить особое внимание. Прямые выполняют более простой спектр операций.

Можно выделить два основных режима, которые используются для резца проходного упорного. Это черновая обработка, которая осуществляется продольными и поперечными движениями, во время которых снимается основная часть металла.

Здесь инструмент получается наибольшие нагрузки. Также есть чистовые варианты. Здесь нужно медленно передвигать резец, чтобы добиться точных размеров. При чистовой обработке снимаются десятые и сотые доли миллиметра.

Скорость обработки при этом минимальная.

Несмотря на то, что резец проходной упорный практически во всех модификациях имеет одинаковые части, величина некоторых углов может меняться. В любом случае, основной рабочей частью будет его головка, расположенная на стержне, крепящемся к станку. Для того, чтобы обеспечить нормальный сход стружки, образующийся во время работы, передняя поверхность затачивается под особым углом.

Основной режущей частью является главная кромка. Она получается благодаря пересечению главной передней и задней поверхности резца. Помимо этого есть еще и дополнительная вспомогательная режущая кромка, которая находится на пересечении вспомогательных, передней и задней поверхности инструмента.

Резец проходной упорный Т15К6 является отличным примером для разборки маркировки. Здесь видно, что изделие относится к твердосплавным материалам титановольфрамовой группы. Буквенно-цифровое обозначение говорит о том, что «Т15» — 15% содержание карбида титана, а «К6» — 6% содержание кобальта.

- Черниговский инструментальный завод (Чернигов, Украина);

- Укрметиз (Украина);

- Intertool (Китай);

- Мелитополь инструмент (Мелитополь, Украина);

- Seco (Швеция);

- Prottox (Германия).

Источник: http://www.metalstanki.com.ua/metallorezhushhij-instrument/tokarnye-reztcy/rezets-prohodnoj-upornij

Классификация токарных резцов

⇐ ПредыдущаяСтр 4 из 6Следующая ⇒

Для обработки заготовок на токарных станках применяют разнообразные резцы, которые классифицируют по различным признакам.

По материалу режущей части различают резцы стальные, твердосплавные и минералокерамические.

По конструкции резцы подразделяют на цельные и составные. Цельный резец изготавливают из одного куска инструментальной стали.

У составного резца режущая часть представляет собой пластину из твердого сплава или другого материала, которая соединена механически, свариванием или припаиванием с державкой, выполненной из конструкционной углеродистой или легированной стали. Используют пластинки различной формы в зависимости от назначения резца.

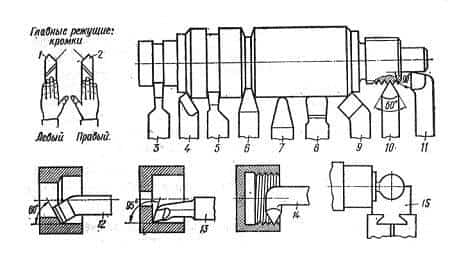

Рис.8. Типы токарных резцов

По расположению главной режущей кромки резцы подразделяют на правые и левые. Правым называют резец 2(рис.8), у которого главная режущая кромка расположена со стороны большого указательного пальца правой руки, наложенной ладонью так, чтобы пальцы были направлены к вершине резца.

При точении такими резцами (9,11) стружка срезается с заготовки при перемещении суппорта справа налево. Левым называют резец 1, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной на резец так, чтобы пальцы были направлены к вершине резца.

Левые резцы 1 и 4 работают при подаче слева направо.

- По расположению оси головки резца в плане относительно оси его тела различают прямые 1…8, 10,11, 15 и отогнутые 9,12…14.

- По характеру обработки, для которой они предназначены, различают резцы черновые и чистовые.

- По назначению (виду обработки) различают: проходные, подрезные, отрезные, расточные, резьбовые, канавочные, фасонные резцы.

- Применение резцов различных типов.

Проходныерезцы предназначены для обтачивания внешних поверхностей. Проходные прямые или упорные с главным углом в плане j = 90° (рис.  применяют для обработки наружных или торцовых поверхностей. Проходной отогнутый резец 9 более универсален.

применяют для обработки наружных или торцовых поверхностей. Проходной отогнутый резец 9 более универсален.

Этим резцом при неизменном его положении можно обрабатывать, например, цилиндрическую поверхность и подрезать торец (рис. 9).

Проходные упорные резцы с главным углом в плане j = 90° часто применяют при обработке ступенчатых валиков или других деталей, у которых обработка наружной поверхности должна быть закончена подрезкой небольшого уступа.

Для чистовой обработки применяют резцы двух типов: резцы 7 с закругленной вершиной и широкие чистовые резцы 8 с прямолинейной главной режущей кромкой. Первые применяют для сравнительно небольших, а вторые — для больших поверхностей заготовок.

Подрезныерезцы предназначены; для обработки .торцов. Так, на рис. 9 показана подрезка торца вблизи центра задней бабки; чтобы подрезать торец полностью, центр делают срезанным.

|

| Рис.9. Обработка плоскостей и отрезка на токарном станке. а, б, в – плоскости обрабатывают проходными прямыми и отогнутыми, а также подрезными резцами с поперечной подачей; г, д – прорезают канавки и отрезают заготовки. |

Отрезныерезцы 3 (рис.  применяют для разрезания материала. Длина головки этих резцов должна быть несколько большей радиуса разрезаемой заготовки. Толщина головки уменьшается по направлению к телу резца, чтобы уменьшить трение между вспомогательными режущими кромками и торцовыми плоскостями, образующимися при разрезании материала.

применяют для разрезания материала. Длина головки этих резцов должна быть несколько большей радиуса разрезаемой заготовки. Толщина головки уменьшается по направлению к телу резца, чтобы уменьшить трение между вспомогательными режущими кромками и торцовыми плоскостями, образующимися при разрезании материала.

Расточные резцы предназначены для растачивания сквозных и глухих отверстий. Для растачивания сквозных отверстий применяют резцы 12 с углом j = 60°, а для растачивания глухих отверстий — резцы 13 с углом j = 95°.

Резьбовыерезцы 10 и 14 применяют для нарезания соответственно наружных и внутренних резьб. Форма режущей части резца должна отвечать профилю нарезаемой резьбы. Например, главные режущие кромки резца 10 для нарезания метрической резьбы затачивают под углом 60°.

Канавочныерезцы применяют для прорезания канавок различного профиля (рис. 8): прямоугольных (резец 5), трапецеидальных (резец 6) и др.

Фасоннымирезцами 15 обрабатывают фасонные поверхности. Профиль режущей кромки фасонного резца (рис. 8)должен отвечать профилю обрабатываемой поверхности. Фасонные резцы затачивают только по передней поверхности, поэтому профиль режущей кромки после затачивания остается неизменным.

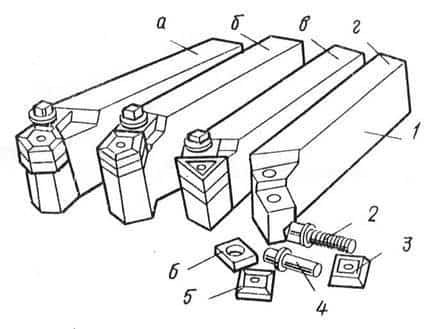

В практике широко используются резцы с многогранными неперетачиваемыми пластинками твердого сплава (рис. 10). Пластинка насаживается с зазором на штифт 3, запрессованный в корпус резца.

Крепится пластинка клином и винтом и дополнительно прижимается к опорной поверхности корпуса усилием резания. При затуплении лезвия пластинка освобождается, поворачивается так, чтобы в рабочее положение становилась следующая грань, и закрепляется.

На переточку резец поступает тогда, когда будут затуплены все грани.

Рис. 10. Резцы с многогранными пластинками:

а—с шестигранной; б—с пятигранной в — с трехгранной; г — с четырехгранной;

1 – державка (сталь 40Х); 2—винт (сталь 45); 3 – клиновидная пластинка (сталь 45); 4 — ось (сталь 45); 5 — режущая пластинка (твердый сплав); 6—подкладка (твердый сплав)

⇐ Предыдущая123456Следующая ⇒

Рекомендуемые страницы:

Источник: https://lektsia.com/1×248.html

Резец токарный

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы.

Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами.

Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

Источник: https://mekkain.ru/library/rezecz-tokarnyij.html