- Сварка металла. Как это работает? на сайте Недвио

- Что такое сварочная дуга?

- Что такое защитный газ? И для чего он нужен?

- Какие бывают сварочные аппараты?

- Безопасность работы при сварке

- Металлы в химии

- Физические свойства металлов

- Электронное строение металлов

- Получение металлов

- Химические свойства металлов

- Примеры решения задач

- Металлы: история, свойства, типы, использование, примеры

- Видео: Металлы: история, свойства, типы, использование, примеры

- Содержание:

- История

- Медный век

- Бронзовый век (3000-1500 до н.э.)

- Железный век (700 г. до н.э.)

- Физические свойства металлов

- Химические свойства металлов

- Типы металла

- Щелочные металлы

- Щелочноземельные металлы

- Постпереходные металлы

- Переходные металлы d

- Редкие земли

- Приложения

- Щелочные металлы

- Щелочноземельные металлы

- Постпереходные металлы

- Переходные металлы

- Редкие земли

- Примеры металлических элементов

- Щелочной

- Щелочно-землистый

- Постпереходный

- Переходный

- Редкие земли

- Ссылки

- Как работает плазморез — устройство, принцип работы

Одним из самых захватывающих производств, на котором я побывала, стало настоящее тяжелое машиностроение. Как в Советском Союзе. В детстве, которое пришлось чуток на советские времена и советские же учебники, я мечтала побывать на настоящем большом заводе.

Хотя дедушка и тетя в свое время работали на ГРО и Трансмаше, двоюродная бабушка на Моторном заводе. Но ни на одном из тех предприятий я не была по причине малого возраста, а потом все они быстренько свернулись и сейчас в родном городе Барнауле еле-дышит парочка заводов.

А вот в Петрозаводске работают, да еще как.

В цехах происходит настоящая магия — льется жидкий металл, летят искры, высоко парят тяжеленные детали, над головами проплывает нечто, от чего каска вряд ли поможет, то жарко — то холодно, пыль забивается в нос, полумрак, скрежет металла.

Для настоящего ада не хватает волосатого-хвостатого черта, запаха серы и криков грешников.

Но это какой-то благородный ад, который человек заставил работать на себя и производить многотонные детали для разных нужд, в том числе и для атомной энергетики.

Наш автобус заехал на территорию огромного предприятия в Петрозаводске. И первым делом нас экипировали в каски. Сколько этих касок я уже перемерила. Но эти, пожалуй, оказались самыми удобными.1.

И мы перешагиваем черту, за которой начинается заводская жизнь.

Филиал АО «АЭМ-технологии» «Петрозаводскмаш» — крупнейшее машиностроительное предприятие Республики Карелия и градообразующее предприятие Петрозаводска. Здесь работают 1048 человек, а занимает оно площадь в 67 га.

Свою историю предприятие начало 8 июня 1960 года с производства оборудования для целлюлозно-бумажной промышленности. Сегодня оно выпускает оборудование для атомной, газонефтехимической и целлюлозно-бумажной промышленности. А также кое-что еще.

о чем пойдет речь дальше в репортаже.

В 2010 году предприятие вошло в структуру ГК «Росатом», и была произведена модернизация заводов, установлено новейшее оборудование, внедрены соцпрограммы для сотрудников, инвестировано в развитие 3 млрд. рублей и как результат изготовлены сотни единиц оборудования для Ленинградской АЭС-2, Балтиской, Ростовской, Белорусской и Нововоронежской АЭС.3.

4.

4.

Предприятие большое, состоит из нескольких производств, и мы перым делом идем на литейный завод.

И вот они цеха литейного завода, где производят фасонное литье.7.

Здесь лежит станина для станка.8.

Насосы для Костомукшинского горного комбината.9.

Насосы для Костомукшинского горного комбината.9. Тормозные суппорта для Белазов.10.Тюбинги для Московского метрополитена.11.

Тормозные суппорта для Белазов.10.Тюбинги для Московского метрополитена.11.

Здесь могут вылить деталь весом в 160 тонн. Уже был прецедент с весом в 140 тонн. Это невероятно. Но это единственный завод в России, который может сделать такое. А местный кран способен поднять детали весом до 250 тонн.

Пока мы пытались представить себе эти веса в слонах и автомобилях. Вадим Александрович вкратце рассказал технологию литейного производства. Все начинается с форм. Песочных форм.

В специальные ящики для форм — опоки, засыпается песок. Обычный такой песок, им здесь усыпан весь пол цеха.12.

13.Песок засыпается со специальным отвердителем, который производят на Урале немцы.14.

В ящики кладутся специальные формы — модели. сделанные из дерева. А дальше все как в песочнице, когда мы в детстве форморчками лепили куличики. Песок вокруг модели отвердевает, модель извлекают, в форму заливают чугун, ждут неделю, пока он остынет и затвердеет. Деталь готова.

Формы.15.

Деревянная полноразмерная модель.16.

Чтобы отливать крупные объекты на заводе есть специальный 8 метровый кессон — по сути огромный бассейн для тяжелых отливок. Борта сделаны из бетонных блоков, на дне слой песка, чтобы чугун не разлился по цеху, если пробьет песчаную форму. Иногда чугун формы пробивает и уходит. Так, из трех чаш две «утекли». А одна сейчас как раз в кессоне стоит.17.

За порядком следит специальная птица, болеющая за Зенит.18.

Но самое интересное находится там, где жидкий металл.19.

Ковш — пепелац летит по цеху. Он только что скинул шлак и теперь идет, чтобы вылить чугун в форму.20.

И вот священнодействие — пожалуй, самое захватывающее из всего производства.

Человек руками крутит штурвал, ковш наклоняется и чугун при температуре 1560 градусов по Цельсию льется.

Честно, никогда бы не подумала, что сегодня еще на заводах люди работают руками, а не управляют ковшом с пульта ДУ.

Но это восхитительно!21.

Ковшей здесь много, разного объема. Каждый ковш специально подготавливается, обрабатывается термоупорным спецсоставом. Никакой спешки нет, все четко, аккуратно.

И вот последние капли чугуна. Ковш пуст и сейчас поедет обратно. А деталь будет тем временем остывать.22.

Вадим Тряпичкин гордится своим чугуном и секрета его состава не раскрывает. Технологи трудятся над рецептурой, которая строго соблюдается. Почему чугун? 90% деталей в мире делается из чугуна. Это уже не тот чугун, который ударил и он пошел трещинами. С детства помню, что чугун тяжелый, но хрупкий. Сейчас он уже не тот. Современный. Высокотехнологичный.

К примеру, тепловая защита атомного рекатора «имбир» делается из чугуна.А это плавильная печь, которая может наклоняться и сама выливать металл.23.

На Петрозаводскмаше несколько плавильных печей: 2 по 30 тонн, 3 по 25 и 3 по 8 тонн. В сутки могут отливать до 200 тонн изделий. Смотреть на раскаленный металл хочется вечно.

Но Вадим спешит показать и другие цеха.

По пути успеваем снять бабки, которыми чистят печи.24.

Вид сверху кажется совершенно инфернальным.25.И мы бежим в соседний цех, где лежат лучшие цельнолитые камеры сгорания для банных печей и буровые сваи на экспорт.26.

В тот день мы регулярно слышали модное нынче слово «импортозамещение». Да, наши предприятия могут делать многое, вместо того, чтобы закупать детали за рубежом. И не только делать для собственных нужд, для страны то есть, но и отправлять в другие страны.

Все еще хотите валить из России? А может на завод пойти работать, а? На Петрозаводскмаш, кстати, средняя зп 43 769 рублей.

Да, не белым воротничком в офисе тупить, а работать, но и с жильем помогут, и ребенка в детсад-школу определят, и дополнительно обучат если необходимо.

Но вернемся к производству. Производство камер для печей возобновили в 2014 году и сейчас производят 20 000 печей в год. Более 40 типов скамеек производят, в том числе для ВДНХ. Всего около 2000 штук в месяц. Не только странные и непонятные детали для станков и машин, но и вполне осязаемые простым людом предметы.

И батареи, и балясины для балконов, и иные хдожественные изделия могт сдесь делать. И люки для канализации тоже сейчас разрабатывают. Технологию лучшают, чтобы люки служили долго и не ломались при нагрузках — как доведут до ума — так и запустят в производство.27.

Сварка металла. Как это работает? на сайте Недвио

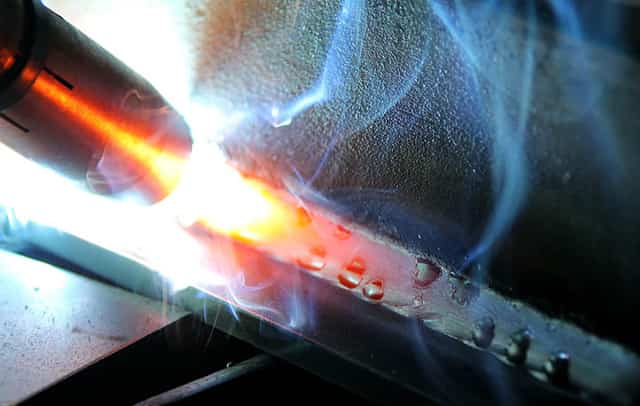

Сварка металла представляет собой соединение двух или нескольких частей изделий путем их нагревания и плавления на стыке с добавлением связующего или без него. Источником тепла как правило является сварочная дуга, создаваемая током, генерируемым источником сварочного тока.

Сварку электрической дугой еще обычно называют дуговой сваркой. Тепло, генерируемое дугой, может быть использовано для дуговой сварки, в результате чего детали плавятся вместе. Например, именно так выглядит сварка вольфрамовым электродом с инертным газом.

Как правило, материал наполнителя подается через механизм подачи проволоки, к которому подключен сварочный пистолет, или вручную в виде покрытого электрода. Важно, чтобы материал наполнителя имел примерно ту же температуру плавления, что и заготовка.

Перед началом сварки металла, кромки свариваемых деталей должны быть правильно подготовлены, для получения соответствующей сварочной канавки, например, V-образной формы. Во время сварки дуга расплавляет края канавки и сварочный материал. Это создает так называемую сварочную ванну и обеспечивает лучше сцепление деталей друг с другом.

Наиболее распространенными металлами, которые сваривают друг с другом, являются алюминий, углеродистая сталь и нержавеющая сталь (также известная как высоколегированная сталь). Но пластмассы также можно сваривать — в этом случае источником тепла является горячий воздух или электрический резистор.

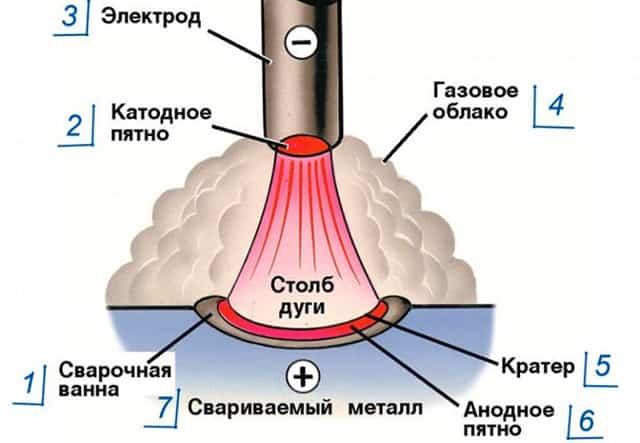

Что такое сварочная дуга?

Сварочная дуга — это электрический импульс, который протекает между сварочным электродом и заготовкой. Это происходит, когда между двумя элементами возникает достаточно высокое напряжение (бесконтактное зажигание) или когда пользователь ударяет по сварному материалу электродом (зажигание трением).

Электрическая дуга является основой дуговой сварки. Благодаря ей осуществляется соединение основного материала свариваемых деталей с присадочным материалом для формирования сварного шва.

Напряжение в такой дуге очень большое. Оно течет через воздушный зазор и образует дугу с температурой в несколько тысяч градусов (до 10000 °C). Поскольку ток постоянно течет между заготовкой и электродом, перед началом работы, заготовка должна быть заземлена с помощью кабеля заземления, подключенного к сварочному аппарату.

Чтобы получить гладкий и прочный шов, сварочная дуга должна быть стабильной. Следовательно, сварочное напряжение и скорость подачи проволоки должны быть адаптированы к свариваемому материалу и его толщине.

Техника сварщика влияет на то, является ли дуга мягкой или твердой, а следовательно, и на качество сварного шва. Расстояние от сварочного электрода до канавки и поддержание постоянной скорости движения горелки также имеет большое значение. Выбор правильного напряжения и скорости подачи проволоки является базовым навыком для каждого сварщика.

Хотя современные сварочные устройства предлагают множество функций, облегчающих работу сварщиков, таких как сохранение предыдущих настроек сварки или вызов готовых синергетических линий, что значительно упрощает настройку параметров устройства в соответствии с поставленной задачей.

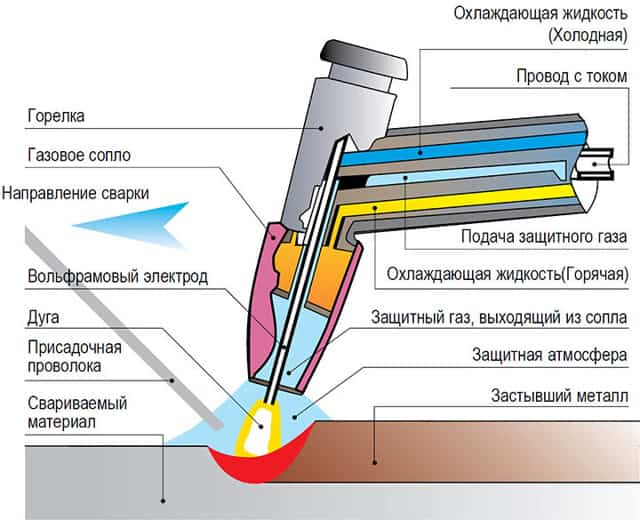

Что такое защитный газ? И для чего он нужен?

Защитный газ оказывает большое влияние на производительность и качество сварки. Как следует из названия, защитный газ защищает расплавленный шов от окисления, а также от загрязнения и влаги в воздухе.

В противном случае эти факторы могут снизить устойчивость сварного шва к коррозии, увеличить его пористость и ослабить его долговечность путем изменения геометрии соединения. Защитный газ также охлаждает сварочную горелку.

Чаще всего это аргон, гелий, углекислый газ и кислород.

Защитный газ может быть инертным или активным. Инертный газ не вступает в реакцию со сварочной ванной.

Активный газ, с другой стороны, участвует в процессе сварки — он стабилизирует дугу и сглаживает подачу материала к сварному шву.

Инертный газ используется для сварки MIG (сварка плавящимся электродом в защитном щите с инертным газом), а активный газ — для сварки MAG (сварка плавящимся электродом в защитном щите для активного газа).

Гелий (He) также является популярным инертным защитным газом. Гелий и смесь гелия и аргона используются при сварке TIG и MIG. Гелий способствует большему проникновению и обеспечивает более высокую скорость сварки, чем аргон.

Углекислый газ (CO2) и кислород (O2) являются активными газами, используемыми в качестве окисляющего компонента для стабилизации дуги и обеспечения более плавного процесса подачи материала во время сварки MAG. Точные пропорции компонентов защитного газа зависят от типа стали.

Методы сварки классифицируются на основе метода генерирования тепла и метода подачи присадочного материала. Выбор конкретного метода зависит от сварного материала и его толщины, требуемой эффективности работы, желаемых эстетических показателей и целевого качества сварного шва.

Наиболее распространенными методами сварки являются MIG / MAG, TIG и MMA (сварка электродом с покрытием). Самый старый, самый известный и наиболее часто используемый метод — это сварка MMA. Он широко используется для монтажа и наружных работ, требующих оборудования, которое легко переносить и использовать.

Медленная сварка TIG дает очень хорошие сварные швы, поэтому этот метод используется для видимых сварных швов или швов, которые требуют исключительной точности.

Сварка МИГ / МАГ считается наиболее универсальной, поскольку нет необходимости отдельно подавать материал в сварочную ванну. Вместо этого сварочная проволока подается непосредственно в сварочную ванну в газовой подушке от сварочного пистолета.

Существуют также другие методы сварки для специальных применений, таких как лазерная, плазменная, дуговая сварка под флюсом, ультразвуковая и точечная и фрикционная сварка. Мы обязательно расскажем о них в будущих статьях нашего блога.

Какие бывают сварочные аппараты?

Аппаратов для сварки металла сегодня на рынке представлено очень много. Ранее об этом мы уже писали на страницах нашего блога. Поэтому затронем здесь эту тему кратко. Все они классифицируются на 3 основных вида:

- полуавтоматы;

- инверторные;

- аргонодуговые установки;

- Например, модель EWM Pico 180 puls с импульсной функцией является одним из лучших устройств для сварки.

- Кроме самого аппарата сварщику следует заранее позаботиться о наличии всех расходников и аксессуаров. Это:

- электроды;

- порошковая проволока;

- разъемы;

- фиксаторы;

- клеммы заземления.

Все эти «мелочи» обеспечивают комфорт в работе и качественное выполнение производственной задачи.

Безопасность работы при сварке

Сварка металла связана с рядом рисков. Электрическая дуга излучает очень яркий свет и ультрафиолетовое излучение, которое может повредить ваше зрение. Брызги и искры расплавленного металла могут обжечь кожу и стать причиной пожара, а испарения, выделяющиеся при сгорании, могут быть опасными для дыхательной системы.

Однако всех этих опасностей можно избежать с помощью правильной подготовки и соответствующего защитного снаряжения.

Чтобы снизить риск возникновения пожара, перед началом работы, внимательно осмотрите место вокруг будущей сварки и удалите все легковоспламеняющиеся материалы . Средства пожаротушения также должны быть подготовлены. Рабочее место также должно быть недоступным для посторонних.

Защитите глаза, уши и кожу с помощью соответствующих средств индивидуальной защиты. Сварочный шлем с регулируемым фильтром защищает глаза, волосы и уши. Кожаные сварочные перчатки и прочный, негорючий комбинезон защищают руки и тело от искр и тепла.

Если вы планируете работать в помещении, то рабочее место также должно быть оборудовано достаточной вентиляцией для удаления сварочного дыма.

Была ли эта статья для вас полезной? Пожалуйста, поделитесь ею в соцсетях:

Не забудьте добавить сайт Недвио в Закладки. Рассказываем о строительстве, ремонте, загородной недвижимости интересно, с пользой и понятным языком.

Металлы в химии

Металлы широко распространены в природе и могут встречаться в различном виде: в самородном состоянии (Ag, Au, Rt, Cu), в виде оксидов (Fe3O4, Fe2O3, (NaK)2O×AlO3), солей (KCl, BaSO4, Ca3(PO4)2), а также сопутствуют различным минералам (Cd – цинковые руды, Nb, Tl – оловянные и т.д.).

По распространенности в земной коре (в массовых процентах) металлы распределяются следующим образом: Al, Fe, Ca, Na, Mg, K, Ti – 8,2%, 4,1%, 4,1%, 2,3% 2,3%, 2,1%, и 0,56%, соответственно. Натрий и магний содержатся в морской воде – 0,12 и 1,05%, соответственно.

Физические свойства металлов

Всем металлам присущи металлический блеск (однако In и Ag отражают свет лучше других металлов), твердость (самый твердый металл – Cr, самые мягкие металлы – щелочные), пластичность (в ряду Au, Ag, Cu, Sn, Pb, Zn, Fe наблюдается уменьшение пластичности), ковкость, плотность (самый легкий металл – Li, самый тяжелый – Os), тепло – и электропроводность, которые уменьшаются в ряду Ag, Cu, Au, Al, W, Fe.

В зависимости от температуры кипения все металлы подразделяют на тугоплавкие (Tкип > 1000С) и легкоплавкие (Tкип < 1000С). Примером тугоплавких металлов может быть – Au, Cu, Ni, W, легкоплавких – Hg, K, Al, Zn.

Электронное строение металлов

Среди металлов присутствуют s-, p-, d- и f-элементы. Так, s- элементы – это металлы I и II групп Периодической системы (ns1, ns2), р- элементы – металлы, расположенные в группах III – VI (ns2np1-4). Металлы d-элементы имеют большее число валентных электронов по сравнению с металлами s- и p-элементами.

Общая электронная конфигурация валентных электронов металлов d-элементов – (n-1)d1-10ns2. Начиная с 6 периода появляются металлы f-элементы, которые объединены в семейства по 14 элементов (за счет сходных химических свойств) и носят особые названия лантаноидов и актиноидов.

Общая электронная конфигурация валентных электронов металлов f-элементов – (n-2)f1-14(n-1)d0-1ns 2.

Получение металлов

- Щелочные, щелочноземельные металлы и алюминий получают электролизом расплавов солей или оксидов этих элементов:

- 2NaCl = 2Na + Cl2↑

- CaCl2 = Ca + Cl2↑

- 2Al2O3 = 4Al + 3O2↑

- Тяжелые металлы получают восстановлением из руд при высоких температурах и в присутствии катализатора (пирометаллургия) (1) или восстановлением из солей в растворе (гидрометаллургия) (2):

- Cu2O + C = 2Cu + CO (1)

- CuSO4 + Fe = Cu + FeSO4 (2)

- Некоторые металлы получают термическим разложением их неустойчивых соединений:

- Ni(CO)4 = Ni + 4CO

Химические свойства металлов

- Металлы способны реагировать с простыми веществами, такими как кислород (реакция горения), галогены, азот, сера, водород, фосфором и углеродом:

- 2Al + 3/2 O2 = Al2O3 (оксид алюминия)

- 2Na + Cl2 = 2NaCl (хлорид натрия)

- 6Li + N2 = 2Li3N (азид лития)

- 2Li+2C = Li2C2 (карбид лития)

- 2K +S = K2S (сульфид калия)

- 2Na + H2 = NaH (гидрид натрия)

- 3Ca + 2P = Ca3P2 (фосфид кальция)

- Металлы взаимодействуют друг с другом, образуя интерметаллические соединения:

- 3Cu + Au = Cu3Au

- Щелочные и некоторые щелочноземельные металлы (Ca, Sr, Ba) взаимодействуют с водой с образованием гидроксидов:

- Ba + 2H2O = Ba(OH)2 + H2↑

- 2Na + 2H2O = 2NaOH + H2↑

В ОВР металлы являются восстановителями – отдают валентные электроны и превращаются в катионы. Восстановительная способность металла — его положение в электрохимическом ряду напряжений металлов. Так, чем левее в ряду напряжений стоит металл, тем более сильные восстановительные свойства он проявляет.

- Металлы, стоящие в ряду активности до водорода способны реагировать с кислотами:

- 2Al + 6HCl = 2AlCl3 + 3 H2↑

- Zn + 2HCl = ZnCl2 + 2H2↑

- Fe + H2SO4 = FeSO4 + H2↑

Примеры решения задач

Металлы: история, свойства, типы, использование, примеры

Видео: Металлы: история, свойства, типы, использование, примеры

Видео: 88. Металлы. Общая характеристика

Содержание:

В металлы Они состоят из группы элементов, расположенных в левой части таблицы Менделеева, за исключением неметаллического водорода. Металлы составляют около 75% химических элементов, поэтому можно сказать, что большая часть природы является металлической по своей природе.

В доисторические времена человек обрабатывал следующие металлы: золото, серебро, медь, олово, свинец и железо. Это было связано с тем, что они были в исходном состоянии, или с тем, что их легко было обработать для создания полезных объектов.

Кажется волшебным, что из груд камней и минералов можно извлечь блестящие и серебряные тела (за некоторыми важными и выдающимися исключениями). Так обстоит дело с бокситом и алюминием, из глинистых пород которых этот восстановленный металл получают в виде листов или серебряной бумаги.

Металлы — это каркас промышленности; его кабели, реакторы, блоки, контейнеры — все так или иначе состоят из металлов и их сплавов.

Первые монеты, оружие, инструменты, доспехи были сделаны из металлов, которые позже будут использоваться в производстве транспортных средств, велосипедов, кораблей, самолетов, компьютеров и других важных предметов современной жизни.

История

Медный век

В 9000 г. до н.э. Первые кованые металлические предметы из меди были изготовлены на Ближнем Востоке, когда человек обнаружил, что удары молотком по меди увеличивают ее прочность и стойкость, что позволяет использовать ее для изготовления ножей. Это медный век.

Было обнаружено, что медь может быть получена путем нагревания голубых минералов, таких как корвеллит и малахит (4000–3000 гг. До н.э.).

Период энеолита — это период времени, предшествующий бронзовому веку, который соответствует 5000–3000 годам до нашей эры. Мужчина начал экспериментировать с плавлением и плавлением меди, чтобы получить медь, выкованную из оксида меди.

Бронзовый век (3000-1500 до н.э.)

Вероятно, человек случайно начал делать сплавы, сначала из меди и мышьяка, а затем из меди и олова, чтобы получить бронзу на Ближнем Востоке.

Бронзовые изделия, соответствующие этому времени, содержали 87% меди, 11% олова и небольшие количества железа, мышьяка, никеля, свинца и сурьмы.

Железный век (700 г. до н.э.)

Этот человек использовал свой опыт в производстве кованой меди для производства кованого железа на Ближнем Востоке. В то же время произошло гранулирование этрусского порошка в Италии.

Самое раннее известное производство стали, сплава железа и углерода, было обнаружено в кусках металла на археологических раскопках в Анатолии (1800 г. до н.э.).

Примерно в 1122 году нашей эры, в неизвестную дату и место, был введен чугун. В 1440 году нашей эры Великий колокол Пекина, Китай. Почти три столетия спустя, в 1709 году нашей эры, чугун производят с использованием кокса в качестве топлива.

В 1779 году в Англии в качестве архитектурного материала использовали чугун. В 1855 году Генри Бессенир использовал чугун в качестве сырья для мягкой стали. Английский Кларк и Вуд (1872 г.) патентуют сплав, который в настоящее время считается нержавеющей сталью.

Физические свойства металлов

- Среди некоторых физических свойств металлов мы имеем:

- -Металлы имеют блестящий вид и способны отражать свет.

- — В целом они хорошие проводники электричества и тепла.

- -Они имеют высокие температуры плавления и кипения.

- -Они податливы, то есть из них можно получить тонкие листы.

-Они пластичны, из них можно делать проволоку или волокна очень маленького диаметра.

-Они представлены в твердом состоянии, за исключением ртути, которая находится в жидком состоянии при комнатной температуре, и галлия, который плавится, просто сжимая его между руками. На следующем изображении вы можете увидеть контейнер с ртутью:

- — Это непрозрачные тела, их тонкие листы не пересекаются светом.

- -Они очень твердые, за исключением натрия и калия, которые можно разрезать ножом.

- -Они имеют высокую плотность, причем осмий и иридий имеют самую высокую плотность, а литий — самую низкую.

Химические свойства металлов

- Среди некоторых химических свойств металлов мы имеем:

- -Они склонны терять электроны и образовывать катионы металлов, Mп +, где n указывает его степень окисления, которая только для щелочных и щелочноземельных металлов совпадает с его валентным числом.

- -Его электроотрицательность низкая.

- -Они подвержены коррозии и окислению.

-Образование основных оксидов при реакции с кислородом. Эти оксиды в сочетании с водой образуют гидроксиды металлов.

Оксиды металлов реагируют с кислотами с образованием солей и воды.

-Они являются хорошими восстановителями, поскольку отдают свои электроны.

Типы металла

Металлы подразделяются на следующие: щелочные, щелочно-земельные, постпереходные, переходные и так называемые редкоземельные элементы.

Щелочные металлы

В природе их обычно не найти в свободном виде, потому что они легко окисляются. У них есть суборбитальный1 в их внешней орбитальной оболочке, поэтому они имеют степень окисления +1. Это металлы, которые экзотермически реагируют с водой и сильно восстанавливаются.

Щелочноземельные металлы

Это ковкие и пластичные металлы. Атомы элементов этой группы имеют конфигурацию s2, поэтому они могут отдать два электрона и их степень окисления +2. За исключением бериллия, они окисляются на воздухе.

Постпереходные металлы

Это металлы так называемого p-блока, расположенные между переходными металлами и металлоидами в периодической таблице.

Элементы группы 3 имеют степени окисления +1 и +3 как наиболее распространенные, хотя алюминий имеет только степень окисления +3. Также часть постпереходных металлов находится в группах 14 и 15.

Переходные металлы d

Они образуют группу, которая находится между элементами, образующими основание, и элементами, образующими кислоту. Атомные орбитали d и f неполны и заполняются. Хотя термин переходные металлы относится к переходным металлам d.

Переходные металлы имеют более одной степени окисления. У них более высокие температуры плавления и кипения, чем у других групп металлов. Переходные металлы — это очень разнородная группа металлов, которая включает, среди прочего, железо, хром, серебро и т. Д.

Редкие земли

Эта группа металлов состоит из элементов скандия и иттрия, а также элементов ряда лантаноидов и актинидов. Термин «редкоземельные элементы» относится к тому факту, что они не встречаются в природе в чистом виде и подвержены воздействию кислот.

Приложения

Щелочные металлы

Литий используется в качестве теплоносителя в некоторых ядерных реакторах. Он используется в некоторых сухих батареях и легких аккумуляторах. Хлорид лития и бромид лития — гигроскопичные соединения, используемые в промышленных процессах сушки и кондиционирования воздуха.

Натрий используется в металлургии металлов, таких как титан и цирконий. Используется в уличном освещении в натриевых дуговых лампах. Хлорид натрия (NaCl) используется в качестве пищевого ароматизатора и для консервирования мяса.

Щелочноземельные металлы

Магний использовался в фотографии как фонарик и в фейерверках. Барий входит в состав сплавов, которые используются в свечах зажигания из-за того, что элемент легко испускает электроны. Соли бария используются для ограничения повреждения бляшек в желудочно-кишечном тракте рентгеновскими лучами.

Кальций используется для удаления растворенных примесей в расплавленных металлах и для удаления отработанных газов в вакуумных трубках. Он является частью гипса, материала, используемого в строительстве и при лечении переломов костей.

Постпереходные металлы

Алюминий, поскольку это легкий металл, используется в строительстве самолетов и кораблей. Он также используется при производстве многих кухонных принадлежностей. Он используется в качестве сырья при производстве дезодорантов, ограничивающих потоотделение.

Галлий используется в высокотемпературных транзисторах и термометрах. Изотоп 67Ga используется в медицине для лечения некоторых меланом. Свинец используется в конструкции батарей и в защите от ионизирующего излучения.

Переходные металлы

Медь используется в трубопроводах водоснабжения, холодильниках и системах кондиционирования воздуха. Он также используется как часть механизма отвода тепла компьютеров. Он используется для проведения электрического тока, в электромагнитах и при окраске стекол.

Никель используется в производстве нержавеющей стали, а также в гитарных струнах и аккумуляторных батареях. Он также используется в гальванике для защиты металлов. Он используется в сплавах, используемых в деталях транспортных средств, таких как клапаны, подшипники и тормоза.

Никель издавна использовался для изготовления монет.

Цинк используется для защиты металлов от коррозии при производстве латуни. Оксид цинка и сульфат цинка используются при производстве листов для крыш, водостоков и водостоков.

Хром используется для защиты металлов от коррозии и придает им блеск. Он используется как катализатор в реакции синтеза аммиака (NH3). Оксид хрома используется для защиты древесины.

Редкие земли

Скандий используется в сплавах с алюминием для компонентов авиакосмической промышленности. Это добавка в ртутные лампы.

Лантан используется в стойких к щелочам стеклах с высоким показателем преломления. Кроме того, он используется в производстве линз для фотоаппаратов и в качестве катализатора каталитического крекинга на нефтеперерабатывающих заводах.

Церий используется как химический окислитель. Кроме того, он используется для придания желтой окраски стеклу и керамике, а также в качестве катализатора для самоочищающихся духовок.

Примеры металлических элементов

Щелочной

Натрий (Na), калий (K), цезий (Cs), литий (Li) и рубидий (Ru).

Щелочно-землистый

Бериллий (Be), магний (Mg), кальций (Ca), стронций (Sr), барий (Ba) и радий (Ra).

Постпереходный

Алюминий (Al), галлий (Ga), индий (In), таллий (Tl), олово (Sn) и свинец (Pb).

Переходный

Титан (Ti), ванадий (V), хром (Cr), марганец (Mn), железо (Fe), кобальт (Co), никель (Ni), медь (Cu), цинк (Zn), цирконий (Zr), ниобий (Nb), молибден (Mo), палладий (Pd), серебро (Ag), вольфрам (W), рений (Re), осмий (Os), иридий (Ir),

Платина (Pt), золото (Au) и ртуть (Hg).

Редкие земли

Скандий (Sc), иттрий (Y), лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), самарий (Sm), европий (Eu), гадолиний (Gd), гольмий (Ho), эрбий (Er), тулий (Tm), иттербий (Yb) и лютеций (Lu).

Ссылки

- Уиттен, Дэвис, Пек и Стэнли. (2008). Химия. (8-е изд.). CENGAGE Обучение.

- Шивер и Аткинс. (2008). Неорганическая химия. (Четвертый выпуск). Мак Гроу Хилл.

- Хельменстин, Энн Мари, доктор философии (05 октября 2019 г.). Металлы против неметаллов. Получено с: thinkco.com

- Металлы и их свойства — физико-химические. [PDF]. Получено с: csun.edu

- Джонатан Мэйс. (2019). 18 различных типов металла (факты и применение). Получено с: makeitfrommetal.com

Как работает плазморез — устройство, принцип работы

?

tvin270584

January 27 2022, 18:09

Categories:

- Производство

- Технологии

- Cancel

Плазменная резка широко используется в изготовлении металлоконструкций и других отраслях. С её помощью можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево.

Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

В статье мастер сантехник расскажет, как работает плазморез.

Как устроен плазморез

Главными узлами плазмореза являются:

- Источник постоянного тока (трансформатор или инвертор);

- Плазмотрон (плазменный резак);

- Воздушный компрессор.

Применение постоянного тока обусловлено необходимостью регулирования температура пламени горелки, что невозможно при применении источников переменного тока.

Повышающие трансформаторы более громоздки, энергоемки, но при этом стойки к перепадам напряжения. Их преимуществом перед инверторами является возможность получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин (до 8 см).

Инверторы занимают меньшую площадь и экономичнее трансформаторов (за счет более высокого КПД), однако, они не позволяют получать высоких напряжений. Как следствие – невозможность реза металла большой толщины (до 3 см).

Поэтому такие устройства распространены, по большей мере, на малых предприятиях и в небольших мастерских. Их принцип действия прост, поэтому агрегатом могут пользоваться младшие специалисты после проведения инструктажа, как работает аппарат.

Деталировка агрегата

Рабочий орган аппарата имеет сложное внутреннее устройство. В отличие от кислородно-ацетиленового резака, в случае плазменной сварки, он получил особое название – плазмотрон.

В его корпусе находятся следующие узлы:

- Сопло;

- Электрод;

- Изолятор;

- Узел приема сжатого воздуха.

Возбудителем электрической дуги является электрод. Материалами его изготовления, чаще всего, являются гафний, цирконий и бериллий.

Эти редкие металлы имеют свойство образовывать тугоплавкие оксидные пленки, которые защищают электрод от разрушения под воздействием высоких температур.

Однако, по своим экологическим характеристикам, гафний превосходит другие металлы, ввиду меньшей радиоактивности и применяется чаще остальных.

Сопло плазменного резака выполняет функцию создания высокоскоростного потока плазмы. Геометрическая конфигурация сопла определяет скорость работы и мощность плазмореза, а также качество получаемой кромки реза. Последний параметр зависит от длины сопла.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления. Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным.

Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло.

Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла.

Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла.

Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А.

Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А.

Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы.

Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор.

Во-вторых, специальный стол, портал и направляющие.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва.

Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Работа плазмореза

Чтобы понять принцип работы плазмореза, необходимо ознакомиться с технологией плазменной резки.

Прежде всего, необходимо определиться с понятием плазмы, а также для чего она нужна. Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

Технологический процесс резки плазмой основан на идее газоэлектрической горелки, работающей на основе сварочной дуги. Это достигается построением специальной электрической цепи в следующей последовательности:

- Вольфрамовый стержень соединяется с отрицательным полюсом источника постоянного тока;

- Положительный полюс источника постоянного тока соединяется с соплом горелки или изделием;

- Подача аргона или гелия в горелку.

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

Вследствие этого, возникает очень высокое давление и происходит резкое повышение температуры дуги.

Возникновение потока плазмы генерирует вокруг себя сильное магнитное поле, еще сильнее сжимающее плазму и повышающее ее температуру.Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.

Видео

В сюжете — Как работает плазморез

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Резание металла происходит вследствие его физического расплавления от действия высокой температуры. Незначительная окалина, которая возникает в процессе резки, сдувается потоком сжатого воздуха.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Где применяются плазморезы

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Недостатки аппарата

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

- Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

- Видео

- В сюжете — Как работает плазменный резак

В сюжете — Как выбрать плазморез

В продолжение темы посмотрите также наш обзор Как сделать плазморез из инвертора — инструкция, схемы, видео

Источник

https://santekhnik-moskva.blogspot.ru/2020/10/Kak-rabotayet-plazmorez.html