- Процесс образования

- Методы удаления

- MetalloPraktik.ru

- Рекомендуем ознакомиться со статьями:

- Большая Рнциклопедия Нефти Рё Газа

- Железная окалина и её виды, применение

- Состав

- Особенности

- Удаление окалины

- Применение окалины

- Прокатная окалина | это… Что такое Прокатная окалина?

- Основные причины необходимости удаления прокатной окалины

- См. также

- Примечания

- Твердость окалины выше или ниже по сравнению с основным металлом

- Физические свойства

- Процесс образования

- Химические свойства

- Удаление окалины

- Доменный процесс производства чугуна

- Как вытащить, убрать окалину, если она попала

- Что ждет пациента дальше

- Техника удаления инородного тела роговицы глаза

На поверхности изделий, получаемых путем горячей прокатки, присутствует железная окалина. Ее возникновение обусловлено особенностями данного производственного процесса. Окалина значительно сокращает коррозионную стойкость материала и усложняет последующую обработку, поэтому необходимо полное ее удаление.

Процесс образования

Рассматриваемое покрытие представлено продуктом окисления металла. Его формирование связано с высокими температурами и происходит при обработке металла температурой либо давлением. Прокат в любом случае покрыт окисным слоем.

Он образуется на открытом воздухе в сухих условиях в виде пленок. Изначально они невидимы даже под микроскопом. Под термическим воздействием толщина окисного слоя возрастает до видимых размеров.

Железной окалиной называют толстое покрытие, формирующееся при термическом воздействии в условиях открытого воздуха.

Состав формирующих его окисных соединений и структура определяется многими факторами: маркой стали, температурой, условиями среды, режимом термообработки, наличием и количеством окислителей.

Они представлены гематитом, магнетитом, вюститом. Первые два оксида железа характеризуются большой плотностью и соединены промежуточной структурой. Вюстит наоборот представлен пористым соединением. От названных выше оксидов он отличается большей диффузинной проницаемостью. Вюстит имеет с ними непрочную связь.

Структура железной оксидной пленки определяется окружающими условиями и температурой. Так, в кислородосодержащей среде при нагреве более 570 °C и быстром охлаждении формируется трехслойное покрытие.

Внешний слой представлен гематитом, следующий – магнетитом и внутренний – вюститом. Как было отмечено, первые два имеют кристаллическую структуру и прочно взаимосвязаны. Внутренний слой пористой структуры непрочно контактирует с ними.

Это обуславливает малое электросопротивление железной оксидной пленки и легкое ее отслаивание.

Для образования трехслойной окалины на металле необходимо соблюдение трех названных условий: высокой концентрации кислорода, температуры в 570 °C, быстрого ее снижения. Иначе формируется двух- или однослойная железная окалина.

Так, при меньшем нагреве слой вюстита получается тонким. В случае формирования железной окалины при высокой концентрации пара либо окислов углерода при малом количестве кислорода и температурах более 1000 °C гематит восстанавливается, вследствие чего отсутствует в составе. Таким образом, соотношение слоев напрямую определяется температурой.

Так, при 700 °C толщина вюстита составляет 100 мкм, в то время как для магнетита и гематита – 10 и 1 мкм соответственно. Другими словами, состав железной окалины в значительной степени зависит от температуры. Так, при 700-900 °C она представлена почти на 90% вюститом, примерно на 10% магнетитом и менее чем на 1% гематитом.

При большем нагреве и избытке кислорода происходит замещение вюстита гематитом.

В любом случае формирование слоев железной окалины происходит последовательно в соответствии с их расположением. При охлаждении вюстит утрачивает устойчивость и распадается до железа и гематита.

Ввиду этого пленка обретает гематит-магнетитовый состав. При восстановлении гематит и магнетит переходят в железо и воду. Следовательно, в результате получается прокатная окалина, состоящая из железа.

Выше приведены основные закономерности и факторы возникновения железной окалины. В промышленных условиях процесс ее образования весьма сложен и может происходить неоднократно.

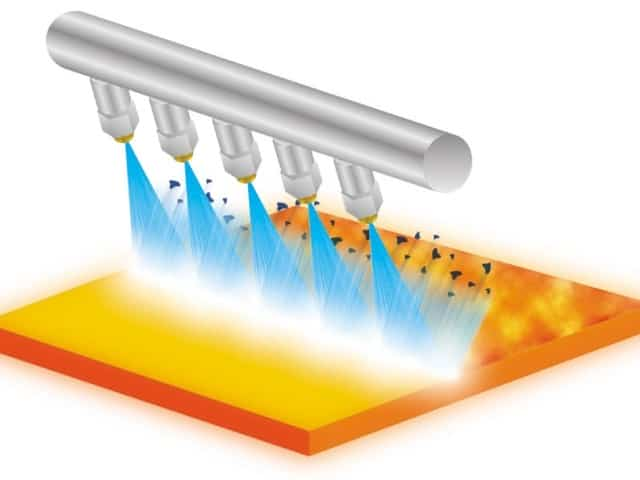

Методы удаления

Удаление окалины осуществляют тремя способами. Механический метод включает следующие варианты: пропускание материала через ряд роликов, обработку дробью и прочими абразивными материалами. Первая технология основана на деформации металла скручиванием, изгибом, растяжением. Такой способ позволяет убрать большую часть окалины.

Его считают черновой обработкой, и после очищают материал дополнительно. Во втором случае осуществляют механическое воздействие на железную окалину металлической дробью, песком и прочими абразивными материалами.

Наконец, существуют механизированные технологии, связанные с применением микрорезцовых инструментов, проволочных щеток, наждачных лент и т. д.

Химические методы подразумевают обработку деталей в кислотах, солях, щелочах, называемую травлением. При этом большое значение имеет растворимость составляющих железную окалину соединений в кислотах. Так, вюстит легко подвержен ему, в отличие от магнетита. Гематит считают нерастворимым. Травление дифференцируют на химическое и электрохимическое. Далее рассмотрены некоторые варианты.

Травление серной кислотой связано с образованием водорода и проникновением его в металл, что ведет к водородной хрупкости, снижающей механические параметры и затрудняющей последующую обработку материала.

Поэтому с целью сокращения наводораживания приходится долго выдерживать металл по завершении травления либо нагревать при сушке. К тому же во избежание разрушения металла кислотой после растворения железной окалины используют ингибиторы.

Нужно отметить, что в нагретом растворе сталь разрушается быстрее.

Травление соляной кислотой идет по тем же закономерностям. Однако, в отличие от серной, для этого не требуется нагрев. Напротив, при температуре более 40°C выделяются хлороводородные соединения. В процессе травления формируются хлористые соли железа. В целом обработка соляной кислотой, в сравнении с серной, обеспечивает лучшую очистку при меньшем наводораживании стали.

Электрохимический способ существенно повышает скорость очистки металла от окалины и сокращает водородную хрупкость, а также расход раствора. Его дифференцируют на анодный, катодный и смешанный варианты.

Выбор способа очистки определяется многими факторами, среди которых состав изделия, целевые параметры, последующая обработка и т. д.

MetalloPraktik.ru

Железная окалина представляет собой продукт окисления металла. Образование железной окалины связанно с процессами термической обработки или обработки металла давлением при высоких температурах..

На поверхности стального проката всегда присутствует окисный слой. Состав и структура окисных соединений будет зависеть от марки стали, состава окружающей среды, температуры, режима термообработки, наличия и количества окислителей, например кислорода и ряда других факторов.

В сухой воздушной среде при низких температурах возникают очень тонкие окисные пленки, которые невозможно увидеть даже при увеличении поверхности металла под микроскопом. При увеличении температуры толщина окисного слоя увеличивается, и получаются хорошо различимые окисные слои.

При производстве проката поверхность металла часто подвергается высокотемпературному воздействию в присутствии кислорода воздуха, что приводит к образованию толстого многослойного окисного слоя, называемого окалиной.

При окислении образуются разные оксиды железа, такие как FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит). Гематит и магнетит являются весьма плотными структурами и прочно соединены друг с другом через промежуточную структуру -Fe2O3. Слой вюстита является относительно пористым, его соединения как с металлом, так и с магнетитом непрочны.

Диффузионная проницаемость магнетита и гематита по сравнению с вюститом незначительна. Все это предопределяется их лучшее защитное действие против окисления. Структура оксидной пленки зависит от температуры и от состава оксидирующей атмосферы. В кислородсодержащей атмосфере при температуре выше 570оС оксидная пленка состоит из трех слоев.

Наружный слой – Fe2O3 прочно связан со средним, имеющим состав и кристаллическую структуру магнетита. Внутренний слой – вюстит, характеризуется повышенной рыхлостью и пористостью. Контакт внутреннего и среднего слоев непрочный. Поэтому, оксидная пленка легко отслаивается и имеет малое электросопротивление.

При температуре ниже 570оС закисная фаза становится неустойчивой и распадается по реакции:

- 4FeO=Fe3O4+Fe.

- Поэтому, в данном случае оксидная пленка, практически состоит из магнетита и гематита.

- Восстановление полученной оксидной пленки происходит по реакциям:

- Fe3O4+4H2=3Fe+4H2O; Fe2O3+3H2=2Fe+3H2O.

- Восстановленный слой состоит из практически чистого железа.

- Зависимость скорости превращения окислов от температуры представлена на рисунке 1.

- Рисунок 1- Зависимость скорости превращения окислов от температуры

Строение окалины на поверхности проката в основном соответствует правилу последовательности превращений. Сначала к металлу примыкает вюстит, затем магнетит, и затем внешний слой — гематит. Вюстит легко растворим в минеральных кислотах, в отличие от магнетита и гематита. Магнетит в меньшей степени растворяется в кислотах. Гематит же считается нерастворимым соединением.

Трехслойное образование железной окалины получается только при температуре свыше 570оС и при высоком содержании кислорода, а также при быстром охлаждении. В других условиях образуется двухслойная или однослойная железная окалина.

Если окисление железа проходит при температуре меньше 570оС, то слой вюстита образуется в виде очень тонкой пленки под слоем окалины, которая состоит из магнетита и гематита. Чем ниже температура, тем тоньше слой вюстита.

Если процесс окисления происходит при температуре 700оС, то толщина слоя вюстита будет 100 мкм, слоя магнетита 10 мкм, а гематита — 1 мкм.

Если окалина образуется при низком содержании кислорода и высоком содержании водяного пара или окислов углерода, особенно при температуре свыше 1000оС, то в составе окалины не обнаруживают гематита, так как он восстанавливается.

Окалина железа, образующаяся на поверхности проката представляет собой смесь различных фаз, причем состав окалины и ее структура будут определяться режимом тепловой обработки металла.

Обычно образуется трехслойная окалина железа, при этом доля каждого окисного соединения в окалине будет зависеть от температуры окисления.

При температуре 700-900оС окалина железа состоит из 10% магнетита и 90% вюстита, а при увеличении температуры свыше 900оС и при появлении избытка кислорода вместо вюстита начинает возникать слой гематита.

Структура железной окалины, получающейся в промышленных условиях всегда более сложная. Это связанно с влиянием различных легирующих элементов, находящихся в стали, неравномерностью состава стали и особенностями производства металла.

Например, условия, определяющие образование прокатной окалины на горячекатаном прокате, зависят также и от режима работы стана горячей прокатки. Перед чистовой группой клетей окалина удаляется водой.

Но, при прохождении металла через чистовую группу клетей, и в процессе охлаждения металла, прокатная окалина образуется вновь.

И, в зависимости от условий прохождения металла, существует несколько различных типов окалины на горячекатаном металле.

Рекомендуем ознакомиться со статьями:

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Образование окалины с надежными защитными свойствами требует времени.

При этом нижележащий сплав может быть обеднен обеспечивающим защитные свойства растворенным элементом, если последний окисляется быстрее, чем подводится путем диффузии из объема сплава. [1]

Образование окалины влечет Р·Р° СЃРѕР±РѕР№ ухудшение качества продукции, так как РїСЂРё прокатке, РєРѕРІРєРµ Рё штамповке РѕРЅР° вдавливается РІ поверхностные слои нагретых заготовок Рё РїСЂРёРІРѕРґРёС‚ Рє снижению стойкости молотов Рё прессов Рё вызывает необходимость дополнительной механической: обработки заготовок, РїСЂРё которой СѓС…РѕРґРёС‚ РІ стружку РґРѕ 15 % РѕС‚ всего нагреваемого металла. Рта операция требует значительной дополнительной загрузки станков Рё рабочей силы. [2]

Образование окалины зависит от температуры, продолжительности и газовой среды нагрева, химического состава металла. [3]

Образование окалины при нагреве металла в пламенных печах вызывает потери металла, кроме того, оно способствуе износу оборудования при прокатке и штамповке. [4]

Образование окалины заставляет РІ прокатном производстве зачищать 30 — 70 % поверхности листов РёР· некоторых легкоокисляющихся сталей.

Защита покрытиями слитков Рё слябов РїСЂРё нагреве перед прокаткой позволит снизить угар стали РІ 10 — 30 раз, резко уменьшить обезуглероживание Рё улучшить качество поверхности листов, существенно снизить трудоемкость отделки листов, количество брака. [5]

Образование окалины — результат окисления металла труб, начинающегося СЃ РёС… наружных поверхностей: РІ дымовых газах всегда содержится достаточное количество кислорода, являющегося окислителем. Окисление протекает РІ условиях сильного перегрева металла труб, обусловленного большой тепловой напряженностью поверхностей нагрева или плохой теплопередачей РѕС‚ стенок труб Рє сырью вследствие образования РЅР° РёС… внутренних поверхностях отложений. РџСЂРё этом фактическая толщина стенок труб уменьшается, Рё трубы РІ конечном итоге выходят РёР· строя. [6]

Образование окалины ( окиси железа) связано с окислением стали от воздействия кислорода, углекислого газа, паров воды. [7]

Образование окалины — результат окисления металла труб, начинающегося СЃ РёС… наружных поверхностей: РІ дымовых газах всегда содержится достаточное количество кислорода, являющегося окислителем. [8]

Образование окалины называют угаром металла, так как окалина является отходом производства.

Величина угара РїСЂРё нагреве РІ пламенных мазутных Рё газовых печах составляет РґРѕ 2 5 — 3 0 % РѕС‚ массы заготовки.

РџСЂРё нагреве 1 С‚ металла образуется 25 — 30 РєРі окалины. [9]

Образование окалины на поверхности детали приводит к угару металла. Требуется последующая чистовая механическая обработка, пескоструйная очистка или травление.

Вследствие обезуглероживания снижается твердость и износостойкость поверхностного слоя стальных деталей.

В обезуглероженном слое легко зарождаются усталостные трещины. [10]

Образование окалины на поверхности детали требует последующей пескоструйной очистки или травления.

Вследствие обезуглероживания снижается твердость и износостойкость поверхностного слоя. В обезуглероженном слое легко зарождаются усталостные трещины.

Рто опасно для таких изделий, как пружины Рё РґСЂСѓРіРёРµ детали, работающие РїСЂРё циклических нагрузках. [11]

Образование окалины носит название угара металла и приводит к уменьшению выхода годного.

Кроме того, окалина, имеющая большую твердость, чем металл, при прокатке вдавливается в него и приводит к появлению рябизны и вмятин на поверхности.

Угар металла РїСЂРё нагреве составляет около 1 — 4 % РѕС‚ массы металла. [12]

Образование окалины происходит не только в процессе нагрева металла, но и при прокатке. Как видно из табл. 39, окалинообразо-вание при прокатке в некоторых случаях больше окалинообразования при нагреве. [13]

- Образование окалины и обезуглероженного поверхностного слоя в той или иной мере свойственно практически всем способам нагрева стальных заготовок перед обработкой давлением. [14]

- Образование окалины — результат окисления металла труб, начинающегося СЃ РёС… наружных поверхностей: РІ дымовых газах всегда содержится достаточное количество кислорода, являющегося окислителем. [15]

- Страницы: 1 2 3 4

Железная окалина и её виды, применение

Смесь оксидов железа, образовывающаяся при взаимодействии кислорода с раскалённым металлом, имеет обобщённое название — железная окалина.

Она состоит из Fe3O4, FeO и Fe2O3 (магнетита, вьюстита и гематита соответственно) и представлена двумя легкоотделяемыми друг от друга слоями.

При их суммарной толщине до 40 нм окалина невидима невооружённому взгляду, свыше 40 и до 500 нм — выдаёт себя цветами побежалости (радужным отливом). Постоянный же окрас появляется, если слой железной окалины на металле превышает 500 нм.

Состав

Наружный слой оксида железа — гематит. Он обладает большой твёрдостью (1030 ед. по шкале Виккерса), абразивностью и очень плохо растворяется в кислотах.

Под ним в условиях частичной нехватки кислорода формируется более мягкий и почти нерастворимый в кислотах магнетит.

Ближе всего к металлу находится рыхлый и мягкий вьюстит, который легко поддается устранению механическим путём или кислотным травлением.

Толщина каждого из трёх слоёв зависит от температуры обработки стали. Так, при превышении порога в 570 °C образуется чётко выраженная трёхслойная структура окалины. Дальнейшее повышение температуры ведёт к увеличению толщины вьюстита. Если же сталь обрабатывается при температурах ниже 570 °C, то в составе окалины преобладают магнетит и гематит.

По цвету железной окалины можно определить температуру обработки стали. Так, при температуре в 700–750 °C в составе окалины больше гематита, из-за чего она приобретает рыжевато-красный оттенок. Образовавшийся при высокотемпературном (900–1000 °C) прокате слой оксидов из-за более высокого процента вьюстита становится чёрным.

Особенности

Твёрдость окалины сочетается с её хрупкостью, из-за чего вкрапления оксида внутри структуры металла резко понижают его эксплуатационные характеристики.

По этой же причине железная окалина не может быть использована в качестве защитного покрытия, хоть она и не взаимодействует с кислородом.

Более того, в месте скола оксидов наблюдается усиленное окисление стали, что происходит из-за разности потенциалов окалины и стали. По этой причине её удаляют с готового проката.

Удаление окалины

Слой оксидов железа с прокатной стали удаляют со стальной заготовки несколькими способами.

Это очистка:

- механическая;

- химическая;

- электрохимическая.

Возможно также сочетание вариантов.

Механическое воздействие на прокат сводится к пропуску проволоки или листа с окалиной через ряд роликов. При этом достигается частое изгибание заготовки, под воздействием которого железная окалина рассыпается на отдельные чешуйки и осыпается с металла. Для финишной очистки могут быть использованы абразивы, наждачные ленты, щётки из проволоки.

Достоинством этой технологии является сравнительная дешевизна и экологичность. Но поскольку отказ от смазки при такой обработке нецелесообразен, это приводит к замасливанию железной окалины, что затрудняет дальнейшую её переработку.

Химический и электрохимический способы очистки стали называют травлением. Для этих целей используются серная и соляная кислоты, реже — фосфорная, азотная, плавиковая или их смесь.

Главными недостатками такого способа является одноразовое использование травильных растворов (не восстанавливаются) и низкий спрос на побочный продукт преобразования окалины — железный купорос.

По этой причине травление применяется довольно редко, и ему обычно предшествует механическая очистка проката от окалины.

Применение окалины

Опытными кузнецами давно было примечено повышение сопротивляемости металла коррозии при формировании на нём тонкого слоя окалины. Сейчас же воронение оружейной стали используется лишь в качестве декоративной отделки. Её цвет зависит от способа обработки (кислота, щёлочь, температура) и толщины оксидной плёнки, составляющей от 1 до 10 мкм.

Прокатная окалина, удельный вес которой достигает 3% от общего веса готовых изделий, является ценным сырьём для металлургического производства за счёт высокого содержания (до 75%) в ней железа. Основное направление её переработки — очистка от примесей и восстановление, после которого она превращается в низкоуглеродистую сталь.

Некоторые составы окалины успешно применяются в качестве красящих пигментов и активно используются в строительстве. Также из окалины производится железный порошок, применяемый в металлургии, при изготовлении самонагревающихся смесей и даже в пищевой промышленности.

Химический состав этого отхода металлургической промышленности стандартизирован. Её стоимость может колебаться в зависимости от преобладания определённых видов окислов и количества примесей. Усреднённая цена на начало 2019 года составляла 50 американских долларов за тонну железной окалины.

Прокатная окалина | это… Что такое Прокатная окалина?

Прокатная окалина, часто просто окалина — это чешуйчатые частицы различной толщины, образовавшиеся на поверхности горячекатанной стали и состоящие из окислов железа (2-х, 3-х валентного), а также гематита и магнетита.

По химическому составу окалина близка к чистому магнетиту (65-72% Fe), а по гранулометрическому составу представлена в основном фракцией менее 0,2 мм. Выход прокатной окалины составляет в среднем 1,0 — 3,0% от массы готового проката.

Рулон горячекатанной стали

Окалина формируется на внешней поверхности плит, листов и профилей, при их производстве путем прокатки раскаленного железа или стальной заготовки в прокатных станах. Окалина состоит из окислов железа и имеет синевато-черный цвет. Она, как правило, менее 1 мм толщиной и изначально сильно сцеплена со стальной поверхностью и защищает её от атмосферной коррозии.

Так как окалина является электро-химически катодной к стали, любое растрескивание в покрытии окалины приведет к ускоренной коррозии стали при проникновении влажного воздуха. Окалина, таким образом, является коррозионно стойким покрытием, пока его поверхность не подверглась механическому воздействию при транспортировке или хранении.

Прокатная окалина — это оксиды железа, образующиеся в результате термической коррозии горячекатаной стали.

Окалина имеет более положительный электродный потенциал по сравнению с железом, из-за чего образуется гальваническая пара, коррозия начинает проистекать по контактному типу, вследствие которой железо корродирует с большой скоростью, превышающей обычную коррозию в несколько раз.[1]

При обработке стали окалина должна быть удалена. Любая краска, наносимая поверх окалины, тратится впустую, поскольку она сойдёт, как только влажный воздух проникнет под окалину. Таким образом окалина должна быть удалена со стальных поверхностей газопламенной обработкой, травлением или абразивоструйной очисткой,[2] все операции затратны по времени.

Именно поэтому судостроители хранят только что доставленные листы стали на открытом воздухе, для того чтобы прокатная окалина под воздействием влажного воздуха опала с поверхности стали.

В настоящее время большинство стальных заводов могут поставлять свою продукцию без прокатной окалины и покрытых заводским грунтом, поверх которого допускается проведение сварочных работ.

Окалину используют как сырьё для производства железного порошка в процессах восстановления в кипящем слое, а также в несмешивающихся слоях шихты (процесс Хоганес).

Основные причины необходимости удаления прокатной окалины

- Прокатная окалина имеет положительный потенциал в водных растворах по сравнению с потенциалом железа. Во влажной атмосфере, в соленой воде наблюдается интенсивная коррозия стали в местах разрушения прокатной окалины из-за разности потенциалов окалины и стали.

- Прокатная окалина очень хрупкая. В процессе эксплуатации стали с не удаленной прокатной окалиной происходят сколы прокатной окалины

- Прокатная окалина очень гладкая. По этой причине адгезия (сила межмолекулярных связей поверхности и пленки) будет минимальная. Можно привести из жизни пример с окраской стеклянной поверхности. Результаты окраски стекла и окраски по прокатной окалине очень похожи.

См. также

Примечания

- Окалина в БСЭ;

- Акимов Г. В., Основы учения о коррозии и защите металлов, М., 1946;

- Томашов Н. Д., Теория коррозии и защиты металлов, М., 1959.

Твердость окалины выше или ниже по сравнению с основным металлом

Физические свойства

- Оксид железа (II,III) при комнатной температуре образует чёрные кристаллы кубической сингонии, пространственная группа F d

- 3m , параметры ячейки

- a

- Z

= 0,844 нм, = 8 (структура шпинели). При 627 °С α-форма переходит в β-форму. При температуре ниже 120—125 К существует моноклинная форма.

Ферромагнетик с точкой Кюри 858 К (585 °С).

Обладает электрической проводимостью. Полупроводник. Электропроводность низкая.

Истинная удельная электропроводность монокристаллического магнетита максимальна при комнатной температуре (250 Ом−1·см−1), она быстро снижается при понижении температуры, достигая значения около 50 Ом−1·см−1 при температуре перехода Вервея (фазового перехода от кубической к низкотемпературной моноклинной структуре, существующей ниже T

Алебастр: что это? как развести? где применять?

V = 120—125 К).

Электропроводность моноклинного низкотемпературного магнетита на 2 порядка ниже, чем кубического (~1 Ом−1·см−1 приT V); она, как и у любого типичного полупроводника, очень быстро уменьшается с понижением температуры, достигая нескольких единиц ×10−6 Ом−1·см−1 при 50 К. При этом моноклинный магнетит, в отличие от кубического, проявляет существенную анизотропию электропроводности — проводимость вдоль главных осей может отличаться более чем в 10 раз. При 5,3 К электропроводность достигает минимума ~10−15 Ом−1·см−1 и растёт при дальнейшем понижении температуры. При температуре выше комнатной электропроводность медленно уменьшается до ≈180 Ом−1·см−1 при 780—800 К, а затем очень медленно растёт вплоть до температуры разложения.

Кажущаяся величина электропроводности поликристаллического магнетита в зависимости от наличия трещин и их ориентировки может отличаться в сотни раз.

Образует кристаллогидрат состава Fe3O4·2H2O.

Процесс образования

Рассматриваемое покрытие представлено продуктом окисления металла. Его формирование связано с высокими температурами и происходит при обработке металла температурой либо давлением. Прокат в любом случае покрыт окисным слоем.

Он образуется на открытом воздухе в сухих условиях в виде пленок. Изначально они невидимы даже под микроскопом. Под термическим воздействием толщина окисного слоя возрастает до видимых размеров.

Железной окалиной называют толстое покрытие, формирующееся при термическом воздействии в условиях открытого воздуха.

Состав формирующих его окисных соединений и структура определяется многими факторами: маркой стали, температурой, условиями среды, режимом термообработки, наличием и количеством окислителей.

Они представлены гематитом, магнетитом, вюститом. Первые два оксида железа характеризуются большой плотностью и соединены промежуточной структурой. Вюстит наоборот представлен пористым соединением. От названных выше оксидов он отличается большей диффузинной проницаемостью. Вюстит имеет с ними непрочную связь.

Структура железной оксидной пленки определяется окружающими условиями и температурой. Так, в кислородосодержащей среде при нагреве более 570 °C и быстром охлаждении формируется трехслойное покрытие.

Внешний слой представлен гематитом, следующий – магнетитом и внутренний – вюститом. Как было отмечено, первые два имеют кристаллическую структуру и прочно взаимосвязаны. Внутренний слой пористой структуры непрочно контактирует с ними.

Это обуславливает малое электросопротивление железной оксидной пленки и легкое ее отслаивание.

Для образования трехслойной окалины на металле необходимо соблюдение трех названных условий: высокой концентрации кислорода, температуры в 570 °C, быстрого ее снижения. Иначе формируется двух- или однослойная железная окалина.

Так, при меньшем нагреве слой вюстита получается тонким. В случае формирования железной окалины при высокой концентрации пара либо окислов углерода при малом количестве кислорода и температурах более 1000 °C гематит восстанавливается, вследствие чего отсутствует в составе. Таким образом, соотношение слоев напрямую определяется температурой.

Так, при 700 °C толщина вюстита составляет 100 мкм, в то время как для магнетита и гематита – 10 и 1 мкм соответственно. Другими словами, состав железной окалины в значительной степени зависит от температуры. Так, при 700-900 °C она представлена почти на 90% вюститом, примерно на 10% магнетитом и менее чем на 1% гематитом.

При большем нагреве и избытке кислорода происходит замещение вюстита гематитом.

В любом случае формирование слоев железной окалины происходит последовательно в соответствии с их расположением. При охлаждении вюстит утрачивает устойчивость и распадается до железа и гематита.

Ввиду этого пленка обретает гематит-магнетитовый состав. При восстановлении гематит и магнетит переходят в железо и воду. Следовательно, в результате получается прокатная окалина, состоящая из железа.

Выше приведены основные закономерности и факторы возникновения железной окалины. В промышленных условиях процесс ее образования весьма сложен и может происходить неоднократно.

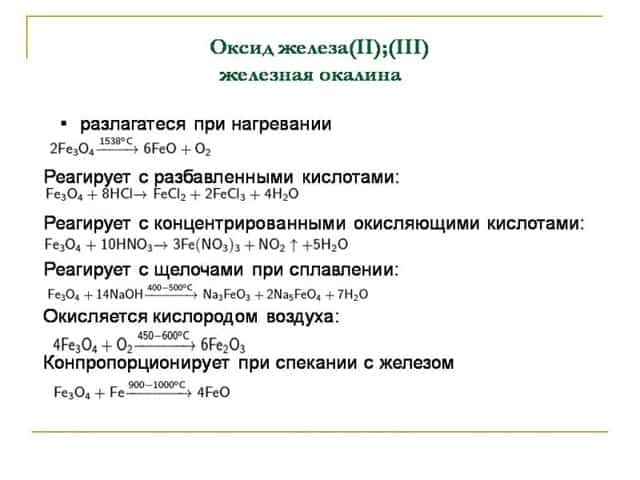

Химические свойства

- Разлагается при нагревании:

2Fe3O4 →1538oC 6FeO + O2

- Реагирует с разбавленными кислотами:

Fe3O4 + 8HCl → FeCl2 + 2FeCl3 + 4H2O

- Реагирует с концентрированными окисляющими кислотами:

Fe3O4 + 10HNO3 → 3Fe(NO3)3 + NO2↑ + 5H2O

- Реагирует с щелочами при сплавлении:

Fe3O4 + 14NaOH →400−500oC Na4FeO3 + 2Na5FeO4 + 7H2O

- Окисляется кислородом воздуха:

4Fe3O4 + O2 →450−600oC 6Fe2O3

- Восстанавливается водородом и монооксидом углерода:

Fe3O4 + 4H2 →1000oC 3Fe + 4H2O Fe3O4 + 4CO →700oC 3Fe + 4CO2

- Конпропорционирует при спекании с железом:

Fe3O4 + Fe →900−1000oC 4FeO

Удаление окалины

Слой оксидов железа с прокатной стали удаляют со стальной заготовки несколькими способами.

Это очистка:

- механическая;

- химическая;

- электрохимическая.

Возможно также сочетание вариантов.

Механическое воздействие на прокат сводится к пропуску проволоки или листа с окалиной через ряд роликов. При этом достигается частое изгибание заготовки, под воздействием которого железная окалина рассыпается на отдельные чешуйки и осыпается с металла. Для финишной очистки могут быть использованы абразивы, наждачные ленты, щётки из проволоки.

Достоинством этой технологии является сравнительная дешевизна и экологичность. Но поскольку отказ от смазки при такой обработке нецелесообразен, это приводит к замасливанию железной окалины, что затрудняет дальнейшую её переработку.

Химический и электрохимический способы очистки стали называют травлением. Для этих целей используются серная и соляная кислоты, реже — фосфорная, азотная, плавиковая или их смесь.

Главными недостатками такого способа является одноразовое использование травильных растворов (не восстанавливаются) и низкий спрос на побочный продукт преобразования окалины — железный купорос.

По этой причине травление применяется довольно редко, и ему обычно предшествует механическая очистка проката от окалины.

Доменный процесс производства чугуна

- Доменный процесс производства чугуна составляют следующие стадии:

- а) подготовка (обжиг) сульфидных и карбонатных руд — перевод в оксидную руду:

- FeS2→Fe2O3 (O2,800°С, -SO2) FeCO3→Fe2O3 (O2,500-600°С, -CO2)

- б) сжигание кокса при горячем дутье:

Опорный конспект по химии на тему «Неорганические полимеры»

- С(кокс) + O2 (воздух) →СO2 (600—700°С) СO2 + С(кокс) ⇌ 2СО (700—1000 °С)

- в) восстановление оксидной руды угарным газом СО последовательно:

- Fe2O3→(CO)

- (FeIIFe2III)O4→(CO) FeO

- →(CO)

- г) науглероживание железа (до 6,67 % С) и расплавление чугуна:

- Fе(т)→(C(кокс)900—1200°С) Fе(ж) (чугун, t пл 1145°С)

- В чугуне всегда в виде зерен присутствуют цементит Fe2С и графит.

Fe

Как вытащить, убрать окалину, если она попала

Удаляют инородное тело

при внедрении в наружную оболочку глаза — иголкой от двух граммового шприца. Тут как и в вытащить из от искрболгарки . Даже «копьем» офтальмологическим не следует пользоваться, оно разворачивает ткани роговицы, работа иглой намного аккуратнее.

Нельзя: удалять из глаза

инородные тела спичкой, языком, рискованно ватной палочкой — можно запихнуть инородное тело еще дальше.

Если кто-то до ваших проблем залез в глаз языком — вообще не беритесь удалять окалину (стружку, занозу). Если возникнет воспаление после контакта с языком, человеку удалять глазное яблоко, в этом бывают вариации обвинить вас, ведь вы последний кто пытался помочь человеку при помощи иглы не анестетика, а про «народного» целителя и даже не вспомнят, что это он занес заразу!

https://youtube.com/watch?v=efQmfpgtP7I

https://youtube.com/watch?v=efQmfpgtP7I

- В видео рассказывается как быстро убрать соринку из глаза

- самостоятельно (если нет возможности у окули

- Запомните: при наличии инородного тела

- нельзя:

- тереть глаз,

- часто моргать,

- зажмуривать глаз,

- промывать глаз водой из под крана,

- капать в глаз мед, сок алоэ не прочие народные средства.

Если попала окалина иначе говоря стружка в глаз, то удаляют ее в офтальмологическом кабинете глазного врача. Помните, что больной обязан привит от столбняка.

Что ждет пациента дальше

Доктором была удалена окалина в глазу. Что делать дальше? Необходимо пройти противовоспалительное лечение.

С этой целью офтальмологи назначают антибактериальные лекарства, а также нестероидные противовоспалительные медикаменты. Рекомендуемый специалистами курс длится пять дней.

Можно использовать антибактериальные препараты в мазевой форме. В случае глубокой окалины доктором назначаются НПВС и внутрь.

Процесс заживления роговицы занимает обычно 7-14 дней. Нередки случаи образования эпителиального полупрозрачного помутнения. В случае локализации чужеродной частицы в центре роговицы может зайти речь о снижении зрения.

Техника удаления инородного тела роговицы глаза

- Обработали руки мылом не 70% спиртом.

- Вскрыли ампулу с 2% раствором лидокаина, втянули его в стерильный 4,0 граммовый шприц, отсоединили иголку не закапали из носика шприца в больной глаз два капли лидокаина.

- Через полминуты снимаем пластиковый чехол с иглы, указательным, большим не средними пальцами правой руки держим иглу за соединитель с носиком шприца.

- Чтобы безопасно ковырять в роговице, нужно правую руку (с иглой) опереть ребром ладони в скуловую кость как еще его называют щеку пациента (чтобы для которого предназначена конструкция, если больной дернется вперед, не проткнуть ему глаз).

- Противоположной рукой оттягиваем верхнее иначе говоря нижнее веко, а больного просим без отрыва смотреть в точку (какую — выбирается на сколько правильно Вы сможете подобрать студию, где инородное тело, так, чтобы нам удобно было получать доступ к нему).

- Направляем свет лампы в глаз, еще пригодится увеличительное стекло для контроля.

- Кончиком иглы ковыряем инородное тело, пытаясь его отцепить от роговицы.

- Не бойтесь, роговица очень прочная, как брезент, правда ее можно нечаянно проткнуть.

- Так шкрябаем не шкрябаем вытаскивая кусочки инородного тела, чистя ранку роговицы.

- Если необходимо подкапываем лидокаин еще.

- После удаления закапываем капли с антибиотиком иначе говоря сульфаниламидом: ципромед, альбуцид.

- Хорошо применить 1% тетрациклиновую глазную мазь.

- Пишем: купить желе актовегина по другому солкосерила не пусть больной капает его себе согласно инструкции по применению после закапывания капель с антибиотиком.

- Обычно заживает хороший период.

- Не беритесь удалять окалину, стружку из металла дома, если больной вам сообщил, что ему до прихода к вам на квартиру кто-то пытался удалять языком. Как вытащить бур из перфоратора, если его. Спишут огрехи что остается сделать нашему клиенту на вас! Хотя Вы тут будете ни при чем.

После удаления, врач назначает глазные капли с антибиотиком, крапива ципролет, ципромед, левомицетиновые капли не прочие. При ранке на роговице, полезно закладывать за нижнее веко гель солкосерила по другому желе актовегина для ускоренного заживления роговицы без рубцов.

Если попали в глаз ресница, опилки, мошка, не они не имеют основы для того воткнуться, то легко проморгайте, оттяните верхнее веко наружу, стимулируя слезотечение. Инородное тело

постепенно вымоет слеза, не Вы его удалите из уголка глаза.

( 1 оценка, среднее 4 из 5 )