- Напыление металлов — все способы и необходимое оборудование

- Химическое хромирование

- Газоплазменное напыление

- Напыление в вакууме

- Газопламенное напыление металла

- Восстановление деталей и изделий из металла напылением (металлизация)

- Вакуумная металлизация

- Вакуумно-плазменное напыление

- Ионно-вакуумное напыление

- Поверхности, пригодные для напыления

- Этапы вакуумной металлизации

- Оборудование для металлизации

- Назначение и способы напыления металла

- Сущность и назначение напыления металлов

- Способы напыления, применяемое оборудование

- Напыление в магнетронных установках

- Ионно-плазменное напыление

- Плазменное напыление

- Лазерное напыление

- Вакуумное напыление

- Порошковое напыление

- Газотермическое напыление в Москве и области | каталог предприятий

- Газотермическое напыление

- Суть технологии

Константин: Металлообрабатывающее и окрасочное оборудование.

Москва

Металлообрабатывающее и окрасочное оборудование. Новое и БУ.

Подбор оборудования Предпродажная подготовка Демонтаж и монтаж Запуск и обучение сотрудников Гарантийное обслуживание Гибочные прессы и гильотины, лазеры, координатно-пробивные станки, пенелегибы, сварочное оборудование.

Линии: поперечной и продольной резки, порошковой окраски, анодирования, рулонного окрашивания, цинкования, царапанья (браширования), резки и пробивки стальных балок и плит, производства сэндвич панелей. Запасные части и комплектующие.

+7 903 745-xx-xx, Константин

+7 903 745-xx-xx

18

18

NeoMetall: Цинкование.Напыление металла Zn.Al.Meтaллизaция

Москва

Процесс металлизации (на фоне прочих вариантов антикоррозионной защиты) позволяет не прибегать к повторным обработкам в течение очень долгого времени, вплоть до 30 лет.Напыление металлизационного покрытия Zn.Al металлоконструкций является самым эффективным методов антикоррозионной защиты. Технологический процесс напыления металлизационного покрытия Zn.

Al позволяет продлевать срок эксплуатации изделий из металла защищая его от воздействия окружающей среды и механических повреждений в условиях агрессивной сре. Холодное цинкование — нанесением цинкосодержащего состава. Газотермическое напыление проволоки металла (цинк, алюминий, медь) Технологический процесс — Пескоструйная обработка(купершлак)+обеспылевание+напыление Zn.Al.

Компания NeoMetall предлагает Вам антикоррозионную обработку пескоструйной очисткой,обработкой на сложных и негабаритных конструкций,труб,швеллеров,балки,тонкого листового металла,ёмкостей и цистерн, деталях и узлах авто и спец.техники пескоструйной обработкой с последующим цинкованием,грунтовкой,покраской от 200 руб.кв.м. Наличный и безналичный расчет.

На все интересующие вопросы отвечу по телефону.

| Металлизация | 1 м² 1500 ₽ |

| Пескоструйная очистка | 1 м² 200 ₽ |

+7 985 838-xx-xx, NeoMetall, NeoMetall, http://neo-metall.ru/

+7 985 838-xx-xx

Михаил: Токарные, фрезерные работы любой сложности

Москва

Изготовление зап. частей на импортную технику: трактора, погрузчики и т.д. Шлифовка круглая, плоская. Термообработка металла, цементация, лазерная резка! Холодное Анодирование, цинкование , хромирование. Электроэрозия, нанесение твёрдых сплавов на ваши изделия! DLС покрытие. ЧПУ оборудование! Минимальный заказ от 10 000 руб

+7 903 658-xx-xx, Михаил

+7 903 658-xx-xx

4

NeoMetall: Цинкование.Напыление металла Zn.Al.Металлизация

Москва

Процесс металлизации (на фоне прочих вариантов антикоррозионной защиты) позволяет не прибегать к повторным обработкам в течение очень долгого времени, вплоть до 30 лет.Напыление металлизационного покрытия Zn.Al металлоконструкций является самым эффективным методов антикоррозионной защиты. Технологический процесс напыления металлизационного покрытия Zn.

Al позволяет продлевать срок эксплуатации изделий из металла защищая его от воздействия окружающей среды и механических повреждений в условиях агрессивной сре. Холодное цинкование — нанесением цинкосодержащего состава. Газотермическое напыление проволоки металла (цинк, алюминий, медь) Технологический процесс — Пескоструйная обработка(купершлак)+обеспылевание+напыление Zn.Al.

Компания NeoMetall предлагает Вам антикоррозионную обработку пескоструйной очисткой,обработкой на сложных и негабаритных конструкций,труб,швеллеров,балки,тонкого листового металла,ёмкостей и цистерн, деталях и узлах авто и спец.техники пескоструйной обработкой с последующим цинкованием,грунтовкой,покраской от 200 руб.кв.м. Наличный и безналичный расчет.

На все интересующие вопросы отвечу по телефону.

| Напыление металла Zn.Al | 1 м² 1500 ₽ |

| Пескоструйная обработка(купершлак) | 1 м² 200 ₽ |

+7 926 977-xx-xx, NeoMetall

+7 926 977-xx-xx

Павел: Хромирование цинкование

Москва, м. Измайловская

Хромирование, цинкование и другие виды гальванопокрытий. Многослойное хромирование по технологии никель-медь-никель-хром с предварительной подготовкой поверхности стальных! деталей (пластик и сплавы …

+7 980 541-xx-xx, Павел

+7 980 541-xx-xx

Павел: Изготовление деталей по вашим размерам

Москва

деталей; — — гальванические покрытия: цинкование, кадмирование, анодирование, электрополировка, хромирование, никелирование, фосфатирование, — хим. никель, хим. окс. прм (воронение), ..

+7 917 540-xx-xx, Павел

+7 917 540-xx-xx

Услуги по цинкованию, гальваника

Москва, м. Речной вокзал

Предлагаем услуги по цинованию на новой гальванической линии. Цинкование в белый цинк, от 2 тонн. — Цинкование в желтый цинк от 20 тонн. — Цинкование производится в барабанах. Максимальный размер …

+7 929 512-xx-xx

+7 929 512-xx-xx

Виталий: Пескоструйная обработка(бластинг)

Москва

металлизация (горячий цинк), холодное цинкование, порошковая полимеризация, побелка, огнезащита, напыляемая гидроизоляция без швов, обработка деревянных домов. возможна механизированная шпатлёвка…

+7 915 335-xx-xx, Виталий

+7 915 335-xx-xx

Роман: Любая помощь по теме Гальваника

Москва, м. Электрозаводская

электроформинг, анодирование, цинкование, воронение, фосфатирование, кадмирование, оксидирование, меднение, никелирование, хромирование, серебрение, золочение. — и еще много..

+7 925 866-xx-xx, Роман

+7 925 866-xx-xx

Александр: Токарные работы, фрезерные работы, чпу

Москва

Выполняем заказы по металлообработке из металлов (черный, цветной, нержавейка, титан и др) и пластиков (фторопласт, капролон, полиацеталь и др). — — Станки с ЧПУ и универсальные! — — Выполняем: …

+7 929 652-xx-xx, Александр

+7 929 652-xx-xx

PAF PAF REHAB: Гальваника и Анодирование

Москва

Профильное производство по реставрации покрытий металлических изделий. — — Оказываем услуги по подготовке и цинкованию деталей и крепежа. — — Цвета покрытий: — Радужный цинк (ц15рхр), Белый цинк …

+7 963 621-xx-xx, PAF PAF REHAB

+7 963 621-xx-xx

Александр Кузяченко: Высокоточная фрезерная и токарная обработка металл

Москва, Зеленоград

3D или 5D фрезеровка производится на высокоточных вертикальных фрезерных трёх и пятикоординатных обрабатывающих центрах. Для токарно-фрезерной обработки используется токарно-фрезерный обрабатывающий …

+7 964 763-xx-xx, Александр Кузяченко

+7 964 763-xx-xx

Сергей: Изготовление металлоконструкций любой сложности

Москва, м. Каширская

20-летний опыт работ со сталью, в том числе нержавеющей (шлифованная и полированная). Собственное производство на территории Москвы. Выполнение изделий любой формы и сложности. Полуавтоматическая …

+7 985 007-xx-xx, Сергей

+7 985 007-xx-xx

ООО «МПК «РЕНЕС: Горячее цинкование

Москва

ООО «МПК» РЕНЕССАНС» выполнит работы по нанесению покрытия на Ваши металлоконструкции методом горячего цинкования. Максимальные габариты изделий из металла ДхШхВ — 12х1. 6х2. 5метра. При необходимости …

+7 491 251-xx-xx, ООО «МПК «РЕНЕС

+7 491 251-xx-xx

Павел: Мех обработка, металлоконструкции, изгот. деталей

Москва, м. Кунцевская

Производственное подразделение выполнит работы по изготовлению деталей, конструкций по заданным параметрам. Для рассмотрения заказа необходимо связаться со мной! Спектр выполняемых работ очень широк …

+7 985 116-xx-xx, Павел

+7 985 116-xx-xx

Алик: Гальваника

Москва

Оказываем услуги: — Анодирование — процесс создания оксидной пленки на поверхности алюминия. — Цинкование — широко применяется для защиты от коррозии деталей машин и крепежных элементов. — Никелирование …

+7 977 647-xx-xx, Алик

+7 977 647-xx-xx

mta: Гальваника и Анодирование

Москва

Небольшое производство по гальванике и анодированию. — Если вам или вашим друзьям нужны услуги по защите металла — милости прошу к нам! — Услуги очень доступные в цене. — Из популярного, гальваническое …

+7 929 409-xx-xx, mta

+7 929 409-xx-xx

Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы.

Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях.

Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

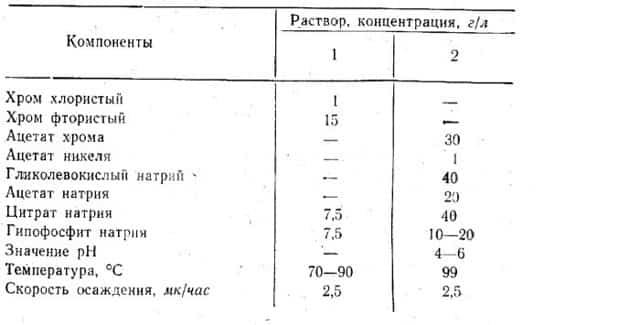

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей.

Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция.

Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота.

Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

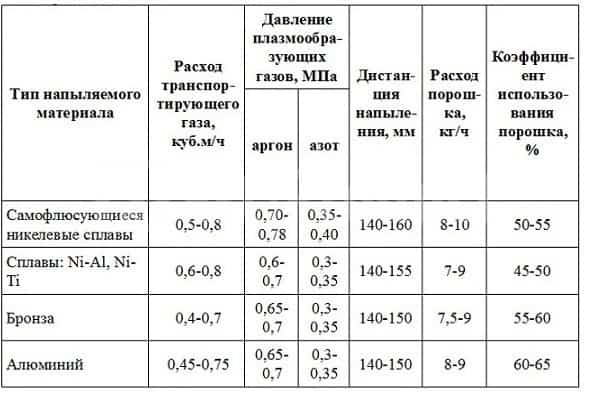

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

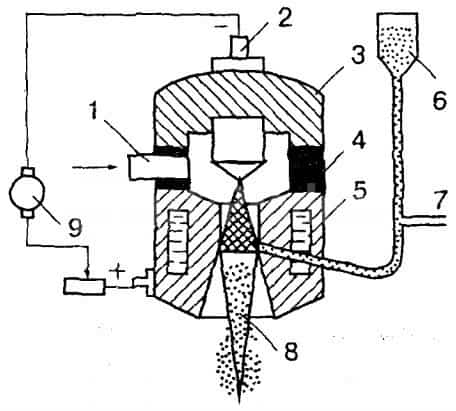

Технология напыления

Схема оборудования для напыления

- Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

- Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным.

Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме.

Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Газопламенное напыление металла

Рассчитайте стоимость работ сейчас.

Есть вопросы?

Оставьте ваш контакт, мы вам перезвоним

-

Возможность изгиба и выправления обработанных конструкций (в зависимости от толщины защитного покрытия обработанные изделия выдерживают изгиб при радиусе до двух толщин без повреждения антикоррозионной поверхности).

Возможность изгиба и выправления обработанных конструкций (в зависимости от толщины защитного покрытия обработанные изделия выдерживают изгиб при радиусе до двух толщин без повреждения антикоррозионной поверхности). -

Металлические защитные покрытия, нанесённые электродуговым методом, имеют свойство самовосстановления, то есть при механическом повреждении поверхности, они просто «заживают» на металле.

Металлические защитные покрытия, нанесённые электродуговым методом, имеют свойство самовосстановления, то есть при механическом повреждении поверхности, они просто «заживают» на металле. -

Металлизация, в отличие от нанесения лакокрасочных покрытий, производится только в один слой, что позволяет обрабатывать большие поверхности быстрее.

Металлизация, в отличие от нанесения лакокрасочных покрытий, производится только в один слой, что позволяет обрабатывать большие поверхности быстрее. -

Металлизационные покрытия обладают большой адгезионной прочностью, то есть не отслаиваются от самой конструкции, на которую нанесены.

Металлизационные покрытия обладают большой адгезионной прочностью, то есть не отслаиваются от самой конструкции, на которую нанесены. -

Нанесение маркировки на металлоконструкцию после обработкиМеталлизация производится при разных внешних температурах, что существенно расширяет технологические возможности антикоррозионной обработки — при нанесении покрытий не происходит нагревания поверхностей свыше 70–100°C.

Нанесение маркировки на металлоконструкцию после обработкиМеталлизация производится при разных внешних температурах, что существенно расширяет технологические возможности антикоррозионной обработки — при нанесении покрытий не происходит нагревания поверхностей свыше 70–100°C. -

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.Антикоррозионные покрытия выдерживают температуры до −60°C, не отслаиваясь и не разрушаясь, что позволяет использовать их даже на крайнем севере.

Нанесение металлизационного цинкового покрытия на конструкции ферм ПОАРЭ для гидроузла в Рязанской области.Антикоррозионные покрытия выдерживают температуры до −60°C, не отслаиваясь и не разрушаясь, что позволяет использовать их даже на крайнем севере. -

Защитные металлические покрытия не содержат органических веществ, что позволяет хранить в обработанных резервуарах различные жидкости.

Защитные металлические покрытия не содержат органических веществ, что позволяет хранить в обработанных резервуарах различные жидкости. -

Металлизационные покрытия могут применяться для защиты больших поверхностей различных сооружений непосредственно на месте их эксплуатации.

Металлизационные покрытия могут применяться для защиты больших поверхностей различных сооружений непосредственно на месте их эксплуатации.

Восстановление деталей и изделий из металла напылением (металлизация)

В процессе эксплуатации оборудования и машин у валов и осей возникают различные дефекты и износ:

- Износ посадочных мест (под подшипник);

- Износ шеек;

- Износ шпоночных пазов;

- Дефекты резьб и шлицев;

- Изгиб (прогиб) и различные биения.

Восстановление изношенных посадочных мест производится методом сверхзвукового напыления металла (металлизация). Преимуществом данного способа восстановления является отсутствие температурного воздействия в сравнении с наплавкой электродами.

На изношенное посадочное место напыляют металл с припуском от 0,5 до 2 мм по диаметру, а затем подвергают механической обработке (токарной и шлифовальной) для получения нужного размера и чистоты поверхности. В результате получаются износостойкие и однородные работоспособные поверхности.

Аналогичная методика применяется при ремонте посадочных мест, корпусов подшипников, втулок, фланцев, ступиц и т.д.

Износ шпоночных пазов ремонтируется также путём металлизации, при этом значительно изношенный паз напыляют заподлицо с основной поверхностью вала и изготавливают новый паз, сместив его на 180° относительно предыдущего.

Ремонт замятий или сорванной резьбы осуществляют напылением резьбовой части с последующей механической обработкой и нарезанием резьбы номинального размера.

С помощью методики напыления мы успешно восстанавливаем валы редукторов, мотор-редукторов, насосов. Также применение получило восстановление рабочей камеры и кулачков насосов, эксцентриков и копиров. Напыляется металл на рабочие изношенные поверхности с припуском под последующую механическую обработку на фрезерном станке с ЧПУ.

Неоспоримым преимуществом методики является возможность восстановления деталей из цветных металлов и сплавов: алюминиевых и диралюминиевых корпусов, бронзовых и латунных втулок.

Вакуумная металлизация

В компании «Альфа-К» можно заказать вакуумную металлизацию для изделий из различных материалов, в том числе и меха.

Суть технологии заключается в том, что в условиях вакуума на специальном оборудовании переносятся мельчайшие металлочастицы на рабочую поверхность заготовки. В процессе формирования покрытий исходный металл испаряется, конденсируется, абсорбируется и кристаллизуется в газовой среде, создавая стойкое покрытие. В зависимости от типа заготовки, свойств металлической пленки и выбранного режима напыления получаются самые разнообразные эффекты. Напылить можно практически любой металл: алюминий, никель, хром, медь, бронза, золото, титан, пр. С учетом специфических свойств и особенностей, под каждый металл требуются различные режимы и технические приемы. Например, из-за низкой износостойкости особой технологии требует вакуумное напыление алюминия. Вот почему в нашей компании работают исключительно высококвалифицированные и опытные специалисты. Металлизация проводится разными способами.

Вакуумно-плазменное напыление

В таких системах под неким давлением газа металлизированное покрытие создается путем сильного нагрева источника металла, вследствие чего происходит его испарение, и частицы оседают на заготовку. Камера может быть металлической, стеклянной, обязательно с системой водяного охлаждения. Для нагревания напыляемого элемента используют такие испарители:

- проволочный либо ленточный вольфрамовый или молибденовый испаритель прямого накала;

- электронно-радиальный, создающий нагрев с помощью электрической бомбардировки.

В соответствии с исходным металлом или сплавом, который необходимо напылить на деталь, выставляется температура нагрева в теплообменнике, она может достигать 20 тыс. °С. Если у напыляемого металла не очень хорошая адгезия с материалом заготовки, сначала наносится первичный слой из металла с более высокими адгезионными свойствами.

Ионно-вакуумное напыление

Главным преимуществом данного метода считается отсутствие необходимости очень сильно нагревать испаритель. Металл распыляется под воздействием бомбардировки отрицательно заряженными ионами газа. Создание такой среды возможно благодаря особым разрядам внутри рабочей камеры.

Для этого в оборудовании используется магнитная система с охлаждением. Тлеющий разряд для распыления напыляемого элемента создается между 2 электродами благодаря подаче высоковольтного напряжения до 4 кВ. В рабочей камере создается газовая среда с давлением до 0,6 Паскаль.

По схожему принципу производится также ионно-плазменное напыление на специализированном оборудовании.

Поверхности, пригодные для напыления

Для металлизации пригодны любые предметы, способные выдерживать нагрев до 80 °С и воздействие специализированных лаков.

Достоинством технологии является то, что для придания изделиям эффекта медных покрытий, зеркального хромирования, золочения, никелирования не нужно предварительно полировать поверхности.

Чаще путем вакуумной металлизации покрывают детали из пластика, стекла, металлических сплавов, различные полимерные и керамические изделия. Реже, но все же технология используется для более мягких материалов, таких как древесина, текстиль, мех.

Обработка металлических заготовок и изделий из металлосплавов благодаря хорошей совместимости основания и покрытий не требует использования дополнительных расходных материалов.

В то время как полимеры необходимо грунтовать предварительно защитными и адгезионными составами.

Для предотвращения деформации полимерных заготовок и снижения напряжения в рабочей среде во время вакуумной металлизации используют специальные модифицирующие компоненты и режимы диффузии материала.

Этапы вакуумной металлизации

Технологический процесс металлизации на различные изделия включает несколько последовательных этапов:

- Подготовка детали. Важно, чтобы заготовка имела максимально простую форму, без труднодоступных для оседания конденсата мест.

- Нанесение защиты. На полимерные основы, содержащие низкомолекулярные наполнители, необходимо нанести антидиффузионное покрытие.

- Сушка. В течение 3 часов детали сушатся при 80 градусах по Цельсию, что позволяет удалить впитавшуюся влагу.

- Обезжиривание. В вакуумной камере с помощью тлеющего разряда заготовка обезжиривается. Это особенно хорошо влияет на структуру полимеров.

- Активационная обработка. Способ обработки выбирается в зависимости от материала изделия, необходимо это для повышения адгезии поверхности перед металлизацией.

- Напыление металла. Путем конденсации создается металлизированный слой на заготовке.

- Контроль качества покрытия. Декоративные детали осматриваются на предмет равномерности напыления и его прочности. Технические изделия испытываются дополнительно с помощью липкой ленты, ультразвуковых колебаний, трения и т.д.

Оборудование для металлизации

Установки вакуумной металлизации – довольно сложное и дорогое оборудование, потребляющее много электричества. Для создания комплексного технологического цикла требуется довольно просторное помещение, так как разместить следует несколько разнофункциональных устройств. Основные узлы вакуумной системы:

- Блок энергообеспечения и управления в совокупности с источником конденсируемых металлов.

- Газораспределительная система, создающая вакуумное пространство и регулирующая потоки газов.

- Рабочая камера для проведения вакуумной металлизации.

- Блок термического контроля, управления толщиной и скоростью напыления, свойствами покрытий.

- Транспортирующий блок, отвечающий за изменение положения заготовок, их подачу и изъятие из камеры.

- Устройства блокировки узлов, газовые фильтры, заслонки и прочее вспомогательное оборудование.

Магнетронное и ионно-плазменное вакуумное оборудование бывает разных габаритов, от небольших, с камерами в несколько литров до весьма крупных, с объемом камер в несколько кубических метров.

Компания «Альфа-К» располагает достаточными производственными мощностями и соответствующим оборудованием для обеспечения различных способов вакуумного напыления. У нас можно заказать ионно-плазменное покрытие изделий из любых материалов такими металлами, как титан, медь, алюминий, латунь, хром, различные сплавы и пр. Гарантируем высокое качество работы и лояльные цены.

Назначение и способы напыления металла

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики.

Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение.

При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность.

По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования.

Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Газотермическое напыление в Москве и области | каталог предприятий

Газотермическое напыление — технологический процесс, в ходе которого происходит нагрев, эмульгирование и перенос частиц нужного материала, распыляемого с помощью газового или плазменного потока, с целью формирования на поверхности изделий и заготовок тонкого слоя этого материала.

Общий термин «газотермическое напыление» включает в себя несколько методов: газопламенное, высокоскоростное газопламенное, детонационное, плазменное, электродуговая металлизация и напыление с оплавлением.

Газотермическое напыление применяется для повышения износостойкости, коррозионной стойкости и теплостойкости материалов, ремонта и восстановления деталей (от десятков мкм), формирования антифрикционных, электроизоляционных и прочих специальных покрытий.

Газотермическое напыление

Газотермическим напылением называется методика, в ходе которой на металлические поверхности наносят специфичное покрытие. Данный термин используют для обозначения всех процессов, касающихся обработки заготовок составами, устойчивыми к распаду в условиях высоких температур. В большинстве случаев, модификация поверхностей выполняется в отношении металлических и пластиковых изделий.

Газотермическое напыление металлов увеличивает их ресурс, способствует восстановлению. Данную технологию причисляют к энергосберегающим. Вес нанесенного покрытия минимальный.

Предприятия, оказывающие услуги газотермического напыления металлов, имеют в своем распоряжении специальное оборудование, позволяющее выполнять эту технологическую процедуру.

Такие устройства являются незаменимым атрибутом металлообрабатывающих комплексов, цехов, в которых выполняется ремонт металлических изделий, крупных промышленных объектов.

Суть технологии

Суть газотермического напыления состоит в применении специальных материалов. Они могут иметь порошкообразную консистенцию, представлять собой проволоку или прутики.

Заготовки поставляют в зону с высоким температурным режимом и разогревают, пока они не обретут пластичное либо жидкое состояние. После этого в камеру под большим напором подают газ.

Это может быть простой воздух либо специальный состав – все зависит от требований, которые предъявляют к покрытию и разновидности применяемого оборудования.

Его задача заключается в том, чтобы распылить основной материал на поверхность, которую заблаговременно подготовили. При контакте с обрабатываемым предметом частицы, разогреваемые до уровня близкого к плавлению, изменяют свою форму и наполняют все поры, имеющиеся на поверхности заготовки неровности.

При помощи температуры в сочетании с давлением формируется защитный слой, который обладает отменными параметрами эксплуатации. Оборудование из этой серии работает по принципу транспортировки расплавленного сырья на поверхность.

Тут можно провести аналогию со сваркой. Различие состоит в назначении процесса. Сварка предназначается для формирования неразрывных соединений отдельных деталей.

Основная задача газотермического напыления состоит в защите поверхностей от ржавчины.

Надежное покрытие, отличающееся стойкостью к наружным воздействиям, всегда будет востребовано. С необходимостью его создания сталкиваются все предприятия, осуществляющие обработку металла.

Технология газотермического напыления дает возможность уменьшать или полностью исключать отрицательное влияние различных процессов: износ, эрозию, высокотемпературную и обычную коррозию.

В зависимости от разновидности используемых материалов при помощи этой методики создают температурные преграды, электроизоляционные покрытие, выполняют экранирование поверхностей. Услуги газотермического напыления металла в Москве доступны малым и крупным организациям, а также частным лицам.