- Корпус арматуры

- Крышка

- Что такое затвор арматуры?

- Запорный элемент

- Седло

- Заднее седло

- Шток

- Болт крышки и болт сальника

- Бугель, втулка и гайка

- Части арматуры, не удерживающие давление

- Таблица затворов клапана по API

- Большая Рнциклопедия Нефти Рё Газа

- ПОИСК

- Материалы, применяемые для деталей арматуры

- Типовые детали арматуры

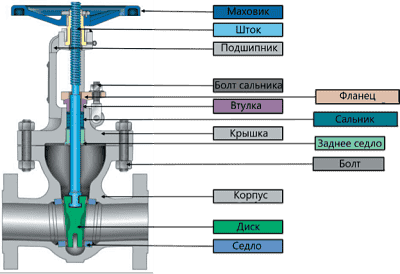

Внешние детали клапана и детали затвора, такие как корпус, крышка, запорный элемент, седло, шток, сальниковое уплотнение / шпильки и болты / прокладки / маховик, производятся отдельно и собираются на заводе.

- Корпус

- Крышка

- Шток

- Запорный элемент

- Седло, уплотнения

- Сальник

- Болт

- Рукав

- Привод

- Заднее седло

Корпус арматуры

Корпус является основной частью, удерживающей давление, и располагающий в себе затвор арматуры. Он обеспечивает проход для потока жидкости. Корпус может быть литым, кованным или сварным.

Иногда корпуса изготавливаются из комбинации литых, кованых или сварных деталей. Для изготовления корпуса клапана используются различные металлы, сплавы и неметаллы.

Иногда корпус также называют оболочкой арматуры.

Концы клапана сделаны специальным образом для соединения арматуры с трубопроводом или другим оборудованием. Существует несколько типов концевых соединений: сварные встык, сварные враструб, резьбовые, фланцевые или межфланцевые.

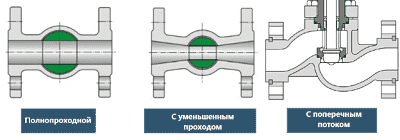

Корпус клапана имеет разные типы проходов, через которые проходит среда. Конструкция этих проходов зависит от функции арматуры.

- Первый тип корпуса – с уменьшенным (зауженным) проходом. В этом типе диаметр прохода клапана меньше, чем у соединения. Это наиболее распространенная конструкция, поскольку она снижает общую стоимость клапана, в то же время сужая поток.

- Второй тип – полнопроходной. Здесь внутренний диаметр прохода такой же, как у соединительной трубы. Этот тип корпуса используется, когда требуется отсутствие или минимальная потеря давления и/или в случае необходимости прохода СОД (система очистки и диагностики). СОД используется для различных целей, таких как очистка и осмотр трубопровода.

- Третий тип — это корпус с поперечным потоком или разделенным сечением. Этот тип корпуса используется в основном в запорных, поршневых или пробковых обратных клапанах.

На рисунке ниже Вы можете увидеть изображения всех трех типов корпусов.

Крышка

Как и корпуса арматуры, крышки также доступны во многих исполнениях.

Некоторые крышки функционируют просто как деталь, закрывающая внутренности арматуры. Например, как у поворотного обратного клапана на фото.

В то время как другие могут поддерживать такие части арматуры, как шток, запорный орган и привод.

В случае запорных, невозвратно-запорных, мембранных клапанов и задвижек крышка содержит отверстие, через которое проходит шток (шпиндель) клапана. Обычно сальник также является частью крышки.

Некоторая арматура имеют конструкцию без крышки, в которой корпус и крышка объединены в одно целое. На фото Вы можете увидеть кран шаровый с разъемным корпусом, где крышка отсутствует, потому что сам корпус разделен на две части.

Есть много способов соединения крышки с корпусом, например, болтами, резьбой и сваркой. Место соединения корпуса и крышки является одним из основных источников утечки, поэтому оно должно быть герметичным. Чаще всего крышка отлита или выкована из того же материала, что и корпус.

Что такое затвор арматуры?

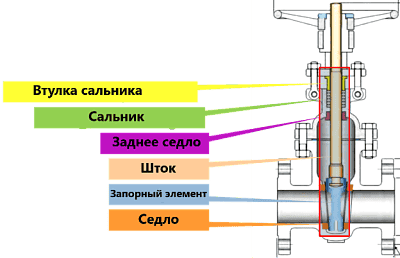

Съемные и заменяемые внутренние части клапана, которые контактируют со средой, вместе известны как затвор арматуры. Запорный элемент, седло и шток можно увидеть практически во всех видах арматуры.

Составные части затвора меняются в зависимости от типа клапана. Затвор включает в себя заднее седло, сальники, прокладки, направляющие, втулки, стопорные штифты и внутренние пружины. На изображении Вы можете увидеть детали затвора задвижки. Именно благодаря частям затвора возможно перемещение запорного элемента и управление потоком.

Запорный элемент

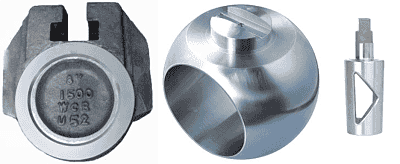

Первая часть затвора клапана — это его запорный орган. Он позволяет регулировать или останавливать поток среды в зависимости от его положения. Типы запорной части (диск, клин, шар и т.д.) определяют название клапана, например, задвижка, кран шаровый, пробковый или игольчатый клапан. Эти части имеют ту же форму, что и название.

Запорная часть клапана может быть литой, кованной или сварной. Иногда при изготовлении запорного элемента требуется нанесение твердого покрытия для повышения износостойкости. Также, он должен иметь гладкую поверхность для уменьшения трения с седлом. Запорный орган арматуры является деталью, подверженной воздействию давлением.

Запорный орган выдерживает давление среды в проходе. Когда клапан открыт, запорный орган не выполняет подобной функции. Однако, когда клапан закрыт, именно он сдерживает давление перекрытой среды.

Запорный элемент упирается в неподвижное седло арматуры, когда она находится в закрытом положении. Его можно сдвинуть от седла движением штока. Однако, в обратных и предохранительных клапанах диск перемещается от седла под действием потока среды и давления.

Седло

Седло обеспечивает посадочную поверхность для запорного элемента. Некоторая арматура может иметь несколько седел. В случае запорного и обратного клапанов – они имеют одно седло. В то время как задвижка или кран шаровый имеют два седла: одно со стороны входа, а другое со стороны выхода потока.

Скорость протечки клапана прямо пропорциональна эффективности уплотнения между запорной частью и седлом. Седла арматуры могут быть интегрированными или сменными. Обычно в арматуре используют резьбовые, приварные, литые или кованные седла, закаленные термической обработкой или наплавкой стеллита.

Для надлежащего уплотнения и сохранения герметичности необходимо соблюдать чистоту поверхности. Некоторые краны шаровые и пробковые клапаны оснащены неметаллическими седлами для неопасных сред.

Производители арматуры разработали несколько конструкций, которые комбинируют седла из эластомера и металла, что эффективно обеспечивает желаемую герметичность, которая не может быть достигнута использованием только металлических седел.

Заднее седло

Заднее седло находится между штоком и сопрягаемой поверхностью на нижней части крышки. Оно образует уплотнение, когда шток находится в полностью открытом положении. Заднее седло необходимо для предотвращения утечки рабочей среды наружу. Заднее седло позволяет заменять сальниковую набивку во время работы клапана.

Шток

Шток соединяет привод и запорную часть арматуры. Он перемещает и придает нужное положение запорной части. Шток передает необходимое движение к диску, плунжеру или шару для открытия, закрытия или позиционирования клапана. Шток соединяет привод, маховик или рычаг клапана на одном конце и запорный орган на другом.

В задвижках и запорных клапанах линейное движение диска (клина) открывает или закрывает арматуру, в то время как в пробковых клапанах, кранах шаровых и дисковых затворах запорная часть вращается, чтобы открыть или закрыть арматуру. Штоки обычно выковываются из нержавеющей стали и соединяются с частями затвора посредством резьбовых или сварных соединений.

Болт крышки и болт сальника

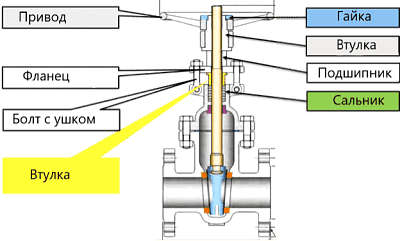

Болт или шпилька удерживает крышку и корпус, обеспечивая плотное прижимное уплотнение между ними. Ушковый болт сальника выполняет две функции: он соединяет фланец сальника и крышку, а также, когда вы затягиваете болт, он толкает втулку, чтобы удерживать сальник в корпусе.

Бугель, втулка и гайка

Бугельный узел еще называют дужкой. Он соединяет корпус клапана или крышку с приводом. Во многих конструкциях арматуры бугель и крышка выполнены как единое целое. Он должен быть достаточно прочным, чтобы выдерживать силу и крутящий момент, развиваемые приводом.

Верх бугеля крепит гайку шпинделя (ходовая втулка). Шток клапана проходит через нее, преобразуя вращательное движение привода в поступательное и перемещает шток клапана.

Направляющие втулки, также известные как гайки штока, представляют собой гайку с внутренней резьбой, находящуюся в верхней части бугеля, через которую проходит шток клапана.

Обычно гайка и втулка изготавливаются из более мягкого материала, чем шток, чтобы уменьшить усилие открытия арматуры.

Арматура, для открытия и закрытия которой требуется большее усилие, оснащена подшипниками скольжения, которые минимизируют трение между упрочненным штоком и втулкой.

Части арматуры, не удерживающие давление

Фланец сальника используется для поддержки втулки сальника, чтобы удерживать сальниковое уплотнение под напряжением в сальниковой набивке.Втулка или стакан сальника используются для удержания сальника внутри корпуса.

Уплотнение штока или сальниковое уплотнение также располагаются в корпусе сальника. Они изготавливаются из графита или PTFE в соответствии с требованиями среды. Для предотвращения утечки по штоку требуется правильное сжатие сальника.

С помощью фланца сальника и втулки можно уплотнить сальник. Сальниковое уплотнение — один из основных источников неконтролируемых выбросов на технологическом предприятии. Для обеспечения надлежащего функционирования сальника требуется регулярное техническое обслуживание.

Таблица затворов клапана по API

Материалы затвора, включая все его части, сгруппированы вместе и имеют один номер, который называется номером затвора или номером комбинации. Благодаря номеру затвора можно определить материал, из которого он изготовлен.

- В стандартах API 600 и 602 представлен список материалов затворов, которые могут быть использованы в арматуре.

- Наиболее распространенными материалами затвора являются ASTM A410 (13Cr), ASTM A316, Сплав 20 (19Cr-29Ni) и Монель (Сплав CuNi).

В таблице вы можете увидеть упрощенную схему материалов затвора. Здесь указаны материалы седла, запорной части (диск, клин), заднего седла и штока. Это упрощает заказ арматуры, поскольку вам просто нужно указать номер затвора в соответствии с требованиями, и не нужно указывать материал для каждой из деталей.

| 1 | 410 | 410 | 410 | 410 | 410 | |

| 2 | 304 | 304 | 304 | 304 | 304 | |

| 3 | F310 | 310 | 310 | 310 | 310 | |

| 4 | Hard 410 | Hard 410 | 410 | 410 | 410 | Седла 750 BHN |

| 5 | Hardfaced | Стеллит | Стеллит | 410 | 410 | |

| 5A | Hardfaced | Ni-Cr | Ni-Cr | 410 | 410 | |

| 6 | 410 и Cu-Ni | Cu-Ni | Cu-Ni | 410 | 410 | |

| 7 | 410 и Hard 410 | Hard 410 | Hard 410 | 410 | 410 | Седла 750 BHN |

| 8 | 410 Hardfaced | Стеллит | 410 | 410 | 410 | |

| 8A | 410 Hardfaced | Ni-Cr | 410 | 410 | 410 | |

| 9 | Монель | Монель | Монель | Монель | Монель | |

| 10 | 316 | 316 | 316 | 316 | 316 | |

| 11 | Moneland | Стеллит | Монель | Монель | Монель | |

| 12 | 316 Hardfaced | Стеллит | 316 | 316 | 316 | |

| 13 | Сплав 20 | Сплав 20 | Сплав 20 | Сплав 20 | Сплав 20 | |

| 14 | Сплав 20 Hardfaced | Стеллит | Сплав 20 | Сплав 20 | Сплав 20 | |

| 15 | 304 Hardfaced | Стеллит | Стеллит | 304 | 304 | |

| 16 | 316 Hardfaced | Стеллит | Стеллит | 316 | 316 | |

| 17 | 347 Hardfaced | Стеллит | Стеллит | 347 | 347 | |

| 18 | Сплав 20 Hardfaced | Стеллит | Стеллит | Сплав 20 | Сплав 20 |

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Корпусные детали арматуры подвергаются тепловому старению в связи с графитизацией, ползучестью и другими процессами, а также коррозионному износу в различных его проявлениях. Детали привода изнашиваются в связи с трением соприкасающихся поверхностей подвижных сопряжений. [1]

Корпусные детали арматуры малых размеров изготовляются из проката, штамповок или поковок.

Малогабаритные корпуса изделий, выпускаемых серийно ( запорные вентили), изготовляются цельноштампованными.

Ртим обеспечиваются высокие производительность, технологичность, механические характеристики Рё плотность металла. [2]

Для изготовления корпусных деталей арматуры, корпусов крышек и деталей контрольно-измерительных приборов при температуре не выше 250 С допускается применять бронзу и латунь. [3]

С трубопроводы и корпусные детали арматуры изолируются несгораемыми материалами. Фланцевые соединения трубопроводов, передающих обжигающие жидкости, снабжаются защитными футлярами. [4]

Винипластовые изделия ( корпусные детали арматуры) применяют для эксплуатации РїСЂРё положительных температурах РґРѕ 40 — 60 РЎ.

Они обладают высокой химической стойкостью против действия многих агрессивных сред: кислот, щелочей и их растворов.

[5]

Винипластовые изделия ( корпусные детали арматуры) применяют для эксплуатации РїСЂРё положительных температурах РґРѕ 40 — 60 РЎ.

Они обладают высокой химической стойкостью против действия многих агрессивных сред: кислот, щелочей и их растворов.

[6]

При повышении температуры допускаемое рабочее давление снижается в зависимости от материала корпусных деталей арматуры. [7]

Коррозионно-стойкие легированные стали 12Х21Н5Т, 12Х18Н10Т, 10Х18Н9ТЛ рекомендуется использовать для корпусных деталей арматуры только в особых случаях при работе на агрессивных кислых или щелочных гидросмесях, когда применение других материалов неэффективно. �меются данные [10] об эффективной работе стали 06ХН28МДТ и титана в корпусных деталях арматуры, которая эксплуатировалась на гидросмесях в автоклавных установках по переработке медно-нике-левых руд. [8]

В табл. 14 приведены схемы базирования и соответу ствующпе им схемы установки приспособлении для токарной обработки корпусных деталей арматуры. [9]

На выбор арматуры значительно влияют химическая активность рабочей среды и ее коррозионные свойства. Они определяют марку материала корпусных деталей арматуры и уплотнения. [10]

Рљ недостаткам рассмотренных уплотнений СЃ металлической прокладкой следует отнести возможность перекоса сопрягаемых деталей РІ результате неравномерной затяжки шпилек. Рто ограничивает область РёС… использования РІ корпусных деталях арматуры. [11]

Рабочие давления равны условным для арматуры РёР· углеродистой стали РїСЂРё температуре среды t 0 — — 200 РЎ, для арматуры РёР· чугуна, Р±СЂРѕРЅР·С‹ или латуни — РїСЂРё / 0 — — 120 РЎ. РџСЂРё повышении температуры допускаемое рабочее давление снижается РІ зависимости РѕС‚ материала корпусных деталей арматуры. [12]

Для первой температурной ступени, равной 120 С, условные давления равны рабочим. При повышении температуры допускаемое рабочее давление снижается в зависимости от материала корпусных деталей арматуры. [13]

Коррозионно-стойкие легированные стали 12Х21Н5Т, 12Х18Н10Т, 10Х18Н9ТЛ рекомендуется использовать для корпусных деталей арматуры только в особых случаях при работе на агрессивных кислых или щелочных гидросмесях, когда применение других материалов неэффективно. �меются данные [10] об эффективной работе стали 06ХН28МДТ и титана в корпусных деталях арматуры, которая эксплуатировалась на гидросмесях в автоклавных установках по переработке медно-нике-левых руд. [14]

Многие трубопроводы имеют высокую температуру.

Р’ целях предотвращения ожогов Рё создания нормальных условий РІ помещении, снижения тепловых потерь, предотвращения конденсации пара РїСЂРё температуре поверхности 60 РЎ Рё выше трубопроводы Рё корпусные детали арматуры изолируются несгораемыми материалами, Р° фланцевые соединения трубопроводов-защитными футлярами. РўСЂСѓР±РѕРїСЂРѕРІРѕРґС‹, включая трубопроводную арматуру, соединительные Рё фасонные части, окрашиваются РІ опознавательный цвет для быстрого определения содержимого трубопроводов Рё облегчения управления производственными процессами. Опознавательная окраска способствует также обеспечению безопасности труда. РџРѕРјРёРјРѕ опознавательной окраски ГОСТ 14202 — 69 предусматривает установку предупреждающих знаков Рё маркировочных щитков. РќР° схемах аппаратов Рё трубопроводов, исполненных РІ условных цветах СЃ указанием направления движения рабочей среды, каждому запорному устройству присваивается СЃРІРѕР№ номер. Рти номера указываются РІ производственной инструкции РїРѕ обслуживанию аппарата. [15]

Страницы: 1 2

ПОИСК

Детали арматуры должны иметь специальные элементы (буртики, канавки, накатку, гранные поверхности и т. п.), препятствующие расшатыванию и выпадению их из опрессовки (аналогичное требование предъявляется и к деталям заливки).

[c.

203]

Для сварки деталей из винипласта, имеющих форму тел вращения (детали, арматура — клапаны, седла), применяется фрикционный способ сварки (сварка трением).

Преимуществом этого способа сварки является высокая прочность (до 100%) сварного соединения по сравнению со способом сварки с присадкой, где прочность сварного шва обычно снижается до 35—50% от прочности основного материала.

[c.416]

Назначение — оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности.

[c.159]

Назначение — детали арматуры и трубопроводов, клапаны моторов, крепеж для работы на длительные сроки при температуре до 600 С и для работы с ограниченными сроками до 650 °С. Сталь жаропрочная аустенитного класса.

[c.500]

Сложные детали арматуры, насосов, приборов, опорные подшипники. От —196 до 400° С

[c.10]

Высокая прочность, упругость, антифрикционные свойства. Пружины, контакты, подшипники приборов Жаропрочные сплавы. Детали арматуры, приборов, работающие при повышенных температурах, контакты сварочных машин. До оОО С

[c.11]

Детали арматуры, обечайки и днища колонной, сварной и паяной аппаратуры, трубопроводы, теплообменники. От —196 до 120° С, сплав Л68 до 300° С

[c.14]

Детали арматуры, насосов, компрессоров, теплообменников Пластичен, сваривается контактной сваркой. Реостаты, термопары, нагреватели. До 500 С

[c.16]

Жаростоек, удовлетворительно обрабатывается давлением. Детали арматуры, насосов С увеличением содержания хрома в сплавах их жаростойкость в газах возрастает, но свариваемость ухудшается.

[c.17]

Валы насосов, детали арматуры

[c.30]

Удовлетворительные литейные качества, высокая жаропрочность. Детали арматуры, насосов.

[c.31]

Удовлетворительно обрабатывается давлением, паяется, сваривается. Сварное емкостное оборудование, детали арматуры. От —196 до 950° С

[c.33]

Жаропрочная, пластичная сталь, хорошо обрабатывается резанием, удовлетворительно сваривается. Котлы высокого давления (до 300 ат).

До 600° С Жаропрочная сталь, удовлетворительно деформируется и обрабатывается резанием, плохо сваривается. Детали арматуры и трубопроводов. До 600° С Жаропрочная, спариваемая сталь.

Сварная аппаратура для химической промышленности. От —196 до 800° С

[c.35]

Валы насосов, детали арматуры для агрессивных сред

[c.36]

Жаростойкая сталь, механическая обработка затруднена, после электросварки необходима термообработка. Детали арматуры печей в химической промышленности.

До 1100° С Жаростойкая сталь, удовлетворительно обрабатывается резанием, сваривается неудовлетворительно. Детали аппаратуры, работающей в окислительных газовых средах Жаростойкая сталь.

Детали печей, работающие в углеводородной и воздушной атмосфере. До 1100° С

[c.39]

Реакторы, насосы, трубопроводы химических производств, детали арматуры для работы в растворах серной и сернистой кислот. До 800° С

[c.48]

Вкладыши подшипников, шестерни, червячные передачи, детали арматуры, электротехнические детали Конструкционный и антифрикционный материал для шестерен, подшипников.

[c.52]

Листы, трубы, порошок, детали арматуры

[c.54]

Корпусные детали арматуры малых размеров изготовляются из проката, штамповок или поковок. Малогабаритные корпуса изделий, выпускаемых серийно (запорные вентили), изготовляются цельноштампованными. Этим обеспечиваются высокие производительность, технологичность, механические характеристики и плотность металла.

[c.32]

Многие трубопроводы имеют высокую температуру. В целях предотвращения ожогов и создания нормальных условий в помещении, снижения тепловых потерь, предотвращения конденсации пара при температуре поверхности 60° С и выше трубопроводы и корпусные детали арматуры изолируются несгораемыми материалами, а фланцевые соединения трубопроводов—защитными футлярами.

[c.262]

Детали арматуры в процессе ее эксплуатации изнашиваются, в результате чего их размеры и форма изменяются. С наступлением предельного состояния деталей возникает отказ, и для восстановления работоспособности арматуры требуется ее ремонт.

Необходимость последнего может возникнуть и вследствие внезапного отказа, вызванного заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода, аппаратуры и т. п.

В связи с наличием на линиях, системах, установках АЭС большого количества арматуры необходимо иметь хорошо организованную службу ремонта.

[c.263]

Детали арматуры могут подвергаться различным видам изнашивания. Механическое изнашивание происходит в результате взаимного трения деталей, например уплотнительных колец задвижек, шпинделя и ходовой гайки в их резьбовом соединении, валов в подшипниках скольжения и т. п. Степень изме-

[c.263]

Из бронзы отливают или штампуют детали арматуры, сальников, клапанов, кранов и т. д. В общем машиностроении оловянистая бронза особенно часто применяется в подшипниках и зубчатых венцах червячных колес, так как она хорошо притирается к валу и червяку, мало изнашивается. Коэффициент трения вала о вкладыш подшипника из оловянистой бронзы получается очень малым.

[c.157]

Латунь дешевле, чем бронза, и обладает хорошей обрабатываемостью и высокой коррозийной стойкостью. Из нее-изготовляют прокладки, трубки радиаторов, детали арматуры. Обычно применяют алюминиевую, кремнистую и марганцово-железистую латунь.

[c.158]

При использовании в качестве образца для испытаний модельной емкости в целях обеспечения разрушений в рабочей части необходимо штуцеры и другие подобные детали арматуры изготовлять из штамповок, располагая сварные швы штуцеров вне зоны утонений и концентрации напряжений.

Испытание модельной емкости цилиндрической формы часто может быть заменено испытанием обечайки без дниш,.

Герметизацию при этом осуществляют специальными средствами оплавлением торцов обечайки и заливкой их легкоплавким материалом в заглушке, созданием гофра на участке самоуплотняющейся заглушки, использованием цангового зажима, иногда

[c.13]

Области применения. Сплав МА1. Полуфабрикаты из сплава в виде листов, прутков и профилей предназначаются для деталей, не несущих высоких нагрузок, требующих при изготовлении высокой пластичности и способности к сварке, а также для изделий с повышенной коррозионной стойкостью.

Из листов изготовляют различные резервуары в химической и других отраслях промышленности, бензо-и маслобаки, изготовляемые с применением штамповки и сварки. Из прутков п штамповок изготовляют детали арматуры баков, трубопроводов и т. д.

Изделия из сплава рекомендуются для длительной (более 100 ч) работы при температуре до 150° С и для кратковременной работы при температуре до 200° С.

[c.152]

Трубы, фитинги, детали арматуры 1 2 4 7 9 15 16 19 24 25

[c.684]

Часто все детали арматуры, за исключением шпинделей и винтов, изготовляют из пластмасс, которые отличаются хорошей химической стойкостью. Корпусы арматуры выполняют либо

[c.276]

Детали арматуры, работающей при температуре выше 425°, отливаются на заводах СССР из легированной молибденовой стали состава 0,2—О.ЗЧ/о С 0,2—,040/ Si 0,5— 0,8 /о Мп 0,3-0,б0/о Мо Р и S до 0,040/о.

[c.780]

Когда в процессе прессования поток пластмассы стремится снять арматуру с фиксирующих стержней или гнезд, что имеет место в пресс-формах обратного прессования , применяют фиксацию с накалывающим керном.

Отверстие, формуемое этим керном в материале, должно быть предусмотрено в чертеже детали. Арматуру в виде кольца фиксируют специальными штифтами. Отверстия, формуемые этими штифтами, должны быть предусмотрены в чертеже детали, как технологические.

Арматуру в виде втулок или стержней, оси которых перпендикулярны направлению давления на прессматериал (боковая арматура), применять нежелательно. Проволочную и листовую арматуру фиксируют в пресс-форме выступающими элементами. Фиксируемые элементы последних делают разъемными.

Способы фиксации показаны на фиг. 24, а, б, в. Под проволочную и листовую арматуру необходимо ставить

[c.69]

Отливки из магниевых сплавов широко используют в автомобильной промышленности, текстильном машиностроении, приборостроении, авиационной и ракетной технике и др. Из этих сплавов изготовляют корпуса насосов, детали арматуры, бензомасляную аппаратуру, корпуса приборов и инструментов, корпуса тормозных барабанов, колес и т. п.

[c.171]

В отожженном состоянии очень пластична, при холодной прокатке нагартовывается и приобретает высокие упругие свойства. Мембраны, пружины, контакты приборов, детали арматуры для агрессивных сред, детали узлов трения — подшипники, ходовые гайки. До 250°С

[c.11]

Прочные, высоконагруже1шые детали арматуры, насосов. До 600° С Жаропрочная сталь, удовлетворительно обрабатывается резанием, сваривается электродуговой aapKoii.

[c.31]

Литые подшипники, шестерни, червячные передачи, детали арматуры, Хороший заменитель uppiHbix металлов в парах трения

[c.55]

Конструкционный и футеровочный материал в химическом машиностроении аппаратура, трубопроводы, газоводы, детали арматуры и приборов, прокладки, рукава, мембраны, плакировка вентилей. Электроизо-чяционные и радиотехнические детали

[c.56]

БрА9Мц2Л БрА10Мц2Л К П 392 490 20 12 784 (80) 1078 (ПО) Антифрикционные детали детали арматуры, работающие в пресной воде, жидком топливе и паре при температуре до 250 «С

[c.344]

Кабины, корпуса, поддоны, воздуховоды, электроизоляционные детали Детали управления, кожухи, корпуса, крышки, резервуары, тормозные колодки, электроизоляционные детали Изоляция и оболочки проводов и кабелей, трубопроводы, футеровка химического обору-дования. детали общемашиио-строительного применения и электроизоляция Трубы, детали, арматура, зубчатые и червячные колеса, фильтры масляных и водных систем, рабочие органы гидромашины, подшипники скольжения

[c.346]

Эрозионному изнашиванию подвергаются детали арматуры, осуществляющие дросселирование жидкости плунжеры и седла дросселирующих и регулирующих клапанов. Износ при эрозионном изнашивании завися г от режима дросселирования жидкости, продолжительности его воздействия на деталь и свойств материала детали.

Различают процессы щелевой или ударной эрозии и кавитацио-ного разрушения металла. При щелевой эрозии поверхности деталей размываются действием струи влажного пара, проходящего с большой скоростью через щель, образуемую седлом и плунжером.

При ударной эрозии материал разрушается под действием ударов капель воды о поверхность детали.При кавитационном режиме движения в потоке быстро движущейся среды и соответствующих гидродинамических условиях образуются пузырьки (пустоты) в результате нарушения ее сплошности.

Схлопываясь, они создают местные гидравлические удары, которые, действуя на металлическую поверхность, разрушают ее.

Увеличение срока службы деталей при эрозионном изнашивании достигается изменением режимов работы арматуры уменьшением скорости среды в дросселирующем сечении путем снижения перепада давлений, применением ступенчатого (каскадного) дросселирования, увеличением сечения отверстий для прохода среды, применением эрозионно-стойких материалов.

[c.264]

Поступившая в ремонт арматура подлежит полной разборке. После разборки детали тш,ательно очищаются от смазки, осадков, краски и промываются с применением растворов моющих препаратов. Разобранные детали маркируются соответственно заводскому номеру изделия. Применять электрокарандаш не рекомендуется.

Если арматура хранится более 5 сут, она должна быть законсервирована. После разборки, очистки, мойки, маркировки детали арматуры подвергаются дефектовке, на основании результатов которой составляется дефек-товочный акт —основной документ, определяющий характер ремонта.

Дефектовка производится в целях определения пригодности деталей к дальнейшей эксплуатации, выявления дефектов, определения способа ремонта и уточнения объема ремонтных работ, указанных в ремонтной ведомости. Перечисляются детали, подлежащие замене, ремонту, восстановлению и годные, подлежадие дальнейшему использованию.

На основании дефектовки определяется продолжительность и стоимость ремонта, содержание и номенклатура работ по ремонту каждого изделия.

[c.272]

ХННИВ2М ( )И69) 570 и 630 25 и 35 35-60 750 0,10-0.20 Детали арматуры, клапаны двигателей внутреннего сгорания, крепежные детали, работающие до 600° С

[c.108]

ЖЧЮ22 — жаростойкий в среде, содержащей серу, пары воды. В воздушной среде жаростойкий до 1000° С. Применение детали арматуры котлов, ди-станционирующие детали пароперегревателей котлов, детали обжиговых колчеданных печей, нагревательных кольцевых печей, колосники агломерационных машин.

[c.124]

ЛК80-ЗЛ к 294 30 15 ПО Детали арматуры, работающие при температуре до 250°С и подвергающиеся гидровоздушным испытаниям детали, работающие в морской воде при обеспечении протекторной защиты

[c.642]

ЛМцНЖА60-2-1-1-1 к 392 40 18 85 Детали арматуры, не имеющие притираемых поверхностей, работающие н среде воздуха, пресной воды, масла, жидкого топлива и пара при температуре до 250° С

[c.643]

На рис. 462, J-7F показаны способы крепления листовой арматуры, расположениой параллельно поверхности детали. Арматуру типа втулок чаще всего крепят способами, изображенными на рис. 463,1 — 111. На рис. 464,1-IV показаны способы заделки втулок в сферические рукоятки.

[c.250]

Материалы, применяемые для деталей арматуры

В арматуростроении для изготовления отливок корпусов и крышек используют серые, ковкие и высокопрочные чугуны: реже, в зависимости от пропускаемой среды, чугуны кислотостойкие, жаростойкие, щелочестойкие и антифрикционные.

Наибольшее распространение получили серые чугуны марок СЧ 15; СЧ 20; СЧ 25 (ГОСТ 1412-85), ковкие чугуны КЧ 30-6 и КЧ 33-8 (ГОСТ 1215-79), высокопрочные — ВЧ 35, ВЧ 40 и ВЧ 45 (ГОСТ 7293-85).

В указанных марках чугунов первая цифра показывает предел прочности материала при растяжении (кгс/мм2), вторая — относительное удлинение при разрыве образца (%).

Для изготовления деталей арматуры могут также применяться чугуны коррозионно-стойкие и жаропрочные марок ЧН17ДЗХ2;ЧН5Г8; ЧН15ДЗХШ (ГОСТ 7769-82), а также антифрикционный чугун марки АЧС-1 (ГОСТ 1585-85).

Сталь благодаря высокой механической прочности и пластичности является высококачественным материалом для изготовления ответственных деталей арматуры. Пластичность стали способствует выравниванию напряжений в отдельных точках детали и уменьшает опасность ее внезапного разрушения, что особенно важно для арматуры высоких параметров и другой ответственной арматуры.

Для изготовления корпусных деталей арматуры чаще применяют углеродистые стали марок 20Л; 25Л; 35Л (ГОСТ 977-88), а также 20Х; 40Х; 35ХМ; 38Х2М10А; 18X2II4MA и др. (ГОСТ 4543-71).

Из высоколегированных сталей в арматуростроении применяются, главным образом, стали мартенситного, ферритного и аустенитного классов — 12X13; 12Х18Н9Т; Х32Н8; 08Х21Н6М2Т и др. (ГОСТ 5632-72). 5.3.

Цветные металлы и сплавы

Латуни в трубопроводной арматуре применяются для изготовления уплотнительных колец, ходовых гаек, в некоторых случаях для деталей мелкой паропроводной арматуры. Латунь — пластичный материал, имеет хорошую коррозионную стойкость. В основном получили распространение следующие марки латуней: ЛЦ40МцЗЖ; ЛЦ40МцЖЗ; ЛЦ16К4 и ЛЦ40С (ГОСТ 17711-80).

- Бронза применяется для изготовления шпинделей, ходовых гаек, подшипников, втулок, венцов червячных колес, пружин, работающих в коррозионной среде.

- Для этих целей применяются следующие марки безоловянных бронз: БрА10Мц2; БрА10Ж4Н4 и БрА9Мц2Л (ГОСТ 493-79); из оловянных бронз — БрОЗЦ12С15 (ГОСТ 613-79).

- Прокладочные материалы

- К прокладочным материалам предъявляют следующие требования:

- 1)они должны быть дешевыми и недефицитными;

- 2) материал прокладки должен заполнять неровности уплотняемых поверхностей;

- 3) материал прокладки должен быть упругим (эластичным) и одновременно прочным;

- 4) коэффициент линейного расширения материала прокладки должен быть близким к коэффициенту линейного расширения материала арматуры и болтов:

- 5) физические свойства прокладки должны обладать стабильностью при рабочей температуре среды и коррозионной устойчивостью по отношению к среде;

- 6) если прокладку изготавливают из металла, то он должен иметь твердость и предел текучести ниже, чем металл уплотняемых поверхностей фланцев или патрубков.

Для изготовления прокладок применяются как металлические, так и неметаллические материалы. Металлические прокладки используются для ответственных объектов и тяжелых условий работы арматуры (высокая температура, большие давления и т.д.), но они требуют значительно больших усилии для затяжки соединения, чем мягкие прокладки из неметаллических материалов.

Неметаллические материалы. Из них наиболее пригодным материалом для уплотнения различных соединений является резина.

Она эластична, требует небольших усилий натяга уплотнений, практически непроницаема для жидкостей и газов.

Применяется обычно листовая техническая резина (ГОСТ 7338-77), которая подразделяется на следующие пять типов: маслобензостойкая, кислото-щелочестойкая, теплостойкая, морозостойкая и пищевая.

Асбест в качестве прокладочного материала используется в арматуре при повышенных и высоких температурах в виде листового картона или шнура.

Листовой паронит (ГОСТ 481-80) изготовляется из смеси асбестовых волокон (60 — 70 %), растворителя, каучука (12 -15 %), минеральных наполнителей (15 — 18 %) и серы (1,5 -2,0 %) путем вулканизации и вальцевания под большим давлением.

Целесообразно применять более тонкую прокладку, однако ее толщина должна быть достаточной для герметизации соединения при данной шероховатости обработанных поверхностей и площади уплотнения.

Паронит выпускается следующих марок: ПОН (общего назначения), ПМБ (масло-бензостойкий), ПА (армированный сеткой), ПЭ (электроли-зерный), ПС (специальный для этилового спирта, жидкого кислорода), ПСГ (специальный графитированный).

Полимерные материалы применяют для прокладок при невысоких температурах среды. В качестве прокладочного материала применяют полихлорвинил, по эластичности близкий к резине.

Он легко деформируется и уплотняет фланцевые соединения при относительно небольших усилиях натяга. Используют его для арматуры при температуре от -15 до +40°С.

Полиэтилен, обладающий высокой стойкостью, применяют для прокладок при температурах от-60 до +50°С.

Фтороиласт-4 применяют для сложных прокладок, состоящих из сердцевины (асбест, резина или гофрированная сталь) и облицовки из фторопласта. В таких прокладках сердцевина обеспечивает упругость, а облицовка — высокую химическую стойкость.

Их используют при температурах среды от -250 до +200°С [4]. Выпускается также фторопластовый уплотнительный материал ФУМ для температур от -60 до +150°С в виде шнуров и лент по ТУ-6-05-1388-70.

Он обладает высокими антикоррозионными свойствами, как и фторопласт-4, но более удобен для использования.

Металлические материалы. Прокладки изготовляются в виде плоских колец прямоугольного сечения из листового материала или в виде колец фасонного сечения из труб или поковки. В качестве материала используются металлы — алюминий, медь, свинец, а также сплавы — сталь (08Х18Н10Т), монель-металл (НМ28Ж2,5Мц1,5).

Для уплотнения соединений на газопроводах при любых давлениях используются: медь марок Ml и М2 (ГОСТ 495-77), алюминий (ГОСТ 21631-76 или ГОСТ 13726-78) в виде листов толщиной 1-4 мм.

Помимо этого изготовляются комбинированные прокладки, состоящие из мягкой сердцевины (асбест, паронит) и облицованного листовым материалом металла.

Достоинства металлических прокладок: достаточная плотность при высоких давлениях и температурах среды, возможность повторного использования после соответствующего ремонта. Недостаток — необходимость создания больших усилий для обеспечения герметичности соединения, относительно высокая стоимость.

Типовые детали арматуры

Литые детали

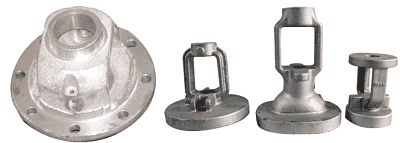

Подавляющее большинство конструкций арматуры изготавливаются с литыми корпусами и крышками. Кроме того, имеется большая группа деталей арматуры, которые изготавливаются также в виде отливок. К ним относятся стойки, диски, тарелки, клинья, корпуса электроприводов и др.

Форма отливки должна обеспечивать возможность получения отливки с точными размерами, заданными механическими свойствами, высокой плотностью материала, без трещин, раковин, рыхлостей и других эффектов.

В некоторых случаях при сложной технологии изготовления одной отливки целесообразно изменение конструкции детали с заменой одной отливки двумя, более простыми, с последующим соединением их крепежом.

При выборе толщины стенки отливки и радиусов переходов необходимо учитывать литейные свойства металлов и сплавов (чугун, сталь, титан, алюминиевые, медные и цинковые сплавы).

Многие легированные стали, например коррозионно-стойкая, имеют пониженную жидкотекучесть по сравнению с углеродистой. Для таких сталей при одинаковых деталях толщину стенок увеличивают на 20 – 30%. Внутренние стенки желательно изготавливать на 10 – 30% тоньше наружных для обеспечения равной скорости охлаждения. Это способствует получению отливок без трещин.

Корпуса арматуры

Корпус является одной из наиболее сложных отливок, так как имеет большие габаритные размеры, сложную форму и к нему предъявляются требования высокой прочности и непроницаемости металла.

Обычно корпус арматуры имеет вид тройника, чаще всего с тремя фланцами. Установка стержня в форме отливки обычно не создает затруднений.

Толщина стенки корпусов арматуры малых размеров, как правило, определяется по технологическим соображениям и чаще всего намного превышает толщину, необходимую для обеспечения прочности. В корпусах арматуры больших диаметров толщина стенки лимитируется помимо технологических возможностей еще и прочностью.

Для прочности сложной отливки имеет значение плавность переходов от одной стенки к другой, особенно при стенках разной толщины. При сопряжениях под углом стенок разной толщины в чугунных отливках наружный радиус должен быть равным толщине основной стенки, а внутренний – 1/6 – 1/3 полусуммы толщин обеих стенок.

Изготавливаются корпуса арматуры и из отливок простой формы в виде элементов детали, которые затем свариваются.

Крышки корпусов арматуры

Подавляющее большинство конструкций арматуры имеют корпус, полость которого перекрывается крышкой. Лишь немногие конструкции (заслонки, приемные обратные клапаны, некоторые поворотные обратные затворы, малые клапаны энергетической арматуры) не имеют крышки корпуса.

Наиболее простыми по конструкции являются плоские крышки обратных клапанов и термодинамических конденсатоотводчиков, имеющие вид диска. Наиболее сложная форма – у крышек задвижек, отлитых заодно с бугелем.

Задвижки большого диаметра, как правило, имеют съемный бугель – стойку или колонку.

Основные размеры крышки задаются на основании разработки сборочного чертежа арматуры. Фланец крышки и средний фланец корпуса делают одинаковыми. Крышки плоских и овальных задвижек большого диаметра снабжают ребрами, упрочняющими стенку.

Учитывая, что на некоторых производствах стандартные задвижки работают в течение длительного периода, ряд фирм организовал выпуск задвижек с приварной крышкой.

Это снизило массу изделий, их габариты, ликвидировало фланцы, крепеж и прокладочные соединения, в результате чего снизилась их себестоимость.

Опыт широкого распространения бесфланцевых соединений в газовых шаровых кранах, на первых этапах их применения вызывавший определенные сомнения специалистов, свидетельствует о перспективности этого направления.

Запирающие элементы

Запирающие элементы служат для герметичного перекрытия отверстий в седлах корпусов запорной арматуры. К запирающим элементам относятся золотники и тарелки в клапанах, диски и клинья в задвижках, пробки, в т. ч. шары, в кранах, диски в запорных и обратных поворотных затворах.

Форма и размеры запирающих элементов определяются конструкцией и размерами арматуры. Простую форму имеют запирающие элементы клапанов, они представляют собой диски с элементами присоединения к штоку. В некоторых конструкциях клапанов малого диаметра роль запирающего элемента выполняет нижняя конусная часть шпинделя или штока.

Наиболее сложную конструкцию имеют клинья задвижек большого диаметра.

- На запирающем элементе должны быть предусмотрены четыре следующие основные устройства: пластина для перекрытия прохода в седле, уплотнительные поверхности для герметизации, присоединение к шпинделю или штоку и направляющие устройства для направления в корпусе или по крышке.

- Ресурс арматуры часто определяется ресурсом запирающего элемента, поскольку он в большинстве случаев работает в наиболее сложных условиях: целиком погружен в рабочую среду, подвергается коррозии, его уплотнительные поверхности изнашиваются.

- Шпиндели

Управление затвором в арматуре осуществляется при помощи шпинделя, который должен иметь следующие основные элементы: участок трапецеидальной ходовой резьбы, гладкий цилиндрический сальниковый участок, устройства для соединения шпинделя с запирающим элементом и с приводом. В шпинделях сильфонных клапанов сальниковый участок отсутствует.

- Различают следующие виды шпинделей:

- 1) ввинчиваемый шпиндель – применяется в клапанах; ходовая резьба расположена в верхней части, неподвижная ходовая гайка закреплена в бугеле крышки или в самой крышке;

- 2) выдвижной шпиндель – применяется в задвижках, ходовая трапецеидальная резьба расположена в верхней части , а ходовая гайка, расположенная в бугеле (стойке), приводится во вращение маховиком или электроприводом; шпиндель имеет только поступательное движение;

- 3) невыдвижной шпиндель – применяется в задвижках с невыдвижным шпинделем; ходовая трапецеидальная резьба расположена в нижней части шпинделя, который имеет только вращательное движение; ходовая гайка расположена в запирающем элементе и перемещается вместе с ним.