Основной металл оказывает существенное влияние на состав и твердость наплавленного металла.

В частности, составы первого и второго слоев, наплавленных порошковой проволокой в среде углекислого газа на подложку из низкоуглеродистой стали, отличаются от составов соответствующих слоев, наплавленных такой же проволокой при тех же условиях на подложку из среднеуглеродистой стали, что проявляется в различии твердости этих слоев. Влияние основного металла на твердость наплавленного металла перестает сказываться только после третьего слоя.

- Состав n – го слоя наплавленного металла можно рассчитать по уравнению

- Сw=Cf + (P/100)n (Cp – Cf),

- где Сw – содержание элемента в n – м слое наплавленного металла, %;

- Cf – содержание элемента в неразбавленном металла, %;

- Cp – содержание элемента в основном металле, %;

- n – число наплавленных слоев;

- Р – степень проплавления, %;

- Р=[А/(А+В)]100;

- А – площадь наплавленного металла по сечению валика;

- В – площадь участка проплавления основного металла по сечению валика.

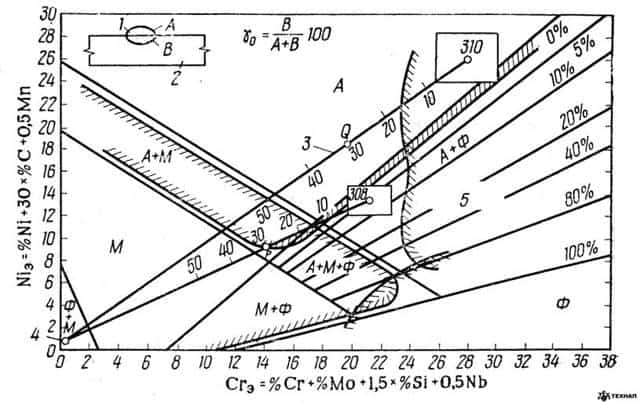

При наплавке коррозионно-стойкой стали на низкоуглеродистую или низколегированную сталь структура наплавленного металла может быть определена с помощью диаграммы Шеффлера, представленной на рисунке.

Линии с косыми штрихами на рисунке 1 ограничивают области возникновения трещин или охрупчивания под влиянием термообработки.

Следовательно, материалы и режим наплавки необходимо выбирать с ориентацией на треугольную область диаграммы Шеффлера, ограниченную значениями хромового эквивалента в пределах 18 – 24 % и никелевого эквивалента в пределах 7 – 18 %.

Из диаграммы следует, что при наплавке на низкоуглеродистую сталь коррозионно-стойкой стали 308 (с долей основного металла в наплавленном 30 %) структура наплавленного слоя, соответствующая точке Р, состоит из смеси аустенита с мартенситом.

При образовании такой структуры существует опасность возникновения трещин.

Для того чтобы при наплавке на низкоуглеродистую сталь получить наплавленный металл, полностью соответствующий составу коррозионно-стойкой стали 308, наплавку необходимо выполнять сталью 309 с более высоким содержанием легирующих элементов (25 % Cr и 12 % Ni).

Рисунок 1.

В связи этим при наплавке разнородного (по отношению к материалу подложки) металла часто прибегают к наплавке подслоя из стали 309.

ПЕРЕХОД УГЛЕРОДА.

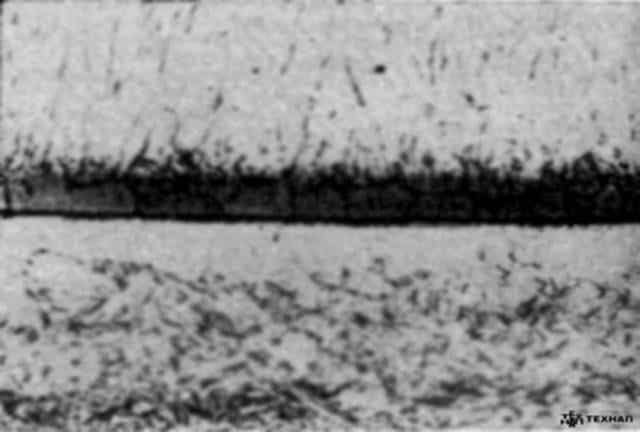

Важнейшая проблема, возникающая при наплавке коррозионно-стойкой стали на низколегированную, состоит в том, что при последующей длительной термообработке на границе между основным и наплавленным металлом образуется хрупкий науглероженный слой, который становится причиной возникновения трещин при испытаниях на боковой изгиб. Микроструктура на участке этого граничного слоя показана на рисунке 2.

Рисунок 2.

Верхняя часть снимка соответствует слою, наплавленному аустенитной коррозионно-стойкой сталью, горизонтальная темная полоса в середине – граничный слой с повышенной концентрацией углерода, возникающий в результате его диффузии из основного металла при термообработке. В основном металле непосредственно под науглероженным слоем обычно возникает обезуглероженный слой.

Возникновение науглероженного слоя связано с диффузией углерода из состава основного металла в наплавленный металл, имеющий в составе элементы с большим химическим сродством к углероду.

Это обусловлено большой разностью по содержанию углерода между основным и наплавленным металлами, а также разностью по содержанию в них карбидообразующих элементов (хрома, титана, ниобия).

Содержание углерода в граничном науглероженном слое, зависящее от режима термообработки, состава основного и наплавленного металлов, часто превышает 2 %.

Нелегированные и низколегированные стали с содержанием углерода до0,4% используют для восстановления размеров деталей или нанесения промежуточного слоя. Если наплавки выполняют сталями с повышенным содержанием углерода (стали 35, 40, 40Х, 40ХН) и серы (35ЛК, 30Л и др.

), то возможно появление трещин. Чтобы избежать их необходимо уменьшать долю основного металла в наплавленном.

Для этого уменьшают шаг наплавки, увеличивают вылет электрода, наклоняют электрод углом вперед, выполняют наплавки на спуск, применяют наплавлю-вальные ленты, много электродная наплавки и предварительный нагрев.

Для наплавки массивных деталей используют нагрев до 200-250 градусов С, а при наплавке небольших деталей достаточно теплоты дуги (авто подогрев).

Нелегированные и низколегированные стали с содержанием углерода свыше0,4% предназначены для наплавки коленчатых валов, ножей, штампов и т.д.

Трудностью наплавки есть склонность наплавленного металла к образованию горячих и холодных трещин.

Для этого выполняют предварительный нагрев до температуры 350-400Х или наплавки промежуточного слоя из низкоуглеродистой стали проволокой Св-08, Св-08 ГС и др. После наплавки обеспечивают медленное охлаждение.

Если наплавленная деталь подлежит механической обработке, то ее отжигают. При этом твердость снижается до 20-25 HRC. После механической обработки выполняют закалки; твердость наплавленного металла увеличивается до 50-60 HRC.

Наплавка быстрорежущих сталей сопряжена с трудностями из-за склонности наплавленного слоя к образованию трещин. Для устранения трещин необходимы предварительный и сопутствующий подогрев заготовок до температуры 500 — 600° С и последующее их охлаждение в печи.

Наплавляют в выфрезерованные в заготовке канавки, расположенные в местах режущих кромок многолезвийного инструмента. Удаление шлаковой корки из таких канавок затруднено вследствие заклинивания и высокой температуры заготовки.

Поэтому применение наплавки под флюсом сопряжено со многими неудобствами.

Наплавка быстрорежущей стали и ее заменителей на другую, более дешевую сталь может быть произведена ацетилено-кислородным пламенем и электрической дугой угольным и металлическим электродом как ручным, так и автоматическим способом.

Наплавка быстрорежущей стали на стержень резца производится преимущественно электродуговым методом на сварочных трансформаторах переменного тока, хотя возможно использование для этой цели сварочных машин постоянного тока.

Наплавку быстрорежущих сталей типа F применяют преимущественно при изготовлении биметаллического режущего инструмента. Для этого используют штучные электроды марок ЦИ-Ш, ЦИ-1Л, ЦИ-1У ( тип ЭН-80В18Х4Ф-60), а также прутки и порошковую проволоку.

В связи с развитием производства литого инструмента, при котором широко используют отходы быстрорежущих сталей, изготовление наплавленного инструмента в последние годы сократилось. Целесообразно наплавлять только многолезвийный инструмент больших размеров.

Весьма эффективно достигается экономия быстрорежущей стали применениемнаплавки быстрорежущей стали на державку при помощи кислородно-ацетиленового пламени или электрической дуги.

Крупные повреждения режущей части инструмента исправляютсянаплавкой быстрорежущей стали с последующей механической обработкой. Инструменты с мелкими дефектами на режущей части перешлифовываются на меньший размер, причем при необходимости снимается шлифовальным кругом металл со стороны затылованных поверхностей инструмента.

- Практика показывает, что по стойкости режущие инструменты, восстановленные путемнаплавки быстрорежущей стали, электроискрового нанесения твердых сплавов или хромирования, не только не уступают новым, но в большинстве случаев превосходят их.

- Угольные электроды без фитилей применяются для сварки инструментальных сталей, а также для наплавки быстрорежущей стали и твердых сплавов, так как при сварке указанных материалов вольфрамовыми электродами наблюдается обезуглероживание и значительная пористость наплавленного металла.

- ДОМАШНЕЕ ЗАДАНИЕ:составить краткий конспект по теме урока.

Технология наплавки износостойкими сплавами

- Введение

- Наплавка металлов износостойкими сплавами выполняется с целью

- повышения их износоустойчивости и твердости.

- Для наплавки деталей применяют литые сплавы в виде прутков, порошковые наплавочные смеси, металлические электроды с легирующим покрытием, керамические легирующие флюсы, порошковую проволоку, стальную наплавочную проволоку, трубчатые наплавочные электроды.

- Для деталей, работающих при высоких температурах применяют

стеллиты. Сормайты применяют для деталей, которые работают при нормальных и слегка повышенных температурах.

- Для наплавки твердых и износостойких сплавов применяют

- электродуговую сварку, сварку угольным электродом, газовую сварку,токи высокой частоты, так же применяют специальные наплавочные электроды.

- Цель наплавки — упрочнение и восстановление деталей (оборудования) посредством нанесения на поверхность покрытий, обладающих высокой износостойкостью (кислотостойкостью, термостойкостью). В этом разделе речь пойдет о нанесении защитного

- покрытия именно с помощью сварки.

- Процесс наплавки является основой и для изготовления

- биметаллических изделий. В зависимости от того, какая форма изделия,

какие берутся исходные материалы, какие условия работы, наконец масса изделия, предполагают различные подходы в выборе технологии наплавки. Если невозможна механизация процесса сварки (наплавки), то лучше всего остановиться на наплавке покрытыми электродами. Глубина проплавления основного металла должна быть минимальной.

Это достигается путем наклона электрода в сторону, обратную ходу наплавки. Диаметр электрода должен быть в пределах 2— 6 мм. Ток постоянный, обратной полярности (на электроде «плюс»). Сила тока — от 80 до 300А. Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента.

Состав металла будет определять тип электрода, а толщина и форма — диаметр электрода

- Напряжение дуги определяет форму наплавленного валика; при его

- повышении увеличивается ширина и уменьшается высота валика, возрастает

- длина дуги и окисляемость легирующих примесей, особенно углерода. В

- связи с этим стремятся к минимальному напряжению, которое должно

- согласовываться с током дуги. Обычно наплавку ведут при напряжении дуги

- 28—32 В и силе тока 300—450 А электродной проволокой диаметром 3—4

- мм.

- Техника наплавки предусматривает различные приемы ведения работ

- при наплаве тел вращения, плоских поверхностей и деталей сложной формы.

- Цель их одна — получение качественного наплавленного слоя заданных

- свойств и минимальная деформация изделия.

- При наплавке тел вращения это достигается ведением непрерывного

- процесса по винтовой линии с перекрытием последующим валиком

- предыдущего. Плоские детали целесообразно наплавлять электродными

- лентами с минимальным проплавлением основного металла.

- Применяемые в качестве наплавочных материалов хромоникелевые

- аустенитные стали обладают высокими антикоррозионными свойствами.

- Если в эту сталь добавить марганец, возрастет ее вязкость, что важно для процесса наплавки.

- Когда хромоникелевые аустенитные стали используются для наплавки,

- то использовать надо покрытые электроды одинакового с этой сталью

состава. Сама наплавка ведется в среде газа аргона или под флюсом.

- Подогревать хромоникелевые стали не требуется.

- Наплавочные материалы

- Самыми распространенными наплавочными сплавами являются:

- Порошковые смеси:

- Сталинит М — применяется в виде порошка для наплавки

- быстроизнашивающихся деталей из стали и чугуна. Сталинит М

- содержит хром 24 — 26%, марганец 6 – 8,5%, углерода 7 – 10%, кремния

- до 3%, фосфора до 0,5%, серы до 0,5%, остальное железо. Производят

- Сталинит М из ферромарганца марки МН – 6, феррохрома марки ХР – 6,

- нефтяного кокса и железной стружки которые смешиваются в

- определенных пропорциях до получения сталинита. Твердость сталинита

- после наплавки составляет не менее 75HRA или 52HRC.

- Вокар – это смесь из измельченного вольфрама и углерода. При

- наплавке дает очень твердую смесь карбида вольфрама в железе его

твердость составляет: 1-й слой 50 – 58HRC, 2-й слой 61 – 63HRC. Применяется в основном для наплавки бурового инструмента, является дорогим сплавом.

- Висхом – недорогой сплав, который не содержит вольфрама. В его

- состав входят: углерод 6%, марганец 15%, хром 5%, остальное железная

- или чугунная стружка. В основном применяется в сельхозмашиностроении, этим сплавом наплавляют плуги, лемеха, зубья

борон и т.д. Твердость наплавленного слоя достигает 250 – 320HB.

Боридная порошковая смесь – состоит из 50% боридов хрома, и

50% железного порошка. Наплавленный слой получается хрупким.

- Применяется для деталей, работающих в абразивной среде. Твердость

- наплавленного слоя 82 – 84HRA.

- Литые износостойкие сплавы производятся в виде прутков

- длинной 400 – 450мм:

- Стеллит – состоит из растворенных карбидов хрома в кобальте.

- Стеллит обладает большой коррозионной стойкостью, ударной

вязкостью, хорошие наплавочные свойства. Твердость при наплавке достигает до 46 – 48HRC.

Сормайт – состоит из растворенных карбидов хрома в никеле и

железе. Твердость достигает до 49 – 54HRC. Сормайт №1 после наплавки

не требует термообработки (можно сразу обрабатывать резцом). Сормайт

№2 менее хрупкий, чем Сормайт №1 может обрабатываться резцом только после отжига, после закалки снова приобретает высокую прочность.

Для деталей, работающих при высоких температурах применяют стеллиты. Сормайты применяют для деталей, которые работают при нормальных и слегка повышенных температурах.

- Для наплавки твердых и износостойких сплавов применяют электродуговую сварку, сварку угольным электродом, газовую сварку, токи высокой частоты, так же применяют специальные наплавочные электроды.

- Электроды для наплавки

- Специальные электроды марок 03H-250, ОЗН-ЗОО, 03H-350, 03H-400 и

- У-340 применяются для получения наплавки средней твердости деталей из

- углеродистых и среднелегированных сталей (цифровые индексы показывают

- среднюю твердость третьего слоя наплавки по Бринеллю).

- Заданная твердость наплавки достигается введением в наплавленный

- металл через покрытие одного или нескольких легирующих элементов (Mn,

Cr, Si и др.). Это способствует образованию закалочных структур и

упрочнению феррита. Покрытие наносится на обычную сварочную

проволоку. Углерод в таких электродах не является ведущим легирующим элементом. В зависимости от марки электрода содержание углерода в наплавленном металле колеблется в пределах 0,12—0,3%.

- Износостойкость закаленного металла, наплавленного электродом

- ОЗН-ЗОО, в 1,5 раза выше, чем закаленной стали марки 40Х. Электроды

- ОЗН-ЗОО и 03H-250 следует рекомендовать для наплавки закаленных

- деталей из среднеуглеродистых сталей марок 40 и 45, из хромистых сталей

- марок ЗОХ, 35Х, 40Х и др. Эти электроды применимы для наплавки деталей

- из малоуглеродистых сталей и сталей марок 35 и 40.

- Хорошие результаты получают при наплавке закаленных деталей из

- стали марки 40Х электродами У-340.

- Металл, наплавленный электродами 03H-250, хорошо обрабатывается

- режущими инструментами. Твердость металла, наплавленного электродом

- ОЗН-ЗОО и другими, может быть снижена отжигом при 850° и охлаждением

- вместе с печью.

- При закалке наплавленный металл достигает твердости НВ 400-460.

- Электродами ОЗН-ЗОО, 03H-250 и У-340 наплавка производится

- постоянным током при обратной полярности. Ток для электрода У-340

диаметром 4 мм — 135—170 а, а для электрода ОЗН диаметром 5 мм — 210—240 а. Если в составе покрытия электрода ОЗН имеется поташ, сварку можно вести на переменном токе. После наплавки производят правку полуоси, протачивание шлицевой части и фрезерование шлицев. Затем полуось нагревают до 840—860°, закаливают в масле и отпускают при 250—300°.

При применении электродов Т-590 и Т-620 благодаря большой степени легирования Сг, В и Ti наплавленный ими металл имеет структуру карбидной эвтектики на основе а-твердого раствора и большое количество первичных карбидов. Вследствие этого термическая обработка наплавленного металла дает снижение твердости, а механическая обработка возможна только абразивами.

- Металл, наплавленный электродами Т-590 и Т-620, характеризуется

- повышенной, хрупкостью и склонностью к образованию трещин; поэтому при большом износе рекомендуется наплавлять только верхние рабочие слои.

- Нижние слои наплавляют более мягкими электродами.

- Технология наплавки износостойкими сплавами

- Перед наплавкой устанавливают высоту наплавочного слоя,

- поверхность, подлежащая наплавке, должна быть очищена от грязи,

ржавчины, окалины, масла и влаги. При наложения первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика производят наплавку следующего валика, очистив наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

- В зависимости от марки металла наплавка может выполняться без подогрева изделия и с предварительным подогревом.

- Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, идентичность свойств наплавленного и основного металла.

- Надежное сплавление наплавки с основным металлом обеспечивается подбором силы тока, что для наплавочных установок с постоянной скоростью подачи электрода соответствует подбору скорости подачи проволоки или ленты.

- Металлы можно наплавлять при помощи электродуговой или газовой

- сварки.

Электродуговой способ наплавки сормайтом более прост. В процессе наплавки первого слоя расплавленные основной металл детали и сормайт хорошо перемешиваются, в результате первый наплавленный слой получается комбинированным с пониженной твердостью. Для получения однородного слоя сормайта наплавку ведут в два и более слоев.

Этот способ применяют при наплавке больших поверхностей, но этим способом трудно наплавлять острые кромки и малые детали. Чтобы предохранить от окисления стержень сормайта в процессе наплавки, для их покрытия применяют специальные обмазки.

Наплавка сормайтом при помощи ацетилено-кислородного пламени осуществляется электродами диаметром от 2 до 3 мм.

- Перед наплавкой ремонтируемую деталь нагревают до поверхностного

- ее оплавления, после чего в эту зону вводят электрод сормайта. Чтобы

- избежать окисления наплавленного слоя » выгорания углерода, вольфрама и

- хрома, наплавку производят с избытком ацетилена. В процессе наплавки

электрод сормайта необходимо держать в пламени горелки, чтобы капли сплава попадали только на расплавленную поверхность ремонтируемой детали. Горелка должна находиться под углом на расстоянии» 18—20 мм от поверхности детали. Детали сложной конфигурации и больших размеров во избежание появления внутренних напряжений предварительно подогревают до температуры 650—700 °С.

Сормайт термически обрабатывается. Отжиг производится при температуре 890—900 °С с выдержкой при данной температуре в печи до 4 ч.

После выдержки деталь вместе с печью охлаждается до температуры 720—740 °С и при повторной выдержке при указанной температуре в течение 4 ч с последующим охлаждением вместе с печью до 600 °С, а в дальнейшем на воздухе твердость доводится до HRC 30—35.

Детали, наплавленные сормайтом, закаливают в масле, т. е. нагревают до температуры 940—960 °С и выдерживают в течение 40—50 мин с последующим охлаждением в масле.

Отпуск производится при температуре 250 °С и выше с выдержкой в течение 1 ч и охлаждением на воздухе. После отпуска твердость сормайта № 2. HRC 40-45.

Если реставрируемая деталь имеет большой износ, то вначале наплавку нужно произвести металлическим электродом и только последний слой необходимо наплавлять твердым сплавом с последующим медленным охлаждением, чтобы предотвратить образование трещин. Сормайтом № 2 наплавляют ножи прессножниц (толщина слоя до 5 мм) и другие детали.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 2

Для получения твердости наплавленного металла высота наплавки после окончательной механической обработки должна быть не менее 5 мм.

Наплавка должна производиться не менее чем в три слоя. Рекомендуемая сила тока при наплавке указана в табл. 6.10.

После наложения каждого слоя наплавки тщательно удаляют шлак. [16]

В зависимости от твердости наплавленного металла обработку ведут на токарных или шлифовальных станках. [17]

РќР° микроструктуру Рё твердость наплавленного металла, особенно РІ случаях комплексного легирования С…СЂРѕРјРѕРј, никелем Рё молибденом, оказывает влияние скорость охлаждения РїСЂРё температурах распада зустенита. Чрезмерное увеличение скорости охлаждения может привести Рє частичному образованию мартенсита РІ околошовной Р·РѕРЅРµ Рё наплавленном слое. Рто сопровождается увеличением твердости Рё хрупкости сплава, РЅРµ РіРѕРІРѕСЂСЏ уже Рѕ возможности образования трещин. Наоборот, чрезмерное уменьшение скорости охлаждения, например РїСЂРё широкослойной наплавке, обусловливает распад значительной части аустенита РїСЂРё высоких температурах СЃ образованием перлита. Р’ результате снижаются твердость Рё износостойкость наплавки. РџСЂРё наплавке массивных деталей оптимальные свойства наплавленного слоя достигаются РїСЂРё предварительном подогреве РґРѕ температуры 200 — 250 РЎ. РџСЂРё наплавке небольших деталей для подогрева достаточно теплоты РґСѓРіРё. [18]

Рлектромеханическое упрочнение повышает твердость наплавленного металла РІ 1 5 — 2 5 раза, усталостную прочность — РЅР° 55 — 75 %, шероховатость поверхности СЃ 5-РіРѕ класса улучшается РґРѕ 8 — 10-РіРѕ. [19]

К электродам с умеренной твердостью наплавленного металла относятся электроды марок ОЗН-250; ОЗН-300; ОЗН-350; У-340 п / б; К-2-55; Т-540 и др.

Металл, наплавленный этими электродами РЅР° конструкционную сталь, как уже упоминалось ранее, имеет феррито-перлитную, перлитную Рё частично метастабильную структуру — Рё невысокую твердость; РѕРЅ способен подвергаться закалке. Данные твердости относятся Рє третьему слою наплавленного металла. [20]

�зменение химического состава и твердости наплавленного металла в зависимости от количества слоев наплавки. [21]

Необходимо отметить, что твердость наплавленного металла зависит от условий наплавки. [22]

Как видно из фигуры, твердость наплавленного металла на краях широкослойной наплавки растет с увеличением амплитуды колебаний электрода.

Увеличение амплитуды колебаний вызывает, кроме того, повышение разницы между твердостью наплавленного металла по оси и краям широкослойной наплавки.

РџСЂРё амплитудах колебаний 60 — 80 РјРј эта разница практически РЅРµ наблюдается. [23]

Углеродистая РіСЂСѓРїРїР°: РќРї-30 ( твердость наплавленного металла РќР’ 160 — 220), РќРї-40 ( РќР’ 170 — 230) — для наплавки осей, валов, шпинделей; РќРї-50 ( РќР’ 180 — 240) — опорных роликов, скатов Рё РґСЂ.

; РќРї-65 ( РќР’ 220 — 300) — опорных роликов, осей; РќРї-80 ( РќР’ 260 — 340) — коленчатых валов, крестовин карданов; РќРї — 40Р“ ( РќР’ 180 — 240) — осей шпинделей, роликов, валов; РќРї — 50Р“ ( РќР’ 200 — 270) — натяжных колес Рё опорных роликов гусеничных машин; РќРї — 65Р“ ( РќР’ 230 — 310) — крановых колес, осей опорных роликов. [24]

Углеродистая РіСЂСѓРїРїР°: РќРї-25 ( твердость наплавленного металла РќР’ 160 — 220), РќРї-30 ( РќР’ 160 — 220), РќРї-35 ( РќР’ 160 — 220), РќРї-40 ( РќР’ 170 — 230), РќРї-45 ( РќР’ 170 — 230) — для наплавки осей, шпинделей, валов; РќРї-50 ( РќР’ 180 — 240) — для наплавки натяжных колес, скатов тележек, опорных роликов; РќРї-65 ( РќР’ 220 — 300) — для наплавки опорных роликов, осей; РќРї-80 ( РќР’ 260 — 340) — для наплавки коленчатых валов, крестовин кардана. [25]

В качестве установки для замера твердости наплавленного металла при высоких температурах нами использован специально оборудованный пресс Бринелля ( фиг.

На прессе установлена нагревательная печь, представляющая собой металлический корпус, внутри которого смонтирован нагревательный элемент.

Между корпусом и нагревательным элементом помещена теплоизоляция.

Нагревательный элемент представляет собой фарфоровую трубку с внутренним диаметром 50 мм, на которую намотана нихромовая спираль, питаемая от сети переменного тока напряжением 220 в через автотрансформатор. Внутрь трубки сверху вводится верхняя штанга, жестко соединенная с г: : пне шлт х шческп: о пресса. На конце штанг посредством накидной raii -: i. На верхнем торце этой штанги имеклся пазы, в которые вставляются термопары. [26]

- Цифры в названиях марок обозначают гарантированную твердость наплавленного металла по Роквеллу, шкала С. [27]

- Качество термической обработки сварных соединений проверяют по твердости наплавленного металла. [28]

- Рти типы регламентированы РїРѕ химическому составу Рё твердости наплавленного металла, Р° также содержанию РІ нем вредных примесей серы Рё фосфора. [29]

При обработке ответственных участков отливок дополнительно определяется твердость наплавленного металла и переходной зоны.

В отдельных случаях в соответствии с ТУ на изделие проводятся дополнительные испытания сварных соединений, вырезаемых из отливки, или образцов-свидетелей, свариваемых одновременно с изделием. [30]

Страницы: 1 2 3 4

ПОИСК

[c.438]

Твердость наплавленного металла в состоянии после наплавки

[c.71]

Качество и основные характеристики электродов должны быть подтверждены сертификатом завода-изгото-вителя. При этом потребителем могут быть проверены технологические свойства электродов, а также твердость наплавленного металла, для чего проводится наплавка контрольной пробы от проверяемой партии электродов.

[c.401]

Наплавка — Твердость наплавленного металла 130—132

[c.470]

При недостаточной температуре подогрева могут возникнуть трещины, а чрезмерный нагрев снижает скорость охлаждения и увеличивает глубину проплавления основного металла, что не обеспечивает требуемой твердости наплавленного металла. Правильный выбор температуры предварительного нагрева особенно важен при наплавке твердых материалов.

[c.274]

ОЗШ-1 Б Обратная Все (2) 8,5 Наплавка молотовых и высадочных штампов, многослойная наплавка обрезных прошивных, калибровочных и других штампов. Твердость наплавленного металла 340…365 НВ. Возможна сварка высокопрочных сталей

[c.109]

Принцип обозначения химического состава наплавленного металла прежний среднее содержание углерода приведено в сотых долях процента, а основных химических элементов — в процентах после буквенных символов. В зависимости от типа электрода показатели твердости наплавленного металла относятся к его состоянию либо непосредственно после наплавки, либо после термообработки.

[c.80]

Показатели твердости наплавленного металла в зависимости от типа электрода даны либо в исходном после наплавки состоянии, либо после термообработки.

[c.47]

Марка электрода Тип электрода по ГОСТ 10051-75 или тип наплавленного металла Покры- тие Твердость наплавленного металла Положения наплавки Назначение

[c.529]

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5. .. 2 мм, причем в результате его вибрации механическим путем или при помощи электромагнита с частотой до 30. .. 100 1/с и амплитудой 0,5. ..

1 мм дуга закорачивается на наплавляемое изделие и снова возбуждается. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой.

Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла.

Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рис. 14.13). Выполняют вибродуговую наплавку и под флюсом.

[c.541]

Газопорошковая наплавка — эффективный и простой процесс, при котором наплавочный материал в виде порошкового сплава подается через газокислородное пламя в место наплавки.

Процесс позволяет получить на деталях слой наплавленного металла толщиной от 0,2 до 2 мм и более.

Твердость наплавленного металла достигает 60 HR , отсутствует перемешивание его с основой и сохраняется химический состав исходного материала при минимальном припуске на обработку.

[c.138]

Если стандарт или технические условия на электроды конкретной марки устанавливают твердость наплавленного металла как без термической обработки после наплавки, так и после термической обработки, или после термической обработки по различным режимам, то группу индексов РХМ дополняют соответствующими парами индексов, указываемыми в скобках.

[c.174]

При электроимпульсной наплавке с подачей охлаждающей жидкости поверхностная твердость наплавленного металла соответствует HR 45—58. При наплавке поверхностей невысокой твердости, в частности наружных резьбовых, подача охлаждающей жидкости при электроимпульсной наплавке отключается.

[c.116]

При наплавке стальных деталей наибольшее применение получили наплавочные электроды следующих марок ОЗН-250, ОЗН-300, ОЗН-350, ОЗН-400.

Здесь цифры показывают среднюю твердость наплавленного металла по Бринелю. Стержень всех этих электродов изготовлен из сварочной малоуглеродистой проволоки.

Изменение свойств наплавленного металла достигается за счет качественных электродных покрытий. >

[c.143]

Выбор электродной проволоки зависит от твердости, которую необходимо получить в наплавленном металле. При восстановлении стальных деталей с твердостью HR 50—55 следует применять проволоку Нп-65, Нп-80.

Если требуется получить твердость наплавленного металла С 35- 40, то наплавку следует производить проволокой Нп-ЗОХГСА, а при твердости НВ 180—240 можно применять проволоку св. 08.

[c.

155]

Для деталей, работающих в условиях знакопеременных нагрузок, можно применять те же марки электродной проволоки, но наплавку следует производить в среде углекислого газа или в атмосфере воздуха. Однако при этом твердость наплавленного металла будет не выше НВ 160—450.

[c.155]

Металлические электроды для дуговой наплавки изготовляют по ГОСТ 10051—62, согласно которому электроды классифицируются в зависимости от химического состава к твердости наплавленного металла (всего предусмотрено 25 типов электродов).

[c.204]

Флюсы- смеси приготавливают преимущественно из плавленых и керамических в различных соотношениях в зависимости от того, какие свойства важно получить в наплавленном металле.

При смешивании необходимо, чтобы размер зерен и их плотность были близкими.

Иногда в плавленые флюсы добавляют до 40% чугунной стружки, которая повышает коэффициент наплавки и твердость наплавленного слоя за счет его науглероживания.

[c.87]

Для наплавки штампов и другого кузнечно-прессового оборудо-зания, требующего твердости наплавленного металла в пределах HR 40—60, широко применяют электроды марок Т-540 Ш-7 Ш-16 ЦН-4 НЖ-2 ЦИ-1М ЦС-1 и др. (табл. 39—44). Легирование наплавленного металла при наплавке этими электродами осуществляется главным образом хромом, углеродом и марганцем.

[c.151]

Вид термообработки, микроструктура и твердость наплавленного металла, полученного при наплавке

[c.184]

Температура предварительного подогрева, вид термической обработки твердость наплавленного металла, полученного при наплавке штампов, матриц и другого кузнечно-прессового оборудования

[c.191]

Принцип обозначения химического состава наплавленного металла прежний — углерод дан в сотых долях процента, среднее содержашю основных химических элементов указано с точностью до 1% после следующих буквенных символов А — азот, Б — ниобий, В — вольфрам, Г — марганец, К — кобальт, М — молибден, II — иике.ль, Р — бор, С —- кремний, Т — титан, Ф — ванадий, X — хром. Показатели твердости наплавленного металла в зависимости от типа электрода даны либо в исходном поело наплавки состоянии, либо после те])мообработки.

[c.113]

Электроды для наплавки слоев с особыми свойствами. Типы электродов установлены в зависимости от химического состава, приведенного в ГОСТе 10051—62, и твердости наплавленного слоя.

В условных обозначениях типов электродов впереди стоит символ ЭН (электрод наплавочный), например ЭН-70Х11-25, где средняя группа цифр и букв обозначает химический состав сплава, а последняя двухзначная цифра — твердость наплавленного металла в единицах HR .

Примерное назначение электродов приведено ниже.

[c.44]

Наплавка на поверхность трубного отверстия производится с предварительным и сопутствующими подогревами. Зона нагрева должна быть не менее 150 мм вокруг кромки наплавляемого отверстия. Термопары должны устанавливаться со стороны, иротивоиоложной расположению нагревателя. После наплавки необходим отпуск.

Его можно не применять, если на барабане из стали 22К шаг между наплавляемыми отверстиями в продольном направлении не менее 600 мм или в окружном не менее 400 мм. Допускается наплавка без последующей термообработки групп из двух—трех рядом расположенных отверстий при расстоянии между границами групп не менее 1200 мм.

На барабанах из низколегированных сталей 16ГНМ и 16ГНМА без термообработки можно оставлять наплавки отверстий в барабане при продольном шаге не менее 1200 мм и окружном не менее 600 мм при общем количестве наплавляемых отверстий не более шести (с учетом отверстий, отремонтированных наплавкой при предыдущих ремонтах).

В этих случаях сопутствующий сварке подогрев необходимо сохранять не менее 3 ч после ее окончания и обеспечивать последующее медленное охлаждение. Наплавку можно производить без последующего отпуска только на отверстия в листах барабанов, имеющих твердость НВ 200 МПа.

Твердость наплавленного металла и околошовной зоны должна быть НВ 220 МПа. В противном случае требуется отпуск.

[c.437]

Для наплавки штампов применяют электроды Т-540, Ш-7, ЭН-40, ЭН-50, ЭН-60, ЦН-4, ЦН-5 легирующие через проволоку и покрытие. Механическая обработка наплавленной поверхности во.зможна лгшь после отжига. Твердость наплавленного металла в исходном состоянии HR 35—60, после отжига HR 15—25, после закалки и отпуска HR 40—60.

[c.187]

Это электроды типа Э-30Х5В2Г2СМ, марки ТКЗ-Н, диаметром 4,0 мм, для наплавки поверхностных слоев с особыми свойствами (Н), с толстым (Д) основным (Б) покрытием, обеспечивающие среднюю твердость наплавленного металла, равную 650 HV и 56 НКСэ без термической обработки (1) и 450 HV, 45 НКСэ после термической обработки (2), при наплавке в нижнем положении (4) на постоянном токе обратной полярности (0).

[c.175]

Припуск на механическую обработку наплавленного металла должен составлять примерно 0,6—1,2 мм на сторону. В зависимости от требуемых свойств наплавленного слоя в качестве электродов при виброконтактной наплавке применяют проволок ) марок П1, П2, ПК, бОсл, 45 и др. При иапользовании проволоки ПК твердость наплавленного. металла достигает Яс =51—52.

[c.59]

В настоящее время предприятия, ремонтирующие автосцепку начинают применять наплавку износостойким металлом, позволяю щую существенно увеличить межремонтный период работы детали и следовательно, сократить затраты на содержание устройства.

В це лях широкого внедрения этого прогрессивного способа изготавливает ся и рассылается в централизованном порядке специальная полуавтоматическая установка для наплавки автосцепки УНА-2, на которой тяговые и ударные поверхности контура зацепления наплавляют лежачим пластинчатым электродом под слоем флюса.

Повышение твердости наплавленного металла до 400НВ достигается благодаря применению пакетированной легирующей присадки, которая плавится вместе с электродом.

[c.155]

Для наплавки режущего инструмента (резцы, червячные и дисковые фрезы, ножи и пр.) применяют электроды марок ЦИ-1М ЦИ-1У ЦИ-1Л И-1 И-2 РК-2 ЦН-5 Т-216 Т-293 и др. (табл.

33-38), обеспечивающие твердость наплавленного металла после соответствующей термообработки в пределах HR 57—65.

Твердость указанной величины достигается за счет легирования eтaллa наплавок че ез покрытие или электродные стержни вольфрамом, хромом, углеродом и ванадием.

[c.151]

Режимы сварочного тока, коэффициенты наплавок и твердость наплавленного металла при наплавке алектродами марок ОЗН, ЦН, К-2-55 и У340 п. б.

[c.199]