- Закалка стали — термообработка

- Как самому закалить металл в домашних условиях

- Что такое закалка металлов и ее виды

- Особенности закалки стали

- Виды закаливания сталей

- Охлаждающая среда

- Температурный режим

- Как закалить металл в домашних условиях

- Закалка топора на костре и в печи

- Закаливание ножа

- Как закалялась сталь – закалка стали во всех нюансах!

Организовывать металлообрабатывающее или машиностроительное производство, не выяснив все, что нужно знать о закалке стали, о режимах и структуре закаленной стали, весьма опрометчиво. Ряду людей будет интересно выяснить, как закалять ее в домашних условиях. Также придется разобраться с температурой и видами закалки, с закаливаемостью сталей 20, 45 и других марок.

Несмотря на важность этого метода обработки, он может быть применен не ко всем сплавам железа с углеродом. Возможность такой манипуляции специалисты называют закаливаемостью.

Установлено, что закалить и отпустить можно только такой металл (прокат), который содержит мало углерода. Сталь 20, а также сплав 10 и 25 не подвергают закаливанию.

А вот углеродистый металл вполне может быть обработан таким образом.

Речь идет про сталь:

- 40;

- 9ХС;

- 40Х;

- 13Х;

- ХВГ;

- 45;

- Х12МФ;

- М51.

Правильное закаливание обеспечивает такие характеристики металла, как:

- повышенная твердость на поверхности;

- наращивание суммарной прочности;

- минимизация пластичности до оправданных техническими требованиями показателей;

- сокращение массы металлургической продукции при поддержании исходной прочности и твердости.

В процессе обработки изменяется структура закаливаемой стали. При этом происходит ряд фазовых изменений. При критической температуре, равной 723 градусам, металл еще тверд, но в нем уже разворачивается распад цементита. Вместо него появляется постепенно аустенит. Если дальше металл охлаждать плавно, то аустенит распадается, и эффект от закаливания, по сути, пропадает.

Но вот при быстром остужении распад не происходит, и сталь приобретает те самые характеристики, которые так нужны заказчикам. Закаливаемая до мартенситного состояния сталь оказывается наиболее тверда.

Это позволяет использовать готовый продукт в режущих инструментах. Закалка на троостит позволяет сбалансировать твердость и упругостные показатели, что ценно в ударном инструменте и пружинных амортизаторах.

Если сталь закалена до сорбитного состояния, то она окажется:

- упругой;

- вязкой;

- стойко переносящей изнашивающие воздействия.

Такой способ внешне прост. Деталь прогревают строго до заданной температуры. Затем ее погружают в жидкость и держат там, пока она не достигнет полного охлаждения.

Углеродистую и малолегированную сталь принято остужать в технической воде. Легированный металл традиционно закаливают в масле. Технологи стремятся к одинаковой прочности заготовки по всей поверхности.

Это достигается за счет относительного движения конструкции в той среде, куда она помещена.

При механизированной закладке такое перемещение обеспечивается путем циркуляции. При ручной обработке передвигать придется заготовку. Темп перемещения и другие нюансы манипуляции подбираются таким образом, чтобы материал не подвергался короблению.

Описываемая методика ценна для легированной стали, остужаемой начиная с высокой температуры.

В этом случае металл также прогревают до закалочной температуры. Но дальше уже начинаются отличия — охлаждение ведется в относительно горячей среде, при 180-250 градусах чаще всего.

Стремятся при этом, чтобы прогрев был немного сильнее, чем нужно для мартенситного превращения. В такой ситуации разогрев поверхности детали и охладительного вещества быстро выравнивается.

Если охлаждение продолжается, появляется уже мартенсит.

Превращение идет по всей массе заготовок синхронно. Как результат, опасность появления напряжений сводится к минимуму. Последующее остужение можно производить уже даже просто на воздухе.

Минусом ступенчатой методики оказывается ее заведомая неприменимость для крупных конструкций. Для них потребовалась бы слишком долгая выдержка, что создает опасность нежелательных структурных изменений.

Методически такой подход мало отличается от ступенчатого закаливания. Цель — добиться распада аустенита и формирования нижнего бейнита.

Углеродистые стали закаливают изотермически не слишком часто, потому что такой подход дает мало преимуществ в сравнении с иными вариантами. А вот для легированного металла – это возможность достичь сбалансированного уровня прочности и вязкости.

Предел выносливости у стали окажется в итоге выше, чем при обработке по мартенситному сценарию.

Однако массовое использование изотермической закалки задерживается по нескольким причинам:

- необходимость использовать дорогостоящее оборудование;

- повышенная длительность и трудоемкость манипуляций (то есть рост издержек производства);

- необходимость применения высокотоксичных закаливающих сред — впрочем, эта проблема отчасти решается вертикальными элеваторными печами с интенсивным проветриванием закалочной емкости.

После прогрева при таком подходе конструкции помещают в охладительную среду. Там их надо держать до неполного охлаждения. Когда заготовка вынута, наружные слои вновь начинают повышать температуру.

Необходимое тепло поступает из внутренней части детали. Такой режим и называют самоотпуском.

К нему прибегают, если надо обеспечить одновременно повышенную твердость поверхностного слоя и значительную вязкость сердцевинной области.

Подобное сочетание свойств крайне ценно для молотков, зубил и иных инструментов, которые совершают ударную обработку.

Закалка с самоотпуском успешно проводится даже в условиях современного поточного производства. Нередко она сочетается с местной термообработкой.

Длительностью самоотпуска выступает промежуток, разделяющий остановку закалочного понижения температуры и начало повторного охлаждения.

Техническая литература такой термин не употребляет, но знать, что это за метод, очень важно. Суть состоит в том, что закаливание обычного металла сопровождается потемнением.

А вот легированные стали в вакуумной или инертной среде при этом расцветку не меняют. Очевидно, что такие методы защиты металла весьма дороги и трудоемки.

К ним прибегают только при массовом выпуске однородных изделий, когда работает эффект масштаба и издержки размазываются по всем экземплярам.

Для работы используют вертикальные печи. Нагрев заготовки проходит в индукторе. Оттуда она перемещается в ванну со специальными солями или селитрой. Весь объем установки должен быть полностью герметичен. Откачка воздуха проводится после завершения каждого цикла.

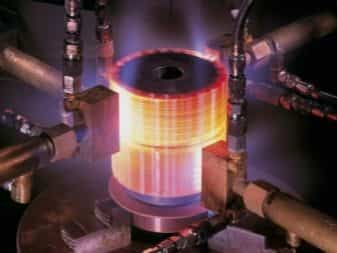

Поверхностная закалка, как следует уже из названия, призвана упрочнить наружные слои металла. Для этой цели используют ТВЧ (токи высокой частоты), производящие эффект индукционного нагрева.

Чаще к подобной методике прибегают при обработке углеродистых сталей. Температура должна быть более высокой, чем при традиционной объемной методике закаливания.

В некоторых случаях прибегают к газопламенному или даже лазерному разогреву сплава – они позволяют, соответственно, уменьшать издержки и повышать точность манипуляций.

О некоторых его разновидностях — вертикальных печах — речь уже заходила. Однако требуются порой и другие приспособления, технические системы. Кроме печей, обязательно понадобится специальная закалочная ванна.

Она оснащается таким образом, чтобы можно было постоянно контролировать тепловые режимы и точно оценивать их соблюдение.

Конструктивная схема ванн практически не отличается у разных фирм, по большей части разница касается только габаритов.

Функциональный отсек ванны преимущественно выполняется в прямоугольной форме, но также могут встретиться и цилиндрические модели. Толщина варьируется с учетом планируемой наивысшей продолжительности обработки.

Важную роль играет вентиляционный контур, без которого было бы невозможно удаление токсичных веществ. Благодаря теплообменнику исключается хаотическое изменение температуры жидкости для закаливания и поддерживается стабильный ход всего процесса.

Теплообменник может принудительно обдуваться вентилятором, однако иногда отвод теплоты от него ведут при помощи циркуляции, поддерживаемой компрессором.

Закалка токами высокой частоты подразумевает использование продвинутой индукционной машины. Индуктор представляет собой катушку, обвиваемую медной трубкой. Геометрия индуктора определяется только конфигурацией и габаритами детали. Предусматривается вращение заготовки в центрах, что требует наличия как зажимов, так и двигателя, и контролирующего процесс механизма.

Разумеется, независимо от способа закалки придется постоянно вести термометрию удаленными средствами наблюдения.

Выбор режимов и степени нагрева во многом индивидуален — но это не означает, что все требования можно игнорировать. Чаще всего подразумевается первоначальный прогрев стали до аустенитного состояния.

Чтобы гарантированно, несмотря на вероятные примеси, произвести соответствующее превращение, нужен нагрев на 30-50 градусов выше расчетной точки. Перегрев существенно более Ac3 также нецелесообразен, потому что разрастание аустенитных зерен ведет к хрупкости материала.

Инструментальные углеродистые стали доводить до аустенитной фазы не имеет смысла и даже вредно.

Легированный металл закаливают опять же учитывая критические точки. Однако большое количество улучшающих компонентов сильно затруднит отбор наилучшего рабочего режима. Если легированная сталь содержит много карбидов, ее надо прогревать существенно выше критических точек, иногда до 1000 градусов и более.

Только при расплавлении карбидов и переходе заключенных в них легирующих добавок в аустенит можно получить хороший результат. Температура при неполной закалке составляет такую величину, при которой сохраняется избыточный цементит.

Этот режим показан для заэвтектоидных сталей, но может использоваться и для других сплавов.

Технология в этом случае существенно не отличается от той, что практикуется на больших заводах. Точно так же надо разогреть металл, а затем охладить.

Но ограниченное оборудование, даже в продвинутых домашних мастерских, не позволяет воспроизвести промышленные методики точь-в-точь. Процесс в любом случае должен происходить равномерно и плавно.

На поверхности нельзя допускать появления черных или синих пятен. Чтобы сделать все правильно, используют термопечи. Иногда их заменяют на электропечи или даже на открытый огонь. Струйное закаливание проводится, если надо работать точечно.

Время выдержки при погружении предмета в масляную ванну не превышает 3 секунд, но эту процедуру проводят многократно и быстро. Судить о температуре образца приходится по окраске поверхности или по степени побежалости.

Открытое пламя — как костра, так и горелки — позволяет прогреть лишь относительно небольшие металлические изделия. Минус открытого огня состоит еще и в опасности обезуглероживания поверхности. Наддувать кузнечный горн возможно мощным промышленным феном. Простые временные печи для такой работы создают из шамотных кирпичей.

Закалочные жидкости помещают в емкости подходящей величины, изготавливаемые из несгораемых веществ. Держать заготовки помогут щипцы либо крючья подходящей величины. Охлаждение металла в домашних условиях возможно при помощи воды и воздуха, водных растворов и минерального масла.

Если какое-то изделие состоит из частей с разной целевой твердостью, прибегают к последовательному остужению в двух средах.

Конкретные параметры и режимы подбирают сообразно параметрам определенного сплава. Изготовив импровизированную камеру, можно будет повысить температуру до 1200 градусов, что гарантирует обработку легированного металла.

Иногда закаливаемая сталь приобретает слишком низкую твердость. Это бывает связано с чрезмерно низкой температурой или с несоблюдением временных рамок процедуры. Проблема также часто обуславливается малыми темпами охлаждения. Источником сложностей может стать и чрезмерный нагрев образца (выше допустимых температур). Из-за роста зерен в перегретой детали металл становится несообразно хрупок.

О пережоге говорят, когда сталь нагрели практически до температуры плавления. Чтобы компенсировать такую опасность, нужно использовать атмосферу, не имеющую окислительных свойств. Также вероятны:

- окисление;

- обезуглероживание;

- коробление;

- растрескивание.

Закалка стали — термообработка

Всем привет! Как и писал в одном из выпусков «It's a Man's Man's Man's World», я работаю на предприятии в отделении термической обработки. В х набралось несколько человек, которые желали видеть более детально мою работу. Надеюсь, не только им будет интересна моя сфера деятельности, и каждый сможет открыть для себя что то новое.

С того времени я начал сбор материала для поста, ушел в отпуск и написал пост.

Вообще, все это интересно, познавательно и достаточно сложно.

Что бы хорошо в этом разбираться и понимать, что происходит с металлом и почему — нужно иметь достаточно углубленные знания в нескольких областях — химия, физика, металловедение и возможно каких-то других.

Думаю необходимо сделать оговорку, что такими знаниями в полной степени я не владею, и имею лишь только базовые знания в пределах курса и опыта работы. Тогда ты будешь большим начальником главным и управлять такими, как я.

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико – механических свойств.

Перед тем, как рассказывать что такое закалка, и показать как она происходит, я хочу рассказать про рабочее место.

Его, как такового — нет. Весь цех — мое рабочее место. Так произошло ввиду того, что промышленное оборудование нагрева достаточно большое, и под разные операции и задачи тех. процесса термообработки отведено определенное оборудование. Поэтому закалка производится на одной печи, отпуск на другой.

Цементация на третей, а отжиг на четвертой и так далее…

Так же хочу предупредить особо впечатлительных лиц, беременных женщин и детей — во первых, это прежде всего производство.

Во вторых — оно не совсем технологично, и людей в бахилах и белых халатах здесь вы не увидите. А увидите местами старое оборудование, оставшееся в наследство от великой сверх-цивилизации, грязь, цех и разруху.

Хотя мы всей душой любим свое рабочее место и стараемся поддерживать его в порядке.

Закалка – нагрев стали выше температуры фазовых превращений с последующим охлаждением по определённому режиму для получения нужной структуры и повышения твердости и прочности.

Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSK по диаграмме Fе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.

Практически все готовые металлические изделия проходят этап закалки.

Пилы, ножевки, сверла, бытовые ножи и многое другое. Показывать, как происходит закалка я буду на таких «кольцах», из них собирают подшипники, которые используются в нефтедобывающей отрасли. Было фото готового подшипника, но я его (фото) потерял.

Доставляют их в «телегах» вместе с нарядом на работу — в нем указан тип, токарь который построил дом наточил, количество и необходимая твердость, дата отправки.

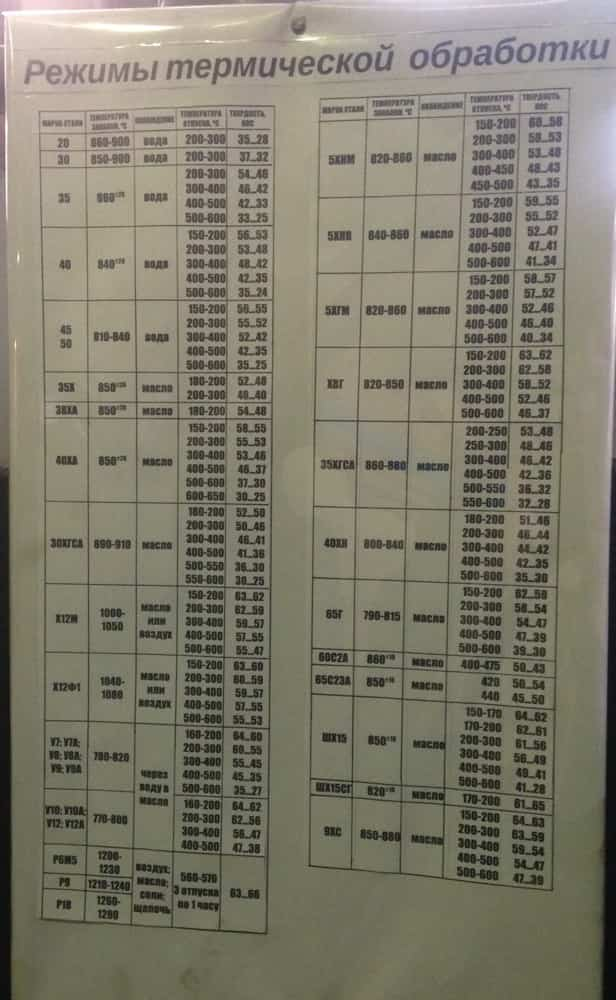

Что бы далее не задаваться вопросами, почему такая температура — у нас есть технологическая карта, или технология. Это таблица, в которой собраны все температуры закалки-отпуска, их среды для каждого типа металла. Ориентироваться будем на нее.

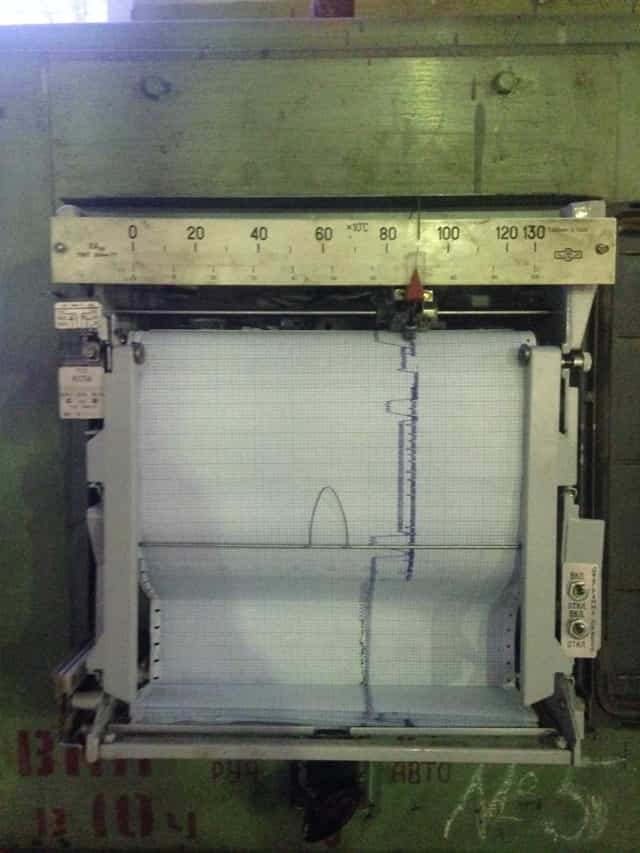

Начиная работу, необходимо выставить «рабочую» температуру, согласно технологии, на специальном приборе — КСП-4 (потенциометр).

Далее нужно проверить уровень закалочной среды-соли калия. Раз в несколько дней нужно поднять уровень. К нам она поставляется в 50 кг мешках.

Приносим, открываем — засыпаем совочком как песочек в детстве и ждем пока расплавится)) Фото старался затемнить, что бы было видно хоть что-то. Трубка тонкая слева — термопара, датчик температуры среды.

Большие трубы — электроды, которые производят нагрев среды.

Перед тем, как приступить к закалке, необходимо «посадить» детали на специальное приспособление (ручной работы)) и «просушить» их рядом с рабочей областью ванны, где как среда закалки находится расплавленная соль калия, для исключения наличия воды на поверхности детали.

Ее наличие крайне не желательно, ведь при такой температуре вода не испаряется, а происходит «взрыв» — громкий хлопок с выбросом в окружающий мир среды закалки. Очень неприятно, первый раз страшно эти брызги могут поджечь рабочую одежду и придется тушить.

А еще у тебя в руках детали остались, ведь ты их загружал, не забыл?))

Поэтому ставим их рядышком и идем отдохнуть минут на 10. Безопасность — очень важно!

После того, как с деталек испарилась вся вода, можно погружать в среду закалки. Для этого мы берем «крючок» (опять таки, ручной работы!), цепляем «приспособление» и погружаем.

Выжидаем приблизительно 10-15 минут.

Почему столько? Потому что приблизительно за такое время деталь полностью нагреется, как снаружи, так и внутри (хозяюшки и те, кто ел сырые внутри печеньки/пирожки/etc поймут).

Ну и помимо этого, пройдут все физико-химические превращения по диаграммам внутри металла (см начало поста). После этого деталь вынимаем и несем ее к баку с охлаждающей средой — маслом. Погружаем.

Масло, вступив в контакт с горячей деталью буквально тут же закипает и испаряется, образовывая паровую оболочку, которая мешает поступлению свежего масла для охлаждения.

В результате чего деталь может не прокалиться (читай — не получить нужную твердость) в определенных местах, где оболочка была больше и дольше. Для этого ее нужно разрушить, совершая возвратно-поступательные движения деталью внутри бака при погружении и некоторое время после.

Разрушив ее, мы можем спокойно оставить деталь остывать на некоторое время для последующего остывания.

После того, как деталь остыла ее можно достать и поставить на сетку, что бы остатки масла стекли обратно в бак. Здесь не столько важно масло, сколько чистота. Если этого не сделать, все быстро станет масленым — пол, стол, перчатки, инструмент, etc.

Так произошла закалка. Т.е. мы нагрели деталь, и быстро ее охладили. Теперь не менее важно провести отпуск, который снимет напряжения в металле, возникшие в следствии высокого нагрева и резкого охлаждения, и повысит/понизит твердость.

Я специально прервался на данном месте, т.к. следующая процедура не относится ни к закалке, ни к отпуску, а имеет лишь подготовительный характер — перед отпуском нам нужно удалить образовавшуюся окалину и остатки охлаждающей жидкости.

Отпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности.

Делаем это после того, как масло стекло с деталей. Детали нужно перенести на стол, снять с «приспособлений» и связать все закаленные кольца в одну связку. После чего мы их отправим в бак «отварки», содержимое которого — растворенная сода в кипящей воде.

Сколько деталь там будет находится, и что мы с ней будем делать — не принципиально. У нас есть один срок — приблизительно 6 часов, в течении которых мы обязаны произвести отпуск.

Иначе в составе металла начнут происходить необратимые изменения, которые приведут к потере характеристик и как следствие — разрушения детали. Лучше всего произвести отпуск как можно раньше.

Для отпуска мы используем совсем другую печь, как по типу (шахтную), как и по методу нагрева — сопротивлением.

Как набирается несколько связок заслуживающих нашего внимания — загружаем их в печь. Качество конечно замылено — делал в процессе работы, загрузка уже не первая, соответственно там горячо и пар идет, телефон держать тяжело в таких условиях.

Загрузили — закрываем. Включаем вентиляцию — все что не отмылось начинает выгорать и дико дымить-чадить. Без вентиляции вобще ничто и никуда.

Идем к пульту, щиту управления электро-печью = как хотите, но нам нужно задать температуру отпуска. Здесь прибор электронный, все действия производятся нажатием кнопочек. Выставил температуру — свободен! Минимум — час. А лучше полтора. Опять таки, такова технология. Лишь за это время в металле при данной температуре произойдут все превращения (см начало поста) и мы получим готовую деталь.

Про прошествии часа-полтора, достаем готовые детали и оставляем охлаждаться их на воздухе для ожидания дальнейшей транспортировки. Теперь они «получили» и «закрепили» нужную твердость и с ними можно делать все что угодно. Их характеристики соответствуют ТЗ в наряде.

На этом закончен цикл закалки детали. Если пост наберет достаточно плюсов и будет интересен пикабушникам — продолжу писать, есть еще достаточно материала по операциям термообработки, которые можно было осветить.

P.S. Работу я люблю и дорожу ей, а так же надеюсь, что претензий к фото не будет и мне не достанется от работодателя за публикации данных фотографий.))

Всем удачной рабочей недели!

Как самому закалить металл в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

- В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

- Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

- Видео:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду.

Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к.

зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

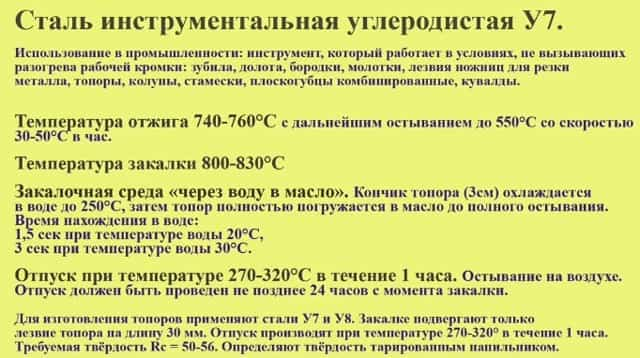

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

- Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Закаливание ножа

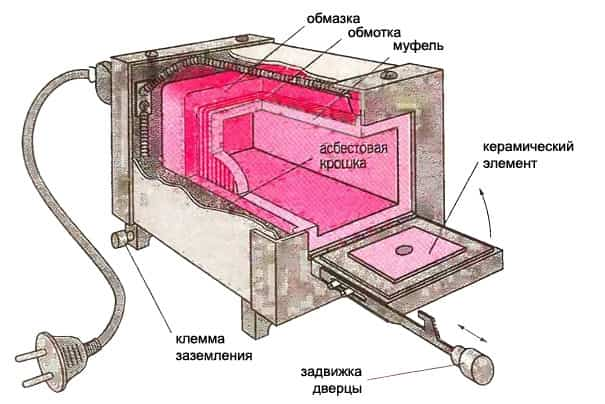

Самостоятельно для закалки металлов целесообразно использовать печи. Для предметов быта в виде ножей, топоров, сверл и других, наиболее подходящими являются муфельные печи небольшого размера. В них можно достичь температуры закалки намного выше, чем на костре и проще добиться равномерного прогрева металла.

Такую печь можно изготовить самостоятельно. В интернете можно найти множество простых вариантов ее конструкции. В таких печах можно разогреть металлическое изделие до 700-900°C.

Рассмотрим, как закалить нож из нержавейки в домашних условиях, используя муфельную электропечь. Для охлаждения вместо воды или масла используется расплавленный сургуч (можно достать в воинской части).

Последовательность процесса закалки следующая:

- нож (без ручки, если она деревянная) кладут в холодную печь;

- включив закрытую печь, нагревают ее вместе с ножом до получения ярко-красного цвета лезвия (800-900°C);

- раскаленным лезвием ножа режут сургуч до 10 раз, погружаясь в него на 1,5 см;

- процедуру повторяют до 5 раз, нагревая лезвие ножа и остужая в сургуче;

- остатки сургуча снимают скипидаром с помощью смоченной ткани.

Процедуру лучше делать на свежем воздухе, сургуч при плавке пахнет ужасно. Также, лезвие ножа можно греть на открытом огне.

- Видео: другие способы закалки ножа в домашних условиях.

P.S. Зная поведение металла при нагревании и его свойства после термической обработки, а также технологию проведения закалки, можно с успехом проводить ее в домашних условиях для улучшения характеристик металлических изделий небольших размеров.

Как закалялась сталь – закалка стали во всех нюансах!

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой. Разберемся, от чего зависит правильная закалка.

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства.

С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки.

Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения. На атомном уровне при достижении критической температуры перестраивается атомная решетка.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Поверхность изделия теряет углероды и покрывается окалиной, поэтому очень важно учитывать припуск для дальнейшей обработки, иначе деталь в процессе закалки можно испортить.

Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточные. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежание брака скорость охлаждения при достижении порога в 200 °С замедляют. Углеродистая сталь и изделия из нее прогреваются в камерных печах.

Печь для закалки прогревается в среднем на 800 °С, хотя некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300 °С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах.

Температура подогрева – до 500 °С.

Очень важно обеспечить равномерный нагрев всего изделия. Часто это сделать невозможно за один подход, поэтому могут быть проделаны две выдержки. Если прогреваются несколько изделий, время увеличивается, если одно – то уменьшается. Например, одну дисковую фрезу (24 мм) будут прогревать 10–13 минут, тогда как десяток таких изделий, помещенных в печь вместе, нужно выдержать все 15–18 минут.

Изделия из стали могут закаливаться уже после финишной обработки, поэтому выгорание углерода и образование слоя окалины в таких случаях неприемлемо.

В таком случае поверхность изделия оберегают с помощью специальных защитных газов, которые подаются в полость электропечи во время закаливания.

Таким приемом возможно воспользоваться только в случае использования загерметизированных печей и достижения стабильной температуры закалки стали, иначе это становится небезопасным, поскольку генераторы защитного газа работают на углеводородных источниках, таких как метан и аммиак.

От обезуглероживания древесный уголь не защищает, а вот чугунная стружка и отработанный карбюризатор с этой задачей справятся. Применяют их в тех случаях, когда нет возможности создать защитную атмосферу.

Изделия упаковывают в тару с этими компонентами и обмазывают глиной, чтобы внутрь не попадал воздух.

Если металл закаляют в соляных ваннах, то ванны следует во избежание обезуглероживания раскислять не менее двух раз в течение рабочей смены борной кислотой или бурой солью, также помогает древесный уголь.

В последнем случае материалом заполняют так называемый стакан, в стенках которого множество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При этом появляется большое количество пламени, но со временем оно затухает. В течение смены достаточно трижды раскислять ванну таким способом, чтобы избежать обезуглероживания изделий.

Удачный итог раскисления соляной ванны проверить достаточно просто. Для этого в ванну на 5–7 минут погружают обычное лезвие, после чего закаляют в воде. Если оно ломается, а не гнется под механическим воздействием, то соляную ванную удалось качественно раскислить.

В качестве основы для охлаждающих жидкостей используют воду. Это должна быть чистая вода без примесей соли или мыла, поскольку даже их небольшое содержание может изменить скорость охлаждения. Закалочный бак недопустимо использовать в посторонних целях, как недопустимо и охлаждать изделие под проточной водой. Оптимальной температурой охлаждающей жидкости считается 30 °С.

Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку.

Изделия более сложной формы из конструкционной стали охлаждаются в растворе каустической соды (50 %), который подогревают до 60 °С.

Детали, закаленные в таком растворе, имеют характерный светлый оттенок. Закалочная ванна на основе каустической соды обязательно должна быть оборудована вытяжкой, поскольку пары, образующиеся при контакте раскаленного металла и каустика, вредны для человеческого организма.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий из углеродистой стали. Преимущество таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Что при температуре 30 °С, что при температуре 100 °С она будет одинакова.

Главное, не допустить попадания воды в такую среду, поскольку эту приводит к растрескиванию поверхности изделия. Избежать этого можно, нагрев масло до температуры выше температуры кипения воды. Однако при использовании масляной ванны следует помнить и о недостатках данного способа.

В частности, при закалке выделяются вредные газы, на изделии образуется налет, а сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности.

Конечно же, при работе важно не забывать о безопасности – для погружения детали в охлаждающий раствор используют специальные щипцы с очень длинными ручками, руки защищают перчатки из очень толстой огнеупорной ткани или кожи, а лицо закрывает маска из закаленного стекла. Плечи, шею и грудь скрывают за кожанной или толстотканной одеждой.

Некоторые стали охлаждают потоком воздуха, который подается компрессором. Главное – не допустить попадания влаги в поток, иначе это может вызвать образование трещин. Существует и ступенчатая закалка, которая выполняется поэтапно: сначала деталь нагревается в горячем масле, затем в расплавленных солях.

Еще один вид закалки – прерывистая, – используется для охлаждения сложных углеродистых сталей и деталей, производимых из этого материала. Сначала раскаленную сталь погружают в воду пока деталь не охладится до 200 °С. Длится это всего несколько секунд, если передержать изделие, оно покроется трещинами.

Из воды в масло деталь стараются перенести как можно быстрее.

Отпуск стали – обязательное мероприятие для снятия внутренних напряжений металла. В результате несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Суть отпуска – в постепенном уменьшении температурного режима и выдерживании детали в определенной температурной среде.

Для разных марок стали существуют свои температурные режимы. Например, быстрорежущая сталь отпускается при 540 °С, тогда как изделия с твердостью HRC 59–60 отпускаются всего при 150 °С. В первом случае твердость даже повышается, во втором незначительно понижается, но изделие приобретает существенную пластичность.

Закалять и проводить отпуск можно и в домашних условиях. Для этого вполне достаточно подручных средств – электроплит, печей. Температура закалки стали не обязательно должна достигать нескольких сот градусов – даже горячий песок способен уменьшить внутреннее давление металла.

Изделие перед закалкой обязательно следует очистить от посторонних материалов, например, масла или грязи. Затем нагреть докрасна, проследив, чтобы деталь нагрелась равномерно.

Прогревать деталь нужно в несколько подходов, а затем охладить ее в масле и поместить в духовку, где довести температуру воздуха до 200 °С, а затем постепенно уменьшать ее до 80 °С. Длится такая процедура около часа.

Охлаждают сталь как правило на воздухе, однако хромоникелевые марки следует охлаждать в масляных ваннах, поскольку они при длительном охлаждении приобретают хрупкость.