- Источники образования металлолома

- Виды отходов лома

- Пункты приема металлолома

- Варианты утилизации лома на предприятиях

- Виды отходов, не подлежащих переработке

- Процесс переработки металлолома

- Сортировка металлических отходов

- Способы измельчения металла

- Термическое измельчение

- Взрывное дробление

- Копровое дробление

- Механическое разрезание

- Дробление металлической стружки

- Очистка металлического лома

- Пакетирование металлолома и подготовка к плавлению

- Переплавка в печах

- Оборудование для переработки

- Сферы применения вторичного сырья

- Нормативы РФ в данной сфере

- Пиротехнический контроль на производстве

- Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

- Разновидности и конструкция

- Шредеры для металла: обзор моделей

- Необходимость использования и преимущества

- Последовательность эксплуатации

- Сравнение шредеров статического и ударного действия

- Дробление

- Механические способы получения порошков

- Распыление и грануляция жидких металлов

- Обработка металлов резанием

Утилизация металлического лома позволяет рационально использовать невозобновляемые природные ресурсы, сокращая объемы добычи и необходимую для размещения отходов площадь. Переработка металлолома позволяет получить вторичное сырье, которое не уступает по свойствам первичному.

Источники образования металлолома

Металлические отходы промышленного происхождения образуются при деятельности металлургических комбинатов. Как правило, такие отходы на этапе образования сортируются и отправляются на переработку или утилизацию силами производственного предприятия. Бытовой мусор, содержащий металл, сдается обычно в пункты приема металлолома.

Виды отходов лома

Металлолом, который поступает на пункты обработки отходов, подвергается сортировке. Это необходимо для очищения сырья от посторонних элементов, а также распределения на следующий этап обработки. Наиболее распространен метод разделения металлических отходов на 3 группы:

- черные – несколько видов металла: сталь, чугун, железо;

- цветные – большинство остальных видов металла;

- драгоценные – редкие металлы с высокой ценностью, отсутствием коррозии и окисления.

Другие характеристики, по которым распределяют поступающие отходы:

- вес;

- размер;

- сфера первичного применения (пищевая, электротехническая и другие).

При приеме учитывается состояние, наличие примесей, возможность разделения элементов. Если отделить невозможно, то формируются зоны с миксом, содержащих разнородные элементы.

Пункты приема металлолома

Предприятия, принимающие отходы лома, должны обеспечить наличие следующих видов оборудования:

- весы;

- средства измерения размеров: линейки, габаритные рамки;

- приборы радиационного контроля.

Это необходимо для точного учета поступающего сырья, а также проверки на предмет отсутствия опасных элементов в поставке. Территория предприятий должна иметь твердое основание, предотвращающее контакт почвы и отходов. Минимальная площадь – 1000 квадратных метров. Максимальный срок открытого хранения отходов – 10 суток.

Средняя цена за сданный килограмм – от 9 до 17 рублей.

Варианты утилизации лома на предприятиях

Пункты приема металлолома специализируются на работе с определенными видами металла или на определенных операциях. Выделяется несколько видов деятельности таких организаций:

- складирование отходов;

- полная или частичная переработка;

- сортировка и развоз по другим точкам;

- прием сырья только от физических лиц или только от юридических лиц.

Виды отходов, не подлежащих переработке

Не все отходы, содержащие металлы, допустимы к сдаче в переработку. Наиболее распространена ситуация образования следов коррозии на металлических предметах.

Основные запрещенные к сдаче предметы:

- все, что относится к вооруженным силам: от снарядов и гильз до техники и составляющих;

- исправный транспорт, способный самостоятельно достичь пункта приема;

- неразрезанные баллоны и баки;

- железнодорожное оборудование;

- электрическое оборудование: кабели, трансформаторы и другие предметы.

Сдачей таких предметов занимаются ответственные за эксплуатацию организации (военное ведомство, железнодорожное и коммунальное хозяйство, и т.д.), заключающие договор с предприятием по утилизации. Кроме того, существуют ограничения по весу и габаритам: 500 килограмм и 1,5 метра.

Процесс переработки металлолома

При переработке лома черных и цветных металлов последовательно проходят следующие стадии:

- сортировка – разделение сырья по видам;

- измельчение, разрезание или дробление – сокращение объема занимаемой площади (особенно актуально для транспортных средств);

- пакетирование – подготовка к передаче на следующий этап;

- очистка – обеспечение однородности сырья, которое поступает на переработку;

- плавление – создание однородной массы.

Сортировка металлических отходов

Сортированный метал

Первичная стадия обработки поступающего лома металлов – сортировка. Происходит разделение сырья по однородным фракциям, весу, состоянию, химическому составу.

Выбор конкретных характеристик для сортировки зависит от специализации пункта приема. Основное деление осуществляется на основании принадлежности металлов к черным или цветным.

Деление происходит простыми методами: вручную, кранами, сепараторами, дозаторами.

Способы измельчения металла

Для сокращения объема занимаемой площади поступающий металлолом разрезают, измельчают или дробят на равные части. Для этого используется 5 основных способов:

- термическое измельчение;

- взрывное дробление;

- копровое дробление;

- механическое разрезание;

- дробление металлической стружки.

Термическое измельчение

Измельчение металлических отходов термическим методом заключается в локальном расплавлении элементов под действием резного аппарата:

- кислородного;

- плазменного;

- кислородно-дугового;

- шпуровым.

Такой метод используется для разделения крупных листовых изделий: автомобилей, судов, вагонов. Температура воздействия – более 1000 градусов.

Взрывное дробление

Разделение тяжелых кусок, весом более 1,5 тонн, происходит путем их подрыва. Для этого они размещаются в оборудованной яме, закрываются там, взрываются.

Стены ямы имеют бронебойную защиту в виде железобетонного слоя, толщиной 0,8-1,5 метра, поэтому действие взрыва строго ограничено размерами отсека.

За счет действия взрывной волны происходит деление, после которого возможно применение других методов измельчения.

Копровое дробление

Один из распространенных методов продолжения измельчения после взрыва – копровое деление. Для этого над ямой сооружается эстакада с рельсами, на которой помещается многотонный снаряд – копровая баба весом до 15 тонн.

Она сбрасывается на оставшиеся после взрыва остатки, а те под весом трескаются и измельчаются. Недостаток метода – ограниченный ресурс бабы, составляющий не более 7 тонн отходов, которые можно обработать таким способом.

К копровому делению относят и прессование. Работает по тому же принципу: многотонный пресс давит на осколки после взрыва, которые под тяжелым весом начинают трескаться.

Механическое разрезание

Дробление металлической стружки

Один из побочных продуктов металлообработки – стружка. Ее уменьшают до размера крошки, применяя мельничные или дробильные шредеры. По принципу работы выделяются дробилки:

- роторные;

- валковые;

- молотковые.

Вес погружаемой в шредер стружки составляет до 300 килограмм.

Очистка металлического лома

На переплавку необходимо отправлять только металл без примесей. Для этого переработка лома включает очистку, когда отходы обрабатываются одним из способов:

- воздухом;

- магнитами;

- электролизом;

- вращением в центрифуге.

Металл полностью избавляется от посторонних элементов: грязи, пыли, краски, масла, частиц других металлов.

Пакетирование металлолома и подготовка к плавлению

Спресованный лом

После сортировки и дробления металл размещают в отведенную тару по видам. Для этого сырье подвергается прессованию, которое происходит по трем измерениям.

Объем занимаемого пространства сокращается до минимального, позволяя организовать хранение с помощью штабелирования металлических брусков.

Кроме хранения, это позволяет рационально загружать транспорт для перевозки сырья на следующий этап – плавление.

Переплавка в печах

Используется 2 вида печей, в которые помещают металлические бруски:

- электрические;

- плазменные.

Отличие заключается в производительности, безопасности для участников процесса и окружающей среды, стоимости. Плазменные имеют меньшую стоимость, но худшие характеристики относительно электрических.

Переработка металлолома в печи происходит под воздействием расплавленного чугуна, который заливают на размещенные брикеты.

Залитая масса обдувается кислородом, что провоцирует химические реакции, избавляющие расплав от ненужных примесей: серы, фосфора, например.

Достижение необходимых характеристик вторичного сырья происходит за счет добавок других элементов: кобальта, никеля, хрома, ванадия.

Оборудование для переработки

В пунктах приема металлических отходов, а также в местах переработки используется многочисленное оборудование для подготовки вторичного сырья. Выделяется несколько видов оборудования, зависящего от проводимых операций:

- погрузо-разгрузочное;

- сортировочное;

- измельчительное;

- прессовальное;

- плавильное.

Завод переработки металла

При работе по измельчению используются инструменты, предназначенные для обработки определенных видов металла. Это связано с разными условиями физических и химических процессов по разделению структуры сырья. В остальных случаях применяемое оборудование универсально.

Сферы применения вторичного сырья

Наибольшее распространение вторсырье имеет в следующих направлениях:

- производство тары или проволоки;

- отливка металлоконструкций;

- строительные материалы;

- детали для машиностроения.

Переплавленное вторичное сырье по характеристикам не уступает первичному. Это открывает все доступные сферы применения металла после переработки.

Нормативы РФ в данной сфере

Для работы с ломом металлов используется два основных ГОСТа:

Кроме этого, используются постановления правительства:

- № 369 – для черных металлов;

- № 370 – для цветных.

Пиротехнический контроль на производстве

Часть перерабатываемых отходов лома металлов имеет повышенную взрывоопасность: гильзы, снаряды, стволы, части ракет, емкости для горючих жидкостей. Переработка подобных предметов включает дополнительный этап – пиротехнический анализ. На основании него изделия очищаются от опасных примесей (остатки пороха, горючих материалов) и после этого перерабатываются стандартным способом.

Дробилки для металлолома и способы дробления лома — Портал о ломе, отходах и экологии

Исходное для последующего переплава сырьё состоит не только из фрагментированных частей стального металлолома, но и из чугуна. Перед загрузкой чугунных чушек, стружки и пр. исходных компонентов, их следует раздробить на мелкие части, удобные для загрузки в плавильный агрегат. С этой целью применяется специальное оборудование – дробилки (иногда называемые также шредерами).

Разновидности и конструкция

Для дробления металлолома используется оборудование следующих принципов действия:

- Молотковым (применение ограничивается только хрупким ломом – чугуном, литьевым алюминием, высококремнистыми литейными бронзами и т.п.);

Молотковая дробилка

- Роторным, при котором измельчение производится ротационных действием вращающихся рабочих органов;

- Шнековым, где дробление выполняется при истирании одних частиц металлолома о другие (применяется только для мягких металлов);

- Ножевым, в процессе которого выполняется разрезание смежных фрагментов сырья подвижными ножами;

Ножевая дробилка

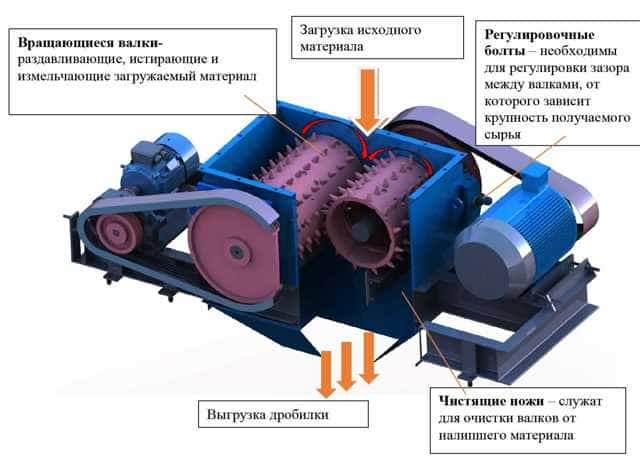

- Валковым, где разрушение металлолома происходит вследствие динамического нажатия на поверхность материала.

Валковая дробилка

Применение любого типа дробилок для получения исходного к последующей плавке сырья ограничено чистотой загружаемых отходов, поскольку их разнородность (разная плотность, хрупкость/пластичность, и пр.

) не только исключает последующую качественную выплавку, но и приводит к ускоренному износу дробильного инструмента. Поэтому после дробления отходы следует подвергать механической сепарации – по плотности или вязкости.

В настоящее время наиболее эффективным способом отделения материалов после дробления является способ их последующей криогенной обработки.

Все способы дробления отличаются низкой стойкостью инструмента, который претерпевает повышенные нагрузки трения. Ввиду этого при измельчении стальных отходов применяют преимущественно установки на базе башенных/ эстакадных копров, либо применяют дробление взрывом.

Способ пригоден для дробления как чугунного, так и стального лома, особенно крупногабаритных его фрагментов, которые невозможно разместить в рабочем пространстве скрапных ножниц. Копровые дробильные машины могут быть стационарными и передвижными, а их основные технические характеристики составляют:

- Масса бабы копра, т – 1…15.

- Производительность процесса дробления, т/ч – 2…8.

- Высота опускания бабы, м – 7…33.

- Скорость подъёма бабы копра, м/мин – 21…37.

- Скорость перемещения установки, м/мин – 14…43.

Дробильный агрегат на базе копра эстакадного типа состоит из следующих узлов:

- Копровой бабы, которая монтируется на управляющем электромагните;

- Мостового крана, к крановой тележке которого прикрепляются стропы с дробильным приспособлением;

- Второго мостового крана, при помощи производится загрузка сырья, подлежащего дроблению;

- Шабота, который гасит динамические нагрузки от ударов бабы;

- Защитных стенок, в которых предусматриваются одно или несколько загрузочных окон (для копров малой производительности в качестве материала защитных стенок используется толстолистовая сталь, в остальных случаях – железобетон марки от В 30).

Дробление выполняется в следующей последовательности. Исходное сырье доставляется на площадку для боя, после чего загрузочные окна закрываются, и бойным мостовым краном производится опускание копровой бабы. Он же осуществляет выдачу раздробленного лома из рабочей зоны копра.

Для производительности копрового измельчения имеет значение рабочая поверхность бабы – она должна быть плоской, а сама деталь, с целью снижения потерь на трение при опускании, выполняется каплевидной формы.

Изготавливают бабы из высоковязкой конструкционной стали, которая содержит повышенный процент марганца.

Копровый метод дробления непригоден для особо негабаритных фрагментов металлолома, а также лома, весом более 1.5…2 т. Кроме того, недостатком копрового способа считается его относительно невысокая производительность (не более 6…7 тыс. кг в час). В таких случаях обустраиваются участки для взрывного измельчения металлолома.

Хотя этот способ требует усиленных мер безопасности, зато позволяет производить дробление практически любых по форме и массе фрагментов исходного сырья.

В основном, такой метод применяется сразу при демонтаже металлоконструкций, преимущественно в западных странах. Например, в США очень распространен демонтаж металлических конструкций с помощью взрыва, где в конструкцию сразу закладывается взрывчатка в места, заранее просчитанные.

В ином случае – такое дробление практически нигде не применяется, но такой способ, тем не менее, существует, поэтому мы должны о нем сказать. Для взрывного дробления готовят бронированную яму, которая снабжается массивной и прочной крышкой. Расчёты размеров оборудования производят особенно тщательно, учитывая следующие факторы:

- Мощность взрывчатого вещества;

- Требуемую производительность;

После загрузки лома крышку тщательно закрывают, затем через отверстия в ней вводят вовнутрь подвесной заряд, и при помощи электродетонатора подрывают его. Энергия взрыва, равномерно распределяясь во все стороны, производит измельчение металлолома. В качестве взрывчатых веществ используют ТНТ, гексоген, а также их смеси.

Взрывчатый способ позволяет лишь измельчить особо крупные фрагменты лома, а последующее его дробление выполняется уже копровым методом.

Шредеры для металла: обзор моделей

Общим методом утилизации узлов выведенной из эксплуатации промышленной техники считается её дробление на мелкие фрагменты с одновременной очисткой пыли, ржавчины и различных примесей. Это может выполняться статически, усилием, либо динамически, с использованием энергии удара. Подобные технологические операции выполняют шредеры для металла.

Необходимость использования и преимущества

Требование повторного использования отходов превратилось в жизненно важный процесс, потому что в результате происходит снижение накладных расходов на сырьевые материалы. Кроме того, своевременный рециклинг отходов металлического лома уменьшает негативный эффект экологического воздействия на грунтовые воды, почву и ландшафт.

Обычный измельчитель металлолома включает в себя транспортную линию, которая производит предварительное разделение исходного сырья на чёрные и цветные металлы, используя разницу материалов по их в магнитным свойствам.

Преимущества применения шредеров для металла:

- В процессе дробления количество безвозвратно теряемого металла сравнительно невелико.

- Плотность прессуемого пакета лома составляет до 80% от плотности первичного металла.

- Снижаются удельные энергетические расходы при плавке.

- Уменьшаются вредные выбросы газов в окружающую атмосферу.

- Измельчённый лом легче поддаётся контролю.

Все современные конструкции шредеров для металла оснащаются устройствами программного управления, что позволяет легко переналаживать оборудование под измельчение конкретных партий сырья.

Кроме того, эти машины просты в обслуживании, и не содержат быстроизнашиваемых узлов (сменный инструмент обычно унифицирован, и может поставляться в комплекте с основным оборудованием).

Помимо основных функций шредеры для металла оснащаются также устройствами для улавливания и просеивания пыли.

Последовательность эксплуатации

Технологический цикл работы шредера следующий. Подготовленный лом порционно или непрерывно поступает в загрузочный бункер.

Установки малой производительности загружаются с использованием погрузчиков, подача сырья к высокопроизводительным шредерам осуществляется транспортирующими машинами (конвейерами, рольгангами, траковыми транспортёрами) производительность которых должна быть согласована с производительностью основного агрегата.

Материал, подлежащий измельчению, захватывается приёмными устройствами, например, шнековым питателем, и подаётся в рабочую камеру.

Там на него воздействуют либо молотки (ударное разрушение), либо ножи (статическое разрушение).

По окончании процесса дробления (устанавливается программно или вручную), куски металлического лома выталкиваются из рабочей камеры следующей порцией технологического сырья.

Измельчённый металл подаётся в камеру прессования. Она снабжена двумя подвижными плитами – вертикальной и горизонтальной, управление которыми производится от своего гидропривода. Сжатие дроблёной массы производится последовательно или параллельно в двух взаимно перпендикулярных направлениях, после чего пресс-пакет выталкивается наружу.

Сравнение шредеров статического и ударного действия

Молотковые дробилки измельчают материал с помощью ударного инструмента, прикрепленного к вращающемуся ротору. Диаметр инструмента молотковых дробилок варьируется от 250 мм до 2500 мм в диаметре. Мощность привода – электрического или дизельного — составляет от 4 до 4500 кВт.

Эти многоцелевые сверхмощные машины подходят для обработки таких материалов, как стружка черных и цветных металлов, алюминиевые банки, алюминиевый лом, лом черных металлов, например листовое железо, автомобили и бытовая техника. Они используются на складах металлолома, заводах по утилизации ресурсов, на предприятиях по переработке твердых бытовых отходов, а также на плавильных участках.

Молотковые дробилки производят такие фирмы как Shanghai Joyal Company (Китай), Panizzolo Group (Италия), Thor (Германия).

Более компактными считаются роторные шредеры, измельчение металла в которых происходит работой вращающихся ножей, закреплённых на одном или нескольких валах. Среди мировых лидеров по производству роторных измельчителей металла – торговые марки Kyoto (Япония) и Texas Shredder Parts Inc (США).

Такие установки выпускаются как в стационарном, так и мобильном вариантах.

Дробление

- Дробление — это процесс разрушения кусков руды, угля и другого твёрдого материала с целью получения требуемой крупности (более 5 мм), гранулометрического состава или степени раскрытия минералов.

- Дробление может быть осуществлено следующими методами:

- ь раздавливания, наступающего вследствие превышения напряжений деформации предела прочности материала на сжатие;

- ь раскалывания — из-за расклинивания (растяжения) и последующего разрыва куска; излома — из-за изгиба; срезывания — из-за сдвига;

- ь истирания, проявляющегося в малой степени — из-за сдвига и последующего срезывания;

- ь удара — из-за действия напряжений сжатия, растяжения, изгиба и сдвига.

Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей, раскалывание или удар — преимущественно для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.). Предел прочности кусков на растяжение в десятки раз меньше, однако по конструктивным соображениям в современной практике дробления основным разрушающим воздействием является раздавливание.

По виду реализации методов дробления его делят на механическое (наиболее распространённое), пневматическое, или взрывное, электрогидравлическое, электроимпульсное, электротермическое, аэродинамическое, по способу воздействия на материал — на статическое и динамическое.

Статические способы механического дробления — раздавливание, раскалывание, излом — проводят в щёковых, конусных и валковых дробилках.

Динамические способы дробления — удар, истирание (роторны дробилки), раскалывание, раздавливание (стержневые дробилки-дезинтеграторы).

По крупности конечного продукта выделяют крупное (100-350 мм), среднее (40-100 мм), мелкое дробление (5-40 мм), по технологическому назначению — подготовительное (для подготовки материала к обогащению или др.

видам переработки), окончательное (когда продукты дробления являются товарными, например, при выпуске сортовых углей), избирательное (при котором один из компонентов материала, отличающийся меньшей прочностью, под действием одинаковой внешней силы разрушается интенсивнее другого, более прочного).

Процесс дробления обычно соединяют с предварительным грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, подрешётный продукт грохота уходит далее, минуя дробилку. Существуют открытый и замкнутый циклы дробления.

При открытом цикле дробления продукт проходит через дробилку только один раз, при замкнутом — продукт из дробилки поступает на грохот, недостаточно раздробленные куски вновь направляются в дробилку на додрабливание, а мелкие — на последующую обработку.

При замкнутом цикле дробления улучшается качество продукта (гранулометрический состав однороден), снижается расход энергии и износ частей дробилки.

В зависимости от требуемой крупности готового продукта для получения высокой степени дробления применяют последовательно несколько стадий дробления: при дроблении руд цветных металлов, как правило, 2, 3 или 4, руд чёрных металлов и угля 2 или 3 стадии.

- Степень дробления (или измельчения) показывает степень сокращения крупности в процессе разрушения кускового материала. Она характеризуется отношением размеров максимальных кусков в дробимом и дробленом материале или, что более точно, отношением средних диаметров до и после дробления, подсчитанных с учетом характеристик крупности материала:

- i= Dmax / dmax, или i= Dcp/dcp,

- где i— степень дробления; Dmax и Dcp — соответственно максимальный и средний размеры дробимого материала; dmax и dcp — соответственно максимальный и средний размеры дробленого материала.

- Степень дробления, достигаемая в каждой отдельной стадии, называется частной. Общая степень дробления получается как произведение частных степеней

- i общ =i 1, i2, … in

На обогатительных фабриках для дробления различных полезных ископаемых применяют почти исключительно механические дробилки раздавливающего и раскалывающего (щековые (рис.6), конусные (рис.7), валковые), и ударного (молотковые, роторные, дезинтегральные) действия.

Рис. 6. Схема щековой дробилки.

1 — стенка корпуса; 2 — боковая щека; 3 — подвижная щека; 4 — ось; 5 — вал; 6 — шатун; 7 — ременная передача; 8 — электродвигатель; 9 — пружина; 10 — тяга; 11 — упор; 12,13 — распорная плита; 14,15 — дробящие плиты.

Рис.7. Конусная дробилка КРД-900

1 -фундаментная плита; 2 — нижняя часть станины; 3 — эксцентрик; 4 — средняя часть станины; 5, 7 — броня; 6 — корпус дробящего конуса; 8- обойма верхнего подвеса; 9 — разрезная гайка; 10 — колпак; 11 — броня траверсы; 12 — траверва, 13 — вал дробящего конуса; 14 — корпус приводного вала; 15 — приводной вал; 16 — зубчатая муфта; 17 — пест; 18 — гидравлический цилиндр; 19, 22 — броня; 20 — рельс; 21 — крышка; 23 — плунжер.

Принцип работы щековой дробилки заключается в следующем.

В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подастся материал, подлежащий дроблению.

Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности — более крупные вверху, менее крупные — внизу.

Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала раздрабливаются, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

Принцип работы конусной дробилки заключается в том, что конический рабочий орган совершает вращательное движение внутри чаши-основания ,измельчая породу подаваемую в верхнюю загрузочную кольцевую щель.Готовый продукт удаляется под действием силы тяжести в нижнее разгрузочное отверстие.

Конструкция конусных дробилок значительно сложнее, чем у щековых, что затрудняет их обслуживание и ремонт. Конусные дробилки имеют большую массу и большую высоту, последнее определяет большую глубину подземной части корпуса, которая иногда достигает 30 м.

Щековые дробилки при работе сильно вибрируют, поэтому они устанавливаютcя на мощные фундаменты. В конструктивном отношении щековые дробилки проще и по высоте занимают меньше места. Их успешно применяют для дробления глинистых и вязких руд, которые обычно забивают рабочее пространство конусных дробилок.

Механические способы получения порошков

На процесс измельчения большое влияние оказывает общая масса раз-мольных тел. Оптимальным является 1,7 – 2,0 кг. размольных тел на 1 л. объёма барабана мельницы.

Количество загружаемого на размол материала влияет на интенсивность измельчения и должно быть таково, чтобы заполнить объём зазоров между раз-мольными телами.

Если материала будет больше, то часть его, не вмещающаяся в зазоры, измельчается менее интенсивно, так как в этом случае она не подвер-гается истирающему действию размольных тел.

Кроме этого, уменьшается объём свободного пространства в барабане и затрудняется свободное падение размольных тел, что также снижает интенсивность измельчения. Практически соотношение между массами размольных тел и измельчаемого материала со-ставляет 2,5 – 3.

Чтобы интенсифицировать процесс размола, особенно при измельчении хрупких материалов, его проводят в жидкой среде, которая препятствует рас-пылению материала и обратному слипанию образующихся тонких частиц.

Кроме того, проникая в микротрещины, жидкость создаёт большое капиллярное давление, что способствует измельчению. Количество жидкости при размоле должно составлять 0,4 л. на 1 кг. размалываемого материала.

Длительность размола составляет от нескольких часов до нескольких суток.

В порошковой металлургии в большинстве случаев используются шаровые мельницы с периодической загрузкой и разгрузкой.

Могут использоваться мельницы с центральной разгрузкой через полую цапфу (рисунок 48, а), с тор-цевой разгрузкой через диафрагму, представляющую собой поперечную решетку, установленную у разгрузочного конца барабана (рисунок 48, б), или с периферической разгрузкой через щели в барабане и окружающее его цилинд-рическое сито (рисунок 48, в).

Иногда применяются шаровые мельницы, работающие по замкнутому циклу совместно с классификатором, отделяющим недоизмельчённый продукт после выхода из мельницы и возвращающим его на повторное измельчение.

За последнее время в порошковой металлургии всё чаще стали использо-ваться вибрационные мельницы (рисунок 49), обеспечивающие тонкое измель-чение при минимальной затрате энергии посредством очень частых, но сравни-тельно слабых ударов по частицам материала. При этом возникают ударные, сжимающие и срезывающие усилия переменной величины, приводящие к уста-лостному разрушению частиц.

Дебалансный вал вибратора при вращении вызывает круговые колебания корпуса мельницы, загруженного на 75 – 90% размольными телами и измель-чаемым материалом. Корпус мельницы опирается на пружины, амортизирующие действия инерционных сил.

Частота колебаний корпуса соответствует числу оборотов вала, которое составляет 1000 – 3000 об/мин. Размольные тела и измельчаемый материал, получая частые импульсы от стенок корпуса, совершают сложное движение.

Под воздействием соударений, вращений и скольжений размольных тел материал интенсивно измельчается. При работе мельницы происходит непрерывная циркуляция размольных тел и измельчаемого материала.Вибрационные мельницы могут работать периодически и непрерывно.

Эффективность размола в них в несколько раз выше, чем в шаровых вращаю-щихся мельницах.

Для тонкого измельчения трудноразмалываемых материалов в настоящее время широко применяют планетарные центробежные мельницы, в которых в качестве размольных тел используются шары (рисунок 50). Основными элементами конструкции мельницы являются корпус-шкив с обоймами, основание и кожух.

Корпус-шкив представляет собой сварную конструкцию с центральной осью, вокруг которой расположены шесть гнёзд для подшипников обойм и три для крепления осей промежуточных зубчатых колёс.

На концах осей обойм расположены зубчатые колёса, соединенные с промежуточными зубчатыми колёсами, и противовесы, обеспечивающие более равномерное рас-пределение нагрузки на подшипники. Ось корпуса-шкива вставлена в сидение на неподвижном стакане центрального подшипника. На шпонке этого стакана укреплено неподвижное зубчатое колесо.

Оси промежуточных зубчатых колёс в корпусе-шкиве закреплены неподвижно. Каждое промежуточное колесо со-единено с зубчатыми колёсами двух соседних обойм и передаёт им вращение от центрального неподвижного колеса.

Разлом материала осуществляется следующим образом. Приводится во вращение корпус-шкив, оси промежуточных зубчатых колес и обоймы. Закреп-лённые в обоймах барабаны вращаются вместе с корпусом-шкивом и одновре-менно вокруг своей оси.

Во время вращения масса размольных шаров распола-гается около стенки барабана по сегменту, форма и положение которого не ме-няется во вращении. Кроме того, каждый шар движется по окружности, центром которой является ось барабана.

Таким образом сложное движение шаров, сопровождается их перекатыванием, приводит к интенсивному измельчению материала за счет истирания и ударного воздействия сталкивающихся друг с другом шаров и частиц материала.

По сравнению с другими шаровыми мельни-цами размол в планетарных центробежных мельницах осуществляется интен-сивней в сотни раз.

Для измельчения в порошок пластичных материалов используются вихревые мельницы, в которых предложен процесс, основанный на том принципе, что разрушающие удары производят сами частицы измельчаемого материала. При этом устраняются обычные загрязнения материалом шаров и стенок мельницы.

Мельница (рисунок 51) состоит из рабочей камеры, в которой расположены пропеллеры или билы, вращающиеся в противоположных направлениях при высоких, но обязательно равных скоростях. При этом создаются два противоположно направленных воздушных или газовых потоков, которые увлекают за собой частицы порошка.

Сталкиваясь друг с другом, частицы из-мельчаются. Измельчаемый материал загружают в бункер, откуда он поступает в рабочую камеру, где размалывается. В рабочую камеру насосом также подается под давление воздух или газ, с помощью которого измельченные частицы удаляются в приемную камеру.

Скорость воздушного потока регулируется с та-ким расчетом, чтобы из рабочей камеры удалялись частицы определенных раз-меров. В приемной камере крупные частицы оседают на днище и возвращаются вновь в рабочую камеру, где подвергаются повторному измельчению.

Мелкие частицы направляются в отсадочную камеру, откуда производится выгрузка.

В результате вихревого измельчения могут получаться очень тонкие и пи-рофорные порошки. В целях предохранения порошка от самовозгорания в ра-бочую камеру вводят инертный газ, к которому добавляют до 5% кислорода для образования на частицах защитных оксидных пленок.

Распыление и грануляция жидких металлов

Распыление и грануляция жидких металлов является одним из наиболее производительных методов получения порошков. Распыление расплава является относительно простым и дешевым технологическим процессом производства порошков металлов с температурой плавления до 1600 ºС.

Сущность измельчения расплавленного металла состоит в дроблении струи расплава газом или водой при определённом давлении (распыление), либо ударами лопаток вращающегося диска (центробежное распыление), либо сливанием струи расплава в жидкую среду, например воду (грануляция).

Принципиально процесс распыления металлической струи потоком газа возможен по нескольким схемам. Распыление может осуществляться потоком газа, соосно обтекающим струю расплава, обтекающим потоком газа, направленным под некоторым углом к оси струи, и газовым потоком, направленным к оси струи под прямым углом.

Наиболее распространено распыление газовым потоком (рисунок 52), при котором на свободно истекающую струю металлического расплава направлен под углом 60º к её оси кольцевой газовый поток, создаваемый соплами, охваты-вающими струю металла.

В месте схождения всех струй газового потока про-исходит разрушение струи расплава в результате отрыва от неё отдельных капель.Механизм разрушения струи металла очень сложен и полностью ещё не изучен.

На размер и форму образующихся частиц влияют мощность и темпера-тура газового потока, диаметр струи, температура, поверхностное натяжение и вязкость расплава. Кроме того, большое влияние оказывает конструкция фор-суночного устройства.

Например, установлено, что размер образующихся частиц уменьшается с повышением скорости истечения газа – энергоносителя из форсунки с расширяющимся соплом или при повышении давления дутья в фор-суночных устройствах с сужающимся соплом.

При повышении температуры дутья возрастает кинетическая энергия га-зового потока, что способствует дроблению струи расплава на мелкие частицы.

Наиболее эффективно распыление при температуре газового потока, совпа-дающей с температурой расплава, так как вязкость и поверхностное натяжение при этом не претерпевают изменений в процессе дробления струи из-за отсут-ствия переохлаждения расплава.

Однако создать такие условия при распылении расплавов, имеющих высокую температуру плавления (1500 – 1700 ºС), очень сложно из-за трудностей нагрева газового дутья и значительного усложнения и удорожания распылительных установок.

На размер частиц, получаемого порошка, влияет и диаметр струи расплава.

Увеличение диаметра струи приводит к снижению количества мелких частиц в порошке, что связано с возрастанием массы расплава, поступающего в зону распыления в единицу времени.

На практике, для расплавов с температурой плавления до 1000 ºС диаметр струи выбирают в пределах 5 – 6 мм, с тем-пературой плавления до 1300 ºС – 6 – 8 мм и при более высокой температуре плавления – 8 – 9 мм.

При заливке в металлоприёмник расплав должен иметь температуру на 150 – 200 ºС выше температуры его плавления, что обеспечивает стабильное истечение струи, так как понижение температуры расплава в металлоприёмнике приводит к повышению его вязкости и поверхностного натяжения, в результате чего снижается выход мелких фракций порошка.

В современных установках распыления металлоприёмники выполняются с обогревом, позволяя поддержи-вать оптимальную температуру струи расплава.Распыление струи расплава водой широко применяют в промышленности.

Этот процесс отличается от распыления расплавов газом более высокой плотностью воды, что влияет на увеличение импульса и кинетической энергии потока воды. Высокая плотность воды обеспечивает также сохранение высоких скоростей энергоносителя на больших расстояниях от среза сопла, чем в случаях использования газовых потоков.

Это позволяет в широких пределах изменять взаимное расположение струй расплава и воды, облегчая конструирование устройств для распыления.

Кроме того, при контакте водяной струи с расплавом неизбежен процесс интенсивного парообразования как вокруг струи расплава, так и вокруг каждой распылённой частицы. По этой причине распыление струи расплава осуществляется фактически не водой, а перегретым сжатым паром, образующимся в зоне контакта поверхностей воды и расплава.

В установках с центробежным распылением струя металла разрушается ударами лопаток вращающегося диска (рисунок 53).

Образующийся порошок вместе с водой, подаваемой под определенным давлением и по специальной кольцевой трубке, создающей из воды форму во-ронки, внутри которой находится струя жидкого металла, поступает в приёмник.

Воронкообразное оформление водяного узла установки позволяет предохранить струю жидкого металла от преждевременного разрушения (грануляции) водой.

Величина частиц порошка зависит от числа ударов лопаток о струю, удельной подачи металла в камеру распыления и вязкости расплава. Изменяя число оборотов крыльчатки, которое может достигать 4000 об/мин, регулируют набор частиц в порошке по размерам.

Грануляция, как способ измельчения жидких металлов, издавна применяется для изготовления свинцовой дроби.

При грануляции струю расплава сливают в воду, получая грубые порошки с размером частиц 0,5 – 1,0 мм и выше.

Более мелкие фракции можно получать, если применять интенсивное размельчение струи расплава при помощи движущейся конвейерной ленты с последующим охлаждением капель металла в воде.

В любом из рассмотренных вариантов распыления порошок содержит обычно кислород в виде оксидов. Поэтому порошки, полученные распылением, подвергаются восстановительному отжигу, целью которого является не только восстановление оксидов, но улучшение технологических свойств порошка (прессуемость, спекаемость и т.д.).

В настоящее время все шире используются методы бесконтактного распыления с использованием мощных импульсов тока, когда через твердый (в виде проволоки) или жидкий проводник (распыляемый материал) пропускается мощный импульс тока, и проводник мгновенно нагревается и распыляется, или воздействием электромагнитных полей, когда при пропускании электрического тока по струе расплава распыление осуществляется в виде взрыва проволок.

Обработка металлов резанием

Производство порошков обработкой металлов резанием на практике используются очень редко. Порошки получают при станочной обработке ком-пактных металлов, подбирая такой режим резания, который обеспечивает обра-зование частиц, а не сливной стружки.

При этом образующиеся отходы в виде крупной стружки целесообразно использовать для дальнейшего измельчения в шаровых, вихревых и других аппаратах, а мелкую стружку и опилки с величиной частиц порошка около 1 мм можно использовать для изготовления изделий без дополнительного дробления.

В некоторых случаях применение этого метода для получения порошка является почти единственным. Прежде всего, это относится к тем металлам, которые очень активны по отношению к кислороду, особенно в состоянии высокой дисперсности. Например, по этому способу получают магниевый порошок.

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях