- Свойства аустенитных сталей

- Методы получения аустенита

- Применение сплавов

- Марки аустенитной стали

- Особенности термообработки

- Что такое аустенитная нержавеющая сталь: описание и особенности

- Описание и характеристики

- Сплавы, устойчивые к коррозии и перепадам температур

- Аустенит: класс стали и марки. Полный обзор

- Аустенитные сплавы

- Марки аустенитной стали

- Коррозионностойкие

- Жаропрочные

- Хладостойкие

- Маркировка

- Применение

- Аустенитная сталь: что это такое, марки, класс, свойства, применение

- Механические свойства аустенитных сталей

- Методы получения аустенитных углеродистых сталей

- Химические элементы и их влияние на аустенит

- Применение аустенитных сталей

- Марки аустенитной стали

- ГОСТ 5632-2014

- Особенности термообработки

- Аустенитные нержавеющие стали: структура и свойства

- Дельта-феррит в хромомолибденовой аустенитной стали

- Мартенсит в хромоникелевых аустенитных сталях

- Термическая обработка хромоникелевых аустенитных сталей

- Закалка аустенитных хромоникелевых сталей

- Стабилизирующий отжиг аустенитных хромоникелевых сталей

- Стойкость аустенитных хромоникелевых сталей к кислотам

Аустенитная сталь – одна из модификаций железа с высокой степенью легирования. Обладает гранецентрированной кристаллической решеткой. Она легко сохраняет свою структуру даже при очень низких температурах. Аустениты располагают высокими показателями прочности. Он устойчивы как высоким температурам и большим нагрузкам.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C).

Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала.

Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

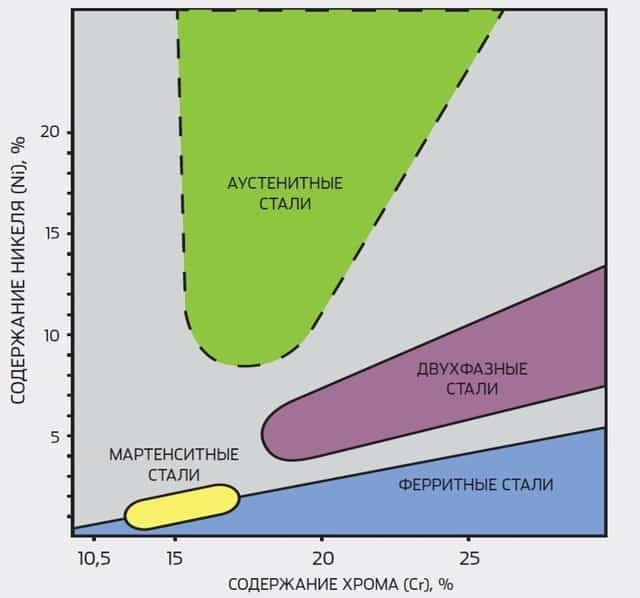

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

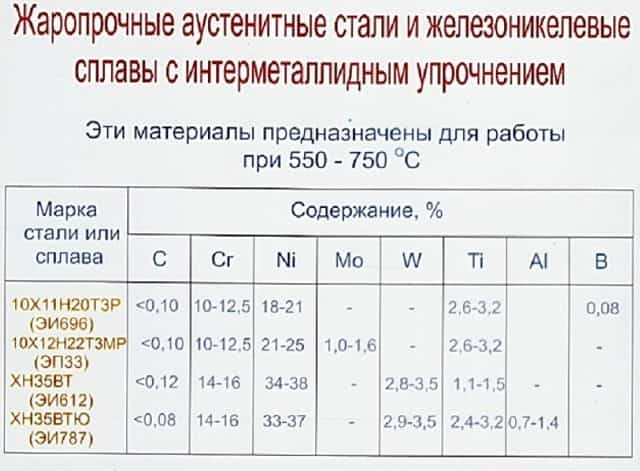

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля.

Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами.

Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C.

Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется.

В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл.

Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия.

После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

Для получения устойчивой аустенитной структуры в состав исходной модификации железа добавляются хром и никель. При этом важно соблюдать пропорции.

Процентное содержание никеля должно составлять не менее 20%, хрома – не более 19%. Эти химические вещества повышают устойчивость аустенита к высоким температурам и большим нагрузкам.

Также они увеличивают выделение карбидов. Материал становится коррозионностойким.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора.

Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла.

При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия.

Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб.

Во время этого процесса между крепежными элементами образуется шовное пространство.

При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала.

При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства.

Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности.

Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины.

Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Марки аустенитной стали

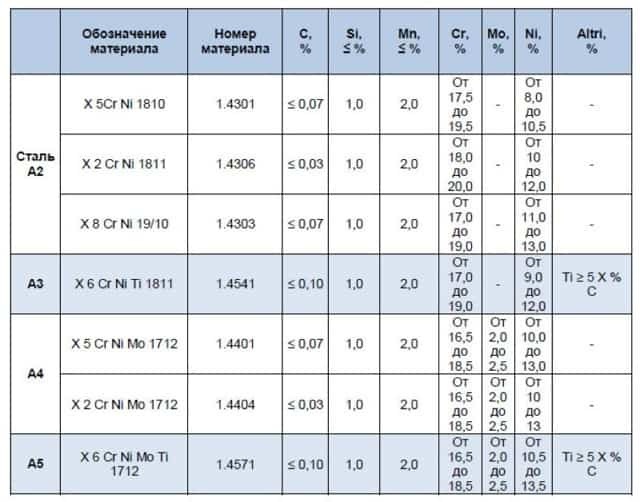

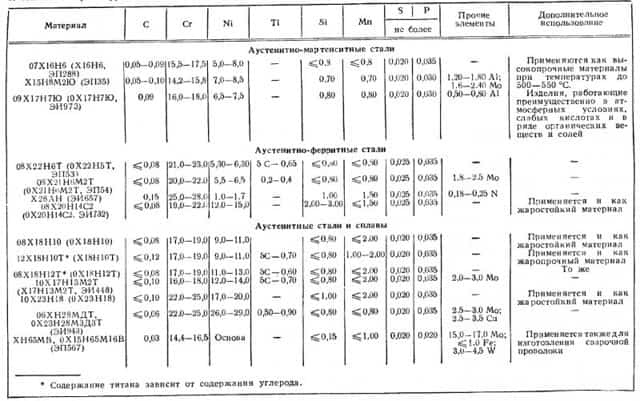

Регламент изготовления аустенита определен в ГОСТ 5632-2014. В нем указываются следующие марки сталей аустенитного класса:

- 12Х18Н9Т;

- 08Х18Н10Т;

- 12Х18Н10Т;

- 12Х18Н9;

- 17Х18Н9;

- 08Х18Н10;

- 03Х18Н11.

Эти наименования показывают процентное содержание хрома, углерода и никеля в аустените. Например, 12Х18Н9 означает, что в железной модификации номинальное содержание хрома составляет 18%, никеля – 10%, углерода – 0,12%. Также на маркировке может присутствовать буква “T”. Она означает, что в сплаве содержится небольшое количество титана.

Марки аустенитной стали позволяют определить основные свойства материала. Процентное содержание никеля и хрома описывает жаропрочность и устойчивость аустенита к появлению ржавчины. С помощью концентрации углерода можно рассчитать время и температурный интервал, при котором на железном сплаве появляется межкристаллическая коррозия.

Особенности термообработки

Аустенитные нержавеющие стали относятся к категории труднообрабатываемых материалов. Для улучшения основных свойств аустенита и модификации его структуры используются следующие методы:

- Отжиг. Металлическое изделие нагревается до 1200 °C в течение 2–3 часов. После этого металл охлаждается либо в масляной жидкости или воде, либо на открытом воздухе. Отжиг позволяет снизить твердость железного сплава и увеличить его гибкость.

- Двойная закалка. Твердый раствор аустенитной стали нормализуют при температуре 1200 °C. Затем железный сплав повторно закаляется до температуры 1000 °C. Во время процесса термообработки увеличиваются пластичность аустенита и его устойчивость к высоким температурам. Увеличить эффект можно при помощи старения стали перед ее эксплуатацией.

В производственных масштабах для механической обработки аустенитных сталей используются специальные механические станки. Обработку железных сплавов следует проводить на мощном оборудовании. В противном случае материал может деформироваться или образовать длинную стружку, что обусловлено высокими показателями вязкости.

Что такое аустенитная нержавеющая сталь: описание и особенности

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%).

Проводится термическая обработка (отпуск, закалка, отжиг).

Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость.

В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить.

Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Аустенит: класс стали и марки. Полный обзор

Требуемые свойства металла закладываются не только в процессе выплавки, но и термической обработкой — нагревом и охлаждением, вызывающей необратимые структурно – фазовые изменения, влияющие на качество.

Процесс нагрева стали до 1050 — 1100 С, кратковременное (10 мин) выдерживание при этой температуре и последующее быстрое охлаждение называется аустенизацией.

Аустенит, особенности строения, разновидности

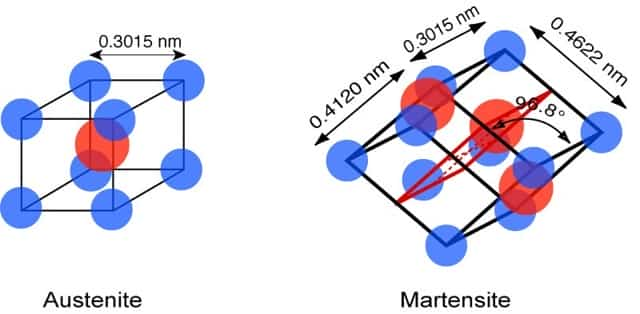

Аустенит – образование, полученное в твердом растворе внедрения углерода в Y- железо (высокотемпературная модификация железа) с гранецентрированной кубической решеткой (ГЦК). Именно расположение атомов в кристаллической решетке определяет характеристики стали – стойкость при низких и высоких температурах, отсутствие магнитных свойств, химическую инертность, прочность.

Благодаря различным превращениям аустенитной структуры стали существуют следующие ее виды:

- Феррит – твердый раствор углерода в объемноцентрированной кубической решетке (ОЦК)-железа.

- Охлаждение аустенита до 730 °C приводит эвтектоидную смесь двух фаз — феррита и цементита в перлит.

- Резкое снижение температуры формирует мартенсит.

Изменения в кристаллической решетке предусматриваются заранее, решающие факторы процесса – время выдержки, запрограммированные температуры нагрева и охлаждения.

Аустенитные сплавы

Аустенитная сталь – модификация железа с высокой степенью легирования основными компонентами – хромом и никелем.

Хром – содержание от 13% до 19% способствует покрытию поверхности сплава оксидной пленкой, исключающей коррозию.

Никель – элемент, концентрация которого в 9-12% стабилизирует в железе аустенит. Повышается прочность и пластичность стали.

Дополнительные химические добавки бывают двух видов:

- Ферритизаторы

- Кремний и марганец повышают прочность структуры аустенита.

- Титан и ниобий добавляют в хладостойкие сплавы.

- Аустенизаторы

- Углерод – в его задачу входит образование карбидов, придающих повышенную прочность. Максимальное количество в составе – 10%.

- Азот – заменяет углерода при требовании к будущему изделию стойкости в отношении химического и электрического воздействия.

- Бор – способствует увеличению пластичности.

Для легирования подбирают добавки, соответствующие эксплуатационному назначению и влияющие на физические, химические, технологические свойства сплава.

Марки аустенитной стали

В результате комбинаций и пропорций легирующих примесей получены марки сталей с ярко выраженными характеристиками, позволяющими выделить три основные группы.

Коррозионностойкие

- К ним относятся: 08Х18Н10 (хром и никель), 07Х21Г7АН5 (с включением марганца), 03Х16Н16ЬЗ (с добавкой молибдена), 15Х18Н12С4Т10 (увеличенное содержание кремния).

- Хромоникелевые нержавеющие стали отличаются высокой пластичностью при горячей и холодной деформациях.

- Низкий процент содержания углерода в структуре обеспечивает свойство сопротивляться коррозии при нагревании, а содержание хрома 13% и выше укрепляет эту особенность в слабоагрессивных средах, более 17% – проявляет стойкость в таких агрессивных средах, как 50%-азотная кислота.

Жаропрочные

В этой группе представлены: 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР.

Содержание хрома в сплаве более 12% образует прочную пленку оксида, обеспечивающую окалино- и жаростойкость, сопротивляемость воздействию высоких температур (до 1100 °C). Структура сталей укрепляется легированием ванадия или молибдена, вольфрама и т.п.

Сплавы с такой характеристикой востребованы при изготовлении турбин самолетов, деталей двигателей внутреннего сгорания машин, при контактах изделий с раскаленными предметами, паром, огнем и пр.

Хладостойкие

Характерные представители: 03Х20Н16АГ6 и 07Х13Н4АГ20.

Эффект создается за счет повышенного содержания никеля 25% и 17-19% хрома, придающих сплавам высокую вязкость и пластичность, повышенную стойкость к коррозии. Сплавы незаменимы в процессах, проходящих в криогенном режиме.

Данные свойства сохраняются при резком снижении температуры, но в условиях комнатной температуры характеристики способны измениться в худшую сторону.

Применение хладостойких сплавов ограничено из-за высокой стоимости входящего в состав никеля.

Маркировка

Сочетание букв и цифр, характеризующих сплав, обусловлено нормами ГОСТ 5632-2014.

На первом месте стоит цифра – указание в процентах долей углерода. Потом обозначение добавок с процентным содержанием в составе.

Примечание: небольшие примеси не отображаются в маркировке, но обязательно перечисляются в техническом паспорте сплава.

Пример: 15Х18Н12С4Т10 – 0,15% углерода, хром 18%,никель 12%, кремний 4%, титан10%

Применение

Изделия из нержавеющей стали аустенитного класса используются в механизмах, работающих в агрессивных средах, а также в сложных температурных условиях.

Поставляются в виде полуфабрикатов:

- Листов толщиной от 4 до 50 мм.

- Поковок – изделий заданной формы, которые используются в качестве заготовок для производства широкого спектра продукции.

Требования к данному классу сталей оговариваются в нескольких нормативных документах:

- ГОСТ 5632 – общие требования.

- ГОСТ 5949 – требования к механическим свойствам.

- ГОСТ 7350, 5582, 4986 определяют перечень марок листового проката.

- ГОСТ 18143 – требования к объёмным профилям (пруток, проволока).

- ГОСТ 11068, 9940, 9941 содержат технические условия производства нержавеющих труб.

Аустенитные сплавы обеспечивают широкие возможности для организации сложных технологический процессов в нефтяной и химической промышленности, космической отрасли, самолетостроении, медицине, радио- и электротехнике.

Аустенитная сталь: что это такое, марки, класс, свойства, применение

29Янв

Содержание статьи:

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки.

И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения.

В статье расскажем про то, какие нержавеющие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность этого состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

- ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

- ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани. А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «сталь аустенитного класса » по простому, то это особенная структура нержавеющего металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства.

Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки).

Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Эта модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде.

Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве.

Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию.

Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси.

В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

- Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита. Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных нержавеющих сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

- Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден. Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

- Аустенитные жаропрочные стали. У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

- Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь аустенитного класса с повышенной концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

- Феррит, если нагреть состав до сверхвысоких температур.

- Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности. Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

- Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов. Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

- Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов. Со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). И состоит частично из цементита, на вторую часть из феррита.

Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества.

После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества аустенитная нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается.

За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки.

Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

- устойчивость к коррозии;

- прочность;

- жаростойкость;

- увеличенное выделение карбидов.

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

- Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

- Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

- Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

- Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

- Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

- Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

- Титан и ниобий. Применяют при изготовлении хладостойких расплавов.

Применение аустенитных сталей

Наиболее частое использование:

- Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

- Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

- Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

- Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионностойкой стали аустенитного класса. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

- Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

- Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

- Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы.

Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов.

Посмотрим на простом примере. 06Х18Н11, в этой марке:

- 0,06% углерода;

- 18% хлора;

- 11% никеля.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

- Отжиг. Этот процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

- Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Если требуется дополнительная консультация от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. А в завершении темы посмотрим видео:

Аустенитные нержавеющие стали: структура и свойства

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали).

При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита.

Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения.

Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения.

Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

- Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

- Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

- Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор.

Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые.

В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.