- Конструкция токарного резца

- Геометрия резца

- Классификация резцов для токарной обработки

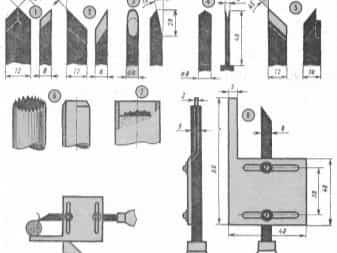

- Прямые проходные резцы

- Отогнутые проходные резцы

- Упорные проходные резцы

- Отогнутые подрезные резцы

- Отрезные резцы

- Резьбонарезные резцы для внешней резьбы

- Резьбонарезные резцы для внутренней резьбы

- Расточные резцы для глухих отверстий

- Расточные резцы для сквозных отверстий

- Сборные резцы

- Правила заточки резцов по металлу для токарного станка

- Все, что нужно знать о резцах для токарных станков

- Рейтинг лучших токарных резцов на 2022 год

- Строение

- Углы

- Классификации

- Материалы

- Классификация резцов для токарного станка по металлу — виды, назначение

- Конструкция токарного резца

- Классификация резцов для токарной обработки

- Виды токарных резцов по металлу

- Сборные резцы для токарных станков

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

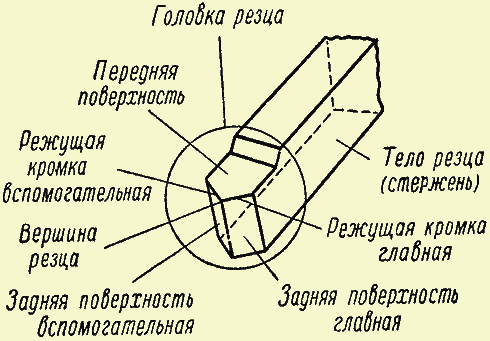

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

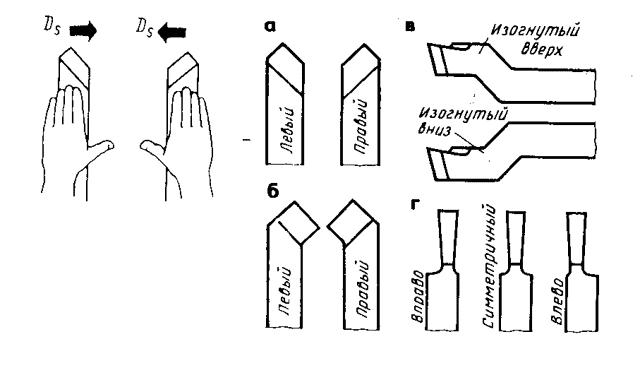

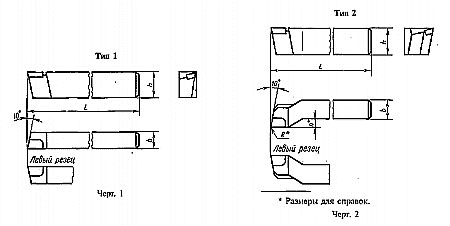

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные резцы

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные резцы

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

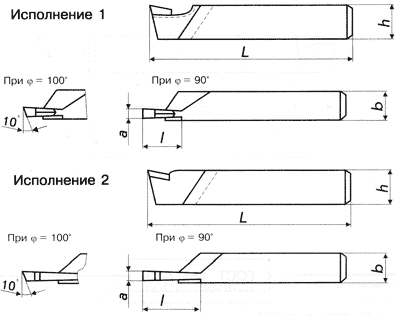

Упорные проходные резцы

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные резцы

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

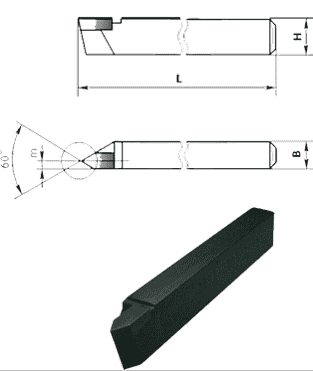

Отрезные резцы

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные резцы для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

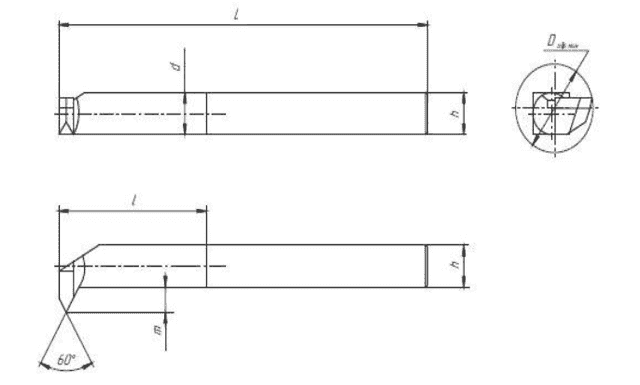

Резьбонарезные резцы для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные резцы для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки.

Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ.

Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии.

Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки.

Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Статья составлена на основе информации: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Все, что нужно знать о резцах для токарных станков

Профессионалы знают о резцах для токарных станков все, а вот несведущим несложно потеряться в многообразии видов, форм и производителей инструментария. И тем более сложно подступиться им к теме создания резцов собственноручно. А ведь еще есть правила заточки и установки. Стоит этому уделить внимание.

Что такое токарный резец – это элемент, предполагающий державку и рабочую головку. Первая помогает фиксировать резец на станке, а вторая – работать с заготовкой.

Сечение державки может быть квадратным и прямоугольным.

Рабочая часть включает несколько смежных плоскостей и режущие кромки, а угол заточки связан с характеристиками материала, который обрабатывается в данный момент, и с самим видом обработки.

Немного о рабочей головке: она может быть цельной либо с пластинами, что с ней сварены (либо припаяны).

А еще сегодня существуют резцы для токарного станка, которые орудуют со сменными пластинами, что очень удобно. Резцы с цельными элементами встречаются реже, а вот со сварными/спаянными – куда чаще.

Их делают из быстрорежущей стали либо из твердого сплава с танталом, титаном или вольфрамом.

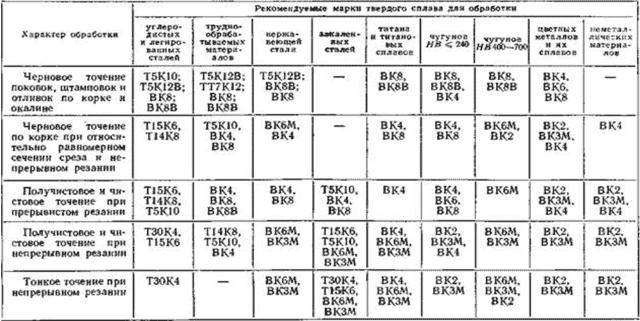

Деталь может использоваться, чтобы обрабатывать стальные, чугунные, цветметалловые изделия, а также материалов неметаллического типа.

Как уже отмечалось, токарные резцы со сменой пластин – удобная для профессионала вещь. Пластина на головке может держаться механически, винтами либо специальными прижимами. И далее ею очень комфортно пользоваться. Особенно если выполнена пластина из минеральной керамики (хоть и стоимость отрезной детали в таком случае резко «подпрыгнет»).

Рабочая же часть токарного резца бывает твердосплавной, бывает – из быстрорежущей стали, либо из углеродистой высококачественной стали. Видов же резцов очень много, это большая и сложная классификация.

Резцы различаются функциональностью, конструктивной нюансировкой и прочими параметрами.

Здесь речь идет о материалах, с которым работает резец.

- По дереву. В маркетах их можно найти в комплектах с кольцами, гребенками, рейерами, крючками, мейселями. Резцы и механизмы вращения скрепляются.

- По металлу. Когда нужно приварить или припаять пластину, вот тогда и говорят об оптимальном выборе для резцов. Твердые сплавы и быстрорежущие используются в таком случае чаще. Установка таких резцов возможна не только на токарные станки, но и на долбежные, строгальные, спецназначения и другие.

Эта классификация невелика, здесь выбор не будет трудным.

Это цельные резцы, в которых стержень и головка сочленены одной системой. Или это инструмент с приварными пластинами, они очень прочно соединены с головкой. Если спайка пластин осуществлялась без технической точности, на рабочей поверхности впоследствии могут образоваться трещины. Используют такие резцы широко, потому что они подходят самым разным станками.

Резцы же с механическим креплением пластин считаются одним из удобных вариантов для металлических пластин. Это касается и сборных, и регулировочных разновидностей, и державочных.

Здесь резцы делят на чистовые и получистовые. У чистовых подача невысока по скорости, с болванки снимают материал с малой толщиной. Чаще всего такие инструменты представлены проходным резцом. Получистовые очень похожи на предыдущий вариант, но они по характеристикам слабее чистовых. Но использоваться они могут для тех же задач.

Тангенциальные резцы – инструмент, который устанавливается по определенному углу, причем, любому, за исключением прямого. Измеряется это относительно оси поверхности, которая проходит операцию. И отличается инструмент сложной схемой крепежа для внутреннего точения.

Радиальный резец отличает фиксация исключительно прямого угла по поверхности, которая проходит обработку. Для промышленных целей популярный вариант. И есть у радиальной разновидности большой плюс – это упрощенная крепежная система.

Тут все еще проще: левыми резцами называют инструменты с правой частью резки, именно к ней повернут обрабатываемый металл. У правых же резцов слева находится часть резки, на нее повернута металлоповерхность для обработки.

А эта характеристика презентует 4 вида резцов. Отогнутые отличаются особой выгнутой линией, свойственной чертой для оси проекции именно верхнего положения. А боковая локализация обеспечивает прямоположение линий. Прямые резцы – те, ось проекция которых сохраняет ровную линии, причем сверху и сбоку.

У оттянутых резцов головочная часть и стержень разные по размеру, головка будет поменьше. На резцовой оси ее крепят. Детали свойственно некоторое смещение касательно оси резцов, в любую сторону. Ну а выгнутые резцы при верхней локализации связаны с проекционной осью ровной линией, боковая же проекция – с выгнутой линией.

И здесь немало разновидностей.

- Подрезные. Если это станок с поперечной подачей заготовок, инструмент легко соединяется с оборудованием. Это или края разных поверхностей, или же ступенчатые элементы.

- Проходные. Функциональны для металлообработки с оборудованием поперечной и продольной подачи. Это актуально, если подрезка относится к торцам, к цилиндрическим и конусовидным заготовкам.

- Расточные. Нужны для сквозных, а также глухих отверстий, для углублений и выемок.

- Круглые. Здесь форма определила название.

- Резьбовые. Формируют резьбу внешнюю и внутреннюю, с трапециевидным сечением, а также круглым и прямоугольным. Сами изделия могут быть ровные, круглые, а также выпуклые.

А еще резцы бывают ровные (прямоугольные грани у них сохраняются), выгнутые (отличаются только по форме, незначительно), фасонные (совмещаются с фасонными формами сложных конструкций).

Уже отмечалось, что резцы делают из самых разных материалов. Например, из твердых. Это вольфрамовые инструменты, которые могут обрабатывать цветные металлы и разные сплавы. Хороши для заготовок из чугуна, неметаллов.

Еще существуют титановольфрамовые резцы, способные работать с любыми металлами.

А тантало-вольфрамо-титановые резцы нужны там, где задача – обработка трудных металлов, например, ковочных и жаростойких, то есть тех, которые так просто не берутся.

Если резцы делают из материалов быстрой резки, то они могут быть с норма-эффективностью и с повышенной эффективностью. А вот те инструменты, что выполнены из углеродистого материала, считаются, и вполне справедливо, наиболее качественными.

Используются также и алмазные резцы: они хорошо обрабатывают цветные металлы, а еще пластик, каучук, эбонит, фибру. А вот по черному металлу они почти не работают, потому что в их отношении алмазные резцы считаются очень хрупкими. «Свежими» конкурентами алмазным элементам считаются эльборовые.

Среди основных производителей и российские компании тоже. Например, INIGS, он делает отличные расточные сквозные детали по хорошей цене. А также среди отечественных брендов в лидерах «Канашский ИЗ», популярный продукт которого – проходной прямой. Из импортных компаний большое доверие вызывают чешские производители.

А также популярны наборы, например, комплект инструментов по дереву. Из популярных товаров – «Энкор», а также «Металлмастер», Proma, Proxxon. Впрочем, ориентироваться нужно не только на бренды, цену и страну производства.

Резец подбирают зависимо от того, что за деталь предстоит обрабатывать, от материала детали, от формы и желаемой чистоты поверхности. Например, запрос есть на цилиндрическую деталь без внутреннего отверстия, значит, резец потребуется проходной отогнутый, проходной прямой либо упорный.

Что еще учесть при выборе:

- материал изготовления (нержавеющая сталь или твердые сплавы, например);

- наличие/отсутствие комплекта (зачастую выгоднее покупать именно наборы);

- возможность использования универсального инструмента, такой резец еще могут называть сборным, так как в нем к державке могут крепиться разные пластины, а потому и обрабатывать можно разные заготовки под разными же углами.

Очень часто профессионалы сталкиваются с трудностями в выборе инструмента «под себя». Он, действительно, должен быть удобен в работе, а еще и, желательно, стоить недорого. И мысль сделать самодельный резец – не такая уж авантюра.

Допустим, речь идет об изготовлении токарного резца по дереву. Именно такие инструменты делают самостоятельно чаще.

Любая разновидность стамески предполагает следование такой схеме.

-

По чертежам либо фото выпиливается стальная заготовка нужной формы – это делается на токарном станке согласно заданных размеров.

-

Осуществляется первичная заточка будущего резца.

-

Металлическую деталь надо закалить, чтобы резец смог обрабатывать разные виды древесины. Сначала металл нагревается до предельной температуры, потом его опускают в машинное масло, и там он должен полностью остыть. А можно выдержать и просто при комнатной температуре.

-

Далее следует финишная заточка.

-

Режущая часть резца насаживается на деревянную ручку инструмента.

В этом процессе самым ответственным моментом будет первичная заточка. Резцы очень разные, их делают из напильника, например, но суть именно в предназначении инструмента, оно влияет на итог.

Например, чтобы сделать резец с полукруглым режущим краем, на заготовке отмечают контур, по нему удаляют все лишнее и делают заточку оконечника нужного радиуса.

Режущий край подтачивать надо аккуратно, чтобы тот вышел ровным.

Пример того, как выполнить своими руками резец-рейер.

-

Из напильника выковывается заготовка по размерам.

-

Плоская заготовка кладется на полукруглую обжимку, которая стоит в наковальном отверстии, сверху фиксируется полукруглая гладилка, по ней ударяют молотом. Так делают, чтобы полотно вокруг продольной оси было загнуто. Вместо гладилки используется стальной прут.

-

До момента закаливания «черновик» обтачивается под углом в 45 градусов. После закаливания сделать то же уже будет сложнее, потому важно не упустить момент.

-

Потом заготовка закаливается, ей нужно дать остыть.

-

Полотно отправляется в печку, чтобы нагреться до 200 градусов. Через 20 минут его достают и оставляют просто на воздухе, пока не остынет.

-

Наружная и внутренняя поверхности обрабатываются, обязательно выравниваются все деформации.

-

Режущую кромку надо заточить, сначала выровняв ее перпендикулярно продольной оси.

-

Осталось только насадить ручку – рейер своими руками готов.

Лезвие у рейера, кстати, может быть прямым или скошенным, фигурным в зависимости от целей использования инструмента, широты его действий.

Заточка резцов – момент более чем ответственный. Без нее не получится поддерживать рабочую часть в оптимальном состоянии, в форме и с нужным углом. Не надо затачивать только резец в виде одноразовой твердосплавной пластины.

Если говорить о промпредприятиях, там резцы затачивают на специальном станке. В домашних условиях приходится проявлять изобретательность. Например, могут для этого использоваться химреактивы или точильные круги.

На токарном станке нередко устанавливают абразивный круг – он довольно качественно может заточить резцы, доведя инструмент до нужной геометрии.

Если решено выбрать именно точильный круг, надо ориентироваться на материал основы. Например, затачивая правильно твердосплавный резец, круг будет зеленым, карборундовым. Если заточке подвергается деталь из качественной углеродистой стали или быстрорежущей стали, круг надо выбрать корундовый.

Заточка проводится с охлаждением и без него, и первый вариант для многих мастеров куда предпочтительнее. Холодная вода будет подаваться на участок, где резец и вступает в контакт с точильным кругом. Если же охлаждение исключается, то после процедуры резко охлаждать инструмент недопустимо, режущая часть рискует просто растрескаться.

Затачивание также предполагает образцовую поэтапность: сначала на круге обрабатывается задняя поверхность основы, потом – задняя вспомогательная, и только на финише – передняя. Завершит работу затачивание резцовой вершины, с учетом необходимого радиуса закругления.

Непосредственно в момент затачивания элемент следует медленно передвигать по кругу (именно медленно, спешка часто срывает операцию), не слишком-то прижимая его. Это важно для организации равномерной изнашиваемости и формирования предельно ровной режущей кромки.

Безукоризненная фиксация элемента на резцедержателе – это последующий правильный ход точения. Если установить инструмент неверно, станок просто вскорости износит режущую кромку. До начала установки необходимо очистить опоры держателя.

По сути, правило No 1 – вершина резца должна пребывать на уровне линии центров токарного станка (это и означает выставить по центру).

Если установить ниже линии, деталь просто вытолкнется из центра при набегании, если выше – будет недопустимым нагрев и износ будет скор.

Что еще важно знать про установку:

- если он будет закреплен в спецдержателе не меньше чем на два болта, это уже дает гарантию правильной установки;

- закрепленный резец подводится к центру задней либо передней бабки, проходит высотную регулировку, под него стелется не больше трех подкладок;

- к слову, подкладки подготавливаются комплексно, им альтернативы нет;

- подкладки кладутся на опору держателя резца с контролем вылета последнего (не больше 1,5 стержневой высоты), иначе работать станок будет с вибрацией;

- потом регулировать глубину резца можно пробными стружками или лимбом подачи поперек;

- если берется первый метод, резец подводится плотно до касания к элементу вращения, затем он идет вправо, а потом глубина резки определена интуитивно;

- если с диаметром заточки промахнулись, нужно все повторить с необходимой глубиной резки, пока не получится нужное.

Кстати, перед тем как установить резец в держатель, следует знать, что в нем могут закрепляться одновременно 4 элемента. Меньше двух болтов на крепление не предусмотрено.

Для нарезания металла, для резьбы деревянных поверхностей резцы практически незаменимы. Можно искать нужный элемент в единственном числе, можно приобретать многорезцовые наборы для станков с ЧПУ, а некоторые элементы дешевле обойдутся в самостоятельном изготовлении. Главное – точно знать функциональность инструмента и понимать технологию работы с ним.

Рейтинг лучших токарных резцов на 2022 год

Токарные резцы – инструмент, обеспечивающий обработку деталей из разных материалов, любых форм. Анализируя рейтинг лучших токарных резцов на 2022 год, можно выбрать подходящий вариант к любому типу оборудования, уровню профессионализма мастера.

Строение

Состоит из двух главных составляющих:

- Рабочая головка – затачиваются под разными углами.

- Державка (тело) – фиксируется в резцедержателе.

Основную часть работы выполняет главная режущая кромка. Поверхности рабочей части: передняя, две задние.

Углы

Располагаются в главной секущей плоскости, перпендикулярной главной режущей кромке, основной плоскости.

Выделяют четыре основных угла:

- Заострения.

- Резания.

- Передний.

- Главный задний.

Обозначаются греческими буквами (альфа, бета, гамма).

Классификации

Существуют классификации по конструкции, способу изготовления, сечению стержня, обработки, установки.

По конструкции выделяют:

- прямые – составляющие расположены на одной оси, на двух параллельных;

- изогнутые – изогнутая форма державки;

- оттянутые – шириной рабочей головки больше ширины державки;

- отогнутые – рабочая головка отогнута от оси.

По способу изготовления:

- несъемные (приваренные) – самые распространенные;

- цельные;

- сборные (универсальные) – съемные пластины закрепляются винтами (прижимами), выполняют разные функции.

По типу обработки заготовки:

- отрезные – торцевание, разрезание заготовок;

- проходные – обработка наружных поверхностей конических, цилиндрических форм;

- расточные – есть проходные и упорные, выполняют растачивание сквозных, глухих отверстий;

- прорезные (канавочные) – наружные, внутренние канавки цилиндрических изделий, разрезка под прямым углом;

- фасонные – обтачивание фасонных поверхностей, формирование фасонных канавок, выступов;

- резьбовые – оснащение внутренней, наружной резьбой;

- фасочные – снятие фасок (обработка кромок);

- галтельные – обработка желобков, выемок.

По сечению: квадратные, прямоугольные, круглые.

По установке: радиальные (перпендикулярно к обрабатываемой площади), тангенциальные (автоматы, полуавтоматы – касательное расположение).

Материалы

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

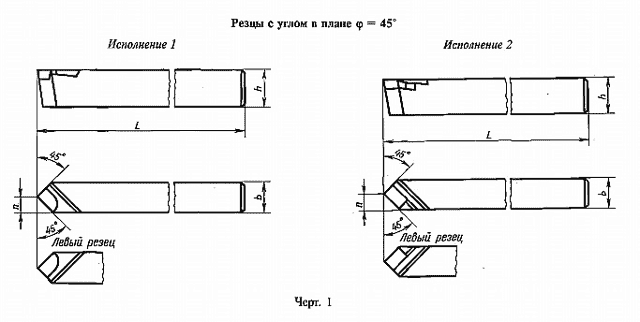

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

- Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

- Проходные упорные отогнутые резцы

- Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

- 16х10;

- 20х12;

- 25х16;

- 32х20;

- 40х25.

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезные резцы

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом.

С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто.

Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Резцы для нарезания внутренней резьбы

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

- 16х16х150;

- 20х20х200;

- 25х25х300.

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.