- От кельтов до современности. Как производится сталь

- Немного истории

- Производственный процесс

- Разновидности и применение

- Сталь сегодня. Крупнейшие российские производители

- Интересные факты

- Как и из чего получают сталь | Полезные статьи о металлопрокате

- Из чего делают сталь?

- Как влияют полезные и вредные примеси на свойства стали?

- Почему сталь сравнивают с чугуном?

- Плюсы и минусы стали

- Способы производства

- Мартеновские печи

- Кислородно-конвертерный метод

- Электродуговой способ

- Как получают сталь?

- Расплавление шихты железных руд и нагрев ванны жидкого металла

- Кипение ванны металла

- Раскисление стали

- Как классифицируют сталь?

- Углеродистые стали

- Легированные

- Спокойные, полуспокойные и кипящие

- Строительные

- Инструментальные

- Конструкционные

- Стали специального назначения

- Страны лидеры черной металлургии мира

- Развитие чёрной металлургии в мире

- Главные страны в добыче железной руды

- Динамика производства стали по годам в Российской Империи, СССР и России

Сталь — ковкий сплав углерода (не более 2,1 %) и железа (около 99 %) с иными легирующими компонентами. Механические свойства металла меняются в зависимости от примесей. Они определяют особенности применения стали в промышленности.

На ее производство приходится существенная доля в черной металлургии. Сталь нередко сравнивают с чугуном. Но у последнего доля углерода превышает 2,1 %. Самое часто используемое сырье — металлоизделия и чугун.

При получении стали применяют следующие методы:

- конвертерный (Томасовский, Бессемеровский);

- кислородно-конвертерный;

- Сименса-Мартена;

- электротермический или электродуговой;

- тигельный.

Рассмотрим все технологии выплавки стали, чтобы сравнить их преимущества и недостатки, особенности.

Мартеновский метод

Сталеплавильное производство основано на эксплуатации печей. Сырье нагревается до +2000 градусов. Процесс требует применения лома и руд для выделения кислорода. Он ведет к выгоранию лишнего углерода. Производство стали в отражательных печах характеризуется подачей температуры на шихту, то есть на сырье. Выделим особенности метода:

- система позволяет подавать тепло и эффективно отводить продукты горения;

- температура повышается и удерживается за счет попеременной (справа или слева) подачи топлива в камеру сгорания;

- при загрузке сырья в камере оказывается высокий процент кислорода;

- выплавка занимает 7-15 часов.

На финальной стадии выплавки из чугунной шихты сливают шлаки и добавляют раскислитель. Конструкции мартеновских печей позволяют получать легированные и другие качественные стали. Регулировка свойств сплава выполняется за счет внесения железа в разных пропорциях.

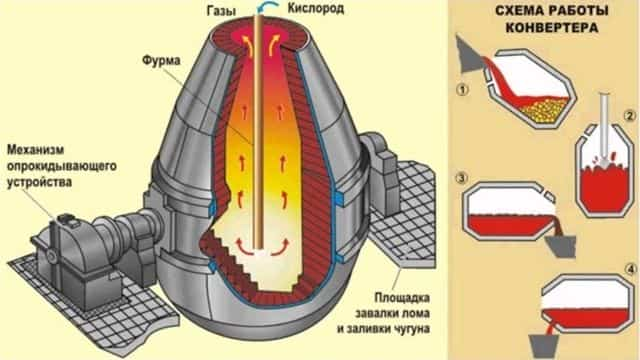

Кислородно-конвертерное производство (с продувкой кислорода сверху и снизу)

Этот способ называют универсальным — наиболее популярным. На него приходится до 65 % мирового объема выплавки стали. Технология предполагает продувку чугуна в конвертерном оборудовании через подачу чистого кислорода, то есть:

- заливка чугуна осуществляется при температуре +1400 градусов Цельсия;

- при подаче значительного объема кислорода происходит окисление — в результате вся шихта расплавляется;

- после удаления углеродистых излишков продувка (на нее уходит до 20 минут) прекращается;

- для повышения свойств добавляются легирующие элементы;

- время плавки — не более 40-60 минут.

Готовый материал застывает в форме плит или блюма. Технологию выбирают для изготовления низкоуглеродистых, легированных, углеродистых сталей. Производительность конвертерного оборудования достигает 1,5 млн тонн.

Оно представляет собой стальной сосуд вместимостью до 350 тонн. Конвертер имеет горловину для загрузки сырья. Через нее в завершении выплавки удаляются отработанные газы. Изнутри оборудование часто выкладывают специальным огнеупорным кирпичом.

Со схемой выплавки стали можно ознакомиться ниже.

Конвертерные методы

Конвертерный способ получения стали с помощью донной продувки имеет уникальные особенности. Он состоит в том, что после заливки чугуна в специальный аппарат его продувают воздухом с нижней части.

В итоге происходит окисление, выделяется тепло, сталь нагревается до 1 600 градусов Цельсия.

Конвертерным методом металл получают в аппаратах с разной футеровкой, то есть облицовкой внутренней поверхности.

Томасовский способ выплавки стали

Метод предложил в 1878 году С.Томас для оперативной переработки чугуна с содержанием фосфора 2 %. Конвертер Томаса имеет смоло-доломитовую футеровку. Для производства стали в стальной сосуд заливают чугун и продувают снизу при 1 200 градусах Цельсия. Происходит окисление марганца, углерода. Продувка завершается после снижения уровня фосфора до 0,05 %. Время плавки — 20-25 минут.

Томасовские сплавы содержат мало углерода, поэтому часто применяются для изготовления проволоки, технического и кровельного железа.

Бессемеровский процесс

Этот способ был разработан в 1856 году Г.Бессемером в Англии. Конвертер имеет футеровку из кирпича и обеспечивает переработку чугуна с малым содержанием серы.

В аппарат заливают сырье, которое продувается воздухом при 1 300 градусах Цельсия. Образуется кислый шлак, процесс завершается. Жидкая сталь переливается в ковш, раскисляется. Серу и фосфор не удаляют.

Все реакции в печи проходят сравнительно быстро — за 15-20 минут.

В готовом продукте нередко превышен процент монооксида железа, что относится к недостаткам способа. Из-за примесей понижается качество металла.

Оба конвертерных метода имеют и общий недостаток — чрезмерное содержание азота в полученной стали. Она не обладает должными показателями прочности и быстро «старится», теряет полезные свойства. Поэтому описанные методы были вытеснены кислородно-конвертерным из-за плохого качества готового продукта.

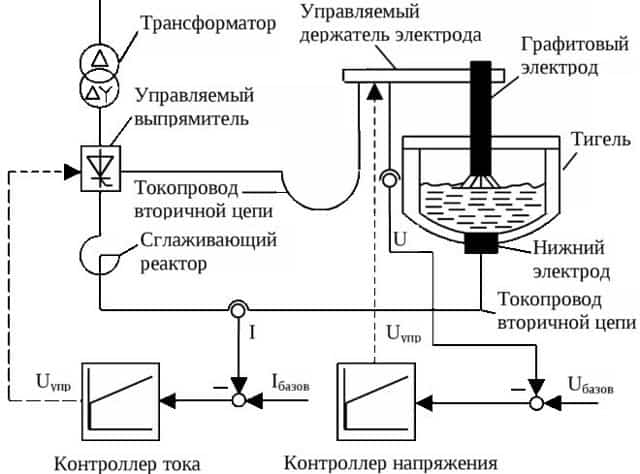

Электротермическое производство стали

Электротермическое получение сталей называют высокозатратным в финансовом плане, но вполне эффективным. Эта методика призвана обеспечить сверхточный контроль качества путем регулировки химсостава, процесса окисления. Электротермическая технология позволяет минимизировать концентрацию вредных элементов в итоговом продукте.

Суть метода в преобразовании электроэнергии в тепловую. Она осуществляется в специальных дуговых печах со сферическим днищем. Внутренняя поверхность оборудования облицовывается металлом.

Устройство функционирует лишь при подключении к трехфазной сети. Между электродом и металлом, подвергающимся плавке, возникает дуга. Она служит источником мощного притока тепла.

Выделим и другие особенности технологии:

- температурный режим 1650-2000 градусов — гарантия высокоэффективной плавки проблемных шлаков;

- большая вместимость электродуговых печей — 3,5-400 тонн сырья;

- использование железной руды и скрапа (стальной лом) в качестве шихты;

- возможность выплавки высококачественных коррозионностойких, жаропрочных, строительных высоколегированных сталей с оптимальным содержанием вольфрама, молибдена, ванадия.

Применение дуговых плавильных печей в металлургической отрасли обусловлено их высокими эксплуатационными свойствами, конструктивными особенностями. Корпус имеет цилиндрическую форму. Дуговая печь функционирует на трех электродах из графитизированной массы, зафиксированных в специальных держателях. К последним и подводится ток.

Тигельная плавка: особенности технологии

Индукционные тигельные плавильные печи позволяют производить жаропрочные и устойчивые к коррозии марки стали. Вместимость оборудования достигает 30-60 тонн. Оно включает следующие конструктивные элементы:

- огнеупорный тигель — находится внутри водоохлаждаемого индуктора;

- генератор высокой частоты, от которого идет переменный ток.

Под электромагнитным воздействием при плавке металл в жидком виде активно циркулирует. Химические реакции в результате ускоряются. Процесс получения однородного металла с внедрением тигельной технологии — быстрый и высокоэффективный. Выплавка занимает 10-15 минут.

В индукционных печах успешно получают легированные стали из стального лома и руды, ферросплавов с высоким содержанием марганца, титана, алюминия. Огнеупорные тигели позволяют выплавлять сплавы без углерода или с минимальным его содержанием. Результат эксплуатации индукционных печей — выработка стали с незначительными включениями неметаллических элементов.

Как получить чугун методом HIsarna

Чугун, лом, окатыши, ферросплавы, флюсы — основные виды сырья для выплавки стали. Сам чугун нельзя назвать достаточно прочным и твердым, поэтому его эксплуатация ограничивается. Но в качестве шихты для производства стали он незаменим.

Суть любого процесса выплавки состоит в снижении уровня углеродных примесей в чугуне до надлежащего уровня. Для сталеплавильного производства особое значение имеет технология Hisarna. Она используется для прямой переработки железной руды в жидкий (чушковый) чугун.

В процессе эксплуатируют плавильно-восстановительный аппарат и циклонную конвертерную печь.

Суть технологии Хисарна в последующем производстве стали с минимальным содержанием двуокиси углерода. Метод называют «высокоинтенсивной плавкой». Он позволяет предприятиям сократить выбросы углекислоты. Технология призвана свести углеродный след к минимуму и повысить энергоэффективность производственного процесса.

Измельченная руда вводится в циклонную конвертерную печь вместе с кислородом, который подается сверху. После восстановительного процесса расплавленное железо стекает по стенкам печи и попадает в шлак.

За счет частичного нагнетания вырабатывается тепло. Восстановительный процесс в циклонной печи продолжается. Железная руда расплавляется до чушкового чугуна, который сразу можно использовать в производстве стали.

К преимуществам технологии относятся:

- ускорение создания чугунной шихты — стадии образования кокса и железорудных агломератов исключаются;

- минимизация потребления тепловой энергии — меньше на 20 %;

- снижение уровня шлака и фосфора в конвертерах;

- увеличение загрузки чугуна для использования в электродуговых печах;

- возможность обработки дешевых руд — не требуются большие инвестиционные вложения;

- повышение экологической безопасности производства чугуна впоследствии.

Производство стали в России: металлургические заводы

Разные методы выплавки стали сейчас внедряются российскими заводскими предприятиями. К крупнейшим производителям относятся:

- НЛМК.

- ЕВРАЗ.

- ММК.

- «Северсталь».

- «Металлоинвест».

- «Трубная металлургическая компания».

- «Мечел».

В производстве нержавеющей стали задействованы: «Ашинский метзавод», «Волгоградский металлургический комбинат», «Электросталь», НПО «Стальпром».

Таблица: сравнение основных методов производства стали

| Параметры | Мартеновский | Кислородно-конвертерный | Электросталеплавильный (в электропечах) |

| Плюсы | 1. Эффективный отвод шлаков. 2. Получение качественного продукта, необычных по составу сталей. 3. Экономичность. | 1. Высокая производительность и эффективность. 2. Применение чистого кислорода с двухсторонней подачей. 3. Быстрая плавка. 4. Высококачественные стали. | 1. Выплавка сталей с высокими эксплуатационными свойствами (устойчивость к коррозии). 2. Экологичность. Снижены выделения фосфора и серы. 3. Быстрая выплавка. 4, Максимально точный контроль качества. |

| Минусы | 1. Длительная выплавка. 2. Потребность в топливе (газ или мазут). 3. Неэкологичный способ. | 1. Высокие затраты на оборудование. | 1. Высокая стоимость электроэнергии. |

| Объемы производства (на мировом рынке), % | 3 | 65 | 32 |

| Время плавки | До двенадцати часов | От тридцати минут до одного часа | От пятнадцати минут |

| Производительность | 900 тонн за смену | От 300 тонн за одну плавку | От 400 тонн |

| Тип сырья | Лом стали, жидкий чугун | Легирующие компоненты, чугун, металлолом | Жидкий чугун с легирующими добавками |

| В каких странах используется, % | Россия (13) |

|

|

*Последняя крупная мартеновская печь остановилась 23-го марта 2018 года на Выксунском металлургическом заводе

От кельтов до современности. Как производится сталь

После угля, цемента, нефти и древесины сталь является самым используемым материалом в мире.

Из нее делают детали для автомобилей, самолетов и поездов, ее применяют в производстве бытовой техники, посуды, труб и много где еще. Причина такой востребованности проста.

Дело в том, что сталь — материал ковкий и крайне прочный, он легко принимает форму, а при наличии правильного количества примесей практически не поддается коррозии.

О том, как она производится, читайте в этом материале.

Немного истории

Первые изделия из стали были созданы еще до нашей эры. Тогда для производства использовались так называемые сыродутные печи. Механизм их работы был прост: древесный уголь и куски железа слоями закладывали в выкопанную яму.

В процессе горения между ними продували холодный воздух, что приводило к соединению кислорода с углеродом, находящимся в руде.

В результате образовывался кусок «запеченного» железа с примесями шлаков, который после нагревали и выковывали.

Именно этой технологией несколько сотен лет пользовались люди в разных странах, чаще всего, для создания оружия.

Так, например, около 200 лет до нашей эры кельты модернизировали этот способ: они резали кованое железо на тонкие полоски, складывали их в контейнер с обожженными костями, а затем нагревали его 10–12 часов на сильном огне. Позже получившиеся куски сваривали между собой и ковали ножи.

Именно такой «кельтский» способ производства в 1050 г. нашей эры скопировали викинги и немцы, которые так делали стальные клинки. Стальное оружие изготавливали в Европе, Японии и других странах.

Проблема заключалась лишь в том, что наши предки не могли разогреть железо до температуры плавления — 1540 градусов по Цельсию. Поэтому им и приходилось спекать куски, что было очень трудоемко.

Однако в XVIII веке все изменилось, когда английский металлург Бенджамин Гентсман открыл производство литейной стали. Для этого он переплавлял куски чугуна и сварного железа с примесью флюса, то есть вещества, которое помогало отделять металл от пустой породы.

В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

С тех пор сталь получила широкое распространение и применялась, прежде всего, в военной промышленности.

Производственный процесс

Сталь — это сплав железа с углеродом, в котором содержится не менее 45% железа и от 0,02 до 2,14% углерода. Именно от последнего элемента зависят основные свойства стали.

Чтобы производить сталь, нужно для начала добыть руду и каменный уголь, а затем обработать их специальным способом. Железную руду необходимо обогатить.

Для этого ее дробят, а затем магнитом отделяют кусочки, в которых присутствует металл.

С углем тоже не все так просто, поскольку в природном виде он содержит большое количество примесей, поэтому его также перемалывают, а затем просушивают в специальной «духовке», получая кокс.

Когда обогащенная железная руда и кокс подготовлены, их смешивают с известью и отправляют в печь, где при высокой температуре выплавляется чугун. А уже из чугуна производится сталь.

Чугун обогащен углеродом, который придает сплаву хрупкость. Также в нем все еще много ненужных примесей. Поэтому главные задачи при производстве качественной стали — вывести из состава как можно больше ненужных веществ, а также уменьшить концентрацию углерода до необходимых значений (от 0,02 до 2,14%).

Три основных стадии производства стали

• Расплавление

На данном этапе в ванну, расположенную в печи, закладывается шихта — в нашем случае, смесь чугуна с примесями других элементов. Смесь нагревается и расплавляется, а железо окисляется (то есть, забирает кислород), при этом оно окисляет примеси металлов, а именно фосфор, кремний и марганец. Главная задача первой стадии технологического процесса — удаление фосфора.

Итак, ванна нагревается. Под действием температуры часть примесей отделяются и поднимаются на поверхность, превращаясь в шлак. В это время оксид фосфора с оксидом железа создает неустойчивое соединение, которое реагирует с поднявшимся в шлак оксидом кальция. В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

• Кипение

Температуру в печи повышают, а внутрь нагнетают чистый кислород. Из-за этого углерод, находящийся в смеси, начинает окисляться — то есть взаимодействовать с кислородом. Соединившись с ним, он превращается в газообразный оксид углерода и с пузырьками покидает смесь. Это создает эффект кипения ванны.

В результате такого взаимодействия количество углерода снижается. А мы с вами помним: чем меньше углерода — тем крепче сплав. Так чугун начинает превращаться в сталь.

Еще один побочный, но полезный эффект процесса заключается в том, что к всплывающим пузырькам «прилипают» неметаллические примеси, что приводит к улучшению качества расплавленного металла. При этом вредная для стали сера также удаляется на этом этапе: когда температура повышается, она в составе сульфида железа реагирует с кальцием и отправляется в шлак. При этом металл остается в смеси.

• Раскисление

Итак, количество углерода снизили. Однако в результате химических реакций в смеси теперь достаточно много кислорода, который негативно влияет на свойства стали. Очевидно, что его необходимо удалить. Этот процесс и называется раскислением.

Способов существует несколько, но самых распространенных два. Смысл в том, что в ванну добавляют металлы, которые реагируют с кислородом гораздо активнее, чем железо.

В одном случае их примешивают к непосредственно к сплаву, в другом — к шлаку.

В результате химической реакции чистое железо отделяется от кислорода и остается в смеси, в то время как кислород с добавленными металлами собирается на поверхности.

В результате концентрация железа увеличивается, кислорода — уменьшается. Так получается сталь. Добавим, что отделившийся шлак не выбрасывают, а пускают в производство. Например, из него делают черепицу и кирпич, добавляют в цемент и так далее.

Разновидности и применение

Сталь можно классифицировать несколькими способами. Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

• Углеродистые стали не содержат примесей. В зависимости от количества углерода в составе, бывают низкоуглеродистые (до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2,14% С). Напоминаем, чем больше углерода в составе, тем более прочной, но менее пластичной она становится.

• Легированные содержат различные примеси, в зависимости от их количества делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% и высоколегированные — свыше 11% примесей.

По назначению стали делятся на множество категорий, расскажем об основных.

• Конструкционные. Используются для изготовления деталей, механизмов и конструкций в строительстве и машиностроении. Бывают легированными и углеродистыми, в зависимости от необходимых свойств сплава.

Что делают: проволоку, гвозди, крепежные детали, пружины, железнодорожные и трамвайные вагоны, детали автомобилей.

• Нержавеющие. Легированная сталь, которая устойчива к коррозии в атмосфере и агрессивных средах. Ее получают путем добавления в сплав азота, алюминия, серы, кремния, хрома, никеля, меди, титана и других элементов.

Что делают: кухонную технику (плиты, холодильники, микроволновки), сантехнику, посуду, части мебели и окон, ограждения и водостоки, ключевые узлы в автомобилях (двигатели, коробки передач), трубы в химической промышленности, элементы фильтров и так далее.

• Инструментальные. Сталь с содержанием углерода от 0,7% и выше. Отличается твердостью и плотностью и, как не трудно догадаться, из нее изготавливают инструменты.

Что делают: колуны, молотки, кусачки, плоскогубцы, пилы, стамески, напильники, бритвенные лезвия и ножи, хирургические инструменты, отвертки, заклепки и многое другое.

• Жаропрочные. Легированная сталь, которая отличается способностью работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения.

Что делают: детали конструкций двигателей внутреннего сгорания, клапаны авиационных поршневых моторов, элементы газовых турбин, части реактивных двигателей и так далее.

• Криогенные. Легированные стали, которые могут выдерживать температуру ниже точки кипения кислорода, то есть ниже -183 градусов по Цельсию. Для получения этих свойств в сплав добавляются никель, хром и марганец.

Что делают: детали арматуры, части авиакосмической техники, детали сверхпроводящих магнитов и установок термоядерного синтеза.

Сталь сегодня. Крупнейшие российские производители

В 2021 г. мировое производство стали достигло рекордного значения — 1950,5 млн тонн. Лидером, несмотря на снижение выпуска, остается Китай. На втором месте находится Индия, на третьем — Япония. Четвертую строчку в рейтинге занимает США. Россия в этом списке располагается на пятой позиции.

Крупнейшие российские производители стали — НЛМК, ММК, Северсталь и Евраз.

НЛМК

Это международная сталелитейная компания с активами в России, США и странах Европы. Основное предприятие — Новолипецкий металлургический комбинат, построенный в 1930-ых гг. В группу входят площадки, на которых происходит полный производственный цикл — от добычи сырья до выпуска готовой продукции.

Металлопродукция НЛМК применяется в стратегических отраслях экономики: от машиностроения и строительства до производства труб большого диаметра и энергетического оборудования.

На 2021 г. компания — крупнейший производитель стали в России.

ММК

Магнитогорский металлургический комбинат — одно из крупнейших предприятий отрасли в СНГ. Его строительство началось в 1929 г. ММК входит в число крупнейших мировых производителей стали, имеет сталеплавильное производство в Турции.

ММК производит различную металлопродукцию, которая используется в автопроме, судо- и мостостроении, в производстве бытовой техники, трубной промышленности, а также в производстве товаров народного потребления.

В 2021 г. выручка ММК выросла на 86,6% относительно предыдущего года. Компания поставляет продукцию в регионы РФ и страны ближнего зарубежья.

Северсталь

Череповецкий металлургический комбинат должны были построить в 1940-х гг., однако этого не произошло из-за начала Великой отечественной войны. Поэтому свою историю компания отчитывает с 1955 г., когда было запущено производство. Комбинат является одним из ведущих производителей стали в России на листовом прокате. Также занимается производством труб, добычей и обогащением железной руды

По итогам 2021 г. компания представила сильные результаты. Ее выручка увеличилась, несмотря на снижение цены на стальную продукцию.

Евраз

В феврале 1992 г. была основана компания Евразметалл, которая занималась продажей металлопродукции. В 1995 г. ее в состав вошел Нижнетагильский металлургический комбинат (НТМК), в 2002 г. — Западно-Сибирский металлургический комбинат (ЗСМК).

Evraz Group имеет активы в России, Канаде, США, Италии, Казахстане и Чехии. Штаб-квартира находится в Лондоне.

НТМК занимается доменным, коксохимическим, прокатным, сталеплавильным и кислородным производствами. Комбинат выпускает чугун, шлак, сталь для железнодорожного транспорта, в том числе, профили для вагоностроения, рельсы и колеса. Также из стали на предприятии делают трубы большого диаметра для магистральных газопроводов. НТМК производит более 1200 марок стали.

В ЗСМК занимаются доменным, сталепрокатным, коксохимическим и другими видами производств. Выпускаются проволока, стальные трубы, рельсы, товары народного потребления, металлургическая продукция для строительной отрасли.

Интересные факты

• Сталь — один из самых перерабатываемых металлов в мире, потому что его легко переплавить. По статистике, более 60% сплава перерабатывается. Это значит, что больше половины всей стали используется повторно.

• Нержавеющую сталь изобрели случайно. Английский металлург Гарри Брирли пытался создать сплав, который бы защитил жерла пушек от эрозии, то есть от износа, связанного с высокими температурами. Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

• Существует мыло из нержавеющей стали. Если подержать его в руках какое-то время, оно удалит любой, даже самый неприятный запах.

• Высота Эйфелевой башни в зависимости от времени года может меняться на 15 сантиметров. Это связано с тем, что стальные элементы конструкции имеют свойство сжиматься при охлаждении и расширяться при нагреве.

• Для постройки некоторых спутников, измеряющих радиацию в космосе, в 1950-ых гг. американцы подняли со дна стальные части затонувшего в 1919 г. корабля «Кронпринц Вильгельм».

Есть даже на Марсе, но трудно добыть на Земле. Как производят алюминий

БКС Мир инвестиций

Как и из чего получают сталь | Полезные статьи о металлопрокате

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа.

Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения.

Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен.

Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием.

Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов.

Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал.

Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента.

Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей.

К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Страны лидеры черной металлургии мира

Производство черных и цветных металлов издавна занимало одну из главных промышленных областей. Благодаря металлургии люди обеспечены материалами, служащими для сооружения различных конструкций во многих технологических сферах.

До 70-х годов прошлого столетия металлургическая промышленность развивалась с ускоренными темпами, но затем наступило некоторое снижение активности, связанное с уменьшением производственных металлоемкостей.

На сегодняшний день металлургия взяла курс развития в следующих направлениях:

- нацеленность на потребительские запросы;

- повышенный интерес в развитии транспортных путей вместо экспорта сырья.

- предпочтение развитию предприятий с малыми и средними мощностями;

- уклон на развитие отрасли в развивающихся государствах.

Металлургическая отрасль подразделяется на производство черных и цветных металлов.

Развитие чёрной металлургии в мире

Черная металлургия подразумевает следующие этапы:

- разработка рудных месторождений;

- сырьевая подготовка;

- выплавка таких материалов, как чугун, сталь, прокат и ферросплавы.

Этапы черной металлургии

Черная металлургия использует в качестве базового исходного сырья руду с содержанием таких металлов как железо, хром и марганец. Помимо этого, многие предприятия работают со вторсырьем, таким как амортизационный лом и отходы металлургии.

Использование лома позволяет значительно удешевить производство, поскольку пропускается этап литья чугуна, и сразу идет процесс получения стали. В качестве топлива для чугунного производства используется коксующийся уголь.

Легкие металлы и война

Черная металлургия полного цикла в каждой стадии выпускает свой продукт. В зависимости от этого существует несколько видов предприятий, таких как:

- заводы малых мощностей;

- предприятия передельной металлургии;

- полноцикличные комбинаты;

- предприятия по получению ферросплавов;

- электросталеплавильные заводы.

В соответствии с расположением каменноугольных или железорудных бассейнов черная металлургия зачастую была непостоянна в своей локализации. В нынешний период научно-технического прорыва ориентиры сместились в сторону топливно-сырьевых грузопотоков.

Благодаря этому размеры строящихся предприятий уменьшаются, а их географическое расположение не зависит от месторождений. Например, металлургические комбинаты западноевропейских стран и Японии теперь располагаются в районах с выходом в морской порт.

Главные страны в добыче железной руды

Месторождения разрабатывают разные страны, лидеры по производству, тем не менее, далеко не все.

До 40-х годов прошлого столетия основные разработки железорудных месторождений проводились Германией, Францией, США, Великобританией и Швецией.

В послевоенные годы эти страны уступили свое первенство ЮАР, Австралии, Канаде и СССР. Сегодня ситуация несколько поменялась, и в этой области лидируют следующие страны:

- Китай;

- Бразилия;

- Индия;

- СНГ;

- Австралия.

Больше 40 государств в мире занимаются разработкой месторождений руды, а общее количество добытого полезного ископаемого составляет почти 1 млрд т. Примерно 70% от общей добытой руды приходится на такие государства, как Китай (23%), Бразилия (17%), Австралия (13%), Россия (9%), Индия (8%).

Несмотря на внушительные объемы, далеко не все из этих стран экспортируют данный вид сырья. Австралия и Бразилия — важнейшие экспортеры, которые обеспечивают больше половины мирового экспорта.

Некоторые государства, экспортирующие железорудные ресурсы, занимаются и ее импортом. К таким странам относятся Китай, США, Италия и Великобритания, поскольку на их территории находятся полноцикличные предприятия, отличающиеся повышенной производственной материалоемкостью.

В этом случае расход используемого сырья и топлива превосходит количество полученного чугуна в 4–5 раз по массе. Особенно значительны затраты на железную руды по сравнению с коксующимся углем.

По этой причине самым экономически выгодным местом расположения полноцикличных комбинатов являются территории, богатые сырьем и топливом одновременно. Представителями таких государств являются Украина, Индия, Китай, Австралия. В остальных случаях центры черной металлургии возникли рядом с железорудными или каменноугольными месторождениями.

Локализация металлургических центров в приморских зонах дает альтернативу в качестве морских поставок угля и железной руды. Порой эксплуатация импортного сырья и топлива является более прибыльной, чем разработка собственных месторождений.

В частности, Индия и Латинская Америка перевозят по морю железорудное сырье на прибрежные заводы Японии, а Австралия и КНР — энергетическое сырье. В государства ЕС уголь поставляется таким же образом из США, а руда поставляется Бразилией и ЮАР.

Производство чугуна

Кухонный топорик своими руками чертежи

Основной промежуточный продукт в процессе производства черных металлов — чугун, посредством которого получают 50% общей стали в мире.

В последнее время объемы чугунной промышленности медленно снижаются, поскольку это экономически невыгодно и загрязняет атмосферу.

С начала 90-х годов прошлого столетия лидирующую позицию в чугунном производстве занимает Китай, до этого первенство было у СССР.

Динамика производства стали по годам в Российской Империи, СССР и России

Выше можете наблюдать уникальный график с данными производства стали в Российской империи, СССР, РСФСР и России с 1860 по сегодняшний день.

Этот график и данные я собирал собственноручно из различных источников, среди которых официальная статистика Госкомстата СССР, Росстата РФ, Всемирной Ассоциации Стали, а также Международного исторического сборника статистики Европы с 1750 года и других источников.

Как видно по динамике графика за последние 160 лет пик производства стали был достигнут в 1987-1988 годах, в 1988 году в СССР производилось 163 млн тонн стали, а год ранее в РСФСР было произведено 94 млн тонн стали.

За новейшую историю Россию с 1991 года эти показатели так и не были достигнуты, пик производства стали в современной России приходится на 2007 год, тогда было произведено 72.3 млн тонн стали. В 2018 году было произведено 72.

04 млн тонн стали, а по итогам 2021 года в России произведено 71.5 млн тонн.

С учетом текущего кризиса 2020 года, связанного с пандемией коронавируса и с остановкой экономики, в том числе и многих промышленных производств, маловероятно, что по итогам 2021 года России удастся превысить показатели производства стали последних лет.

Примечательно также, что сталь активно добывали уже во времена Российской империи, так пиковое производство доходило до 4.9 млн тонн стали в 1913 году. Несмотря на бурное развитие промышленности и технологий в те годы, СССР удалось превзойти этот показатель лишь в 1930 году.