Что такое коррозийная стойкость

Способность того или иного металла сопротивляться коррозии, называется коррозийной стойкостью. Эта способность определяется скоростью протекания коррозии в определенных условиях. Чтобы оценить скорость коррозии, используют количественные и качественные характеристики.

Качественные характеристики — это:

- изменение внешнего вида поверхности металла;

- изменение микроструктуры металла.

Количественные характеристики — это:

- время до появления первого очага коррозии;

- количество очагов коррозии, образовавшихся за некоторый промежуток времени;

- утончение металла за единицу времени;

- изменение массы металла на единицу площади поверхности за единицу времени;

- объем поглощенного или выделившегося газа в процессе коррозии на единице поверхности за единицу времени;

- плотность электрического тока для данной скорости коррозии;

- изменение того или иного свойства за определенный промежуток времени (механические свойства, отражательная способность, электрическое сопротивление).

Для разных металлов характерна разная стойкость к коррозии. Чтобы устойчивость к коррозии повысить, используют специальные методы: легирование для стали, хромирование, алитирование, никелирование, окраска, цинкование, пассивация и т.д.

Железо и сталь

В присутствии кислорода и чистой воды, железо быстро корродирует, реакция идет по формуле:

В процессе коррозии, рыхлый слой ржавчины покрывает металл, и этот слой отнюдь не защищает его от дальнейшего разрушения, коррозия идет до полного уничтожения металла.

Более активную коррозию железа вызывают растворы солей: если в воздухе присутствует даже немного хлорида аммония (NH4Cl), коррозийный процесс пойдет значительно быстрее.

В слабом растворе соляной кислоты (HСl) реакция тоже активно пойдет.

Азотная кислота (HNO3) в концентрации более 50% вызовет пассивацию металла, — он покроется хоть и хрупким, но все же защитным слоем. Дымящая азотная кислота безопасна для железа.

Серная кислота (H2SO4) в концентрации более 70% пассивирует железо, а если сталь марки Ст3 держать в 90% серной кислоте при температуре 40°С, то в данных условиях скорость ее коррозии не превысит 140 мкм в год. Если же температура составит 90°С, то коррозия пойдет с в 10 раз большей скоростью. Серная кислота концентрацией 50% железо растворит.

Ортофосфорная кислота (H3PO4) не вызовет коррозии железа, как и безводные органические растворители, как растворы щелочей, водный аммиак, сухие Вr2 и Сl2.

Если к воде добавить тысячную долю хромовокислого натрия, то он станет отличным ингибитором коррозии железа, как и натрия гексаметафосфат. А вот ионы хлора (Cl-) снимают с железа защитную пленку и усиливают коррозию. Железо технически чистое, в котором содержится примерно 0,16% примесей, отличается высокой устойчивости к коррозии.

Стали среднелегированные и низколегированные

Легирующие добавки хрома, никеля или меди в низколегированных и среднелегированных сталях повышают их устойчивость к водной и атмосферной коррозии. Чем больше хрома — тем выше устойчивость стали к окислению. Но если хрома меньше 12%, то химически активные среды подействуют на такую сталь разрушительно.

Высоколегированные стали

В высоколегированных сталях легирующих компонентов больше 10%.

Если в стали содержится от 12 до 18% хрома, то такая сталь выдержит контакт почти с любой из органических кислот, с пищевыми продуктами, окажется стойкой к азотной кислоте (HNO3), к щелочам, ко многим растворам солей.

В 25% муравьиной кислоте (CH2O2) коррозия высоколегированной стали пойдет со скоростью порядка 2 мм в год. Однако сильные восстановители, соляная кислота, хлориды и галогены разрушат высоколегированную сталь.

Стали нержавеющие, в которых содержится от 8 до 11% никеля и от 17 до 19% хрома более стойки к коррозии чем просто высокохромистые стали. Такие стали выдерживают кислые окислительные среды, как то хромовокислая или азотокислая, а также сильные щелочные.

Никель в качестве добавки усилит стойкость стали к неокислительным средам, к атмосферным факторам. Но среды кислые восстановительные и кислые с ионами галогенов, — разрушат пассивирующий оксидный слой, в результате сталь потеряет устойчивость к кислотам.

Более высокую коррозийную устойчивость, чем хромоникелевые стали, имеют стали нержавеющие с добавлением молибдена в количестве от 1 до 4%. Молибден даст стойкость к сернистой и серной кислотам, к органическим кислотам, к морской воде и галогенидам.

Ферросилиций (железо с добавлением от 13 до 17% кремния), так называемое железокремнистое литье, обладает коррозийной стойкостью благодаря наличию оксидной пленки SiO2, и которую не способны разрушить ни серная, ни азотная, ни хромовая кислоты, они лишь усиливают эту защитную пленку. А вот соляная кислота (HCl) легко приведет к коррозии ферросилиция.

Сплавы никеля и чистый никель

Никель стоек ко многим факторам, как к атмосферным, так и к лабораторным, к чистой и соленой воде, к щелочным и нейтральным солям, таким как карбонаты, ацетаты, хлориды, нитраты и сульфаты. Не насыщенные кислородом и не горячие органические кислоты не причинят вреда никелю, как и кипящая концентрированная щелочь гидроксид калия (KOH) в концентрации до 60%.

Коррозию вызовут восстановительные и окислительные среды, окислительные щелочные или кислые соли, окислительные кислоты, такие как азотная, влажные газообразные галогены, оксиды азота и диоксид серы.

Монель-металл (до 67 % никеля и до 38 % меди) более стоек к действию кислот, чем чистый никель, но действие сильных окисляющих кислот не выдержит.

Отличается довольно высокой стойкостью к кислотам органическим, к значительному количеству растворов солей. Атмосферная и водная коррозия не грозят монель-металлу, безопасен для него также фтор.

Монель-металл безопасно выдержит действие кипящего фтороводорода (HF) концентрацией 40%, как его выдерживает платина.

Сплавы алюминия и чистый алюминий

Защитная оксидная пленка алюминия делает его устойчивым к обычным окислителям, к уксусной кислоте, к фтору, просто к атмосфере, и к значительному количеству органических жидкостей. Технически чистый алюминий, в котором примесей меньше 0,5%, очень стоек к действию перекиси водорода (H2O2).

Разрушается под действием едких щелочей сильных восстановительных сред. Разбавленная серная кислота и олеум не страшны алюминию, но серная кислота средней концентрации его разрушит, как и горячая азотная кислота.

Защитную оксидную пленку алюминия способна разрушить соляная кислота. Контакт алюминия со ртутью или с солями ртути разрушителен для первого.

Чистый алюминий более устойчив к коррозии, чем например сплав дюралюминий (в котором до 5,5% меди, 0,5% магния и до 1% марганца), который менее стоек к коррозии. Силумин (добавка от 11 до 14% кремния) в этом отношении более устойчив.

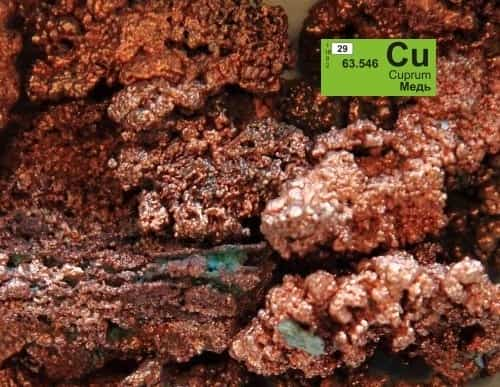

Сплавы меди и чистая медь

Чистая медь и ее сплавы не корродируют ни в соленой воде, ни на воздухе. Не страшны меди в плане коррозии: разбавленные щелочи, сухой NH3, нейтральные соли, сухие газы и большинство органических растворителей.

Такие сплавы как бронза, в которых содержится много меди, выдерживают нахождение в кислотах, даже в холодной концентрированной или в горячей разбавленной серной кислоте, либо в концентрированной или разбавленной соляной кислоте при обычной температуре (25°С).

В отсутствие кислорода медь не корродирует при контакте с органическими кислотами. Не оказывают разрушительного действия на медь ни фтор, ни сухой фтороводород.

Но медные сплавы и чистая медь корродируют от различных кислот если есть кислород, а также при контакте с влажным NH3, некоторыми кислыми солями, влажными газами, типа ацетилена, CO2, Cl2, SO2. Медь легко взаимодействует со ртутью. Латунь (цинк и медь) не отличается высокой устойчивостью к коррозии.

Подробнее смотрите здесь — Медь и алюминий в электротехнике

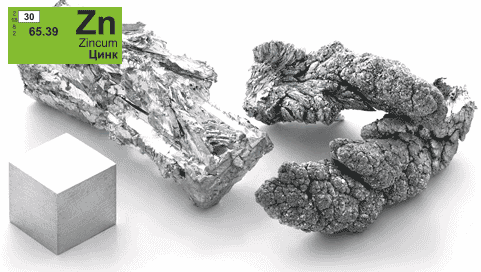

Чистый цинк

Чистая вода, ровно как и чистый воздух, не приводит к коррозии цинка. Но если в воде или в воздухе присутствуют соли, углекислый газ или аммиак, то начнется коррозия цинка. Цинк растворяется в щелочах, особенно быстро — в азотной кислоте (HNO3), медленнее — в соляной и серной кислотах.

Органические растворители и нефтепродукты в принципе не оказывают корродирующего действия на цинк, но если контакт будет длительным, с крекинг-бензином, например, то кислотность бензина повысится при окислении его на воздухе, и начнется коррозия цинка.

Чистый свинец

Высокая устойчивость свинца к водной и атмосферной коррозии — известный факт. Не корродирует свинец и при нахождении в почве. Но если в воде содержится много углекислого газа, то свинец в ней растворится, поскольку образуется гидрокарбонат свинца, который уже будет растворим.

В целом свинец очень стоек к растворам нейтральным, умеренно стоек к щелочным, а также к некоторым кислотам: серной, фосфорной, хромовой и сернистой. Концентрированной серной кислотой (от 98%) при температуре в 25°С, свинец можно медленно растворить.

Фтороводород при концентрации 48% растворит свинец при нагревании. Сильно взаимодействует свинец с соляной и азотной кислотами, с муравьиной и уксусной кислотой.

Серная кислота покроет свинец труднорастворимым слоем хлорида свинца (PbCl2), и дальше растворение уже не пойдет. В концентрированной азотной кислоте свинец также покроется слоем соли, но разбавленная азотная кислота растворит свинец.

Хлориды, карбонаты и сульфаты к свинцу не агрессивны, а растворы нитратов — наоборот.

Чистый титан

Хорошая коррозийная устойчивость — отличительная черта титана. Он не окисляется сильными окислителями, выдерживает растворы солей, FeCl3 и т.д.

Концентрированные минеральные кислоты вызовут коррозию, однако даже кипящая азотная кислота в концентрации менее 65%, серная — до 5%, соляная — до 5% — коррозии титана не вызовут.

Нормальная коррозийная устойчивость к щелочам, к щелочным солям и органическим кислотам выделяет титан в ряду других металлов.

Чистый цирконий

Цирконий более устойчив к серной и соляной кислотам чем титан, однако к царской водке и влажному хлору — устойчив менее. Обладает высокой химической стойкостью к большинству щелочей и кислот, устойчив к перекиси водорода (H2O2).

Действие некоторых хлоридов, кипящая концентрированная соляная кислота, царская водка (смесь концентрированных азотной HNO3 (65—68 % масс.) и соляной HCl (32—35 % масс.

), горячая концентрированная серная кислота и дымящая азотная — вызывают коррозию.

Очень значимым в плане коррозии является такое свойство циркония, как гидрофобность, то есть этот металл не смачивается ни водой, ни водными растворами.

Чистый тантал

Превосходная химическая стойкость тантала подобна стеклу. Его плотная оксидная пленка защищает металл при температурах до 150°С от действия хлора, брома, йода.

Большинство кислот в нормальных условиях не действуют на тантал, даже царская водка и концентрированная азотная кислота не вызывают коррозии.

Растворы щелочей практически не действуют на тантал, но на него действуют фтороводород и концентрированные горячие растворы щелочей, чтобы растворить тантал, применяют расплавы щелочей.

Жаростойкие и жаропрочные стали и сплавы

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550єС и работающие в ненагруженном или слабонагруженном состоянии.

При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Способность стали сопротивляться окислению при высокой температуре называется жаростойкостью (окалиностойкость).

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде.

На интенсивность окисления влияет состав и строение окисной пленки. Если она пористая, окисление происходит интенсивно. Если плотная-окисление замедляется или даже совершенно прекращается.

Для получения плотной (защитной) окисной пленки сталь легируют хромом, также кремнием или алюминием. Степень жаростойкости зависит от количества находящегося в стали легирующего элемента.

Так, например, сталь 15х5 с содержанием 4,5-6,0% хрома жаростойка до температуры 700єС, сталь 12х17 (17% Сr )—до 900єС, сталь 15х28 (28% Сr)-до 1100-1150єС (стали 12х17 и 15х28 являются также и нержавеющими).

Еще более высокой жаростойкостью (1200єС) обладают сплавы на никелевой основе с хромом и алюминием, например, сплав ХН7ОЮ (26-29 % хроиа;2,8-3,5% алюминия).

Структура стали на жаростойкость не влияет.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, т.е. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью.

Характерным является, не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки.

В последнем случае под действием постоянной нагрузки сталь «ползет», поэтому данное явление названо ползучестью. Итак, ползучесть-это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры.

Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350єС.

Ползучесть характеризуется пределом ползучести. Предел ползучести-это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре.

Предел ползучести обозначает у с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах ,второй нижний индекс-заданное время испытания в часах, верхний індекс—температуру в Сє. Например у0/600300—предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600є С.

Кроме того, жаропрочность характеризуют пределом длительной прочности у- напряжением, вызывающим разрушение при данной температуре за данный интервал времени. Например, у700100 -предел длительной прочности при сточасовом нагружении при 700єС.

- Факторами, способствующими жаропрочности, являються: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперстных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, церковний, в десятих, сотых и даже тысячных долях процента.

- Жаропрочные стали и сплавы классифицируют по основному признаку-температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов

- Для работы при температурах до 350-400єС применяют обычные конструкционные стали (углеродистые и малолегированные )

Для работы при температуре 400-550єС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (например, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих длительное время (до 100000ч).

- Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050єС и от пуску при 650-750єС с получением структуры сорбита с пластической формой карбидов.

- Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600єС).

- Для работы при температуре 500-600єС применяют стали мартенситного класса: высокохромистые, например 15Х11МФ для лопаток парових турбин: хромокремнистые (называемые сильхромами), например 40Х9С2 для клапанов моторов: сложнолегированные, например 20Х12ВНМФ для дисков, роторов, валов.

Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150єС и от пуску при 700-800єС (в зависимости от стали). Сталь 40Х9С2 после закалеи имеет структуру мартенсита и твердость НRС~60, а после отпуска-структуру сорбита, твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850єС.

Для работы при температуре 600-750оС применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали—это, например, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150оС (охлаждение в воде или на воздухе).

Стареющие стали—это сложнолегированные стали, например 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС—для лопаток газовых турбин.

Химический состав (%) некоторых жаропрочных сталей и сплавов

| Марка и класс стали | Элементы | Прочие элементы | ||||

| C | Cr | Ni | Mo | V | ||

| 15ХМ Перлитный | 0,11-0,18 | 0,8-1,1 | — | 0,4-0,55 | — | — |

| 12Х1МФ | 0,08-0,15 | 0,9-1,2 | — | 0,25-0,35 | 0,15-0,3 | — |

| 15Х11МФ Мартенситный | 0,12-0,19 | 10-11,5 | — | 0,6-0,8 | 0,25-0,4 | — |

| 40Х9С2 | 0,35-0,45 | 8-10 | — | — | — | 2-3 Si |

| 20Х12ВНМФ | 0,17-0,23 | 10,5-12,5 | 0,5-0,9 | 0,5-0,7 | 0,15-0,3 | 0,5-0,9 Mn 0,7-1,1 W |

| 09Х14Н16Б Аустенитный | 0,07-0,12 | 13-15 | 14-17 | — | — | 1-2 Mn 0,9-1,3 Nb |

| 45Х14Р14В2М | 0,4-0,5 | 13-15 | 13-15 | 0,25-0,4 | — | 2-2,8% W |

| 40Х15Н7Г7Ф2МС | 0,38-0,47 | 14-16 | 6-8 | 0,65-0,95 | 1,5-1,9 | 0,9-1,4 Si 6-8 Mn |

| ХН77ТЮР Сплав | ?0,07 | 19-22 | Осн. | — | — | 2,4-2,8 Ti 0,6-1 Al ?0.01B |

| ХН55ВМТФКЮ | ?0,12 | 9-12 | > | 4-6, | 0,2-0,8 | 1,4-2 Ti 12-16 Co 4.5-6.5 W 3.6-4.5 Al ?0.02 B |

Жаростойкостью называют способность металла сопротивляться коррозионному воздействию газов при высоких температурах

⇐ ПредыдущаяСтр 6 из 27Следующая ⇒

| Доверь свою работу кандидату наук! |

- В результате химической коррозии металл покрывается слоем продуктов своего окисления – чаще всего пленкой оксида или гидроксида. Образующийся слой пленки препятствует диффузии окислителя к чистому металлу и тем самым замедляет, а иногда и прекращает дальнейшую коррозию металла и может обладать хорошими защитными свойствами при следующих условиях:

- – этот слой плотный и не имеет пор и трещин, облегчающих проникновение в него окислителя;

- – этот слой обнаруживает хорошее сцепление с основой;

- – скорость диффузии металла и окислителя через окалину мала;

- – температура плавления окалины достаточно высока.

Например, алюминий в сухом воздухе быстро покрывается сверхтонкой (около 3 нм), но плотной пленкой оксида, после чего окисление алюминия практически прекращается. Оксидные слои железа (FeO или Fe3O4) не образуют сплошной пленки на его поверхности и не предохраняют железо от дальнейшего ржавления.

Скорость окисления металла зависит не только от его химической активности и от температуры, но и от скорости диффузии окислителя (обычно кислорода) через образовавшуюся на поверхности металла пленку продуктов коррозии. Способность такой пленки защищать металл от дальнейшей коррозии приближенно оценивают по ее характеристике, называемой сплошностью.

Показателем сплошности пленки (δ) служит отношение объема продуктов коррозии к объему окисленного металла.

Условие сплошности состоит в том, что молекулярный объем окисла, возникающего из металла и кислорода, должен быть больше объема металла, израсходованного на образование молекулы оксида (правило Пиллинга и Бедвортса).

В противном случае пленки окисла не хватает, чтобы покрыть сплошным слоем весь металл, в результате чего она получается рыхлой, пористой. Условие сплошности пленок может быть выражено следующими отношениями:

- если Vок/VМе 1, то пленка может быть сплошной,

- где Vок– молярный объем окисла; VMe – объем металла, израсходованного на образование 1моля оксида.

- Отношение объемов окисла и металла может быть рассчитано по формуле:

- δ = Vок/VМе = (Мок ρМе) /(n ρок ММе) (1)

- где Мок– молярная масса оксида, г/моль; ММе – молярная масса металла, г/моль; ρок– плотность оксида, г/см3; ρМе – плотность металла, г/см3; n–число атомов металла в молекуле оксида.

- Условие сплошности (1) применимо не только к оксидным, но и к любым другим пленкам – продуктам коррозии (галогенидам, нитридам, карбидам, сульфидам, сульфатам, ортофосфатам и др.)

Пример 1.Пользуясь данными прил.1, рассчитать показатель сплошности оксидной пленки для цинка, корродирующего под действием кислорода при температурах выше 100°С.

Решение. Сплошность окисной пленки δ может быть рассчитана следующим образом. 1моль Zn образует 1моль ZnO.

Объем 1моля ZnO (молярная масса оксида цинка, деленная на ее плотность, — 5,56 г/см3) равен 14,62 см3, а молярный объем цинка (при его плотности 7,13 г/см3) составляет 9,16 см3.

Из формулы (1) следует, что показатель сплошности окисной пленки на поверхности цинка равен: δ = 14,62 : 9,16 = 1,596.

Считается, что пленки, у которых показатели сплошности лежат в пределах от 1,2 до 1,6, препятствуют дальнейшей коррозии металла, так как являются сплошными (без разрывов) и плотными.

Однако этот показатель является формальной величиной, не учитывающей структуру оксида металла, и поэтому способность ряда окисных пленок препятствовать дальнейшей коррозии не может быть оценена с его помощью.

Примером тому может служить прочная, сплошная и эластичная защитная окисная пленка на поверхности хрома, для которой δ =2,02.

К металлам, не удовлетворяющим условию сплошности, относятся все щелочные и щелочно-земельные металлы (за исключением бериллия), в том числе имеющий большое техническое значение металл магний.

Защитные свойства пленки бывают обусловлены рядом факторов, из которых сплошность является необходимым, но недостаточным условием. В реальных условиях роста пленки в ней могут возникнуть такие внутренние напряжения, которые начнут разрушать ее и тем самым значительно уменьшат ее защитные свойства.

Строение оксидных пленок зависит от многих факторов: степени окисления металла, диффузии атомов кислорода в толщу металла и встречной диффузии атомов металла в толщу оксида, летучести оксида и др.

Установлено, что окисные пленки особенно хорошо защищают сплавы металлов, если представляют собой смешанный оксид двух металлов состава МеО-Ме2О3, так как в этом случае они имеют плотную структуру типа шпинели.

В обычной шпинели (FeO – Cr2О3) атом железа расположен в центре тетраэдра, в вершинах которого находятся атомы кислорода, а атом хрома – в центре кислородного октаэдра.

Именно такую структуру имеет защитная пленка, образующаяся на поверхности легированных хромистых сталей.

Металлы, принимающие высокие степени окисления в продуктах коррозии, обычно не являются жаростойкими, так как их оксиды, и особенно хлориды (если окислителем являлся хлор), имеют невысокие точки кипения и легко испаряются при повышенных температурах.

Высшие оксиды пяти-, шести- и семивалентных металлов, кроме того, сублимируют при сравнительно низких температурах.

Например, вольфрам, являющийся жаропрочным металлом (Тпл = 3380 °С), не обладает жаростойкостью вследствие летучести продуктов его окисления, образующихся при действии кислорода или хлора (Ткип. =1102 °С; Tкип = 230 °С). В таких случаях летучие продукты высокотемпературной коррозии удаляются с поверхности металла, обновляя металлическую поверхность.

Жаропрочностью называют способность металла сохранять в течение длительного времени при высоких температурах достаточно высокие механические свойства– прочность и сопротивление ползучести.

Очень часто необходимо, чтобы металлы, эксплуатируемые при высоких температурах, сочетали хорошую жаростойкость с высокой жаропрочностью, что не всегда имеет место.

Так, например, многие алюминиевые сплавы вполне жаростойки в атмосфере воздуха или топочных газов при температуре 400 – 450 °С, но совершенно не жаропрочны.

Быстрорежущая вольфрамовая сталь при температуре 600 –700°С еще достаточно жаропрочна, но не жаростойка. Примером удачного сочетания обоих свойств являются сплавы никеля с хромом.

4.2. Термодинамика газовой коррозии металлов

Принципиальная возможность или невозможность самопроизвольного протекания химического процесса определяется знаком изменения термодинамического потенциала.

В качестве критерия равновесия и самопроизвольности процессов пользуются величиной свободной энергии Гиббса (изобарно-изотермическим потенциалом) – G. Ее изменение ΔG представляет собой разность потенциалов, вследствие которой может протекать химический процесс.

Другими словами, величина ΔG – это хемодвижущая сила (ХДС) химической реакции. Любой самопроизвольный изобарно – изотермический процесс сопровождается убылью свободной энергии Гиббса. Таким образом, если при данных условиях ΔG 0, т. е.

изобарно-изотермический потенциал системы возрастает, то коррозионный процесс невозможен; если же ΔG = 0, т.е. изобарно-изотермический потенциал системы не изменяется, то система находится в равновесии.

Химическая коррозия представляет собой самопроизвольное разрушение металлов в среде окислительного газа (например, кислорода, галогенов) при повышенных температурах или в жидких неэлектролитах. Сущность процессов коррозии этого вида сводится к окислительно – восстановительной реакции, осуществляемой непосредственным переходом электронов металла на окислитель.

Рассмотрим химическую коррозию в газах (газовая коррозия), в частности высокотемпературную коррозию в атмосфере кислорода. Уравнение реакции окисления металлов кислородом можно записать в общем виде:

n Me(к) + m/2 O2(г) = MenОm(к) .

В соответствии с законами химической термодинамики эта реакция, как и другие реакции коррозии, может протекать лишь при условии уменьшения энергии Гиббса системы, т. е. при условии, если изменение энергии Гиббса меньше нуля: ΔG 0, и окисление серебра становится невозможным.

Или наоборот, ниже этих парциальных давлений при указанных температурах окисление металла кислородом воздуха также не может протекать.

Таким образом, из приведенных расчетных данных следует, что повышение температуры и понижение давления воздуха над металлами (разрежение) способствует разложению ранее образовавшихся оксидов, а следовательно, предотвращает их химическую коррозию.

Энергию Гиббса реакции окисления металлов при температуре Т рассчитывают по уравнению

ΔGТ=(m/2RT)ln(P /P° ),(2)

где m/2– стехиометрический коэффициент при кислороде в уравнении реакции окисления металла; P /P° – относительноепарциальное давление кислорода в замкнутой равновесной трехфазной системе: кислород – металл – оксид; (P° = 101325Па). Отсюда, парциальное давление кислорода P над оксидом (называемое также упругостью термической диссоциации оксида) рассчитывают в Па.

- В справочной литературе по термодинамике металлургических процессов приводятся температурные зависимости энергии Гиббса реакций окисления металлов в виде

- ΔGТ = ΔH – ΔST,(3)

- тогда равновесное парциальное давление кислорода, выраженное в относительных единицах (численно совпадающих с давлением в атмосферах), при котором исключается дальнейшее окисление металла, рассчитывают по скомбинированной из уравнений (2) и (3) формуле

- где m– число молей атомов кислорода в 1 моле оксида металла.

- При этом обязательно указывается температурный интервал, для которого справедлива зависимость (3), а следовательно, и выражение (4).

- Остаточное давление воздуха над металлом, позволяющее исключить его окисление атмосферным кислородом, определяется из неравенства

- Pвозд. < P /0,21 , (5)

- где 0,21 – объемная доля кислорода в воздухе.

- Расчеты, произведенные на основании формул (4) и (5) показывают, что для большинства металлов условие ΔGТ>0, исключающее развитие газовой коррозии, появляется при очень низких давлениях воздуха, не реализуемых на практике.

Таким образом, большинство металлов в атмосфере кислорода могут подвергаться химической коррозии. Однако термодинамика указывает лишь на возможность протекания процессов, но не может предсказать их скорость.

Пример 2.Используя данные прил. 3, рассчитать, при каком остаточном давлении воздуха исключается окисление легирующего элемента – хрома при сварке стали Х18Н10Т. Температуру кристаллизующегося металла на границе сварочной ванны принять равной 1510 °С.

Решение. Для реакции высокотемпературного окисления хрома (прил. 4) находим

- ΔH = –1124550 Дж; ΔS = – 274,93 Дж/К.

- Эта реакция протекает по уравнению

- 2 Cr(к) + 3/2 О2(г) = Cr2O3(к) ,

- следовательно, для нее m = 3. Для расчета равновесного парциального давления кислорода над металлом сварочного шва, исключающего окисление хрома, воспользуемся уравнением (4):

- lg (P / P° )= 0,104· [–1124550/(3·1783) – (–274,93/3)] = –12,334.

Таким образом, lg (P / P° )= –12,334, тогда P = 4,3·10ˉ14 атм. (или 4·10ˉ8 Па). С учетом содержания кислорода в воздухе (5), остаточное давление воздуха над сварочной ванной, чтобы исключить окисление хрома, не должно превышать 2·10ˉ7 Па, что технически неосуществимо.

Примечание:в тех случаях, когда температурная зависимость для какого – либо легирующего элемента в прил. 4 не приводится, расчет lg (P / P° ) производят по формуле (2) с применением величины ΔG°(MenOm), приведенной в прил. 3.

⇐ Предыдущая12345678910Следующая ⇒

Date: 2015-12-13; view: 763; Нарушение авторских прав

Rimoyt.com

Свойства металлов и сплавов: механические, физические, химические

- Механические свойства

- К основным механическим свойства относят: — прочность — пластичность

- — твердость

Прочность – способность материала сопротивляться разрушению под действием нагрузок. Пластичность – способность материала изменять свою форму и размеры по действием внешних сил. Твердость – способность материала сопротивляться проникновению в него другого тела.

- Физические свойства

- К физическим свойства относят: — цвет — плотность — температуру плавления — теплопроводность — электропроводность

- — магнитные свойства

Цвет – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый.

Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м3) и тяжелые.

Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 оС, тантал – 2950 оС и др.) и легкоплавкие (олово – 232 оС, свинец – 327 оС). В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К).

Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением. Электропроводность оценивается в системе СИ в сименсах (См). Электросопротивление выражают в омах (Ом).

Хорошая электропроводность необходима, например, для токонесущих проводов (их изготавливают из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина).

С повышением температуры металла его электропроводность уменьшается, а с понижением – увеличивается. Магнитные свойства выражаются в способности металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, которые называют ферромагнитными.

Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

- Химические свойства

- Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

- К химическим свойствам относят: — коррозионную стойкость

- — жаростойкость

- Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами).

- Жаростойкость – способность металлов сопротивляться окислению при высоких температурах

- — приборы и инструменты в химической промышленности

Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах: — емкости для перевозки химических реактивов — трубопроводы химических веществ

Pereosnastka.ru

- Жаростойкость (окалиностоикость) и методы ее повышения

- Категория:

- Черные металлы

Жаростойкость (окалиностоикость) и методы ее повышения

Жаростойкостью или окалиностойкостью называют способность металла противостоять окислению при нагреве в богатой кислородом среде.

Процесс окисления при высоких температурах жаростойких сплавов на основе железа, никеля и кобальта протекает в виде образования сперва мономолекулярного, а затем постепенно утолщающегося слоя окислов.

У железа слой окалины при температурах ниже 570° представляет соединение Рез04 или FeO • Fe203 (железная шпинель).

При более высоких температурах и длительном воздействии кислорода окалина на железе состоит из нескольких связанных друг с другом слоев окислов (рис. 1) с различным химическим составом, кристаллической структурой и свойствами.

Наружный слой состоит из гематита Fe203, средний слой из магнетита Fe304 и слой, прилегающий непосредственно к железу, из вюстита FeO.

Кобальту присущи окислы того же типа, что и железу: Со203, Со304 и СоО. У никеля возможно образование окислов: Ni02, Ni203 и NiO.

Пленки окислов названного типа мало или почти не защищают основной металл от окисления. Пленки эти не имеют плотного строения, коэффициенты линейного расширения у них и у исходных металлов различны, что вызывает при тепло-сменах растрескивание и отслаивание окалины.

По наиболее распространенной теории окисления (Г. U. Акимов) образование окалины происходит за счет процесса двухсторонней диффузии через пленку окислов атомов металла и атомов кислорода (рис. 2). Поэтому окисление металла идет по обе стороны пленки.

Окислы, образовавшиеся на поверхности перечисленных металлов, практически не препятствуют дальнейшему окислению последних. Положение коренным образом меняется при легировании сплавов хромом, алюминием и кремнием порознь или в совокупности.

Атомы этих элементов диффундируют в пленке окислов основного металла крайне медленно, поэтому они обогащают собой внутренний слой окислов, прилегающий к неокисленному металлу.

Рис. 1. Схема строения окалины на железе

Все эти шпинели хорошо защищают перечисленные сплавы от окисления, сообщая им высокую жаростойкость (окалиностой-кость). Они защищают металл от окисления тем лучше, чем больше (до известного предела) содержат легирующего элемента.

Рис. 2. Схема двухсторонней диффузии атомов железа и атомов кислорода через пленку окислов

Рис. 3. Зависимость газовой коррозии в атмосфере воздуха от содержания хрома в стали

Агрессивное действие кислородсодержащей среды быстро растет с повышением температуры, о чем можно судить по количеству металла, перешедшего в окалину и удаленного вместе с ней.

Эта потеря или увеличение в весе испытуемого образца выражается в граммах в час на один квадратный метр его поверхности. Из рис. 3 следует, что легирование хромом в пределах до 18—20% сводит потери в весе при температурах 600 — 900° практически до нуля.

Увеличение содержания хрома до 25—30% позволяет резко снизить эти потери даже при столь высоких температурах, как 1000—1200°.

- Обычная норма легирования жаростойких сплавов хромом составляет 12—20%.

- Алюминий, вводимый в количестве до 2—6%, сильно увеличивает жаростойкость, но с ростом содержания постепенно ухудшает технологические свойства сплавов.

- Современная практика получения достаточно жаростойкого сплава состоит в выборе подходящей основы в виде железа, никеля или кобальта и введении в нее хрома, алюминия или кремния в таких количествах, чтобы вместо вюстита образовались оксиды типа специальных шпинелей.