- Общие особенности

- Металлы

- Сплавы

- Благородные

- Неблагородные

- Неблагородные металлы в стоматологии. Свойства неблагородных стоматологических металлов

- 28. Неблагородные сплавы металлов. Состав, свойства, применение в ортопедической стоматологии

- 29. Изменение механических свойств нержавеющей стали после холодной деформации и наклепа. Виды коррозии. Методы борьбы с ней

- Материаловедение по ортопедической стоматологии

- Металлы и сплавы, применяемые в ортопедической стоматологии и хирургии

- Правильно подобранный сплав для протезирования зубов

Конструкционные материалы изучает стоматологическое материаловедение. Наука постоянно ведет поиск новых веществ, композитов, сплавов, которые позволят создавать более эффективные, эстетичные и качественные протезы.

Выделяют два основных типа материалов:— основные или конструкционные;- вспомогательные.

Рассмотрим первую группу, в которую входит все, непосредственно используемое для создания протезов.

Общие особенности

В группу основных входят следующие материалы:— металлы и сплавы;- пластики;- фарфор;- ситаллы.

При реставрации дефектов зубов и челюстей необходимо добиться от протеза сочетания противоречивых качеств: прочности, эстетики природных единиц, безопасность.

Металлические изделия обладают высокой прочностью, используемые сплавы отлично сопротивляются изгибающим нагрузкам, сжимающим, истиранию. Конкретные значения зависят от типа металла, наилучшим является титан. Используют его повсеместно, в том числе для изготовления крепежа, как винты клинические.

Эстетику передать сплавы не могут, так как совершенно непрозрачны, даже если снаружи покрываются облицовкой, реставрация выглядит далекой от совершенства. Металлы так же просвещаются через менее плотные поверхности, как десна, потому имплантаты из металла будут заметны при пристальном взгляде или некоторых углах обзора.

Безопасность гарантируется использованием строго определенных марок и сплавов, которые не вызывают аллергических реакций, не выделяют потенциально опасные соединения.

Применяемые материалы так же обладают следующим набором параметров:— коррозийная стойкость. Во влажной среде, под действием активных веществ слюны и пищи, ферментов, материалы сохраняют свою структуру и свойства;- приживаемость. Контакт с живой тканью не вызывает отторжений, за исключением индивидуальной непереносимости клиента;- простота обработки. Обычно подбираются вещества, которые проще и дешевле обработать, что упрощает изготовление компонентов конструкций. Однако, не все металлы легко поддаются воздействиям, например, титан требует наличия мощного оснащения (фрезерные станки) и установки определенных режимов резания.

Металлы

Металлы представляют собой группу элементов, которые отличаются от прочих групп веществ.

Они обладают такими переменными, как:— высокая электропроводность;- ковкость;- высокая теплопроводность;- блеск поверхности при соответствующей обработке;- полная непрозрачность;- пластичность.

Данные аспекты свойственны и черным, и цветным металлам, которые используются в стоматологии. Черные имеют темно-серый окрас, твердость, температура плавления и плотность у них высокие.

Цветные светлые (красные, желтые, белые), пластичнее черных, менее твердые, температуры плавления обычно ниже.

Цветные принадлежат к одной из групп:— легкие;- тяжелые.

В первый класс входит литий, барий, бериллий, калий, натрий, магний, кальций, алюминий. Они отличаются малой плотностью в диапазоне 0,53-3,5. К группе тяжелых причисляют цинк, олово, медь, никель, свинец. Плотность этих металлов составляет от 7,14 до 11,34. Титан входит в группу легких, его плотность выше – 4,5.

Отдельно из цветных выделяют редкоземельные и благородные.

Эти металлы делят на три класса по структуре кристаллической решетки:— наиболее распространена кубическая объемно-центрированная (ванадий, хром, молибден);- кубическая гранецентрированная (свинец, медь, никель);- гексагональная плотноупакованная (цинк и титан).

Сплавы

Для получения сочетания необходимых характеристик, которые не способен дать один металл, создают сплав из нескольких. Существуют не только металлические сплавы, но и неметаллические. Первые обязательно включают металл или несколько, либо неметалл и металл, вторые состоят из таких веществ, как ситаллы, стекло и фарфор.

В зависимости от числа компонентов, разделяют сплавы на следующие группы:— бинарный, если в состав входит 2 элемента;- тройной – если 3.

И так далее по аналогичному принципу.

Взаимодействие атомов в сплаве может проходить по нескольким сценариям. Некоторые составляющие при сплавлении сохраняют вид и характеристики зерен структуры – это механические смеси. Если частицы растворились друг в друге, то это твердые растворы. К последней группе относится большинство стоматологических сплавов, в том числе золотых.

Еще одним методом классификации является разделение по температуре плавления:— легкоплавкие – до 300 градусов;- тугоплавкие благородные – до 1100;- тугоплавкие неблагородные – более 1200.

Благородные

К данной группе, согласно стандарту ИСО 8891-98, принадлежат сплавы с содержанием золота или платины в пределах 25-75%. Помимо платины может использоваться осмий, рутений, иридий, родий, палладий. Эти сплавы востребованы благодаря высокой устойчивости к коррозии.

Для создания протезов используют:— 900-916 проба, в котором 91% золота. Этот вариант используется для литья коронок и мостов, температура плавления его 1050 градусов;- 750 проба с 75% золота. На основе этого материала выпускаются базисы съемных систем и плакировка для фарфоровых коронок. Температура плавления аналогична предыдущему сплаву;- при наличии платины в составе создаются сплавы с 75 или 60% золота. Это основа для каркасов бюгельных протезов, замков съемных систем, полукоронок, вкладок;- 750 проба с температурой плавления 800 градусов включает около 75% золота. Полученный материал используют в качестве припоя.

Существует разграничение золотых сплавов на 4 группы по прочности: низкой, средней, высокой и сверхвысокой. Первые подходят для создания одноповерхностных вкладок. Высокопрочные подходят для выпуска литых штифтов, мостов небольшой длины, коронок, вкладок и накладок. Сверхпрочные актуально использовать для создания штифтов, культей, мостов, кламмеров и съемных систем.

Платина используется для создания коронок и штифтов, крампонов, а фольга из металла задействуется в процессе создания вкладок, коронок.

Серебро применяют для вкладок, коронок и мостов.

Неблагородные

Стоматологи используют в качестве основы для сплавов несколько видов неблагородных металлов:— железо;- тантал;- хром;- ниобий;- кобальт;- алюминий;- никель;- титан;- медь.

При протезировании в России часто используют хромоникелевую нержавеющую сталь.

Однако, никель в составе не является биосовместимым, так как часто выступает в качестве аллергена. Тем не менее, материал подходит для выпуска литых компонентов конструкций, кламмеров, мостов, коронок и различных ортодонтических аппаратов.

Наиболее распространена марка 1Х18Н9Т.

Часто применяются кобальтохромовые (углеродосодержащие) стали и кобальтхромомолибденовые (не содержащие углерод) сплавы. Это обширная группа, которая часто задействуется для выпуска мостов, коронок, базисов съемных структур и их замков. Основное преимущество этого материала в том, что он прекрасно льется, имеет минимальную усадку, что позволяет получить высокую точность готовых компонентов.

Титан используется в двух формах: либо чистый металл, либо в составе сплава (6% алюминия, 4% ванадия).

Подходит вещество для выпуска имплантатов, коронок, мостов, базисов бюгельных систем. Так же из металла часто изготавливается инвентарь и инструмент для техников, в этом случае используются марки ВТ6Л, ВТ5Л, ВТ1Л.

Для создания протезов применяют другие марки:— никелид титана;- ВТ1-00;- ВТ1-010;- ВТ1Л;- ВТ5Л;- Ti-6AG-4V;- 6ЛВТ3-1.

Еще один вариант применения – это добавление в пластики и лаки, которые используют стоматологи. Для этого задействуется белый порошок двуокиси титана.

Выпуск изделий путем литья из титана – это сложный процесс, так как металл имеет температуру плавления около 1670 градусов. Из-за этого проявляется значительная усадка, что сокращает точность готовых реставраций. Добиться приемлемых показателей позволяет литье в вакууме, либо в среде инертных газов.

Еще один недостаток титана в том, что в расплавленном состоянии он часто вступает в реакции с формой для литья. Это приводит к появлению на участке перехода «расплав-форма» слоя окалины на отливке.

Из-за данной проблемы ухудшается прилегание компонента, кроме того, часто отливки имеют пористую структуру.

Современные методики позволяют эффективно работать с любым веществом, но процессы и выбор компонентов постоянно расширяется.

Неблагородные металлы в стоматологии. Свойства неблагородных стоматологических металлов

На свойствах сплава, его «поведении» на этапах изготовления протеза и при пользовании последним сказывается качество проведения технологического процесса. Свойства неблагородных конструкционных сплавов в большей степени зависят от вида, процентного содержания элементов, входящих в сплав.

Вещества, которые добавляются для исправления тех или иных свойств сплава в нужном направлении, называются легирующими, а сам сплав — легированным.

В первую очередь характеристику того или иного конструкционного материала данной группы определяют следующие материалы: железо, хром, никель, кобальт, молибден, марганец.

Железо. Металл синевато-серебристого цвета. Плотность-7,86. Температура плавления — 1535°С. Твердость по Бринеллю — 65 кгс/мм2. Мягкий, пластичный материал.

Химически очень активный, может вступать в химические соединения с углеродом. Сплав железа, содержащий от 4,5 до 1,7% углерода, называется чугуном: содержащий от 1,7 до 0,1% — сталью.

В виде оксидов железо применяется для изготовления полировочных паст.

Хром. Белый с синеватым опенком металл. Плотность -7,2. температура плавления — 1°10″С. Твердость по Бринеллю — 450. Хром обладает твердое гью, равной твердости корунда, а последний уступает по твердости лишь алмазу. Хром имеет малую усадку. В полости рта не изменяется. В чистом виде применяется для хромирования инструментов.

Входит в состав нержавеющей хромоникелевой стали и кобальтохромовых сплавов (КХС). Придает им стойчивость к коррозии и твердость. Например, для того, чтобы сталь стала нержавеющей, требуется 11-13% хрома. Для полной гарантии его вводят, как правило, 18%. Отрицательные качества хрома, в том числе чрезмерную твердость, исправляют другими металлами.

В виде оксидов хром применяется для приготовления полировочных паст.

Никель. Серебристо-белый металл. Плотность — 8,9. Температура плавления — 1455°С. Твердость по Бринеллю — 70. Имеет очень мапенькую садку. В чистом виде применяют для покрытия инструментов защитной пленкой.

Сплав никеля с хромом (нихром) используют для изготовления электронагревательных приборов, применяемых в зуботехнической лаборатории. В состав стали входит в количестве 8-10%, придавая ей дополнительные антикоррозийные свойства.

Смягчает негативные качества хрома.

Кобальт. Белый с красноватым оттенком металл. Плотность — 8,8. Температура плавления — 1490°С. Тверлость по Бринеллю — 124. Это твердый и, наряду с этим, ковкий, тягучий металл. В обычных условиях, на воздухе он не окисляется. При нагревании до 300°С покрывается оксидной пленкой. В растворах кислот медленно растворяется. Входит в сплавы, придавая им высокие механические качества.

Молибден. Светлосерый металл. Плотность — 10,2. Температура плавления — 2620″С (самая высокая из всех металлов, применяемых для зуботехнических целей). Твердость по Бринеллю — 155. На воздухе, в щелочах и некоторых кислотах устойчив против окисления. Растворяется в азотной кислоте и царской водке. Входит в состав КХС и подобных ему сплавов, улучшая их межкристаллитную структуру.

Марганец. Серебристо-белый металл. Плотность 2,3. Температура плавления — 1215°С. При комнатной температуре, на воздухе, не окисляется. При нагревании реагирует с кислородом, углеводом, азотом, серой. Легко растворим в соляной и разбавленной серной кислотах. Введенный в сплав, уменьшает содержание в нем серы, раскисляет сплав и повышает ею износостойкость.

— Читать далее «Нержавеющая хромоникелевая сталь в стоматологии. Стоматологические кобальтхромовые сплавы»

Оглавление темы «Металлы в стоматологии»: 1. Эластические пластмассы в стоматологии. Отечественные и импортные стоматологические эластичные пластмассы 2. Виды пластмасс для мостовидных протезов. Изготовление зубов из пластмасс 3. Изменение цвета пластмасс протезов. Искусственные зубы 4. Изготовление несъемных протезов. Материалы для несъемных протезов 5. Металлы в стоматологии. Виды сплавов применяемые в ортодонтии 6. Обработка металлов в стоматологии. Штамповка сплавов в ортодонтии 7. Сварка и литье металлов в стоматологии. Золото в стоматологии 8. Платина и серебро в стоматологии. Палладий и стоматологические сплавы золота 9. Неблагородные металлы в стоматологии. Свойства неблагородных стоматологических металлов 10. Нержавеющая хромоникелевая сталь в стоматологии. Стоматологические кобальтхромовые сплавы

28. Неблагородные сплавы металлов. Состав, свойства, применение в ортопедической стоматологии

-

Сплавы

на основе неблагородных металлов

включают: -

хромоникелевую

(нержавеющую) сталь; -

кобальтохромовый

сплав; -

никелехромовый

сплав; -

кобальтохромомолибденовый

сплав; -

сплавы

титана;

вспомогательные

сплавы алюминия и бронзы для временного

пользования. Кроме того, применяется

сплав на основе свинца и олова, отличающийся

легкоплавкостью .

- Сталь

— это сплав железа с углеродом, который

в результате первичной кристаллизации

приобретает однофазную структуру. - Углерод

-твердость, хрупкость, увеличивает

способность к коррозии. - Хром-

устойчивость против окисления и коррозии,

повышает твердость сплава, упругость,

уменьшает его пластичность, вязкость

и хрупкость. - Никель-

пластичность, ковкость, вязкость,

прочность, улучшает антикоррозийные

свойства. - Титан-

уменьшает хрупкость, устраняет склонность

стали к межкристаллической коррозии. - Кремний-

придает сплаву жидкотекучесть, более

однородную структуру, улучшает его

литейные свойств. - Применение:

зубы стальные для паяных несъемных

зубных протезов; каркасы стальные для

изготовления мостовидных протезов;

кламмеры из проволоки круглого сечения;

изготовление несъемных протезов

(индивидуальные коронки, литые зубы,

фасетки). - Кобальтохромовый

сплав= кобальт (придает твердость)

66-67%+-хром 26-30% - изготовление

литых коронок, мостовидных протезов, изготовление различных конструкции

цельнолитых бюгельных протезов, изготовление каркасов металлокерамических

протезов, - —

изготовление съемных протезов с литыми

базисами, шинирующих аппаратов, литых

кламмеров.

Никелехромовые

сплавы: благодаря хорошей адгезии с

форфором используются для изготовления

металлокерамических протезов. Но из-за

высокой аллергенности никеля этот сплав

имеет ограниченное клиническое

применение.

- Кобальтохромомолибденовый

сплав-

молибден 4-5,5%, имеющий большое значения

для повышения прочности сплава за счет

придания ему мелкозернистости. - Сплавы

титана - Свойства:

- —

высокие технологические и физико-

механические свойства; - —

биологическая инертность; - —

температура плавления титанового сплава

= 1640С; - —

полное отсутствие токсического,

термоизолирующего и аллергического

воздействия; - —

высокая удельная прочность; - —

высокая точность воспроизведения

мельчайших деталей рельефа протезного

ложа. - используется

для изготовления литых коронок,

мостовидных протезов, каркасов бюгельных,

шинирующих протезов, литых металлических

базисов.

29. Изменение механических свойств нержавеющей стали после холодной деформации и наклепа. Виды коррозии. Методы борьбы с ней

Холодная

деформация(наклеп) —

обработка металла давлением,

осуществляемая при комнатной или

незначительно отличающейся от

неё температуре.

Характеризуется

изменением формы отдельно взятого

зерна.

Зерна вытягиваются в направлении

течения металла, образуя строчечную

микроструктуру При холодной

деформации формоизменение сопровождается

изменением механических и физико-механических

свойств металла, по мере увеличения

степени деформации возрастают

характеристики прочности,

а характеристики пластичности

и сопротивление коррозии снижаются.

При

холодной пластической деформации

металла происходит скольжение компонентов

его структуры относительно друг друга,

зеренная (типа зерновая, если кто не

понял) структура металла изменяется,

происходит фрагментация зерен, движение

атомов и искажение атомной решетки. За

счет увеличения плотности дислокаций,

искажений атомной решетки и фрагментации

зерен возникает упрочнение металла.

Коррозия

–

процесс разрушения металла в результате

химического или электро-химического

взаимодействия со средой. Коррозия

ведет к потере металла и уменьшению его

прочности.

Виды

коррозии:

1.

равномерная;

Возникает

при однородной структуре металла (чистые

металлы, твердые растворы). Происходит

по всей поверхности металла. Данный вид

коррозии менее опасен, т.к. дефект металла

виден.

2.

местная;

Возникает

при неоднородности сплава, в местах

внутреннего напряжения, при грубой

структуре сплава. Разрушения носят

местный характер.

3.

интеркристаллизационная

Возникает

на границе зерен (кристаллов), т.к. именно

там агрессивная среда проникает внутрь;

возможен в нержавеющих сталях, сплавах

алюминия. Данный вид коррозии очень

опасен, т.к. потеря прочности происходит

незаметно.

Методы

борьбы с коррозией:По

механизму действия все методы

антикоррозионной защиты можно разделить

на две основные группы: электрохимические,

оказывающие влияние на потенциал металла

или его критические значения (легирование

металлов — добавление хрома никеля,

титана) и механические,

изолирующие металл от воздействия

окружающей среды созданием защитной

пленки и покрытий. Оксидирование, т.

е. покрытие окисными пленками, один из

наиболее распространенных видов защиты

от коррозии. Фосфатирование —

на поверхности детали образуется пленка

не растворимых в воде фосфорнокислых

соединений марганца и железа.

Фосфатированная поверхность, покрытая

лаком, является высококачественной

защитой от коррозии.

Металлическое

покрытие — это

процесс нанесения тонкого слоя металла,

обладающего достаточной коррозионной

стойкостью. Неметаллические

покрытия производят

путем нанесения на поверхности изделия

эмалей, красок, лаков, смазок, резины и

эбонита (гуммирование).

Материаловедение по ортопедической стоматологии

- ♦ Металлами являются вещества, характеризующиеся в обычных условиях высокими электро- и теплопроводностью, ковкостью, «металлическим» блеском, непрозрачностью и другими свойствами, обусловленными наличием в их кристаллической решетке большого количества не связанных с атомными ядрами подвижных электронов проводимости.

- В технике металлы принято делить на черные (железо и сплавы на его основе) и цветные (все остальные).

- Свойства металлов объясняются особенностями их строения:

- ─ расположением и характером движения электронов в атомах;

- ─ расположением атомов, ионов и молекул в пространстве;

- ─ размерами, формой и характером кристаллических образований.

Особенности атомного строения определяют характер взаимодействия металлов, способность их давать различного рода соединения, в которые входят несколько металлов, металлы с неметаллами и т.д.

При разных температурах некоторые химические элементы имеют два и более устойчивых типа кристаллических решеток.

Существование одного металла в различных кристаллических формах (модификациях) при разных температурах называется полиморфизмом, или аллотропией, а переход из одного строения в другое — полиморфным (аллотропическим) превращением. Аллотропические формы, получающиеся в результате полиморфного превращения, обычно обозначают начальными буквами греческого алфавита.

К таким полиморфным металлам относятся, например, кобальт (Со), олово (Sn), марганец (Mn), железо (Fe). В свою очередь, изменение строения кристаллической решетки вызывает изменение свойств — механических, химических и магнитных, электропроводности, теплопроводности, теплоемкости и др.

- К металлам, которые имеют только один тип кристаллической решетки и называются изоморфными, относятся алюминий (Аl), медь (Cu), никель (Ni), хром (Сr), ванадий (W) и др.

- Наиболее полную информацию о строении и свойствах металлов получают при использовании комплекса методов исследований:

- ─ структурных (основаны на макроскопическом, микроскопическом анализах строения металла или сплава и др.);

─ физических (основаны на измерении различных физических свойств: тепловых, магнитных и др.).

Так, например, метод элементного микроанализа изменения поверхности стоматологических сплавов в условиях ротовой полости применяется многими исследователями (Hani Н. et al., 1989).

♦ Металлические сплавы — это макроскопически однородные системы, состоящие из двух или более металлов с характерными металлическими свойствами. В широком смысле сплавами называются любые однородные системы, получаемые сплавлением металлов, неметаллов, оксидов, органических веществ.

Структура и свойства чистых металлов (см. табл. 21) существенно отличаются от структуры и свойств сплавов (см. табл. 22), состоящих из двух и более металлов.

По количеству элементов (компонентов сплава) различают двух-, трех- или многокомпонентные сплавы (см. табл. 19, 28, 31, 35, 38—40).

Образование новых однородных веществ при взаимном проникновении атомов называют фазами сплава.

В расплавленном виде все компоненты обычно находятся в атомарном состоянии, образуя неограниченный жидкий однородный раствор, в любой точке которого химический состав статистически одинаков. При затвердевании расплава атомы компонентов укладываются в порядке кристаллической решетки, образуя твердое кристаллическое вещество — сплав.

Существуют три типа взаимоотношений компонентов сплава:

- образование механической смеси, когда каждый элемент кристаллизуется самостоятельно, при этом свойства сплава будут усредненными свойствами элементов, которые его образуют;

- образование твердого раствора, когда атомы компонентов образуют кристаллическую решетку одного из элементов, являющегося растворителем, при этом тип решетки основного металла сохраняется;

- образование химических соединений, когда при кристаллизации разнородные атомы могут соединяться в определенной пропорции с образованием нового типа решетки, отличающейся от решеток металлов сплава. Образование химического соединения — сложный процесс, при котором создается новое вещество с новыми качествами, а решетка при этом имеет более сложное строение. Соединение теряет основное свойство металла — способность к пластической деформации, становится хрупким.

Соответственно этому, свойства сплавов будут зависеть от того, какие фазы в них образуются: твердые растворы, химические соединения или смеси чистых металлов. Если атомные объемы двух металлов и их температуры плавления резко отличаются, то в жидком состоянии такие элементы обладают, как правило, ограниченной растворимостью.

В то же время неограниченную растворимость, или способность образовывать твердые растворы в любых пропорциях, имеют только металлы с кристаллической решеткой одного типа.

Металлы, расположенные недалеко друг от Друга в таблице Менделеева (Сu29 и Ni28; Fe26 и Ni28; Fe26 и Cr24; Fe26 и Co27; Co27 и Ni28) или расположенные в одной группе (As33 и Sb51; Au79 и Ag47; Au79 и Cu29; Bi83 и Sb51), имеют неограниченную растворимость.

Таким образом, взаимодействие элементов в сплавах и характер образующейся структуры определяются положением элементов в таблице Менделеева типом кристаллической решетки, размерами атомов, т.е. физической природой элементов.

- Зависимость свойств от состава сплавов:

- ─ в сплавах, имеющих структуру механических смесей, свойства изменяются в основном прямолинейно. Некоторые свойства механических смесей, в первую очередь твердость и прочность, зависят от размеров частиц (от степени дисперсности) и значительно повышаются при измельчении;

- ─ в сплавах-твердых растворах — свойства изменяются по криволинейной зависимости;

- ─ при образовании химических соединений свойства изменяются скачкообразно.

- Многие физические и механические свойства сплавов четко зависят от структуры, однако некоторые технологические свойства, такие как литейные (способность обеспечить хорошее качество отливки) или свариваемость, зависят не столько от структуры, сколько от того, в каких температурных условиях проходило затвердевание сплавов.

Так, например, стоматологические сплавы золота, отлитые в форму и быстро охлажденные в воде, будут иметь вид твердого раствора, отличающегося характерной мягкостью, ковкостью и меньшей прочностью, чем сплавы с упорядоченным расположением атомов (Копейкин В.Н., 1995).

Однако если ту же отливку охлаждать медленно до комнатной температуры, то твердый раствор, превалирующий при температуре более 424°С, полностью переходит в фазу AuCu путем перераспределения атомов в пространственной кристаллической решетке в более упорядоченную структуру. Это приводит к повышению прочности и твердости при потере ковкости сплава.

Сплавы с высоким содержанием золота (выше 88%) не образуют упорядоченной фазы.

- Поэтому о зависимости механических и физических свойств однофазных сплавов (α и β) говорят следующие положения, известные из курса металловедения:

- ─ твердость, прочность и электросопротивление твердых растворов выше, чем у чистых металлов;

- ─ электропроводность и температурный коэффициент электросопротивления у твердых растворов ниже, чем у чистых металлов;

- ─ электрохимический потенциал при этом изменяется по плавной кривой.

Помимо свойств металлической матрицы, имеющей определенную кристаллическую решетку и тем самым определяющую основные параметры механических свойств, на последние может оказывать влияние дополнительное легирование такими элементами, как молибден, вольфрам, ниобий, углерод, азот и др. Присутствие их в сплавах даже в небольших количествах значительно повышает прочность, износостойкость, жаропрочность и другие свойства, необходимые при эксплуатации конструкций.

Добавка небольших количеств (0,005%) иридия и рутения превращает грубую зернистую структуру сплавов золота в мелкозернистую, что дает возможность улучшить на 30% прочность на растяжение и предел прочности при удлинении, не влияя при этом на твердость и предел текучести.

Особенно эффективно увеличивается прочность при легировании кобальтохромовых сплавов 6% молибденом и дополнительно 1—2% ниобия в присутствии 0,3% углерода.

В металлических сплавах образуются различные химические соединения между двумя или несколькими металлами (их называют интерметаллидами) так и между металлом и неметаллом (карбиды, оксиды и т.д.).

Наличие неметаллических включений в структуре сплава ведет к образованию усталости, трещин, внутренних пор и полостей, коррозионному растрескиванию отливок, что приводит в конечном счете к разрушению. Неметаллические включения играют существенную роль в процессе вязкого и усталостного разрушения.

Основу неметаллических включений в сплаве Виталлиум составляют марганец и кремний. В кобальтохромовом сплаве (КХС) содержатся включения нитридов титана и силикаты.

Приведенные в таблице 27 данные свидетельствуют, что у образца, испытавшего циклическую нагрузку, произошли изменения почти по всем параметрам: значительно уменьшены пределы упругости и текучести прочности, напряжения, разрушения, относительного удлинения и сужения. Это свидетельствует о тенденции к усталости металла.

В результате циклических напряжений металл «устает», прочность его снижается (см. табл. 27) и наступает разрушение образца (протеза). Такое явление называют усталостью, а сопротивление усталости — выносливостью.

Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин — трещин усталости, возникающих в поверхностных зонах образца.

При этом чем больше на поверхности царапин, выбоин и других дефектов, вызывающих концентрацию напряжения, тем быстрее образуются трещины усталости.

В связи с усталостью металла появляются микротрещины на границе неметаллических включений, зерен металла, которые в процессе циклической нагрузки увеличиваются, образуя магистральную трещину, приводящую к разрушению металла.

♦ Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости — наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки. Максимальное напряжение, не вызывающее разрушения, соответствует пределу выносливости.

Кроме механических испытаний, металлические материалы подвергаются технологическим испытаниям (изгиб, перегиб и др.) с целью определения их пригодности к различным технологическим операциям в процессе использования. Приложение к образцу нагрузки при механическом испытании приводит к деформации (см. с. 11).

Металлы и сплавы, применяемые в ортопедической стоматологии и хирургии

По обеспечению нормального протекания тканевых реакций можно выделить две группы биосовместимых металлов: благородные металлы, сохраняющие чисто металлическую поверхность в органической среде: Au, Ir, Pt, Ru, Rh, Pd и Os и пассивные, «капсульные», металлы, покрытые слоем защитных оксидов: Ti, Zr, Nb, Та, Cr.

Большую группу металлических композитов, используемых в медицине, представляют высоколегирующие коррозионно-стойкие сплавы на основе черных и цветных металлов.

В настоящее время в стоматологии используется свыше 500 сплавов. Для изготовления хирургических инструментов, а также металлических конструкций, предназначенных для имплантации и протезирования, используются коррозионно-стойкие стали.

Особое опасение в этих материалах вызывает не их биосовместимость, а бионесовместимость легирующих элементов (Со, Cr, Ni и др.).

Негативное воздействие на организм человека, в частности на иммунную систему, оказывают ионы переходной группы железа (Со, Ni).

Однако использование сталей аустенитного и мартенситного классов с содержанием не менее 12 % Сг приводит к скачкообразному возрастанию электрохимического потенциала, и сталь переходит в категорию коррозионно-стойких.

Важнейшим свойством коррозионностойких сталей является наличие области пассивного состояния в определенном диапазоне потенциалов.

Причиной пассивности является образование на поверхности химически стойкой пленки гидратированного оксида хрома и оксида хрома шпинельного типа.

Международными стандартами (ISO, 1989) все сплавы металлов разделены на следующие группы:

- 1. Сплавы благородных металлов на основе золота (Аи).

- 2. Сплавы благородных металлов, содержащих 25…50 % золота или платины (Pt), или других драгоценных металлов.

- 3. Сплавы неблагородных металлов.

- 4. Сплавы для металлокерамических конструкций:

- а) с высоким содержанием золота (> 75 %);

- б) с высоким содержанием благородных металлов (золота и платины или золота и палладия (Pd) >75 %);

- в) на основе палладия (более 50 %);

- г) на основе неблагородных металлов:

- • на основе кобальта Со с добавлением хрома Сг более 25 %, молибдена Мо — более 2 %;

- • на основе никеля Ni с добавлением хрома более 11 %, молибдена — более 2 %.

Далее представлено более упрощенное подразделение на благородные и неблагородные сплавы. Сплавы на основе благородных металлов делят:

- • на золотые;

- • золото-палладиевые;

- • серебряно-палладиевые.

Сплавы металлов благородных групп имеют лучшие литейные свойства и коррозионную стойкость, однако по прочности они уступают сплавам неблагородных металлов.

Сплавы на основе неблагородных металлов включают:

- • хромоникелевую (нержавеющую) сталь;

- • кобальтохромовый сплав;

- • никелехромовый сплав;

- • кобальтохромомолибденовый сплав;

- • сплавы титана (Ti);

- • вспомогательные сплавы алюминия (А1) и бронзы для временного пользования;

- • сплав на основе свинца (РЬ) и олова (Sn), отличающийся легкоплавкостью.

Кроме того, применяемые в ортопедической стоматологии сплавы можно классифицировать по другим признакам:

- • по назначению (для съемных, металлокерамических, металлополимерных протезов);

- • природе компонентов сплава;

- • количеству компонентов сплава;

- • температуре плавления;

- • технологии переработки и т. д.

Еще раз подчеркнем основные требования, которые предъявляются к сплавам металлов, применяемых в клинике ортопедической стоматологии:

- 1) биологическая индифферентность и антикоррозионная стойкость к воздействию кислот и щелочей в небольших концентрациях;

- 2) высокие механические свойства (пластичность, упругость, твердость, высокое сопротивление износу и др.);

- 3) наличие определенных физических свойств (невысокой температуры плавления, минимальной усадки, небольшой плотности и т. д.) и технологических свойств (ковкости, текучести при литье и др.).

В табл. 3.2 приведены для сравнения свойства некоторых металлов, сплавов и других биоматериалов в сравнении с характеристиками натуральных костей и зубов.

Таблица 3.2

Некоторые механические характеристики металлов и других биоматериалов при комнатной температуре (Cook, 1986)

| Материал | Модуль упругости, х103, МПа | Предел пропорциональности, МПа | S,% | Компрессионная прочность, МПа |

| Сталь (316L): Обжиг | 200 | 240 | 50 | 550 |

| Холодная обработка | 200 | 790 | 20 | 965 |

| Со-Сг-Мо (ASTM F75) | 240 | 500 | 10 | 700 |

| Ti (ASTM F67) | 100 | 520 | 12 | 620 |

| Ti-6AI-4V (ASTM F 136) | 90 | 840 | 45 | 900 |

| Чистое золото | 90 | 20 | 2 | 130 |

| Литое золото | 90 | 480 | 0 | 685 |

| Амальгама | 20 | 55 | 2 | 340 |

| Костный цемент | 3 | 27 | 400 | 100 |

| Полиэтилен | 1 | 34 | 0 | 22 |

| Зубная эмаль | 50 | 70 | 0 | 265 |

| Дентин | 14 | 40 | 1 | 145 |

| Кортикальная кость | 18 | 130 | — | 130 |

Металлический каркас зубного протеза — это его основа, которая должна полностью противостоять жевательным нагрузкам.

Кроме того, он должен перераспределять и дозировать нагрузку, обладать определенными деформационными свойствами и не менять своих первоначальных свойств в течение длительного времени функционирования зубного протеза. Кроме общих требований, к сплавам предъявляются и специфические требования.

Если сплав металлов предназначен для облицовывания керамикой, ему необходимо отвечать следующим специфическим требованиям:

- 1) быть способным к сцеплению с фарфором;

- 2) температура плавления сплава должна быть выше температуры обжига фарфора;

- 3) коэффициенты термического расширения сплава и фарфора должны быть сходными [19-20].

Особенно важно соответствие коэффициентов термического расширения двух материалов, что предупреждает возникновение силовых напряжений в фарфоре, которые могут привести к отколу или трещине покрытия. В среднем коэффициент термического расширения у всех типов сплавов, которые используются для облицовывания керамикой, колеблется от 12,0 • 10 6 °С 1 до 14,8 • 10 6 °С_|.

Сочетание высоких прочностных свойств литого металлического каркаса зубного протеза и внешнего вида облицовки, достаточно точно имитирующей внешний вид натуральных зубов, позволяет создать эффективные и эстетичные зубные протезы.

Правильно подобранный сплав для протезирования зубов

В. В. Носов

частнопрактикующий врач-стоматолог, Краснодар

Высококачественное протезирование отличается не только ярко выраженным эстетическим эффектом. Наряду с такими требованиями, как высокая прочность и стабильность, зубной протез должен оптимально подходить пациенту, а также быть биосовместимым с тканями организма. Основными критериями были и остаются долговечность конструкции и полное восстановление функции.

Какой сплав выбрать для будущего протеза? Остро стоящий вопрос в условиях спада платежеспособности пациентов и растущей конкуренции. В качестве приемлемой альтернативы для пациентов, которые хотят сэкономить, выступают сплавы на основе неблагородных металлов. Они популярны среди пациентов благодаря высокой безопасности и хорошему прогнозу лечения.

Отличаются хорошей биосовместимостью с тканями организма и не подвергаются коррозии. Устойчивый слой окиси хрома оказывает дополнительную надежную защиту поверхности протеза. В своей работе много лет успешно применяю эталонный сплав от фирмы БЕГО Wirobond C (рис. 1).

Отличительные черты этого сплава — повышенная механическая стабильность и хорошая переносимость организмом. Благодаря низкой теплопроводности и сравнительно лёгкому весу бюгельные протезы, изготовленные из сплава Wironium plus (рис. 2), отличаются повышенной комфортностью для пациентов.

Однако в комбинированном протезировании, при изготовлении телескопических коронок, а также супраконструкций предпочтение, как правило, отдаётся золотосодержащим сплавам.

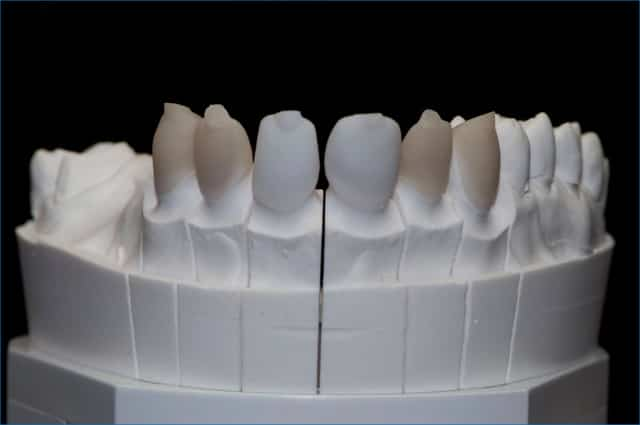

Рис. 1. Металл для облицовки керамикой

Рис. 2. Металл для бюгельных протезов

Золотосодержащие сплавы подходят в том числе для изготовления коронок зубов, мостовидных протезов и вкладок (рис. 3—5).

Рис. 3. Каркас из золотосодержащего сплава с замком Миникон

Рис. 4. Каркас из золотосодержащего сплава с замком Миникон с язычной стороны

Рис. 5. Каркасы под облицовку керамикой в разобраном виде

На каркасы из сплавов благородных металлов возможно послойное нанесение керамики — материала, который по своей структуре лучше всего имитирует анатомию натурального зуба. Высокая прочность соединения между каркасом и керамикой позволяет добиться наиболее выраженного естественного эффекта.

Сплавы на основе благородных металлов обладают великолепными механическими свойствами, что положительно влияет на процесс их обработки. Эти преимущества особенно заметны при установке вкладок или частичных коронок, изготовленных из золота.

Их точная фиксация на поверхности зуба осуществляется с применением специального метода полировки. Таким образом врач-стоматолог достигает прочного соединения между коронкой и подготовленным под коронку натуральным зубом.

Вкладки из золота обладают не только хорошими технологическими свойствами, также они отличаются великолепной биосовместимостью с тканями организма. При правильном уходе вкладки могут прослужить всю жизнь.

У требовательных пациентов золото — самый популярный материал для изготовления каркаса протеза.

Чистое золото считается мягким металлом и по этой причине не используется для изготовления зубных протезов. Оно находит применение в стоматологии, как правило, в виде сплава с другими металлами.

Такие сплавы регулярно проходят строгий контроль качества в соответствии с нормами международных стандартов.

На примере клинического случая продемонстрируем восстановление функции в боковом отделе полости рта при работе с лицевой дугой в артикуляторе.

Работа всегда начинается с загипсовывания диагностических моделей в артикулятор для планирования врачом стомотологом-ортопедом будущей ортопедической конструкции и составления финансового плана лечения (рис. 6).

После этого следует заказ в зуботехническую лабораторию на выполнение Wax-Up по окклюзионному компасу.

На основании воскового моделирования выполняются препарирование зубов, получение оттисков и изготовление временных коронок.

Рис. 6. Диагностические модели, загипсованные в артикулятор

Оттиски и вилка лицевой дуги передаются в лабораторию (рис. 7). Зубной техник изготавливает высокоточные модели, загипсовывает модель верхней челюсти в артикулятор, используя вилку лицевой дуги (рис. 8). С помощью регистраторов привычной окклюзии пригипсовывает модель нижней челюсти (рис. 9). При новом моделировании отпрепарированных зубов техник обязательно копирует Wax-Up (рис. 10).

Рис. 7. Оттиски и вилка лицевой дуги Протар

Рис. 8. Загипсовывание модели верхней челюсти в артикулятор

Рис. 9. Загипсовывание модели нижней челюсти в артикулятор

Рис. 10. Модели с Wax-Up и система Giroform

При встречном изготовлении ортопедических конструкций очень важно создавать грамотную окклюзионную поверхность, нужно обладать отличными знаниями и навыками воскового моделирования (рис. 11—13).

Рис. 11. Моделировка 36, 37 зубов

Рис. 12. Моделировка 46, 47 зубов

Рис. 13. Окончательно-оформленные контактные пункты

Не допускается одновременное литье обеих челюстей, отмоделированных из воска, сначала необходимо отлить протезы одной из челюстей, обработать, отполировать и зафиксировать на модели с помощью корригирующего силикона. Важно имитировать фиксацию протезов на зубах пациента с помощью цемента и только потом добавить утерянные контакты, затем можно переходить к литью встречных конструкций (рис. 14—16).

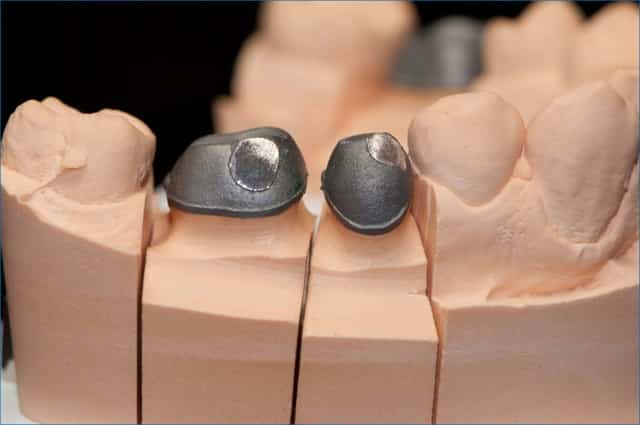

Рис. 14. Отлитые коронки 36, 37 зубов и восковое моделирование 26, 27 зубов

Рис. 15. Отлитые накладки 46, 47 зубов и восковое моделирование 16, 17 зубов

Рис. 16. Вид с язычной стороны

После литья следуют обработка, полировка, взвешивание металла. В кабинет протезы передаются с обработанной окклюзионной поверхностью Perloblast (Bego) (рис. 17—20).

Рис. 17. Готовые коронки и накладки на нижнюю челюсть

Рис. 18. Функциональное оформление жевательной поверхности

Рис. 19. Готовые коронки, вкладки, накладки, виниры на вернюю челюсть

Рис. 20. Окончательное взвешивание металла

Золотосодержащие сплавы благодаря своему специальному, тщательно подобранному составу отвечают самым высоким требованиям к сплавам для протезирования.

В их состав не входят медь и палладий, а содержание золота и платины выше, чем в обычных сплавах на основе благородных металлов.

Экологически чистые сплавы особенно подходят для пациентов с аллергией на определённые металлы и для всех тех, кто заботится о своём здоровье.