- Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Чем отличаются шредер и дробилка для полимеров?

- Конструкция измельчителя для пластмасс

- Одновальные

- Двухвальные

- Где достать чертежи?

- Исходные данные для конструирования

- Составление проекта

- Конструкция привода

- Ножи

- Валы

- Подшипниковые узлы

- Роторы

- Сборка готовых узлов

- Садовый измельчитель своими руками: схема, чертеж дробилки древесных отходов

- Кратко о необходимости переработки травы и веток

- Конструкция измельчителя для веток и травы

- Металлическая рама

- Двигатель

- Ножи

- Защитный кожух

- Емкость для приема опилок

- Электрические провода и кнопка пуск/стоп

- Необходимые материалы

- Двигатель

- 2 шкива

- Дисковые пилы или фрезы

- 2 подшипника

- Профильная труба в метрах

- Листовой металл для корпуса и бункера

- Измельчитель веток своими руками: чертежи

- Измельчитель из болгарки

- Примеры конструкции

- Чертеж для сборки

- Пошаговая сборка измельчителя

- Подробная инструкция

- Переработка шин в крошку: бизнес-план, оборудование, технология

- Вторичное использование

- Переработка в домашних условиях

- Из чего изготавливается резиновая крошка в домашних условиях

- Переработка небольшого количества резины в домашних условиях

- Станки для утилизации автомобильных шин

- Одновальные шредеры

- Двухвальные измельчители резины

- Комплексные линии

- Способы изготовления крошки из шин

- Устройство агрегата

- Оборудование по переработке отработанных шин

- Вторичное использование

- Недостатки и преимущества переработки вторсырья

Меня никогда не привлекали дорогие вещи и гаджеты. Одна из причин в том, что я не всегда мог себе их позволить, а другая, что я увлекался конструированием и созданием вещей для себя из обрывков и так называемых «отходов». В этом проекте я хотел создать что-то полезное и что-то такое, что принесет пользу обществу. Ежедневно читая в газетах о различных случаях вредного воздействия пластика, пересекая мусорные свалки и общие отходы по дорогам в Нойде, некоторые из них — от упаковки «дорогих гаджетов», я задавался вопросом, смогу ли я что-то сделать с этим. Я зашел в Интернет, провел небольшое исследование и наткнулся на веб-сайт под названием preciousplastic.com, где пара людей из Нидерландов обнародовала дизайн и план «Машины для разливки пластика». Они создали сообщество с целью повышения осведомленности о загрязнении пластиком, а их машина является очень полезным способом переработки пластика для лучшего использования. Итак, я решил использовать свое творчество и самому сделать измельчитель для пластика с целью уменьшения загрязнения пластиком в моем городе.

Примечание: данная статья является переводом.

Для этого проекта вам потребуется:

- Лист из нержавеющей стали AISI 304 3 мм, 5 мм и 6 мм;

- Шестигранный стержень 27 мм;

- Круглый стержень 25 мм;

- Подушка подшипника ID 20 мм;

- 10 мм резьбовой стержень;

- Сетка;

- Металлический лист для бункера 1 мм;

- 3-фазный двигатель мощностью 2 л.с.;

- 70 об/мин коробка передач 2 л.с.;

- 1,25-дюймовая квадратная труба для основания;

- Угол размерами 1,25 дюйма x 4 мм;

- Переключатель прямого и обратного хода.

Следующее, что вам нужно сделать, это разрезать все части для измельчителя, вы можете использовать лазерный станок. В конце статьи вы можете найти файлы САПР, которые вы можете отправить их в ближайший цех лазерной резки.

После того, как все части будут вырезаны, вам нужно сгладить края с помощью шлифовальной машины, чтобы она полностью совпала. Эти кусочки похожи на пазл, и я сварил 3-миллиметровых кусочка, как показано на рисунке.

Это основной элемент нашего проекта, который творит чудеса, превращая маленькие бутылки в маленькие хлопья.

Вам также необходимо сузить отверстия в 6-миллиметровом листе, чтобы освободить место для головки болта. Для этого я использовал сверло диаметром 20 мм.

Скруглите шестигранный стержень с концов. Расстояние между лезвиями составляет 145 мм. Вы можете следовать схеме, чтобы расположить лезвия, используя присутствующие на нем точки. Вам поможет видео. Вы также можете использовать другую конфигурацию.

Отрежьте 4 куска стержня с резьбой по 8 дюймов и расположите лезвия, как показано. Посмотрите это видео, чтобы получить более полное представление.

Убедитесь, что все работает без сбоев. Затяните болты и приварите стыки для листа толщиной 3 мм. Вам понадобится небольшая сетка, которая определяет производительность измельчителя.

Следующее, что вам понадобится, это двигатель и коробка передач, которые будут обеспечивать энергией наш измельчитель. Я использую трехфазный двигатель мощностью 2 л.с., 1400 об/мин, что является минимальным требованием.

Коробка передач имеет пропорцию 1:20, поэтому мы получим 70 об/мин. Я сделал вал и муфту, чтобы соединить его с измельчителем.

Я не поделился спецификациями, так как вы должны сделать свои в соответствии с вашими требованиями и типом коробки передач.

Сделайте основу из квадратной трубы 1,25 дюйма и постарайтесь сделать ее низкой, чтобы она была стабильной во время процесса. Технические характеристики моего основания — 40 дюймов на 15 дюймов и 30 дюймов в высоту. Для крепления измельчителя и мотора к основанию я использовал угол длиной 2 дюйма и толщиной 4 мм.

Следующее, что нужно сделать, это сделать бункер, через который будет проходить пластик, и сделать его квадратным, чтобы мы могли создать небольшое давление сверху. Я использовал лист размером 4x6x17 дюймов и согнул его с одного конца, чтобы прикрутить к измельчителю. После этого я чисто и красиво его сварил.

После покраски и подключения электричества он был готов к измельчению пластика. Я пробовал измельчить бутылку Cocola без сетки, и результаты неплохие. Сделайте шаг, чтобы спасти нашу планету.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

- Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

- Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману.

Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

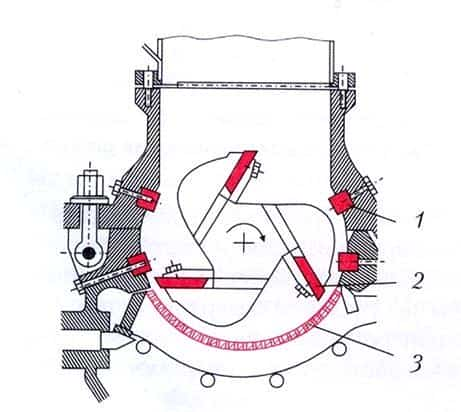

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

- Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

- Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

- Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Исходные данные для конструирования

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Ножи

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Валы

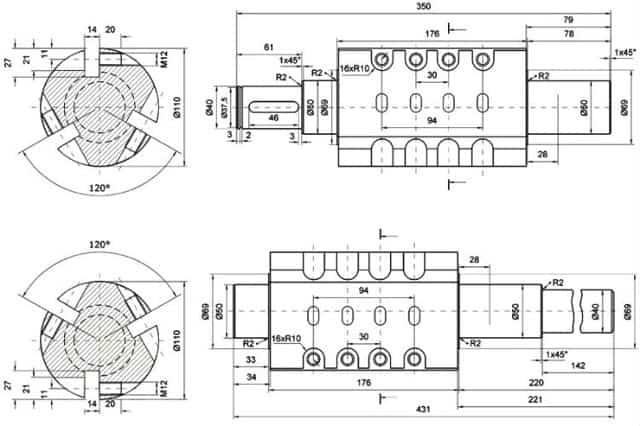

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

Подшипниковые узлы

- Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

- Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

- Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Чтобы конструкция была ремонтопригодной, корпус не стоит делать сварным.

Чтобы конструкция была ремонтопригодной, корпус не стоит делать сварным.- Лучше выполнить болтовое соединение.

- Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

- Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Садовый измельчитель своими руками: схема, чертеж дробилки древесных отходов

Сделать своими руками измельчитель травы и веток проще, если есть чертеж устройства, краткое описание процесса изготовления и сборки. По техническим характеристикам самодельные агрегаты не уступают заводским аналогам.

Кратко о необходимости переработки травы и веток

Владельцу сада не нужно объяснять, зачем ему измельчитель. После каждой санитарной, омолаживающей обрезки плодово-ягодных кустов, деревьев скапливаются горы веток. Шредер нужен для их измельчения.

Фермерам, огородникам шредер тоже требуется. С его помощью перерабатывают разные виды растительного сырья:

- ботву картофеля, помидор;

- стебли кукурузы, подсолнечника;

- траву, листья.

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

Крепежные элементы:

- уши под мотор,

- гайки,

- шпильки.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

Ножи

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок

Для сбора мелкого мусора приспосабливают старые хозяйственные мешки, коробки, ведра, баки. Для мощных агрегатов бункер сваривают из стальных листов, клепают из оцинковки.

Электрические провода и кнопка пуск/стоп

Для включения, выключения самодельного агрегата используют кнопочный пост, рассчитанный на соответствующий ток. Его назначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети достаточно трехжильного.

Необходимые материалы

Чтобы сделать садовый измельчитель своими руками, нужно время, инструменты, материалы. Самоделка будет не дешевой, когда все придется покупать. Затраты окупятся, если стоимость сделанного самим агрегата в 3-4 раза меньше заводского аналога.

Двигатель

Мощность двигателя определяет толщину перерабатываемых веток, продолжительность непрерывной работы.

| Мощность | Толщина прутьев |

| 1500 Вт | до 2 см |

| 3000-4000 Вт | до 5 см |

| от 6000 Вт | 10 см |

Наличие трехфазной электрической сети – обязательное условие при эксплуатации мощных электрических двигателей.

2 шкива

Подшипники, звездочки, шестерни, шкивы подбирают так, чтобы передаточное число обеспечивало требуемую скорость вращения основного вала. Оптимальное значение 1500 об./мин.

Если у электродвигателя 2800 об./мин., то для уменьшения значения до 1400 об./мин. устанавливают два шкива определенного диаметра:

- ведомого − 200 мм,

- ведущего − 100 мм.

Дисковые пилы или фрезы

Для изготовления качественного пакета длиной 6-10 см берут 15-25 фрез либо пильных дисков. Ось подбирают по значению посадочного диаметра, если у дисков он 20 мм, то берут шпильку M20. Чтобы зубья при эксплуатации не зацеплялись, между дисками вставляют самодельные пластиковые шайбы.

2 подшипника

На ось-шпильку M20 надевают шкив. Деталь берут от генератора ВАЗ, помпы. Для обеспечения вращения − 2 подшипника. Внутренний диаметр деталей − 20 мм.

Профильная труба в метрах

Режущий блок, состоящий из оси и дисковых пил, и двигатель устанавливают на раму, сваренную из профильных металлических труб. Размер определяют, учитывая габариты узлов. Мотор и вал с дисковыми пилами должны отстоять друг от друга.

Упорный брусок изготавливают из металлического профиля, приваривают к станине.

Листовой металл для корпуса и бункера

Корпус делают из листа железа толщиной 5 мм, этот материал самый надежный. Емкость с раструбом для подачи веток изготавливают из оцинковки, она гибкая соответствует техническим требованиям, которые предъявляют к этому элементу конструкции. Остов делают из труб или швеллера. Высоту рассчитывают, ориентируясь на рост оператора.

Измельчитель веток своими руками: чертежи

За основу берут готовое техническое решение, чертеж строят с учетом размеров имеющихся в наличии деталей. Чтобы сократить трудозатраты на подгонку узлов, на схеме указывают размеры, крепежные отверстия, сварные швы.

Дробилка древесных отходов своими руками изготавливается по таким чертежам:

- Схема простого самодельного шредера, работающего от электрического двигателя.

- Стационарный измельчитель роторного типа. У данной модели функции режущего инструмента выполняет дисковая фреза с 4 ножами.

- Чертеж двухвалкового шредера. В этом изделии реализована функция самозахвата. При вращении валов, установленные на них ножи, легко перерубают ветки. Размер отходов 2-8 см.

- Устройство для перемалывания травы. Чертежи траворубки и схема устройства в сборе.

Измельчитель из болгарки

Простейшую самоделку легко изготовить из болгарки. Лучше взять инструмент мощностью 3000 Вт.

Примеры конструкции

Станина формой напоминает кухонный табурет, ее сваривают из металлического уголка 35 × 35 мм. Снизу валом кверху к ней крепят шлифовальную машинку. Рабочую емкость делают из ведра, бака, газового баллона.

Вырезают два отверстия:

- первое – круглое, посередине днища для вала болгарки;

- второе – прямоугольное (5 × 10 см), сбоку для удаления отходов.

Чтобы щепа не разлеталась, к боковой щели наклонно крепят трубу из жести. На вал шлифовальной машинки крепят двух-, трехлопастной нож от газонокосилки или диск от кустореза.

Чертеж для сборки

Если есть листовая сталь, арматура, уголок, сварка, то пригодится чертеж компактного устройства для измельчения растений. Последовательность сборки:

- из листа стали вырезают 2 пластины, одну для крепления ножей, инструмента, вторую для крышки бункера;

- в центре первой пластины высверливают отверстие, приваривают шайбу, края обваривают уголком, по бокам приваривают 2 шпильки;

- с наружной стороны приваривают крепления для шлифовальной машинки;

- в верхней части второй пластины вырезают отверстие, приваривают наклонно или горизонтально кусок трубы;

- готовую крышку бункера крепят гайками на шпильки;

- делают ножки из арматуры;

- крепят болгарку, на вал надевают нож.

Измельчитель травы и веток для дачи своими руками, изготовленный по этому чертежу, пригодится в домашнем хозяйстве.

Пошаговая сборка измельчителя

Для большого сада, подсобного хозяйства нужен мощный агрегат, быстро перерабатывающий толстые ветки на дрова. С утилизацией травы, соломы, листьев справится просто устроенный измельчитель, изготовленный из валяющейся без дела стиральной машины активаторного типа.

Подробная инструкция

Понадобятся инструменты: рулетка, отвертка, гаечные ключи, плоскогубцы, молоток, дрель, угловая шлифовальная машинка. Этапы работы:

- Корпус обрезают.

- В нижней боковой части вырезают прямоугольное отверстие для выброса отходов – 7 × 20 см.

- Чтобы мульча не разлеталась, из жести сооружают кожух, крепят раструбом вниз.

- Изготавливают ножи.

- На вал мотора насаживают втулку, крепят к ней ножи, их располагают на одном уровне с отверстием или чуть выше.

- Корпус крепят к устойчивому каркасу.

Для запуска траворезки устанавливают пусковую кнопку. Самодельное устройство работает от бытовой сети.

Самодельный шредер облегчает ручной труд, решает проблему утилизации травы, ботвы, веток, опавших листьев. Эксплуатация техники без соблюдений требований техники безопасности создает угрозу здоровью. Необходимо перед каждым применением проверять надежность закрепления узлов, работать в очках, перчатках, защитной одежде.

Переработка шин в крошку: бизнес-план, оборудование, технология

Стоит ли ввязываться в такой необычный бизнес, как переработка шин? Резина разлагается за 50-100 лет.

Это не самый внушительный срок, если сравнивать с периодом «естественной» утилизации различных видов пластмасс. Немногие бизнесмены способны увидеть в отходах перспективы дальнейшего применения.

А ведь ежегодно на городских свалках и полигонах в буквальном смысле этого слова пропадают тонны бесплатных ресурсов.

- Зарегистрируйся на бесплатный марафон

- Как создать пассивный доход за 4 дня

- Марафон на котором вы создадите пассивный доход в прямом эфире с нуля и узнаете конкретные стратегии инвестирования в квартиры, дома, гаражи, автомобили и даже доходные сайты

- Начать

Ярким примером перспективного бизнеса станет переработка старых шин. Эта ниша пока что остается малоосвоенной, а конкуренция в ней очень слабая. По статистике отечественные заводы ежегодно перерабатывают всего лишь четверть объемов изношенных покрышек, которые за этот же период успевают попасть на свалку. Бизнес на мусоре перестал быть частью анекдотов и превратился в прибыльное дело.

Вторичное использование

Переработка также выгодна в экономическом отношении. Из автомобильных покрышек можно получать различные виды ценного вторсырья, а так же производить огромное количество готовой продукции. Из отходов порошковой резины очень мелкой фракции (около 0,2 мм) производят новые автомобильные покрышки и резиновую обувь, данный вторичный ресурс популярен и России и странах СНГ.

Порошок из отходов более крупных фракций используется в производстве композитных кровельных материалов, резинобитумной мастики, гидроизоляционных материалов, а также резиновых покрытий. Из металлического корда получают металлолом, которому также находят практическое применение предприниматели России. Также, из покрышек получают текстиль и каучук.

Переработка в домашних условиях

У особо активных и продвинутых людей есть возможность перерабатывать резину своими руками. Что для того необходимо? Отработанные камеры, покрышки, шины и немного смекалки. Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

Из чего изготавливается резиновая крошка в домашних условиях

Резиновая крошка производится из пришедших в негодность автомобильных шин, они лучше поддаются механическому воздействию и извлечению металлической проволоки (корда).

Переработка отработанных покрышек позволяет получить крошку требуемого диаметра при минимальных потерях сырьевого материала. Вырезанные из шин объемные фигуры используют в качестве украшения во дворах жилищных массивов или садовых участков.

Нередко можно встретить клумбы, невысокие заборы, ограждения детских площадок, выполненных из шин.

Резиновой крошкой крупных размеров выкладывают дорожки частных домов и дачных участков, придавая им эстетически красивый вид. Резиновыми покрытиями, обладающими гидроизоляционными и шумопоглощающими свойствами, оборудуются игровые зоны и спортивные площадки.

Переработка небольшого количества резины в домашних условиях

Получение небольшого объема резиновой крошки в личных целях не требует большого количества сырьевого материала и специального оборудования. Воспользоваться можно подручными средствами, такими как ножницы, гильотинный резак или топор. Для разрезания старых шин также подойдет хорошо заточенный нож.

Этапы переработки шин в крошку в домашних условиях:

- удаление корда

- резка отработанных шин на ленты

- измельчение полученного сырьевого материала

Для работы с большими объемами резиновых отходов в коммерческих и личных целях необходимы финансовые вложения, покупка оборудования и наличие помещения для переработки сырьевого материала.

Стоимость предлагаемых производителями агрегатов зависит от их мощности и комплектации. Отечественные и импортные производители предоставляют линии переработки резиновых отходов полного цикла.

Владея базовыми знаниями по физике можно изготовить оборудование для переработки шин в крошку своими руками, отвечающее личным потребностям.

Станки для утилизации автомобильных шин

На рынке производственного оснащения есть разные станки для утилизации старых шин. Их работа заключается в измельчении утильсырья на отрезки с последующим перетиранием в небольшие частицы.

Для успешного бизнеса оборудование для переработки изношенных шин в резиновую крошку должно быть:

- Компактным, чтобы начать дело на малой площади.

- Экономичным для сбережения трат на электроэнергию.

- Рентабельным — технологический процесс практически безотходен, на выходе получается продукция, с продажей которой проблем нет.

- Высокопроизводительным — для больших объемов сырья.

- Экологичным — оборудование не опасно для окружающей среды.

Одновальные шредеры

Принцип работы однороторного измельчителя состоит в перемалывании материалов вращающимся на низких оборотах валом с зубцами (ножами). Внутри вала расположены воздухосодержащие полости для равномерного распределения тепла. Это предупреждает перегрев частей шредера и вывод его из строя.

Кто открыл явление вулканизации резины, и что это такое?

Этапы измельчения сводятся к последовательным действиям:

- В установку по переработке шин утильсырье подается вручную или механизированным способом.

- Пресс-плита гидравлического подпрессовщика прижимает покрышки к валу и возвращается в исходное положение.

- Измельченная резина продвигается через металлический экран, который установлен в станках для переработки шин в мелкую крошку под режущим валом. Вмонтированная конструкция позволяет регулировать размер частиц.

- Полученная фракция поступает на конвейер для последующей обработки.

Зубцы закреплены на роторе винтовыми креплениями, что делает их быстро заменимыми и повышает износоустойчивость оборудования.

Двухвальные измельчители резины

В двухроторной дробилке расположены два параллельных вала с ножами. Установка способна перерабатывать шины большегрузов. Производительность одиночного станка зависит от заданных параметров продукции.

При величине крошки 50 мм*50 мм, на утилизацию 2 т потратится 1,5—2 часа, меньший размер займет дополнительное время.

Двухвальный станок для переработки резины в крошку по мощности превышает одновальный в несколько раз.

Советуем почитать: Утилизация лабораторных отходов и проб

Оборудование для переработки изношенной резины работает по следующему принципу:

- Покрышки с извлеченным кордом загружаются в бункер, направляющий их на валы.

- Два вала вращаются в противоположные стороны, захватывают шину и разрывают ее на части — это этап первичного измельчения.

- Раздробленное сырье на крутящемся барабане с отверстиями вторично измельчается.

- Частицы, не попавшие в ячейки из-за несоответствия размера, возвращаются в зону загрузки и проходят второй цикл обработки.

- Вторсырье попадает на конвейер выгрузки для фасовки.

Двухвальный шредер может устанавливаться отдельно или комплектоваться в линии по переработке шин в резиновую крошку с другими установками.

Комплексные линии

Текущая ситуация на рынке перерабатывающей отрасли способствует развитию производственных линий по переработке автошин в резиновую крошку.

Шины причислены к 4 классу опасности, который нуждается в обязательной утилизации.

Российские и иностранные производители предлагают схожую комплектацию оборудования, в состав которой включены:

- Гидравлический вырыватель металлического корда.

- Гильотины для нарезки покрышек.

- Шредер с виброситом.

- Станок для удаления борткольца.

- Сепарационный узел с системой воздушной и магнитной фильтрации.

- Ленточный транспортер.

- Пылеудаляющая установка.

- Транспортный вентилятор.

Перед утилизацией резину осматривают на предмет лишних элементов. Покрышки грузового транспорта нарезаются на сегменты, легкового подаются целыми.

Подготовленный материал подается по конвейеру в дробилку для извлечения обода. Шина переходит в роторную установку для измельчения.

В сепарационном узле резиновые частицы очищаются от металлических, текстильных включений и на круглом вибросите сортируются по заданному размеру.

Оборудование для переработки шин

При утилизации 100 тонн отходов в месяц линия, укомплектованная оборудованием для переработки автомобильных и тракторных шин на выходе дает:

- 70 т основного вторсырья;

- 15 т металлокорда;

- 15 текстиля.

Способы изготовления крошки из шин

Способы получения резиновой крошки:

- Охлаждение сырья жидким азотом до хрупкого состояния и последующее измельчение. Такой вид переработки требует наличия специальных морозильных камер, охлаждение сырьевого материала производится до температуры -70 — -90 градусов и невозможно в домашних условиях.

- Измельчение резиновых изделий на специализированных линиях полного цикла переработки. Этот способ применяется на промышленном производстве, где выработка резиновой крошки производится в большом объеме и требует крупных финансовых вложений.

- Переработка резины в домашних условиях на самодельных агрегатах (дробилках). Располагая фрезерным и сварочным оборудованием можно изготовить измельчитель своими руками. При отсутствии такой возможности, детали можно заказать в мастерской по личным схемам. Себестоимость дробилки, изготовленной самостоятельно, значительно дешевле готового оборудования.

При регулярной переработке резиновых отходов требуется хорошо проветриваемое и просторное помещение, для установки оборудования и хранения большого количества резиновых отходов. Плюсом станет расположение помещения в промышленной зоне.

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

Регулировка Холостого Хода Бензопилы Партнер 350

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Оборудование по переработке отработанных шин

Оборудование для переработки резины представляет собой установку — реактор. Его устанавливают на специально отведенной открытой площадке.

Среднее оборудование для измельчения шин обладает следующей производительностью:

- 2 тонны жидкого топлива

- 1,5 тонны твердого остатка, содержащего углерод

- 0,5 тонны металлокорда

- 1 тонна газа

Объем автошин, которые должны измельчаться – 5 тонн за сутки. Продукты переработки служат сырьем для многих видов производства.

Сам же реактор работает с использованием газа, который сам способен производить при переработке отработанных шин. Установка не требовательна в обслуживании, для этого нужно всего два человека для одной смены.

Для работы на подобной установке сотрудникам предприятия необходимо пройти специальную подготовку и изучить особенности процесса.

Среди продуктов переработки шин выделяют:

- Резиновый гранулят и крошку. Резиновая крошка бывает различных фракций: 0,1 — 0,45 мм.

- Регенерат. Тонко измельченная крошка с улучшенным качеством. Размеры: 0,6 — 10 мм.

- Чипсы. Размер 2 — 5 см. Представлены кусками шин вместе с металлокордом.

- Резинопласт. Применяют при изготовлении мягких кровель.

- Резинопол. Представленный напольным полимерным покрытием.

- Бирепласт. Представлен многослойным гидроизоляционным рулонным кровельным материалом.

- Реизол. Представлен резинопластом с нанесенным клеящим водостойким слоем из каучука.

- Фибробетон. Смесь резиновой крошки и двух видов корда: текстильного и металлического.

Вторичное использование

Резиновая крошка широко применяется в разных сферах производства, реализуется населению или используется в личных целях. Избыток пришедших в негодность автомобильных покрышек и резиновых изделий обеспечивает постоянное наличие расходного материала.

Стоимость резиновой крошки зависит от диаметра и качества гранул. Большим спросом пользуется порошкообразная крошка и гранулы диаметром 2-4 мм. Популярность данного размера обусловлена более низкими затратами на производство товаров и меньший расход клеевого вещества, цена которого превышает стоимость вторичного сырья в несколько раз.

Резиновая крошка используется для изготовления следующих изделий:

- Рулонные покрытия

- Резиновая обувь

- Тротуарная плитка

- Топливо

- Утеплители и уплотнители из резины

- Объемные фигуры, вырезанные из бывших в употреблении шин

- Дорожки для частных домов, садовых и дачных участков

- Гидроизоляционные и шумопоглощающие покрытия для детских и спортивных площадок

- Резиновые технические изделия

- Асфальтовые смеси

- Бесшовные резиновые покрытия

В настоящее время сфера утилизации считается перспективной для открытия собственного бизнеса из-за низкой конкуренции и растущего спроса на услуги по переработке отходов.

Даже при небольшом объеме выполняемой работы, финансовые вложения, потраченные на оборудование, окупают себя в короткий срок.

Переработка шин в дробилке признана самым экологически безопасным способом утилизации, позволяющим получать прибыль при небольших финансовых вложениях.

Недостатки и преимущества переработки вторсырья

Бизнес по переработке шин — этот тот редкий случай, когда вы можете сделать мир лучше, зарабатывая при этом деньги. О сроках естественного разложения резины мы уже упоминали в начале статьи.

При изнашивании покрышки выделяют в воздух токсичные вещества, которые крайне вредны для человека.

На свалках в процессе разложения они загрязняют почву и планету в целом, а все те же вредные вещества вымываются грунтовыми водами, которые распространяют их на огромных территориях.

Горящая башня из старых шин — отдельный разговор. Копоть, сернистая кислота и высокотоксичные компоненты быстро разносятся ветром. Утилизируя старые покрышки, вы внесете свой вклад в улучшение экологической ситуации в стране. Помимо этого бонуса за благородство, предприниматель сможет получить еще ряд плюсов:

- Неисчерпаемый (непрерывно восполняемый) источник сырья.

- Широкий выбор промышленных предприятий в качестве рынка сбыта.

- Простота производства. Вам не потребуются кадры с высокой квалификацией. Достаточно обучить сотрудника правильно обращаться с техникой, вовлеченной в переработку.

Самые активные предприниматели иногда получают поддержку своих начинаний со стороны государства. Скромный список недостатков состоит всего из двух пунктов:

- Большой начальный капитал. Вложения в даже самое скромное предприятие будут иметь в хвостике по шесть нулей.

- Сложность поиска рынка сбыта.

Последний пункт требует пояснений. Предприятий, которые используют продукты, получаемые при переработке шин, действительно очень много. Сложность в том, что на контакт с «частником» пойдут единицы.