- Конструктивные элементы токарного резца

- Плоскости резания

- Углы резца

- Виды резцов для токарного станка и их назначение

- Проходные прямые, отогнутые и упорные

- Подрезные резцы

- Отрезные резцы

- Резьбонарезные внутренние и внешние резцы

- Расточные резцы

- Сборный инструмент

- Главные правила при выборе токарного резца по металлу

- Когда требуется заточка резца

- Правила выполнения заточки

- Применяемые инструменты

- Как установить резец на станке

- В масштабе. чертежи, 3d модели, проекты

- Как тут качать

- Наши новости, события, конкурсы>

- Классификация резцов для токарного станка по металлу — виды, назначение

- Конструкция токарного резца

- Классификация резцов для токарной обработки

- Виды токарных резцов по металлу

- Сборные резцы для токарных станков

- Резец токарный — конструкция и назначение, элементы резца, типы, ГОСТ

- Геометрия проходного отогнутого резца

- Классификация резцов

- Фрезерование пазов дисковыми фрезами

- Рекомендации по подбору резца

- Размеры расточных резцов

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий.

Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен.

Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками.

Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

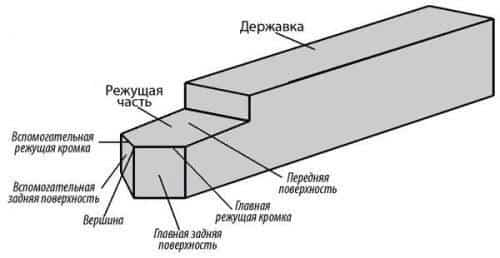

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента.

Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания.

Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр.

На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево).

Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия.

Если большой палец будет справа от вершины, то это правый, а если нет — левый.

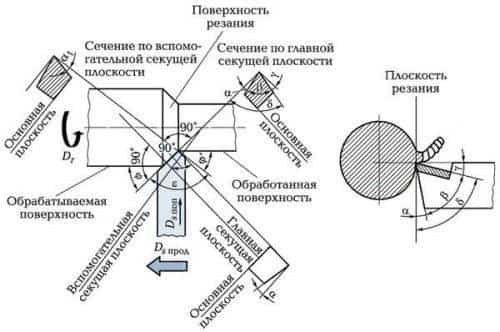

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая.

Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах.

Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α).

При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость.

С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла.

Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки.

По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки.

Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ.

Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций.

Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями.

В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам.

Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

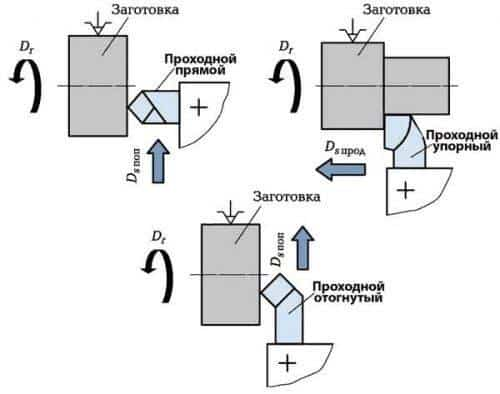

Проходные прямые, отогнутые и упорные

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче.

Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки.

Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки.

Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец).

Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания.

Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы.

Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя.

Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

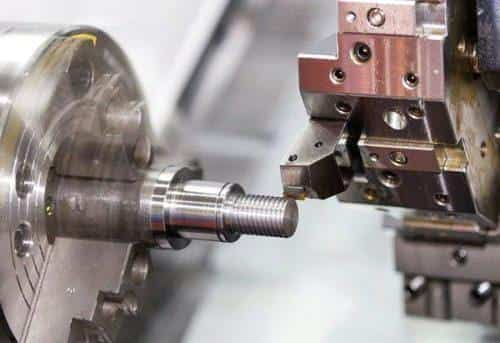

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки.

Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных.

Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие.

Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом.

В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики.

Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться.

Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость.

Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия.

Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к.

износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации.

Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали.

Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги.

Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя.

Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния.

Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов.

Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях.

Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание.

Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в х к этой статье.

В масштабе. чертежи, 3d модели, проекты

72 383 Чертежей и 3D моделей 1 291 426 Инженеров

Каталог чертежей, схем, технической документации. Все для проектирования. Сообщество инженеров, студентов и технических специалистов. У нас Вы можете скачать готовый чертеж или проект и сэкономить время разработки. Кроме чертежей для Вас представлены проекты, 3D Модели, схемы, ГОСТы, уроки построения. Все работы распределены по разделам, машиностроение, строительство, робототехника и т.д. Файлы представлены в различных программных комплексах (САПР, CAD, CAE, CAM): КОМПАС-3D, SolidWorks, T-Flex, Inventor, AutoCAD. Это поможет Вам выбрать наиболее удобные инструменты для решения поставленных задач. Наша база пополняется каждый день. Присоединяйтесь сейчас, стройте свою репутацию, обменивайтесь опытом, скачивайте и делитесь CAD-моделями и чертежами.

Каталог чертежей, схем, технической документации. Все для проектирования. Сообщество инженеров, студентов и технических специалистов. У нас Вы можете скачать готовый чертеж или проект и сэкономить время разработки. Наша база пополняется каждый день. Присоединяйтесь сейчас, стройте свою репутацию, обменивайтесь опытом, скачивайте и делитесь CAD-моделями и чертежами.

72 383 Чертежей и 3D моделей 1 291 426 Инженеров

Как тут качать

На сайте работает рейтинговая система. Есть бесплатные работы доступные сразу после регистрации и работы с ограниченным доступом. Чтобы скачать чертеж — сначала нужно добавить свой (свою работу на сайт). За добавление работы Вам добавляются баллы, за скачивания отнимаются и передаются автору работы. Почитать подробнее можно внизу, ссылка «Как поднять рейтинг».

Работа — это, например, 3D Модель, рабочий проект, курсовая работа или просто уникальный чертеж. Проверка работ осуществляется вручную модераторами, ознакомьтесь с правилами оформления, это сэкономит Ваше и наше время. Если у Вас нет своих работ, Вы можете воспользоваться другими способами поднятия рейтинга.

В каталоге пункты помеченные (*) содержат бесплатные работы.

На сайте работает рейтинговая система. Есть бесплатные работы доступные сразу после регистрации и работы с ограниченным доступом. Чтобы скачать чертеж — сначала нужно добавить свой (свою работу на сайт). За добавление работы Вам добавляются баллы, за скачивания отнимаются и передаются автору работы.

Почитать подробнее можно внизу, ссылка «Как поднять рейтинг».

Основные программы для работы с чертежами, опубликованными на сайте: • КОМПАС-3D • AutoCAD

• SolidWorks • T-FLEX CAD

Попробуйте перейти на предыдущую страницу

Наши новости, события, конкурсы>

2022-06-28

Подробнее… […]

2022-06-27

20 кейсов цифровизации — 20 убедительных примеров, когда российские ИТ-решения показали себя на уровне и лучше зарубежны […]

2022-06-27

КОМПАС-3D v21 выходит уже 1 июля 2022, а 14 июля пройдет официальная онлайн-презентация новой версии. Приглашаем принять […]

Портал «В масштабе.ру» работает при поддержке крупнейшего российского разработчика комплексных решений для автоматизации инженерной деятельности и управления производством — компании АСКОН

VK, YouTube, Instagram

Приглашаем отраслевые CAD компании, журналы, обучающие центры, высшие учебные заведения к сотрудничеству и информационному партнерству.

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

- Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

- Проходные упорные отогнутые резцы

- Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

- 16х10;

- 20х12;

- 25х16;

- 32х20;

- 40х25.

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезные резцы

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом.

С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто.

Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Резцы для нарезания внутренней резьбы

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

- 16х16х150;

- 20х20х200;

- 25х25х300.

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Резец токарный — конструкция и назначение, элементы резца, типы, ГОСТ

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Геометрия проходного отогнутого резца

Потребительские свойства определяются следующими геометрическими параметрами:

Расчет ненапряженных шпоночных соединений

- размер и направление передней поверхности (обеспечивает непрерывное отведение образованной стружки в процессе работы);

- параметры задней главной поверхности;

- задняя вспомогательная поверхность.

Режущая кромка образована линией пересечения двух поверхностей.

С одной стороны к ней подходит передняя поверхность с противоположной стороны главная задняя поверхность. В конструкции отогнутого резца выделяют ещё одну режущую кромку. Она образована стыком передней поверхности и вспомогательной. Поэтому её называют вспомогательная режущая кромка. Точка, в которой сходятся обе кромки, называется вершиной резца.

Эта часть резца принимает на себя самые большие нагрузки в процессе обработки заготовки. Для предотвращения преждевременной поломки ей придают округлую форму. Поэтому для конкретного типа задан индивидуальный радиус скругления. Дополнительным способом увеличения прочности вершины и придания ей большей надёжности формируют переходную режущую кромку.

Ей придают прямоугольную форму.

Для токарных отогнутых резцов большое значение имеют их геометрические параметры. Наиболее важными из них являются углы, под которыми расположены поверхности инструмента.

Для более полного понимания имеющихся параметров каждый отогнутый токарный резец имеет чертёж. На нём отображаются основные параметры:

- общий вид изделия;

- значения углов;

- маркировка;

- назначение;

- допустимые условия обработки (тип станка, скорость обработки, характеристики обрабатываемого материала).

На чертеже изображены следующие углы:

- при вершине отогнутого резца (он образован проекциями на главную плоскость основной и режущей кромкой);

- наклона линии главной режущей кромки;

- дополнительные углы, задающие геометрию всех поверхностей.

Значения углов и параметры кромок определяют основные свойства режущего инструмента. Для каждой модели (в зависимости от решаемых задач) создаётся своя геометрическая форма. Например, для обработки деталей, в которых предусмотрена ступенчатая конструкция режущую кромку затачивают под прямым углом.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Фрезерование пазов дисковыми фрезами

Дисковые фрезы (рис. 50) предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (СТ СЭВ 573—77) (рис.

50, а), пазовые затылованные (ГОСТ 8543—71) (рис. 50, б), трехсторонние с прямыми зубьями (ГОСТ 3755—78) (рис. 50, в), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 50, г).

Фрезы со вставными зубьями выполняются трехсторонними (ГОСТ 1669 — 78) (рис. 50, б, е, ж).

Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов.

Основным типом дисковых фрез являются трехсторонние. Они имеют зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки более глубоких пазов. Они обеспечивают более высокий параметр шероховатости боковых стенок паза или уступа.

Для улучшения условий резания дисковые трехсторонние фрезы снабжены наклонными зубьями с переменно чередующимися направлениями канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы называют разнонаправленными.

Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу.

У регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъеме между фрезами.

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают двусторонние и трехсторонние (ГОСТ 5808—77). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей в корпус у обоих типов фрез осу-ществляется с помощью осевых рифлений и клина с углом 5°. Достоинством такого способа крепления вставных ножей является возможность компенсации износа.

Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°.

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производительность при обработке пазов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирают тип фрезы, материал режущей части, основные размеры (ширину и диаметр фрезы) и число зубьев.

Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом.

Фрезерная обработка труднообрабатываемых материалов и фрезерование с небольшой глубиной резания производится с применением фрезы с нормальным и мелким зубом.

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Зависимость диаметра ступицы фрезы d, (мм) от диаметра отверстия d (мм) приведена ниже.

| d | 13 | 16 | 22 | 27 | 32 | 40 | 50 |

| d1 | 21 | 25 | 35 | 40 | 48 | 58 | 68 |

Рассмотрим наладку станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами.

При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том .случае, когда биение торцовых зубьев равно нулю.

При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше ширины фрезы.

Установка на глубину резания может осуществляться по разметке.

Для четкого выделения линий разметки заготовку пред-варительно окрашивают меловым раствором и на линии, прочерченной чертилкой рейсмаса, наносят кернером углубления (керны).

Установку на глубину резания по линии разметки осуществляют пробными рабочими ходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера.

При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

Точную установку фрез на заданную глубину производят специальными устано-вами или габаритами, предусмотренными в приспособлении. На рис. 52 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 52, а) или угольник (рис. 52,б), закрепленные на корпусе приспособления.

Между устаиовом и режущей кромкой зуба фрезы прокладывают мерный щуп 2 толщиной 3—5 мм во избежание соприкосновения зуба фрезы 3 с закаленной поверхностью установа. Если обработку одной и той же поверхности осуществляют за два перехода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

При обработке партии одинаковых деталей одновременное фрезерование пазов (двух и более) может осуществляться набором фрез.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы.

Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами.

Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

| Габариты державки (мм) | Общая длина резца (мм) |

| 16*12 | 170 |

| 16*16 | 140 или 170 |

| 20*16 | 200 |

| 20*20 | 140, 170 или 200 |

| 25*20 | 240 |

| 25*25 | 200 или 240 |