- Виды правки металла

- Правка листового металла

- Выпуклость

- Волнообразность краев

- Правка полосового металла, изогнутого в плоскости

- Правка закаленного металла (рихтовка)

- Правка круглого металла

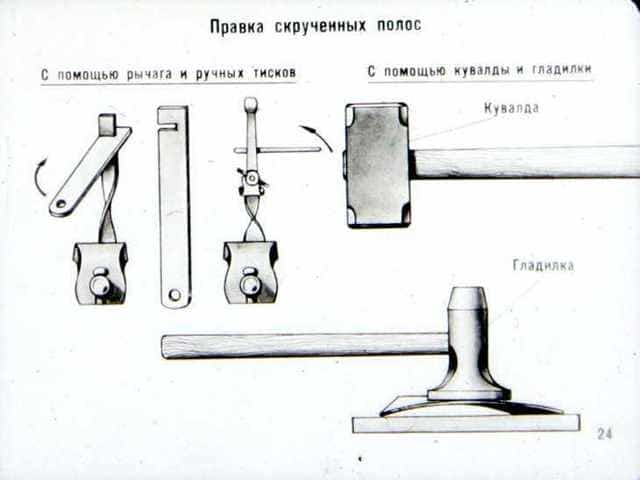

- Правка металла, скрученного по спирали

- Основные способы правки металла

- Для каких целей применяют правку металла

- Оборудование для правки

- Лекция "Основы слесарного дела"

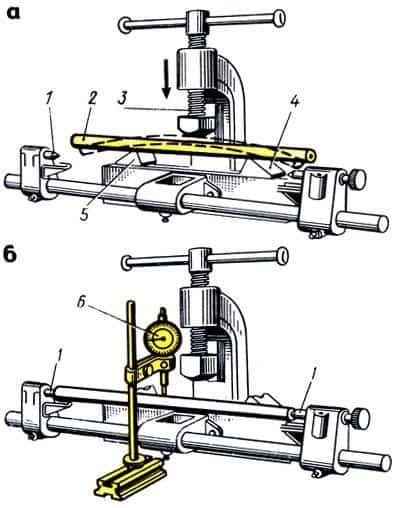

- Рис. 80. Правильная плита (а), рихтовальные бабки (б)

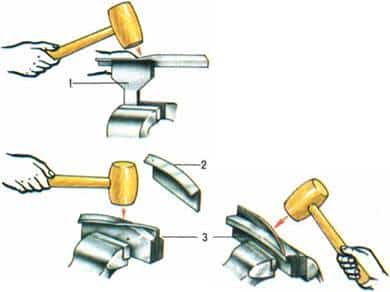

- Рис. 81. Рихтовальные молотки: а — с радиусным бойком, б — с круглым гладким полированным бойком

- Рис. 82. Правка металла: а — проверка изгиба на глаз; б — момент правки

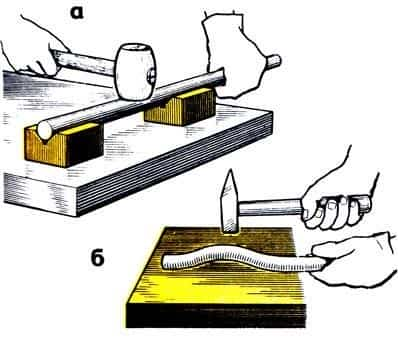

- Рис. 83. Правка металла круглого сечения

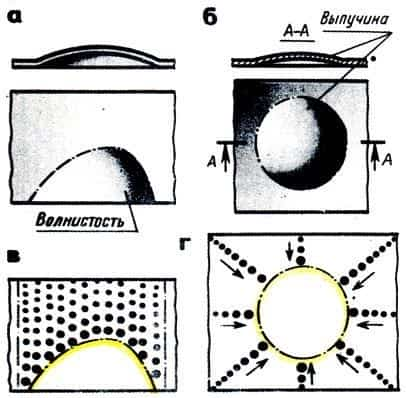

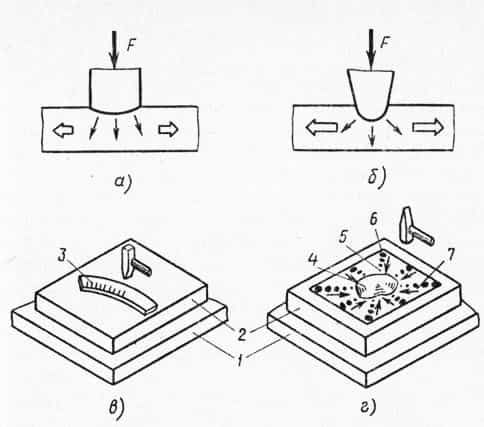

- Рис. 84. Схема правки листового материала: а,б — погнутые заготовки; в, г — распределение ударов

- Правка (рихтовка) металла

- (киянкой), лическим бруском

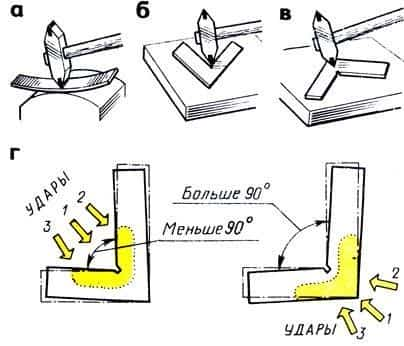

- Рис. 86. Рихтовка закаленных деталей: а — на рихтовальной бабке, б — угольника по внутреннему углу, в — по наружному углу, г — места нанесения ударов

- Рис. 88. Правка вала на ручном прессе: а — момент правки, б — проверка изгиба индикатором; 1 — центра, 2 — вал, 3 — винт, 4,5 — призмы, 6 — индикатор

- Рис. 89. Схема правки искривленного вала наклепом (а), наклепанный слой (б)

- Рис. 90. Правка трубы газопламенным способом

- 9. Правка и гибка металла. Слесарь. Практика слесарного дела. Строительство, ремонт, инструменты, материалы, инструкции

- Pereosnastka.ru

- Реклама:

- Правка, рихтовка и гибка при слесарных работах

В ходе обработки, хранения или эксплуатации металлические детали и заготовки могут терять первоначальную форму.

Правка металла

Для выполнения последующих операций, соблюдения размеров и формы готового изделия важно, чтобы конфигурация и размеры заготовки совпадали с проектными значениями. Этого достигают промежуточно-подготовительной операцией правки металла. Операцию проводят на холодной детали либо нагревают ее с целью пластичности.

Листовая заготовка может помяться, имеющая цилиндрическую форму — искривиться. Валы и оси могут погнуться.

- Что такое правка металла?

- Процесс возвращения металлической заготовке исходной формы называется правкой металла. Дефекты бывают следующие:

- Волна.

- Вмятина.

- Выпуклость.

А также некоторые другие.

Виды правки металла

Операция подразделяется на два подвида:

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

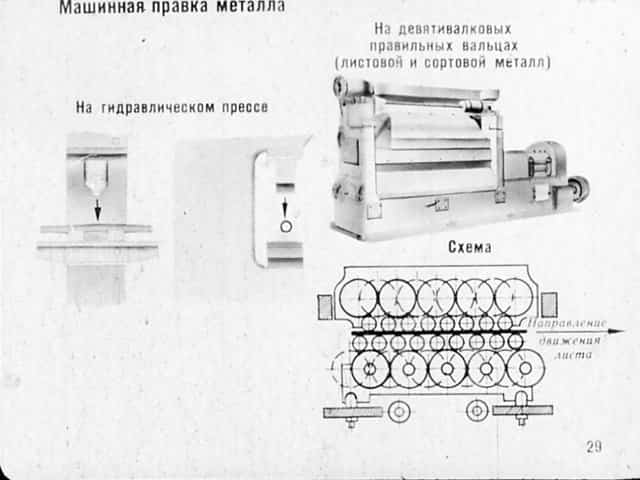

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка листового металла

- От вида дефекта зависит и сложность операции правки листового металла.

- Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

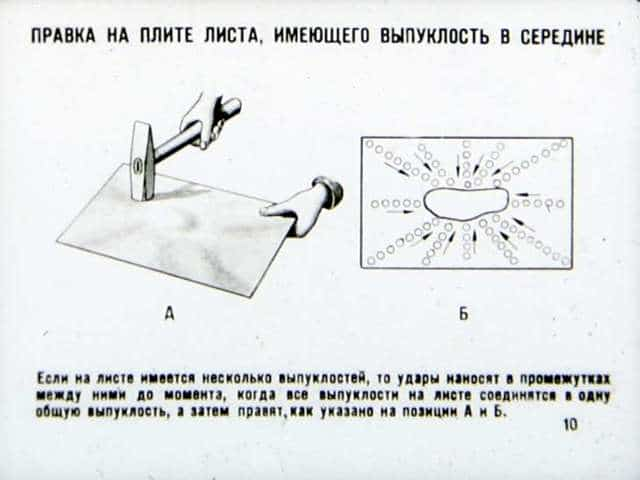

Выпуклость

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Правка выпуклости в центре металлического листа

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

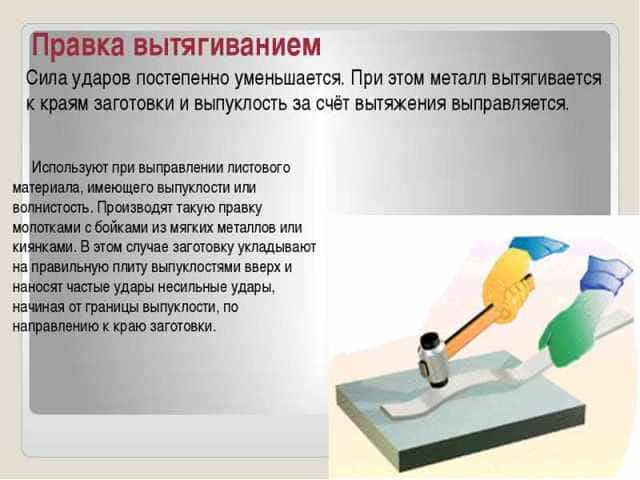

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

Правка тонкого листового металла

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Правка полосового металла, изогнутого в плоскости

Относится к категории несложных. Полосу размещают выгнутой стороной кверху. Удары направляют в самые выступающие участки. С уменьшением дефектов удары следует ослаблять.

Правка полосового металла, изогнутого в плоскости

Периодически надо переворачивать полосу, чтобы не возникла выпуклость в другую сторону. При наличии нескольких выпуклостей в начале следует выправить концы полосы, а потом переходить к середине.

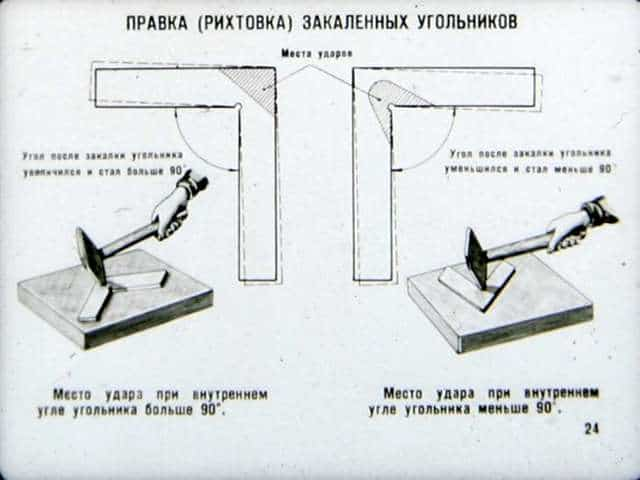

Правка закаленного металла (рихтовка)

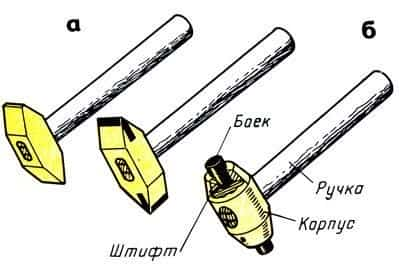

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

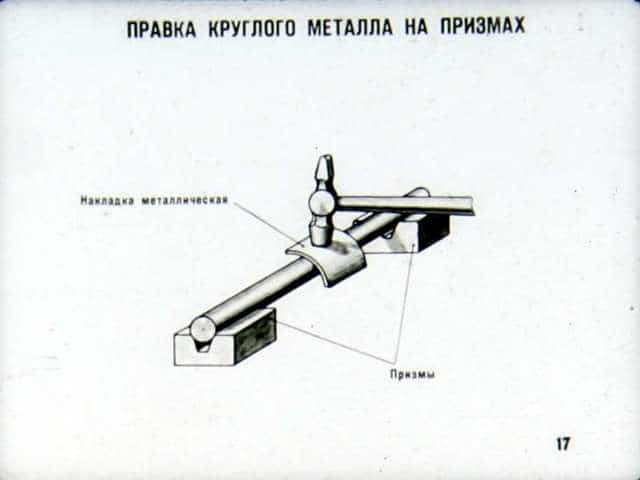

Правка круглого металла

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Правка круглого металла

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Правка металла, скрученного по спирали

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

Правка металла, скрученного по спирали

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.

Основные способы правки металла

На выбор способа влияет характер и площадь сечения, марка и вид сплава, размеры дефекта относительно общего размера изделия.

В зависимости от метода приложения напряжений в металлических заготовках, различают три способа правки металла:

- изгибом в холодном состоянии;

- растяжением в холодном состоянии;

- местный нагрев.

Правка металла вытягиванием

Нагрев осуществляется газовыми горелками или индукционным способом.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс.

Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали.

В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца.

Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины.

Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

Однорогая наковальня

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Лекция "Основы слесарного дела"

Правка и рихтовка металла (холодным способом)

Общие сведения

Правка и рихтовка представляют собой операции по выправке

металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость,

коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение,

но отличаются приемами выполнения и применяемыми инструментами и

приспособлениями.

Листовой материал и заготовки из него могут быть

покороблены по краям и в середине, иметь изгибы и местные неровности в виде

вмятин и выпучин различных форм. При рассмотрении деформированных заготовок

можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой

стороне растянуты, а на вогнутой сжаты.

Рис. 80. Правильная плита (а), рихтовальные бабки (б)

Рис. 81. Рихтовальные молотки: а — с радиусным бойком, б — с круглым

гладким полированным бойком

Металл подвергается правке как в холодном, так и в нагретом

состоянии. Выбор способа зависит от величины прогиба, размеров и материала

изделия.

Правка может выполняться ручным способом — на стальной или

чугунной плите, или на наковальне — и машинным — на правильных вальцах,

прессах.

Правильную плиту изготовляют (рис. 80,а) достаточно

массивной, масса ее не менее чем в 80-150 раз больше массы молотка. Правильные

плиты изготовляют из стали, из серого чугуна монолитными или с ребрами

жесткости.

Плиты бывают следующих размеров: 400 × 400; 750 × 1000;

1000 × 1500; 1500 × 2000; 2000 × 2000; 1500 × 3000 мм. Рабочая поверхность

плиты должна быть ровной и чистой. Устанавливают плиты на металлические или

деревянные подставки, обеспечивающие кроме устойчивости и горизонтальность

положения.

Рихтовальные бабки (рис. 80,6) используют для правки

(рихтовки) закаленных деталей, изготовляют их из стали и закаливают. Рабочая

часть поверхности может быть цилиндрической или сферической радиусами 150 — 200

мм.

Молотки для правки применяют с круглым гладким

полированным бойком (рис. 81,6). Молотки с квадратным бойком оставляют следы в

виде забоин (квадратов, углов).

Для правки закаленных деталей (рихтовки) применяют молотки

с радиусным (рис. 81,а) бойком (массой 400 — 500 г) из стали У10. Хорошо

зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус

которых выполняют из стали У7 и У8.

В рабочие концы молотка вставляют пластинки твердого сплава

ВК8 и ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05 — 0,1 мм

(см. рис. 81,а).

Молотки со вставными бойками из мягких металлов (см.

рис. 81,6) применяют при правке деталей с окончательно обработанной

поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные

бойки могут быть медные, свинцовые или деревянные.

Гладилки (деревянные или металлические бруски)

применяют при правке тонкого листового и полосового металла.

Приемы правки

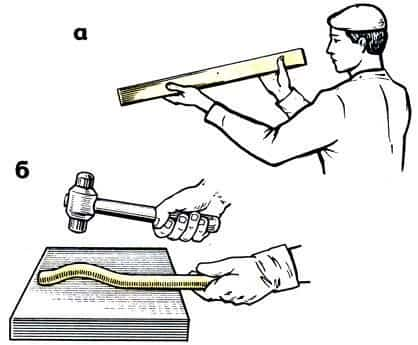

Кривизну деталей проверяют на глаз (рис. 82,а) или по

зазору между плитой и уложенной на нее деталью. Края изогнутых мест отмечают

мелом.

При правке важно правильно выбирать места, по которым

следует наносить удары. Сила ударов должна быть соразмерна с величиной кривизны

и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему.

Правка считается законченной, когда все неровности исчезнут и деталь станет

прямой, что можно определить наложением линейки.

Правку выполняют на

наковальне, правильной плите или надежных подкладках, исключающих возможность

соскальзывания с них детали при ударе.

Правка полосового металла осуществляется в следующем

порядке. На выпуклой стороне мелом отмечают границы изгибов, после чего на

левую руку надевают рукавицу и берут полосу, а : в правую руку берут молоток и

принимают рабочее положение (рис. 82,6).

Полосу располагают на правильной плите так, чтобы она

плоской поверхностью лежала на плите выпуклостью вверх, соприкасаясь в двух

точках.

Удары наносят по выпуклым частям, регулируя силу удара в зависимости от

толщины полосы и величины кривизны; чем больше искривление и чем толще полоса,

тем сильнее удары.

По мере выправления полосы силу удара ослабляют и чаще

поворачивают полосу с одной стороны на другую до полного выправления. При

нескольких выпуклостях сначала выправляют ближайшие к концам, а затем

расположенные в середине.

Результаты правки (прямолинейность заготовки) проверяют на

глаз, а более точно — на разметочной плите по просвету или наложением линейки

на полосу.

Правка металла круглого сечения. После проверки на глаз на

выпуклой стороне мелом отмечают границы изгибов. Затем укладывают на плиту или

наковальню (рис. 83) пруток так, чтобы изогнутая часть находилась выпуклостью

вверх.

Удары молотком наносят по выпуклой части от краев изгиба к средней

части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба.

По мере выправления изгиба силу удара уменьшают, заканчивая правку легкими

ударами и поворачиванием прутка вокруг его оси.

Если пруток имеет несколько

изгибов, сначала правят ближайшие к концам, затем расположенные в середине.

Рис. 82. Правка металла: а — проверка изгиба на глаз; б — момент правки

Правка листового металла более сложная, чем предыдущие

операции. Листовой материал и вырезанные из него заготовки могут иметь

поверхность волнистую или с выпучинами. На заготовках, имеющих волнистость по

краям (рис. 84, а), предварительно обводят мелом или мягким графитовым

карандашом волнистые участки.

После этого заготовку кладут на плиту так, чтобы

края заготовки не свисали, а лежали полностью на опорной поверхности, и,

прижимая ее рукой, начинают правку. Чтобы растянуть середину заготовки, удары

молотком наносят от середины заготовки к краю так, как указано на рис. 84, в

кружками.

Кружки меньших диаметров соответствуют меньшим ударам, и наоборот.

Более сильные удары наносят в середине и уменьшают силу

удара по мере приближения к ее краю. Во избежание образования трещин и наклепа

материала нельзя наносить повторные удары по одному и тому же месту заготовки.

Особую аккуратность, внимательность и осторожность

соблюдают при правке заготовок из тонкого листового материала. Наносят

несильные удары, так как при неправильном ударе боковые грани молотка могут или

пробить листовую заготовку или вызвать вытяжку металла.

При правке заготовок с выпучинами выявляют покоробленные

участки, устанавливают, где больше выпучен металл (рис. 84,6). Выпуклые участки

обводят мелом или мягким графитовым карандашом, затем заготовку на плиту

выпуклыми участками вверх, чтобы края ее не свешивались, а лежали полностью на

опорной поверхности плиты.

Правку начинают с ближайшего к выпучине края, по

которому наносят один ряд ударов молотком в пределах, указанных на покрытой

кружочками поверхности (рис. 84,г). Затем наносят удары по второму краю.

После

этого по первому краю наносят второй ряд ударов и переходят опять ко второму

краю, и так до тех пор, пока постепенно не приблизятся к выпучине. Удары

молотком наносят часто, но не сильно, особенно перед окончанием правки. После

каждого удара учитывают воздействие его на заготовку в месте удара и вокруг

него.

Не допускают несколько ударов по одному и тому же месту, так как это

может привести к образованию нового выпуклого участка.

Рис. 83. Правка металла круглого сечения

Рис. 84. Схема правки листового материала: а,б — погнутые заготовки; в,

г — распределение ударов

Под ударами молотка материал вокруг выпуклого места

вытягивается и постепенно выравнивается. Если на поверхности заготовки на

небольшом расстоянии друг от друга имеется несколько выпучин, ударами молотка у

краев отдельных выпучин заставляют соединиться эти вы пучины в одну, которую

потом правят ударами вокруг ее границ, как указано выше.

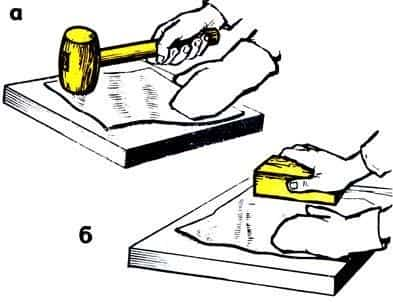

Тонкие листы правят легкими деревянными молотками (киянками

— рис. 85,а), медными, латунными или свинцовыми молотками, а очень тонкие листы

кладут на ровную плиту и выглаживают металлическими или деревянными брусками

(рис. 85,б).

Правка (рихтовка) металла

Правка (рихтовка) закаленных деталей. После закалки

стальные детали иногда коробятся. Правка искривленных после закалки деталей

называется рихтовкой. Точность рихтовки может составлять 0,01 — 0,05 мм.

Рис. 85. Правка тонких листов:

а — деревянным молотком б — деревянным или метал-

(киянкой), лическим бруском

Рис. 86. Рихтовка закаленных деталей: а — на рихтовальной бабке, б —

угольника по внутреннему углу, в — по наружному углу, г — места нанесения

ударов

Рис. 87. Правка коротких валов

и прутков: а — на призмах, б — на плите

Рис. 88. Правка вала на ручном прессе: а — момент правки, б — проверка

изгиба индикатором; 1 — центра, 2 — вал, 3 — винт, 4,5 — призмы, 6 — индикатор

В зависимости от характера рихтовки применяют молотки с

закаленным бойком или специальные рихтовальные молотки с закругленной стороной

бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовальной

бабке (рис. 86,а). Удары наносят не по выпуклой, а по вогнутой стороне детали.

Изделия толщиной не менее 5 мм, если они закалены не

насквозь, а только на глубину 1-2 мм, имеют вязкую сердцевину, поэтому

рихтуются сравнительно легко; их нужно рихтовать как сырые детали, т. е.

наносить удары по выпуклым местам.

Правка закаленного угольника, у которого после закалки

изменился угол между полками, показана на рис. 86,6-г. Если угол стал меньше

90°, то удары молотком наносят у вершины внутреннего угла (рис. 86,6 и г

слева), если угол стал больше 90°, удары наносят у вершины наружного угла (рис.

86,в и г справа).

В случае коробления изделия по плоскости и по узкому ребру

рихтовку выполняют отдельно — сначала по плоскости, а потом по ребру.

Правку короткого пруткового материала выполняют на призмах

(рис. 87,а), правильных плитах (рис. 87,6) или простых подкладках, нанося

молотком удары по выпуклым местам и искривлениям. Устранив выпуклости,

добиваются прямолинейности, нанося легкие удары по всей длине прутка и

поворачивая его левой рукой. Прямолинейность проверяется на глаз или по

просвету между плитой и прутком.

Рис. 89. Схема правки искривленного вала наклепом (а), наклепанный слой

(б)

Рис. 90. Правка трубы газопламенным способом

Сильно пружинящие, а также очень толстые заготовки правят

на двух призмах, нанося удары через мягкую прокладку во избежание забоин на

заготовке. Если усилия, развиваемые молотком, недостаточны для правки,

применяют ручные или механические прессы.

Правку валов (диаметром до 30 мм) на ручных прессах (рис.

88,а) выполняют так. Вал 2 укладывают на призмы 4 и 5, а нажим осуществляют

винтом 3. Величину прогиба определяют здесь же в центрах 7 при помощи

индикатора 6 (рис. 88,6).

Для устранения остаточных напряжений в местах правки

ответственные валы медленно нагревают в течение 30 — 60 мин до температуры 400

— 500°С и потом медленно охлаждают.

Правка наклепом производится укладкой изогнутого вала на

ровную плиту выпуклостью вниз и нанесением небольшим молотком частых и легких

ударов по поверхности вала (рис. 89,а). После возникновения на поверхности

наклепанного слоя (рис. 89,6) просвет между валом и плитой исчезает, правку

прекращают.

Правка методом подогрева (безударная). Профильный металл

(уголки, швеллеры, тавры, двутавры), пустотелые валы, толстую листовую сталь,

поковки правят с нагревом изогнутого места (выпуклости) паяльной лампой или сварочной

горелкой до вишневокрасного цвета; окружающие выпуклость слои металла охлаждают

сырым асбестом или мокрыми концами (ветошью) (рис. 90).

Поскольку нагретый металл более пластичный, то при

охлаждении струей сжатого воздуха нагретое место сжимается и металл

выпрямляется.

9. Правка и гибка металла. Слесарь. Практика слесарного дела. Строительство, ремонт, инструменты, материалы, инструкции

Правка — устранение дефектов заготовок из листового, полосового, пруткового материала (например, вогнутостей, выпуклостей, волнистостей), а также дефектов деталей (например, изгибов, короблений). Металл подвергается правке как в холодном, так и в нагретом состояниях; выбор того или иного способа правки зависит от величины дефекта, размеров, а также от материала заготовки (детали).

Ручная правка выполняется на стальной или чугунной плите. Правку производят специальными молотками с круглым, радиусным или вставным из мягкого металла бойками; тонкий листовой металл правят киянкой.

Незакалённый листовой металл толщиной до 0,3 мм можно править деревянным или металлическим бруском (гладилкой) с ровной и гладкой поверхностью. При правке металла очень важно правильно выбрать места, по которым следует наносить удары.

Силу удара следует соразмерять с величиной кривизны металлической заготовки и уменьшать её по мере перехода от наибольшего прогиба к наименьшему.

Для правки металлической полосы, изогнутой по широкой плоскости, её кладут на плиту и, поддерживая одной рукой, другой наносят удары по выпуклым местам (рис. 1).

По мере необходимости полосу поворачивают с одной стороны на другую. При большом изгибе полосы на ребро удары наносят носком молотка для односторонней вытяжки (удлинения) мест изгиба (рис. 2).

Полосы, имеющие скрученный изгиб, правят методом раскручивания с помощью ручных тисков (рис. 3).

Рис. 1. Правка стальной полосы, изогнутой по широкой плоскости.

Рис. 2. Правка стальной полосы, изогнутой по ребру.

Рис. 3. Правка скрученной полосы.

Правку металлических прутков можно производить также на плите или наковальне (рис. 4). Если пруток имеет несколько изгибов, то правят сначала крайние, а затем расположенные в середине. По мере выправления изгиба силу ударов уменьшают, заканчивая правку лёгкими ударами с поворачиванием прутка вокруг оси.

Рис. 4. Правка круглого прутка на плите.

Наиболее сложной является правка листового металла. Лист кладут на плиту выпуклостью вверх (рис. 5). Поддерживая лист одной рукой, другой наносят удары молотком в направлении от краёв листа к выпуклости.

Под действием ударов ровная часть листа будет вытягиваться, а выпуклая — выправляться. При правке закалённого листового металла деталь кладут на плиту выпуклостью вниз.

Прижимая деталь к плите рукой, наносят несильные, но частые удары носком молотка по направлению от центра вогнутости к её краям; верхние слои металла растягиваются и деталь выправляется.

Рис. 5. Правка листового металла.

При правке металла нужно соблюдать меры предосторожности: на руку, поддерживающую деталь, следует надевать рукавицу; работать только исправным молотком.

По приёмам работы и характеру рабочего процесса к правке металла очень близко стоит другая слесарная операция — гибка металла. Сущность её заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол.

Гибка металла применяется для придания заготовке изогнутой формы согласно чертежу. Ручную гибку выполняют в тисках с помощью слесарного молотка и различных приспособлений. Последовательность гибки зависит от размеров контура и материала заготовки. Гибку тонкого листового металла производят киянкой.

При использовании для гибки металлов различных оправок их форма должна соответствовать форме профиля изготовляемой детали с учётом деформации металла (рис. 6). Выполняя гибку, важно правильно определить размеры заготовки. Расчёт длины заготовки выполняют по чертежу с учётом радиусов всех изгибов.

Например, для заготовок, изгибаемых под прямым углом без закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять от 0,6 до 0,8 толщины металла.

Рис. 6. Сгибание листового металла на оправках: 1, 3 — оправки; 2 — готовая деталь.

Пластическая деформация металла при гибке всегда сопровождается появлением в нём упругих напряжений. После снятия нагрузки угол загиба несколько увеличивается. Это надо учитывать при гибке. Изготовление деталей с очень малыми радиусами изгиба связано с опасностью разрыва наружного слоя заготовки в месте изгиба.

В домашних условиях часто возникает необходимость в отрезках труб, изогнутых под различными углами. Гибке могут подвергаться цельнотянутые и сварные стальные трубы, а также трубы из цветных металлов и сплавов.

Гнут трубы с наполнителем (обычно сухой речной песок) или без него, в зависимости от материала трубы, её диаметра и радиуса изгиба. Холодная гибка труб с наполнителем выполняется в следующем порядке. Один конец трубы плотно закрывают деревянной пробкой. Через второй наполняют трубу сухим песком.

При этом слегка постукивают по трубе молотком, чтобы песок уплотнился. После этого второй конец трубы также забивают пробкой. Намечают мелом место изгиба и устанавливают трубу в приспособление (рис. 7). Если труба сварная, то шов должен находиться сбоку изгиба.

Берут трубу за длинный конец и осторожно сгибают на заданный угол. После проверки правильности полученного угла шаблоном или по образцу вынимают трубу из приспособления, выбивают пробки и высыпают песок.

Рис. 7. Сгибание трубы с использованием специального приспособления.

Горячая гибка труб выполняется, как правило, с наполнителем. Труба также заполняется песком и забивается с обоих концов пробками, но в пробках делают небольшие отверстия для выхода газов, образующихся при нагревании трубы.

Нагревают место изгиба паяльной лампой или газовой горелкой до температуры 850…900 °С и сгибают в приспособлении до заданного угла. Длина нагреваемого участка при изгибе под углом 90° должна быть равной шести диаметрам трубы, под углом 60° — четырём, а под углом 45° — трём диаметрам трубы.

Закончив гибку, трубу охлаждают водой, выбивают пробки и освобождают её от песка.

Возможным видом брака при правке и гибке металла является перекос загибов и механические повреждения поверхности заготовки. Причиной брака может быть неправильная разметка или закрепление детали в тисках (приспособлении), а также неправильное нанесение ударов.

Для обеспечения безопасности гибочных рабочих мест следует надёжно закреплять деталь в тисках или специальных приспособлениях, работать только исправным инструментом. При горячей гибке соблюдать меры пожарной безопасности.

Pereosnastka.ru

- Слесарная правка

- Категория:

- Гибка и правка металла

Слесарная правка

Правкой называют метод обработки заготовок слесарными молотками или с помощью специальных устройств в целях устранения отклонения формы и расположения поверхностей. Основное назначение правки заключается в уменьшении припусков на последующую обработку. К устраняемым отклонениям относят коробление, вмятины, выпучины, изгибы, скручивание.

Рис. 1. Правка листовых заготовок: 1 — верстак, 2 — правйльная плита, 3 — места нанесения ударов, 4 — выпучина, 5 — слабые удары, 6 — сильные удары, 7 — последовательность ударов

В месте дефекта на заготовке возникают вогнутая и выпуклая стороны. Волокна материала на вогнутой стороне сжаты, а на выпуклой — растянуты. Правку производят для того, чтобы выравнять длины волокон выпуклой и вогнутой сторон, растягивая вогнутую сторону или сжимая выпуклую. Вогнутую сторону растягивают целенаправленным ударным воздействием на нее молотка.

В центре удара материал пластически деформируется (сжимается). По краям ударной зоны частицы материала смещаются в стороны и происходит удлинение материала, т. е. его вытяжка. Более значительная вытяжка достигается ударами узкого носка молотка, так как при этом увеличивается давление на поверхность заготовки.

При обработке плоским бойком молотка степень вытяжки меньше, а упрочнение поверхностного слоя выше.

Виды правки. В слесарном деле применяют холодную и реже горячую правку (ручную и механизированную), осуществляемую растяжением, раскручиванием, гибкой и рихтовкой.

Инструмент и приспособления для правки. Основным инструментом при ручной правке являются молотки. Наиболее часто используют слесарные молотки с круглым бойком и выпуклой сферой. Квадратный боек может оставлять на заготовке вмятины. Боек должен быть отшлифован, а при выполнении особо ответственных работ — отполирован.

Для правки стальных закаленных листовых заготовок применяют специальные молотки с узкой закругленной стороной закаленного бойка или с твердыми высокопрочными вставками.

Правку заготовок из мягкого, тонкого и чисто обработанного листового материала осуществляют молотками со вставками из дерева твердых пород, меди, алюминия, свинца, резины, полиуре- 1 тана.

В качестве прочной недеформируемой опоры для заготовки используют правильные (стальные или чугунные) плиты с ровной поверхностью. Их устанавливают на прочном и устойчивом основании.

Для правки заготовок из сортового проката применяют различные приспособления, например призмы, подкладки различной конфигурации, слесарные тиски. При машинной правке используют прессы различного типа (винтовые, гидравлические, пневматические), листопра-вильные машины, горизонтально-растяжные машины.

Последовательность и приемы выполнения работ при правке. Сначала визуально определяют выпуклую часть заготовки и отмечают ее границы мелом или карандашом.

Затем выбирают способ правки, необходимые ин- струмент и приспособления, намечают схему правки, места и последовательность нанесения ударов, их силу.. Чем толще заготовка, прочнее ее материал и больше отклонение, тем сильнее должны быть удары.

По мере выправления заготовки силу ударов следует уменьшать. В процессе правки необходимо постоянно оценивать результаты каждого удара и вносить необходимые коррективы в намеченную схему обработки.

Закаленные заготовки при ручной правке размещают на правильной плите. Затем носком молотка наносят равномерные удары по краю вогнутой стороны.

Постепенно силу ударов уменьшают и наносят их как бы в промежутках между местами первых ударов. Материал «разгоняется» в стороны, вогнутая сторона удлиняется и заготовка становится прямолинейной.

Несколько последовательных ударов по одному месту могут вызвать появление новых выпуклостей, повышенный наклеп, трещины и изломы.

При правке листового материала самым сложным видом работы является устранение выпуклостей. Попытки устранить их ударами по самой выпуклости приведут к ее увеличению. Обработку ведут плоским бойком молотка так, чтобы растягивать слои материала, примыкающие к выпуклости.

Если выпуклость находится в середине заготовки, то удары наносят от края к выпуклости, постепенно уменьшая силу ударов и меняя их места. При наличии выпуклости на краю заготовки удары наносят от ее середины к выпуклости.

Правку заготовки с несколькими выпуклостями начинают с ударов в промежутках между выпуклостями в направлении к выпуклостям.

При больших отклонениях формы и большой толщине и прочности материала заготовки силы удара молотка недостаточно для правки. В этом случае правку проводят на прессах.

Реклама:

Правка, рихтовка и гибка при слесарных работах

Правка — слесарная операция по устранению дефектов заготовок в виде вогнутости, выпуклости, коробления, искривления и т.д. Сущность правки заключается в сжатии выпуклого слоя металла и расширения вогнутого слоя.

Правку осуществляют в холодном или нагретом состоянии заготовки (в зависимости от ее размеров и материала). Правка может быть ручной или машинной на специальных вальцах или прессах.

Различают правку заготовок из листа, профильного металла и труб.

Ручную правку заготовок из листа выполняют на чугунной или стальной плите специальными молотками со сферическим бойком; заготовки из тонкого листа правят молотками со вставным бойком из мягкого металла или деревянным молотком — киянкой.

Наиболее сложна правка листов. Лист укладывают на плиту, линейкой определяют места выпуклостей, границы которых обводят мелом. Схемы нанесения ударов при правке выбирают в зависимости от числа выпуклостей и их расположения.

При наличии одной выпуклости в середине листа удары наносят, начиная от края листа по направлению к выпуклости, изменяя силу и место ударов молотком.

При правке листа с несколькими выпуклостями удары начинают наносить от промежутка между выпуклостями, постепенно приближаясь к их середине.

Для правки лист кладут на плиту выпуклостью вверх, поддерживая его левой рукой; правой наносят удары молотком. Удары должны быть частыми, но не сильными.

Правку полос, изогнутых по ребру, осуществляют следующим образом: определяют кривизну линейкой или на глаз, отмечая ее границы мелом.

Широкой поверхностью полосу кладут на плиту и наносят удары поперек полосы по краю вогнутой стороны. Полоса односторонне вытягивается в результате «разгона» металла, принимая прямолинейную форму.

Этот способ применяют при правке уголка с небольшой кривизной полки.

Заготовки круглого сечения (прутки) правят на плите, в призмах или с помощью ручного пресса. Удары молотком наносят по выпуклой части от края изгиба к его средней части. Правку заканчивают легкими ударами, поворачивая деталь вокруг своей оси. Этот способ правки используют и для правки стальных труб.

Когда сила удара молотком не обеспечивает правку, применяют ручные винтовые прессы. На столе пресса устанавливают две призмы, на которых размещают изогнутый вал или трубу так, чтобы призматический наконечник на штоке пресса находился над местом наибольшей кривизны. Плавно вращая маховик, подводят наконечник винта к месту изгиба. Затем винтом нажимают на исправляемый вал.

Профильный металл правят подогревом газопламенной горелкой или резаком. В частности, серповидность выправляют путем формирования зоны подогрева в виде треугольника или трапеции с основанием, обращенным в сторону выпуклости; в процессе остывания происходит деформация заготовки, величина которой определяется площадью и степенью нагрева.

Рихтовка является разновидностью правки. Рихтовку выполняют на термообработанных деталях.

Особенность рихтовки заключается в том, что выпрямление детали происходит в результате нанесения ударов носком закругленного и закаленного бойка молотка по вогнутой части детали.

Последнюю устанавливают на стальной термообработанной рихтовальной бабке. Рабочая поверхность рихтовальной бабки цилиндрической формы должна иметь сферу радиусом 150…200 мм.

Плоские заготовки рихтуют на плоской правильной стальной плите. Полосу располагают на плите вогнутой стороной вверх. Удары молотком наносят на месте соприкосновения детали с плитой от края вогнутости к ее середине. Силу удара выбирают в зависимости от толщины и кривизны детали.

Гибка — слесарная операция, при которой заготовке или ее части придается изогнутая форма в соответствии с требованиями чертежа. Гибке подвергают заготовки из полосовой и листовой стали, прутка, а также труб.

Последовательность операции гибки зависит от размеров и материала заготовки. Расчет длины и ширины заготовки выполняют по чертежу с учетом радиусов всех изгибов.

Размер минимально допустимого радиуса изгиба зависит от механических свойств материала заготовки, от технологии гибки и качества поверхности заготовки (табл. 1).

При гибке заготовок из полосового и листового материала их наружная часть вытягивается, а внутренняя сжимается. Поэтому при разметке надо учитывать припуск с внутренней стороны на каждый изгиб в пределах 0,5…0,8 толщины заготовки. Для гибки под прямым углом заготовку после разметки зажимают в тисках с нагубниками так, чтобы риска изгиба совпала с верхней плоскостью нагубника.

Ударами молотка загибают одну сторону заготовки и, повторяя операцию, загибают при необходимости вторую сторону. При криволинейной гибке используют различные оправки, которые и зажимают в тисках вместе с заготовкой. Ударами молотка конец заготовки загибают по оправке, добиваясь плотного прилегания ее к поверхности оправки.

Если требуется, заготовку с оправкой переставляют и операцию повторяют.

Основной подготовительной операцией при изготовлении трубопроводов является гибка труб под различными углами, которую выполняют с помощью специальных приспособлений или на трубогибочных станках. В зоне изгиба толщина стенки трубы по наружной стороне уменьшается, а по внутренней увеличивается. Радиус изгиба устанавливают по нормативным документам; его обычно назначают не менее 2Dн, где

Dн — наружный диаметр. Допускаемая овальность в зоне изгиба труб Dн до 250 мм не должна превышать 10 %, а для Dн = 300…400 мм — 6…8 %.

Таблица 1. Минимально допустимые радиусы гибки (мм) заготовок из листового материала

| Толщина заготовки, мм | Материал заготовки | ||||

| Сталь | Дуралюмин | Алюминий | Медь | Латунь | |

| 0,4 | 0,5 | 1,5 | 0,5 | 0,4 | 0,5 |

| 0,5 | 0,6 | 0,5 | |||

| 0,6 | 0,8 | 1,8 | 0,6 | ||

| 0,8 | 1,0 | 2,4 | 1,0 | 0,8 | |

| 1,0 | 1,2 | 3,0 | 1,0 | ||

| 1,2 | 1,5 | 3,6 | 1,2 | 1,0 | 1,2 |

| 1,5 | 1,8 | 4,5 | 1,5 | ||

| 2,0 | 2,5 | 6,5 | 2,0 | 1,5 | 2,0 |

| 2,5 | 3,5 | 9,0 | 2,5 | 2,0 | 2,5 |

| 3,0 | 5,5 | 11,0 | 3,0 | 2,5 | 3,5 |

| 4,0 | 9,0 | 16,0 | 4,0 | 3,5 | 4,5 |

| 5,0 | 13,0 | 19,5 | 5,5 | 4,0 | 5,5 |

| 6,0 | 15,5 | 22,0 | 6,5 | 5,0 | 6,5 |

Гибку труб в холодном состоянии применяют при изготовлении трубопроводов Dн до 150 мм. Для холодной гибки труб используют три основных способа: на двух опорах, обкаткой роликом и с внутренним дорном. Гибку на двух опорах осуществляют в специальных станках. Ее применяют для труб диаметром до 125 мм.

Холодная гибка труб обкаткой роликом рекомендуется для труб диаметром до 32 мм. Трубу жестко прикрепляют скобой к неподвижному гибочному диску, а обкатывающий ролик перемещают по дуге вокруг гибочного диска и изгибают трубу.

Радиусы ручьев гибочного диска и обкатывающего ролика должны точно соответствовать наружному диаметру изгибаемой трубы.

Холодную гибку с внутренним дорном используют для тонкостенных труб наружным диаметром 32…219 мм. Изгибаемую трубу надевают на штангу с внутренним дорном, который располагают в месте изгиба. Это предохраняет трубу от возникновения овальности и образования гофр.

Конец трубы зажимают между гибочным диском, имеющим полукольцевую выточку (ручей), и вкладышем с такой же полукольцевой выточкой. В процессе гибки диск, поворачиваясь, увлекает за собой трубу, сталкивая ее с внутреннего дорна. Труба, прижатая к ползуну, в результате трения продвигается вперед. Форма внутренних дорнов может быть ложкоили шарообразной.

Трубы при холодной гибке продувают сжатым воздухом, а их внутреннюю поверхность смазывают машинным маслом или мыльной эмульсией.

Гибку труб в горячем состоянии выполняют двумя способами: с нагревом токами высокой частоты (ТВЧ) и с нагревом в пламенных печах или горнах с наполнителем (набивкой песком).

Гибка труб с нагревом ТВЧ, применяемая наиболее широко, заключается в непрерывном последовательном изгибе небольшого участка трубы, нагреваемого в кольцевом индукторе под действием электромагнитного поля, которое создается ТВЧ.

При гибке труб с нагревом ТВЧ используют три схемы: с отклоняющим роликом, с водилом и «подсадкой».

Гибку труб из цветных металлов осуществляют в холодном состоянии: диаметром до 38 мм при радиусе изгиба не менее 2,5 Dн без дорна и наполнителя, а диаметром более 38 мм с радиусом изгиба не менее 3 Dн с дорном или наполнителем (песком).