- Предметы фалеристики, выполняемые с применением эмали

- На что влияют дефекты эмали?

- Что определяет свойства эмали?

- Переложенная эмаль (Восстановленная эмаль)

- На что влияет переложенная эмаль?

- Будем признательны за интересные качественные изображения повреждений эмалей и разместим их в этой статье!

- Дефекты литья

- Классификация дефектов отливок

- Пригар

- Приливы

- Дефекты поверхности

- Трещины

- Газовые дефекты

- Изменение структуры металла

- Внутренние дефекты

- Причины возникновения дефектов

- Способы исправления литейного брака

- Большая Рнциклопедия Нефти Рё Газа

- Дефекты сварных швов — виды, методы контроля и устранения

Помните дополнения при продаже предметов фалеристики «Небольшой дефект эмали», «Помутнение эмали в углу», «Внутри эмали какая-то трещина», «Мелкий дефект или недолив» и т.п.? Часто при этом указано, что при дефектах (чуть ли не до полного отсутствия эмали) состояние предмета хорошее. Получается и дефект присутствует и состояние хорошее. Может такое быть?

Может.

Не требуется большого опыта для того, чтобы нанести немного эмали в ячейки медной пластинки, а потом обжечь в печи до получения цветной глазури. Но эмалирование означает нечто большее. Эмалирование — это прочное сцепление двух различных материалов — металла и стекла.

Э. Бреполь

Фалеристы в основном сталкиваются с металлами, из которых изготовлены предметы фалеристики (ордена, медали, значки, цепи) и покрывающими металл эмалями. В дополнение к Дефектам металла попробуем указать основные Дефекты эмалей орденов, медалей и значков, встречающиеся в фалеристике.

Рассматриваем эмали на предметах коллекционирования в классическом для фалеристики понимании, так называемые горячие эмали.

Эмаль — стекловидное вещество (порошок, гранулы, бруски), которое наносится на металлическую основу, а затем нагревается в муфельной печи до температуры около 900 градусов. После застывания и обработки (шлифовка, полировка) образуется ровная гладкая стекловидная поверхность, преимущественно цветная.

Предметы фалеристики, выполняемые с применением эмали

Предметы фалеристики, изготовленные с использованием эмалей, можно условно разделить по «запланированному результату» качества изготовления на два вида:

- награды (ордена, медали, наградные значки, в т.ч. настольные медали), жетоны (ювелирные изделия, в т.ч. памятные и сувенирные), форменная фурнитура (например, кокарды);

- должностные и служебные знаки, сувенирные значки, жетоны (памятные и сувенирные), форменная фурнитура (основная часть предметов).

Почему именно так? Всё просто — из-за мастерства конкретных изготовителей, контроля качества готовой продукции и применяемой технологии сортировки, упаковки, доставки и хранения, т.е. производственные и непроизводственные дефекты.

Несмотря на это дефекты эмалей можно обнаружить на всех видах предметов фалеристики. С чем это связано? Как сказано выше из-за конкретного изготовления и существования этих предметов в жизни, т.е.

бытования (хранения, носки). Состояние эмали у наградных предметов чаще лучше. Состояние у знаков, например, должностных, чаще хуже.

Конечно, награды, прошедшие с кавалерами боевые действия, могут обладать соответствующими дефектами.

Сколы (распространённый дефект ордена Красной звезды)

Сколы (распространённый дефект ордена Красной звезды)

Поверхностные царапины

Поверхностные царапины

Основная технология применяемая при изготовлении предметов фалеристики — выемчатая эмаль.

Выемчатая эмаль — металлическая заготовка изготавливается с учётом появления углублений (выемок) для размещения эмали и ограничивающих разлив эмали и не дающих смешиваться нескольким эмалям разделяющих полосок-перегородок (возможно изготовление с увеличивающийся к верху шириной перегородок, т.е. с поднутрениями для дополнительного закрепления застывшей эмали). Заготовка изготавливается как правило методом штампования (реже, методом гравировки и литья). Поверхность заготовки, предназначенный под покрытие эмалью, обычно покрывают гильошировкой — насечками на металле, способствующими более крепкому креплению эмали на металле, а также придающему оригинальный узор под прозрачными эмалями.

На что влияют дефекты эмали?

Дефекты эмали оказывают значительное влияние:

- на цену предмета (если одинаковые значки, но у одного с дефектами/переложенная эмаль — стоимость будет отличаться);

- на возможность изменения состояния предмета в дальнейшем (дефект может увеличится или привести к возникновению новых дефектов и, как результат, уменьшению стоимости предмета).

Заметная трещина

Заметная трещина

Трещины на сужающейся части (распространённый дефект)

Трещины на сужающейся части (распространённый дефект)

«При работе с эмалью чистота — предпосылка для достижения хороших результатов. Мельчайшие частички грязи и пыли, попавшие в эмалевый порошок, приводят к помутнению. изменению цвета, появлению пятен и пор в обожжённой эмали. Иногда последствия такой неаккуратности обнаруживаются сразу же после обжига эмали, и зачастую возникшие пороки устранить невозможно».

Дефектов эмали, учитывая её хрупкое состояние, можно назвать множество. Попробуем перечислить их с указанием причин возникновения дефектов:

- сколы/щербление (возникает после изготовления);

- трещины (иногда трещины под верхним слоем эмали);

- отслоения (изменения состояния металлической части, в т.ч. удар, давление, сгиб, а также свойства самой эмали (см. ниже));

- впадины (т.е. это впадины, возникшие в результате неровного разлива эмали при нагреве или неоднократных нагреваниях (вогнутый мениск));

- недолив, т.е. участки, которые не покрыла эмаль (эмаль при нагреве не растеклась по всему запланированному участку);

- пузыри, пустоты (из-за попадания мусора, воды и т.д. и их выгорания);

- наплывы, затёки (не запланированный наплыв эмали на перегородки или соседние эмали);

- замутнения (ошибки в технологии изготовления или восстановления эмали);

- инородные вкрапления (загрязнение, в т.ч. попадание примесей металлов, вплавленные копоть, железная окалина, мусор, которые как правило выглядят чёрными точками);

- царапины (единичные следы обработки или следы бытования) и потёртости (следы от соприкосновения с какими-либо твёрдыми предметами, приводящие к получению эффекта матовой поверхности);

- изменение цвета/оттенка эмали (в результате нарушения технологии изготовления, в т.ч. нарушение температурного режима и технологии отмыва изделия, а также соляризация);

- шероховатость (наличие большого количества бугорков на поверхности из-за некачественной эмали, химическом повреждении).

Отслоения представляют собой скорлупчатые вздутия эмали со вскрытием грунтового слоя или даже металла основы в различных размерах, на отдельных местах или на значительных площадях.

Эмаль после нахождения в химической среде раскрошилась (предмет долгое время был в земле)

Эмаль после нахождения в химической среде раскрошилась (предмет долгое время был в земле)

Сколы

Сколы

Скол до метала

Скол до метала

Неглубокий скол (поверхностный, не до металла)

Неглубокий скол (поверхностный, не до металла)

Что определяет свойства эмали?

Свойства эмали определяют и влияют друг на друга следующие свойства: термомеханические (вязкость эмалевого расплава, поверхностное натяжение, термическое расширение), механические (прочность сцепления, твёрдость, упругость) и химические (химическая устойчивость).

- Вязкость (внутреннее трение между молекулами, обусловленное текучестью жидкостей и газов);

- Поверхностное натяжение (при нанесении эмали по высокому рельефу поверхностное натяжение уменьшается настолько, что эмаль растекается по всей площади и хорошо смачивает основу);

- Смачиваемость (полное или частичное растекание эмали по поверхности металла, т.е. наличие участков не полностью покрытых эмалью, недолив);

- Термическое расширение (для прочного сцепления эмали с металлом необходимо, чтобы коэффициент линейного расширения эмали был несколько меньше, чем у металла (примером будут отслоения эмали от металлической основы));

- Прочность (т.е. механическая прочность, представляющая собой сопротивление материала необратимой деформации, а, соответственно, распространению трещин при внешнем механическом нагружении, где примером может быть появление трещин, отслоений);

- Твёрдость (сопротивление эмали точечным нагрузкам, т.е. царапание или истирание);

- Упругость (т.е. долговечность соединения эмали с металлом, что может выражаться в появлении, например, отслоения);

- Химическая устойчивость (способность сопротивляться разрушению под воздействием химических веществ, что может приводить к появлению, например, шероховатости).

Так ожидать ли, что предмет с эмалью может получить повреждение? Да. И относиться непременно бережно, даже учитывая, что эмаль очень твёрдая. Но хрупкая.

Эмали различаются по цветам. Каждый цвет подразумевает свою хрупкость эмали.

Значительное отслоение эмали

Значительное отслоение эмали

Отслоения эмали

Отслоения эмали

Переложенная эмаль (Восстановленная эмаль)

Правильнее всё же «восстановленная эмаль». Но в практике фалеристов термин «переложенная» более распространён.

Очень часто дефект эмали требует её полного или частичного удаления и замены для воссоздания первоначального облика предмета. Эмаль или её остатки удаляются с предмета, а очищенное место заменяется новой эмалью.

Старая эмаль удаляется в пределах выемки, ограниченной стенками/перегородками, а её место заменяет новая.

При этом часто подобная операция не остаётся незамечаемой знатоками, однако, когда работы выполняют специалист, достигшие высокого мастерства в замене или восстановлении эмалей, то определить, время замены не всегда представляется возможным без применения специальной техники.

На что влияет переложенная эмаль?

- Переложенная эмаль влияет на цену предмета (эмаль не первоначальная).

- А если эмаль переложена, то переложена ли только она и предмет соответствует своему возрасту? Или предмет частично или полностью создан недавно (подделка/переделка элемента или полностью)? И т.п. вопросы.

Замену эмали современными смолами пока не рассматриваем, т.к. это несравнимые вещи.

Остались только следы эмали

Ну и вернёмся к вопросу о том, что предметы с дефектами эмали могут считаться находящимися в хорошем состоянии. Если предмет является нечасто встречающемся, то царапины и сколы опосредованно влияют на его стоимость, т.к. первое место в оценке займут редкость и провенанс.

- Дефекты металла. «Водяные знаки»

- Ремонт, реставрация и восстановление наград, знаков, значков

- Знаки с ГОРЯЧИМИ эмалями

- Оригиналы и копии в фалеристике

- ФАЛЕРИСТИКА. Большая Российская энциклопедия

- Подделки – головная боль коллекционеров

Будем признательны за интересные качественные изображения повреждений эмалей и разместим их в этой статье!

Главный редактор SAMMLUNG/Коллекция Алексей Сидельников

Использованы материалы художника-эмальера Александра Емельянова

Бреполь Э. Художественное эмалирование. — Л., М.: «Машиностроение», 1986

Петцольд А., Пешмани Г. Эмаль и эмалирование: Справочник. — М.: Металлургия, 1990.

Федяева Т.Н. Разработка стеклообразующих основ в производстве изделий с художественными эмалями. Диссертация. — СПб, 2016

Эмали ювелирные. Технические условия. — М.: Министерство лёгкой промышленности РСФСР, 1980

- Изображения форума Фалеристика.инфо

- __________________

- Обсудить материал на форуме >>>

Дефекты литья

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.

Дефекты литья

И с первых же отливок мастеров-металлургов начали преследовать дефекты литья. В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

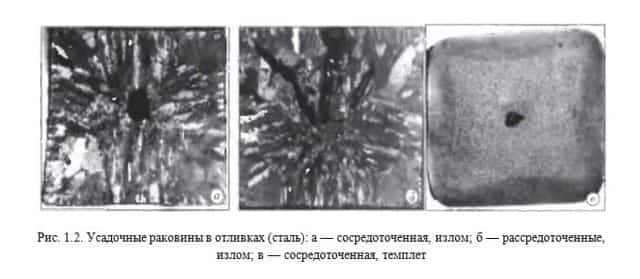

Классификация дефектов отливок

- В современной металлургии существует несколько классификаций брака при литье.

- В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

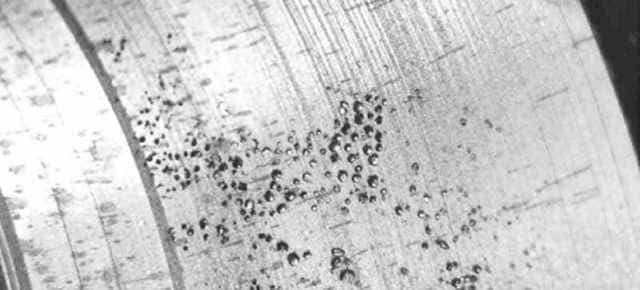

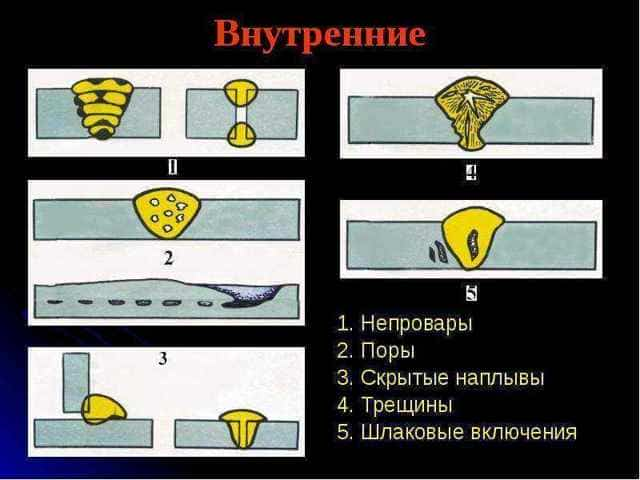

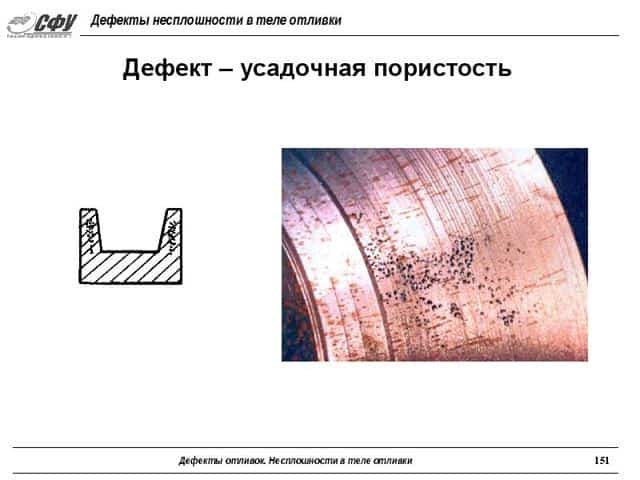

Внутренние дефекты

Усадочная пористость

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

Дефект при усадки металла при кристаллизации

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Способы исправления литейного брака

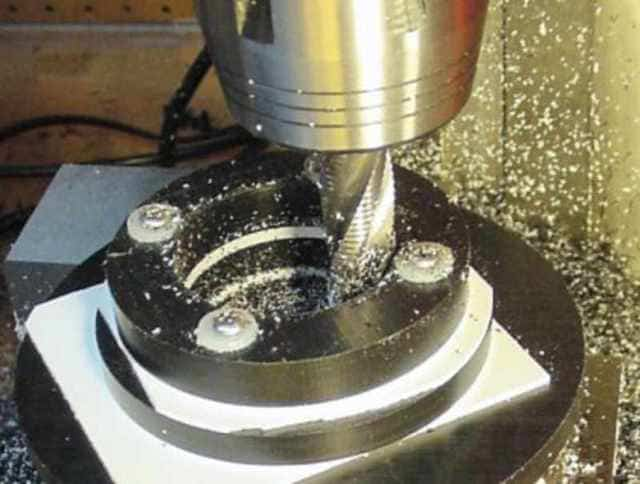

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Фрезерная обработка брака литья

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Скол металла возникает тогда, когда усилие, соответствующее течению металла по поверхности жесткой зоны, меньше усилия, затрачиваемого при течении металла по поверхности матрицы. Отметим, что при изотермическом прессовании с использованием стеклянных смазок ( fi 0 05) жесткая зона, начиная с вытяжки Я, 3 8, не образуется даже при применении плоской матрицы. [1]

Расчеты и эксперименты показывают, что угол скола металла незначительно зависит от размеров исходной заготовки, что объясняется низким коэффициентом трения в контейнере. [2]

| Резьба шатуна. / — РІРёРЅС‚. 1 — гайка. [3] |

При проведении вырубных и пробивных операций шатуны после скола металла испытывают растягивающие нагрузки. [4]

На юбке поршня третьего цилиндра обнаружено два участка скола металла. [5]

При этом верхняя и нижняя границы очага близки к сферическим поверхностям, образованным радиусами, проведенными из вершины конуса матрицы.

Об этом свидетельствует расположение точек перегиба продольных линий координатной сетки. В случае образования скола металла ( рис.

92, г) очаг пластической деформации ограничен внутренней поверхностью жесткой зоны, образующейся в углах между контейнером и матрицей. [7]

Делать это надо осторожно, чтобы не повредить поверхностный слой металла. Удаление акмитового налета осуществляется шлифованием и полированием. На рис.

102 показана микротрещина коррозионного происхождения, выявленная на сколе металла промышленного сосуда, эксплуатировавшегося в течение нескольких десятилетий. [9]

Определение износа по изменению высоты зуба не учитывает полностью износа боковых граней зуба.

Р’ определенных условиях бурения Р·СѓР±СЊСЏ РјРѕРіСѓС‚ изнашиваться РїРѕ высоте весьма незначительно, РЅРѕ иметь сильный РёР·РЅРѕСЃ РїРѕ поперечному сечению ( РёР·РЅРѕСЃ СЃ заточкой Р·СѓР±Р°) или неравномерный РёР·РЅРѕСЃ РїРѕ длине Р·СѓР±Р°. РќРµ только РїСЂРё абразивном, РЅРѕ Рё РїСЂРё усталостном изнашивании выкрашивание Рё сколы металла часто РїСЂРѕРёСЃС…РѕРґСЏС‚ РЅР° боковых гранях ( РЅРµ уменьшая значительно высоты Р·СѓР±Р°) или неравномерно РїРѕ длине — Р·СѓР±Р°. [10]

После очистки РІ специальной моечной машине подшипники дополнительно промывают РІ бензине СЃ добавлением 4 — 6 % минерального масла или РІ керосине РІ РґРІСѓС… ваннах.

Промывку во второй ванне производят с применением жесткой волосяной щетки. Вымытые подшипники промывают сухим сжатым воздухом и осматривают.

Подшипники заменяют при наличии следующих критических дефектов: сколы металла или трещины на кольцах, роликах и шариках; цвета побежалости и следы заклинивания на роликах или шариках и беговых дорожках как следствие перегрева подшипника; выбоины и вмятины на беговых дорожках как следствие ударной нагрузки или тугой посадки; выкрашивание или шелушение металла, мелкие раковины, большое количество черных точек на беговых дорожках, шариках и роликах как следствие контактно-усталостного изнашивания; раковины коррозионного характера; глубокие риски, забоины на беговых дорожках, на шариках и роликах как следствие попадания в подшипник абразивных частиц; надломы, сквозные трещины на сепараторах, обрыв и ослабление заклепок, выработка гнезд сепаратора до выпадения роликов; износ торцов наружного или внутреннего кольца на глубину более 0 3 мм у шарикоподшипников. [11]

После проверки накидные гайки навинчивают Рё затягивают окончательно, выдерживая предписанное усилие затяжки. Так, для трубок диаметром 8 — 10 РјРј момент затяжки должен быть 80 — 110 РєР“ / СЃРј.

Как недостаточная, так и чрезмерная затяжка разъема ухудшает герметичность системы.

При чрезмерной затяжке металл развальцованного конца трубки испытывает большие напряжения сжатия, выдавливается в зазоры, растрескивается и выкрашивается.

В разъеме со сферическим ниппелем при чрезмерных усилиях затяжки образуются вмятины и местные сколы металла, поверхности сопряжения ниппелей теряют правильную геометрическую форму, в результате чего може г появиться течь после изменения усилия прижатия ниппелей или перестановки трубки в эксплуатации. [12]

Страницы: 1

Дефекты сварных швов — виды, методы контроля и устранения

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия. В статье мастер сантехник расскажет, о причинах возникновения дефектов сварных швов и способах их устранения.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки.

Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами.

Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- Наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- Внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- Сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Нарушение формы

Дефекты формы и размеров сварных швов снижают прочность и ухудшают внешний вид шва.

Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- Неправильное расположение стыков;

- Резкое охлаждение места сварки;

- Неправильный выбор материалов;

- Кристаллизация металла вследствие чрезмерно высоких температур.

- По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

- Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

- Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью.

Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Пережог

Эти дефекты появляются в результате большого сварочного тока или недостаточной скорости сварки. Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности.

Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин.

Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла.

Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения.

Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- Использование некачественных расходных материалов для сваривания элементов;

- Несоблюдение сварочных технологий;

- Низкое качество металла, из которого создаются конструкции;

- Некачественное или неисправное оборудование;

- Неправильный режим сварки;

- Технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- Визуальный осмотр и обмер стыковочных швов;

- Испытания стыков на непроницаемость;

- Определение дефекта сварного соединения специальными приборами;

- Испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений.

Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- Обдуванием или заполнением швов воздухом;

- Поливом струей воды или наполнение отсеков водой под давлением;

- Смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- Прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- Для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- Исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- Непровары удаляются путем их вырезания и повторного сваривания;

- Свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- Наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- Деформация при сварке устраняется термическим или термомеханическим способом;

- Все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- Механическим без последующей заварки;

- Механическим с завариванием места выборки;

- Вырезкой участка трубы, на котором присутствует дефект;

- Полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- Предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- Контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- Контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

Внешний осмотр:

- Ультразвуковая дефектоскопия;

- Магнитный контроль;

- Цветная дефектоскопия;

- Радиационная дефектоскопия;

- Капиллярная дефектоскопия;

- Контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Видео

В сюжете — Неразрушающие методы контроля качества сварных швов

В сюжете — Дефекты сварных соединений

В сюжете — Дефекты сварки у начинающих

В сюжете — Почему весь шов в подрезах

В сюжете — Главные ошибки начинающих сварщиков

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

В продолжение темы посмотрите также наш обзор Сварка труб «на просвет»

Источник

https://santekhnik-moskva.blogspot.com/2021/07/Defekty-svarnykh-shvov.html