- Принцип действия и виды

- Зачем нужен газовый резак?

- Отличия

- Газовый резак по металлу: разновидности

- Пропановый

- Ацетиленовый

- Газовый резак портативный

- Как настроить резак с пропаном и кислородом

- Принцип действия и виды

- Конструкция

- Преимущества и недостатки

- Особенности использования

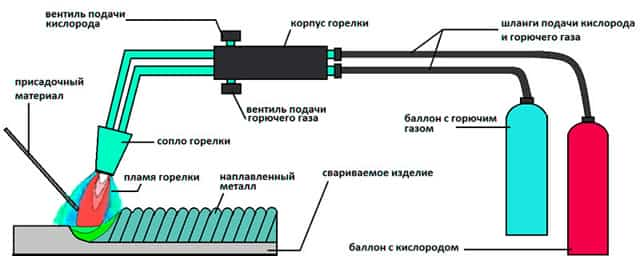

- Необходимое оборудование

- Нюансы резки

- Поверхностная и фигурная резка

- На что обратить внимание при выборе газового резака

- Как пользоваться кислородно пропановым резаком

- Пропановый резак — как выбрать лучший газовый резак

- Как выбрать пропановый резак. Лучший газовый резак

- Резак пропановый Корд-Р-01П-L535

- Принцип действия оборудования для газовой резки — Сварка

- 4 вида газосварочного оборудования

- Горелки и резаки для газовой сварки

- Шланги (рукава) для газовой сварки

- Как правильно и безопасно пользоваться газовым резаком

- Газовый резак по металлу — какой выбрать, как пользоваться

- Какие бывают виды газовых резаков

- Назначение газовых резаков

- Расходные материалы для работы

- Правила эксплуатации резака по металлу

- Советы и рекомендации

- Как осуществлять резку металла газовым резаком: оборудование

- Достоинства и минусы

- Особенности применения

- Резка по поверхности

- Соотношение пропана и кислорода

- Комплект оборудования

- Подготовительные работы

- Начало работы

- Особенности резки

- Сколько расходуется газа

- Нюансы

- Негативная деформация

- Опасность обратного удара

- Правила использования

- Техника безопасности

- Выводы

Газовая резка — один из самых легких способов разрезать металлическую заготовку на части. Процесс осложняется лишь тем, что для работы понадобится специальное оборудование. К нему относятся баллон с горючим топливом, а также газовый резак. Данный материал посвящен именно последним. Еще статья затрагивает правила работы и советы по уходу за оборудованием.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Зачем нужен газовый резак?

Благодаря достоинствам газовая резка металла используется очень часто. Она проводится без применения сложного оборудования, не требует большого количества источников энергии, простая в исполнении. Наиболее часто она применяется в сельском хозяйстве, при проведении ремонтных работ в промышленности.

Резак используют при работе с изделиями из алюминия, чугуна, латуни, бронзы. В процессе эксплуатации применяют 2 вида газа – кислород и пропан. Резка пропаном используется для стальных листов с содержанием углерода выше 0,8%.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Газовый резак по металлу: разновидности

- по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

- по принципу смешения кислорода с горючими газами:

- безинжекторные;

- инжекторные;

- по основному назначению:

- для резки под водой;

- для резки толстого материала;

- для прорезания отверстий;

- универсальные;

- по виду резки:

- копьевые;

- кислородно-флюсовые;

- поверхностные;

- разделительные.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

- осуществляют резку в любом направлении при толщине материала, мм: 3…300;

- достаточно просты в эксплуатации;

- весьма устойчивы;

- хорошо выдерживают обратные удары;

- имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации.

Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость.

Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

«Маяк 2-01»

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

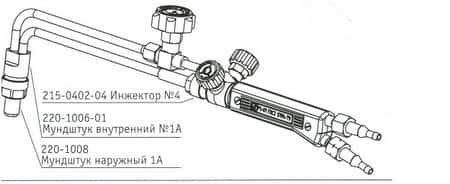

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

«РС-3П».

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

- масса, кг: 1,05.

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

- «Р1-01»;

- «Р2-01»;

- «Р2А-02»;

- «Маяк-1-01».

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Другой вариант конструкции ацетиленовых резаков – это прибор внутрисоплового смешения газов (например, резак типа «Салют»). В нём горючая смесь создаётся непосредственно в мундштуке. Это обеспечивает высокую безопасность его эксплуатации, т. к. при обратном ударе вероятность проникновения пламени в трубку резака практически отсутствует (в ней нет горючей смеси).

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

- медь;

- серебро;

- латунь;

- золото.

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу

Источник: https://tpspribor.ru/oborudovanie/v-chem-otlichie-acetilenovogo-rezaka-ot-propanovogo.html

Как настроить резак с пропаном и кислородом

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями.

Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции.

Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака.

Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды.

Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества.

При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм.

Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

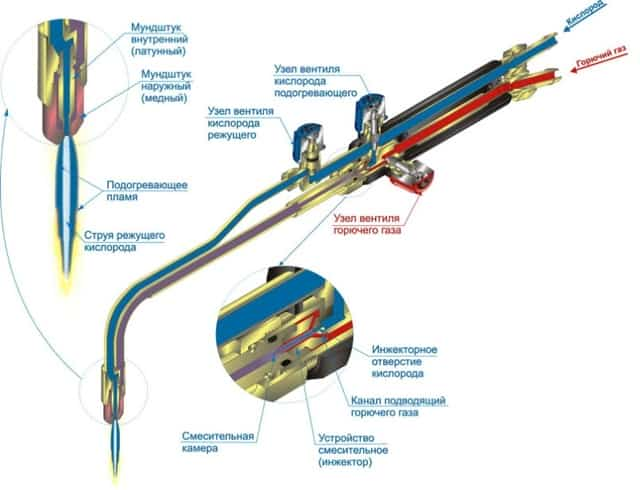

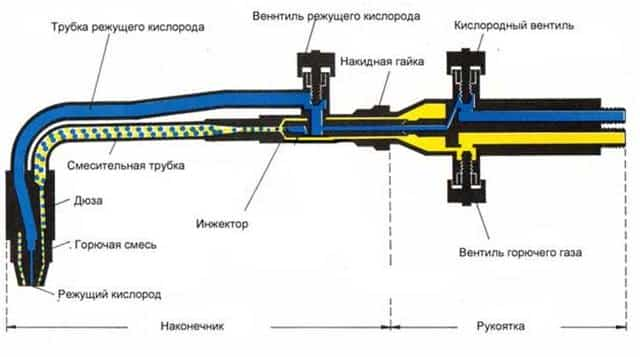

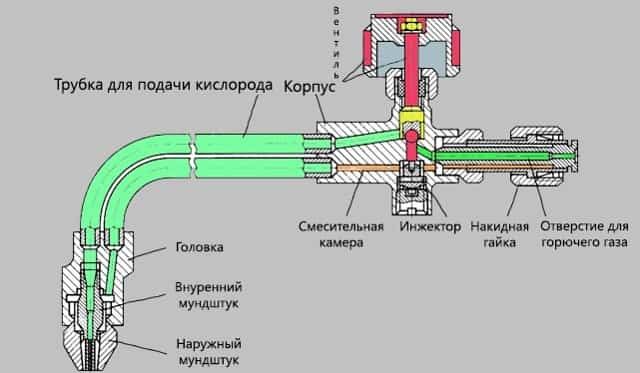

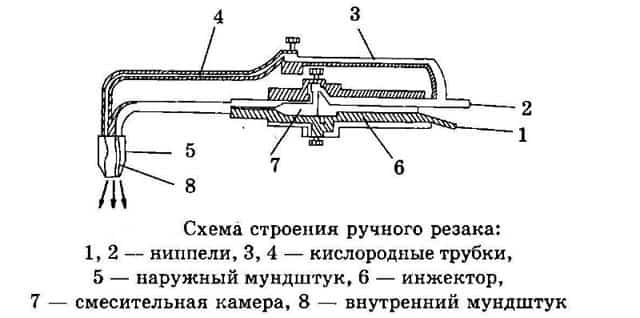

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса.

Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь.

Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Виды работ по дереву

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна.

Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями.

Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь.

Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу.

Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака.

При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала.

Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости.

Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6.

Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

На что обратить внимание при выборе газового резака

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

Источник: https://MyTooling.ru/instrumenty/kak-nastroit-rezak-s-propanom-i-kislorodom

Пропановый резак — как выбрать лучший газовый резак

Как выбрать пропановый резак

На сегодняшнее время существуют различные виды резаков для газовой сварки, поэтому для того чтобы выбрать лучший газовый резак придется постараться. Все газовые резаки имеют свои технические особенности и характеристики.

Одни их виды подходят идеально для выполнения различного рода монтажных работ, а другие напротив, предназначены исключительно для разрезания металлов.

Итак, о том, какие бывают виды резаков для газовой сварки и как выбрать пропановый резак, будет рассказано ниже.

Как выбрать пропановый резак. Лучший газовый резак

Сегодня для газовой сварки чаще всего используются следующие разновидности резаков:

Кислородный резак – является бюджетным вариантом для резки металла, а его конструкция представляет собой инжекторную установку для формирования горящей струи посредством кислорода.

Резак керосиновый – чаще всего используется в промышленных целях из-за своих сложных конструктивных особенностей. Применим для резки металла не толще чем 20 сантиметров, а сам процесс разрезания металлических частей происходит под воздействием керосинового пара.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Пропановый резак – подходит для резки, как черных, так и цветных металлов. Резак пропановый отличается от всех остальных видов своей надежностью и безопасностью, что делает его очень популярным инструментом при выполнении газосварочных работ.

Ацетиленовый резак – в большинстве случаев применяется для резки толстых металлов. Имеет вентили, которые можно регулировать по отдельности, тем самым, увеличивая или уменьшая мощность и скорость подачи газа.

Резак пропановый Корд-Р-01П-L535

Вопрос – как выбрать пропановый резак непростой, тем более что на сегодняшнее время на рынках данное оборудование представляет множество различных производителей. Поэтому чтобы выбрать лучший газовый резак необходимо отталкиваться от множества нюансов.

Хорошие пропановые резаки предлагает сегодня потребителю такой производитель сварочного оборудования как компании «Корд». Это надёжный и проверенный временем производитель.

Отзывы о продукции «Корд» только положительные, это объясняется тем, что компания за все годы своей упорной работы всегда использовала в производстве своей продукции только качественное сырьё, соответствующее всем нормам и правилам безопасности, установленным согласно государственным стандартам и требованиям.

Резак пропановый Корд-Р-01П-L535 отличается своей надёжностью при эксплуатации, а также мобильностью. Это удобное приспособление для ручной резки углеродистых, а также низколегированных сталей.

Основные характеристики пропанового резака модели «Корд-Р-01П-L535» таковы:

- Оборудование имеет рычаг, предназначенный для включения подачи режущего газа – кислорода. Рычажный способ включения намного удобнее и предпочтительней вентильного, так как способствует сокращению затрат газа, экономит режущий кислород.

- Стандартный пропановый резак этой модели имеет вес, равный 1,12 килограмм. Такой вес позволяет легко производить действия и работу с оборудованием, а параметры размера резака способствуют производству более точной и качественной резки стальных изделий.

- Головка пропанового резака наклонена под оптимальным для работы углом, равным ста десяти градусам.

- Устройство работает достаточно тихо, уровень шума, который достигается в работе с оборудованием такого типа, очень низкий, не превышает восьмидесяти децибел. Это полноценно обеспечивает комфортную работу и меньшее напряжение для рабочего.

В плюс ко всем преимущественным сторонам резаков от компании «Корд» можно добавить и то, что цены на данную продукцию невысокие, но с лихвой оправдывают высокое качество оборудования.

(2

Источник: https://samastroyka.ru/propanovyj-rezak.html

Принцип действия оборудования для газовой резки — Сварка

Устройства для газовой резки представляют собой класс оборудования, обеспечивающего выполнение всего спектра задач по обработке металлов способом разделительного резания. Выпускаются они различных конструкций и назначения.

Процесс газовой резки протекает за счет сгорания металла в подаваемой под высоким давлением струе чистого технического кислорода.

Для перехода в этот рабочий режим материал предварительно разогревают до температуры, при которой обрабатываемый сплав воспламеняется в кислороде на линии реза без посторонних источников горения.

На основании вышеизложенного можно сделать вывод, что процесс кислородного раскроя состоит из двух этапов. Сначала металл разогревают пламенем смеси, полученной из горючего газа и технического кислорода. В качестве топлива используют ацетилен либо его заменители.

Во время второй стадии осуществляется собственно резка материала струей кислорода. При этом металл сгорает, а образовавшиеся продукты горения в виде оксидов выдуваются из рабочей зоны.

Для обеспечения этих и переходных режимов кислородного раскроя предназначено оборудование для газовой резки металлов, конструкция которого предусматривает не только устойчивость, стабильность и качество процесса резания, но и его безопасность.

Резаки обеспечивают точное дозирование и смешивание газа или горючих паров жидкого топлива с кислородом, последующее получение на основе образованной смеси подогревающего пламени, а также раздельную от предназначенной для смешивания подачу к разрезаемому материалу струи кислорода.

Самыми распространенными в настоящее время являются инжекторные универсальные резаки, обеспечивающие разрезание изделий из различных сплавов стали, толщина которых составляет 3–300 мм. В этом инструменте конструктивно объединены режущая и подогревающая части.

- Последняя аналогична устройству газовой сварочной горелки, состоит из вентилей подачи кислорода и газа, инжекторной и смесительной камеры, подающей трубки, наружного мундштука.

- Режущая часть включает дополнительную трубку, обеспечивающую подачу к металлу режущего кислорода, вентиля регулировки подачи, внутреннего мундштука.

- Кислород и ацетилен подаются в резак через отдельные ниппели. При этом кислород расходится от ниппеля в двух направлениях:

- Часть его (как и в обыкновенной сварочной горелке) поступает в инжектор, а потом в смесительную камеру, в которой образуется смесь ацетилена, подводимого через свой ниппель, и кислорода.

- Другая часть по отдельной трубке подается к центральному отверстию мундштука, проходя через которое создает режущую струю кислорода.

Горючая смесь газов из камеры для смешивания по трубке поступает в мундштук, проходит через кольцевое внешнее отверстие, образуя на выходе нагревающее пламя. Регулировка подачи газов в мундштук осуществляется соответствующими вентилями.

Все резаки по сфере применения подразделяют на инструмент, рассчитанный для:

- ручного раскроя;

- машинной обработки на станках и машинах для резки.

По принципу смешения кислорода и газа делят на следующие типы:

- инжекторные;

- безынжекторные.

По назначению и конструктивным особенностям различают резаки:

- вставные;

- специальные;

- универсальные.

По роду используемого для работы горючего газа классифицируют на:

- резак для ацетилена;

- для пропана, бутана или их смеси;

- для природного газа;

- универсальные;

- керосинорезы – только для ручной резки, снабжены испарителем для получения горючих паров подаваемого бензина, керосина либо их смеси.

По способу и виду резания классифицируют:

- для поверхностной резки;

- разделительной;

- копьевой;

- кислородно-флюсовой.

Помимо резака в состав оборудования для резки газом входят следующие устройства, элементы:

- ацетиленовые генераторы;

- баллоны для технического кислорода и газа;

- редуктора для регулировки подачи газов;

- рукава – шланги высокого давления;

- предохранительные затворы;

- пылевые фильтры, встраиваемые в редуктор или монтируемые на него;

- запорные клапаны, которыми могут быть оснащены редукторы;

- устройства регулировки давления;

- клапан для регулирования расхода – может быть частью оснащения редуктора;

- манометры давления – устанавливаются на редукторах для контроля за величиной давления газа.

Ацетиленовый генератор – это аппарат, в котором благодаря разложению водной смеси карбида кальция образуется ацетилен. Их классифицируют по:

- способу применения:

- передвижные;

- стационарные;

- производительности;

- давлению производимого ацетилена:

- низкого давления;

- среднего;

- высокого.

Для применения в работе, транспортировки, хранения газов (сжатых, растворенных, сжиженных), находящихся под требуемым давлением, используют стальные баллоны объемом 0,4–55 дм3. Емкости вместительностью 40 дм3 получили наибольшее распространение.

Конструктивно они выполнены в виде стальных продолговатых цилиндрических сосудов с горловиной, имеющей конусное отверстие с нарезанной резьбой, куда вкручивается запорный вентиль. На кислородные и под горючие газы емкости устанавливают вентили разной конструкции.

Каждому газу, которым заполняют баллон, соответствует отдельный условный цвет сосуда и надписи газа на нем.

- Так как запитывание постов газовой резки от генераторов связано с целым рядом неудобств, то широкое распространение при работе с ацетиленом получило питание от ацетиленовых баллонов.

- Редуктор – это устройство, предназначенное для регулируемого понижения величины давления кислорода и газа, подаваемых по магистрали либо находящихся в стальном баллоне, до его рабочего значения, а также автоматического поддержания такого давления постоянным.

Рукава предназначены для подводки кислорода и газа к резаку от рамп, баллонов. Их производят из вулканизированной резины, армированной тканевыми прокладками, классами по допустимому давлению и с окраской в соответствии транспортируемым газам.

Они должны обладать гибкостью, прочностью, не стеснять движений рабочего и не затруднять работу механизмов машин и станков для резки.

Предохранительные затворы – специальное оборудование, которое в случае обратных ударов режущего пламени из резака или сварочной горелки предохраняет газопроводы, ацетиленовые генераторы от попадания внутрь них взрывной волны.

- Затворы монтируют в подводящие рукава между непосредственно ацетиленовым генератором либо ацетиленопроводом (при использовании многопостового питания от генератора стационарного исполнения) и резаком или горелкой.

- Они бывают сухие или жидкие.

- Машинная газовая резка металлов, оборудование которой предназначено для стационарной работы, предполагает обязательное использование дополнительных устройств, механизмов, элементов:

- газоразборных и рабочих постов;

- раскроечный стол;

- систему удаления (уборки) шлаков и обрезей;

- механизм перемещения разрезаемого изделия;

- систему вентиляции;

- и других.

На мощных металлобрабатывающих заводах, заготовительном и крупном серийном производстве, а также в случаях, когда есть необходимость и возможность повысить качество реза, производительность и сократить тяжелый ручной труд, применяют машинную резку. Для этого используют различное стационарное и переносное оборудование.

Все машины газовой резки (стационарные или переносные) состоят из нижеприведенных основных частей:

- несущей;

- резака (от одного до нескольких);

- ведущего (приводного) механизма;

- системы и пульта управления.

Разнообразные переносные машины выпускают в виде небольших самоходных тележек. Их перемещение осуществляется с помощью пружинного механизма, газовой турбинки или электродвигателя. Чтобы задействовать мобильную машину, ее устанавливают непосредственно на разрезаемые трубу или лист, а затем направляют по гибкому копиру, разметке, направляющим, либо циркульному устройству.

У стационарных станков основным узлом, обеспечивающем автоматизацию процесса резания, является система точного копирования. Для эффективности ее работы на станках применяют принципы электромагнитного, дистанционно-масштабного, фотоэлектронного, программного, механического копирования.

Стационарные станки газовой резки по конструктивному исполнению выпускают следующих типов:

- портальные (П) – располагаются на стойках непосредственно над деталью, количество резаков 1–12;

- портально-консольные (Пк) – устанавливаются на консоли, которая закреплена на стойке и находится над разрезаемой деталью, количество резаков 1–4;

- шарнирные (Ш) – на шарнирных рамах, предназначены только для вертикальной резки, количество резаков 1–3.

По способу резки станки делят на:

- Кф – кислородно-флюсовые;

- К – кислородные;

- Гл – газолазерные;

- Пл – плазменно-дуговые.

По способу движения либо системе управления контуром перемещения инструмента различают станки:

- Л – линейные, выполняющие прямолинейную резку;

- М – магнитные, предназначенные для фигурного резания по стальному копиру;

- Ф – фотокопировальные, осуществляющие фигурную резку по чертежу посредством фотоэлектронного копирования и микропроцессорного управления;

- Ц – цифровые программные станки (с ЧПУ), предназначенные для фигурного резания.

По технологическому назначению выделяют стационарные машины для:

- работ по раскройке – Р;

- фигурной и прямолинейной вырезки деталей (универсальные) – У;

- фигурного вырезания малогабаритных деталей – М;

- точной фигурной и прямолинейной вырезки деталей – Т.

Переносные машины по способу движения либо системе управления контуром перемещения инструмента делят на следующие типы:

- Р – работают по разметке;

- Г – по гибкому копиру;

- Н – по направляющим;

- Ц – по циркулю.

По способу резки переносные машины бывают:

- К – кислородные;

- Пл – плазменно-дуговые.

Основным, чаще всего используемым рабочим инструментом машин и станков для газовой резки является машинный кислородный резак. Наиболее востребованы следующие их типы: инжекторные, внутрисоплового смешения, равного давления.

Источник:

4 вида газосварочного оборудования

Основная цель применения газосварочного оборудования – это соединение или резка металлических элементов. Как и любое оборудование, оно может быть стационарным или переносным.

- Стационарное применяется на заводах, когда металлические детали на конвейере или другим способом доставляются к такому оборудованию для соединения.

- Однако распространенной является ситуация, когда наоборот – газовый сварочный аппарат должен доставляться к месту соединения или резки металлических элементов.

- Поэтому основным требованием к такому оборудованию является небольшой вес и компактность, то есть возможность легкого перемещения, перевозки и перегрузки людьми.

- Основным принципом работы газосварочного оборудования, является соединение или резка металла под воздействием высокой температуры (при которой он начинает плавиться) за счет сжигания газа (в основном это смесь ацетилена и кислорода).

Данный принцип и определяет основные компоненты такого оборудования.

Что бы лучше понять специфику, необходимо рассмотреть отдельно каждый из компонентов.

Горелки и резаки для газовой сварки

- Такая горелка выполняет роль смесителя газов для сварки, где происходит смешение ацетилена или пропана с кислородом с последующим возгоранием вне горелки (резака).

- Особенностью этого оборудования является возможность регулировки подачи газов, что влияет на температуру пламени.

- Резаки применяются для резки металла, а горелки для газовой сварки – для соединения.

Последние в целом можно разделить следующим образом: большой, средней малой и микромалой мощности.

Мощные предназначены для соединения металла значительной толщины (как правило до 11 мм), средней и малой – для бытовых и хозяйственных работ.

Горелки для газовой сварки в основном предназначены для работы с ацетиленом (не считая кислород), резаки – пропана.

Ковка изделия гусиная лапка – необходимое умение для кузница

Газовая горелка для сварки металла тоже состоит из компонентов: паяный ствол с вентилями для регулировки газа (отдельно вентиль для горючего газа и отдельный вентиль для кислорода), сварной наконечник (которых может быть несколько съемных).

Это оборудование предназначено для ручной работы, для непосредственного направления огня на объект сварки или резки, поэтому их делают удобными держать в руках.

Шланги (рукава) для газовой сварки

- Такой элемент оборудования для газовой сварки необходим для передачи газа, хранящегося в болонах (как минимум их должно быть два) к горелке.

- В основном шланги для газовой сварки делаются из резины для обеспечения возможности гибкости.

- Данные шланги должны быть относительно длинными, поскольку газовые болоны не всегда можно доставить непосредственно к объекту выполнения работ и они могут мешать таким работам.

- Также шланги должны быть прочными и выдерживать давление газа.

Например, работники жилищно-эксплуатационных контор при проведении сварочных работ на 5-м этаже квартирного дома болоны оставляют у подъезда, а на 5-й этаж тянут шланги.

Работники частных ремонтных фирм для проведения мелких сварочных работ в квартирах уже используют болоны малых объемов, которые меньше по весу, что позволяет подымать их непосредственно в квартиры.

В таких случаях шланги могут быть небольшой длинны.

Шланги (рукава) для газовой сварки производятся из вулканизированной резины с прокладками из ткани. В случае использования керосина или бензина – применяется бензостойкая резина.

Источник:

Как правильно и безопасно пользоваться газовым резаком

- Дата: 01-08-2015

Источник: https://svarkaman.ru/oborudovanie/printsip-dejstviya-oborudovaniya-dlya-gazovoj-rezki.html

Газовый резак по металлу — какой выбрать, как пользоваться

Резка металла газовым резаком – самый легкий и удобный способ разделить цельную металлическую поверхность на необходимые части. Но для такого вида деятельности потребуется специальное оборудование, о выборе которого мы поговорим в этой статье. Помимо баллона с топливом и самого резака стоит обратить внимание на дополнительные советы по уходу за запасными частями и о принципах работы.

Главные комплектующие газовых резаков практически одинаковы, они варьируются в зависимости от назначения резки. Устройство различается лишь у эжекторных газовых аппаратов, но с ним можно ознакомиться лишь внимательно изучив инструкцию по эксплуатации:

- система подачи топлива, бывает инжекторная и эжекторная;

- входы и соединительные трубки;

- камера смешивания компонентов;

- регулировочные вентили для подачи смешанных элементов;

- сопло – наконечник для подачи жидкости и газа.

Работа резчика не столь сложна, сколько опасна. Она требует тщательного соблюдения техники безопасности. Сначала нужно подсоединить баллон с газом, и накачать давление до нужного уровня. В это время все компоненты образовывают единую смесь. Струя газов под давление прожигает металл и не позволяет окислиться изделию.

Какие бывают виды газовых резаков

Важным критерием выбора оборудования является вид топлива, на котором будет работать агрегат. Специалисты выделяют следующие группы изделий:

- Пропановый. Пользуется наибольшей популярностью среди профессионалов и аматеров. Безопасен и имеет высокий коэффициент полезного действия. Способен прорезать толщину металла от 3 до 500 мм, а его вес составляет 900 гр.

- Кислородный. Инжекторная подача топлива. Работает на кислороде, который создает вспышку огня из-за большого давления. Способен прорезать металлические поверхности до 300 мм.

- Ацетиленовый. Хорошо зарекомендовал себя в работе с изделиями, имеющими большую толщину. Регулируемая подача горючего влияет на скорость подачи ацетилена. Представлен в виде переносного аппарата и конкурирует со стационарными аналогами.

- Керосиновый. Применяется в узких областях промышленности – горной и угольной. Можно использовать под землей. Режет углеродистый материал не более 200 мм в толщину.

- Бензиновый. Работает на 80,92 и 95 бензине. Вариант ручного инструмента, выполняет функции керосинового резака.

- Водородный. Смесь водорода и кислорода имеет самую большую рабочую температуру. А чем выше нагрев, тем быстрее получается резка. Обслуживать такой вид резака легко: необходимо просто доливать воду в резервуар. Часто используется в ювелирных работах.

- Комбинированный.

Назначение газовых резаков

По комплектации газовые инструменты для резки различаются по количеству трубок, величине, методу розжига.

- промышленные машины для резки металла используются при постоянно больших объемах;

- переносные резаки, размер которых невелик, предназначены для домашнего применения;

- туристические товары способны работать при разных уровнях наклона;

- изделия с пьезоподжигом запускаются от нажатия кнопки.

Выделяют две группы резаков по металлу:

- Воздушно-дуговые. Их применяют в производстве для работы с цветными и черными металлами. Они имеют высокий показатель КПД, но требуют постоянного контакта с электрической сетью и компрессором. Расходные материалы нужно постоянно докупать. В домашних условиях не используются.

- Трехтрубная система. Отличается от большинства резаков тем, что имеет третью трубку, по которой подается кислород. Считается самым безопасным инструментом. Требуется увеличенное давление газа.

Расходные материалы для работы

Наконечники или сопла резаков часто выходят из строя, поэтому нужно запастись необходимым количеством мундштуков или регулярно ухаживать за деталями. После каждого процесса работы необходимо чистить отверстие сопла медной или алюминиевой спицей, а также следить за уровнем давления газа при работе с разной толщиной материала.

Правила эксплуатации резака по металлу

Предварительно убедитесь, что все трубки подключены правильно, смажьте краны глицерином и плотно закрутите. Обезжирьте поверхность, иначе произойдет взрыв от соприкосновения жира и кислорода. Теперь приступайте к основному этапу резки:

- сначала откройте кран с кислородом, потом с горючим газом;

- подожгите выходящий состав смеси;

- отрегулируйте струю до необходимого размера и скорости;

- пройдитесь по металлической поверхности в месте разреза с целью прогрева;

- открыть вентиль с кислородом, выполнить разрез;

- сначала закройте подачу горючего газа, следом закройте трубу с кислородом;

- остудите наконечник.

Стоит напомнить про средства индивидуальной защиты. Перчатки, маска и натуральная рабочая одежда должна присутствовать на мастере. Подберите удобную обувь.

Советы и рекомендации

Опытные специалисты дают ряд полезных советов, как по условиям резки, так и по общим наработанным моментам:

- чтобы начал плавиться металл и получился ровный разрез, температура пламени ниже, чем температура плавления металла, поэтому регулируйте поток;

- чтобы резка прошла успешно, стружка от разреза не может быть холоднее металла;

- подбирайте резаки соответствующие составу металла;

- окислившиеся брызги необходимо тут же удалять;

- выбирайте подходящий материал для сопла резака, на каждом наконечнике стоит маркировка, для каких газов предназначен мундштук;

- обращайте внимание на маркировку вентилей. О – открыть, З – закрыть;

- Патрубки производятся с правой и левой резьбой, для кислорода и для газа соответственно;

- Шланги не должны мешать работе, уложите их сбоку от изделия.

В этой статье мы рассмотрели все виды газовых резаков по металлу, дали рекомендации и осветили принцип действия работы. Для приобретения газосварочного оборудования, покупателю нужно понять объем работ и выбрать подходящее изделие. Также, ознакомьтесь со статьей о импульсной дуговой сварке.

Источник: https://svarka-weld.ru/gazovyj-rezak-po-metallu

Как осуществлять резку металла газовым резаком: оборудование

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу.

Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие.

При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла.

Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород.

После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Источник: https://svarka.guru/oborudovanie/rashodniki-i-kompletuyushie/kak-osushhestvlyat-rezku-metalla-gazovym-rezakom.html