- Этапы ковки и приемы

- Нагревание заготовки перед ковкой

- Процесс ковки

- Стабилизация

- Нагрев заготовок, их ковка и штамповка

- Нагрев металла под ковку и штамповку

- Нагрев под ковку

- Технология изготовления поковки

- Оптимальный график нагрева крупных заготовок под ковку

- Отжиг поковок

- Выбор температуры и способа нагрева заготовок под ковку и объемную штамповку

- Режимы нагрева под ковку

Кузнечное ремесло — один из самых старых способов обработки металла. Однако, даже в наш век развития высоких технологий, оно не утратило своего значения и даже набирает большую популярность.

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать хотя бы основные приемы работы с заготовкой, а также правила нагрева и закалки металла. Также нужно иметь понятие, как использовать оборудование. Какими навыками нужно обладать для изготовления изделий кузнечным способом и как ковать металл?

Этапы ковки и приемы

Горячая ковка включает в себя большое количество приемов, использующихся в обработке металла. Однако сама технология состоит из основных этапов.

- Нагрев заготовки.

- Ковка.

- Стабилизация металла.

- Закалка (по надобности).

Каждый отдельно взятый этап имеет большое значение. Неправильно выдержанная температура нагрева заготовки приведет в дальнейшем к порче изделия, то же касается и слишком быстрого остывания.

При ковке также нужно соблюдать технологический процесс, иначе попросту заготовка будет испорчена. На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

Стабилизация металла подразумевает постепенное остывание готового изделия. Этот технологический этап способствует нормальной кристаллизации сильно разогретого материала. Главная задача — не допустить нарушение внутренней структуры, появления раковин и трещин.

Закалка используется для придания готовому изделию твердости за счет изменения кристаллической решетки во время высокотемпературного нагрева. Чаще всего в кузнечном деле этот этап проводят, изготавливая инструменты, которые во время использования будут испытывать большие нагрузки. Основное требование к закалке — не сделать металл слишком хрупким (перекалить) или, наоборот, очень мягким.

Итак, как происходит ковка металла своими руками и какие приемы применяют на каждом из этапов работ?

Нагревание заготовки перед ковкой

Обычно для ковки стальных предметов используют готовые заготовки в виде литых стальных болванок требуемого размера. Своими руками таким способом можно изготовить не слишком большие предметы и мелкие инструменты, поэтому для нагревания использую кузнечный горн.

Лучше всего приступить к нагреванию заготовки сразу же после ее отливки, когда она остынет до темно-красного цвета. Также можно прогреть материал предварительно перед помещением в очаг.

Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов.

Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Температуру в горне изначально задают невысокую, постепенно увеличивая со временем до нужного предела.

Ошибочно мнение о том, что чем больше нагреть сталь, тем лучше ее ковать. При сильном разогреве такой материал действительно становиться мягче, однако, не стоит забывать о таких процессах, как перегрев и пережег металла.

Перегрев изменяет кристаллическую структуру материала заготовки и при последующей ковке он может попросту развалиться на отдельные фрагменты.

Пережег изменяет химические свойства стали, когда из ее состава выжигается большее количество углерода.

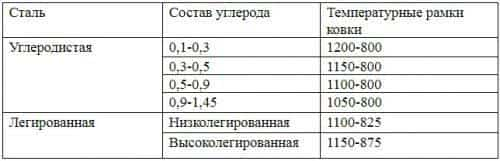

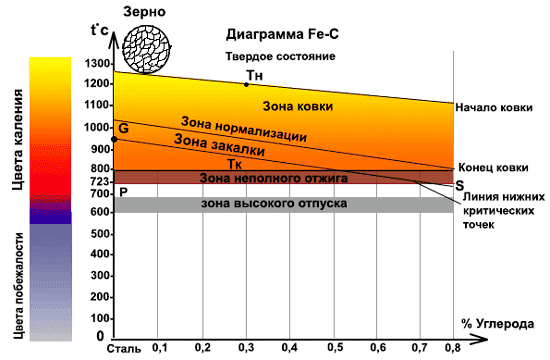

По данным таблицы можно понять каких температурных рамок стоит придерживаться во время нагревания различных сортов стали при ковке. Определяют степень накала металла по его цветовому спектру. Например, если заготовка имеет окраску ослепительно белого цвета, значит, она разогрета до 1200-1300 градусов. Чем более темный окрас металла, тем он холоднее. На фото изображена схема соотношений цветового спектра к температуре.

Как по цвету определить температуру нагрева

Как по цвету определить температуру нагрева

Как по цвету определить температуру нагрева

Процесс ковки

Когда заготовка будет разогрета до требуемой температуры, ее стоит обжать. Это нужно делать для устранения различных раковин, пустот и трещин в структуре болванки. Процесс проводят следующим образом. Заготовку вытаскивают из горна и ударами молота проходят ее поверхности от середины до краев (сначала верхнего, а потом нижнего).

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой.

Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться.

Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают.

Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине.

Основные инструменты при этом молот или кувалда.

Протяжка (вытяжка) металла

Протяжка (вытяжка) металла

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки.

В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия.

Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Еще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Стабилизация

Очень быстрое остывание материала кованого изделия приведет к неравномерной кристаллизации металла. Как следствие в структуре образуются напряжения, раковины и пустоты. Чтобы избежать таких отрицательных моментов, когда завершиться ковка металла в домашних условиях, нужно задать постепенное и равномерное остывание.

Остывание металла в горне

Остывание металла в горне

Небольшие поковки можно оставить в очаге горна, где металл будет остывать вместе с печью. Более массивные кованые изделия можно засыпать горячими углями и присыпать золой.

Чем более массивное изделие, тем более плавным должно быть остывание.

Процесс ковки своими руками можно посмотреть на примере видео поковки якутского ножа

Обучиться ковке для начинающих лучше у опытного мастера. Существует много различных приемов и способов такой обработки и изготовления вещей, которые может показать специалист. Тем более при отсутствии практики довольно тяжело соблюдать технологии нагревания и стабилизации металла, без которых изделие либо не получиться, либо будет некачественным.

Однако ручная ковка не так сложна и простейшие вещи можно довольно быстро научиться изготавливать самостоятельно.

А что Вы можете дополнить к материалу этой статьи? Если у Вас имеется опыт обучения ковки в домашних условиях, поделитесь им в блоке комментариев к этой статье.

Нагрев заготовок, их ковка и штамповка

| Оглавление статьи Страницы статьи: 1 2 3 4 … 13 14 15 … 26 27 28 |

- и производительность кузнечно-штамповочного оборудования, качество выпускаемых поковок, расход металла и топлива, стойкость кузнечного и штамповочного инструмента, себестоимость продукции и санитарно-гигиенические условия труда в кузнечно-штамповочных и термических цехах.

- В связи с этим создание и внедрение металло- и энергосберегающих технологий ковки и горячей штамповки требуют широкого применения прогрессивных способов и средств нагрева печей и установок, с помощью которых осуществляют нагрев заготовок и их транспортирование (загрузку, продвижение в зоне нагрева и выгрузку).

- Прогрессивными способами нагрева следует считать такие, при которых обеспечивается нагрев заготовок до заданной температуры за минимальное время; достигается высокая производительность печи при минимальной или требуемой разности температур по сечению или объему нагреваемой исходной заготовки; обеспечиваются минимальные потери металла от окисления (угара), обезуглероживания, обезлегирования и минимальный расход топлива или электроэнергии, материалов и труда на тонну нагретого металла.

В кузнечно-штамповочном производстве применяют как пламенный, так и электрический способы нагрева. Пламенный нагрев является преобладающим. Основные факторы, влияющие на технологический процесс ковки и горячей штамповки, — температурный интервал деформирования, режимы и способы нагрева заготовок перед ковкой и штамповкой и охлаждения поковок после их изготовления.

Практически начальная температура деформации всегда ниже линии солидус и равна Т = аТпл, где Тпл — температура плавления; а — коэффициент, учитывающий возможность перегрева и пережога. Для высоколегированных сталей и сплавов ориентировочно принимается а = 0,75-0,85.

Температуру конца ковки и штамповки определяют исходя из необходимости размельчения зерен металла, снижения скорости рекристаллизации, достаточной пластичности металла и завершения деформации в однородной по структурному состоянию металла температурной области.

Для сталей, у которых с понижением температуры не происходит фазовых превращений, за конечную температуру ковки и штамповки ориентировочно можно принять температуру Т — (0,6—0,7) Тпл.

- Продолжительность, нагрева т (ч) холодных слитков и заготовок диаметром или стороной квадрата по 300—350 мм в методических и полуметодических печах можно определить по формуле

- т = Kdч,

- где d — диаметр или сторона квадрата заготовки или слитка, см; К — поправочный коэффициент, учитывающий влияние со

- става стали и других факторов; для углеродистых сталей К = = 0,10-0,15; для легированных конструкционных К = 0,15—0,20, для высоколегированных конструкционных К = 0,20—0,30, для высоколегированных и инструментальных сталей К = 0,30-0,40.

- Продолжительность нагрева холодных слитков и заготовок диаметром от 100 до 300 мм в камерных печах со стационарным подом определяют по формуле

где d — диаметр или толщина слитка (заготовки), м; а — коэффициент, равный 12,5 для углеродистой и низколегированной сталей и 30 для высоколегированной стали; К — коэффициент, учитывающий характер расположения (укладки) заготовок на поду печи, форму поперечного сечения заготовки и т. д., значения которого колеблются от 1 до 3.

На заводах для определения продолжительности нагрева слитков и заготовок часто пользуются данными различных нормативов и справочных таблиц.

При нагреве металла в печах открытого пламени, т. е. когда он непосредственно контактирует с печной атмосферой, происходят его окисление (угар), обезуглероживание и обезлегирование.

Атмосфера применяемых в кузнечно-штамповочных цехах нагревательных печей обычно окислительная, так как в них топливо сжигается с избытком воздуха.

Поэтому потери металла на угар велики и составляют при нагреве мелких заготовок 1,5— 2,5% от массы нагреваемого металла, а при нагреве слитков 3%. При повторном нагреве слитков угар дополнительно составляет 1,5%.

Вред угара не исчерпывается только потерей металла с окалиной. При ковке и штамповке окалина вдавливается и заштамповывается в поковку, снижает качество и увеличивает брак, ускоряет изнашивание кузнечного инструмента и штампов, требует увеличения припусков на механическую обработку, повышает время и затраты на дополнительную обработку и снижает коэффициент использования металла.

Значение поверхностного угара а (г/см2) поверхности в зависимости от температуры (600—1150 °С) и времени для средне-углеродистой стали можно определить по следующей формуле:

где т — время, мин; t — температура, К.

Одновременно с окалинообразованием происходит обезуглероживание и обеднение легирующими элементами поверхностного слоя нагреваемых заготовок; в отдельных случаях глубина обезуглероживания достигает 2 мм.

Обезуглероживание и обезлегирование снижают качество металла поковок, уменьшают предел прочности и способствуют образованию трещин в деталях машин, работающих в условиях знакопеременных нагрузок, уменьшают стойкость инструмента и коэффициент использования металла.

Для снижения или полной ликвидации окалинообразования, обезуглероживания и обезлегирования при нагреве крупных и мелких заготовок применяют различные способы нагрева и конструкции нагревательных установок.

Наиболее прогрессивными энерго- и металлосберегающими способами нагрева металла, которые следует рекомендовать для внедрения в производство, являются: скоростной нагрев, при котором нагрев мелких заготовок под штамповку производится со скоростью 5—10 мм/мин; безокислительный нагрев, при котором а не больше 0,5 и угар металла не превышает 0,25%; малоокислительный при а = 0,5-0,7 и угар металла 0,25—0,7%; нагрев металла в специальных контролируемых атмосферах;нагрев в расплавленных солях или расплавленном стекле; нагрев заготовок с применением защитных обмазок.

Чтобы уменьшить время нагрева заготовок в пламенных печах и повысить производительность труда в кузнечно-штамповочных цехах, необходимо интенсифицировать процессы нагрева. Один из надежных и гарантированных способов скоростного и экономичного нагрева металла и повышения энергетического КПД печей — подогрев поступающего в печь воздуха и применение рациональной конструкции горелок.

Для подогрева воздуха, идущего на горение, за счет утилизации тепла отходящих из печи газов ВНИПИ «Теплопроект» разработаны и внедрены в 1980—1984 гг.

в производство радиационные щелевые с двойной циркуляцией воздуха, конвективные петлевые многосекционные, конвективные кожухотрубные и комбинированные радиационно-конвективные рекуператоры, обеспечивающие подогрев воздуха на 250—600 °С.

Рекуператоры внедрены на Куйбышевском металлургическом заводе имени В. И. Ленина, в ПО «Ленинградский завод турбинных лопаток» им. 50-летия СССР (ЛЗТЛ), ПО «Электростальтяжмаш», Ровенском заводе высоковольтной аппаратуры им. 50-летия Советской Украины и других заводах.

Всего внедрено 46 рекуператоров различных типов на 11 заводах страны. Экономия топлива при использовании в нагревательных печах разработанных конструкций рекуператоров составляет 15—35%, а суммарный экономический эффект от внедрения 2179 тыс. руб. в год.

Интенсификация нагрева заготовок в кузнечно-штамповочном производстве достигается и за счет использования косвенного радиационного нагрева (КРН) с применением плоскопламенных горелок. Печи КРН с плоскопламенными горелками по сравнению с традиционными печами позволяют снизить удельный расход топлива на 10—20%, обеспечить высокую равномерность нагрева металла и сократить его угар на 30—50%.

Специалистами ПО «Кировский завод» разработана и внедрена в производство малоокислительная полуметодическая автоматизированная нагревательная печь для нагрева под ковку слитков массой 2,5 т, обеспечивающая высокую удельную производительность (300 кг/ч), малый удельный расход тепла (1000 ккал/кг)

и низкий угар металла (до 1%).

На ЛЗТЛ внедрена технология малоокислительного нагрева фасонных заготовок в проходных газовых механизированных печах форкамерно-факельного нагрева для точной штамповки поковок турбинных лопаток из коррозионностойких сталей марок 12Х13-Ш, 20Х13-Ш, 15Х11МФ-Ш и др.

Форкамерно-факельный малоокислительный нагрев заготовок обеспечил следующий уровень критериев качества поверхности поковки: толщина окалины 0,027 мкм, глубина обезуглероженного слоя 0,046 мм, глубина слоя с измененным составом легирующих элементов 0,04 мм, шероховатость Ra = 12,5 мкм.

Чтобы внедрить металлосберегающие технологии точной штамповки, надо применить безокислительный нагрев с лимитированной толщиной окалины.

Для внедрения технологии многополосной точной штамповки с высоким качеством поверхности на Уралмашзаводе создана и внедрена в производство экономичная камерная газовая печь безокислительного нагрева с рекуператором трубчатого типа для нагрева стальных заготовок.

Для эффективного безокислительного нагрева используют печи с двухстадийным сжиганием топлива, в которых на первой стадии природный газ сжигается с а = 0,5 и продукты неполного сгорания играют роль защитной атмосферы, а на второй стадии продукты неполного сгорания используются только для нагрева заготовок.

К наиболее эффективным металло- и энергосберегающим методам нагрева заготовок под ковку, штамповку и термообработку следует отнести электронагрев.

Наиболее он распространен на заводах автотракторной промышленности, где 35—40% от общего количества нагреваемого металла подвергается электронагреву.

Кроме экономии металла и снижения окалинообразования электронагрев позволяет из-за отсутствия окалины увеличить срок службы штампов в 2—2,5 раза.

Для нагрева заготовок применяют печи сопротивления, индукционные и контактные нагревательные устройства, нагрев в соляных ваннах, в электролите и т. д.

Электропечи сопротивления широко используют для нагрева любых по форме и размерам заготовок из сталей, сплавов и цветных металлов, когда требуется обеспечить в рабочей камере печи высокую точность регулирования температуры и равномерность нагрева заготовок.

Электроконтактный нагрев рекомендуется применять для нагрева длинномерных заготовок при l > 1,5d2, где l — длина заготовки, d — диаметр заготовки. Этим методом можно нагревать прутки диаметром до 100 мм.

Индукционный нагрев по сравнению с нагревом в обычных газовых печах повышает скорость нагрева в 10— 15 раз, уменьшает окалинообразование в 5—6 раз, улучшает условия труда, увеличивает производительность в 4—5 раз, повышает мобильность производства. Нагрев в соляных ваннах и нагрев в электролите наиболее рационально использовать при производстве поковок из инструментальных сталей и жаропрочных сталей и сплавов при единичном, мелко- и среднесерийном производстве.

| Оглавление статьи Страницы статьи: 1 2 3 4 … 13 14 15 … 26 27 28 |

Нагрев металла под ковку и штамповку

Процесс нагрева металла под ковку и штамповку должен обеспечивать: достижение требуемой температуры слитка или заготовки, достаточно равномерно распределенной по сечению, минимальное окисление и обезуглероживание поверхности, сохранение целостности нагреваемого металла т. е. отсутствие микро- и макротрещины. Чем выше скорость нагрева (т. е. чем меньше его продолжительность), тем меньше окисление и обезуглероживание поверхности и тем экономичнее (рентабельнее) нагрев.

Однако при чрезмерно быстром нагреве, в результате значительного температурного градиента по сечению слитка или заготовки в металле могут возникать термические напряжения, которые в некоторых случаях приводят к образованию микро- и макротрещин. Поэтому различают технически возможную и допускаемую скорости нагрева.

Технически возможная скорость нагрева при прочих равных условиях зависит от температуры печи, точнее от температурного напора, т. е. от разности между температурой печи и средней температурой поверхности заготовки. Температура печи и конечная разность температур печи и нагрева заготовки являются основными факторами, при помощи которых можно регулировать скорость нагрева.

Время нагрева кованых и катаных кузнечных заготовок из углеродистой и конструкционной стали при разной температуре рабочего пространства печи приведено в табл. 5, а время нагрева подогретых до 700° С заготовок в печи с температурой 1300° С — в табл. 6.

| В зависимости от формы поперечного сечения (цилиндр, квадрат) нагреваемых заготовок и расположения их на поду печи, время нагрева будет различным (рис. 2). Рис. 2. Значение коэффициента К, учитывающего влияние взаимного расположения заготовок на поду печи во время нагрева (по данным ЦНИИТМАШ) Нагрев заготовок и слитков с размером сечения (диаметр или сторона квадрата) более 200 мм приходится обычно вести не с технически возможной, а с допускаемой скоростью, которая обуславливается величиной термических напряжений и механическими свойствами (пластичностью) нагреваемого металла. |

Величина термических напряжений будет тем выше, чем больше температурный градиент по сечению заготовки, а последний возрастает с увеличением температурного напора и размера сечения нагреваемого тела, а также с уменьшением температуропроводимости металла. Поэтому допустимую скорость нагрева можно считать прямо пропорциональной температуропроводности и обратно пропорциональной квадрату толщины заготовки, коэффициенту линейного расширения и модулю упругости.

| При высоких температурах, когда металл обладает достаточной пластичностью, термические напряжения не могут вызвать нарушений сплошности. Поэтому понятие о допустимой скорости нагрева относится в основном к первому периоду нагрева, т. е. к нагреву в интервале температур 20-550° С (для углеродистой стали). Характерный режим нагрева крупных слитков приведен на рис.3. Рис. 3. Схема температурного режима нагрева крупных слитков: t1 — температура печи при посадке слитка; t2 — температура печи в конце 1-го периода нагрева; t3 — температура печи в конце 2-го периода, t4 — температура в конце выдержки; τ1 — время выдержки при температуре посадки слитка; τ2 — время первого подъема температуры печи; τ3 — время промежуточной выдержки; τ4 — время второго подъема температуры печи; τ5 — время выдержки при ковочной температуре |

Более мелкие слитки и заготовки нагревают и по несколько упращенному режиму: выдержка при температуре посадки, нагрев с определенной скоростью до ковочной температуры и выдержка при ковочной температуре.

В табл. 7-12 приведено время нагрева заготовок и слитков из углеродистой, легированной и высоколегированной сталей.

При определении продолжительности нагрева заготовок и слитков в методических и полуметодических печах можно пользоваться формулой, предложенной Ю. М. Чижиковым

τнагр=КDч

где D — диаметр или меньшая сторона сечения нагреваемого тела в см; К — коэффициент; для углеродистых сталей К=0,1÷0,15; для легированный конструкционных К=0,15÷0,2; для высоколегированных и инструментальных К=0,3÷0,4.

Нагрев под ковку

Технологии ковки в машиностроении являются широко распространённым и технически эффективными методами получения крупногабаритных заготовок например, поковок.

Структура стали в поковках, относительно отливок, имеет более мелкозернистую структуру и более однородный химический состав, практически не имеет усадочных пор, раковин и ликваций и т.п.

Поковки нужной формы получают методом пластических деформаций кусков слябов, отливок или прутков, имеющихся в наличии в условиях специализированных кузнечно-прессовых заводов или крупных термических цехов.

Манипуляции по изменению геометрии поковок производятся только в горячем состоянии.

Рекомендуемая температура термообработки под пластическую деформацию (например, ковку) зависит от концентрации углерода и легирующих элементов в стали, и лежит в диапазоне температур от 800 до 1280°С.

Технология изготовления поковки

При изготовлении поковок, от исходного куска металла до готовой детали с нужными свойствами изделие подвергают нескольким видам нагрева. Термообработку подразделяют на предварительную: для снижения твёрдости, выравнивания структуры, минимизации внутренних напряжений снижения флокенообразования и окончательную, для получения относительно высокой твёрдости.

Изделие от исходной заготовки до готовой детали проходит следующие виды термообработок.

Практически все дефекты образуются или устраняются корректными или некорректными методами и приёмами нагрева.

В данной статье рассматриваются только процессы предварительного нагрева под ковку и для снятия внутренних напряжений после. То есть до момента получения заготовки, когда её можно направить на механическую обработку или для дальнейшего упрочнения.

Чтобы минимизировать возможные дефекты нагрев должен проводиться при строго определённой температуре в печи для конкретной формы, толщины, с учётом химического состава материала, и условием равномерного распределения температурного градиента по сечению заготовки.

Например, если температура снаружи заготовки значительно выше рекомендуемой и мощности печи достаточно для компенсации температурного проседания при посаде холодной заготовки.

В таком случае возникает значительный температурный градиент по сечению металла(снаружи горячая поверхность, а внутри относительно холодная) и в структуре стали возникают чрезмерные термические напряжения, которые приведут к возникновению микро и макротрещин.

| Нагрев под ковку, (пластическую деформацию) | Для повышения пластичности и возможности изменения формы исходной заготовки; |

| Отжиг или нормализацию, (в зависимости от типа изделия) | Для выравнивания структуры и снятия напряжений после пластической деформации |

| Улучшение: закалка с отпуском | Для получения нужной (высокой) твёрдости |

| Регулируемое охлаждение | Проводят для минимизации дефектов и ускорения процесса например, после ковки или отпуска |

Для недопущения возникновения трещин определяют оптимальную (допустимую) скорость нагрева и на практике её не превышают.

Реальная скорость нагрева будет зависеть от сочетаний температуры, мощности печи, теплоёмкости садки и схеме размещения.

Учитывая большие габариты поковок и условия высоких температур нагрев проводят, преимущественно в печах с газовым обогревом. Для обеспечения равномерного обогрева заготовки в рабочем пространстве размещают на специальных стальных возвышениях, относительно пода, (лёжках), а садку рекомендуется размещать на равномерном удалении относительно горелок.

Вторым, желательным, условием для эффективной ковки считается увеличенная, относительно серийных нагревательных установок для термообработки, мощность.

Чем ближе скорость нагрева к допустимой, тем меньше времени проводится процесс нагрева и соответственно меньше образуется угара металла (окалина), минимизируется обезуглероженный слой и дефекты в виде флокенов.

Величина зернистости стали напрямую зависит от времени термообработки.

В условиях среднесерийного производства актуальным становится изменение скорости нагрева для улучшения свойств и повышения экономической рентабельности.

При повышенных температурах, когда сталь уже начинает обладать высокой пластичностью и уже значительные термические напряжения, преимущественно, деформируют заготовку вместо образования термических трещин.

Получается что допустимая скорость нагрева актуальна только до величины 560°С для углеродистых сталей.

При температурах выше 560°С скорость уже не регламентируется, а ограничивается установленной мощностью и температуропроводностью конкретных марок стали.

Если учитывать данный момент, то самым технологичным решением нагрева под ковку оказывается обработка в проходных печах с различными температурами в зонах или в садочных печах с регулированием температуры.

Оптимальный график нагрева крупных заготовок под ковку

Где:

— t1 температура в печи при посадке слитка; T1 время выдержки при температуре посадки слитка; — t2 температура в конце 1-го периода; Т2 время первого подъёма температуры; — t3 температура в конце 2-го периода; Т3 время промежуточной выдержки; — t4 температура в конце выдержки; Т4 время второго подъёма температуры; Т5 время выдержки при ковочной температуре.

Время термообработки было определено Ю. М. Чижиковым для случая обработки методических и полуметодических печах формулой:

Тнагр=К·D

- Где Тнагр: — время нахождения заготовки при рекомендуемой температуре, в часах;

- D: — диаметр или меньшая сторона сечения нагреваемого тела в см;

- К: — коэффициент; для углеродистых сталей: К=0,1÷0,15; для легированный конструкционных К=0,15÷0,2; для высоколегированных и инструментальных К=0,3÷0,4.

Пример: пруток диаметром 150мм или 15см из среднелегированной стали необходимо нагревать до температуры ковки: Коэффициент К примем: К=0,15, тогда время нагрева составит: Тнагр=0,15·15=2,25ч.

Соответственно, время на прогрев прутка Ø 150мм составит 2,25 ч. Время, затраченное на нагрев, прямо пропорционально температуропроводности и обратно пропорционально квадрату толщины заготовки.

После термообработки сформированные изделия охлаждаются. Интенсивность охлаждения не регламентируется и, как правило, производится на воздухе. Исключение составляют легированные стали, у которых одним из дефектов поковок могут быть флокены.

Крупные поковки флокеночувствительных легированных сталей, полученные из слитков, следует охлаждать после ковки по специальным тепловым режимам, которые обеспечивают перераспределение или удаление водорода. Например, изделия с площадью сечения 100-150мм2 из сталей: 40Х, 50ХН, 38ХГН медленно охлаждают в закрытых колодцах.

Для поковок сечением от 300 мм и более режим специального охлаждения назначают с учётом химического состава и размеров.

Отжиг поковок

После проведения деформации, в окончательно сформированной поковке, напряжения по сечению изделия неравномерны. Для устранения дефектов и выравнивания структуры, а также и снижения твердости проводят: отжиг. Отжиг, в зависимости от формы и хим.

состава стали проводят с нагревом выше точек Ас3 или Ас1 диаграммы железоуглерод с последующим медленным охлаждением (от 150 °С/ч для углеродистых сталей до 15 °С/ч для легированных сталей) или изотермический отжиг с выдержкой ниже точки Ас1.

Для некоторых видов изделий допускается проведение нормализации (нагрев на 30-50 °С выше точки Ас3) с последующим высоким отпуском для легированных сталей, без отпуска для углеродистых сталей.

Выбор температуры и способа нагрева заготовок под ковку и объемную штамповку

Нагрев металла при ковке и горячей штамповке производят для повышения пластичности металла и снижения его сопротивления деформированию. Под температурным интервалом ковки понимают максимальную температуру нагрева металла в печи и температуру окончания ковки.

Причем для одного и того же материала температурные интервалы ковки и штамповки могут иметь разные значения, так как ковку проводят за несколько ударов молота или ходов пресса (дробная деформация), а штамповку на механических прессах или автоматах осуществляют за один ход.

Необходимо также учитывать, что тепловой эффект деформации и потери тепла при ковке и штамповке разный.

Верхний предел температурного интервала ковки, соответствующий температуре нагрева металла в печи перед ковкой, не совпадает с температурой начала ковки, а всегда выше ее в связи с тем, что при переносе металла из печи к деформирующему оборудованию температура поверхности заготовки снижается из-за тепловых потерь.

Выбор температурного интервала ковки зависит от химического состава материала, структуры заготовки (литая или деформированная), скорости деформирования (молот или пресс), степени и вида деформации (дробная или единичная, частная или суммарная), вида операции ковки, (осадка, протяжка и т. д.), массы слитка.

Чем сложнее химический состав, тем уже температурный интервал ковки. С ростом планируемого обжатия повышается температура нагрева.

Если ковку ведут за два или более выносов, то температура нагрева перед последним выносом обычно отличается от температур предыдущих выносов, так как последняя деформация заготовки формирует структуру, а следовательно, и механические свойства поковки до и после термической обработки.

Вид операции влияет на температурный интервал ковки следующим образом. Например, для осадки, при которой преобладают сжимающие напряжения, температуру нагрева можно брать ниже, чем для протяжки, характеризуемой в основном растягивающими напряжениями.

С увеличением массы поковок возрастает и тепловой эффект ковки, так как уменьшается отношение площади свободной поверхности заготовки к ее объему.

Поэтому, снижаются потери тепла через инструмент и излучение в окружающую среду, а также, благодаря увеличению работы деформации, при ковке крупных поковок внутри их объема растет тепловыделение, повышающее температуру их осевой зоны по сравнению с температурой аналогичной зоны мелких поковок.

Повышение температуры нагрева слитка приводит к росту пластичности за счет ускорения диффузионных процессов, обеспечивающих гомогенизацию химического состава и структуры, рекристаллизацию и устранение других дефектов литейного происхождения. Это позволяет вести ковку с большими обжатиями за ход пресса, сократить число подогревов, повысить качество поковок и производительность ковки.

При установлении нижнего предела температур ковки необходимо учитывать массу поковки, наличие или отсутствие последующей термической обработки, способ охлаждения и пр.

Например, при большой массе поковки и высокой температуре окончания процесса ковки или штамповки поковка будет остывать медленно, и зерно, измельченное при деформации, опять будет расти. При малой массе поковки из-за быстрого охлаждения зерно останется измельченным.

И, наконец, при низких температурах ковки может происходить упрочнение металла из-за наклепа.

Принято различать допустимый и рациональный температурные интервалы ковки. Допустимый интервал — это универсальная характеристика данной стали или сплава для обработки давлением, который не зависит от размеров и формы поковок, вида операции, применяемого оборудования и т. д.

Его устанавливают путем испытания механических свойств на образцах, исследованием процессов рекристаллизации.

Рациональный температурный интервал устанавливают с учетом допустимого интервала и опыта, накопленного при освоении технологического процесса изготовления рассматриваемой поковки в конкретных условиях данного цеха (вид оборудования для ковки и нагрева, инструмент и т. д.), а также в соответствии с требованиями по свойствам получаемых поковок.

При назначении температур нагрева необходимо учесть возможность появления пережога, проявляющегося в оплавлении границ зерен. Ковка металла при пережоге недопустима, так как этот вид брака не устраняется. Однако для ряда сплавов при температурах ниже температур пережога может наблюдаться интенсивный рост зерна, и заготовка становится крупнозернистой.

Это структурное явление называют перегревом. Крупнозернистое строение не всегда можно измельчить ковкой, и поковка также получается крупнозернистой с пониженным уровнем механических свойств.

Поэтому следует предварительно изучить изменение величины зерна от температуры нагрева и только потом назначать верхнюю границу температурного интервала ковки с учетом возможного перегрева и пережога.

В результате анализа всех перечисленных факторов при разработке технологического процесса для конкретной поковки устанавливают рациональный температурный интервал ковки, учитывающий условия данного кузнечного цеха, форму и размеры данной поковки, принятый технологический процесс, режим дальнейшей термической обработки и требований, сформулированных в технических условиях на поковку.

Способы нагрева должны обеспечивать получение необходимой температуры заготовки при заданной производительности и минимальных потерях металла на окисление и выгорание легирующих элементов с ее поверхности.

При этом типы нагревательных устройств для ковки и объемной штамповки различаются. Для ковки обычно используют камерные печи и печи с выдвижным подом.

Для нагрева слитков, подогрева и охлаждения крупных поковок по определенному режиму используют шахтные колодцевые печи.

Способы нагрева и нагревательные устройства, применяемые при нагреве заготовок для горячей объемной штамповки, разнообразнее, чем для ковки. Хотя преимущественно используются полу методические печи и индукционный нагрев токами высокой частоты.

Мерные заготовки нагревают в камерных печах с закрывающимися окнами, а прутковые и мерные заготовки — в камерных щелевых или очковых печах. Печи скоростного нагрева служат для нагрева заготовок всех типов.

Для заготовок диаметром до 150-;-200 мм применяют индукционный нагрев токами высокой частоты, а заготовки больших диаметров подвергают нагреву, используя токи промышленной частоты. Для этих целей используется также комбинированный индукционный электронагрев. Для заготовок большой длины с диаметром 6(Н70 мм применяют контактный нагрев.

Иногда мелкие заготовки нагревают в электролите, а такие же заготовки из легированной стали можно нагревать в расплавах солей или стекла.

Режимы нагрева под ковку

Операция нагрева металла под ковку преследует две цели: придать металлу необходимую пластичность и улучшить его качество, так как при высоких температурах более интенсивно протекает процесс диффузии — удаление из стали водорода, что уменьшает влияние флокенов. При ковке валка проводят одну или две промежуточные осадки. Очень важно обеспечить равномерный нагрев слитка под осадку на температуру не ниже 1150-1180°.

При осадке слитка может произойти смещение осевой зоны слитка или его искривление из-за неравномерного нагрева, что не только усложняет процесс ковки, но и ухудшает качество поковки, так как смещение осевой зоны к поверхности поковки валка, особенно на шейках, может привести к образованию трещин в валке при закалке. Установлено, также, что в результате длительной выдержки поковок валков из стали марок 9Х и 9X2 при 1150-1180° уменьшаются карбидные скопления.

Наряду с этим слишком длительная выдержка при температуре ковки вредна, так как она приводит к большому росту зерна. При ковке перегретого металла на поверхности поковки образуются рванины, не допускающие больших обжатий, в результате чего центральная зона не проковывается и остается крупнозернистой.

Кроме того, перегрев металла свыше 1180° или длительная выдержка в печи при температуре свыше 1100° способствуют не только росту зерна, но и возникновению дефекта, называемого раковистым изломом.

Поэтому при нагреве слитков для поковок валков температура металла под ковку не должна превышать 1180°.

При посадке в печь необходимо заранее определить время ковки слитков всей садки как для первой, так и для последующих операций.

Если по каким-либо причинам невозможно переработать всю садку за максимальное время выдержки ее при температуре ковки, то часть слитков пересаживают в другую печь с температурой около 800°.

При недогреве центральной зоны слитка (особенно при нагреве холодных слитков) из-за недостаточной выдержки во время ковки деформируется лишь поверхностный слой металла.

В результате этого в поковке возникают большие внутренние напряжения, приводящие к образованию внутренних, а иногда и наружных трещин. Неравномерный нагрев по сечению слитков также приводит к неравномерной деформации, вследствие чего ось шеек часто смещается по отношению к оси валка и увеличивается продолжительность ковки.

Для успешного и равномерного нагрева металла:

слитки укладывают на прокладки. Для слитков весом от 0,5-1,0 тприменяют прокладки высотой не менее 120 мм, для слитков от 1,0 до 5 т — 150 — 200 мм, от 5 до 10 т — 250 мм и свыше 10 т — 300 мм;

при укладке слитков в печи оставляют между ними зазор (не менее половины диаметра слитка). Чем плотнее расположены слитки, тем меньше интенсивность нагрева.

Поэтому слитки необходимо располагать так, чтобы возможно большая часть их поверхности омывалась горячими газами.

Установлено, что время нагрева слитков, расположенных вплотную, примерно в 1,4 — 1,7 раза больше времени нагрева одиночного слитка;

температуру печи повышать в соответствии с заданным режимом нагрева. При этом печь должна быть в полной исправности, а форсунки отрегулированы на требуемую температуру. При нормальной работе печи рабочая камера ее равномерно заполнена пламенем молочного цвета с фиолетовыми прожилками.

При большом избытке воздуха образуется острое пламя в виде факела, состоящего из блестящих язычков. В этом случае слитки нагреваются неравномерно, и образуется большое количество окалины.

При недостатке воздуха пламя красного цвета с черными прожилками; печь работает холодно (металл нагревается плохо);

скорость нагрева выбирать в соответствии с температурой слитков и их диаметром. Чем выше температура печи по сравнению с температурой слитка, тем быстрее нагревается слиток, но при этом значительно увеличиваются внутренние напряжения.

Для уменьшения их регулируют температуру печи, чтобы не допустить большого перепада температур по сечению слитка.

Однако горячие слитки (температура поверхности не ниже 600°) даже большого веса можно нагревать в печи, включенной на полную мощность.

Технологический режим подогрева поковок:

Посадка поковок в печь. Температура поковок при посадке не ниже 750°, температура печи 1100°. После посадки охлаждение печи до 1000°.

Нагрев до 1000° с максимальной скоростью.

Выдержки при температуре печи 1000° и температуре металла не выше 950° и в зависимости от диаметра поковок: до 300 мм — не более 2 час, до 500 мм — не более 3 час. и до700 мм — не более 4 час.

Число дополнительных подогревов при вырубке поверхностных дефектов должно быть не более трех. Дополнительные подогревы допустимы только в том случае, если при последующей ковке степень укова составит не менее 1,6.

В противном случае поковку куют до требуемых размеров, оставляя напуски в местах трещин, затем охлаждают и удаляют трещины.

- После отковки бочки или шейки до размеров поковки дополнительному нагреву ее не подвергают, так как структура металла при нагреве без последующей деформации значительно ухудшается (особенно при нагреве выше 900° и продолжительной выдержке).

- Зимой холодные слитки перед посадкой в печь выдерживают при температуре цеха 3-7 суток в зависимости от их веса.

- Если садка состоит из слитков разного веса, то из печи сначала выдают мелкие слитки.

- Ковку поковки валка осуществляют в интервале температур 1150 — 800°.

- Температура конца чистовой отделки и правки должна быть не ниже 750 и не выше 850°.

- Чистовую отделку выполняют небольшими обжатиями пресса или легкими ударами молота.

- В результате накопленного опыта и проведенных исследовательских работ определились следующие основные правила процесса ковки валков холодной прокатки:

- Ковку крупных и средних валков осуществлять из слитков, подаваемых в кузнечно-прессовый цех в горячем состоянии.

- При разработке технологического процесса из одного слитка предусматривать ковку одного, валка и в крайнем случае не более двух.

- Обеспечивать при ковке минимальную уковку (не менее трехкратной с применением одинарной или двойной осадки).

- Изготовлять поковки валков с минимальным числом подогревов.

- Строго соблюдать режимы нагрева и ковки (температура начала ковки не выше 1150°, а температура конца ковки в пределах 750-850°).

- Строго соблюдать режим охлаждения поковок.