С момента образования зародышей первичной рекристаллизации, отделенных от матрицы высокоугловыми границами, дальнейшие структурные изменения при продолжении нагрева связаны с миграцией высокоугловых границ зародышей и зерен. Реализация многостадийного процесса (механизм) рекристаллизации возможна за счет: образования и движения высокоугловых границ или только посредством движения высокоугловых границ.

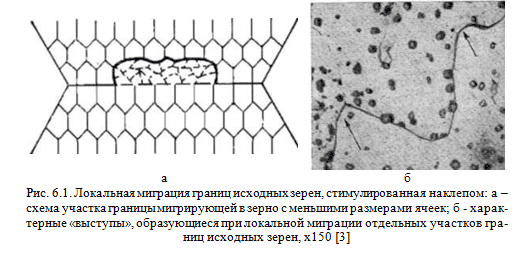

В случае относительно малых степеней деформации механизм рекристаллизации реализуется путем миграции, локальных участков исходных большеугловых границ зерен, которая стимулирована градиентом наклепа (straininducedmigration).

Градиент наклепа связан с неоднородностью деформации и повышенной плотности дислокаций прежде всего у границ зерен.

Однако в зернах с разной исходной ориентировкой плотность приграничных дислокаций как правило неодинакова и в процессе нагрева на локальных участках исходных границ (где эта разница максимальна, т.е.

максимальная движущая сила) создаются необходимые условия для миграции их в зерно с большей плотностью приграничных дислокаций.

Если при деформации уже сформировалась ячеистая структура, то исходная большеугловая граница будет мигрировать в зерно с меньшим размером ячеек (рис. 6.1, а). В результате на мигрирующей границе возникают «выступы», или «языки» (рис. 6.1, б), которые можно рассматривать как центры первичной рекристаллизации.

Мигрирующие локальные участки исходных границ изменяют ориентировку захваченных объемов соседних зерен на ориентировку растущего зерна. Одновременно граница захватывает дефекты (дислокации), в пройденном ею объеме как бы «выметает» их.

Уменьшение объемной энергии системы за счет «выметания» дефектов (т.е. движущая сила процесса) должно быть больше прироста зернограничной энергии, связанного с увеличением протяженности границы при образовании «выступа». Для средних степеней деформации (10 – 30 %) протяженность участка границы, на которой образование выступа становится энергетически выгодным, примерно составляет 1 мкм.

Процесс первичной рекристаллизации заканчивается тем, что полностью устраняются (путем миграции границ и уничтожения дислокаций) все микрообъемы исходной деформированной матрицы.

Механизм первичной рекристаллизации на основе образования высокоугловых границ и их движения преобладает в материале, в котором предшествующей деформацией создана ячеистая структура (рис. 6.2, а). При нагреве некоторые ячейки (размеры их – десятые доли микрометра) превращаются в центры рекристаллизации.

Превращение происходит в процессе предрекристаллизационной полигонизации (рис. 6.2, б). Вначале часть дислокаций в трехмерных стенках ячеек аннигилирует в процессе взаимодействия и перемещения (переползанием и скольжением, в том числе поперечным), а оставшиеся дислокации образуют двухмерные субграницы.

Дислокационные ячейки превращаются в субзерна. Далее субзерна – укрупняются, а их субграницы в процессе укрупнения увеличивают угол разориентировки и постепенно превращаются в большеугловые. Укрупнение субзерен происходит по одному из двух возможных механизмов – либо миграцией субграниц, либо коалесценцией субзерен (ячеек).

Обычно укрупнение субзерен и превращение субграниц в большеугловые происходит в результате миграции субграниц в направлении окружающей матрицы. Однако в этом случае возможны два варианта:

- субзерна (ячейки) на значительном расстоянии статистически однородно разориентированы друг относительно друга, в этом случае разориентировка растущего субзерна (растущего потому, что оно крупнее соседних) не будет увеличиваться, даже если его размеры достигнут десятков миллиметров. Это случай собирательной полигонизации. Он наблюдается в полосах деформации, в объеме зерен после относительно небольших степеней деформации.

- субзерна (ячейки) на расстоянии в несколько микрометров закономерно разориентированы друг относительно друга и разориентировка растущего зерна относительно окружающей матрицы будет непрерывно увеличиваться до превращения границы в большеугловую, соответственно будет увеличиваться и скорость миграции (наблюдается в переходных полосах деформации, у границ тройных стыков исходных зерен. Это – предкристаллизационная полигонизация.

Укрупнение субзерен (ячеек) может происходить не только миграцией границ, но и коалесценцией соседних субзерен (ячек), отделённых малоустойчивыми дислокационными стенками (субграницами), исчезновением этих неустойчивых субграниц (стенок ячеек). Субграницы (стенки ячеек) рассыпаются при этом на отдельные дислокации, последние перемещаются в субграницу, окаймляющую всю коалесцирующую группу рис. 6.3.

Коалесценция, как правило, охватывает несколько субзерен. Причина неустойчивости некоторых субграниц (стенок ячеек) недостаточно ясны.

Несомнено, существует связь между характером и знаком полей упругих напряжений, создаваемых дислокациями, входящими в рассыпающуюся стенку, и общей субграницей.

Рассыпание стенок и субграниц должно происходить в том случае, когда силы притяжения между дислокациями и субграницей меньше, чем между дислокациями и субграницей, в которую они стекают.

Таким образом, начальная стадия первичной рекристаллизации связана: с перераспределением дислокаций (скольжением и переползанием), с образование более устойчивых конфигураций, с миграцией субграниц и исходных большеуловых границ. Все, что может уменьшать скорость протекания этих процессов, должно затруднять первичную рекристаллизацию.

Важной особенностью первичной рекристаллизации является то, что она сопровождается повышением концентрации в металле вакансий и их скоплений. По мнению ряда авторов это происходит в процессе перераспределения и частичной аннигиляции дислокаций и миграции границ на стадии формирования центров рекристаллизации и их роста.

А учитывать этот эффект необходимо учитывать при изучении металлов и сплавов подвергнутых большой степени деформации и высокой скорости нагрева. Знание закономерностей влияния химического и фазового состава на температурный уровень и скорость рекристаллизации металлов и сплавов является одной из важнейших практических задач учения о рекристаллизации.

Это особо важно для случаев:

- установления режимов разупрочнения деформированных (наклепанных) материалов, когда технология включает неоднократно чередующиеся стадии деформации и разупрочнения;

- разработки жаропрочных сплавов (уровень жаропрочности тем выше, чем выше температура рекристаллизации);

- выбора критерия для объективной оценке склонности материала к рекристаллизации. Этот вопрос сложен в связи с многофакторностью процесса рекристаллизации. Начало отжига и кинетика рекристаллизации определяются, прежде всего, характером исходной дислокационной структуры, а она зависит от большого числа факторов.

Чаще других используют для сравнения такие характеристики, как температура начала и конца рекристаллизации, определяемые структурными методами, температурой половинного разупрочнения, скоростью образования и роста центров рекристаллизации, энергией активации рекристаллизации.

Однако, любая из перечисленных характеристик может быть использована для сравнения только при соблюдении ряда одинаковых предварительных условий, таких, как температура, скорость и степень деформации, одинаковое фазовое состояние, для чистых металлов – степень их чистоты от примесей и т.д.

Так например, скорость первичной рекристаллизации характеризуется зависимостью доли Хрекристаллизаванного объема наклепанной матрицы от продолжительности отжига τ. Первичная рекристаллизация характеризуется наличием инкубационного периода (см. выше), во время которого скорость процесса равна нулю.

Далее скорость нарастает, проходит через максимум и вновь затухает. Скорость процесса рекристаллизации определяется двумя параметрами – скоростью зарождения центров N = Δn / Δτ (число центров, возникающих в единицу времени) и скорости роста G = ΔD / Δτ, где D – поперечный размер центра (в первом приближении диаметр).

Количественное выражение скорости через эти параметры затруднено тем, что их зависимость от продолжительности отжига (от параметра N) связана с очень большим числом факторов и не имеет универсального выражения. Характер структуры к концу первичной рекристаллизации определяется соотношением скоростей N и G. Чем больше N и меньше G тем меньше размер зерна к концу первичной рекристаллизации.

Значения параметров N и G и скорость первичной ректристаллизации в целом зависят от очень большого числа факторов.

Для сплава данного состава они определяются характером исходной структуры (после деформации), температурой нагрева, его скоростью и продолжительностью.

Характер исходнойструктуры в свою очередь зависит от условий и схемы деформации, фазового состава и др. Так для холодной пластической деформации основной фактор – степень деформации.

Большинство легирующих элементов тормозит рекристаллизацию деформированного железа, проводя к смещению температурного интервала развития рекристаллизации в сторону более высоких температур.

При этом температура конца рекристаллизации обычно повышается в большей мере, чем температура начала рекристаллизации. Интенсивность влияния легирования на кинетику рекристаллизации зависит от условий проведения пластической деформации и может ослабляться с увеличением степени пластической деформации.

В случае нагрева после больших пластических деформаций, наиболее сильное тормозящее воздействие на развитие рекристаллизации железа оказывает в порядке возрастания Cr→Co→Mo→W.

Например, при нагреве технически чистого железа, содержащего 0,03% С и подвергнутого холодной прокатке с обжатием 60% температура начала рекристаллизации составила 520 °С, а для сплавов Fe+2 %Cr; Fе +2%Mo; Fе + 1,5 %W – 630, 650 и 655 °С соответственно.

Марганец слабее замедляет кинетику рекристаллизации железа. По одним данным никель практически не препятствует рекристаллизации железа, но по другим, при малых количествах он повышает, а при больших, наоборот, ее снижает.

Характер влияния примесей и легирующих элементов в области малых и больших концентраций на положение температурного порога рекристаллизации может определяться преимущественным действием различных факторов. Считается, что при очень малых добавках примесей существенную роль играет взаимодействие атомов с дислокациями.

Атомы примесей могут ощутимо уменьшать упругую энергию дислокаций и их подвижность и тем самым приводить к затруднению формирования центров рекристаллизаци. В области достаточно больших концентраций легирующих элементов основное влияние на положение оказывает изменение ими прочности межатомных связей и диффузионной подвижности. От вида легирования зависит и величина зернограничной энергии.

Если увеличение прочности межатомных связей и уменьшение диффузионной подвижности при легировании приводит к повышению то увеличение зернограничной энергии должно влиять в противоположном направлении. Действие последнего фактора может быть причиной того, что при увеличении содержания легирующего элемента рост сменяется ее снижением.

Под действием легирования изменяются и другие характеристики, существенно важные для скорости рекристаллизации, например дислокационная структура, возникающая при холодной деформации(характер распределения и концентрация дислокаций, дефектов упаковки, вакансий), подвижность дислокаций при нагреве и т.д.

В гетерогенных сплавах характер развития процессов рекристаллизации зависит от объемной доли, дисперсности и морфологии твердых частиц второй фазы. В сплавах с крупными частицами и большими расстояниями между ними рекристаллизация происходит быстрее, чем при отсутствии частиц.

Крупные некогерентные частицы служат барьерами, около которых в процессе деформации возникают скопления дислокаций, что облегчает образование зародышей рекристаллизации и снижает температуру ее начала.

Если частицы второй фазы дисперсны и расстояния между ними малы, то они способствуют однородному распределению дислокаций при деформации, что тормозит зарождение центров рекристаллизации.

Кроме того, они затрудняют перераспределение дислокаций и миграцию границ при нагреве. В результате наблюдается повышение .

Эти закономерности справедливы в основном для углеродистых сталей. Так при исследовании рекристаллизации холодно деформированной доэвтектоидной стали наиболее низкую наблюдали при исходной феррито-перлитной структуре с грубыми карбидами. При мелких карбидах, образовавшихся в результате закалки на мартенсит и высокого отпуска была значительно выше.

Вопрос влияния содержания углерода на склонность стали к рекристаллизации нельзя рассматривать без учета дисперсности карбидной фазы. Так при крупных карбидах увеличение содержание углерода в стали приводит к снижению . В то же время в высокоуглеродистых сталях, где имеется большое количество карбидных частиц, рост рекристаллизованных зерен оказывается затруднительным.

В разных структурных составляющих рекристаллизация феррита может протекать с существенно различной скоростью.

Так, в доэвтектоидной стали с исходной ферритоперлитной структурой рекристаллизация после умеренной пластической деформации начинается в избыточном феррите преимущественно около границ перлитных колоний.

При этом она протекает при температурах, более низких, чем в случае безуглеродистого железа, деформированного на туже степень, что и сталь. В колониях пластинчатого перлита температура начала рекристаллизации ферритной составляющей значительно выше, чем для избыточного феррита.

Необходимо учитывать, что при нагреве холоднодеформированных сталей не только происходит рекристаллизация феррита, но и могут изменяться морфология и дисперсность карбидной фазы. Если сталь имела в исходной структуре пластинчатый перлит, то при проведении отжига не исключено интенсивное развитие сфероидизации и коалесценции карбидов. В результате рекристаллизационный отжиг может привести к формированию структуры с зернистым цементитом.

Более подробно о характеристиках используемых для описания процессов первичной рекристаллизации и влиянии на них различных факторов описано в источниках. После того как центры рекристаллизации приходят во взаимное соприкосновение (т. е.

сформировано сравнительно мелкое рекристаллизованное зерно с большой степенью кривизны, большой протяженностью рекристаллизованных границ и с большим запасом поверхностной свободной энергии), а температура нагрева металла повышается, обеспечивается дальнейшее снижение запаса избыточной свободной энергии (введенной еще при пластической деформации) и формирование условий для развития собирательной и вторичной рекристаллизации.

ПОИСК

Следовательно, наличие второй фазы снижает температуру рекристаллизации и в результате барьерного эффекта затрудняет рост зародышей рекристаллизации и уменьшает средний размер зерна, образующегося после рекристаллизации.

[c.

188]

Увеличение содержания кислорода, а следовательно, и количества оксидной фазы затрудняет рост зерна в сплавах ниобий — 1% циркония—кислород и ниобий — 2% гафния—кислород в процессе собирательной рекристаллизации, при этом возрастает температура начала интенсивного роста зерна.

Если для технически чистого ниобия, по данным работы [152], рост зерна начинается после 1300° С, то в сплавах ниобий— 1% циркония—кислород и ниобий — 2% гафния—кислород с 0,05—0,06% кислорода эта температура, по нашим данным, соответствует 1500° С, а содержание кислорода в сплавах, равное 0,3-—0,4%, смещает температуру начала интенсивного роста до 1700° С.

При этом сохраняется малая величина зерна для всех температур отжига. Так, после отжига на 1800° С размер зерна у сплава ниобий — 2% гафния — 0,059% кислорода приблизительно равен 20—25 мкм, у сплава ниобий —

[c.261]

Размер зерна dp после динамической рекристаллизации изменяется пропорционально [c.110]

При изучении влияния процесса рекристаллизации на изменение механических свойств деформированного металла необходимо учитывать величину зерна после рекристаллизации.

Оказывается, что величина зерна зависит от многих факторов степени деформации, температуры, продолжительности нагрева, размера исходных зерен и т. д.

Для каждого металла есть своя определенная, так называе-

[c.372]

Зарисовать микроструктуру и объяснить влияние деформации и последующего нагрева на размеры, форму зерна и свойства латуни. Объяснить, почему латунь, деформированная осадкой на 10% высоты, получила после рекристаллизации более крупное зерно, чем латунь, деформированная на 35% высоты.

[c.251]

Указать, будет ли иметь пруток после рекристаллизации по сечению одинаковые по размеру зерна.

[c.253]

Далее, микроанализ позволяет отчетливо определить, подвергался ли сплав холодной деформации и находится ли он в наклепанном (упрочненном) состоянии или он был подвергнут последующему отжигу (рекристаллизация) для снятия наклепа.

На рис. 38 показана структура низкоуглеродистой стали после холодной деформации, а на рис. 39 — после рекристаллизации. Можно отчетливо видеть изменение формы и размера зерна, вызванное рекристаллизацией.

[c.

62]

Величина зерна после рекристаллизации зависит главным образом от степени предшествующей деформации, температуры и длительности выдержки при рекристаллизации.

Чем больше степень деформации, тем мельче получаются зерна после рекристаллизации, С повышением температуры и увеличением времени выдержки размер вновь образовавшихся рекристаллизованных зерен возрастает.

Замечено, что рост зерна получается наибольшим после определенной сравнительно небольшой степени деформации, называемой критической. Критическая степень деформации для железа равна 6—10%, меди около 5% и алюминия 2—3%i.

[c.99]

В настоящей работе студенты знакомятся с рекристаллизацией металла и определяют размер зерна после рекристаллизации

[c.101]

При разработке режимов термической обработки и для других целей необходимо уметь экспериментально фиксировать начало появления рекристаллизованных зерен сравнительно простым методом.

При решении большинства прикладных задач условное начало рекристаллизации определяют с помощью световой микроскопии по появлению первых обычно более светлых равноосных зерен на фоне сильнее травящейся деформированной матрицы или рентгеновским методом по появлению точечных пятен ( уколов ) на размытых интерференционных линиях рентгенограммы. Каждое такое пятно соответствует отражению рентгеновских лучей от рекристаллизованного зерна размером 2—5 мкм. Световая микроскопия надежно выявляет рекристаллизованные зерна после достижения ими размера 10—60 мкм. Иногда начало рекристаллизации определяют по началу интенсивного падения твердости или предела прочности. Но, как будет показано в 13, этот метод пригоден не для всех материалов.

[c.59]

Композиционные материалы на основе никеля -могут быть дополнительно упрочнены при нагреве (1300—1400°С) в течение 10—100 ч. При этом наряду с областями рекристаллизации в материале сохраняются области существования волокнистой структуры с зернами размером 1—2 мкм, внутри которых наблюдаются сплетения дислокаций. Дисперсные частицы взаимодействуют с дислокациями и субграницами. Последние закрепляются частицами и тормозят рост субзерен и процесс рекристаллизации. Неоднородность, возникшая при указанном воздействии, сохраняется в широком диапазоне температур — вплоть до температуры, равной 0,95 7 пл. После отжига при 1300—1400 °С сплав N1 — оксиды может продолжительное вре мя эксплуатироваться при 1100°С.

[c.161]

Нерастворенные примеси ограничивают предельный размер зерна после рекристаллизации. Между конечным размером ре-кристаллизованных зерен О, размером частиц нерастворенных примесей й и их объемным содержанием f имеется следую-шая зависимость [18] > = ё/[.

[c.732]

Полное восстановление всех свойств, в том числе я механических, происходит только при рекристаллизации, при условии, что размеры зерен и характер субструктуры после рекристаллизации возвращаются к исходной (до деформации).

Если же по каким-либо причинам (укрупнение зерна из-за критической деформации, наложение старения на рекристаллизацию, коагуляция карбидных и иных фаз, образование текстуры рекристаллизации и др.

) структура после рекристаллизации не соответствует исходной до деформации, то не достигается и

[c.743]

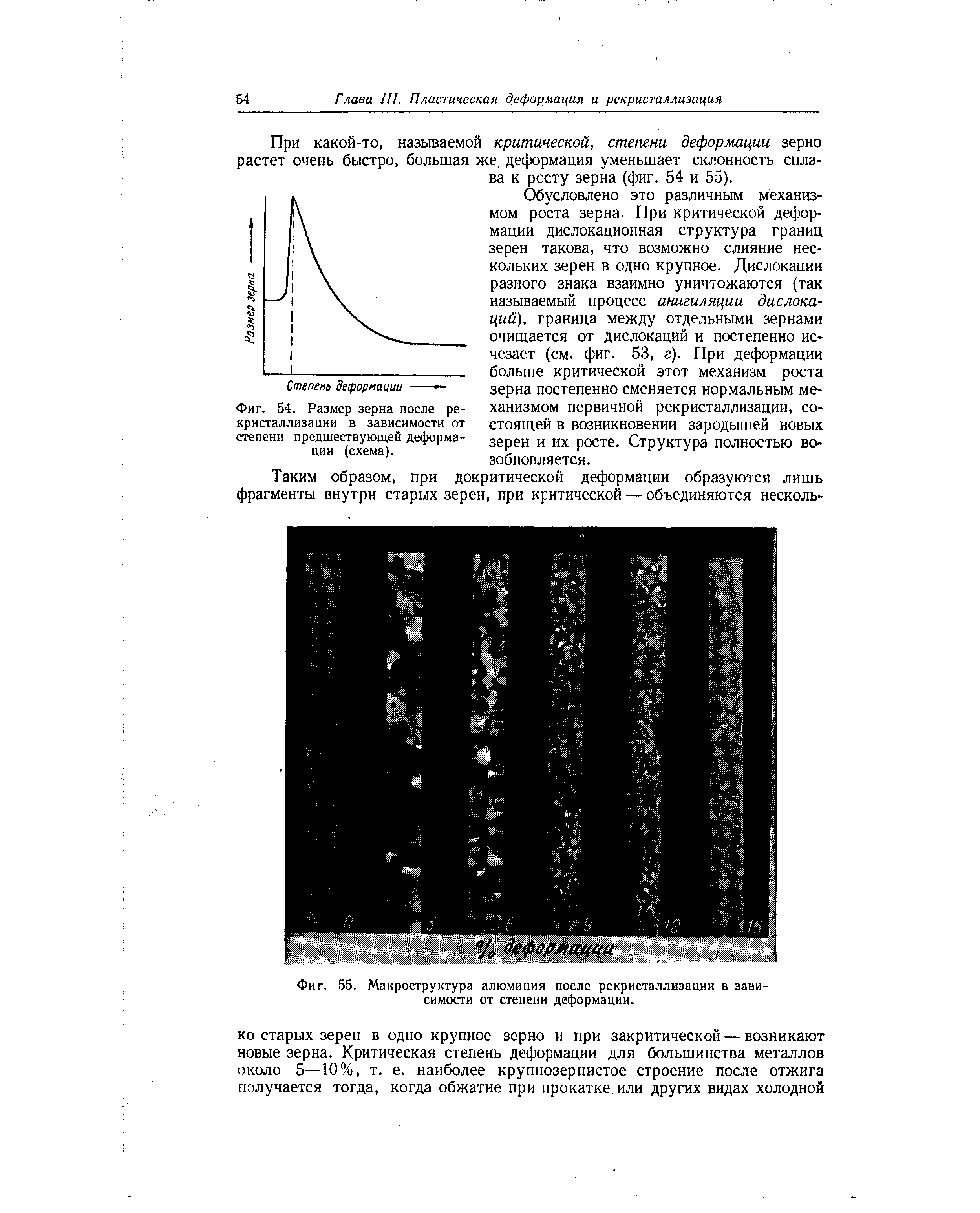

| Фиг. 54. Размер зерна после рекристаллизации в зависимости от степени предшествующей деформации (схема). |  |

Рекристаллизация при средних температурах — это относится к у—а-кристаллизации (кроме однофазных а- или у-сталей). Крупные аустенитные зерна, возникшие после затвердевания, сохраняют свои размеры до температур а — у-превра-щения, поэтому получается крупнозернистая хрупкая а-струк-тура и при медленном охлаждении может возникнуть вторичная ликвация.

[c.25]

При более высоких температурах (например, 700° С) и более продолжительном отжиге рекристаллизованные зерна растут, причем этот рост тем интенсивнее, чем меньше размер зерна после рекристаллизации.

[c.38]

На ркс. 76 представлена структура деформированного алюминия. Деформацию создаыали растяжением, а затем металл рекристаллизовался при 550°С в течение 30 мни. При отсутствии деформации (макроструктура сфотографирована без увеличения) структура настолько мелкозерниста, что отдельные зерна нсразлнчнмы без увеличения.

Наиболее крупное зерно получается ирн минимальной деформации (остаточное удлинение 3%), которая, очевидно, близка к критической деформации. По мере увеличения степени деформации размер зерна в рекристаллизованном металле уменьшается. Следовательно, средний размер зерна после рекристаллизации зависит от температуры ре-

[c.

94]

Размер зерна после рекристаллизации. Размер рекристалл изо-ванного зерна оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно.

Так, трансформаторная сталь или техническое железо наиболее высокие магнитике свойства имеют при крупном зерне. Величина зерна после холодной пластической деформации и рекристаллизации может быть больше или меньше исходного зерна. Величина зерна зависит от температуры рекристал-лизационного отжига (рис.

38, а), его продолжительности (рис. 38, б),

[c.57]

Пластическая деформация влияет на размер зерна после рекрис-таллизационного отжига. При незначительных деформациях (рис. 7.11) после рекристаллизации сохраняется исходный размер зерна (мягкая сталь). Но при достижении некоторой критической степени деформации происходит резкий рост зерна. Дальнейшее увеличение степени деформации ведет к измельчению зерна после рек-

[c.86]

Композиция на основе никеля может быть дополнительно упрочнена нагревом в течение 10—100 ч при 1300—1400 °С. При этом наряду с областями ремристал-лизации В материале сохраняются области существования волокнистой структуры с зернами размером 1— 2 MIKM, внутри которых наблюдаются оплетения дислокаций. Имеет место взаимодействие дисперсных частиц с дислокациями и субграяицами. Последние закрепляются частицами и тормозят рост субзерен и процеос рекристаллизации. Неоднородность, возникшая при указанном взаимодействии, сохраняется в широком диапазоне температур до 0,95 Тпл- После отжига при 1300—1400 °С оплав Ni — оксиды может длительно эксплуатироваться при 1100°С.

[c.118]

Для описания результатов рекристаллизации строят диаграммы, которыми удобно пользоваться на практике d = (г,Т), где d — размер зерна после рекристаллизации е — степень предварительной деформации Т — температура отжига при постоянном времени t — onst

[c.123]

Отжиг при 1100° С приводит к значительному изменению структуры и свойств сплавов. Резкое падение твердости, появление первых точечных рефлексов на фоне сплошного дебаевского кольца, разрешения дублета на рентгеновских линиях — все это свидетельствует о начале рекристаллизации. Это подтверждается результатами электронно-микроскопических исследований.

После отжига при 1100° С на фоне преимущественно холоднокатаной субструкту-ры появляются (см. рис. 90, в) рекристаллизованные зерна размером результатам измерения твердости и рёнтгеновским данным температура начала рекристаллизации для всех изученных сплавов меняется от 1100 до 1150° С в зависимости от степени деформации.

[c.

234]

Размер зерен после рекристаллизации зависит от температуры рекристаллизации и степени предшествующей пластической деформации. Чем выше температура рекристаллизации, тем больше размер зерен. Степень деформации, при которой получаются крупные рекрис-таллизованные зерна, называют критической.

[c.92]

Для определения размера зерна после рекристаллизации пользуются объемными пространственными рекристаллпзацион-ными диаграммами (рис. 37). Величина зерна после рекристаллизации зависит от температуры рекристаллизации и от степени предшествующей деформации.

[c.67]

Размер зерна после рекристаллизации. Размер рекристаллизо-ваниого зерна оказывает большое влияние на свойства металла. Наилучшей прочностью и особенно пластичностью обладают металлы и сплавы, имеющие мелкое зерно. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, например, трансформаторное железо наиболее высокие магнитные свойства

[c.77]

Размер зерна после рекристаллизации. Размер рекристалли-зованного зерна оказывает большое влияние на свойства металла. Как указывалось выше, металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и особенно пластичностью.

Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, например, трансформаторная сталь или техническое железо наиболее высокие магнитные свойства имеют при крупном зерне.

Величина зерна после холодной пластической деформации рекристаллизации может быть больше или меньше исходного зерна. Величина зерна зависит от температуры рекристаллизационного отжига (рис. 43,а), его продолжительности (рис. 43,6), степени предварительной деформации (рис.

43,в), химического состава сплава, размера исходного зерна, наличия нерастворимых примесей и т.д. При данной степени деформации с повышением температуры и при увеличении продолжительности отжига размер зерна возрастает. Величина рекристаллизованного зерна тем меньше, чем больше степень деформации (см. рис.

43,в). При низких температурах (выше н.р) ti, I2 (рис. 43,6) образование рекристаллического зерна происходит не сразу, а через некоторый отрезок времени —так называемый инкубационный период.

[c.79]

На основаннн полученных данных по всем пяти образцам строится график зависимости размера зерна после рекристаллизации от степени деформации.

[c.103]

О влиянии отдыха имеются прониворечи-вые данные [3, 8, 12]. Большинство исследователей считают, что предварительный отдых несколько уменьшает величину N и мало влияет на О. Следствием этого является некоторое увеличение размеров зерна после рекристаллизации, если ей предшествовал отдых.

[c.730]

На рис. 55 показана структура деформированного алюминия. Деформация со да-валась растяжехгяем, а затем метил. рекристаллизовался при 550° С в течение 30 мин.

Прн отсутствии деформации (макроструктура сфотографирована без увеличения) структура настолько мелкозерниста, что отдельные зерна неразличимы без увеличения.

Наиболее крупное зерно получается при минимальной деформации (остаточное удлинение 3 ), которая, очевидно, близка к критической деформации. По море увеличения стенепи деформации размер зерна в рекрпсталлизопашюм металле уменьшается.

Следовательно, средний размер зерна после рекристаллизации зависит от температуры рекристаллизации (см. рис. 52) и степени деформации (см. рис. 54). Зависимость размера зерна рекристаллизованного металла от обоих этих факторов характеризуется так называемыми полными диагра.чма.чи рекристаллизации.

[c.59]

При больших степенях деформации размер зерна после рекристаллизации обычно уменьшается, хотя у железоникелевых сталей при обжатиях 85—90% и температуре 1100—1200° С и у алюминия при 70—97% и температуре 600—630°С отмечается повторный рост зерна. Последнее приходится учитывать при сварке алюминия.

[c.19]

Далее, микроанализ цозволяет отчетливо определить, фдвергался ли сплав холодной деформации и находится ли оя в наклепанном (упрочненном) состоянии или сплаву был сообщен последующий отжиг (рекристаллизация) для снятия наклепа.

Нэ фиг. 39,а показана структура низкоуглеродистой стали посл холодной деформации, а на фиг. 39,6 — после рекристаллизации. Мокно отчетливо видеть изменение формы и размера зерна, вызванное рекристаллизацией.

[c.

66]

Е. М. Савицкий с сотрудниками [34, 35] в результате исследования диаграммы рекристаллизации иодидного и магниетермического титана, установили, что у иодидного титана, деформированного в холодном состоянии на 10—50%, при отжиге в течение 30 мин в области р-фазы интенсивный рост зерен начинается при 900°. Средний диаметр зерна возрастает с 0,036 мм (при 500—700°) до 0,1 мм (при 900°). В интервале температур отжига 1100— 1200° роста зерна не наблюдается. Дальнейшее увеличение температуры до 1300° вновь приводит к интенсивному росту зерна, размеры которого при этой температуре достигают 0,6 мм. На техническом титане ВТ1Д после холодной деформации (на 5—25%) также выявляются два температурных интервала интенсивного роста зерна Р-фазы с увеличением температуры отжига (30 лсредний диаметр зерна вновь увеличивается от 0,17—0,2 до 0,4 мм.

[c.25]

ПОИСК

Для этого надо знать не только температуру рекристаллизации, но и кинетику роста зерна при нагреве. Этим вопросам и посвящена настоящая глава. Зависимости температуры рекристаллизации и роста зерна при нагреве от концентрации легирующего элемента в сплаве устанавливали методом обычного металлографического анализа. [c.

17] Но иногда при продолжительном нагреве отдельные зерна начинают расти за счет других. В итоге весь образец может оказаться состоящим всего из двух-трех крупных зерен. Такой процесс называют вторичной рекристаллизацией. Исходную мелкозернистую матрицу получают первичной рекристаллизацией.

Рост нескольких крупных кристаллов, иногда называемый чрезмерным, неравномерным или аномальным ростом зерен, рассматривается несколько дальше. Рост отдельных зерен может происходить и посредством укрупнения уже существующих или вновь образующихся зерен, которые растут в процессе отжига. [c.

139]

С ростом межчастичных контактов границы зерен получают возможность передвигаться из одной частицы в другую. Этот процесс называют межчастичной собирательной рекристаллизацией. Рост зерна сдерживается тормозящим влиянием посторонних включений.

К ним относятся поры, пленки на поверхности порошковых частиц (газовые, окисные и др.), межкристаллитное вещество и т.п. [c.254]

Гибку в холодном состоянии можно применять в пределах, не допуска-юш их критической деформации, наличие которой приводит К явлению наклепа и росту зерна в результате рекристаллизации. [c.155]

РЕКРИСТАЛЛИЗАЦИЯ И РОСТ ЗЕРНА [c.15]

При температурах, превышающих температуру рекристаллизации, наблюдается рост зерна с различной интенсивностью в зависимости от вида и степени легирования. В качестве примера на рис. 6 показаны кривые роста зерна чистого ванадия и двух его сплавов.

Видно существенное различие этих сплавов по склонности к росту зерна.

Подобные кривые были построены для всех сплавов и выбрана температура нагрева, превышающая температуру рекристаллизации данного сплава и обеспечивающая получение зерна одинакового размера диаметром порядка 20-40 мкм. [c.18]

| Рис. 112. Схематический рост зерна при рекристаллизации |

Кроме рассмотренного случая рекристаллизации, связанной с одновременным ростом зерен по всему объему, возможен и преимущественный рост отдельных зерен, когда рекристаллизации в основной массе нет. Такой случай возможен при наличии у любого зерна большего числа граней, чем у его соседей. Это приводит к росту кривизны местных границ и чрезмерному росту зерна за счет соседних зерен. Обычно такие зерна растут быстро, и поры, не успевая раствориться на границах, оказываются захваченными внутри зерна, при этом их сокращение (вакансионное растворение) фактически прекращается. На рис. 1У.21 показан пример роста зерен в поли-кристаллическом иттриевом гранате [41]. [c.182] Высокая жаропрочность этих сплавов обусловливается главным образом торможением процессов рекристаллизации и роста зерна. Сплавы хорошо деформируются. Температура порога хрупкости их при изгибе листового материала более низкая по сравнению с чи- [c.147]

Температура рекристаллизации ванадия высокой степени чистоты находится в пределах 700—800° С. При температурах отжига 800—900° С имеет место незначительный рост зерна. При [c.249]

При температурах отжига до 1600° С величина зерна практически не изменяется. Значительный рост зерна в процессе отжига холодно-деформированного тантала наблюдается при 2400° С.

Скорость рекристаллизации сплавов тантала относительно невелика. При 1200° С и выдержке 15 мин сплав рекристаллизуется только на 50% полностью сплав рекристаллизуется в течение 15 мин при 1370° С.

[c.256]

В свинцовых сплавах стремятся повысить механическую прочность, уменьшить величину зерна и устранить возможность роста зерна или рекристаллизации. Применяются такие [c.315]

Таким образом, в области температур а-твердого раствора наблюдается относительно быстрый рост диаметра зерна.

В диапазоне температур двухфазной области (а-Ь ) рост зерна тормозится, что, очевидно, связано с протеканием двух конкурирующих процессов перекристаллизацией, сопровождающейся уменьшением величины зерна и завершением рекристаллизации, в результате которой происходит рост зерна а-фазы. Далее в однофазной аустенитной области снова наблюдается интенсивный рост зерна (см. таблицу). [c.75]

Микроструктуры сплава с 1% тантала после отжига при различных температурах приведены па рис. 1, который показывает, что рекристаллизация сплава начинается при 1100° С и заканчивается при 1200° С.

Повышение температуры до 1300° С приводит к значительному росту зерна этого сплава. Рекристаллизация сплавов с большим содержанием тантала протекает при более высокой температуре.

Так, у сплава, содержащего 30% тантала, она начинается при 1200° С и заканчивается при 1300° С. [c.180]

В результате сильных повреждений решетки в металлах с высоким содержанием посторонних веществ при рекристаллизации всегда образуется мелкозернистая структура. И только при высоких температурах наступает постепенное увеличение роста зерна. Причиной этого относительно медленного роста является содержание газа, а при определенных условиях — содержание ус- [c.98]

Рост зерна в деформированных сталях и сплавах, происходящий вследствие развития собирательной рекристаллизации, может приводить к значительному укрупнению кристаллической структуры.

Однако следует учитывать, что нагрев металлов и сплавов в процессе обработки давлением не является окончательной операцией и сопровождается, как правило, последующей деформацией. В данном случае деформация значительно измельчает крупнокристаллическую структуру, образовавшуюся при нагреве и собирательной рекристаллизации.

Отсюда можно заключить, что температура начала собирательной рекристаллизации не является потолком нагрева перед обработкой давлением.

Поэтому при установлении температур обработки температуры начала собирательной рекристаллизации вследствие положительного влияния деформации должны учитываться с возможным повышением их в зависимости от величины последующей деформации. Температуры собирательной рекристаллизации жаропрочных сплавов и отдельных легирующих элементов определялись также рентгеновским методом. [c.124]

Развитие рекристаллизации в сплаве, деформированном на копре, начинается при температуре выше 450°. При более низких температурах деформации 250—400° идет интенсивный процесс измельчения зерна при всех степенях деформации.

Значительное увеличение зерна наблюдается лишь при деформации сплава при 450—500° для малых степеней деформации. Лишь последующий отжиг образцов, деформированных под копром, повышает значительный рост зерна для всех деформаций. [c.

214]

Увеличение степени деформации с 10% до 80%) приводит к измельчению зерна при всех температурах за исключением 1200°.

Деформация при 1200° дает более крупное зерно по сравнению с более низкими температурами, но при степени деформации 20%) получается относительно мелкое зерно, а затем с повышением степени деформации начинается рост зерна, заметно увеличивающийся при деформациях свыше 60%).

Объясняется это тем, что при такой высокой температуре деформации процессы рекристаллизации протекают более интенсивно, чем при более низких температурах, усиливаясь за счет выделения дополнительного тепла по мере увеличения степени деформации. [c.273]

Непосредственно после деформации наблюдаем закономерное измельчение зерна наряду с увеличением степени деформации.

Только последующий нагрев до температуры рекристаллизации или выше создает условия обратного процесса, т. е. нового роста зерна за счет собирательной рекристаллизации.

Этот новый рост зерна тем интенсивнее, чем выше температура нагрева и длительнее выдержка при этой температуре. [c.278]

Были проведены исследования по изучению рекристаллизации хрома в зависимости сг температуры нагрева и качества поверхности [95]. Результаты этих исследований показали, что в хроме, прокатанном при 560° и последующем нагреве до 800°, заметного изменения в структуре не наблюдалось (табл. 66). При 800° рекристаллизация начиналась только в мелкозернистых участках и заканчивалась после выдержки в течение 2 час. при температуре 850°. В этой работе отмечено, что наблюдавшееся понижение твердости при нагреве на 600° объясняется протеканием явления возврата. При 900° продолжалась рекристаллизация и происходил незначительный рост зерна. [c.301]

СЯ и другими исследованиями [92]. Установлено, что твердость хрома, прокатанного при температурах 600, 700 и 900°, начинала уменьшаться при 800° после часовой выдержки, а при отжиге 900° с выдержкой 1 час твердость снизилась до твердости хрома в литом состоянии.

Таким образом, из этих исследований можно сделать вывод, что рекристаллизация хрома начинается при 800° и завершается при 850—900°, с 900° отмечается рост зерна, что указывает на начало собирательной рекристаллизации при этой температуре. [c.

302]

Относительно причин, способствующих формированию центров вторичной рекристаллизации, полной ясности нет, однако многочисленные экспериментальные данные подтверждают решающую роль неоднородностей в распределении пор и включений второй фазы.

Очевидно при этом, что недостаточное число включений в случае их равномерного распределения не помешает нормальному росту зерна, а значительный избыток способен полностью затормозить миграцию границ.

Если иметь в виду керамические материалы, то неоднородность в распределении пор закладывается на операциях изготовления порошка и формования изделий.

Поэтому правилом в этих случаях является образование зародышей вторичной рекристаллизации в результате микроскопических флуктуаций плотности, т. е. наличия микрообластей, свободных от тормозящего влияния пор. [c.238]

На структуру и адсорбционные свойства слоев сконденсированных газов большое влияние оказывают условия их формирования угловое и энергетическое распределение частиц, падающих па крио-панель природа и структура материала криопанели наличие примесей и их свойства температура криопанели условия теплообмена, скорость роста и др. [1-26]. Каждое сконденсированное вещество имеет область оптимальных температур их использования. Верхняя граница области ограничена температурой начала рекристаллизации, во время которой происходят рост зерна и уменьшение сорбционной способности слоя. [c.46]

Гибку листового проката осуществляют на листогибочных машинах (вальцах) для получения цилиндрических и конических обечаек.

При гибке участок заготовки между опорными валками прогибается, пластически деформируясь под действием усилия, возникающего при перемещении нажимных валков.

При вращении валков благодаря наличию сил трения между ними и изгибаемой заготовкой последняя перемещается, вводя тем самым новые участки заготовки в зону деформирования. Заготовки подвергают гибке главным образом в холодном состоянии, реже в горячем.

Минимальный радиус гибки в холодном состоянии определяют из условия недопустимости критической деформации, наличие которой приводит к явлению наклепа и росту зерна в результате рекристаллизации. При гибке-заготовки относительное удлинение [c.19]

При температурах, превьпнающих температуру рекристаллизации, протекает процесс собирательной рекристаллизации, т.е. происходит рост зерна. Так как в исследуемых сплавах рост зерна при нагреве не сопровождается [c.15]

Стуктурные изменения могут возникнуть в материале в результате длительного воздействия температуры и напряжения. При этом возможно изменение механических свойств металла, особенно в ди-сперсионно-твердеющих сплавах и некоторых легированных сталях.

Указанные структурные изменения включают рост зерна, явления рекристаллизации и возврата, выделение легированных карбидных, нитридных и интерметаллидных соединений, сфероиди-зацию и выделение вторичных фаз и в конечном итоге графитизацию стали вследствие распада карбидов (рис. П.8).

Все эти изменения в структуре влияют на характеристики ползучести металла и приводят к повышению вероятности разрушений от ползучести. На электростанциях известно несколько случаев разрушений элементов, работающих под давлением, которые произошли вследствие образования свободного графита в виде чешуйчатых прослоек вблизи сварных швов (рис. 11.

9) в сталях, содержащих высокие добавки алюминия [13]. Поскольку при температурах выше рабочих графит и железо термодинамически более стабильны, чем цементит, рассматриваемая проблема может быть решена правильным выбором химического состава сталей.

В свое время было показано [14], что разрушения, связанные с графитизацией, характерны для сталей, содержащих 0,5% Мо (рис. 11.10). Поэтому химический состав стали должен выбираться только по результатам испытаний на ползучесть достаточной длительности. [c.434]

Полная рекристаллизация хрома чистотой 99,5%, деформировац-ного на 40%, происходит при температуре 1020° С [24]. Критическая степень деформации для холоднодеформированого хрома составляет 7% при температуре отжига 1020° С, 5%, при 1200° С и 2,5% при 1500° С. Интенсивный рост зерна в процессе отжига холоднодефор-мированного хрома наблюдается при 1300—1500° С. [c.260]

Заметное снижение твердости при отжиге холоднодеформиро-ванного рения наблюдается, начиная с температур 750—800° С 40].

Значительный рост зерна в металлокерамическом и литом рении, деформированном на 30—60%, имеет место только при отжиге выше 14(Ю—1600° С, а собирательная рекристаллизация — нри более высоких температурах.

После отжига при 2400° С в рении технической чистоты, предварительно деформированном на 30%, зерно вырастает в 3—4 раза. Критические,степени деформации равны 3—10%. [c.269]

При аргоно-дуговой и электроннолучевой сварке сплавов ниобия, молибдена, тантала и рения формирование щвов протекает удовлетворительно, но нагрев этих металлов в деформированном состоянии вв1зывает рекристаллизацию и рост зерна на участках щва и прилегающих зон (менее значительные для сплавов рения), что снижает пластичность сварных соединений ниобия и тантала по сравнению с основным металлом и вызывает хрупкость соединений молибдена. [c.273]

Литой чистый свинец обладает более грубозернистой структурой, чем свинец с присадками. Высокая скорость рекристаллизации, по сравнению с другими металлами, может привести к заметному росту зерна даже при комнатной температуре.

Введение различных присадок для получения мелкозерпистой сктруктуры производится в первую очередь с целью устранения хрупкости. Главная опасность межкристаллитной коррозии при крупнозернистой структуре или при дендритах заключается в возможности выпадения отдельных кристаллов из структуры [23].

Свинцовые сплавы с более высоким содержанием сурьмы корродируют вдоль богатых сурьмой границ зерен [24]. [c.315]

Как следует из полученных диаграмм, рекристаллизация обработки магниевых сплавов, критические деформации, вызываюшие значительный рост зерна, не превышают 10—15%. [c.220]

В результате опытов Гамбург и Сарычев установили, что химически наиболее активны и устойчивы в отношении температурного воздействия препараты железа/с добавками активаторов типа АЬОз, КгО, КагО, а также небольших количеств СаО и MgO, затрудняюгцих ход процессов рекристаллизации и рост зерна препаратов железа. [c.44]

Кроме того, для протекания процесса рекристаллизации даже при высокой температуре необходимо время от нескольких минут до нескольких часов. При шлис )овании время действия высокой температуры исчисляется стотысячными долями секунды, и в течение этого времени не может произойти рост зерна и в связи с этим снижение микротвердости. [c.128]

По характеру кривых диаграмм рекристаллизации можно наблюдать почти при всех температурах наличие порога рекристаллизации и интервалов критических деформаций, при которых имеет место интенсивный рост зерна в процессе ковки.

С повышением температур обработки (табл. 15) интервалы критических деформаций расширяются и интенсивность роста аустенитного зерна увеличивается.

При оценке величины зерна для установления критических деформаций стали разделялись на крупнозернистые и мелкозерни- [c.64]

Марганец, хром и титан повышают температуру рекристаллизации алюминиевых сплавов, уменьшают склонность этих сплавов к росту зерна. Поэтому данные легирующие элементы часто называются антирекристаллизаторами. Содержание их в легких сплавах находится в пределах от 0,1 до 1,0%. [c.154]

Благоприятные условия для развития зародышей вторичной рекристаллизации возникают и в текстурованных материалах. Наличие небольшого числа зерен с другой ориентацией кристаллической решетки является достаточным условием для ускоренной миграции их границ.

В определенной степени аналогичный случай возникает в изотропном материале, содерлнекоторое число зерен с особыми границами, обладающими более высокой подвижностью.

Возможно образование зародышей и в результате роста зерна, свободного от дефектов, за счет соседей, имеющих существенно большую энергию, обусловленную повышенной концентрацией термически устойчивых дефектов кристаллической решетки. [c.238]

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Размер рекристаллизованных зерен обычно не зависит от температуры. [2]

Размер рекристаллизованного зерна оказывает большое влияние на свойства металла. Наилучшее сочетание прочности и пластичности наблюдается в мелкозернистых сталях. [4]

На размер рекристаллизованного зерна сильно влияет химический состав.

В общем случае можно считать, что с увеличением количества примесей в металле размер рекристаллизованного зерна уменьшается.

Причиной этого является главным образом торможение собирательной рекристаллизации. [5]

Таким образом, количество включений определяет прежде всего размер рекристаллизованного зерна. [6]

РџСЂРё выводе соотношения ( 60), устанавливающего возможность управления размером рекристаллизованных зерен, предполагается сферическая форма частиц избыточной фазы Рё равномерность РёС… распределения РІ структуре. Однако РѕРЅРѕ РЅРµ учитывает РїСЂРёСЂРѕРґСѓ избыточной фазы, Р° поэтому Рё особенности ее взаимодействия СЃ матрицей. Рто соотношение дает только представление Рѕ том, РІ каком направлении надо изменять d Рё РЎ0 для получения мелкого зерна. [7]

С увеличением температуры увеличивается подвижность атомов, облегчающая объединение соседних зерен в процессе рекристаллизации, что приводит к относительному увеличению размеров рекристаллизованных зерен при всех степенях деформации. [8]

Под рекристаллизацией понимают группу явлений, охватывающих процессы зарождения и роста новых зерен с меньшим количеством дефектов строения.

Размер рекристаллизованных зерен зависит от величины перегрева выше температурного порога рекристаллизации и от степени предшествующей деформации. [9]

Другим показателем в отдельных случаях служит размер рекристаллизованного зерна. [10]

Хотя этот па-леопьезометр и считают наиболее надежным [243, 317] он окружен проблемами.

Первая из них состоит в том, что чаще всего размер рекристаллизованных зерен не является единственным, а бимодален: более мелкие зерна располагаются вблизи границ предшествующих зерен.

Вторая проблема в том, что существуют два механизма рекристаллизации: ротационный и: миграционный, которые приводят к различным размерам зерен. [11]

На размер рекристаллизованного зерна сильно влияет химический состав.

В общем случае можно считать, что с увеличением количества примесей в металле размер рекристаллизованного зерна уменьшается.

Причиной этого является главным образом торможение собирательной рекристаллизации. [12]

Увеличение неоднородности микродеформации приводит [5] к росту числа зародышей рекристаллизации и, следовательно, к измельчению кристаллической структуры.

В процессе охлаждения после ковки материал указанных образцов проходит частичный предварительный возврат, что, как правило, приводит к увеличению размера рекристаллизованного зерна. [13]

Аналогичный характер имеют диаграммы рекристаллизации и для других металлов и сплавов.

Особенностью зависимости величины зерна после деформации с рекристаллизацией от степени деформации является наличие так называемых критических степеней деформации, при которых наблюдается резкое увеличение размеров рекристаллизованных зерен. [14]

Страницы: 1 2