- Расчет производительности холодильников

- Время охлаждения (нагрева)

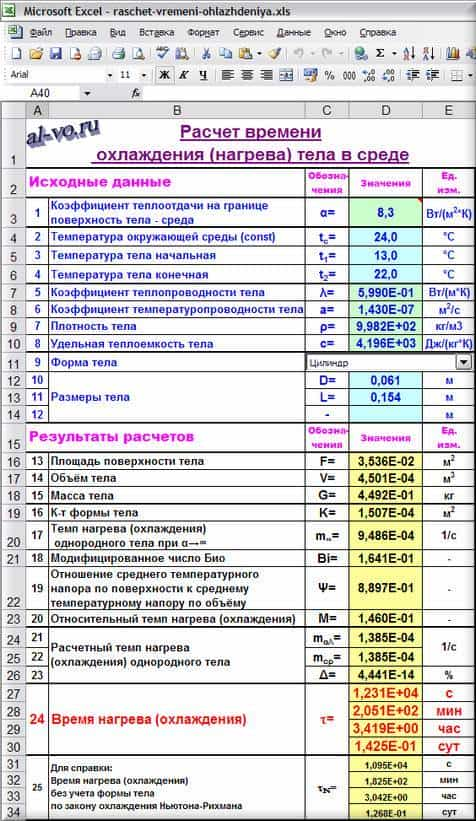

- Расчет в Excel времени охлаждения (нагрева)

- Исходные данные:

- Алгоритм расчета:

- Проверка расчета опытом

- P.S

- P.P.S

- Примерная длительность охлаждения отливок

- 14 Теплопроводность при нестационарном режиме

- Аналитическое решение нестационарных задач теплопроводности

- Примечание. Общее время нагрева штанги tобщ с учетом времени выдержки составит 36 мин + 12 мин = 48 мин, а с учетом выбранной схемы укладки (например по схеме 3 таблица 9 приложения):

- tобщ = 36 × 2 + 12 = 84 мин = 1 ч 42 мин.

- 4 Расчет времени охлаждения

- 4.1 Расчет времени охлаждения в среде с постоянной температурой

Пример 4.

Определить продолжительность охлаждения центра вала из стали 40Х, диаметром 600 мм, длиной 3 м с температурой 850ºС до температуры 200ºС в различных охлаждающих средах (вода, масло, воздух).

- По таблице 3 приложения принимаем коэффициент теплоотдачи.

- aводы = 1163 Вт/м2 ºС;

- aмасло = 348,9 Вт/м2 ºС;

- aвоздух = 98,9 Вт/м2ºС.

- Средний коэффициент теплопроводности lср(от температуры нагрева до температуры охлаждения) будет равен » 37,75 Вт/м2 °С (по таблице 5 приложения). Зная l и R находим критерий Био по формуле (13):

- при охлаждении в воде:

при охлаждении в масле:

при охлаждении на воздухе:

Определяем температурный критерий q(для случая охлаждения):

Для случая охлаждения в воде или на воздухе:

Для случая охлаждения в масле:

- Тогда критерий Фурье, определенный по рисунку А.1, б (приложение):

- при охлаждении в воде Fo= 0,4 (Bi = 9,03; θ = 0,21);

- при охлаждении в масле Fo = 0,68 (Bi = 2,77; θ = 0,19); при охлаждении на воздухе Fo = 1,4 (Bi = 0,79; θ = 0,21).

- Коэффициент теплопроводности взят для аустенитного состояния при 800ºС, λ = 26,7 Вт/мºС (таблица 5, приложение), теплоемкость С = 687 Дж/кгºС (таблица 6, приложение) и γ = 7830 кг/м3.

- Определим коэффициент температуропроводности по формуле (21):

Критерий Фурье по формуле (20):

- Тогда:

- Подставляя значения Foдля различных сред охлаждения, находим: при охлаждении в воде:

при охлаждении в масле:

- при охлаждения на воздухе:

- 4.2 Расчет времени охлаждения в среде о переменной

- температурой

4.2.1 Расчет времени охлаждения в масле

Пример 5. Определить время охлаждения центра вала диаметром 200 мм, длиной 3 м, весом 700 кг с температурой 800ºС до 200ºС в баке о маслом объемом 4 м3 при начальной температуре масла 30ºС.

- «Водяное число» масла при удельном весе γж = 0,9 кг/л с теплоемкостью Сж = 2,06 кДж/кгºС определим по формуле:

- где Vж – объем жидкости (масла);

- γж – удельный вес жидкости (масла);

- Сж – теплоемкость жидкости (масла).

- «Водяное число» вала весом Gм = 700 кг и с теплоемкостью См = 0,687 кДж/кгºС (таблица 6, приложение) определим по формуле:

- Отношение «водяных чисел»:

- Подставляя значения, «водяных чисел» в уравнение (23) получим:

Следовательно, температура масла повысится с 30º до 78ºС, т.е. на 48ºС, а температура охлаждаемого металла снизится с 800º до 800 – 78 = 722ºС.

Принимая a =581,5 Вт/м2ºС (см. пункт 1.4), l =34,9 Вт/м2ºС (таблица 5, приложение).

- Подставляя наеденные значения (для встречного потока) в уравнение (26) получим:

- откуда:

- Значение температурного коэффициента θ находим по формуле (19):

- По значениям Biусл=1,61 и θ=0,17 по рисунку А.1, б (приложение) находим Fo=0,8, что соответствует расчетным данным по формуле (20), которая была преобразована в формулу (22), определяем время охлаждения:

- Поскольку охлаждение ведется в баке с маслом, без принудительного охлаждения его происходит постепенное повышение его температуры за счет вносимого металлом тепла. Для того, чтобы при закалке не происходило резкого повышения температуры масла, рекомендуется принимать отношение веса жидкости к весу закаливаемого металла равным:

- В нашем примере

4.2.2 Расчет времени охлаждения изделий при душевой закалке

- Пример 6: Определить время охлаждения сложных профилей при душевой закалке: швеллера №20 (200×55×3,2 мм), уголка №9 (90×90×6 мм), балки №20 (200×65×3,2 мм) с температуры конца прокатки (1000ºС) до температуры начала самоотпуска 450ºС при закалке изделий обрызгиванием (душевая закалка) для малоуглеродистой и низколегированной сталей.

- Определим вес изделий:

- для швеллера №20:

- для балки №20:

- для уголка №9:

- По таблице 6 приложения определяем, с=0,682 кДж/кгºС.

- По таблице 3 приложения определяем λ450:

- Определим поверхности закаливаемых изделий:

- для швеллера №20:

- для балки №20:

- для уголка №9:

- Определим время охлаждения до температуры 450ºС по формуле:

- для швеллера №20:

Расчет производительности холодильников

| Заказать ✍️ написание работы |

Для расчета времени нагрева и охлаждения металла используют три группы формул [6]. Одни из них основаны на радиационном законе Стефана – Больцмана и рекомендуются для расчета в области высоких температур, вторые исходят из конвективного закона Ньютона и применяются, когда температуры металла сравнительно низки, третьи являются чисто эмпирическими.

После интегрирования соответствующих дифференциальных законов теплообмена получают следующие уравнения для длительности процессов изменения температуры от Т1 до Т2 °С:

где tохл – время процесса, с; G – масса металла, т; с – средняя его теплоемкость в рассматриваемом диапазоне температур, МДж/(т×К); Sоб – поверхность, через которую осуществляется теплообмен, м2; e – степень черноты металла; С0 » 6×10-8 Вт/(м2×К4) – постоянная лучеиспускания абсолютно черного тела; a – коэффициент теплоотдачи, Вт/(м2×К); Т0 – температура среды, 0С.

Эти уравнения записаны для охлаждения, когда Т1 > Т2; при расчетах нагрева следует поменять индексы.

Хотя обе формулы исходят из теоретических законов, при получении их принято грубое допущение о независимости от температуры удельной теплоемкости металла с, а также параметров e и a.

В то же время в диапазоне 720 – 900 °С удельная теплоемкость низкоуглеродистой стали немонотонно изменяется от 1,88 до 0,75 МДж/(т×К), т. е. в 2,5 раза, а коэффициент теплоотдачи на воздухе – от 63 до 100 Вт/(м2×К), т. е. в 1,8 раза. Удельную теплоемкость заменяют средней

где i – теплосодержание металла, МДж/т (записано для охлаждения); коэффициент теплоотдачи или степень черноты также приобретают смысл некоторых поправочных коэффициентов, согласующих теорию с экспериментом. В них часто учитывается при использовании конкретной формулы действие альтернативных механизмов теплообмена, поскольку лучистый конвективный теплообмен и теплопроводность всегда сосуществуют.

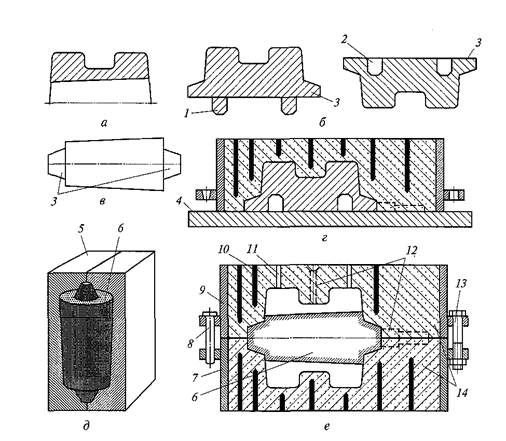

Производительность холодильников [1] (рис. 2) определяется конструкцией и размерами его, количеством охлаждаемого металла и временем его охлаждения до заданной температуры.

- Рисунок 2. Реечный односторонний холодильник мелкосортного стана 250 (поперечные разрезы):

- 1 – подводящий рольганг; 2 – отводящий рольганг; 3 – неподвижные рейки; 4 – продольные балки; 6 – эксцентрики; 7 – электродвигатели; 8, 10 – редукторы; 9 – наклонные клапаны; 11 – тележка; 12 – привод тележки; 13 – кривошипно-рычажная передача; 14 – опорные балки

- Последовательность расчета производительности холодильников такова. Определяют количество тепла, содержащегося в прокатанных полосах при поступлении их на стеллажи холодильника на 1 м длины:

где с – теплоемкость стали, кДж/(кг×°С); T1 – температура, с которой прокатанная полоса поступает на холодильник, °С; G' – масса 1 м длины полосы, кг.

В охлажденной до заданной температуры полосе будет содержаться количество тепла, определяемого по формуле

где Т2 – температура конца охлаждения полосы, °С.

Определяют среднюю температуру охлаждаемых полос на холодильнике по формуле

а количество тепла, кДж, отданное полосой в процессе охлаждения, по формуле

- Время, необходимое для охлаждения полосы на холодильнике, составляет

- , (40)

- где a – коэффициент теплоотдачи между полосой и окружающей средой, Вт/(м2×°С); Fох – площадь охлаждаемой поверхности 1 м длины полосы, м2.

- Согласно [6] следствием конвективной формулы (34) является зависимость, рекомендуемая для подсчета времени охлаждения металла на холодильниках без принудительного воздушного душирования:

- , (41)

- где tохл – время охлаждения, мин;

- F и П – площадь, см2, и периметр сечения, см.

- Для круглой и квадратной стали, имеющей диаметр или сторону сечения d: F/П=d/4; для листовой толщиной h: F/П » h/2.

Для тех же условий полезно также следующее практическое наблюдение: время охлаждения круглой стали в диапазоне 1000 – 150 °С в минутах примерно равно ее диаметру в миллиметрах.

Сталь круглая диаметром 10 мм стынет за 10 мин, а 60 мм – за 1 ч. Все другие профили, имеющие относительно большую поверхность, охлаждаются быстрее.

Для них верхнюю оценку времени охлаждения можно делать по формуле, обобщающей приведенное выше наблюдение:

t £ 40F/П. (42)

Размерности всех величин здесь такие же, как и в уравнении (41). Для учета воздушного душирования можно использовать известные данные Г. П. Иванцова, согласно которым время охлаждения уменьшается для проката толщиной 20 мм в 1,7 – 1,8, а толщиной 100 мм – в 1,35 – 1,4 раза при увеличении скорости потока воздуха относительно охлаждаемого металла от нуля до 2 м/с.

- По данным [3] время охлаждения проката устанавливают на основании практических данных. Можно определить время охлаждения по следующим эмпирическим формулам:

- для охлаждения нерулонной полосовой стали:

- мин, (43)

- где b – ширина полосы, м;

- T1 – температура полосы после выхода из стана, °С;

- T2 – то же, после охлаждения на холодильнике, °С;

- для охлаждения мелкосортной стали:

- ч, (44)

- где qП – масса 1 пог. м профиля, кг;

- F – поверхность охлаждения, м2;

- T'1 – абсолютная температура проката после выхода из стана;

- Т'2 – то же, после охлаждения на холодильнике.

При использовании эмпирических формул следует учесть, что они даны для расчета времени охлаждения металла на воздухе. В действительности прокат охлаждается в потоке воздуха, а в начале холодильника — на водоохлаждаемых столах. Поэтому время охлаждения фактически будет меньше, чем по этим формулам [3].

- Число полос, шт/ч, поступающих со стана на холодильник, определяют по формуле

- , (45)

- где А – производительность стана, т/ч.

- Далее устанавливают предварительные размеры холодильника:

- его длину (46)

- и ширину , (47)

- где а – расстояние между соседними полосами, лежащими на стеллажах холодильника, м; f – коэффициент укладки полос на стеллажах холодильника, равный 0,9 – 1,1.

- Одновременно на стеллажах шлепперного холодильника размещается число полос, равное

- , (48)

- где В1 – ширина стеллажей холодильника, приходящаяся на одну охлаждаемую полосу (ширина проката), м.

- Для реечного холодильника число профилей, вмещающихся на холодильнике [3]

- , (49)

- где s – шаг зубчатой рейки, мм.

- Тогда время, мин, пребывания полосы на стеллажах холодильника до поступления следующей полосы будет равно

- , (50)

- а загрузка холодильника составит

- . (51)

- Часовая производительность одной секции шлепперного холодильника [3]

- , (52)

- где G – масса охлаждаемого проката, т;

- tохл – время охлаждения проката, ч.

- Подставляя значение n' для шлепперных холодильников, получаем часовую производительность одной его секции

- , (53)

- а для реечных холодильников (n'')

- . (54)

Воспользуйтесь поиском по сайту:

Время охлаждения (нагрева)

Опубликовано 14 Июл 2018Рубрика: Теплотехника | 65 комментариев

…характеризуется скоростью теплового обмена, которая пропорциональна разности температур тела и окружающего пространства.

В отличие от стационарного режима, при котором температуры всех точек системы остаются неизменными длительное время, нестационарный теплообмен возникает, например, при помещении тела в среду с более низкой или более высокой температурой.

Если среда – это условно бесконечное пространство (например, атмосферный воздух или вода в «большой» ёмкости), то влияние тела на температуру среды ничтожно, поэтому охлаждение (нагрев) тела происходит при условно постоянной температуре окружающего газа или жидкости.

Заметим, что охлаждение тела сточки зрения математики – это нагрев со знаком «минус». И нагрев, и охлаждение описываются одними и теми же формулами!

О каких задачах может идти речь? Представим небольшой перечень вопросов, на которые можно попытаться ответить, используя предложенный далее расчет в Excel:

- Сколько времени будет нагреваться деталь в печи?

- Сколько времени остывает отливка после выбивки из формы?

- Сколько времени требуется для нагрева воды в бочке на даче?

- Через какое время перемерзнет наружный водопровод при отсутствии разбора?

- Сколько времени нужно на охлаждение банки пива в холодильнике?

Расчет в Excel времени охлаждения (нагрева)

Алгоритм расчета базируется на законе Ньютона-Рихмана и на теоретических и практических исследованиях регулярного теплового режима советскими учеными Г.М. Кондратьевым («Регулярный тепловой режим», Москва, 1954г.) и М.А. Михеевым («Основы теплопередачи», Москва, 1977 г.).

Для примера выбран расчет времени нагрева до +22 °C в комнате с температурой воздуха +24 °C пивной алюминиевой банки с водой, предварительно охлажденной до +13 °C.

Исходные данные:

Параметров, необходимых для выполнения расчета времени охлаждения (нагрева) – 12 (см. скриншот).

Ориентировочные сведения о значениях коэффициента теплоотдачи α приведены в примечании к ячейке D3.

Теплофизические характеристики материала тела λ, a, ρ, c легко можно найти в справочниках или по запросу в Интернете. В нашем примере – это параметры воды.

В принципе, для выполнения расчета достаточно знать значения любой из пар характеристик: λ, a или ρ, c. Но для возможности выполнения проверки и минимизации вероятности ошибки рекомендую заполнить значениями все 4 ячейки.

Вводим значения исходных данных в соответствующие ячейки листа Excel и считываем результат: нагрев воды от +13 °C до +22 °C в спокойном воздухе комнаты с постоянной температурой +24 °C будет длиться 3 часа 25 минут.

Для справки в самом конце таблицы вычислено время нагрева без учета формы тела – 3 часа 3 минуты.

Алгоритм расчета:

- 13.1. F=2·H·L+2·B·L+2·H·B – для параллелепипеда;

- 13.2. F=π·D·L+2·π·D2/4 – для цилиндра;

- 13.3. F=π·D2 – для шара.

- 14.1. V=H·L·B – для параллелепипеда;

- 14.2. V=L·π·D2/4 – для цилиндра;

- 14.3. V=π·D3/6 – для шара.

- 15. G=ρ·V

- 16.1 K=((π/H)2+(π/L)2+(π/B)2)-1 – для параллелепипеда;

- 16.2 K=((2,405/(D/2))2+(π/L)2)-1 – для цилиндра;

- 16.3 K=((D/2)/π)2 – для шара.

- 17. m∞=a/K

- 18. Bi=α·K·F/(λ·V)

- 19. Ψ=(1+1,44·Bi+Bi2)-0,5

- 20. M=Ψ·Bi

- 21. mαλ=M·m∞

- 22. mcρ=Ψ·α·F/(c·ρ·V)

- 23. Δ=ABS (1-mαλ/mcρ)·100

- 24. t=(LN (ABS (tc-t1)) -LN (ABS (tc-t2))/mαλ

- 25. tN=(LN (ABS (tc-t1)) -LN (ABS (tc-t2)))·c·ρ·V/(α·F)

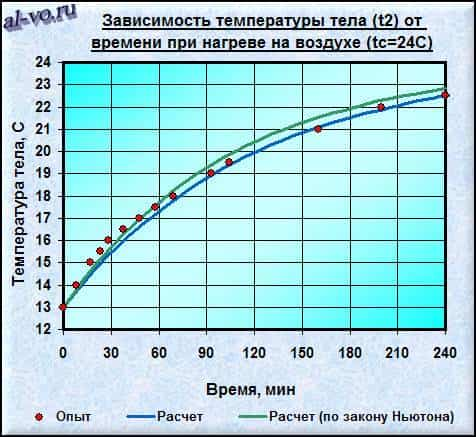

Проверка расчета опытом

Как не трудно догадаться такой несколько странный пример выбран не случайно, а для возможности проведения простого опыта и последующего сравнения результатов. Были взяты термометр, часы и произведены замеры температуры воды в банке в процессе нагревания. Результаты расчетов и опыта отражены на графиках.

Результаты проведенного опыта показали, что нагрев банки с водой от +13 °C до +22 °C в комнате (+24 °C) продолжался примерно 3 часа 20 минут. Это на 5 минут меньше расчетного времени по Кондратьеву и на 17 минут дольше времени по классическому закону Ньютона-Рихмана.

Близость результатов и радует, и удивляет.

Но не стоит переоценивать полученные итоги! Время охлаждения (нагрева), вычисленное по предложенной программе расчета в Excel, можно использовать лишь для приблизительных оценок продолжительности процессов! Дело в том, что принятые в расчете константами теплофизические характеристики тела и коэффициент теплоотдачи таковыми на самом деле не являются. Они зависят от изменяющейся температуры! К тому же регулярный режим теплообмена устанавливается не сразу после помещения тела в среду, а спустя какое-то время.

Обратите внимание, что полученные из опыта значения температур банки с водой в течение первого часа расположены выше теоретической расчетной кривой (см. графики). Это означает, что коэффициент теплоотдачи в этом периоде времени был больше выбранного нами значения α=8,3 Вт/(м2·К).

Определим среднее значение α в первые 58 минут из результатов опыта. Для этого:

- Запишем t2=17,5 °C в ячейку D6.

- Активируем («встанем мышью») ячейку D28.

- Выполним: Сервис – Подбор параметра.

- И установим в D28 значение 58 минут, изменяя ячейку D3.

α=9,2 Вт/(м2·К)!!!

Проделав ту же процедуру для t2=22,5 °C и t=240 мин, получим α=8,3 Вт/(м2·К).

Выбранное при теоретическом расчете значение α (по рекомендации СП 50.13330.2012 и формуле из Справочника по физике – см. примечание к ячейке D3) чудесным образом, хотя и совершенно случайно, совпало со значением α, вычисленным по опытным данным.

- Рассмотренным способом можно определять реальные точные средние значения коэффициента теплоотдачи тел с любой формой поверхности по практическим замерам всего двух значений температуры тела и промежутка времени между этими замерами.

- Остается добавить, что температура банки с водой после рассмотренных 4-х часов в последующее время будет асимптотически приближаться к 24 °C.

- Прошу уважающих труд автора скачивать файл с программой расчетов после подписки на анонсы статей!

- Ссылка на скачивание файла: vremya-ohlazhdeniya (xls 55,5KB).

P.S

Так сколько часов составит время охлаждения алюминиевой банки с пивом 0,45 л от +20 °C до +8 °C в холодильнике (+3°C)? По расчету в программе – 2,2…2,4 часа. Опытом не проверял… ?

P.P.S

Любопытный (возможно, только для меня) факт обнаружился при работе над статьей. И у куба с размером ребер a, и у цилиндра с диаметром а и длиной а, и у шара с диаметром а отношение объема к площади поверхности одинаковое: V/F=a/6!!!

Другие статьи автора блога

На главную

Примерная длительность охлаждения отливок

Литье

Литье является одним из экономичных способов получения деталей и заготовок сложной формы, больших и малых размеров из различных металлов, сплавов, пластмасс и других материалов. Этот способ заключается в заливке расплавов в специально приготовленные литейные формы.

В литейном производстве для получения металлических отливок применяют более 50 разновидностей литья: литье в песчаные формы, в оболочковые формы, по выплавляемым моделям, литье в кокиль, центробежное литье, литье под давлением и др.

Литейная форма— это применяемая в литейном производстве форма для получения отливок, состоит из собственно формы для воспроизведения наружных контуров отливок и литейных стержней для образования внутренних полостей и отверстий (рис. 3.1).

Рабочая часть литейной формы представляет собой полость, в которой материал, охлаждаясь, затвердевает и принимает требуемые конфигурацию и размеры.

Литейный стержень — это отъемная часть литейной формы, оформляющая внутренние полости отливки. В тех случаях, когда конфигурация литейной модели затрудняет извлечение ее из литейной формы, литейные стержни могут использоваться и для формирования наружных частей отливки. Литейные стержни устанавливают на специальные опорные поверхности литейной формы, называемые знаками.

Литье в песчаные формы— это способ получения отливок в литейных формах, изготовленных из песчано-глинистых формовочных материалов и используемых для получения одной отливки.

Совокупность каналов (элементов), служащих для заполнения рабочей полости литейной формы расплавленным металлом, питания отливки при затвердевании и улавливания первых порций металла, шлака и загрязнений, называется литниковой системой. Основными элементами литниковой системы являются чаша, стояк, шлакоуловитель, питатель, боковая прибыль, шейка.

Выпар — это вертикальный канал, соединенный с литниковой системой. Он расположен в верхней части литейной формы и предназначен для выхода газов при заполнении формы жидким металлом, контроля заполнения формы, а иногда — питания отливки металлом во время ее остывания.

Рис. 3.1.

Последовательность изготовления формы (формовка): а — эскиз детали; б — эскиз полу-модели; в — стержень; г — изготовление нижней полу-формы; д — изготовление стержня; е — форма в сборе; 1 — базовый выступ; 2 — базовая впадина; 3 — знак; 4 — модельная плита; 5 — стержневой ящик; 6 — стержень; 7 — нижняя опока; 8 — зажимной болт; 9 — верхняя опока; 10 — вентиляционный канал; 11 — выпар; 12 — литниковая система; 13 — базовый штифт; 14 –полу-формы.

Разовые литейные формы получают с помощью специальных комплектов приспособлений — модельного и формовочного.

Модельный комплект необходим для образования при формовке рабочей полости литейной формы. В комплект входят литейная модель, стержневые ящики, модели литниковой системы, шаблоны для конкретной отливки, модельные плиты и др.

Литейная модель — это часть модельного комплекта, служащая для образования в литейной форме отпечатка, соответствующего конфигурации и размерам отливки. Модели изготавливают из древесины, металлических и специальных модельных сплавов и пластмасс.

Существуют одноразовые модели и модели для многократного использования. Деревянные модели отличаются простотой изготовления, невысокой стоимостью, относительно малой массой, однако они недолговечны.

Применение деревянных моделей целесообразно в опытном и разовом производстве.

Модельная плита — это плита, оформляющая разъем литейной формы и несущая на себе различные части модели, включая литниковую систему, и служащая для набивки формовочной смесью одной из парных опок.

Стержневой ящик — приспособление, служащее для изготовления стержней. Конструкция стержневого ящика зависит от формы и размеров стержня, способа его изготовления. Для свободного , удаления стержня из ящика на соответствующих поверхностях предусматривают формовочные уклоны. Стержневые ящики могут быть изготовлены из дерева, металла или пластмассы.

В формовочный комплект входят опоки, штыри, скобы и другие приспособления, необходимые для получения разовой песчаной формы.

Опокой называют приспособление в виде жесткой рамы (открытого ящика), служащее для удержания в нем формовочной смеси при изготовлении разовых песчаных форм, транспортирования и заливки металла. Опоки изготавливают из стали, чугуна, алюминиевых сплавов.

Основными операциями при изготовлении литейной формы являются: уплотнение формовочной смеси, придание форме достаточной прочности и устройство вентиляционных каналов.

Изготовление литейной формы начинают с того, что на модельную плиту 4 (см. рис. 3.1) устанавливают нижнюю половину модели и нижнюю опоку 7 рабочей плоскостью вниз. На модель наносят слой облицовочной смеси толщиной 40… 100 мм, который слегка уплотняют. Затем опоку заполняют наполнительной смесью и уплотняют.

Опоку с заформованной в ней половиной модели поворачивают на 180° и вновь устанавливают на модельную плиту. На нижней половине модели фиксируют ее верхнюю половину, устанавливают модели стояка и выпаров. На нижнюю опоку устанавливают верхнюю, извлекают модели стояка и выпара.

Верхнюю полу-форму снимают, поворачивают на 180° извлекают половины моделей отливки и литниковой системы.

Затем в нижнюю полу-форму устанавливают литейный стержень, который оформляет внутреннюю полость отливки, и на нижнюю полу-форму с помощью штырей устанавливают верхнюю полу-форму.

Для улучшения газопроницаемости формы делают вентиляционные каналы 10. После скрепления опок литейная форма считается подготовленной к заливке.

Изготовление отливок в песчаных формах включает в себя следующие основные технологические операции: заливку литейной формы расплавленным металлом, охлаждение отливки в литейной форме, выбивку отливки из литейной формы, обрубку и очистку отливок.

Заливка литейной формы заключается в равномерном заполнении литейной формы расплавленным металлом. Важное значение при заливке имеет обеспечение рациональной температуры заливки расплавленного металла, которая должна быть примерно на 100… 150° С выше температуры отвердения. Для крупных отливок из серого чугуна температура заливки обычно находится в пределах 1230…

1300° С, для мелких и средних отливок из серого чугуна — 1320… I400° С, для тонкостенных отливок — 1360… 1450° С. Высокопрочный и белый чугун заливают при температуре 1320… 1450º С, углеродистую и низколегированную стали — при температуре 1520… 1560° С. Для тонкостенных отливок из легированной коррозионностойкой стали 12Х18Н9ТЛ температура заливки достигает 1620° С.

Бронзу и латунь обычно заливают при температуре 1000…1 100° С, алюминиевые и магниевые сплавы — при 680… 760° С, титановые сплавы — при 1800… 1860° С.

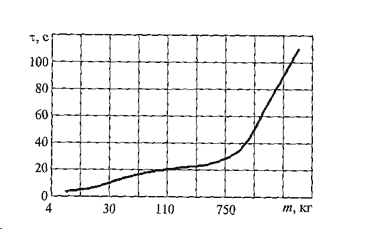

Продолжительность заливки расплава в форму зависит от степени сложности конфигурации отливок, литейного сплава и металлоемкости литейной формы (рис. 3.2).

Рис. 3.2. Влияние массы отливки m на продолжительность заливки τ

Охлаждение отливок в литейных формах после заливки происходит от температуры заливки до достижения рациональной температуры выбивки. Продолжительность выдержки в форме определяется толщиной стенки отливки, свойствами залитого сплава и литейной формы, температурой выбивки и может быть рассчитана или определена экспериментально.

Небольшие тонкостенные отливки охлаждаются в форме в течение нескольких минут, а толстостенные крупные (массой 50…60 т) — в течение нескольких суток и даже недель (табл. 3.2).

| Характеристика отливок | Длительность охлаждения, час | ||

| Масса отливок, кг | Средняя толщина стенок, мм | Стальные отливки | Чугунные отливки |

| До 10 | 5… 15 | 0,2…0,5 | 0,2…0,4 |

| 10 …50 | 15…20 | 0,5…0,8 | 0,4… 0,6 |

| 50… 100 | 15 …30 | 2…5 | 0,8…2,0 |

| 100 …500 | 20… 50 | 6…8 | 4…6 |

| 500… 2 000 | 30… 80 | 18… 24 |

14 Теплопроводность при нестационарном режиме

где 5 — половина толщины тела (пластины) или радиус (шара и цилиндра); для тел сложной формы, X — половина наибольшего линейного размера.

При выполнении условия (14.1) тело называют термически тонким. В каждый момент времени температура t внутри такого тела успевает выровняться за счет интенсивного переноса теплоты теплопроводностью. Таким образом, значение t зависит только от времени т и не зависит от координат.

Рассмотрим термически тонкое тело произвольной формы с объемом К все точки которого охлаждаются за счёт теплоотдачи с одинаковой скоростью dt/dx. За время с/г тело отдает количество теплоты:

Одновременно эта теплота передается путем теплоотдачи к жидкости или газу с температурой (ж от поверхности F, имеющей температуру t тела:

По закону сохранения энергии

Введя избыточную температуру в = t — 1Ж, разделив переменные

и проинтегрировав выражение (14.5). получим:

Согласно начальным условиям (при г = 0. в — t 0 — t ж = в о) постоянная интегрирования С = In в0 7 следовательно,

Или

Таким образом, избыточная температура термически тонкого тела с течением времени уменьшается экспоненциально от начальной температуры &0 при г = 0 до нуля при г —? ос, и тем быстрее, чем больше комплекс aF/(c р V).

Формула (14.7) пригодна и при расчетах нагревания тела. В этом случае удобнее избыточную температуру считать по формуле в = — t и

соответственно &о = — to.

Аналитическое решение нестационарных задач теплопроводности

Если условие (14.1) не выполняется, то температура внутри охлаждаемого (или нагреваемого) тела зависит не только от времени, но и от координат, т.е.

разные участки тела охлаждаются с различной скоростью. Зависимость t — f (х, у, z, т) в этом случае можно получить, интегрируя нестационарное дифференциальное уравнение теплопроводности.

Это уравнение можно получить, рассмотрев баланс энергии произвольного объема V внутри тела. Выбранный объем ограничен замкнутой поверхностью F.

При отсутствии источников и стоков теплоты в объеме тела полный тепловой поток, уходящий через поверхность F согласно (8.2),

равен скорости изменения энтальпии (теплосодержания) вещества, заключенного в объеме

По теореме Остроградского — Гаусса:

Учитывая, что:

а

сравнивая выражения (14.9) и (14.10), получаем:

Равенство (14.11) справедливо для любого произвольно выбранного объема, поэтому подынтегральные выражения также равны друг другу. Тогда:

где а = Х/(с р) — коэффициент температуропроводности.

Это и есть нестационарное дифференциальное уравнение теплопроводности. Для его интегрирования необходимо задать начальные условия, определяющие температурное поле в рассматриваемом теле в начальный момент времени г = 0, и граничные условия, определяющие температуру или законы переноса теплоты на границе тела.

- В теплопередаче принята классификация граничных условий:

- I рода — задана температура на поверхности тела;

- II рода — задана плотность теплового потока на поверхности тела;

- III рода — поверхность тела обменивается теплотой со средой известной температуры по закону Ньютона (9.1);

- IV рода — рассматриваемое тело находится в плотном контакте с другим телом.

При решении стационарных задач теплопроводности граничные условия I рода были нами использованы в 8.3, а III рода — в 12.2.

Аналитические решения многих нестационарных задач для разнообразных условии можно найти в специальной литературе.

Здесь мы рассмотрим лишь одно из них — охлаждение бесконечной пластины в среде с постоянной температурой и при постоянном коэффициенте теплоотдачи (рисунок 14.1). (Распределение температуры по сечению пластины конечных размеров будет практически таким же, как в бесконечной, если рассматриваемое сечение отстоит от края на расстоянии, более чем в 10 раз превышающем толщину пластины.)

Рисунок 14.1 — К постановке задачи об охлаждении пластин

В этом одномерном случае (температура изменяется только по толщине пластины) уравнение (14.12) имеет вид:

с начальным условием:

Граничное условие III рода получается из баланса двух тепловых потоков: подходящего за счёт теплопроводности к поверхности остывающего тела из его глубины qx=s=—X(dt/dx)x=s и отводимого теплоотдачей к теплоносителю q = a (tc- (ж):

По условиям симметричности температурного поля при х = О

Аналитическое решение задачи (14.13) — (14.16) обычно приводится в безразмерном виде:

- где в = (t — to,c)/(to — to,c) — безразмерная температура;

- lin — корни характеристического уравнения ctg jnn = цп/Bi;

- Fo = az/S2 — число Фурье (безразмерное время);

- Bi = ад /X — число Био.

Число Био характеризует отношение термического сопротивления переносу теплоты теплопроводностью от середины твердого тела к поверхности Rx = S /(к F) к термическому сопротивлению теплоотдачи Ra-l /(aF). Условие (14.1) для термически тонкого тела можно записать в виде Bi —> 0 (практические! < 0,1).

Расчет по формуле (14.17) можно выполнить с помощью любого микрокалькулятора с простейшим программированием.

Вначале в интервале от 0 до тс/2 находят первый корень /о уравнения ctg цп = цп /Bi и рассчитывают первый член ряда, затем к нему суммируются последующие, для которых интервал цп сдвигается на значение тг по сравнению с предыдущим значением fi(„_j) (рисунок 14.2). Ряд быстро сходится, обычно достаточно шести членов. При Fo > 0,3 можно ограничиться одним первым членом.

Рисунок 14.2 — Графическое решение уравнения ctg /un=iin/Bi

Еще проще воспользоваться имеющимися в справочниках [9] номограммами, особенно если рассматриваемое тело цилиндрической или сферической формы, поскольку в решения таких задач входят специальные функции, а стандартных программ для их расчета у микроЭВМ нет.

Методы решения задач подобного рода рассматриваются в специальной науке — математической физике и в данном кратком курсе не приводятся. Правильность решения можно проверить его подстановкой в исходное уравнение, а также в начальные и граничные условия.

Распределение температуры по толщине пластины в различные моменты времени представляет собой семейство кривых в координатах 0, X (или t, х) с максимумом на оси пластины (рисунок 14.3).

Рисунок 14.3 — Распределение температуры по толщине охлаждаемой пластины

В любой момент времени Fq >0 (т > 0) касательные к кривой распределения температуры на границе пластины выходят из одной точки С, расположенной на оси X на расстоянии 1/Bi от поверхности пластины. Это несложно показать, если граничное условие (14.15) привести к безразмерному виду:

По определению производной (дв /дХ)х=1 = — tg (р (рисунок 14.3), следовательно, tg(p = Bi вс. Из рисунка 14.3 видно, что tg (р = АВ/АС, где АВ = 6С. Следовательно, АС= 1/Bi.

При больших значениях Bi (практически при Bi > 100), когда а » X /д , расстояние 1/Bi —? 0.

Это значит, что сразу после начала процесса поверхность тела охлаждается до температуры жидкости (рисунок 14.4, а). При таких режимах изменение температуры внутри тела определяется только термическим сопротивлением теплопроводности и дальнейшее увеличение а уже не ускоряет процесса охлаждения.

Случай малых значений Bi —> 0 специально рассмотрен в начале данной главы. При этом АС = (1/В1) —? со , т. е. температура по толщине пластины не изменяется (рисунок 14.4, б).

Решение (14.17) можно использовать и для расчетов температурного поля в бесконечном стержне прямоугольной формы и даже в параллелепипеде.

Такие тела рассматриваются как образованные пересечением двух или трех взаимно перпендикулярных бесконечных пластин, и безразмерная температура в любой их точке находится в виде произведения безразмерных температур в бесконечных пластинах, пересечением которых образовано данное тело

- Рисунок 14.4 — Распределение температуры по толщине охлаждаемой

- пластины

- Пример 14.1

- Рассчитать время нагрева круглого прутка из стали 20 диаметром 50 мм и длиной 2 м от 0 до 800 °С в электропечи с температурой 900 °С.

В пределах заданного интервала температуры нагрева детали теплофизические свойства металла и условия теплообмена сильно меняются, поэтому при выполнении точного расчета целесообразно этот интервал разбить на более мелкие и полное время нагрева найти в виде суммы.

В качестве иллюстрации метода выполним лишь приближенную оценку сразу для всего температурного интервала (методика расчета не зависит от величины интервала температур нагрева).

Теплофизические свойства металла и условия теплообмена будем считать при средней в заданном интервале нагрева температуре tM = 400 °С.

- В справочнике [15] найдем теплофизические свойства стали при =400 °С:

- Лм = 42,7 Вт/(м*К); рм = 7682 кг/м3; с = 682 Дж/(кг*К); е = 0,8.

- Теплофизические свойства воздуха при = 900 °С и tc = 400 °С:

- 1Ж = 7,63-Ю'2 Вт/(м К); уж = 155,1-10^ м2/с; Ргж = 0,717; Ргс = 0,678;

- рж = 1/Тж = 1/(273 + 900) = 8,5-1 O'4 1/К.

- Коэффициент теплоотдачи при естественной конвекции по аналогии с примером (10.2):

где

Коэффициент теплоотдачи излучением:

Суммарный коэффициент теплоотдачи будет равен:

Следует обратить внимание, что при высоких температурах теплообмен излучением является преобладающим и без большой погрешности величиной ак можно было бы пренебречь и не рассчитывать её.

Для выбора способа расчёта времени нагрева вычислим:

Здесь также следует обратить внимание на то, что в число Bi входит теплопроводность нагреваемого тела (металла), а в число Миж — теплопроводность газа.

Поскольку Bi F/V=4/d (площадью торцов пренебрегаем), получим: