- Мощность резания, кВт, рассчитывают по формуле

- Проверка режима резания по мощности резания

- Проверка резца на изгиб

- Проверка на точность обработки

- Формулы и параметры при расчете режимов резания

- Параметры при расчете режима резания

- Скорость

- Подача

- Глубина

- Сила

- Как правильно рассчитать режим резания при сверлении

- § 7. Силы, действующие на резец [1968 Орнис Н.М. — Основы механической обработки металлов]

- Резание металлов — сила резания, скорость резания

- Силы, возникающие при резании

- Силы при резании металла

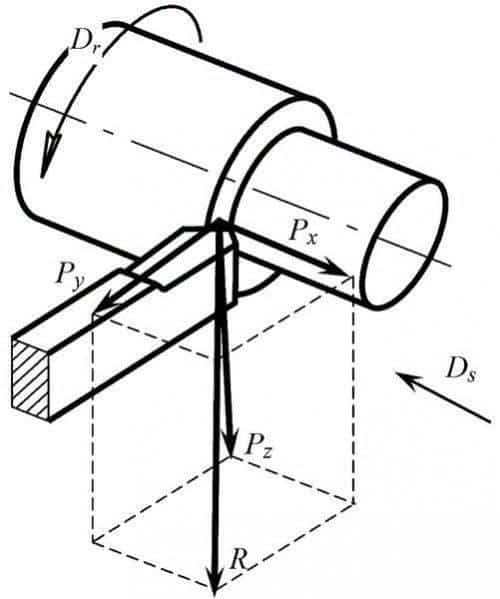

Сила резания R – результирующая сил сопротивления перемещению, действующих на инструмент.

Силу резания R принято раскладывать на составляющие силы — тангенциальную Pz , радиальную Py и осевую Px. При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую, H, рассчитывают по формуле

- (8)

- где:

- Сp; xp; yp; np — эмпирические коэффициент и показатели степени, приведённые в табл.15;

- t — глубина резания (при отрезании, прорезании и фасонном точении — длина лезвия резца), мм;

Kp = KMp·Kjp·Kgp·Klp·Krp — поправочный коэффициент, учитывающий фактические условия резания. Численные значения этих коэффициентов приведены в табл. 13 и 16.

Для определения сил Py и Px существуют аналогичные эмпирические формулы. Однако для упрощения и ускорения расчётов величины радиальной Py и тангенциальной Px сил резания рекомендуется [3] принимать по следующим соотношениям

Px=(0,1…0,25) · Pz, (9)

Py=(0,25…0,5) · Pz

Мощность резания, кВт, рассчитывают по формуле

С учётом потерь, мощность привода, кВт, определится

где h — к.п.д. станка, (принимается равным 0,85).

Проверка режима резания по мощности резания

Расчитаный режим резания необходимо проверить на достаточность мощности привода станка. Найденное значение Nпр сравнивается с паспортным значением Nпрпасп станка, проверяется условие

В случае несоблюдения этого условия следует уменьшить силу резания соответствующим изменением периода стойкости инструмента,

подачи или глубины резания.

Проверка резца на изгиб

После проведения проверки по мощности резания производится проверка прочности державки резца на изгиб от действия тангенциальной составляющей силы резания (см. рис. 4).

Рис. 4. Схема к определению длины вылета резца.

При этом должно соблюдаться условие:

- где:

- B — ширина поперечного сечения державки резца, мм ;

- Н — высота поперечного сечения державки резца, мм ;

- lр — вылет резца из резцедержателя, мм:

- при наружном продольном точении lр» (1,2 — 1,25)Н,

- при подрезании торцев lр»(D/2)+5, мм;

- при растачивании отверстий lр » L+5 мм;

L — длина обработки, мм (см. формулу 39).

[sи]= 200 МПа — предельно допустимые напряжения на изгиб

для державки из конструкционной стали.

При несоблюдении данного условия следует уменьшить вылет резца, увеличить размеры поперечного сечения державки, или уменьшить Pz соответствующим изменением режима резания.

Проверка на точность обработки

Радиальная составляющая силы резания Py может вызвать продольный изгиб заготовки. Поэтому необходима проверка жёсткости обрабатываемой детали, которая проводится исходя из условий точности обработки.

Максимальная нагрузка, Н, допускаемая жёсткостью заготовок, определяется по формуле:

где:

f — стрела прогиба детали, мм.

- Можно рекомендовать:

- при черновом точении f = 0,1 — 0,2 мм,

- при получистовом — f=0,1 мм,

- при точных работах 20 — 25 % от величины поля допуска на размер обрабатываемой поверхности;

k — коэффициент продольной упругости, зависящий от способа установки детали:

- k = 3 — деталь закреплена в патроне;

- k = 70 — деталь закреплена в центрах;

- k = 130 — деталь закреплена в патроне с поджатием задним центром;

E — модуль продольной упругости, МПа, табл. 17;

- D — диаметр круга, мм;

- ld — длина детали (заготовки).

- Если условие не выполняется, необходимо изменить схему

закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.

Формулы и параметры при расчете режимов резания

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

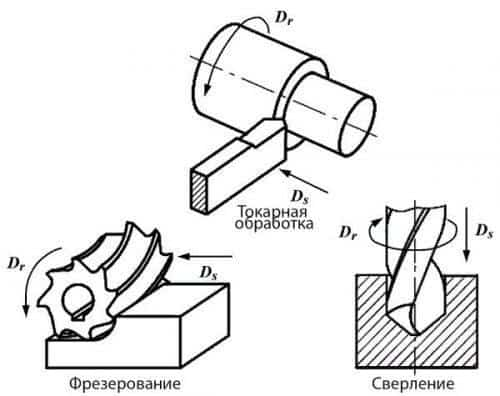

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t.

По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

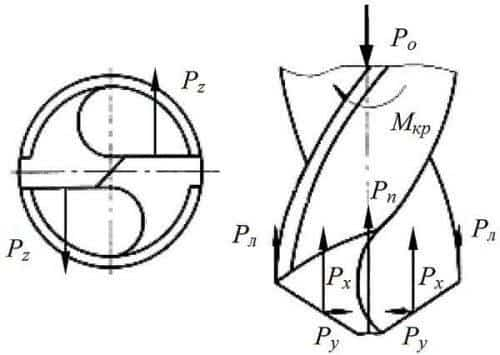

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

- Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

- Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в х к данной статье.

§ 7. Силы, действующие на резец [1968 Орнис Н.М. — Основы механической обработки металлов]

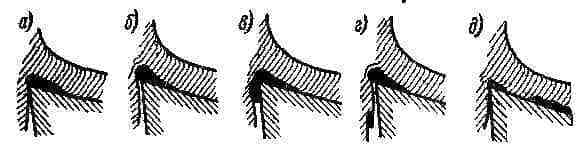

В процессе точения резцу приходится преодолевать силы сопротивления обрабатываемого материала резанию (силы упругого и пластического деформирования, силы трения). Все эти силы можно привести к суммарной равнодействующей силе R, расположенной в пространстве и приложенной к резцу. Для удобства измерения и изучения раскладывают силу R на три взаимно перпендикулярные составляющие Рz, Рy и Рх (рис. 31, а). Сила резания Рz действует на резец в направлении движения резания и является касательной к поверхности резания (эту силу также называют тангенциальной). Радиальная сила Рy направлена в сторону резца перпендикулярно оси заготовки.

Осевая сила Рх действует в направлении, параллельном оси заготовки, противоположном движению подачи.

Наибольшей из этих сил является сила Рz. Соотношения между силами Рy, Рх и Рz зависят от элементов режима резания, углов режущей части резца, степени его затупления, физико-механических свойств обрабатываемого материала. Например, при обработке сталей острым резцом с углами γ = 15°, φ = 45°, λ = 0, Рy = (0,4÷0,5) Рz; Рх = (0,3÷0,4) Рz.

Равнодействующая, как диагональ параллелепипеда,

При работе отрезным резцом (рис. 31, б), когда угол λ = 0, на резец действуют только силы Рz и Рy, а осевая сила Рх = 0.

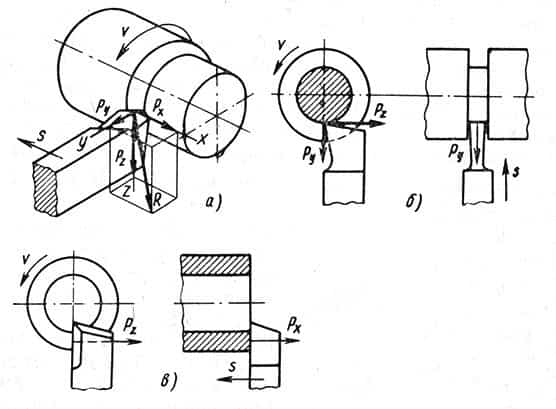

Рис. 31. Силы, действующие на токарный резец: а — при продольном точении; б — при отрезании и прорезании; в — при подрезании (свободное резание)

Рис. 31. Силы, действующие на токарный резец: а — при продольном точении; б — при отрезании и прорезании; в — при подрезании (свободное резание)

При обработке трубчатой заготовки резцом с φ = 90° (рис. 31, в) на резец действуют только силы Рz и Рх, а радиальная сила Рy = 0.

В этом случае в работе участвует только главная режущая кромка, частицы срезаемого слоя движутся параллельными потоками, перпендикулярно к этой кромке.

Этот вид резания называется свободным в отличие от несвободного (стесненного) резания, когда в работе участвуют режущие кромки, расположенные под некоторым углом друг к другу, или когда режущая кромка имеет криволинейную форму (фасонные резцы).

В этом случае направление движения частиц срезаемого слоя пересекаются (на криволинейных участках режущей кромки они устремляются к центру дуги), теснят друг друга, стружка дополнительно деформируется и вспучивается, в результате чего получается «стесненное» резание.

По силе резания Рz производят расчет крутящего момента Мкр, который нужно приложить к шпинделю станка, и мощности, необходимой на резание Ne (эффективная мощность):

- где D — диаметр обрабатываемой поверхности заготовки в мм;

- v — скорость резания в м/мин.

- * ()

- Мощность приводного двигателя станка

где η — к. п. д. станка (η = 0,7÷0,85).

Мощность, определяемая по силе Рy, равна нулю (vy = 0). Мощность, определяемая по силе Рх (мощность, затрачиваемая на подачу), составляет не более 1-2% от эффективной мощности Ne (по величине подача s значительно меньше скорости резания v) и в силу своей малости она не учитывается.

По силе Рz рассчитывают основные и ответственные детали привода главного движения, а также резцы на прочность и жесткость. Сила реакции со стороны резца на силу Рy (равна Рy, но направлена в сторону заготовки перпендикулярно оси) совместно с силой Рz производит изгиб заготовки. По равнодействующей рассчитывается деформация заготовки.

По силе Рх и крутящему моменту Мкр производят расчет основных деталей и соединений в механизме подач, а также зажимных устройств (зажимные патроны, цанги и др.).

На величину сил резания влияют следующие основные факторы: физико-механические свойства обрабатываемого материала, смазочно-охлаждающая жидкость, износ резца, углы режущей части резца, элементы режима резания и др. Рассмотрим влияние этих факторов на величину силы Рz как наиболее значительную.

Чем больше прочность и твердость обрабатываемого материала, тем больше его сопротивление резанию и тем больше будет величина силы Рz.

Применение смазочно-охлаждающей жидкости при резании металлов облегчает процесс образования стружки, уменьшает трение, что приводит к уменьшению сил резания. При правильном подборе смазочно-охлаждающей жидкости можно снизить величину Рz на 20-30% (применение растительных масел снижает Рz на 30%, а эмульсий — на 5-10%).

Притупление резца характеризуется появлением на задней поверхности шероховатой площадки, на которой задний угол α = 0, что увеличивает трение резца о заготовку, а следовательно, увеличивается величина сил резания (см. рис. 32, а).

С уменьшением переднего угла γ (увеличением угла резания δ) затрудняется внедрение резца в обрабатываемый материал, увеличивается деформация срезаемого слоя, следовательно, увеличивается и сила Рz.

С изменением угла в плане φ изменяется соотношение между толщиной срезаемого слоя а и шириной b. С увеличением φ при постоянных глубине резания t и подаче s увеличивается толщина срезаемого слоя и уменьшается его ширина (рис. 23), уменьшается деформация стружки (толстые стружки меньше деформируются, чем тонкие), и сила Pz уменьшается.

Уменьшение силы Рz заметно при увеличении угла φ до 60° [при свободном резании и когда при вершине резца в плане нет закругления (r = 0)]; дальнейшее увеличение угла φ практически не оказывает влияния на величину силы Рz.

При наличии закругленной вершины у резца (r>1 мм) увеличение угла φ в диапазоне 60-90° приводит к увеличению силы Рz, так как увеличение криволинейного участка режущей кромки увеличивает «стесненность» резания.

Увеличение радиуса дуги закругления вершины резца r по своему влиянию на силу Рz аналогично уменьшению главного угла в плане φ. С увеличением величины r увеличивается длина криволинейной части режущей кромки, участвующей в резании. Таким образом, с увеличением радиуса при вершине резца r величина силы Рz будет больше.

С изменением величины скорости резания меняется характер деформации срезаемого слоя, что влечет за собой изменение величины Рz.

Однако эту закономерность удалось обнаружить только с внедрением высокопроизводительных твердых сплавов и минералокерамических режущих материалов. Изменение величины скорости резания в диапазоне 20-50 м/мин не дает заметного изменения силы Рz.

При дальнейшем увеличении скорости резания сила Рz уменьшается, оставаясь почти постоянной при скорости выше 400-500 м/мин.

С увеличением глубины резания t и подачи s увеличивается площадь поперечного сечения срезаемого слоя, возрастают деформации, следовательно, увеличивается сила Рz.

Глубина резания влияет в большей степени на величину Рz, чем подача, так как с увеличением глубины резания толщина срезаемого слоя остается неизменной, пропорционально увеличивается ширина срезаемого слоя, а сила деформации, приходящаяся на единицу длины режущей кромки, остается постоянной.

При увеличении подачи ширина срезаемого слоя остается неизменной, а толщина пропорционально увеличивается, срезаются более толстые стружки и величина Рz возрастает в меньшей степени, чем при увеличении глубины резания.

В результате экспериментов выведены уравнения для определения величин Рz, Рy и Рх в зависимости от глубины резания и подачи. В частности, величина силы Рz определяется по следующей формуле:

- где cz — постоянная, характеризующая определенный обрабатываемый материал и условия его обработки;

- хz, yz, nz — показатели степеней;

- t — глубина резания в мм;

- s — подача в мм/об;

- v — скорость резания в м/мин;

- kz — общий поправочный коэффициент, учитывающий конкретные условия обработки.

- Значения cz, xz, yz, nz, kz для различных обрабатываемых материалов и условий обработки даются в специальных таблицах [12].

Если конкретные условия обработки отличаются от приведенных, то вводится поправочный коэффициент kz. В справочниках по режимам резания имеются таблицы, где для конкретных условий даются подсчитанные значения Рz, Рy и Рх.

По доступной цене очки открытые hammer profi на нашем сайте.

Резание металлов — сила резания, скорость резания

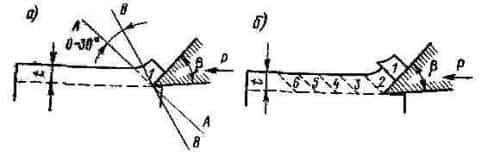

Образование и виды стружки. Процесс образования стружки впервые исследован (1870 г.) русским ученым проф. И.А. Тиме, наблюдения и выводы которого сохраняют свою силу и в настоящее время. Стружки, образующиеся при резании вязких металлов (сталь, латунь), проф. И.А. Тиме назвал стружками скалывания, а получающийся при обработке хрупких металлов (чугун, бронза) — стружками надлома.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Pвнедряется в обрабатываемый металл, преодолевая сопротивление его смятию.

Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью, называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца.

В некоторый момент движение резца начинается смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, и т.д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а).

Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11, в, б), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней поверхностью резца, получается гладкой, а противоположная ей — шероховатой.

Рис. 11. Виды стружки: скалывания (а, б, в,) и надлома (г).

Русский исследователь Я.Г. Усачев, продолживший работу И.А. Тиме, доказал, что при резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига.

Угол между плоскостями скалывания и сдвига колеблется в пределах 0-30º. Чем вязче металл, тем больше этот угол, и наоборот.Я.Г. Усачев установил также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхности (рис. 11, г), и имеют различную величину и форму.

Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий.

Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

Нарост и его влияние на процесс резания. При резании вязких металлов на передней поверхности резца у режущей кромки часто обнаруживается кусочек приварившегося металла, называемыйнаростом. Явление нароста, установленное и объясненное Я.Г. Усачевым, состоит в следующем.

При скольжении стружки по передней поверхности резца возникают силы трения, задерживающие ее движение. Вследствие этого деформация в слоях металла, расположенных ближе к передней поверхности резца, увеличивается.

Частицы металла этих слоев отделяются от непрерывно движущихся верхних слоев стружки и привариваются

к передней поверхности резца, образуя нарост (рис.12, а). Большое давление резания способствует упрочнению металла нароста. С течением времени нарост увеличивается (за счет наращивания новых слоев металла), причем образуется часть нароста, свешивающаяся над задней поверхностью резца (рис. 12,б).

В некоторый момент эта часть нароста отрывается от основной массы и, попадая между задней поверхностью резца и обратной поверхностью (рис.12, в), вдавливается в последнюю (рис.12, г).Частицы нароста, оставшиеся на передней поверхности резца, также отрываются от него и уносятся со стружкой (рис.12, д).

Такие срывы нароста происходят быстро один за другим (70-80 срывов в секунду), что объясняется, по-видимому, вибрация, возникающими в процессе резания.При низких скоростях (3-5 м/мин) нарост не образуется. При более высоких скоростях резания (60-80 м/мин) стали средней твердости происходит более или менее заметное образование нароста. При скорости свыше 60-80 м/мин.

нарост наблюдается реже, а при еще более высоких скоростях он совсем не образуется.Нарост обладает повышенной твердостью и поэтому может внедряться в обрабатываемый материал, защищая режущую кромку от непосредственного воздействия стружки. В этом случае соприкосновение стружки с резцом происходит на площадке передней поверхности, удаленной от режущей кромки.

Это улучшает условия работы резца при обдирочной работе.При чистовых работах нарост вреден. Сорвавшиеся и вдавленные в обработанную поверхность частицы нароста образуют неровности, недопустимые при чистовой обработке деталей.При резании чугуна и других хрупких металлов нарост не образуется.Силы действующие на резец.

В результате сопротивления срезаемого слоя металла деформации сжатия, трения стружки о переднюю поверхность резца и нескольких других причин возникает сила резания. Направление ее и величина зависят от многих факторов и непосредственно не могут быть определены.

При изучении работы токарного резца (рис. 13) эту силу разлагают на три составляющие: собственно силу резания Рz, силу подачи Рxи радиальную силу Рy. Сила резания Рz,касательная к поверхности резания, действует в направлении главного движения. Сила Рx действует в направлении подачи. Радиальная сила Рy перпендикулярна к подаче. Единица измерения всех трех сил является килограмм-сила (кгс).

В единой международной системе единиц (СИ), за единицу измерения принят ньютон (Н) ( 1кгс = 9,80665Н ). Если силу Рzпринять за единицу, можно считать, что сила Рx при достаточно остром резце изменяется в пределах от 1/8 до 1/4 величины силы Рz, а сила Рy — от 1/4 до 1/2 величины той же силы.Зависимость силы резания от условий работы резца.

На величину силы резания влияют обрабатываемый материал, площадь среза и его форма, углы реза, скорость резания и ряд других менее существенных факторов.Влияние на силу резания обрабатываемого материала видно из следующих сопоставлений. Силы резания при обработке стали средней твердости примерно в 2,2 раза больше, чем при резании чугуна средней твердости.

Сила резания при обработке самой мягкой стали значительно меньше силы резания при обработке самой твердой стали. При обработке чугуна различных твердостей эта разница не так велика.Сила резания возрастает с увеличением площади среза. Если при этом увеличение площади среза получается за счет увеличения глубины резания, сила Рz возрастает пропорционально глубине резания.

При увеличении подачи сила Рz так же возрастает, но менее. Так например, если увеличить глубину резания вдвое, сохранив ту же подачу, сила резания увеличится так же вдвое. Но если, не изменяя глубины резания, увеличить в два раза подачу, сила резания возрастет не в два раза, а несколько меньше.

Это объясняется тем, что при сравнительно большой подаче не происходит столь значительной деформации металла, как это имеет место при малой подаче.Сила резания получается различной при одинаковых площадях среза, но разных их формах. Она меньше при больших значениях толщины среза, чем при меньших.

Например, сила резания при глубине 4мм и подаче 2мм/об несколько меньше, чем при глубине резания 8мм и подаче 1мм/об, несмотря на то, что площадь среза в обоих случаях одинакова и равна 8 мм². Это объясняется так же разной степенью деформации металла в срезаемом слое.С уменьшением переднего угла резца, т.е.

с увеличением угла резания, села резания возрастает, так как при этом увеличивается угол клина, которым является резец.При увеличении главного угла в плане примерно до 50-55º сила резания уменьшится. С дальнейшим увеличением этого угла сила резания возрастает. Изменение величины силы резания, вызываемое изменением главного угла в плане не значительно.

При увеличении радиуса закругления вершины резца сила резания возрастает, но так же не значительно. Затупление резца вызывает увеличение силы резания.На величину силы резания влияет так же введение в зону резания смазочно-охлаждающей жидкости ( СОЖ ).

Маслянистые вещества, содержащиеся в охлаждающей жидкости, проникая в микроскопические трещины деформируемого резцом металла, уменьшают силы трения, появляющиеся в зоне образования стружки. Благодаря этому сопротивление резанию уменьшается. Чем больше с больше в смазочно-охлаждающей жидкости содержится смазочных веществ, тем существеннее ее влияние на силу резания.

Определение силы резания и ее практическое значение. Величина силы резания определяется непосредственным измерением ее с помощью особых приборов (динамометров) или теоретическим расчетом. В последнем случае возникает ряд затруднений, обусловливаемых большим количеством факторов, влияющих на силу резания. Поэтому определение ее величины производится по упрощенным формулам.

Получающиеся при этом погрешность в величине силы резания в большинстве случаев не имеет практического значения.Использование для определения силы резания даже упрошенных формул в производственных условиях связано с некоторыми затруднениями.

Поэтому сила резания обычно указывается во всех справочниках по режимам резания, к которым и следует обращаться, если окажется необходимым определить силу резания.

Сила резания имеет важное значение, так как при умножении ее на радиус обрабатываемой детали мы получаем крутящий момент- величину, показывающую, насколько при данных условиях работы нагружен станок и не опасна ли эта нагрузка для наиболее слабых звеньев станка. При умножении силы резания на скорость резания находим мощность, потребную на резание в кВт.

Сопоставляя эту мощность с действительной мощностью станка, можно судить о том, насколько рационально станок используется.Необходимо отметить, что эти вопросы в производственных условиях возникают сравнительно редко.Износ и стойкость резца. Происходящее относительное перемещение частиц металла сопровождается их трением одна о другую, вследствие чего образуется значительное количество теплоты.Теплота образуется в следствии трения стружки о переднюю поверхность резца, причем тем в большем количестве, чем выше скорость резания и чем больше сила резания. При трении задней поверхности резца о поверхность резания также образуется теплота.Теплота резания распределяется между стружкой, резцом и обрабатываемой деталью; лишь очень небольшая часть ее поступает в окружающий воздух. Примерно 70-90% всей теплоты резания образуется в стружке. Именно поэтому при работе быстрорежущими резцами струю охлаждающей жидкости, применяемой при резании, следует направлять на стружку.Теплота резания, поступающая в резец, нагревает его, что вызывает, в свою очередь, понижение его твердости и сопротивляемости износу.

При обработке стали с большой площадью среза быстрорежущим резцом с самого начала резания на передней поверхности резца образуется лунка, показанная на рис. 14, а в увеличенном для ясности виде.

По мере дальнейшей работы резца ширина лунки увеличивается. Одновременно с этим на задней поверхности резца, трущейся о поверхность резания заготовки, образуется ленточка износа, изображенная на рис. 14, б также в увеличенном виде. В дальнейшем по мере увеличения лунки и ленточки происходит их соединение, обусловливающее затупление режущей кромки резца.

При обработке чугуна главное значение имеет износ по задней поверхности. Заметных следов износа на передней поверхности резца, а тем более образование лунки обычно не наблюдается. Это объясняется тем, что получающаяся при резании чугуна стружка надлома не скользит по передней поверхности резца.У твердосплавных резцов преобладает износ по задней поверхности.

По мере износа резца по задней поверхности изменяется размер обрабатываемой детали и увеличивается шероховатость ее поверхности. Кроме того, на переточку чрезмерно затупленного резца затрачивается много времени. Поэтому резец следует перетачивать раньше, чем его износ по задней поверхности (ширина b ленточки, рис. 14, б) достигнет допустимой величины.

Среднее значение допустимой величины износа проходных резцов из быстрорежущей стали и из твердых сплавов указаны в табл.1.

Таблица 1Допустимые величины износа проходных резцов

| Обрабатываемый материал | Допустимый износ по задней поверхности в мм. | Обрабатываемый материал | Допустимый износ по задней поверхности в мм. |

| Сталь | 1,0 — 2,0 | Сталь | 0,5 — 1.5 |

| Чугун | 2,0 — 4,0 | Чугун | 0,5 — 1,0 |

Критерием затупления резца может служить и ширина появляющейся на обрабатываемой детали (в следствие затупления резца) блестяще полоски.Предельно допустимое затупление резца характеризуется временем его работы и определяется стойкостью резца.Стойкостью резца называется период времени, в течение которого износ резца по задней поверхности достигает установленной величины.

Стойкость резца выражается в минутах (мин).Стойкость резца должна быть различной для разных случаев работы. Она определяется заданным режимом резания — скоростью резания (число оборотов), подачей и глубиной резания при прочих равных условиях (материал резца, обрабатываемый материал и др.).

Чем меньше стойкость резца, тем чаще производится его переточка, вследствие чего резец сравнительно быстро становится негодным для дальнейшего использования. С другой стороны, увеличение стойкости резца, которого можно достигнуть лишь понижением скорости резания, подачи или глубины резания, вызывает уменьшение производительности станка.

Поэтому назначение стойкости резца является сложным вопросом и осуществляется с учетом многих условий. Так, например, чем сложнее форма резца, т.е. чем выше стоимость его изготовления, тем больше должна быть его стойкость.

Очевидно также, что стойкость резцов, используемых при работе на настроенном станке, когда замена каждого затупившегося резца отнимает много времени, должна быть выше, чем при работе пробными проходами (без настройки).

Если заточка резцов в данных условиях централизована и снабжение ими рабочих организовано хорошо, можно назначать меньшую стойкость резца по сравнению с той, которую должны иметь резцы, используемые при плохо организованной заточке.

Отметим, что таблицы скоростей резания при различных условиях токарной обработки, приводимые в справочниках, составлены в большинстве случаев исходя из стойкости резца 60мин. Скорости резания, соответствующие другим периодам стойкости, находятся по тем же таблицам путем умножения табличных значений скоростей резания на поправочные коэффициенты.Зависимость скорости резания от различных условий работы резца. Величина скорости резания, допускаемая резцом, зависит от принятой стойкости его, материала обрабатываемой детали, материала резца, его углов, формы и размеров, подачи, глубины резания, охлаждения и других факторов.

При уменьшении стойкости скорость резания, допустимая резцом, повышается, но не много. Например, если при стойкости быстрорежущего резца, равной 90мин, возможна скорость резания 15м/мин, то при тех же прочих условиях работы резца, но при стойкости 20мин допустима скорость резания 18м/мин.

Более наглядна, однако, обратная зависимость, т.е. стойкости от скорости резания. Стойкость резца при увеличении скорости резания быстро уменьшается. Так, например, если какой-либо быстрорежущий резец, работающий при скорости резания 15 м/мин, затупляется через 90мин.

после начала резания

Силы, возникающие при резании

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к резцу.

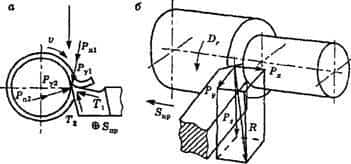

Под действием этой силы в зоне образования стружки возникают силы Ру1 (упругая деформация) и Рпj (пластическая деформация), действующие нормально к передней поверхности резца, и силы Ру2 и Рп2, действующие нормально к задней поверхности резца (рис. 21.10, а).

Наличие нормальных сил обусловливает возникновение сил трения Tj = fij(Pyi + Pn,) и Тг = ц2(Ру2 +Рп2), действующих соответ-

Рис. 21.10. Силы при резании (а) и составляющие силы резания (б) Рис. 21.10. Силы при резании (а) и составляющие силы резания (б) |

ственно вдоль передней и задней поверхности резца (ц, и р2 — коэффициенты трения стружки о переднюю поверхность резца и задней поверхности резца о заготовку). Эту систему сил приводят к равнодействующей силе резания

R= Ру1 + Ру2 +Рп1 +Рп2 +Т, +Т2.

Абсолютная величинаRи место ее приложения в большинстве случаев неизвестны, поэтомуRразлагают на составляющие Рх, Ру> Р* (рис. 22.10, б), для расчета которых приняты зависимости, установленные опытным путем.

Главная составляющая силы резания Рг совпадает по направлению со скоростью главного движения резания в вершине лезвия. По сйле Рг определяют мощность станка, необходимую для обеспечения процесса резания, рассчитывают на прочность детали и узлы коробки скоростей, прочность режущего инструмента.

Радиальная составляющая силы резания Ру направлена по радиусу вращательного движения резания к вершине лезвия (перпендикулярно оси заготовки). По силе Ру определяют прогиб детали, жесткость станка. Эта сила, определяя деформацию детали и инструмента в радиальном направлении, влияет на точность обработки.

Осевая составляющая силы резания Рх действует параллельно оси главного вращательного движения резания. По силе Рх рассчитывают механизм продольной подачи станка и изгибающий момент, действующий на стержень резца.

- Равнодействующая сила резания определяется как сумма векторов трех составляющих

- R = 4P2x+PZ+P?

- и условно расположена в центре линии касания главной режущей кромкой заготовки.

- Соотношение между Рх, Ру иPzзависит от геометрических параметров инструмента, режима резания, физико-механических свойств обрабатываемого материала, износа резца, условий обработки и приближенно составляет

Рх :Р„:Рг = 1: (0,5…0,3): (0,4…0,25).

Для практических расчетов определяют лишь силу Р2, а силы Рх и Ру берут в долях от нее.

Чем больше площадь поперечного сечения срезаемого слоя металла, выше прочностные характеристики обрабатываемого материала, тем больше силы резания.

При увеличении скорости резания силы несколько снижаются за счет повышения температуры резания и изменения условий трения между стружкой и инструментом.

Влияние различных факторов на силы резания весьма сложно, поэтому для их определения используют обобщенные эмпирические формулы, учитывающие конкретные условия обработки.

В процессе резания резец и деталь испытывают некоторую упругую деформацию, что приводит к частичному сжатию (перемещению) их в направлении действия сил И является одной из причин погрешностей обработки. Так, сила Рг отжимает резец книзу, а резец в свою очередь стремится изогнуть деталь вверх.

Сила Рх отжимает резец в направлении, противоположном продольной подаче, и стремится уменьшать ее. Сила Ру отталкивает резец от обрабатываемой детали и стремится уменьшить глубину резания.

Поэтому при чистовом проходе для получения большой точности размеров детали, учитывая действие указанных сил, уменьшают сечение срезаемого слоя.

Зная составляющие усилия резания, определяем мощность Npe3,необходимую для осуществления процесса резания (кВт): N P*v PynSn on P*nSnp

*» ПМ _ _ … «г . _ _ » —

60 102 60 102 1000 60-102-1000 гдеv— скорость резания, м/мин; п — частота вращения заготовки, мин»1; Snonи Snp— соответственно поперечная и продольная подачи инструмента, мм/об.

Мощность двигателяNm,необходимую для работы станка, определяют с учетом коэффициента полезного действия станка Т1ст:

Силы при резании металла

Рассмотренные ранее силы нормального давления и трения, действующие на переднюю и заднюю грани резца, приводятся к одной силе Р — равнодействующей силе резания, точка приложения которой находится на рабочей части главной режущей кромки. При практическом изучении силы резания ее рассматривают в виде составляющих, действующих в наиболее интересующих нас направлениях на рис. 2.9:

О Pz — тангенциальная сила, главная и наибольшая сила, действующая в направлении траектории главного движения и поэтому определяющая мощность и крутящий момент, необходимый для процесса резания; от Pz зависит динамическая нагрузка механизма коробки скоростей станка и резца;

О Ру — радиальная сила, радиальная составляющая, действующая в горизонтальной плоскости перпендикулярно обработанной поверхности; определяет силу отжима резца от заготовки и прогиб заготовки, а следовательно, точность обработки; сила Ру способствует вибрациям при резании;

О Рх—усилие подачи, осевая сила, действующая по оси заготовки параллельно направлению подачи. Механизм подачи станка должен преодолевать силу Рх вместе с силами трения на направляющих станка.

Амплитуда и направление равнодействующей Р определяется как диагональ параллелепипеда, построенного на составляющих силах [17].

Рис. 2.9. Составляющие силы резания

Численное соотношение составляющих сил в нормальных условиях резания обычно принимают:

Силу Pz, Н, можно определить по следующей эмпирической формуле:

mPz ’

где Ср — коэффициент, учитывающий обрабатываемый материал и материал режущего инструмента; Км — коэффициент, учитывающий факторы, не вошедшие в формулу (углы резца, СОЖ и т.д.); Xр , Yр , пР — показатели степени Ру /Pz.

С увеличением угла (р и уменьшением переднего угла отношение Ру/Р2 уменьшается, а отношение PJPZ увеличивается. Кроме того, относительные величины Рх и Р возрастают с увеличением износа резца, особенно при затуплении его по задней поверхности.

Влияние подачи и глубины на силы резания. Экспериментально установлено, что для всех составляющих сил резания Pv Ру, Рх влияние глубины резания и подачи может быть выражено общей зависимостью

Ранее считалось, что скорость резания практически не влияет на силы резания, так как работы проводились в сравнительно узком диапазоне скоростей. В последние годы было установлено, что в тех областях скоростей резания, где уменьшается усадка стружки, снижается и сила резания, и наоборот.

Влияние различных факторов на силы резания. Возрастание усадки свидетельствует об уменьшении угла скалывания Pj и соответственно об увеличении площади поверхности, по которой происходит сдвиг. Возрастание напряжения и площади сдвига неминуемо приводит к росту силы резания Pz. Сила резания и усадка зависят также от коэффициента трения при деформировании срезаемого слоя [13].

При снятии стружки металл не только срезается, но и претерпевает сильную пластическую деформацию.

Заметное влияние на силы резания оказывают силы трения стружки и обрабатываемого материала соответственно о переднюю и заднюю поверхности режущего инструмента. Кроме того, в зоне резания металл сильно разогревается.

Поэтому нет точной и однозначной зависимости между силой Pz и пределом прочности, твердости и другими механическими характеристиками.

Для узких групп металлов (сталей и чугунов) при расчете силы Pz в зависимости от предела прочности на разрыв и твердости используют следующие эмпирические формулы:

где q * 0,5.

Свойства инструментального материала оказывают влияние только различием сила трения (коэффициентов трения) обрабатываемого и инструментального материалов. Внутри групп быстрорежущих сталей и вольфрамокобальтовых твердых сплавов коэффициенты трения и усадки не различаются, следовательно, Pz не изменяется.

При увеличении переднего угла улучшается сход стружки, уменьшается деформация обрабатываемого металла и снижается коэффициент усадки стружки, следовательно, уменьшается сила Pz.

С уменьшением угла а увеличивается контакт задней поверхности режущего инструмента с поверхностью резания, что приводит к росту сил трения и резания.

Установлено, что интенсивность влияния заднего угла на силы резания невелика и с увеличением а от 2 до 10° Pz уменьшается всего на 6 %, а Ру — на 17 %. При дальнейшем росте а силы резания остаются почти постоянными.

По мере увеличения угла Pz уменьшается, а при обработке стали Pzсначала снижается, а затем (при ф = 50°) возрастает. Такой характер изменения Pz объясняется тем, что увеличение ф приводит к уменьшению ширины b и возрастанию толщины среза а, хотя при этом глубина резания и подача остаются неизменными. Такое изменение Ьи а уменьшает силу Pz.

При малых значениях угла ф большее воздействие на силу Pz оказывает изменение ширины и толщины среза, а при работе резцами с ф > 50° преобладает влияние радиуса криволинейной части режущей кромки и значение угла у0 на криволинейной части.

Влияние угла ф на силы Рх и Ру объясняется изменением соотношения сил, действующих в горизонтальной плоскости. С увеличением угла ф сила Pz возрастает, а сила Ру уменьшается. При ф = 90° сила Ру = 0.

Вспомогательный угол в плане ф, и угол наклона главной режущей кромки оказывают незначительное влияние на силу резания, а поэтому это влияние практически не учитывается [10].

Увеличение радиуса г, как и уменьшение главного угла в плане ф, изменяет условия резания. При увеличении г растет ширина и уменьшается толщина среза при неизменных значениях /и S. Кроме того, это приводит к увеличению деформации срезаемого металла и уменьшению переднего угла вспомогательной режущей кромки.

Методы экспериментального исследования сил резания. Существует множество приборов для измерения сил резания — динамометров, которые подразделяются на три группы:

- 0 гидравлические — находят ограниченное применение из-за малой чувствительности и большой инерционности рычажно-поршневой системы, вследствие чего показания отстают от быстропротекающих процессов и искажают картину изменения сил резания во времени и по амплитуде;

- 0 механические — имеют те же недостатки, что и гидравлические;

О электрические — наиболее чувствительные, так как они малоинерционны и позволяют производить запись быстро- протекающих процессов за тысячные и стотысячные доли секунды. Такие динамометры преобразуют механическое воздействие сил резания в легко измеряемые электрические величины.

В зависимости от того, сколько составляющих сил резания можно измерять динамометрами, они подразделяются на одно-, двух- или трехкомпонентные [12].