- Высокоавтоматизированная САD-CAM-система для решения задач машиностроения

- Преимущества использования САD-CAM-системы

- Solid Edge + Solid Edge CAM Pro: CAD-CAM система от Siemens PLM Software

- Основные возможности Solid Edge CAM Pro

- Обработка на основе элементов (Feature-based machining)

- Постобработка и симуляция

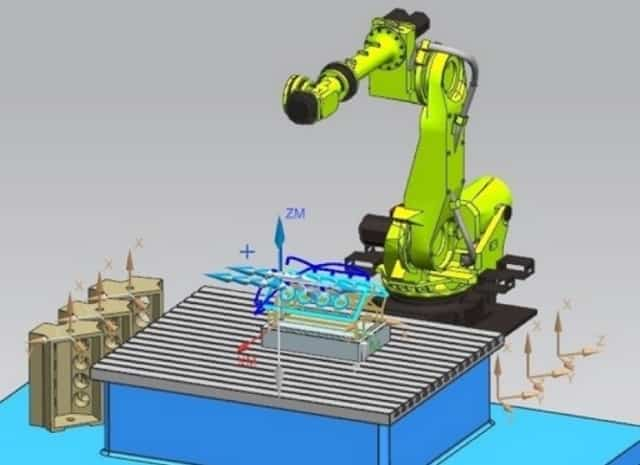

- Моделирование обработки на станке

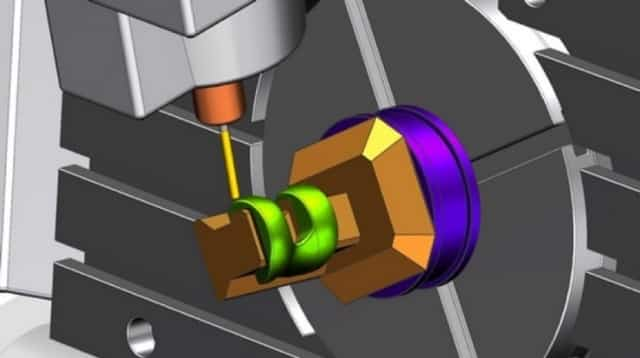

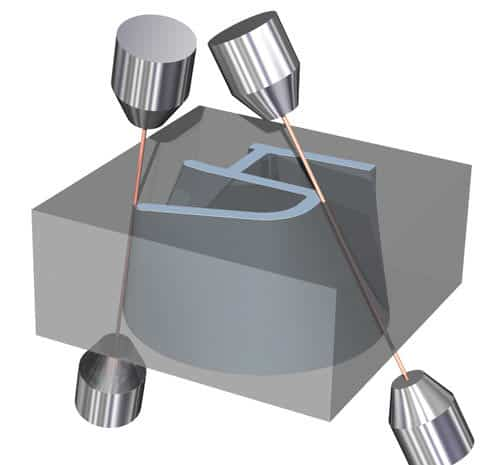

- Пятиосевая обработка

- Высокоскоростная обработка (High speed machining-HSM)

- Прикладное программирование. Фрезерование турбокомпонентов

- Цифровой цех с Solid Edge CAM Pro

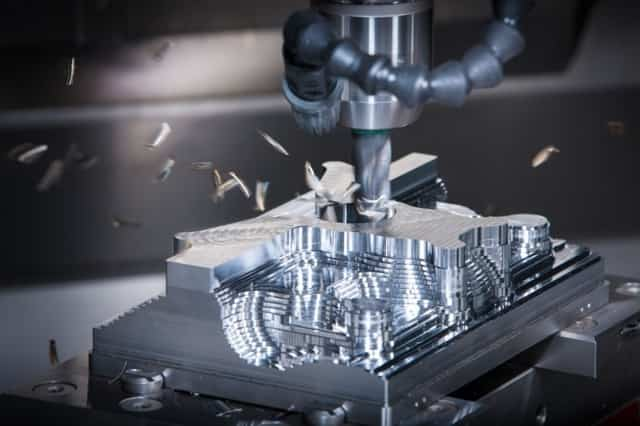

- Современные способы обработки металлов

- Какие технологии применяются при обработке металла

- Основные способы обработки

- От чего зависит тип обработки

- Электрическая обработка

- Механическая обработка

- Сверление и точение

- Шлифование и фрезерование

- Обработка давлением

- Химическая обработка

- Термообработка

- Отжиг

- Закалка

- Отпуск

- Старение

- Нормализация

- Особенности художественной обработки

- Тенденции в развитии металлообработки в современном мире

- Основные направления развития металлообработки

- Лазер и нанопокрытия – значительный шаг вперед

- Статья "Современные технологии обработки металлов."

- Общая классификация

- Токарно-фрезерная обработка

- Современные технологии в металлообработке

- Фрезерные станки

- Способы резки

- Передовые разработки

- Методики без нагрева поверхностей

Согласно данным аналитического отчёта “Перспективы Индустрии 4.0 и цифровизации промышленности в России и мире” продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объясняется это проблемами, которые испытывает отрасль. Перечислим основные: спад потребления на внутреннем рынке, начавшийся в 2014 году; увеличение доли изношенных станков; отставание от развитых стран по доле станков с ЧПУ; низкий уровень оптимизации и автоматизации производственных и бизнес-процессов предприятий. При этом технологические инициативы промышленно развитых стран, как указано в упомянутом выше отчете, направлены в первую очередь на то, чтобы ускорить переход к производству продукции нового поколения, которое основано на технологии Интернета вещей (IoT), внедрения систем автоматизации и анализа больших данных.

Согласно данным аналитического отчёта “Перспективы Индустрии 4.0 и цифровизации промышленности в России и мире” продукция российского машиностроения характеризуется низким уровнем конкурентоспособности на мировом рынке. Объясняется это проблемами, которые испытывает отрасль. Перечислим основные: спад потребления на внутреннем рынке, начавшийся в 2014 году; увеличение доли изношенных станков; отставание от развитых стран по доле станков с ЧПУ; низкий уровень оптимизации и автоматизации производственных и бизнес-процессов предприятий. При этом технологические инициативы промышленно развитых стран, как указано в упомянутом выше отчете, направлены в первую очередь на то, чтобы ускорить переход к производству продукции нового поколения, которое основано на технологии Интернета вещей (IoT), внедрения систем автоматизации и анализа больших данных.

Воспользуйтесь нашими услугами

Ведущие предприятия отрасли направляют инвестиции в технологии – передовое оборудование и технологии обработки – и в системы управления производственными процессами (MES-системы).

За последние три года наиболее эффективными вложениями в промышленном секторе стали инвестиции в:

- многофункциональные обрабатывающие центры;

- пятиосевую/универсальную обработку, используемую на рынке высокоточной обработки;

- быстросменные инструмент/крепление;

- высокоскоростную механическую обработку (HSM);

- программное обеспечение (ПО) для создания, симуляции и проверки управляющих программ для станков с ЧПУ (далее – УП).

Цифровизация машиностроения и переход на контракты жизненного цикла позволят предприятиям продвинуться в решении задачи увеличения доли конкурентоспособной продукции. По оценкам, с новым подходом выпуск такой продукции возрастет с нынешних 16% до 30% к 2025 году и до, как минимум, 50% – к 2030 году.

Высокоавтоматизированная САD-CAM-система для решения задач машиностроения

Мировой промышленный концерн Siemens AG реализует свою стратегию цифровизации с помощью программного обеспечения от Siemens PLM Software. По мнению специалистов последней, машиностроительное предприятие для повышения конкурентоспособности должно решить следующие задачи:

- обеспечить максимальную загрузку оборудования и сократить время на наладку;

- внедрить сбор информации о продуктах и процессах для контроля и управления инструментальной оснасткой и приспособлениями совместно с деталями изделия на основе шаблонов;

- внедрить симуляцию траектории обработки 3D-модели для симуляции кинематики станка и моделирования траектории движения инструмента;

- сократить время программирования, внедрить автоматизацию этапов создания УП для обработки стандартных элементов (таких, например, как отверстия);

- сократить время обработки, внедрить новые стратегии обработки.

Как показала практика ведущих компаний отрасли, последовательно решать эти задачи – неэффективный и долгий процесс. Требуется комплексный подход и внедрение CAD-CAM-системы, которая управляет всеми этапами изготовления изделия – от проектирования до готовой детали.

Ключевая особенность цифровизации производственного процесса – возможность проектировать под требования рынка не только технические и функциональные характеристики продукта, но и процессы производства и эксплуатации.

Для этого одновременно разрабатываются: физический продукт и его математическая (программная) модель (так называемый цифровой двойник, digital twin) для управления производством продукта и автоматического мониторинга.

В результате внедрения системы процесс разработки становится более гибким: инженеры-конструкторы совершенствуют изделия, специалисты оптимизируют управляющие процессы, технологи-программисты проверяют стратегии и выбирают оптимальный способ изготовления изделий.

Преимущества использования САD-CAM-системы

Рассмотрим основные драйверы, которые снижают трудоемкость программирования, сокращают время обработки и износ станков с ЧПУ и, как следствие, приводят к росту выпуска продукции. Драйверы повышения ценности по всей технологической цепочке:

Основные результаты применения эффективной САD-CAM-системы:

- Рост производительности и эффективности работы за счет:

- шаблонов процессов и автоматизации;

- повторного применения инструментов и технологий обработки;

- прослеживаемости производственной цепочки «деталь > процесс > изготовление».

- Увеличение использования активов за счет:

- сокращения времени наладки;

- использования многофункциональных обрабатывающих центров, симуляции в G-кодах, взаимодействия со стойкой ЧПУ.

- Оптимизация операционных расходов за счет:

- сокращения складских запасов через управление инструментами;

- сокращения затрат на инструмент;

- применения инструмента в САМ-системе, отслеживания времени жизни инструмента.

- Автоматизация и гибкость производства за счет:

- поддержки безлюдных производств;

- использования систем анализа производственных данных.

Solid Edge + Solid Edge CAM Pro: CAD-CAM система от Siemens PLM Software

Увидеть, как создавать управляющие программы для токарной и фрезерной обработки в Solid Edge CAM Pro можно будет на вебинарах.

Далее я в общих чертах расскажу об особенностях и преимуществах CAM-системы. Solid Edge CAM Pro, основанный на NX CAM, входит вместе с Solid Edge® в одну линейку решений Siemens PLM Software.

Программное решение предоставляет широкий спектр функциональных возможностей – от двухосевого фрезерования и высокоскоростной обработки до программирования многофункциональных станков и пятиосевого фрезерования.

Программисты станков с ЧПУ могут использовать Solid Edge CAM Pro, чтобы решать задачи с различными требованиями к обработке – фрезерование, сверление, токарная и электроэрозионная обработка.

С помощью синхронной технологии можно напрямую редактировать модели деталей и подготавливать их к созданию программ для станков с ЧПУ, включая обработку глухих отверстий и зазоров, смещенных поверхностей, а также изменять размеры элементов детали.

Solid Edge CAM Pro использует концепцию мастер-модели с целью обеспечения сквозного проектирования и разработки программ для ЧПУ за счет привязки всех CAM-функций к единой модели, определяющей геометрию детали. В результате программист может начать разработку программы для станка с ЧПУ, не дожидаясь окончания работы конструктора.

Полная ассоциативность обеспечивает последующее обновление операций управляющей программы для станка с ЧПУ при изменении геометрии модели.

Основные возможности Solid Edge CAM Pro

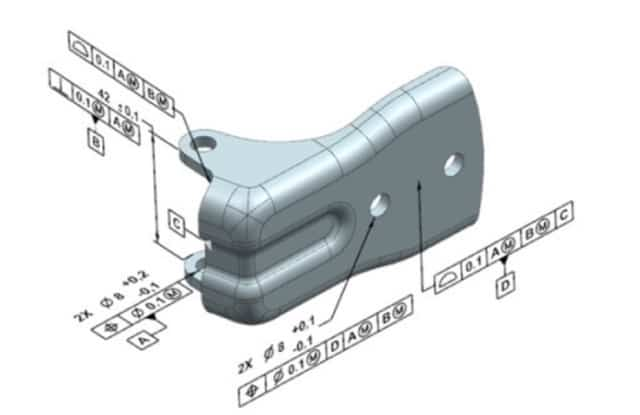

Product Manufacturing Information, PMI – производственные данные, ассоциированные с трехмерной моделью изделия в САПР. PMI-данные включают в себя геометрические размеры и допуски (GD&T), трехмерные аннотации (текстовые пометки), требования к качеству обработки поверхностей и спецификации материалов.

Данные PMI поддерживаются во многих форматах файлов, используемых для обмена и визуализации данных об изделии (например PDF и JT). Эти данные, если они заложены в модель инженером-конструктором, транслируются вместе с данными геометрии из Solid Edge в Solid Edge CAM Pro.

Таким образом, программист станка ЧПУ получает всю необходимую информацию от инженера-конструктора.

Это позволяет избежать ошибок и задержек, связанных с использованием 2D-чертежей, оптимизировать производственные процессы с помощью сквозного описания изделия, а также автоматизировать создание управляющей программы на основе этих данных.

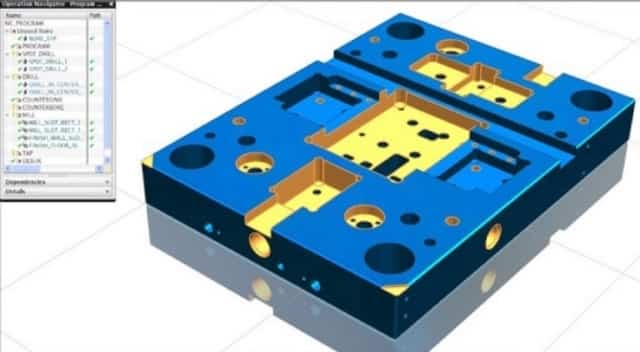

Обработка на основе элементов (Feature-based machining)

Модуль обработки на базе элементов обеспечивает распознавание отверстий, карманов, плоских граней (в том числе на импортированных из других CAD-систем моделях) и создание стратегии их обработки.

Распознавание выполняется как по параметрам элементов построения, так и по их топологии. Этот модуль существенно ускоряет программирование призматических деталей, обеспечивает оптимизацию обработки, требует меньшей квалификации оператора.

Модуль автоматически распознает конструкторско-технологическую информацию об изделии (PMI) – допуски, 3D-аннотации, параметры чистоты поверхности при назначении технологии обработки.

Например, для точных отверстий помимо сверления будут автоматически добавлены операции растачивания или развертывания (причем можно настроить предпочтительный тип операции).

Обработка на основе элементов – яркий пример автоматизации программирования, которая может привести к значительному сокращению времени на создание управляющей программы.

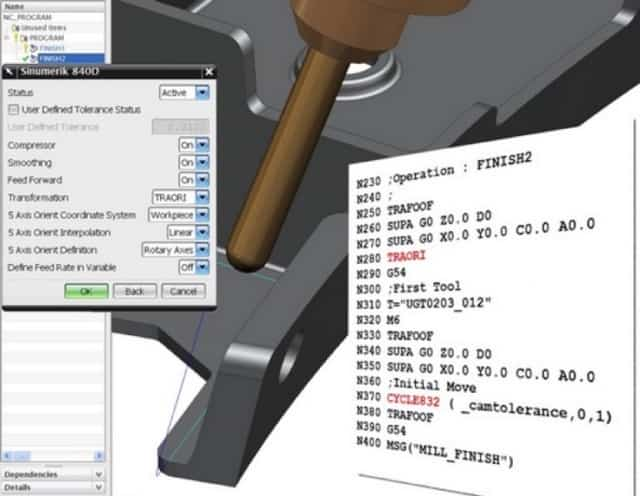

Постобработка и симуляция

Solid Edge CAM Pro включает в себя собственную систему постобработки, которая тесно взаимодействует с ядром CAM-системы.

Это позволяет легко сгенерировать требуемый код управляющей программы для большинства типов конфигурации станков и контроллеров. Программа включает утилиту PostBuilder, которая позволяет создавать и редактировать постпроцессоры.

Используя графический пользовательский интерфейс утилиты, пользователь может задавать параметры требуемого кода программы для станка с ЧПУ.

Библиотека постпроцессора представляет собой интернет-ресурс, в котором содержится множество процессов, поддерживающих большое количество различных станков и инструментов. Также Solid Edge CAM Pro включает оптимизированный постпроцессор Sinumerik, который автоматически выбирает основные настройки контроллера в соответствии с данными операции технологического процесса.

Моделирование обработки на станке

Одним из основных преимуществ системы Solid Edge CAM Pro являются интегрированные функции имитационного моделирования и верификации обработки, которые позволяют специалистам выполнять проверку траектории движения инструмента в процессе программирования станков с ЧПУ.

При этом доступен многоуровневый процесс проверки. Например, имитационное моделирование на основе G-кода показывает движение, управляемое выходными данными кода программы станка с ЧПУ на встроенном постпроцессоре NX.

3D-модель станка вместе с деталью, приспособлениями и инструментом перемещается в соответствии с движениями инструмента на основе G-кода.

Пятиосевая обработка

Основные преимущества: усовершенствованные стратегии обработки с гибкими вариантами управления осями инструмента, переменное профилирование оси автоматически обрабатывает сложные стенки на основе геометрии дна, обработка по Z-профилю с наклонным инструментом может уменьшить прогиб инструмента для лучшей чистоты поверхности.

Для сложных деталей, используемых в аэрокосмических и энергетических отраслях, Solid Edge CAM Pro предлагает гибкий подход и ряд вариантов управления осями инструмента для пятиосевой обработки.

Например, при программировании детали с несколькими карманами со спроектированными стенками необходимо один раз выбрать дно кармана, и система создаст траектории чистовой обработки для стенок.

Высокоскоростная обработка (High speed machining-HSM)

Высокоскоростная черновая обработка в Solid Edge CAM Pro поддерживает высокую скорость удаления материала при управлении нагрузками на инструмент.

Эффективные стратегии HSM для фрезерования с высокой скоростью позволяют сократить время обработки и повысить качество обрабатываемых поверхностей пресс-форм и штампов, призматических и сложных деталей.

Пользователю доступен широкий выбор стратегий высокоскоростной обработки для эффективного фрезерования закаленных деталей с обеспечением плавного перемещения инструмента и постоянства силы резания.

Прикладное программирование. Фрезерование турбокомпонентов

Модуль Turbomachinery Milling предназначен для программирования станков с ЧПУ, которые обрабатывают многолопастные и многоосевые детали вращения. Предусмотрена возможность обработки лопаток с поднутрениями.

Кроме того, поддерживается обработка нескольких рассекателей, что позволяет эффективнее работать с CAD-данными независимо от того, в какой системе они были созданы. Лопатки могут состоять из одной или нескольких поверхностей.

Зазоры между поверхностями и наложения поверхностей исправляются автоматически. Система позволяет создавать плавные траектории движения инструмента на смежных поверхностях с несовместимыми параметрическими линиями.

Определяет операции механообработки для одного элемента моноколеса или крыльчатки, а затем автоматически применяет их к остальным частям детали.

Цифровой цех с Solid Edge CAM Pro

Solid Edge CAM Pro – инструмент для производителей, которые «строят» цифровой цех или планируют обновлять оборудование. С помощью этой системы пользователь может создавать оптимальные программы обработки на станках с ЧПУ для моделей, созданных в Solid Edge и моделей, созданных в сторонних CAD-форматах, снизить производственные издержки, повысить качество выпускаемых изделий.

Внедрение набора Solid Edge +Solid Edge CAM Pro – значительный шаг к цифровизации бизнес-процессов и росту конкурентоспособности продукции.

P.S. Доступна запись вебинара «Быстрый старт с Solid Edge CAM Pro» с обзором основных функций программы.

P.P.S. Нанософт предлагает скидку 30% на 3D CAD+CAM от Siemens PLM Software: Solid Edge + Solid Edge CAM Pro. Специальные цены действительны до 1 мая 2019 г.

Источник: http://isicad.ru/

Александр Лебедев

Современные способы обработки металлов

- СОВРЕМЕННЫЕ МЕТОДЫ

ОБРАБОТКИ МЕТАЛЛОВ - Металлообрабатывающее оборудование на

сегодняшний день нашло широкое применение в различных промышленных отраслях:

железнодорожной отрасли, энергетике, авиа и судостроении, строительстве,

машиностроении и так далее.

Выбор станков напрямую зависит от объемов

производства (механические, ручные, с ЧПУ, автоматические и так далее),

необходимого качества детали и вида обработки.

Токарно-фрезерная обработка

Механическая обработка используется для

того, чтобы производить новые поверхности. Работа состоит в разрушении слоя

определенной области: при этом режущий инструмент осуществляет контроль степени

деформации. Основным оборудованием для механической обработки металлов являются

токарные и фрезерные станки, а также универсальные токарно-фрезерные

обрабатывающие центры.

- Токарная обработка — это процесс резания

металла, осуществляемый при линейной подаче режущего инструментом при

одновременном вращении заготовки. - Точение осуществляется срезанием с

поверхности заготовки определенного слоя металла с помощью резцов, сверл или

других режущих инструментов. - Главным движением при точении является

вращение заготовки. - Движением подачи при точении является поступательное

перемещение резца, которое может совершаться вдоль или поперек изделия, а также

под постоянным или изменяющимся углом к оси вращения изделия. - Фрезерная обработка — это процесс резания

металла, осуществляемый вращающимся режущим инструментом при одновременной

линейной подаче заготовки. - Материал с заготовки снимают на

определенную глубину фрезой, работающей либо торцовой стороной, либо

периферией. - Главным движением при фрезеровании является

вращение фрезы. - Движением подачи при фрезеровании является

поступательное перемещение обрабатываемой детали.

Токарно-фрезерная обработка металлов

выполняется с помощью универсальных обрабатывающих центров с числовым

программным управлением (ЧПУ), позволяющих выполнять сложнейшую высокоточную

обработку без учета человеческого фактора.

ЧПУ предполагает, что каждым этапом

выполняемых работ управляет компьютер, которому задается определенная

программа. Обработка детали на станке с ЧПУ обеспечивает максимально точные

размеры готового изделия, т.к.

все операции выполняются с одной установки

обрабатываемой заготовки.

- Электроэрозионная обработка

- Суть метода электроэрозионной обработки

(резки) заключается в полезном использовании электрического пробоя при

обработке поверхности. - При сближении электродов, находящихся под

током, происходит разряд, разрушительное воздействие которого проявляется на

аноде, которым служит обрабатываемый материал. -

Межэлектродное пространство заполняется

диэлектриком (керосином, дистиллированной водой или специальной рабочей

жидкостью), в котором разрушающее воздействие на анод значительно более

действенно, чем в воздухе. Диэлектрик также играет роль катализатора процесса

распада материала, т. к. он — при разряде в зоне эрозии — превращается в пар.

При этом происходит «микровзрыв» пара, который также разрушает материал.

Важнейшим преимуществом проволочно-вырезных

станков является малый радиус эффективного сечения инструмента (проволоки), а

также возможность точного пространственного ориентирования режущего инструмента.

В силу этого возникают уникальные возможности для изготовления точных деталей в

широком диапазоне размеров с достаточно сложной геометрией.

- Для некоторых изготавливаемых деталей

применение электроэрозионной обработки является предпочтительным, в сравнении с

другими видами обработки. - Электроэрозионные проволочно-вырезные

станки позволяет рационально осуществить операции по: - ·

изготовлению деталей со сложной пространственной

формой и повышенными требованиями к точности и чистоте обработки, в том числе

деталей из металла с повышенной твердостью и хрупкостью; - ·

изготовлению фасонных резцов, матриц, пуансонов,

вырубных штампов, лекал, копиров и сложных пресс-форм в инструментальном

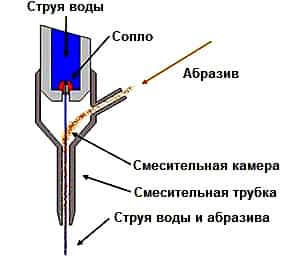

производстве. - Гидроабразивная обработка

Гидроабразивная обработка металла – это

один из наиболее высокотехнологических процессов, обладающий высокими

показателями точности и экологичности производства.

Процесс гидроабразивной

резки заключается в обработке заготовки тонкой струей воды под большим

давлением с добавлением абразивного материала (например, мельчайший кварцевый

песок).

Технологический процесс гидроабразивной резки является очень точным и

качественным способом обработки металла.

В процессе гидроабразивной обработки вода

смешивается в специальной камере с абразивом и проходит через очень узкое сопло

режущей головки под высоким давлением (до 4000 бар). Гидроабразивная смесь

выходит из режущей головки со скоростью, превышающей скорость звука (часто

более чем в 3 раза).

Наиболее производительное и универсальное

оборудование – это системы консольного и портального типа. Такое оборудование

идеально подходит, например, для аэрокосмической и автомобильной

промышленности; оно может широко использоваться в любых других отраслях.

Гидроабразивный раскрой является безопасным

способом обработки. Резка водой не производит вредных выделений и (за счет

возможности получения узкого реза) экономично расходует обрабатываемый

материал. Hет зон термического воздействия, закаливания. Небольшая механическая

нагрузка на материал облегчает обработку сложных деталей, особенно с тонкими

стенками.

Одним из важнейших преимуществ водоструйной

технологии является возможность обработки практически любых материалов. Данное

свойство делает технологию гидроабразивной резки незаменимой в ряде технологических

производств и делает ее применимой практически в каждом производстве.

- Лазерная обработка

- Лазерная обработка материалов включает в

себя резку и раскрой листа, сварку, закалку, наплавку, гравировку, маркировку и

другие технологические операции. - Использование лазерной технологии обработки

материалов обеспечивает высокую производительность и точность, экономит энергию

и материалы, позволяет реализовать принципиально новые технологические решения

и использовать труднообрабатываемые материалы, повышает экологическую

безопасность предприятия.

Лазерная резка осуществляется путём

сквозного прожига листовых металлов лучом лазера. В процессе резки, под

воздействием лазерного луча материал разрезаемого участка плавится,

возгорается, испаряется или выдувается струей газа. При этом можно получить

узкие резы с минимальной зоной термического влияния.

- Такая технология имеет ряд очевидных

преимуществ перед многими другими способами раскроя: - ·

отсутствие механического контакта позволяет

обрабатывать хрупкие и деформирующиеся материалы; - ·

обработке поддаются материалы из твердых сплавов; - ·

возможна высокоскоростная резка тонколистовой

стали;

Для резки металлов применяют

технологические установки на основе твердотельных, волоконных лазеров и газовых

CO2-лазеров, работающих как в непрерывном, так и в

импульсно-периодическом режимах излучения. Сфокусированный лазерный луч, обычно

управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет

разрезать практически любые материалы независимо от их теплофизических свойств.

Благодаря высокой мощности лазерного

излучения обеспечивается высокая производительность процесса в сочетании с

высоким качеством поверхностей реза. Легкое и сравнительно простое управление

лазерным излучением позволяет осуществлять лазерную резку по сложному контуру

плоских и объемных деталей и заготовок с высокой степенью автоматизации

процесса.

Какие технологии применяются при обработке металла

Человек издавна работает с разными видами металлов. Чаще всего, это прочные материалы, которые требуют специального подхода при изменении формы и размера. Обработка металла проводится на разных станках и с применением различных методик.

Обработка металла

Обработка металла

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик.

Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка.

Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Электрическая обработка

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Механическая обработка

Существуют различные виды механической обработки металлов. Это самая большая группа способов обработки материала, в которых используются специальные инструменты и оборудование. Механическое усилие позволяет снимать с заготовки слой металла.

Механическая обработка

Механическая обработка

Сверление и точение

Сверление — это обработка металлов с помощью специального оборудования. Технология сверления делится на несколько этапов:

- Заготовка закрепляется на рабочем столе с помощью струбцин или тисков.

- В патроне рабочего инструмента закрепляется оснастка — сверло или мечик для нарезания резьбы.

- После включения электродвигателя, шпиндель раскручивает патрон. Оснастка проделывает в металлической заготовке отверстие нужного диаметра.

При выборе оснастки требуется учитывать характеристики обрабатываемого материала. Сверла выдерживают разные нагрузки.

Ещё одни распространённым видом механической обработки металла является точение. С помощью этого технологического процесса создаются детали цилиндрической и конусовидной формы. Метод сверления:

- Заготовка закрепляется в подвижном шпинделе.

- После включения двигателя она раскручивает заготовку.

- Мастер подносит резцы для снятия слоя металла.

Классический принцип работы с методом сверления используется при работе с токарными станками. С помощью такого оборудования можно делать внутреннюю и наружную резьбу, а также изменять форму заготовки. Для этого используются различные резцы. Чтобы не навредить своему здоровью, требуется использовать защитные очки.

Шлифование и фрезерование

Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Также в процессе обработки металла и дерева используются абразивные материалы. Круг с напылением фиксируется на подвижном валу, которые раскручивается с помощью электродвигателя.

От выбора фракции абразива зависит тип обработки. Чтобы очистить поверхность от толстого слоя ржавчины или металла, требуется использовать абразивные круги с крупными частицами.

Для финишной работы подходит мелкая фракция.

Шлифовальная обработка

Шлифовальная обработка

Обработка давлением

Если механические виды обработки металлов не подходят и требуется сохранить целостность заготовки, мастера могут применять оборудование, работающее с давлением. Технологические процессы в этом случае разделяются на две группы:

- Штамповка. Для этого метода используются два ключевых элемента — пуансон и матрица. Между этими деталями помещается обрабатываемая заготовка. Далее с помощью усилия она сдвигается. Заготовка принимает форму матрицы. Существует горячая и холодная штамповка. В первом варианте деталь изначально подвергается нагреванию.

- Ковка. В давние времена кузнецы ковали оружие и доспехи. Для этого заготовка разогревалась в горне, а после этого по ней наносились удары с помощью молота. Так изменяется структура материала и улучшаются его характеристики.

Сейчас при ковке используются пневматические молоты и промышленные печи.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи.

Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам.

Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Термообработка

Технология обработки металлов с помощью увеличения температуры используется для улучшения характеристик материала. Помимо правильного нагрева, деталь требуется охладить с определённой скоростью. Термическая обработка разделяется на несколько операций.

Термообработка металла

Термообработка металла

Отжиг

Чтобы повысить показатели пластичности и ковкости, к заготовке применяется процесс отжига. Его суть заключается в том, чтобы разогреть материал до определённой температуры, а затем оставить его остужать в печи. Проводится этот процесс, чаще всего, после литья. Таким образом снимается внутреннее напряжение.

Закалка

В первую очередь материал разогревается до температуры плавления. Далее он выдерживается в таком состояние определённый промежуток времени. За это время изменяется структура материала. Она становится прочнее.

После нагревания заготовку опускают в воду или масла для быстрого охлаждения. Обработка металла с помощью закалки осуществляется для того, чтобы повысить твердость материала.

Однако при этом снижается его вязкость и увеличивается хрупкость.

Отпуск

Этот технологический процесс выполняется после закалки. При отпуске материал разогревается до определенной температуры, а затем медленно охлаждается. Хрупкость детали уменьшается.

Старение

Считается одним из способов декоративного оформления материала. Заготовка медленно разогревается до определённой температуры. После проведения этого технологического процесса, металл изменяется до такого визуального состояния, как будто он длительное время старел в естественных условиях.

Нормализация

Чтобы повысить ковкость материала без ущерба показателю твердости, выполняется нормализация заготовки. Во время этого процесса металл принимает мелкозернистую структуру.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Тенденции в развитии металлообработки в современном мире

Современные технологии активно используются во многих отраслях промышленности. Инновационные технологии – это возможность безопасно производить более качественную продукцию за меньший промежуток времени, металлообработка не исключение. Несмотря на тот факт, что механическая обработка не теряет своей актуальности при изготовлении большинства изделий из металла, станкостроительная отрасль продолжает развиваться, активно применяя всевозможные новшества, повышая технический уровень. Уже на протяжении многих лет лидерами по производству станков являются Япония, США, Германия и Швейцария, которые постоянно совершенствуют предлагаемое оборудование, что позволяет добиться более точных результатов.

Тяжелая промышленность развивается ускоренными темпами наравне с другими отраслями. Мировые лидеры по производству станков постоянно внедряют новые тенденции, позволяющие упростить производство.

Основные направления развития металлообработки

Основными направлениями развития металлообработки во всем мире являются:

- разработка новых материалов и сплавов;

- усовершенствование методов и способов металлообработки;

- увеличение показателей производительности, качества продукции и эффективности руда.

Разработка новых материалов и сплавов – одно из перспективных направлений, которое определяет позитивное развитие металлообрабатывающей отрасли. Научные разработки, связанные с созданием новых сплавов, позволяют получить материалы с определенными качественными характеристиками.

Данные эксперименты позволяют добиться более высокой прочности и свариваемости металлического материала, отсутствие хрупкости, повышенная коррозийная устойчивость. Сталь, чугун, полиэтилен, поливинилхлорид и другие материалы сохраняя свои свойства, обретают возможность модифицироваться с помощью новых технологий.

Возможность усовершенствовать и автоматизировать металлообработку деталей открывает новые перспективы для производителя и потребителя.

Использование программного управления позволяет увеличить производительность, улучшить качество продукции, добиться более точного соблюдения заданных параметров, значительно минимизировать участие человека в сложных процессах.

Лазер и нанопокрытия – значительный шаг вперед

Наиболее популярными и эффективными сегодня являются следующие виды обработки металла: лазер, нано- и другие покрытия, термическая обработка.

Использование лазера в металлообработке открывает практически безграничные возможности. Лазер позволяет максимально точно и экономно раскроить любой металл, независимо от его технических характеристик. Одним из основных преимуществ лазера является безопасность использования.

Лазер позволяет легко осуществить гравировку, сварку и резку различных металлов с максимальной точностью без внутренних повреждений и брака. Особенно актуальным является использование лазера при сварке нержавеющей стали для медицинских, электронных проборов, высокоточного оборудования и прочие.

Существует несколько лазерных технологий, которые позволяет выбрать наиболее удобную для использования в каждом конкретном случае. Высокая износоустойчивость многих изделий сегодня достигается благодаря применению нанопокрытий.

Это ноу-хау в металлообработке было использовано еще в 70 годы, однако данная технология продолжает развиваться и сегодня. Данные покрытия обеспечивают более длительный срок использования, благодаря устойчивости к изнашиванию.

Новые возможности при обработке заготовок достигаются благодаря совершенствованию станков с числовым программным управлением.

Этот современный универсальный станок позволяет отказаться от целого комплекса оборудования для механической обработки и автоматизировать многие процессы.

Станок с ЧПУ позволяет внедрить новейшие системы программирования, оптимизировать многие процессы, обеспечивая гибкое производство с возможностью оперативной переориентации, существенно уменьшая срок изготовления и гарантируя высокое качество готовой продукции.

Ознакомиться с услугами по ремонту станков с ЧПУ.

Статья "Современные технологии обработки металлов."

Для удобства изучения множества новых технологий обработки металлов, которые используются в современности, их принято разделять на виды и методы.

Самым часто применяемым методом является механический, но его главным недостатком становится большое количество отходов при обработке. Так, например, штамповка – наиболее экономичный метод. Но в современном и развивающемся мире появляются новые методы, более экономичные, безопасные и эффективные. Таковыми являются методы, связанные с физическими свойствами металлов и химическими реакциями.

Технологии электроэрозионного метода обработки

Данная новая технология обработки металла основана на действии уменьшенного электрического разряда. Благодаря данной обработке создаются сложнейшие детали и заготовки, используемые в аппаратах и машинах.

Для работы необходимо обеспечить безопасность сотрудников, так как температура в местах плавления металла может достигать до 10000 градусов по Цельсию.

Такая температура просто испаряет металл и позволяет при помощи технологии выполнять самые сложные и причудливые детали.

Сейчас эта технология используется почти во всех производствах, но особенно распространена в машиностроении и авиастроении. Мелкие детали, используемые в двигателях и турбинах, производятся именно с помощью этого оборудования.

Подобные станки производятся отечественными заводами, при этом спектр выпускаемого оборудования очень широк: от оборудования для производства малых деталей до обработки крупных несколькотонных запчастей. Ознакомиться с ним можно на нашей выставке.

Технологии с использованием Ультразвука

При помощи оборудования имеется возможность создания ультразвуковых волн и инфразвуковых колебаний. И те, и другие колебания полностью безвредны для восприятия человеком, но в промышленности они находят широкое применение и подходят для работы с различными металлами – и с хрупкими, и с твердыми.

Сердцем станка является специальный преобразователь, который превращает электрический ток в высокочастотные колебания. Происходит это за счет движения тока по обмотке и создания переменного магнитного поля, которое колеблет преобразователь. Из колеблющегося преобразователя и исходит ультразвук.

Также используются специальные преобразователи, которые способны изменять амплитуды большого колебания в амплитуды малые и наоборот. К торцу волновода крепится приспособление необходимой формы, обычно форма приспособления совпадает с формой необходимого отверстия.

Подобные станки чаще всего используют для изготовления матриц и их повторной обработки, а также для выполненных из феррита ячеек памяти для различных микросхем и полупроводниковых приборов.

Это далеко не весь спектр работ, производимых с помощью ультразвука. Еще возможны работы по сварке, мойке, очистке и контролю измерений. Причем вся работа, производимая оборудованием на ультразвуке, эффективна и качественна.

С ультразвуковым оборудованием можно познакомиться на выставочных экспозициях.

Новые технологии электрохимической обработки

В производстве обычно используют электролиз. Это реакция, при которой ионы, полученные от растворенного вещества, движутся к катоду и аноду в зависимости от того, положительно или отрицательно они заряжены. Продукты произошедшей в результате этого реакции либо оседают на электродах, либо превращаются в раствор.

При помощи электролиза изготавливают рельефные слепки различных моделей из металла, а также декоративные покрытия для изделий, получают металлы из воды и руд. Эта же новая технология обработки металла используется на производствах хлора.

Благодаря технологии с использованием электролиза можно без особых временных затрат организовывать производство запчастей любой формы и сложности.

Проделывать пазы в деталях и разрезать уже имеющиеся заготовки. Существуют различные станки, которые применяют данный метод обработки. Главным преимуществом использования этого оборудования является возможность обработки любого металла, а также неизнашиваемость катода в процессе работы с металлом.

Несмотря на все успехи материаловедения, металл был и остаётся основой промышленности и строительства. Главной задачей технологов и конструкторов является разработка способов металлообработки, которые отличались бы наибольшей точностью, производительностью, и обеспечивали бы минимальный расход сырья.

Общая классификация

Различают три основных направления:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов металлообработки, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки определяется производственными требованиями и серийностью производства. Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники.

Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками.

Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка

Мех обработка, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве.

Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ.

Сравнительно невысокий коэффициент использования материала (при мех обработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Современные технологии в металлообработке

Применяя современные технологии в металлообработке, промышленные предприятия создают различные детали и узлы любой сложности. Они востребованы в приборостроительной, машиностроительной, мебельной и множестве других отраслей. Речь идёт о самых разных товарах, от обычных гвоздей, заканчивая турбинами и трубами.

На предприятиях для этих задач применяется несколько методик и оборудование с высокой производительностью. В первую очередь это автоматические и винторезные токарные станки.

Первые применяются для поточного массового производства различных деталей. Вторые – для малосерийного или штучного. Для обработки заготовок применяются зенкеры, свёрла, резцы, метчики и другие инструменты.

Простейшие модели управляются оператором вручную. Более продвинутые устройства работают в связке с компьютерным оборудованием по заранее подготовленной программе. В частности, используются станки с ЧПУ.

Также для изменения геометрии, механических и иных свойств применяются литьё, сварка, обработка давлением, включая прессование, штамповка. Выбор метода зависит от технического задания, стоящего перед предприятием, сроков, необходимой скорости и производительности.

Фрезерные станки

Чтобы из металлической заготовки выточить нужную деталь или инструмент, применяются установки, обрабатывающие материал фрезами. Принцип работы прост:

- Изделие зажимают, чтобы она оставалась неподвижной;

- Устанавливается фреза заданной формы и размера;

- Выполняется обработка по разметке. Как только фреза доводит изделие до нужных параметров, станок отключают. На автоматических моделях выключение производится по программе.

Суть методики – снятие слоя материала – т.н. «припуска». Она позволяет изготовить изделия сложной формы, выполнить на поверхности канавки, пазы или шипы, и даже нанести на табличку надпись. Фрезерование – метод, с помощью которого изготавливаются нестандартные изделия.

Способы резки

Далее мы затронем основы технологий металлообработки, применяемые на металлорежущих станках. Сложно представить металлообрабатывающую отрасль без резки.

Суть метода заключается в удалении лишнего материала с заготовки с целью придания нужных форм и габаритов.

Существует несколько способов, базирующихся на механическом, абразивном, термическом и химическом воздействии на металл. Они отличаются точностью, скоростью и энергозатратами.

Для каждой задачи эффективен конкретный вид обработки. Так для тонколистового проката или тонкостенных изделий эффективна лазерная резка.

Подобные инновационные технологии в металлообработке имеют несколько важных преимуществ:

- Обеспечивается точность, качество, отсутствие дефектов – окалины, заусенцев.

- Выполняется термическое упрочнение.

- Подходит для тугоплавких материалов – вольфрама, молибдена.

Сфокусированный луч испаряет слой металла на месте соприкосновения.

Передовые разработки

Новые технологии металлообработки не ограничиваются лазером. Также применяются следующие методики:

- Магнитоимпульсная – заготовку помещают в электромагнитное поле. Изделие помещается в диэлектрик, и силовые линии воздействуют на его поверхности. Таким способом проводят формовку бериллия, титана, листовой стали.

- Высокочастотная, ультразвуковая. Эффективна для термообработки поверхностей металлов и сплавов.

- Электроэрозионная – разрушение металлического слоя воздействием электрической дуги, искры или импульса. Микрочастицы плавятся, постепенно вымываясь из обрабатываемой зоны эмульсией или маслом. Параллельно увеличивается твёрдость заготовки в зоне воздействия разряда.

- Плазменная – подходит для чёрных, цветных и тугоплавких металлов. Вместо режущего инструмента используется струя плазмы. Она образуется при воздействии электрической дуги на подаваемый через сопло газ. Газы используются двух типов – активные – водяной пар, водород, аргон и азот и неактивные – кислород и воздух. Сфера применения этого способа – резка чёрного металла.

Все перечисленные способы обработки отличаются высокой точностью исполнения резки, они могут применяться на любых предприятиях, где имеются условия для монтажа такого оборудования. Отличаются расходом электроэнергии, иными затратами.

Методики без нагрева поверхностей

Если техпроцесс требует выполнять резку без нагрева поверхности и риска образования искр, актуальна гидроабразивная обработка. В этом случае воздействие на материал оказывается струёй воды, смешанной с абразивным материалом. Подача осуществляется под высоким давлением.

Ещё один «холодный» способ – криогенная порезка. Суть аналогичная – струю жидкого азота на сверхзвуковой скорости под давлением подают на участок металла. Создаваемый эффект даёт возможность разрезать высокопрочные материалы, объекты большой толщины. Поток имеет температуру до -179С и давление, регулируемое в пределах 400 – 4000 кг/кв.см.

В сети легко найти видео с примерами различных методик абразивной, химической, термической, электромагнитной, плазменной или механической обработки.