- Функции

- Устройство

- Классификация

- Рекомендации перед приобретением

- Предложения для профессиональной работы

- Этапы конструирования станка самостоятельно

- 3 технологии производства оцилиндованного бревна: Сравнительный анализ оборудования для изготовления оцилиндрованных бревен от различных поставщиков

- Классификация по технологическим схемам

- 1) Классическая

- 2) Позиционная

- 3) Проходная

- Плюсы и минусы различных технологий

- Оборудование для формирования профиля

- 1) Точением

- 2) Фрезерованием

- Формирование «чашек» — соединительных монтажных пазов

- О механизации и автоматизации

- Так что же выбрать?

- Оцилиндровочный станок для бревен: особенности, классификация и конструкция, варианты станков

- Конструкция

- Классификация

- Самостоятельное изготовление оцилиндровочного станка для обработки древесины

- Самостоятельное изготавливание станка для работы с древесиной

- Преимущества самодельного станка

- Классификация станков для оцилиндровки бревен

- Классификация оцилиндровочных станков по технологическим схемам

- Классификация оцилиндровочных станков по кинематическим схемам резания (по схемам обработки)

- Классификация оцилиндровочных станков по типу режущего инструмента

- Классификация оцилиндровочных станков по конструктивным признакам

- Классификация оцилиндровочных станков по степени механизации и автоматизации

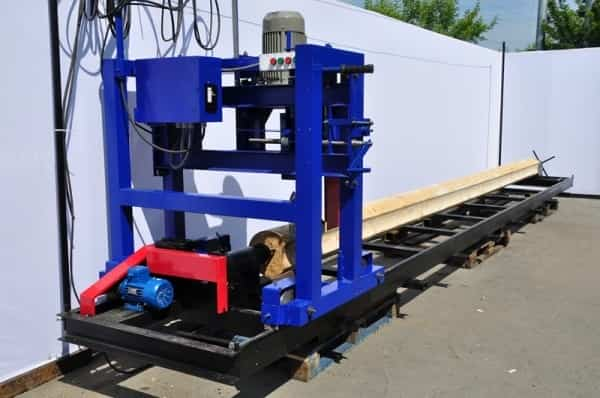

Дома, дачи, срубы, бани из оцилиндрованного дерева всегда популярны. Качественная обработка древесины выполняется на специальных станках, позволяющих получить бревно одинакового диаметра по всей длине.

Последние модели оцилиндровочных станков выполняют еще целый ряд функций, но для простых действий можно изготовить такой агрегат своими руками.

Функции

Основная функция, которой обладает любой оцилиндровочный станок, – обработка бревен как тела вращения фрезерованием. Но чтобы сложить сруб, просто цилиндрических заготовок недостаточно. И в этом случае на помощь придут дополнительные возможности оборудования:

- выемка пазов для формирования различных замковых соединений;

- изготовление паркетных плашек, бруса;

- пиление погонных изделий;

- распилка лесоматериала на лафет и далее на обрезные доски;

- все стадии оцилиндровки бревен, начиная от черновой и заканчивая финальной;

- выемка монтажных чаш и компенсационных пазов.

При этом само бревно не переустанавливается, а в ходе работы меняются фрезы и отдельные узлы. В результате получают детали с широким диапазоном диаметра. Ограничение касается длины обрабатываемых бревен: санки рассчитаны на семиметровые заготовки. Умелое сочетание фрез с приемами работы позволяет изготовить сложные деревянные конструкции.

Устройство

Установка имеет несколько основных узлов. Станина выполнена в виде металлической рамы. Может иметь жесткое сварочное соединение в виде прямоугольной трубы или мобильное соединение отдельных металлических элементов с помощью болтов и гаек. Является основанием для крепления всех элементов конструкции.

В оцилиндровочном станке присутствуют направляющие, по которым передвигается пильный инструмент. Обычно они составляют единую конструкцию с металлической рамой. В отдельных типах установок по направляющим перемещается бревно.

Может быть одна или две (передняя и задняя) бабки. Их назначение – закрепить и крутить бревно. На передней бабке в некоторых моделях станков расположена делительная головка, служащая для установления определенного угла поворота для разных этапов обработки.

Узел для крепления инструментов и механизмов перемещения – суппорт.

Основное назначение фрезы – крепление режущего инструмента. Она также обеспечивает уменьшение вибрации, увеличение точности выполняемых операций и легкости вхождения в заготовку. Бывают фигурные и универсальные фрезы.

Ножи оцилиндровочного станка изготавливаются из стали высокой марки. Крепится режущий инструмент во фрезу так, чтобы легко можно было его заменить или снять для заточки.

Кроме этого, устанавливаются дополнительные элементы. Это рычаги, обеспечивающие удобство установки заготовки на раму, и ролики-упоры, не дающие ей провисать. Также присутствуют тормоза и фиксатор каретки. Они используются в станках с функцией выборки венцовой чаши и устанавливаются на окончание каретки. Для выемки продольного паза применяют регулятор вращения бревна.

Современные производители деревообрабатывающего оборудования комплектуют такие станки для оцилиндровки автоматизированными модулями с компьютерным управлением.

Классификация

Специалисты предлагают классифицировать оцилиндровочные станки по пяти параметрам:

- типу механизма;

- способу перемещения бревна;

- уровню автоматизации;

- типу питания привода;

- диаметру используемой заготовки (минимально – 80 м, максимально – 500 м).

Используют в установках два типа механизмов. Первый – проходной (роторный), позволяющий непрерывно передвигать древесину через фрезу. Второй – циклический (токарный), в котором обработка выполняется при повторении цикла действий.

Если циклические действия выполняет режущий инструмент, станок относят к цикло-проходному типу, а если перемещается бревно – цикло-позиционному. В механизмах бревна имеют возможность как вращаться, так и двигаться прямолинейно вдоль направляющих.

Рекомендации перед приобретением

Для выбранного уровня производительности важно учесть степень автоматизации оцилиндровочного станка.

В механизированных моделях оператор загружает и выгружает бревна, проводит настройку и регулировку механизмов. Он также следит за качеством выполняемых работ, всеми этапами операций.

- В автоматизированных оцилиндровочных станках для специалиста, его обслуживающего, отводится роль контролера за процессом.

- В полуавтоматизированных установках мастер подключается к процессу после выполнения станком одного цикла операций.

Обратите внимание! Для создания оптимальных и бесперебойных условий функционирования важно выбрать подходящий тип питания привода.

Электрический может работать без перерыва при условии, что электролинии надежные или есть генератор дополнительного питания. Бензиновый требует постоянной заправки, но не зависит от внешних факторов.

Но основной выбор стоит между проходным и цикловым типами. Проходной обеспечит высокую производительность, порой за счет качества обработки. Большинство моделей таких станков не имеет возможности делать поверхность бревна гладкой, без заусениц и шероховатостей. Цикловые установки работают значительно медленнее, но при этом имеют ряд достоинств:

- обеспечивают очень высокое качество обработки;

- выполняют весь набор операций;

- имеют компактные габариты;

- конструкция устойчивая и комфортная в обслуживании.

Кроме всего перечисленного, важную роль играет цена, производитель оборудования и требуемое качество обработки.

Предложения для профессиональной работы

На рынке деревообрабатывающего оборудования есть предложения любой ценовой категории и под разный технический запрос. Наибольшей популярностью пользуются такие модели, как «Шервуд», «Термит», «Кедр», «Тайга», «Терем» с полным циклом функций.

Технические характеристики представлены в таблице.

| «Шервуд ОФ-28Ц» | 5950–6150 | 200–400 | 7,5 | 15–30 |

| «Термит 280ОУ» | 6200 | 160–280 | 22 | 30–40 |

| «Кедр ОС-100» | 6200 | 160–240 | 7,5 | 15–30 |

| «Тайга ОС-2» | 6200 | 160–240 | 9,8 | 30–40 |

| «Терем 8000В» | 8100 | 160–400 | 2,6 | 30–40 |

Этапы конструирования станка самостоятельно

Приобретение профессиональной установки для получения обработанной древесины – дорогое удовольствие. Но есть альтернативное решение: можно сделать станок для оцилиндровки бревна своими руками.

В качестве основания используется пилорама. Конус в передней части меняют на упор. В заднюю бабку вставляют подшипник. Понадобится также электрический мотор для обеспечения кручения бревна. Вращение может быть ручным, тогда необходимо сделать ручку.

Фреза собирается как отдельный узел из очень прочного материала. Ее передвижение можно обеспечить с помощью укладки рельсы. Это путь, по которому будет передвигаться фреза. В такой конструкции заготовка должна располагаться вдоль рельсы и вращаться так, чтобы фреза скользила по ней.

Перед установкой оцилиндровочного станка проводится бетонирование (в случае отсутствия) или утрамбовка площадки требуемого размера. Далее происходит сборка секций рамы, выравнивание их по уровню в горизонтальной плоскости. Максимальная погрешность при установке не должна превышать 0,5 мм на 1 м во всех направлениях. Высота установки 20 см.

Последующие этапы сборки такие:

- установка силового механизма;

- установка передней и задней бабок так, чтобы их оси совпадали и были параллельны направляющим;

- крепление стоек под трос для мобильного силового кабеля;

- натяжение троса;

- оборудование прижим-стопора под силовой механизм;

- монтаж заземления;

- подключение двигателя и проверка направления вращения пиломатериала. Нужное направление регулируется сменой порядка подключения фаз двигателя;

- монтирование фигурной фрезы на коническую деталь с помощью болтов;

- ввинчивание универсальной фрезы в корпус фигурной. Для того чтобы избежать разбалансировки, узел затягивается ключом;

- проверка правильности сборки.

- Самодельный станок требует профилактики при длительном простое или установке во влажном помещении.

Строительство частного дома, дачи, жилого сруба требует качественного лесоматериала, который обработан на профессиональном оборудовании. Для технических построек оцилиндровать древесину можно самостоятельно.

Оценка статьи:

(2

Источник: https://DrevoGid.com/instrumenty/stanki/otsilindrovochnyj.html

3 технологии производства оцилиндованного бревна: Сравнительный анализ оборудования для изготовления оцилиндрованных бревен от различных поставщиков

Все станки для производства оцилиндровки можно классифицировать по следующим признакам:

- технология производства;

- кинематическая схема реза;

- тип режущего инструмента;

- степень автоматизации процесса обработки.

Вот по этим критериям и будем рассматривать оборудование, представленное на отечественном рынке деревообрабатывающих станков.

Классификация по технологическим схемам

На сегодняшний день используется 3 технологии производства оцилиндрованного бревна:

1) Классическая

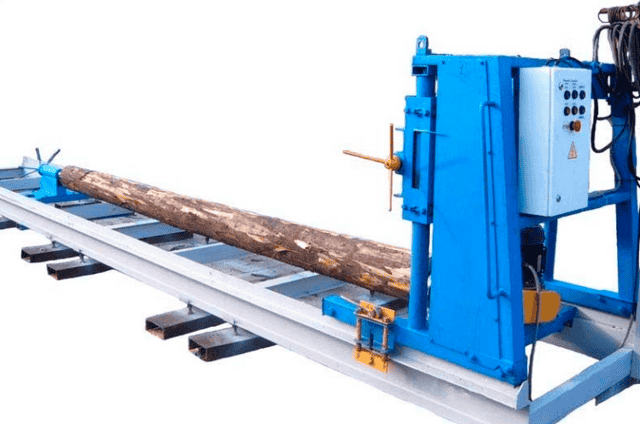

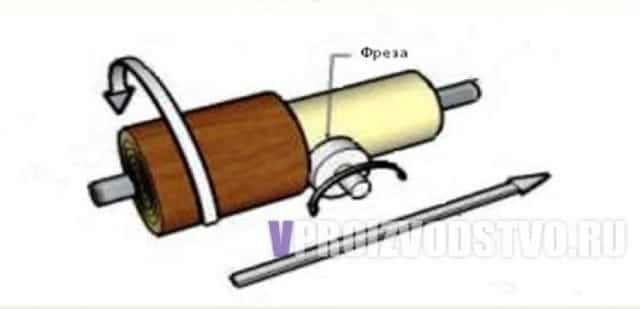

Бревно зажимается по центру торцов, вращается. Подвижный резец снимает стружку, перемещаясь вдоль заготовки. По такой схеме работают позиционные токарные станки.

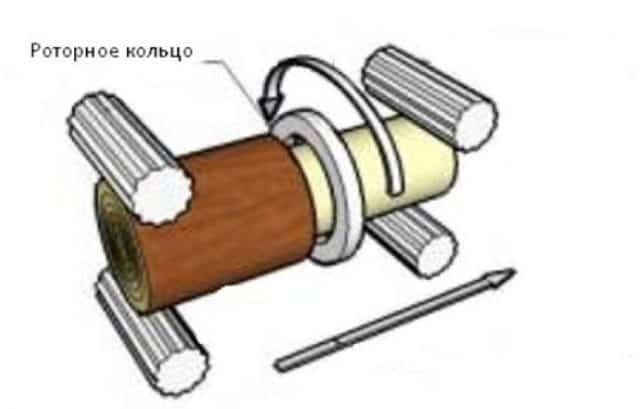

2) Позиционная

Бревно так же фиксируется по центру, но обрабатывается неподвижным оцилиндровочным шпинделем, оснащенным специальной роторной головкой. Такая технология разработана для позиционных станков роторного типа.

3) Проходная

Зажимы для бревна не используются – заготовка передвигается через роторную головку вальцовым механизмом. Станки, работающие по такому принципу, относятся к проходному оборудованию роторного типа.

Плюсы и минусы различных технологий

Преимущества проходной технологии:

- возможна непрерывная подача бревна, что обеспечивает скорость обработки;

- высокая доля выхода готовой продукции (до 90%) достигается равномерным распределением припуска в поперечном сечении. Припуск необходим для формирования цилиндра бревна и круга в его торцах. При данной технологии этот показатель составляет не более 1-2 1-2мсм на диаметре;

- длина бревна практически не ограничена, но минимальный размер должен быть такой, чтобы в процессе обработки заготовка не оказалась в межвальцевом промежутке;

- хорошая производительность – за 8-мичасовую смену на таком станке изготавливают около 35-40м3 продукции (100-130 бревен);

- для удаления стружки применяется аспирация;

- универсальность – на данных станках можно производить не только оцилиндрованное бревно, а и обрезной пиломатериал, блок-хаус, декоративные доски из горбыля.

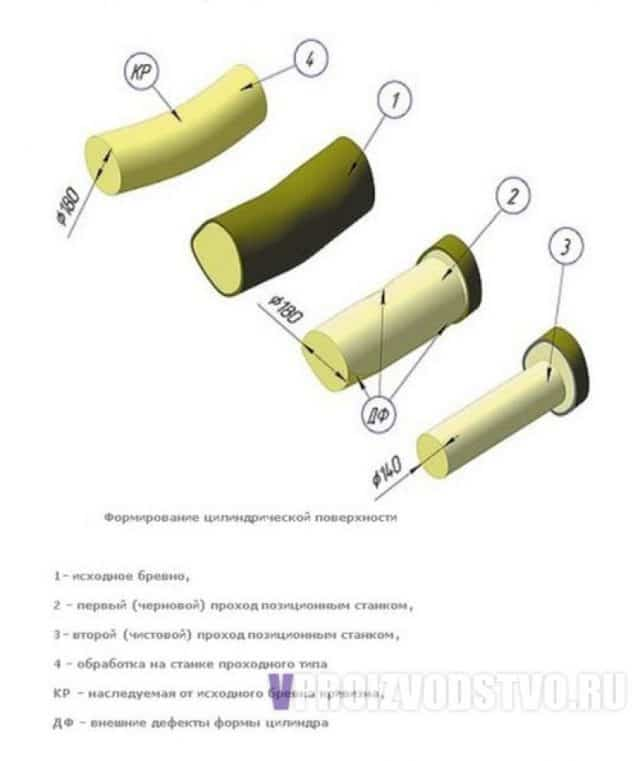

Основной недостаток: кривизна готовой детали практически идентична кривизне исходного бревна; компенсировать этот недостаток довольно сложно – либо обеспечить загрузку относительно ровного сырья, либо распиливать полуфабрикат на заготовки, длиной 1-2 м.

Главное преимущество позиционных станков – минимальная кривизна бревна на выходе, что позволяет работать с любыми заготовками.

Недостатки:

- объемная доля выхода зависит от исходной кривизны и сбега бревна. Например, при обработке бревен 1-го сорта (по ГОСТу 9463-88), показатель отходов может превышать 50%;

- длина заготовки ограничена габаритами станка;

- меньшая продуктивность, чем у проходного оборудования. Но проблема затрат времени на переналадку в оборудовании с вращением заготовки частично решена – достаточно переместить в поперечном направлении суппорт фрезерного узла. Но при работе на станках с фиксацией бревна трудоемкость настройки инструмента значительна, поскольку необходимо максимально точное выставление резцов режущего модуля при смене типоразмера сырья;

- потребность в квалифицированном персонале – неправильная перенастройка резцов может снизить точность обработки до нуля.

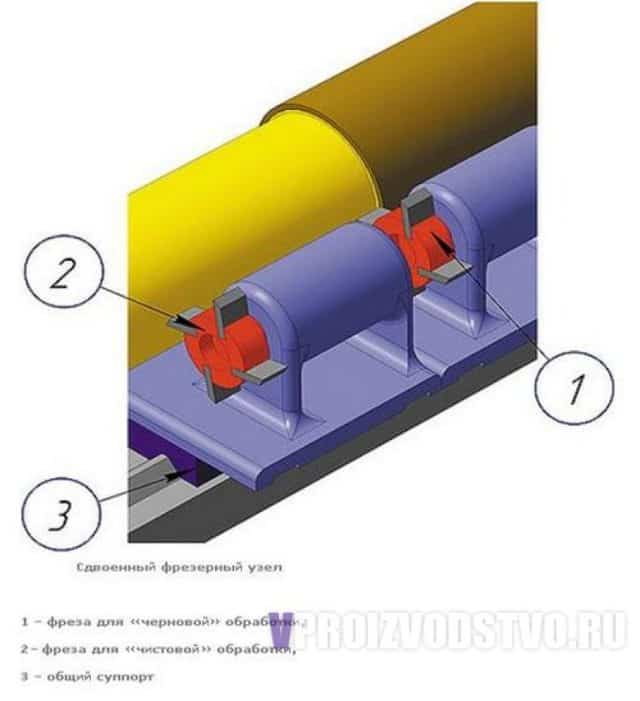

Основной недостаток – средние показатели производительности – можно устранить, установив на станок второй фрезерный узел, что позволит осуществлять чистовую и черновую обработку за время одного прохода.

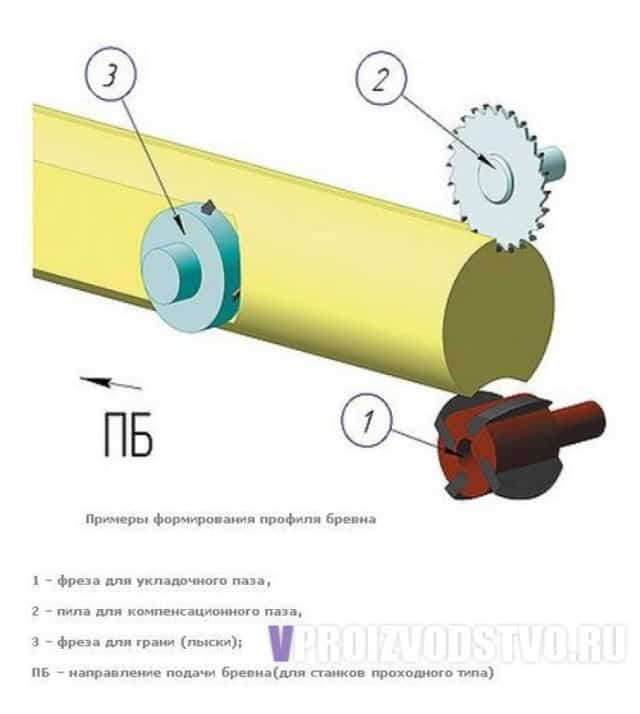

Оборудование для формирования профиля

Изготовление граней и пазов оцилиндрованного бревна осуществляется с помощью пил или специализированных фрез.

В зависимости от типа станка и его комплектации, эти операции выполняются либо одновременно, вместе формированием цилиндрической формы бревна, либо за дополнительный проход. Разумеется, первый вариант предпочтительней, с точки зрения быстроты обработки и производительности в целом.

В зависимости от типа режущего инструмента процесс оцилиндровки выполняется:

1) Точением

Основное движение – вращение заготовки или инструмента, при котором стружка образуется непрерывно.

В качестве режущего модуля могут выступать:

- ротор (охватывающая головка с набором круглых резцов для черновой и чистовой строжки) – оптимальная комплектация для станков, не вызывающая трудностей в перенастройке;

- проходные резцы (угловые, косопоставленные ножи) – эффективная, но устаревшая технология, применение которой требует участия квалифицированного специалиста.

2) Фрезерованием

Основное движение – вращение инструмента:

- двух продольных фрез;

- торцевых фрез с продольной подачей;

- торцевых конических фрез с продольной подачей.

Самый распространенный вариант на сегодняшний день – торцевоконические фрезы. Но для проходных станков наиболее перспективными считаются профильные.

На позиционном станке с подвижным фрезерным узлом профиль изготавливается уже после формирования цилиндра. Блокируется механизм вращения, на суппорт крепятся фрезы/пилы. При этом решающее значение имеет быстрота переустановки и правильная наладка оборудования, иначе образуется ощутимый простой.

На большинстве станков проходного типа фрезерные и пильные узлы имеются в базовой комплектации. Расположены они по ходу движения бревна, за режущим модулем. Прямолинейность кромок пазов, как и формирование самого цилиндра, напрямую зависит от степени кривизны исходного сырья.

Несмотря на то, что точение признается более точной технологией для получения идеального цилиндра, качество реза от вида станков особо не зависит – только от заточки инструмента, его правильной настройки и эксплуатации.

Важно, чтобы сохранялись установочные базы заготовки между операциями – любая перенастройка приводит к потере точности изготовления различных конструктивных элементов. В этом плане лучшим признано оборудование позиционного типа с фиксированным положением бревна.

На таких станках отклонения в размерах могут возникнуть только при сильном износе режущих инструментов или недостаточной жесткости конструкции станины.

Формирование «чашек» — соединительных монтажных пазов

Элемент «чашка» выполняется при помощи фрезерного узла и прямолинейных направляющих, подающих инструмент. После формирования паза, фреза возвращается в исходное положение.

Такой конструктивный агрегат может быть частью технологического потока – опорной базой становятся кромки укладочного паза, на которые ориентируется ось «чашки». В наиболее распространенной компоновке фреза врезается в заготовку ниже центральной оси.

Но, как показывает практика, лучшие показатели точности демонстрируют станки позиционного типа, на которых чашкорезный аппарат установлен на суппорт с вертикальным расположением фрезы.

В этом случае ось чашки может формироваться под различными углами к плоскости монтажного паза.

Для такой работы чашкорезного агрегата необходимо, чтобы бревно поворачивалось вдоль оси и фиксировалось в новом положении.

Если оцилиндровочный станок не укомплектован чашкорезным модулем — оборудование для нарезки пазов можно купить и отдельно. Цена вопроса – от 100 000 руб.

О механизации и автоматизации

По этому критерию оцилиндровочные станки можно разделить на 3 класса:

- автоматизированные – весь комплекс операций (включая загрузку и подачу заготовок) выполняется машиной;

- полуавтоматизированные – процесс автоматизирован в пределах одного рабочего цикла. Далее вручную выполняется только загрузка/разгрузка станка, а все остальные операции выполняет машина;

- механизированные – загрузка/разгрузка, настройка, регулирование работы станка выполняются человеком.

На сегодняшний день в нашей стране используются преимущественно механизированные станки, которые оснащены модулями для загрузки/разгрузки, реза и подачи. Но базирование, настройка, контроль и регулирование производственного процесса совершается человеком. Используется и дополнительное оборудование – грузоподъемники и транспортировщики.

Так что же выбрать?

Учитывая то, что оборудование с разными технологическими схемами имеет практически одинаковый уровень затрат на содержание и обслуживание, основные параметры, по которым оценивают оцилиндровочный станок – производительность и качество обработки всех элементов конструкции.

По первому показателю проходной станок оставляет позади все разновидности оборудования позиционного типа. То есть, позволяет обеспечить наименьший срок окупаемости капитальных затрат и большую прибыль.

Правда, это утверждение действенно только при наличии стабильного сбыта и поставки сырья.

Но качество изделий оставляет желать лучшего: шероховатая поверхность из-за недочетов системы базирования и несоблюдение прямолинейности при использовании недостаточно ровного сырья.

Относительно же точности обработки – лучшие показатели имеет позиционное оборудование, хотя его пропускная способность на порядок ниже проходных станков.

Впрочем, для объективной оценки производитель любого технологического оборудования обычно предоставляет образец, изготовленный на данном станке. Результаты его осмотра могут рассказать о многом.

Промышленный станок для производства продукции высокого качества должен быть оснащен:

- массивной станиной;

- точными направляющими;

- удобной системой управления;

- мощным приводом (7-90 кВт);

- ограждениями безопасности в зоне реза.

Подытожим: станки проходного типа незаменимы на крупном производстве, где есть возможность сортировки сырья. Основное направление бизнеса – серийное производство готовых строительных комплектов для возведения деревянных домов.

Но для средних, малых предприятий ориентированных на работу по эксклюзивным проектам, с объемами выпуска до 15м3/смену, а также – при использовании сырья с высоким процентом кривизны, сучков и прочих дефектов оптимальный вариант – позиционный токарный станок.

Чтобы совершить правильный выбор, необходимо иметь четкое представление о сырьевой базе, параметрах производственного помещения и технологической схеме работы будущего производства. Так как станок должен поддерживать размерный диапазон необработанных бремен, быть совместимым с другим оборудованием, соответствовать планируемой скорости потока и помещаться на территории цеха.

На сегодняшнем рынке деревообрабатывающего оборудования представлено около 30 компаний. Поэтому, зная параметры «своего» станка осталось определиться с производителем.

Источник: https://Vproizvodstvo.ru/oborudovanie/stanok_dlya_ocilindrovki_breven/

Оцилиндровочный станок для бревен: особенности, классификация и конструкция, варианты станков

Дома возводились срубами из кругляка. Но при значительной длине бревна диаметры его в начале и в конце отличались.

Чтобы придать одинаковый размер по всей длине, бревно стесывалось вручную. Но технологический прогресс не стоит на месте. И для облегчения труда был разработан станок для оцилиндровки бревна.

Сам по себе оцилиндровочный станок относится к категории деревообрабатывающего оборудования. С его помощью из круглого леса изготавливают оцилиндрованные бревна и профилированный брус.

Современное оборудование для оцилиндровки леса, кроме кругляка и профилированного бруса, может без переустановки изготавливать бревна полностью готовые к укладке. За один установ:

- придают бревну диаметр, одинаковый на всей его длине;

- выбирают монтажные пазы;

- вырезают венцовые чаши;

- изготавливают компенсационный паз перед сушкой;

- фрезеруют гладкие поверхности.

При дооснащении на станке можно производить:

- пиление кругляка на лафет и доски;

- получение обрезной доски;

- пиление погонных изделий.

Обработать бревна на таких станках можно длиной до семи метров. Современное оборудование комплектуется автоматизированным управлением на базе компьютера. Заданная программа может обрабатывать древесину с получением сложного профиля и различного диаметра.

Конструкция

Как и любой другой станок, оцилиндровочный состоит из следующих узлов:

- Станина или рама. На нее приходится основные нагрузки (концентрация напряжений, вибрации, изгибающие моменты) из-за того, что на ней закрепляются остальные узлы.

- Направляющие. Идеально ровные с гладкими поверхностями для легкого перемещения пильного устройства.

- Передняя и задняя бабки. Служат для закрепления круглого дерева перед обработкой. Центра бабок должны совпадать. В противном случае на выходе будет брак, а форма бревна будет представлять усеченный конус. Передняя бабка оборудуется механизмом, вращающим заготовку и делительным устройством с системой крепления. С его помощью можно повернуть на требуемый угол и зафиксировать в данном положении. За счет этого повышается качество конечного продукта.

- Рычаги. Они используются для облегчения подъема и правильной установки.

- Суппорт. На нем закрепляются инструменты и механизмы перемещения.

- Обрабатывающий инструмент. Режущим инструментом выступают сборные фрезы. Быстросменные ножи, изготовленные из высококачественной стали, позволяют вести высокоэффективную обработку без износа основной конструкции фрезы. Конструктивно фрезы выполняются универсальными и фигурными. Фигурная фреза выбирает монтажный паз, а универсальная ведет остальную обработку.

- Упорные ролики. При обработке длинной заготовки он провисает. Ролики призваны устранить данный недостаток. Также упорные ролики используются при продольном фрезеровании. Фреза при снятии слоя провоцирует изгиб заготовки, поэтому упорный ролик устанавливается напротив инструмента и движется вместе с ним по всей протяженности.

- Тормоза. При поперечной обработке (выборка чаш) требуется исключить продольное перемещение суппорта. С помощью механических тормозов производится надежная фиксация.

- Ручная регулировка. Она требуется для точной настройки при прорезании монтажного паза и чаши.

Классификация

Классифицировать оцилиндровочные станки можно следующим образом:

По способу движения бревна:

- проходные (обработка нескольких бревен происходит непрерывно);

- циклические (обработка нескольких бревен происходит повторением цикла);

- циклические проходные (перемещается режущий инструмент);

- циклические позиционные (перемещается вращающееся бревно).

По степени механизации:

- механизированные (человеку отводится роль загрузки заготовки, выгрузки готового изделия и настройки станка);

- автоматизированные (человеку отводится роль наблюдателя);

- полуавтоматизированные (станок производит один цикл, после чего требуется вмешательство человека).

По типу питания привода:

- электрические;

- бензиновые.

По диаметру обрабатываемого бревна:

- минимальный — 80 мм;

- максимальный — 500 мм.

Если рассматривать функционал станков, то можно отметить, что:

- у проходных станков высокая производительность, но низкая точность, а связано это с отсутствием центра базирования;

- у циклических позиционных станков высокая точность и шероховатость, но низкая производительность.

- Широко используются циклические позиционные станки из-за небольшого размера и системы базирования, которая имеет надежную фиксацию.

- Производители деревообрабатывающего оборудования предлагают широкий выбор оцилиндровочных станков с различными параметрами, выполняемыми операциями, производительностью и, конечно же, ценой.

- Станок ОС-М-200:

- диаметр оцилиндрованного бревна — 0,08−0,35 м;

- диаметр заготовки — 0,4 м;

- максимальная скорость подачи 5 м/мин;

- длина обработки — 7 м.

Станок Каскад супер 5/500:

- окружность оцилиндрованного бревна — 0,16−0,5 м;

- окружность заготовки — 0,74 м;

- скорость подачи 5 м/мин;

- размер обрабатываемой заготовки — 8,5 м.

Станки ОС1−400 и ОС2−400:

- диаметр оцилиндрованного бревна — 0,14−0,32 м;

- используются для малого и частного домостроения с окупаемостью в один месяц.

Стоимость оцилиндровочных станков зависит от производительности и оснащенности. Ценовой диапазон от 190 до 750 тысяч рублей.

Многие умельцы предпочитают заводским агрегатам самодельные станки. За основу берется стационарная пилорама. Конус спереди меняют на упор, а в заднюю бабку монтируют подшипник. Для вращения бревна устанавливается дополнительный электродвигатель.

Источник: https://tokar.guru/stanki-i-oborudovanie/dlya-raboty-s-derevom/ocilindrovochnyy-stanok-dlya-breven.html

Самостоятельное изготовление оцилиндровочного станка для обработки древесины

С давних времен человечество использует деревья для строительства жилья. Это материал широко распространен, не требует сложной подготовки и хорошо сохраняет тепло. В настоящее время дерево можно подвергнуть любой обработке, чтобы придать желаемую форму бревну. Для получения ровных бревен с одинаковой площадью сечения применяют станки для оцилиндровки.

Такая установка позволяет осуществлять различные операции обработки древесины:

- Оцилиндровка дерева.

- Изготовление пазов.

- Производство обрезной доски.

- Получение элементов для паркета.

- Обрезка досок.

- Производство бруса.

- Фрезерование гладкого бревна.

- Пиление древесины на лафет.

Оцилиндровочные установки находят применение на пилорамах, больших производствах и в личном хозяйстве. Главной функцией оборудования является снимание верхнего слоя древесины посредством применения фрезы и различными типами ножевых инструментов.

Зависимо от технологии станок для оцилиндровки бревна подразделяется:

- Проходной – осуществляет переработку древесины во время движения, не делая остановки.

- Цикловой – при обработке древесины происходит прерывание перемещения бревна. Схема движений представляет собой цикл операций.

- А также цикловые установки классифицируются на два подвида:

- Цикло-позиционные – обработка материала происходит в процессе продвижения касательно инструмента

- Цикло – проходные – древесина подвергается деревообработке инструментом, который сам делает нужные движения.

При проходном методе обработки бревно производит линейное перемещение, а станок – вертящееся. А цикло-проходное оборудование предусматривает перемещение бревна касаемо оси, а перемещение инструмента происходит методом кручения. Цикло-позиционные станки осуществляют вертящиеся перемещения бревна, а инструмент производит прямолинейное движение параллельно оси заготовки.

По механизму работы станки разделяются на:

- Механические – предполагают наличие оператора, который осуществляет регулировку режимов, настройку, загрузку и разгрузку оборудования.

- Автоматические – вся схема обработки производится станком. Существуют модели, где человеку нужно произвести только загрузку материала.

- Полуавтоматические – установка выполняет автоматически только один цикл операций, а потом человек снова должен запустить механизм.

Станок для оцилиндровки бревен в случае отдельного вида дает разную производительность. Проходное оборудование более производительно, но уступает по правильности обработки и образованию выраженной шероховатости материала.

Цикло-позиционные установки дают хорошую четкость и высокое качество, но выработка значительно меньше. Если сравнивать по занимаемой площади, то для размещения цикло-позиционного оборудования нужно куда меньше места, чем для проходных установок.

Установка состоит из основных блоков – металлическая рама, передняя и задняя бабки, фрезы. Обычно в качестве рамы служат квадратные трубы, обладающие направляющими для движения силовой конструкции и каретки. Бабки требуются для закрепления бревна в центральной части и для толчка к вращательным действиям.

Основным ходовым инструментом выступают фрезы. Они обеспечивают легкое вхождение в древесину, уменьшая вибрации и увеличивая точность. Они бывают универсальные и фигурные. Универсальная фреза применяется при классической оцилиндровке, фрезеровки и выборки венцевых чашек. Фигурная фреза употребляется при выборке пазов.

Фрезы оснащены ножами, которые можно снять. При несоответствии получаемых параметров бревна необходимо заменять ножи. Они изготавливаются из прочной стали и применяются продолжительное время.

Чтобы уменьшить время и сделать помещение бревна на раму легче, применяют рычаги, устанавливаемые в центре бревна. Для выбора венцевой чашки нужно надежное прикрепление каретки. Поэтому применяются тормозные приспособления, размещаемые на окончаниях каретки. Если нужно получить продольный паз, то используют удобный регулятор вращения древесины.

Для выбора станка не следует ориентироваться на разрекламированные установки. Нужно хорошо оценить предлагаемые образцы. Конечно, полезно побывать на производствах, где используют такие станки. Общение с непосредственными операторами оборудования принесет неплохие плоды при выборе установки.

На российском рынке широко представлены следующие модели: Русь, Шервуд и Термит. Оборудование Шервуд и Русь могут быть отдельными составляющими, или входить в состав деревообрабатывающей системы.

Объем бревна, которое проходит через данные установки, составляет 24 см. существуют модели, пропускающие большие диаметры.

Такие установки применяемы при обработке различных материалов: береза, дуб, ясень, сосна и другие.

Конечно, приобрести популярные станки можно, но иногда приходится их переделывать под собственные нужды. Поэтому более практичным способом иногда выступает изготовка оцилиндровочного станка своими руками.

Самостоятельное изготавливание станка для работы с древесиной

Самодельный оцилиндровочный станок предпочтительно выполнить с применением пилорамы. Чтобы происходило кручение бревна, применяется электрический мотор, устанавливаемый дополнительно. Заместо переднего конусной конусной части делается упор, подшипником для которого служит бабка, располагающаяся сзади.

Изготовление фрезы происходит путем сбора из составляющих элементов. Для движения фрезы употребляется рельса. Установка напоминает фрезерный станок, так как установка бревна происходит в имеющиеся пазы, потом происходит кручение. В итоге фреза начинает перемещаться вдоль бревна.

Самодельный оцилиндровочный станок крепится на твердую поверхность, предпочтительно бетонную. При изготовке рамы также используются шпалы или толстый брус.

Этапы сбора станка:

- Собирание рамы, используя уровень для размещения в устойчивом горизонтальном положении. Обычно высота рамы достигает 20 см.

- Монтирование силовой конструкции (передних и задних бабок), на которую натягивается трос крепления электрокабеля.

- Оборудование силовых стоек стопором.

- Обеспечение заземления.

- Подключение двигателя, приводящего к кручению бревна. При этом следует ориентироваться на точное подключения фаз. При неправильном подключении направление силовой головки не совпадет с направлением кнопок.

- Проверка направления кручения бревна. При неправильном направлении необходимо заменить фазы на электрическом моторе. Следует помнить, что пока не будет правильно подключены фазы питания, вращательные действия бревна и двигателя запрещены.

А также следует прочно закреплять бабки, устанавливая их одновременно с направляющими. Линии движения осей стоек должны быть похожи. Для этого меряется точная длина между продольным профилем и центральной частью стойки и между ближайшей направляющей и центром бабки. Эти расстояния должны быть равны для обеих бабок.

Установка фрез происходит на конический элемент, и закрепляются они болтами. Нужно соблюдать равновесие фрез и изменение скачок заточки ножей.

- После всех операций монтажа следует проверить правильность сборки и горизонтальность рамы.

- После продолжительного стояния без работы своего станка или нахождения во влажном помещении нужно перед запуском выдержать установку в сухом помещении для удаления лишней влаги.

- Видео: самодельный оцилиндровочный станок.

Преимущества самодельного станка

Оцилиндровочный станок, сделанный своими руками, обладает определенными преимуществами:

- Небольшой расход древесины.

- Получение материала для любых собственных нужд.

- Достижение хорошего качества получаемого бревна.

- Наличие станка под рукой.

Конечно, как и любой покупной станок, самодельное оборудование требует приобретение комплектующих частей. Но обработка древесины на своем оборудовании получается более подходящей к личным целям применения получаемого бревна. Достижение определенных технических свойств у изделий происходит при наличии самодельного оцилиндровочного оборудования.

Источник: https://metmastanki.ru/stanok-otsilindrovochnyy-svoimi-rukami

Классификация станков для оцилиндровки бревен

В настоящее время различные типы станков для оцилиндровки бревен работают на предприятиях, имеются в патентах и проектах. Для их рационального использования и выбора наиболее оптимальных конструкций полезно провести четкую классификацию такого оборудования.

В качестве классификационных признаков для оцилиндровочных станков принимаются: характер движения рабочих органов и обрабатываемого материала (технологическая схема); принципиальная кинематическая схема резания (обработки); тип режущего инструмента; конструктивные признаки; степень механизации и автоматизации процесса обработки.

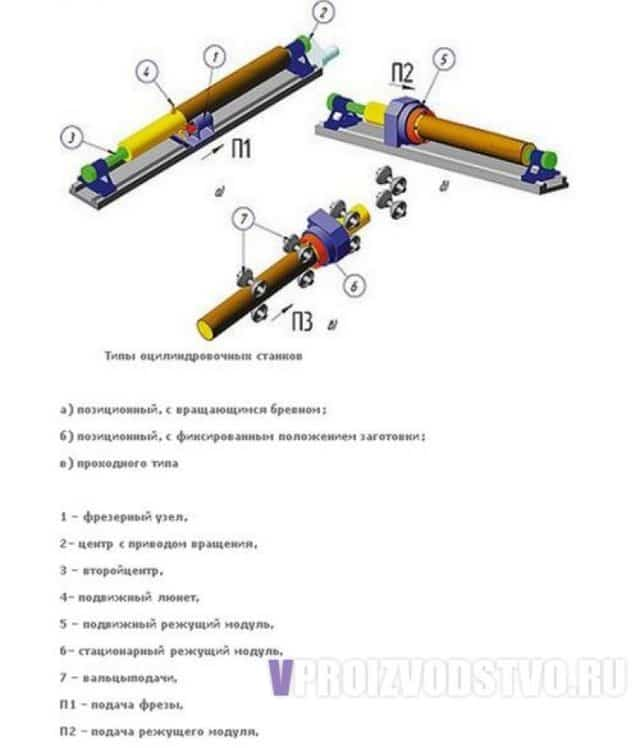

Классификация оцилиндровочных станков по технологическим схемам

По этому признаку оцилиндровочные станки для бревен можно разделить на 2 вида:

- станки с непрерывным движением бревен при обработке (проходные станки);

- станки с прерывистым движением бревен при обработке (цикловые станки).

В проходных станках бревно обрабатывается в процессе непрерывного движения без остановки в зоне инструмента. Движение бревен может быть осуществлено с промежутком или без промежутка между торцами смежных бревен.

В цикловых станках за один цикл обработки совершается повторяющийся комплекс перемещений. Цикловые станки можно разделить на 2 типа.

- Цикловые позиционные оцилиндровочные станки − бревно в них обрабатывается на позиции инструментом, совершающим рабочие движения.

- Цикло-проходные оцилиндровочные станки − бревно в них обрабатывается во время перемещения относительно зоны режущего инструмента.

Классификация оцилиндровочных станков по кинематическим схемам резания (по схемам обработки)

В результате развития методов обработки древесины создано большое количество методов, которые могут быть применены для оцилиндровки бревен резанием.

Получение цилиндрической формы бревен возможно путем различных сочетаний вращательных и поступательных движений бревна и инструмента. Каждое сочетание движений определяет кинематическую схему резания различными методами обработки.

Тело вращения цилиндрической формы бревна при его обработке на станке может быть образовано следующими сочетаниями вращательных и прямолинейных движений бревна и инструмента:

- Одно прямолинейное и одно вращательное движение;

- Одно прямолинейное и два вращательных движения.

В проходных оцилиндровочных станках при обработке бревно совершает прямолинейное, а инструмент- вращательное движение. Механизм подачи обеспечивает одну степень свободы бревну − вдоль оси. В позиционных оцилиндровочных станках бревно закрепляется в позиции (в центах). В момент обработки оно неподвижно.

Инструмент совершает вращательное движение (относительно оси бревна). После обработки (после завершения рабочего хода) оцилиндрованное бревно удаляется из центров, суппорт режущего инструмента (при холостом ходе) возвращается в исходное положение. После установки в центрах следующего бревна цикл движений повторяется.

В цикло-проходных оцилиндровочных станках бревно, закрепленное в центрах, в момент обработки с суппортом сопровождения совершает прямолинейное движение (вдоль оси бревна), а инструмент в позиции совершает вращательное движение. Обработка бревна производится при рабочем ходе суппорта сопровождения.

В конце рабочего хода суппорта бревно удаляется из центров, а суппорт возвращается (при холостом ходе) в исходное положение. После установки в центрах следующего бревна цикл движений повторяется.

В позиционных оцилиндровочных токарных станках при обработке бревно совершает вращательное движение, а инструмент (резец) перемещается (при рабочем ходе) прямолинейно, параллельно оси бревна. После обработки инструмент возвращается (при холостом ходе) в исходное положение. После установки следующего бревна цикл движений повторяется.

Классификация оцилиндровочных станков по типу режущего инструмента

Каждое конкретное сочетание движений инструмента и бревна определяет кинематическую схему резания различными методами обработки (оцилиндровки бревна), но не является полной характеристикой метода.

В зависимости от соотношения скоростей движения, от вида инструмента и формы его режущих кромок можно при одинаковом сочетании движений получить совершенно различные методы обработки. Основной характеристикой метода обработки может служить направление главного движения, определяющее в основном скорость резания.

По этому признаку все схемы обработки (оцилиндровки бревен) могут быть разбиты на два типа − точение и фрезерование. Точение характеризуется непрерывным процессом образования стружки. Главным движением (совершающимся с большей скоростью) при точении может быть вращение бревна или инструмента.

Фрезерование характеризуется прерывистым процессом образования стружки. Главным движением при фрезеровании является вращение инструмента.

Оцилиндровка бревен точением может осуществляться проходными резцами (угловыми, косопоставленными ножами); круглыми резцами с продольной подачей; многорезцовой охватывающей головкой (ротором). В современных станках для оцилиндровки бревен чаще используются многорезцовые охватывающие головки (роторы) с различным набором резцов для грубой и чистовой обработки.

Оцилиндровка бревен фрезерованием может осуществляться двумя продольными фрезами; торцевоконическимим фрезами с продольной подачей; торцевыми фрезами с продольной подачей. В современных станках чаще используются торцевоконические фрезы. Перспективными являются профильные фрезы, особенно в станках проходного типа.

Классификация оцилиндровочных станков по конструктивным признакам

Основные конструктивные признаки − это механизмы резания, подачи, базирования, привода. В современных станках используется в основном электромеханический привод.

В проходных станках используются следующие механизмы подачи: вальцовые, цепные конвейеры и транспортеры, а также комбинированные. В позиционных станках подача обеспечивается суппортами, каретками и столами.

Базирование в проходных станках осуществляется по направляющим, горизонтальным и вертикальным вальцам (цилиндрическим и профильным). В позиционных станках базирование бревен в основном осуществляется в центрах относительно осевой линии бревен.

Для совершенствования оцилиндровочных станков в последующем целесообразно шире использовать гидравлический, пневматический и пневмогидравлический приводы, особенно для настроечных, регулировочных, загрузочно-разгрузочных механизмов.

Классификация оцилиндровочных станков по степени механизации и автоматизации

Современные деревообрабатывающие станки по этому признаку разделяются на четыре класса: механизированные, полумеханизированные, автоматические, полуавтоматические. В механизированных станках главное движение и движение подачи выполняются без участия человека. Человек обеспечивает загрузку и разгрузку станка, настройку и регулирование.

В автоматических станках (автоматах) весь комплекс операций и движений выполняется станком. Роль человека сводится к периодической загрузке станка заготовками и наблюдению за работой. В полностью автоматизированных станках автоматизирована и загрузка заготовок.

В полуавтоматических станках автоматизирован комплекс операций только в пределах одного рабочего цикла, а для обеспечения следующего цикла обработки необходимо участие человека. Современные оцилиндровочные станки для обработки бревен можно отнести к механизированным станкам. Они имеют механизмы резания и подачи, совершают загрузочно-разгрузочные операции.

Базирование, настройка и регулирование в них производится человеком. При этом используются специальные транспортные и грузоподъемные механизмы и устройства.

- Для обобщения и проведения сравнительного анализа все современные оцилиндровочные станки следует классифицировать по основным характерным признакам: характер движения рабочих органов и обрабатываемого материала (бревен); кинематическая схема резания (схема обработки); тип используемого режущего инструмента; конструктивные признаки; степень механизации и автоматизации.

- Производительность оцилиндровочных станков может быть увеличена путем выбора эффективной технологической схемы, применения оптимальных режимов резания, использования многорезцовых инструментальных охватывающих головок (роторов), совмещения основных и вспомогательных операций, механизации и автоматизации загрузочно-погрузочных и настроечно-регулировочных операций.

- Сравнивая различные оцилиндровочные станки для бревен, можно придти к следующим выводам:

- станки проходного типа обладают высокой производительностью, но имеют низкую точность обработки и сравнительно большую шероховатость обработанной поверхности из-за недостатков системы базирования;

- цикловые позиционные станки обладают высокой точностью и хорошим качеством обработанной поверхности, хотя выпускная способность их меньше проходных станков;

- цикловые позиционные станки обладают надежной системой базирования, занимают небольшую производственную площадь и должны найти широкое применение в производстве.

Рациональной конструкцией режущего инструмента в позиционном станке можно признать: многоножевую охватывающую головку (ротор) с косорасположенными ножами (они обеспечивают черновую обработку) и двумя вспомогательными (зачистными) ножами, которые обеспечивают чистовую обработку. Отсутствие разнообразия в параметрах и форме режущих инструментов позволяет упростить конструкцию и сократить время на настройку и наладку инструмента.

А. В. СЕРГЕЕВИЧЕВ, к. т. н.

Источник: https://lesprominform.ru/jarticles.html?id=1626