- Особенности материалов для изготовления пластмассы

- Технологии и оборудование для производства пластиковых изделий

- Производство пластиковых изделий при помощи 3D-печати

- Производство пластиковых изделий путём литья в силиконовые формы

- Литьё пластика под давлением

- Экологичность изготовления изделий из пластика

- Производство пластмассовых изделий в России

- Как запустить бизнес на производстве изделий из пластмассы

- Как выбрать технологию производства пластиковых изделий: сравнение методов

- Технология производства пластмассовых изделий при помощи 3D-печати

- Преимущества производства изделий путем 3D-печати

- Недостатки технологии 3D-печати

- Технология производства изделий из пластмасс: литье в силиконовые формы

- Преимущества метода литья в силиконовые формы

- Недостатки использования силиконовых форм

- Технология производства пластмассовых изделий при помощи литья пластика под давлением

- Преимущества производства методом литья под давлением

- Недостатки технологии серийного производства при изготовлении пресс-форм

- Резюме

- Методы изготовления изделий из пластмасс

- Производство пластмассовых изделий

- Помещение, цех для производства изделий из пластмассы, пластика

- Оборудование для производства изделий из пластмассы, пластика

- Сырье для пластмассовых изделий

- Технологический процесс производства пластмассовых изделий

- Производство изделий из пластмассы — видео

- 5. Основы производства изделий из пластмасс

Содержание:

- Особенности материалов для изготовления пластмассы

- Технологии и оборудование для производства пластиковых изделий

- Производство пластиковых изделий при помощи 3D-печати

- Производство пластиковых изделий путём литья в силиконовые формы

- Литьё пластика под давлением

- Экологичность изготовления изделий из пластика

- Производство пластмассовых изделий в России

- Как запустить бизнес на производстве изделий из пластмассы

Пластик относят к органическим материалам. В его состав входят полимеры — высокомолекулярные соединения. Они могут иметь, как синтетическое, так и природное происхождение.

Для производства пластиковых изделий в основном применяются синтетические полимеры. Около семи процентов общего объёма рынка галантерейных товаров приходится на изделия из пластика.

Организовать бизнес по его производству несложно; такой проект можно с успехом запустить даже в маленьком городе.

Особенности материалов для изготовления пластмассы

Пластик состоит как из полимеров, так и из композиций на их основе. Во время нагрева и под давлением они становятся мягкими и легко принимают нужную форму. Виды пластика различаются по составу и физическим свойствам.

В зависимости от состава различают гомогенный и композиционный пластик. В основе гомогенного пластика полимер, к которому добавляется стабилизатор и краситель. Свойства изделия на выходе в основном определяются свойствами полимера.

В композиционных пластиках полимер играет роль связующего компонента для различных добавок.

В их состав входят минеральные и органические наполнители, красители, а также пластификаторы в виде маслообразных органических веществ, и стабилизаторы, которые сохраняют свойства полимеров.

Дополнительно в состав композиционных пластиков могут входить вещества, благодаря которым их структура становится пористой, и смазки, предотвращающие липкость. Состав и свойства пластика определяются областью его применения.

, как заработать на переработке пластика.

Технологии и оборудование для производства пластиковых изделий

С ростом популярности пластика технологии производства изделий из него значительно упрощаются. Сегодня можно приобрести недорогое оборудование и делать необходимые пластиковые вещи даже у себя дома. Такая широкая доступность способствует появлению новых направлений в бизнесе и творчестве.

Основных технологий производства изделий из пластика три. Они немного отличаются друг от друга, но в конечном итоге позволяют производить качественный продукт. Выбор технологии зависит от сферы применения и свойств изделия. Рассмотрим подробнее каждую из них.

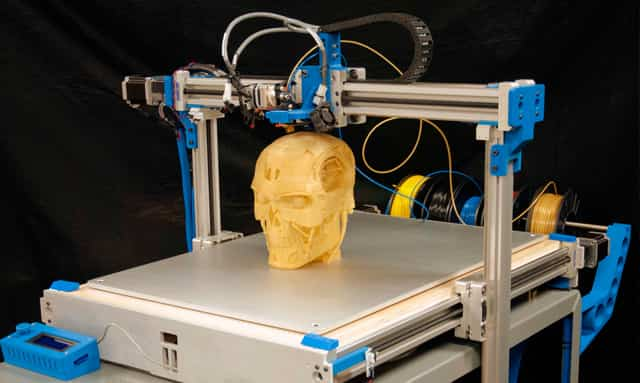

Производство пластиковых изделий при помощи 3D-печати

3Д-принтер уже не является диковинкой. Эти устройства применяются в самых разных сферах от производства игрушек до медицины.

Особенно популярны принтеры для моделирования различных процессов в науке, а также создания прототипов для презентации будущего продукта.

Это позволяет дать объективную оценку идее, выявить возможные изъяны и понять целесообразность дальнейших разработок и запуска серийного производства. В этом плане такая технология просто незаменима.

При 3Д-печати чаще всего используется FDM технология. При этом материал в виде полимерной нити поступает в сопло-дозатор. Размер изделия на выходе ограничен только габаритами принтера.

Для создания крупного изделия зачастую приходится делать несколько деталей и склеивать их.

Если отдельные части изделия расположены под большим углом друг к другу, могут понадобиться специальные подпорки, которые затем убирают.

Также существуют такие методы 3Д-печати, как SLS (при этом сырьё в виде порошка спекается под воздействием лазера) и SLA (аналогичный процесс с использованием жидкого фотополимера). Используя определённое сырьё, можно получить изделия различной расцветки.

Метод 3D-печати хорош для штучного производства изделий из пластика, либо небольших тиражей, примерно до двадцати штук.

Плюсы 3D-печати:

- высокая скорость процесса ввиду отсутствия подготовительных этапов;

- простота;

- высокая точность совпадения параметров изделия с разработанным макетом;

- возможность реализации практически любых идей.

Минусы 3D-печати:

- пока метод имеет низкую производительность;

- невозможность производства цельных крупногабаритных изделий из-за ограниченных размеров оборудования.

Производство пластиковых изделий путём литья в силиконовые формы

Эта технология отлично подходит для производства небольших серий изделий, не превышающих тысячу штук. Чтобы изготовить силиконовую форму, необходимо создать модель изделия при помощи 3Д-принтера, или взять готовую форму, которую вы хотите повторить.

Затем на базе этой модели делается силиконовая форма. Для этого закрывают отверстия и разъёмы клейкой лентой, делают опалубку и подают высококачественный дегазированный силикон через литниковую систему. Когда силикон застынет, а это происходит примерно за сутки, форма становится пригодной для производства пластиковых изделий.

Сама технология состоит в заливке пластика в силиконовую форму, в которой под воздействием вакуума удаляются пузырьки газа. После того, как материал застынет, форму можно использовать ещё раз. Ускорить процесс поможет использование сразу нескольких форм.

Плюсы использования для производства пластиковых изделий форм из силикона:

- высокая точность за счёт хорошей пригодности материала для повторения форм;

- низкая затратность.

Минусы метода:

- одна форма может повторно использоваться около двадцати раз;

- невозможность производства крупных изделий;

- низкая скорость изготовления;

- толщина готового изделия должна быть более 0,1мм.

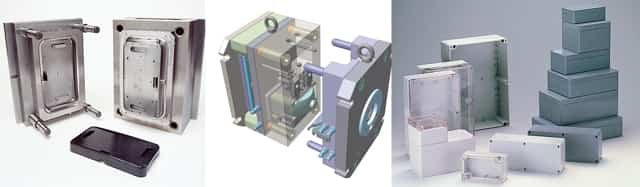

Литьё пластика под давлением

Метод успешно применяется для достаточно больших партий изделий (свыше 1000 штук). Сущность технологии состоит в заливке пластика в пресс-форму под воздействием высокого давления.

Пресс-форма полностью повторяет форму изготавливаемого изделия. За счёт высокого давления удаётся заполнить пластиком все углубления и небольшие отверстия. Спроектировать пресс-форму несоизмеримо сложнее, чем форму из силикона.

Материалом для пресс-форм является высококачественный металл. Изготовление осуществляется по 3Д-модели. Пресс-формы долговечны и прочны. С их помощью можно точно повторить прототип изделия. Это самая распространённая технология, применяемая в крупносерийном производстве. Аналогично делают литьевые изделия и из других материалов.

Плюсы производства пластиковых изделий литьевым методом под высоким давлением:

- Затраты на единицу продукции при производстве крупных тиражей существенно меньше, чем при использовании других технологий;

- Можно создать изделия абсолютно любой конфигурации;

- Высокое качество изделий и низкая доля брака;

- Неограниченный срок использования пресс-форм;

- Возможность производить несколько изделий одновременно при помощи многоместных пресс-форм;

- Высокая скорость производства — одно изделие производится в течение нескольких секунд.

Недостатки технологии:

- Длительность и сложность процесса проектирования пресс-форм;

- Большие затраты в начале производства.

Пластик имеет множество разновидностей и применяется во многих видах производства — например, стеклопластиковой арматуры.

Экологичность изготовления изделий из пластика

Самый главный минус пластиковых изделий в их неспособности разлагаться в естественной среде. Именно поэтому разработка и развитие технологий производства биоразлагаемого пластика считается одной из приоритетных задач научного сообщества. Пластик, произведённый из растительных компонентов, способен самоутилизироваться.

Несколько лет назад в Японии были обнаружены бактерии, способствующие разложению пластика. Их извлекают их тихоокеанского ила и используют для утилизации полиэтилентерефталата — широко распространённого по всему миру полимера.

Пока такие технологии на этапе разработки, их стоимость делает недоступным широкое производство биоразлагаемого пластика, а также экологичную утилизацию пластиковых изделий.

Поэтому российские учёные в поисках выхода из данной ситуации обнаружили новую возможность — получение исходного полимера из отходов сахарной свёклы, лузги подсолнечника, а также половы пшеницы.

А в Индии, в свою очередь, разрабатывается технология с применением картофельного крахмала. Это сырьё очень дешёвое и приближает эру безопасного для окружающей среды пластика.

Даже с применением недорогого сырья такие технологии требуют значительных затрат, поскольку в процессе производства используются разные химические добавки. Также натуральные ингредиенты требуют специальных условий, создать которые не так просто.

Биоразлагаемый пластик примерно на треть дороже обычного. На изделиях из него есть специальная маркировка, которая даёт покупателю информацию о безопасности для природы. Уже сейчас в Китае внедрено массовое производство такого материала с использованием парниковых газов.

Производство пластмассовых изделий в России

В России значительная доля производства изделий из пластмасс приходится на тару и упаковку. В основном обеспечивается внутренний спрос, экспорт невелик. Но эксперты отмечают рост объёмов рынка, и соответственно, видят перспективы его развития.

Потребление изделий из пластмасс в нашей стране с каждым годом увеличивается примерно на 12%. Основное используемое сырьё — полипропилен, полистирол, полиэтилен. Рост потребления обусловлен общей тенденцией замены традиционных материалов на пластиковое сырьё. Также ему способствует увеличение объёма строительного рынка, где велик спрос на полимерные материалы.

Ежегодно растёт доля обеспечения рынка отечественным сырьём. Российские компании расширяют ассортимент и наращивают производственные мощности. В связи с этим инвестиции в этот сегмент считаются перспективными.

Как запустить бизнес на производстве изделий из пластмассы

Бизнес на производстве изделий из пластмассы имеет хорошие перспективы и возможности для масштабирования.

Его можно организовать в любых масштабах — и в небольшом помещении (например, в гараже), и в масштабах целого завода. Для этого необходимо:

- зарегистрировать ООО или ИП. Для небольшого предприятия подойдет ИП;

- прописать бизнес-план. Он включает резюме проекта (что, как и для кого вы планируете производить), производственный план (аренда, оборудование), финансовый план (первоначальные и ежемесячные затраты, расчет доходности в таблицах), маркетинговый план (реклама, каналы сбыта), оценку рисков.

- найти инвесторов или партнеров, если не хватает собственных средств;

- найти подходящее помещение;

- закупить оборудование. Это могут быть пресс-формы, силиконовые формы, 3Д принтер — в зависимости от используемой технологии и специфики изготавливаемых изделий.

- нанять персонал — при необходимости;

- продумать маркетинг и каналы сбыта вашей продукции

Владелец бизнеса должен разбираться в технологии производства пластика и иметь навыки в области маркетинга и продаж. Самый безопасный вариант — сразу найти каналы сбыта и изготавливать изделия под заказ. Со временем бизнес можно масштабировать: снять большее помещение, расширить линейку выпускаемой продукции и увеличить ее продажи.

про выбор системы налогообложения.

Производство пластиковых изделий — быстро развивающаяся отрасль, которая имеет перспективы роста.

Сегодня в мире существует несколько технологий, позволяющих обеспечить полимерными изделиями практически любую отрасль. Этот материал имеет существенный минус — он наносит вред окружающей среде.

Но этот вопрос уже решается учёными, а некоторые страны успешно производят безопасный пластик в промышленных масштабах.

Читайте обзор бизнес-идеи по производству игрушек из пластика.

(1

Источник: https://abcbiznes.ru/biznes-idei/100-500/20000-proizvodstvo-plastikovyh-izdelij.html

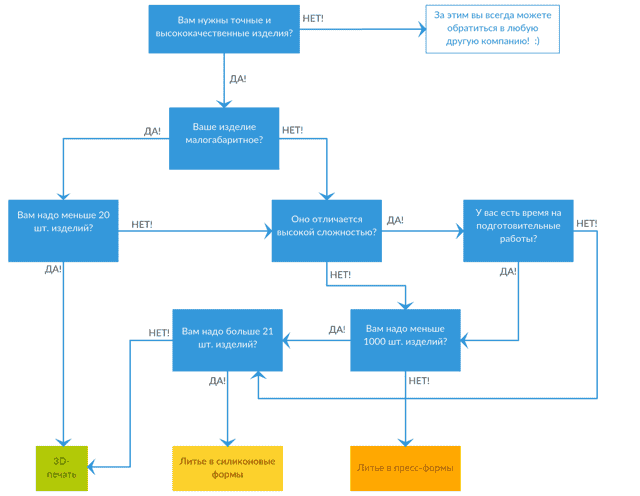

Как выбрать технологию производства пластиковых изделий: сравнение методов

В статье мы расскажем об основных технологиях изготовления пластиковых изделий и поможем вам выбрать наиболее подходящий для ваших целей метод.

Сегодня технология производства пластмассовых изделий доступна не только большим промышленным компаниям с огромными тиражами, но и обычным людям, изобретателям и бизнесменам.

Технологии производства позволяют создавать пластиковые детали или корпуса для любых изделий в любом количестве, что открывает новые просторы для изобретательства, творчества или бизнеса.

Например, в прошлой статье мы писали о производстве корпусов для квадрокоптеров как готовой бизнес-идeе, которой практически никто не занимается в Украине.

Существует три технологии изготовления пластиковых изделий. Все эти технологии позволяют создавать высококачественные изделия из пластика, но имеют некоторые различия.

Рассмотрим подробно каждую из технологий, ее преимущества, недостатки и сферы применения.

Наша статья поможет вам выбрать технологию производства пластмассовых изделий конкретно для вашего случая.

Производству пластикового корпуса предшествует создание 3D-модели. Подробнее об услуге моделирования корпусов для приборов вы можете узнать здесь.

Технология производства пластмассовых изделий при помощи 3D-печати

Сегодня технология 3D-печати приобрела невероятную популярность не только в мире, но и в Украине. При помощи 3D-принтера можно сравнительно быстро получить готовое изделие и использовать его в качестве прототипа, для выставки или презентации, в научной деятельности при моделировании разных процессов.

Распечатанные изделия позволяют полностью оценить функциональность будущего пластикового корпуса без существенных затрат на запуск многосерийного производства. С этой точки зрения технология производства пластмассовых изделий при помощи 3D-печати является незаменимым средством для оценки рентабельности продукта.

К тому же, на этом этапе можно легко заметить изъяны или недостатки функционала предмета и переделать 3D-модель.

Наиболее распространенным методом 3D-печати является FDM технология. Этот метод используется практически во всех сферах производства. Печать осуществляется послойно путем поступления материала (полимерной нити) в сопло-дозатор.

FDM технология ограничивается размерами принтера, но возможно создание нескольких деталей изделия с их последующим склеиванием. При использовании этой технологии необходимо создавать специальные подпорки, если в изделии есть большие углы наклона.

После печати эти подпорки убираются. Кроме того, широко применяются технологии SLS (лазерное спекание порошка) и SLA (лазерное спекание жидкого фотополимера).

В зависимости от используемых материалов, есть возможность получения корпуса из разных видов пластика любого цвета.

Обращайтесь в компанию KLONA за услугой 3D-печати. Мы поможет вам подобрать самый подходящий способ 3D-печати, выберем материал, который подойдет для вашего изделия, и оборудование для реализации вашего проекта.

3D-печать относится к штучному производству пластиковых изделий, так как является идеальным вариантом производства корпусов или деталей в маленьком тираже (до 20 шт.).

Преимущества производства изделий путем 3D-печати

- Нет подготовительных этапов: сразу после получения 3D-модели, ее можно отправлять на печать в принтер.

- Очень простой метод, который не требует дополнительного оборудования.

- Позволяет добиться довольно высокой точности изделия, которая зависит от применяемого принтера.

- Большой выбор материалов и методов печати позволяет реализовать любой проект.

Недостатки технологии 3D-печати

- низкая производительность: печать одного изделия может занять несколько часов, когда в других методах изготовления пластиковых корпусов – от нескольких секунд;

- ограниченность по габаритам получаемых изделий: если корпус очень большой и должен быть цельным, то 3D-печать может не подойти для такого запроса в связи с ограниченными размерами принтера.

При создании пластиковых корпусов очень важна разработка промышленного дизайна изделия. Промышленные дизайнеры компании KLONAсоздают максимально удобные и функциональные корпуса с точки зрения технологии производства и удобства использования. Рекомендации по дизайну корпусов вы можете узнать здесь.

Технология производства изделий из пластмасс: литье в силиконовые формы

Этот способ относится к мелкосерийному производству и лучше всего подходит для изготовления небольшой партии изделий (от 20 до 1000 штук).

Для изготовления силиконовых форм необходима мастер-модель – прототип будущего изделия. В качестве мастер-модели можно использовать готовый пластиковый корпус или напечатанный на 3D-принтере.

После получения мастер-модели можно приступать к изготовлению обратной силиконовой формы. При помощи клейкой ленты отмечаются линии разъема формы и закрываются отверстия. Внутри размещается литниковая система для подачи силикона и монтируется опалубка.

Эта технология производства пластмассового изделия состоит в заливке высококачественного дегазированного силикона в опалубку, внутри которой находится прототип. После этого происходит застывание силикона и форму можно использовать для серийного производства.

Процесс изготовления силиконовой формы составляет примерно сутки.

Разогретый пластик заливается в силиконовую форму, где вакуумная среда обеспечивает удаление пузырьков газа и воздуха, которые образовываются при смешивании пластика с растворителем. После застывания пластика форма готова к следующей отливке. Возможно существенно повыcить производительность за счет одновременно использования нескольких силиконовых форм.

Преимущества метода литья в силиконовые формы

- Силикон идеально повторяет форму мастер-модели, что позволяет добиться высокой точности.

- Метод отличается сравнительно невысокой стоимостью при небольших тиражах.

Недостатки использования силиконовых форм

- при помощи одной силиконовой формы можно получить до 20 готовых изделий в зависимости от ее стойкости;

- ограниченность по габаритам получаемых изделий: силиконовые формы используют для получения мелких и средних деталей (до 30-40 см);

- невысокая скорость производства (застывание пластика может составлять несколько часов, что позволяет получать всего 5-10 изделий из одной формы в день);

- ограниченность конструкции – минимальная толщина пластиковых изделий должна составлять 0,1 мм.

Технология производства пластмассовых изделий при помощи литья пластика под давлением

Этот метод подходит для многосерийного производства (от 1000 деталей) пластиковых корпусов. При литье пластика под давлением можно получать изделия сложной конфигурации из разных материалов (полимеров, металла и пр.). Технология состоит в литье разогретого материала под давлением в пресс-формы.

Пресс-форма – это устройство, точно повторяющее конструкцию будущего изделия. Высокое давление необходимо для того, чтобы пластик или металл заполнил все маленькие отверстия и углубления в пресс-форме. Неотъемлемым этапом изготовления пресс-формы является проектирование пресс-форм. Это гораздо сложнее, чем создание силиконовой формы.

Услугу проектирования пресс-формы для вашего изделия вы можете заказать в компании KLONA. Наши моделлеры имеют навыки в проектировании пресс-форм для корпусов сложной конфигурации. Подробнее об услуге читайте здесь.

Пресс-формы изготавливают из высококачественного металла на основе 3D-модели. Они отличаются высокой долговечностью, прочностью и точностью. Пресс-формы используются во всех видах промышленности для получения пластиковых, металлических и прочих литьевых изделий.

Преимущества производства методом литья под давлением

- Невысокая себестоимость изделий при больших тиражах.

- Нет ограничений в конфигурации пластиковых изделий.

- Идентичность всех изделий и низкий процент бракованных изделий.

- Долговечность пресс-форм (компания KLONAпредоставляет гарантию на пресс-формы на весь период сотрудничества).

- Одна пресс-форма может производить неограниченное количество изделий (любую изношенную деталь можно заменить новой).

К тому же, существуют многоместные пресс-формы, которые позволяют производить десятки изделий за раз (например, колпачков для ручек).

- Высокая производительность: формирование и остывание одного корпуса происходит меньше чем за одну минуту (в зависимости от конфигурации может составлять от 5 секунд). Подробнее о видах пресс-форм читайте здесь.

Недостатки технологии серийного производства при изготовлении пресс-форм

- процесс проектирования пресс-форм может занимать несколько недель, что существенно оттягивает запуск производства;

- производство и проектирование пресс-формы даже для маленького пластмассового корпуса потребует больших затрат на старте производства.

Резюме

В качестве резюме мы составили небольшой тест. Он поможет вам просто выбрать необходимую технологию производства пластмассовых изделий. За детальной информацией обращайтесь к нашим менеджерам.

Заказать производство пластикового изделия вы можете в компании KLONA. Мы предоставляем весь спектр услуг для создания корпусов, деталей и приборов: от промышленного дизайна и моделирования корпуса до налаживания производства при помощи пресс-формы.

Источник: https://klona.ua/blog/liteynoe-proizvodstvo/kak-vybrat-tehnologiyu-proizvodstva-plastikovyh-izdeliy-sravnenie-metodov

Методы изготовления изделий из пластмасс

Прессование, хотя и является старейшим методом переработки полимеров в изделия, все еще остается одним из основных. Технология процесса состоит в том, что материалу под давлением до 200 МПа придают заданную форму. Прессованием перерабатывают как термореактивные, так и термопластичные полимерные материалы.

Прессование — удобный способ, которым можно получать изделия хорошего качества с высокой точностью размеров. Однако н аппаратурном оформлении этот метод достаточно громоздок и малопроизводителен.

Прямое (компрессионное) прессование применяют главным образом для термореактивных пластмасс и резин, хотя в принципе оно применимо и для переработки термопластов. Но в последнем случае необходимость охлаждения формы перед извлечением из нее изделия удлиняет цикл, усложняет процесс и часто делает сто нерентабельным.

Дальнейшим логическим развитием прессования с предварительным нагревом полимерных материалов является метод литьевого прессования, при котором порция полимера расплавляется в камере перед формой, а затем расплав подается в форму, где осуществляют собственно прессование под давлением и отверждение.

Метод литья под давлением является развитием процесса литьевого прессования. По этой технологии полимер расплавляется в материальном цилиндре литьевой машины, а затем нпрыскивается непосредственно в охлажденную форму. Процесс литья под давлением осуществляется на поршневых и шнековых машинах (рис. 9.2).

Рис. 9.2. Принципиальная схема поршневой (а) и шнековой (б) машин для литья под давлением

Использование шнекового (червячного) пластикатора с возвратно-поступательным движением шнека вместо плунжера позволяет не только нагреть и пластицировать полимер перед впрыском, но и улучшить гомогенизацию расплава и повысить точность дозирования.

Факторы, влияющие на качество конечного продукта при литье под давлением, сложны и взаимозависимы.

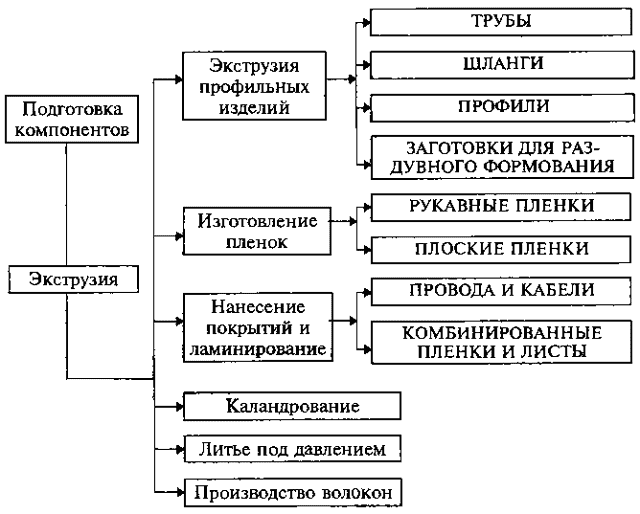

Экструзия — достаточно старый и хорошо известный технологический процесс.

Ее применяют в различных отраслях промышленности для переработки самых разных материалов — от изготовления макарон до производства керамических труб.

Любой, кто выдавливал зубную пасту из тюбика или пользовался мясорубкой, воспроизводил экструзионные процессы. Методом экструзии изготавливают различные погонажные изделия (трубы, пленки) и формованные выдувные изделия.

На рис. 9.3 показаны схемы технологических процессов изготовления изделий из полимеров, в основе которых лежит экструзия.

Рис. 9.3. Экструзия и технологические процессы на ее базе

Одно из основных достоинств одношнекового экструдера — относительная простота конструкции и, как следствие этого, низкая стоимость. В связи с этим одношнековые экструдеры широко используются в современной химической технологии.

Одношнековый экструдер обычно характеризуют основными параметрами шнека — диаметром и отношением длины к диаметру. Производительность экструдера зависит от его характеристик и от свойств перерабатываемого материала.

При конструировании формующего инструмента необходимо учитывать особенности течения расплавов полимеров.

Экструзионно-выдувной метод широко применяют для изготовления полых (объемных) изделий. С его помощью получают контейнеры различной емкости — от топливных баков до маленьких медицинских флаконов (рис. 9.4).

Рис. 9.4. Основные стадии получения пластмассовых бутылей экструзионно-выдувным методом

а — подача заготовки; б — выдувание; в — охлаждение изделия; г — удаление изделия из выдувной формы

Вначале экструдируют тонкостенную трубу (шланг), которая затем разрезается на отрезки определенной длины. Отрезок трубы, называемый заготовкой, помещают между двумя частями полой раздувной формы. Форму смыкают, после чего заготовку раздувают.

Каландрование является одним из методов переработки полимеров. В процессе каландрования получают листы и пленки из пластмасс.

Каландр состоит из трех или более нагретых валкой Проходя между ними, высоковязкая полимерная масса перерабатывается в пленку или лист. Масса материала подается в зазор между двумя первыми валками, оттуда она выходит уже в виде пленки.

Затем материал проходит вокруг остальных валков, каждый из которых выполняет определенную функцию.

В обычном четырехвалковом каландре имеются три формующих (рабочих) зазора; первый регулирует скорость подачи материала, второй действует как дозирующее устройство.

Толщину листа определяет зазор между последней парой валков (рис. 9.5). Эти валки могут быть глянцевыми, матовыми или рифлеными.

Каландрование часто сравнивают с экструзией, рассматривая последнюю пару валков как фильеру с вращающимися поверхностями.

Рис. 9.5. Схема технологической линии на базе Ь-образного каланд ра для производства листов из пластмасс

1 — основной каландр; 2 — гофрирующий каландр; 3 — регулятор толщины; 4 — система водяного охлаждения; 5 — компенсатор; 6 — намотчик

Листы и пленки высокого качества можно с одинаковым успехом получать как каландрованием, так и экструзией. В общем случае нелегко оценить преимущества и недостатки этих процессов, и обычно приходится решать в каждом конкретном случае, какой метод следует выбрать.

Можно, однако, констатировать, что пленки и листы из полиэтилена, полипропилена и полистирола чаще получают экструзией.

Что касается переработки ПВХ, а также резины, то для этих целей почти всегда используют каландрование, так как при каландровании опасность деструкции полимера меньше, чем при экструзии.

Экструдеры легче размещать и удобнее обслуживать, чем каландры. Однако каландры обеспечивают более высокие рабочие скорости, чем экструдеры, что свидетельствует о преимуществе технологических линий на базе каландров, несмотря на то, что для их размещения необходимы большие производственные площади.

Термоформование изделий из листовых и пленочных полимерных материалов объединяет три основных метода: вакуум-формование, пневмоформование и формование с помощью сопряженных металлических форм. Всех их объединяет то, что при этом изделия из листовых пластиков можно получать, прижимая размягченный полуфабрикат к оформляющей внутренней или внешней полости формы.

Наибольшее распространение в промышленности имеет вакуум-формование (рис. 9.6). В этом процессе обычно используют листы, которые закрепляют в раме, а затем нагревают.

По достижении необходимой температуры и состояния полимерного листа его нагрев прекращают и из полости между листом и формой откачивают воздух.

Атмосферное давление прижимает лист к форме, на которой он охлаждается и затвердевает, точно воспроизводя ее геометрию.

Рис. 9.6. Последовательность операций при вакуум-формовании заготовки с предварительной вытяжкой пуансоном

а — нагрев заготовки; 6 — предварительная вытяжка материала; в — формование вакуумом; г — удаление отформованного изделия

Одно из основных преимуществ процесса термоформования состоит в низкой стоимости форм. При изготовлении образцов или опытных партий изделий обычно используют формы из таких материалов, как дерево, бетон, пластмассы и металлонаполненные эпоксидные смолы. Формы, предназначенные для длительной эксплуатации, как правило, выполняют из стали или алюминиевых сплавов.

Технология термоформования относительно проста и дешеви, при этом используется простое оборудование, а исходными материалами служат пленки в рулонах или листы. Недостаток этой технологии состоит в большом количестве образующихся отходов, которое при формовании некоторых изделий достигают 40 %.

Источник: https://ztbo.ru/o-tbo/lit/pererabotka-promishlennix-otxodov/metodi-izgotovleniya-izdelij-iz-plastmass

Производство пластмассовых изделий

В начале семидесятых годов ХХ века всемирное производство пластмассовых изделий составляло не более 7% от общего производства полимерных изделий, то сейчас эта цифра превышает 25%.

Существует немалый спрос на данный вид изделий, поэтому и заработать можно не плохо в этой области. Рентабельность выпуска изделий из пластика может доходить и до 30%. Уровень выгодности зависит продукта, какой выпускается.

Также большую роль играет размер начальных капиталовложений.

Помещение, цех для производства изделий из пластмассы, пластика

Для того чтобы разместить производство изделий из пластика, необходимо помещение со стандартными коммуникациями. Каких-либо особых требований обычно не предъявляется. Исключение составляют те производства, где процесс вспенивания происходит с использованием пентана.

Важно не забыть, что помещения для производства необходимо подбирать вдали от “спальных” районов больших городов, лучше всего расположиться на окраине населенного пункта или в промышленной зоне. Для размещения линии площадей потребуется всего лишь 40 — 200 кв.м.

Но склад может понадобиться очень большой (так как складировать придется «воздух» — изделия весят не много, но места при этом занимают не мало).

В этом качестве можно применять практически любое помещение, которое обеспечивает защиту изделий от влаги, ветра, пыли, бомжей, воров и других неблагоприятных факторов.

Необходимо хранить гранулированные полимеры в сухом и, если это возможно, отапливаемом помещении: в таком случае их поверхность будет адсорбировать меньше влаги, а качество какого-либо изделия от этого ещё больше улучшится.

К инстанциям, у которых необходимо получить разрешение для организации производства изделий из пластика, относятся санэпидстанция, местные органы исполнительной власти, местные подразделения Госнадзорохрантруда, пожарная инспекция, тепловики, газовая служба и электрики.

Затраты материальных средств и времени на получение разрешений будут зависеть от сноровки владельца. В благоприятных случаях хватает 2-3 месяцев.

Оборудование для производства изделий из пластмассы, пластика

Технику для производства пластмассовых изделий можно найти разнообразную.

На некоторых предприятиях существует простаивающая техника, которую при надлежащей сноровке можно приобрести довольно дешево и с помощью специалистов модернизировать ее и привести в рабочее состояние.

Если же есть достаточно материальных средств, лучше приобрести новую технику. В нашей стране есть большое количество машиностроительных организаций, которые выпускают технику для изготовления машин для переработки пластика. Можно приобрести и импортное оборудование.

Основное оборудование:

- вакуум-формовочное оборудование,

- станок для нарезки резьбы на пластиковых трубах,

- термопластавтомат,

- литейные машины термопластов,

- оборудование производства пластиковой упаковки

Всё будет зависеть от того, какое изделие будет производится.

Сырье для пластмассовых изделий

С сырьем для производства изделий из пластика довольно сложно.

Каким бы ни было хорошим оборудование, его использование, не позволит получить продукцию одинакового качества из аналогичного пластика от разных производителей.

Чтобы перейти от одного сырья к другому, необходима серьезная переналадка техники и отработка технологии с применением нового пластика. Самый лучший вариант — постоянно покупать пластик у одного производителя.

Для обслуживания линии по производству изделий из пластика понадобится до 10 человек. Рабочих, наверное, придется учить “с нуля”. Также придется за немалые деньги нанимать технолога.

Технологический процесс производства пластмассовых изделий

Технология получения пластика заключается в организации композиции, введении газовой фазы в специальную полимерную среду (обычно благодаря вспениванию), придании этой вспененной массе нужной формы с ее фиксацией. Иногда эту композицию могут заливать в форму, а потом уже вспенивают. В процессе создания композиции совмещают ингредиенты резиновой смеси или пластической массы.

Для введения газовой фазы в полимерную среду можно использовать несколько способов: введение в композицию газа под давлением, механическое вспенивание, насыщение композиций легкокипящими жидкостями, превращающимися при нагревании в пар. Способ введения газовой фазы используются в зависимости, какой пластик будет подвергаться переработке и что хотят из него получить. Перерабатывая разнообразный пластик и используяя разнообразные приемы, можно получать газонаполненные пластмассы, которые будут обладать разными свойствами.

Для введения газовой фазы в полимерную среду можно использовать несколько способов: введение в композицию газа под давлением, механическое вспенивание, насыщение композиций легкокипящими жидкостями, превращающимися при нагревании в пар. Способ введения газовой фазы используются в зависимости, какой пластик будет подвергаться переработке и что хотят из него получить. Перерабатывая разнообразный пластик и используяя разнообразные приемы, можно получать газонаполненные пластмассы, которые будут обладать разными свойствами.

Пластмассовые изделия обладают более высокими показателями термической устойчивости и прочности по сравнению с продукцией из полиэтилена. Газонаполненные пластмассы разделяют на поропласты (с открытыми порами) и пенопласты (с замкнутыми порами). Пенопласты являются более распространенным изделием, чем поропласты.

Производство изделий из пластмассы — видео

| В этом видео показано изготовление и применение форм для литья изделий из пластмассы |

Источник: https://promplace.ru/articles/proizvodstvo-plastmassovih-izdelij-55

5. Основы производства изделий из пластмасс

Переработка

пластмасс

– это комплекс технологических процессов,

обеспечивающий получение полуфабрикатов

или изделий из пластмасс с использованием

специального оборудования. Технологический

регламент получения изделий из пластмасс

включает помимо основного процесса

формования изделия целый ряд других

мероприятий и операций.

Одними из

начальных этапов этого процесса являются

проектирование рациональной конструкции

изделия и формующих инструментов (формы,

насадки, головки и др.), а также выбор

метода переработки и его технологического

режима, разработка рецептуры композиций,

являющейся оптимальной для данного

метода переработки и качества получаемых

изделий.

Собственно процесс

переработки

включает в себя составление композиций

и подготовку их к формованию путем

гранулирования, таблетирования, сушки,

изготовления изделий определенной

формы и размера, а также последующий их

обработки с целью повышения свойств и

уровня качества путем термической

обработки, подработки для удаления

некоторых дефектов и т.д.

Полученную

смолу (полимер) охлаждают и после

затвердевания измельчают, превращая в

зернистый порошок или гранулы. При

изготовлении композиционных пластмасс

важным этапом производства является

подготовка необходимых компонентов:

дробление, измельчение, просеивание,

сушка и т.п.

Из готовой массы получают

пресс-порошок,

который поступает на дальнейшую

переработку в изделия.

Переработка

пластмасс

возникла в середине XIX в. одновременно

с появлением первых искусственных

материалов, прежде всего нитроцеллюлозы.

Вплоть до начала XX в. методы переработки

полимеров в изделия копировали известные

способы переработки традиционных

материалов (литье, прессование, штамповка),

и лишь к середине XX в.

появились новые

приемы переработки пластмасс, использующие

специфические особенности свойств

полимеров,— вакуумформование,

каландрование и др. Сейчас число

разнообразных методов и приемов

переработки пластмасс исчисляется

десятками.

Выбор метода переработки

для каждого конкретного пластмассового

изделияопределяется

большим числом факторов: конструктивные

особенности изделия; особенности свойств

и технологические возможности выбранного

полимера; условия эксплуатации изделийи вытекающие

из них требования к нему (чистота и

качество поверхности пластмассы,

точность размеров, наличие арматуры,

резьбы, знаков и др.); предполагаемая

тиражность; экономические факторы.

Литье под давлением

— метод

формования изделий из полимерных

материалов, заключающийся в нагревании

материала до вязкотекучего состояния

и передавливании его в закрытую литьевую

форму, где материал приобретает

конфигурацию внутренней полости формы

и затвердевает. Это наиболее практичный

и быстрый метод изготовления предметов

со сложным профилем.

Методом

литья под давлением в основном формуются

изделия из термопластичных материалов,

но иногда его используют и для получения

деталей из термореактивных материалов.

Анализ процесса литья под давлением

может быть проведен по следующим этапам:

перевод материала в высокопластичное

состояние – подача его в зону дозирования

– накопление расплава – течение расплава

в системе «сопло-форма» –

течение расплава в каналах формы и

формующей полости — формирование

структуры изделия.

Изделия, полученные

литьем под давлением, отличаются

зеркальным блеском и наличием (обычно

на нелицевой стороне) зачищенного

литника. Недостатки

литья под давлением

— высокая стоимость формующего

инструмента, сравнительно низкая

производительность при изготовлении

армированных изделий и изделий сложной

конфигурации.

Экструзия

– метод формования в экструдере изделий

или полуфабрикатов неограниченной

длины продавливанием расплава полимера

через формующую головку с каналами

необходимого профиля. Для этого используют

шнековые (червячные), бесшнековые

(дисковые) и комбинированные экструдеры.

В зависимости от формы отверстия

мундштука экструзией

можно получать непрерывные изделия —

пленки, фасонные профили самого

разнообразного типа, листы, трубы и

шланги, а также объемные изделия.

Экструзией

можно получать многослойные изделия,

вспененные изделия с поверхностью,

имитирующей различные декоративные

материалы и др. Электрические провода

и кабели обычно покрывают изоляцией

посредством экструзии.

Этот метод

переработки пластмасс применим главным

образом для термопластов, но в последние

годы освоено выдавливание и термореактивных

материалов. Недостатки

экструзии

— сложность управления процессом и

высокая стоимость оборудования.

Метод выдувания

— получение

изделий основано на действии атмосферного

или избыточного давления (1,5–5 атм.)

воздуха или другого газа на размягченные

листы или трубки термопласта. Отмеренное

количество материала формуют в виде

трубы посредством литьевого формования

или экструзии. Один конец трубы заплавляют

и помещают в разборную форму.

Подавая

воздух в горячую пластмассовую трубу,

ее раздувают так, что она заполняет

полость формы и превращается в готовое

изделие. Ha

изделиях, полученных выдуванием, обычно

заметны следы от мест соединения

разъемных частей формы. При

использовании метода выдувания заготовка

приобретает конфигурацию внутренней

полости пресс-формы.

Этот метод используют

для изготовления бутылок и других

емкостей или пленок.

Вакуум-формование

применяется

для получения полых и открытых

крупногабаритных

изделий с использованием листовых

термопластичных материалов.

Лист

термопласта толщиной до 6,5 мм и шириной

до 2 м осторожно нагревают до

размягчения, затем помещают между

половинками разъемной металлической

формы с отверстиями для подачи воздуха.

Под действием разряжения нагретая

заготовка вытягивается и принимает

очертание формы.

После этого заготовку

охлаждают и она затвердевает. Готовые

изделия получают на вакуум-формовочных

машинах несложной конструкции и небольших

габаритов. Вакуумное формование

применяется для изготовления деталей

кузовов автомобилей и автобусов,

облицовочных деталей машин.

Изделия

отличаются правильной формой, высокой

точностью и красивым внешним видом.

Дополнительным преимуществом является

использование недорогих штампов и

оборудования.

Формование из

листового материала (штампование)

применяется при переработке термопластичных

материалов и получении из них изделий

сложной формы с большой поверхностью

и малой толщиной стенок (формочки для

кисломолочных продуктов, футляры,

мыльницы).При

штамповании

листы размягченного термопласта

прижимают к матрице и опускают пуансон,

формующий изделие.

Метод заливки

применяют

для изготовления изделий из компаундов

или герметизации и изоляции компаундами

изделий электронной и радиопромышленности.

Компаунды

– это полимерные композиции на основе

полимерного связующего с добавками

пластификаторов, наполнителей,

отвердителей и др.

Жидкий материал

(пластизоль) заливают в полую форму, где

путем вращения его распределяют по

стенкам с последующим удалением избытка

пластизоли. На внутренней поверхности

формы остается слой материала, который

при нагревании превращается в эластомер.

После охлаждения готовое изделие

извлекают из формы.

Точность изготовления,

возможность получения деталей сложной

конфигурации и низкие производственные

затраты – главные

преимущества

этого процесса.

Прессование

— это метод для формования преимущественно

реактопластов. Сущность прямого

прессования

состоит в следующем. Пресс-порошок

засыпают в оформляющую полость матрицы

предварительно нагретой пресс-формы.

Пресс-форма закрывается, подается

давление, материал переходит в полужидкое

состояние и заполняет пространство

между матрицей и пуансоном. При выдержке

пресс-форм под давлением пресса и

температуре 160-185 °С происходит отверждение

пластмассы (переход в неплавкое и

нерастворимое состояние).

После этого

пресс-форму открывают и извлекают

отформованное изделие, еще горячее, но

уже не способное размягчаться. Поверхность

прессованных изделий, как правило, без

зеркального блеска и с заусеницами

(облоем). Прессованием

можно получать изделия сложной формы,

разнообразных размеров и толщины.

Плитовым методом получают слоистые

пластики: текстолит, асботекстолит,

гетинакс и др.Недостатки

прессования — низкая

производительность и трудность достижения

высокого уровня автоматизации.

Ламинирование

– получение

слоистых пластиков из бумаги или ткани,

пропитанной термореактивной смолой.

Формуют простые предметы – листы,

стержни или трубы. Под воздействием

температуры и давления слои спекаются.

Толщина слоистого материала определяется

числом листов, помещаемым между пластинами

пресса.

Декоративные

ламинаты,

имитирующие различные породы дерева,

мрамор и цветные плиты широко применяются

для изготовления столешниц и облицовки

стен.

В производстве слоистых материалов

для промышленного использования в

качестве пропитки используются

формальдегидные смолы, а в производстве

светлоокрашенных декоративных материалов

меламиновые, полиэфирные и эпоксидные

смолы.

Каландрование

применяют

для получения пластин, листов и пленочных

материалов. Для этого полимер с

соответствующими добавками пропускают

через каландр, состоящий из нескольких

пар валиков, лежащих один над другим.

Намотка применяется

для изготовления изделий типа тел

вращения. Исходными материалами для

намотки являются нити (преимущественно

стеклянные) и жидкотекучие полимерные

материалы. Способом намотки изготовляют

цилиндрические оболочки, колпаки-обтекатели,

трубчатые и другие изделия.

Изделия из пластмасс

получают также сваркой,

склеиванием и обработкой резанием.

Сваркой

обрабатывают пластмассы для получения

неразъемных соединений с применением

присадочного материала (прутки, пасты

и др.) и без него.

Выбор способа сварки

определяется технологическими свойствами

свариваемого материала. Склеиванием

получают

неразъемные соединения пластмасс между

собой, с металлами, резиной и т.д.

Обработка

пластмасс резанием применяется как

самостоятельный метод изготовления

деталей и изделий, так и отделочно-доводочный

способ после предварительного формования

изделий.

Механическую

обработку изделий

из пластмасс применяют с целью:

изготовления точных деталей; изготовления

деталей из листовых пластиков; удаления

литников, облоя, пленки в отверстиях и

т.п.

, отделки; более экономичного

изготовления деталей сложной конфигурации;

изготовления деталей в условиях

единичного и мелкосерийного производства.

К

методам

механической обработкипластмасс

можно отнести: расточку, шлифование,

фрезеровку, резку, полирование, нарезание

резьбы и др.

Источник: https://studfile.net/preview/4618440/page:55/