- Расчет массы наплавленного металла

- Техническое нормирование наплавочных работ

- Выбор методов и средств технического контроля качества изготовленной детали

- Расчет наплавленного металла при сварке

- Основы расчета

- Формула для вычисления веса расплавленной присадки

- Расчет веса наплавленной присадки при длине шва 1м

- Методические рекомендации по выполнению практической работы № 3 по мдк 01.01 технология сварочных работ на тему "расчет производительности наплавления, производительности расплавления электрода (сварочной проволоки)"

- При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

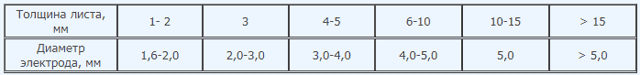

- Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

- При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%.

Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%.

При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см3).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см2; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

- где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

- Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

Расчет массы наплавленного металла

Расчет массы наплавленного металла ведут на один погонный метр длины сварного шва (1 п. м.) или на всю конструкцию, учитывая общую длину сварных швов.

Масса наплавленного металла в сварных соединениях рассчитывается по формуле (11):

![]()

– площадь поперечного сечения шва в ;

— плотность металла, для стали ;

Расчет массы наплавленного металла является частью нормирования сборочно-сварочных работ. При расчете по укрупненным показателям масса наплавленного металла выбирается из данных таблицы 2.13.12 (см. ПРИЛОЖЕНИЕ данных методических указаний).

- Расчет площади наплавки.

- Расчет площади наплавки проводят для ручной, механизированной и автоматической сварки по следующей методике.

- Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва выполненного по зазору.

- Для стыковых односторонних швов площадь определяется по формуле (12):

- ( ), (12)

- где — площадь поперечного сечения стыкового шва (площадь наплавки), ;

- S – толщина деталей, мм;

- b – зазор между деталями, мм;

- e – ширина сварного шва, мм;

- g – высота усиления, мм.

- Геометрические параметры сварного соединения, к которым относят толщину металла, зазор между заготовками, ширина валика, высота шва, тип и угол разделки кромок, величина притупления, выбираются для соответствующего типа соединения по ГОСТу на сварку.

- Для стыковых швов с разделкой двух кромок и подваркой корня шва, площадь наплавки определяется по формуле (13):

- ( ), (13)

- Где с – высота притупления, мм;

- — угол разделки кромок, градусы;

- — ширина подварочного слоя, мм;

- — высота подварочного шва, мм.

- При сварке многопроходных швов необходимо определить число проходов по формуле (14):

- (шт.), (14)

- где П – количество проходов, шт.;

- — площадь поперечного сечения всего шва (всей наплавки), ;

- — площадь поперечного сечения первого прохода, ;

- — площадь поперечного сечения последующих проходов, .

- При ручной дуговой сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать что сечение первого прохода не должно превышать 30 – 35 , и может быть определено по формуле (15):

- ( ), (15)

- где — диаметр электрода, мм.

- Площадь наплавки последующих проходов определяется по формуле (16):

- ( ). (16)

- При сварке многопроходных швов сварку проходов стремятся выполнить на одних и тех же режимах, за исключением первого прохода.

- В угловых, тавровых и нахлесточных соединениях находятся угловые швы.

- Для угловых швов площадь наплавки определяют по формуле (17):

- ( ), (17)

- где — катет (высота) углового шва, мм.

- Катет углового шва принимается по ГОСТ на соответствующий способ сварки по минимальной толщине свариваемого металла, или по формуле (18):

- (мм), (18)

- где S – минимальная толщина свариваемых деталей, мм.

- Расчетную величину катета углового шва необходимо округлить до целого числа.

- Для определения наплавки в выпуклых угловых швах применяют формулу (19):

- ( ), (19)

- где g – усиление шва по ГОСТ на сварные соединения, мм.

Техническое нормирование наплавочных работ

Нормирование технологического процесса В курсовом проекте устанавливаются нормы времени выполнения операций. Технически обоснованные нормы времени на операцию рассчитывают, исходя из оптимальных режимов обработки и полного использования технологических возможностей станков и приспособлений.

Основное время рассчитывается исходя из режимов обработки. Вспомогательное время представляет собой сумму нормативных значений вспомогательного времени установов и переходов и принимается согласно таблиц. Для механической обработки нормирование выполняется согласно таблицы 7. Ниже приведены зависимости для определения основного времени для отдельных ремонтных операций. Ручная электродуговая наплавка. Основное время to = = ,

|

Примечания:

1.

Обозначения: l — расчетная длина рабочего хода инструмента, мм; lпр — расчетная длина рабочего хода для продольного суппорта, мм; lпоп — расчетная длина рабочего хода для поперечного суппорта, мм; lg — длина протягиваемой поверхности, мм; lо — длина нарезаемой резьбы, мм; lвр — глубина врезания режущего инструмента, мм; lп — перебег режущего инструмента, мм; lз — длина нарезаемого зуба, мм; Lпр — длина рабочей части протяжки, мм; Lст — длина хода стола станка, мм; P — шаг нарезаемой резьбы, мм; i — число рабочих ходов; n — частота вращения шпинделя, мин-1; nф — частота вращения фрезы, мин-1; nв — частота вращения при вспомогательном ходе, мин-1; nдв. х — частота двойных ходов в 1 мин; nз — частота вращения заготовки за время нарезания резьбы, мин-1; S2х — подача на один двойной ход стола, мм/дв. ход; So — подача на оборот, мм/об; vs — скорость движения подачи, мм/мин; Sz — подача на зуб фрезы, мм/зуб; Sпр — продольная подача, мм/об; Sпоп — поперечная подача круга за один рабочий ход, мм/раб. ход; Sв — вертикальная подача, мм/об; Sp — радиальная подача на двойной ход, мм/дв. ход;; vsоб — скорость движения подачи в обратном направлении, мм/мин; b1 — врезание резца, мм; b2 — перебег резца, мм; B — ширина цилиндрического зубчатого венца, мм; z — число зубьев фрезы; zф — число заходов фрезы; zp — расчетное число зубьев колес; zi — припуск на сторону обрабатываемой поверхности, мм; h — глубина шпоночной канавки нарезаемой впадины, мм; hз — высота зуба, мм; Dф — диаметр фрезы, мм; d — наружный диаметр нарезаемой заготовки, мм; vp — скорость резания (рабочего хода), м/мин; vв. х — скорость вспомогательного хода, м/мин; vз — скорость врезания заготовки, м/мин; q — число заходов резьбы; — время на переключение и деление; — угол падения винтовой линии, о; = 1,3…1,5 — коэффициент, учитывающий время деления, т.е. поворота колеса на один зуб; m — модуль; mg — число одновременно нарезаемых колес; K — поправочный коэффициент на выхаживание (понимается съем металла в конце цикла при выключенной подаче на глубину).

2. Длина продольного хода стола при шлифовании на проход Lст = lд (0,2…0,4) Bк и при шлифовании в упор Lст = lд — (0,4…0,6) Bк, где Вк — высота круга, мм; lд — длина шлифуемой поверхности заготовки, мм.

3. Коэффициент К имеет следующие значения: К = 1,1 при отклонении размеров 0,1…0,15 мм и К =1,7 при отклонении размеров 0,02…0,03 мм; К = 1,1…1,2 при шевинговании.

Техническое нормирование наплавочных работ

Автоматическая наплавка производится на переоборудованных токарных станках, где осуществляется главное вращательное движение и движение подачи вдоль оси наплавляемого изделия. Поэтому элементы технической нормы имеют особенности нормирования сварки и токарной обработки.

Для определения машинного времени t0 необходимо знать скорость наплавки Vн, частоту вращения детали n, подачу S на один оборот (на шаг наплавки) и толщину наплавки t. А для определения скорости наплавки необходимо знать скорость подачи проволоки Vпр и коэффициент наплавки бн.

- Исходные данные:

- Наплавка шейки:

- Da = 92 А/мм d= 1,6 мм; бн = 11 г/А·ч; г = 1,23 г/см; S = 4 мм/об (при Д = 40-80 мм S = 4 мм/об; К = 0,986 а = 0,985; t = 1 мм; i = 2; l = 33 мм; Z = 250 мин.

- Сила сварочного тока: (7)

- Где Da — плотность тока, А/мм;

- d — диаметр проволоки, мм.

Для обеспечения требуемых свойств наплавленного металла под флюсом применяется в основном флюс АНЦ — 1. Для валов диаметром 40-90 мм (D = 45 мм) применяется проволока диаметром 1,6 мм. Для среднеуглеродистых и легированных сталей (материал сталь 45Х) применяют проволоку CВ-08, CВ-08А, CВ-08ГА — 50 ХГСА.

Масса расплавленного металла:

(8)

Где ан — коэффициент наплавки,

Объем расплавленного металла:

(9)

Где — плотность расплавленного металла, г/см.

При установившемся процессе объем расплавленного металла

(10)

Где vпр — скорость подачи электродной проволоки, м/мин;

(11)

Объем расплавленного металла Qр. м переносится на наплавляемую поверхность. Объем наплавленного металла в минуту:

- (12)

- Где

- t — толщина наплавленного слоя, мм;

- S — на один оборот детали (на шаг наплавки), мм/об;

- vн — скорость наплавки, м/мин.

Но так как Qр. м = Qн. м, то

Однако необходимо учесть, что не весь расплавленный металл переносится на наплавленную поверхность и объем наплавленного металла будет положен равномерно, то с учетом этого последнее равенство примет вид:

- Где К — коэффициент перехода металла на наплавленную поверхность;

- a — коэффициент неполноты наплавляемого слоя.

- Скорость наплавки:

Частота вращения:

(13)

Где D — диаметр наплавляемой детали, мм.

Расчет норм времени:

Для расчета норм времени используется следующая формула:

- (14)

- Где Tшк — штучно — калькуляционное время, мин;

- t0 — основное (машинное) время, мин:

- для наплавки тел вращения:

(15)

Где L — длина валика, м:

(16)

Где l — длина наплавки, м:

i — количество слоев наплавки.

- tв — вспомогательное время, мин:

- (17)

- Где tви — вспомогательное время, связанное с изделием, на установку и снятие детали tи =0,48·L =0,48·0,88= 0,42 мин.

- tвп — вспомогательное время, связанное с переходом, принимается для наплавки под флюсом 1,12 мин на 1 погонный метр шва (валика).

- тогда

- tорм — время обслуживания рабочего места принимается 13 % от оперативного:

- (18)

Выбор методов и средств технического контроля качества изготовленной детали

Выбор методов и средств технического контроля качества изготовленной детали для удобства представляем в виде таблицы 11.

Данный раздел позволяет правильно и точно сформулировать заявку на мерительный инструмент, и при необходимости вовремя заказа специальный мерительный инструмент или приобрести универсальный мерительный инструмент необходимый для контроля качества изделия, но не имеющийся в наличии на складе. Все выбранные мерительные инструменты сводим в таблицу мерительных инструментов.

Таблица 11 — Выбор методов и средств технологического контроля качества изготовления детали

| Контролируемый параметр | Квалитет точности | Шероховатость | Средство измерения | Цена деления, мм | Диапазон измерений | Примечания |

| Линейные размеры | 14-12 | 12,5-6,3 | ШЦ — 1 ГОСТ 166 — 89 | 0,05 | 0 — 250 | При необходимости применять метод пересчета |

| Диаметраль-ные размеры | 14-12 | 12,5-6.3 | ШЦ — 3 ГОСТ 166 — 89 | 0,05 | 0 — 125 | При необходимости применять метод пересчета |

| Диаметраль-ные размеры | 11-9 | 3,2-0,8 | МК 0-25 ГОСТ 6507-90 | 0,01 | 0-25 | При необходимости применять метод пересчета |

| Диаметраль-ные размеры | 8-6 | 3,2-0,8 | Скоба диметрами 45, 65, 50, 54. | 0,005 | — | При необходимости применять метод пересчета |

| Резьбы | ||||||

| М22х1,5 | 6g |

|

Поверхности 3,25 | |||

| Торцевое и радиальное биение | ||||||

| Допуски биения |

|

0,001 | — | Специальное приспособление | ||

| Шероховатости | ||||||

| Ra 0.8-6.3 | Образцы шероховатости ГОСТ 9378 — 75 | — | — | |||

| Радиусы | ||||||

| Радиусы | По шаблону | |||||

| Канавки | По шаблону |

Расчет наплавленного металла при сварке

На промышленных предприятиях при нормировании рабочего времени, расчетах оптимальных объемов запасов расходных материалов, себестоимости работ вычисляется количество наплавленного в процессе сварочных работ материала.

Величина этого показателя зависит от класса сварки, вида материала, его толщины, вида и толщины проволоки (электрода), требований к параметрам сварного соединения.

Масса наплавленного металла при сварке находится в тесной связи с нормами расхода электродов и проволоки.

Наплавленным металлом называется присадочный материал, который наплавляется на основной материал или вводится в ванну.

Этот термин применяется при использовании термических видов сварочного оборудования в промышленности.

Для автоматических и полуавтоматических аппаратов приобретается проволока различных видов, различающаяся по конструкции стержня и составу, наличию/отсутствию легирующих компонентов.

Существует 3 группы стальной проволоки:

- с большим объемом легирующих составляющих;

- с минимальным объемом легирующих составляющих;

- с углеродом, титаном, хромом, никелем, кремнием, марганцем.

Каждая группа, исходя из состава, делится на множество подгрупп.

Процесс алитирования стали

По конструкции стальная проволока может быть:

- сплошная;

- порошковая (в виде трубки);

- активированная (5-7% порошка в виде фитилей в сплошной конструкции).

Доступны алюминиевые и медные проволоки, порошковые присадки. Для каждого метода сварки предусмотрен свой вид присадки и нормы ее расхода, которые разработаны, базируясь на многолетний опыт.

Расчет массы наплавленного металла чаще всего применяется при определении времени, необходимого для осуществления какого-то объема работы: изготовления изделия, создания метра сварного соединения. Хотя удобнее всего выражать время в минутах, необходимых для создания метра шва, иногда используются минуты для наплавления килограмма присадки.

Количество наваренного на поверхность или введенного в ванну присадочного материала тесно связано с нормативами, разработанными для расхода проволоки.

Если знать, сколько присадки нужно, чтобы создать метр сварного соединения, и сколько таких соединений запланировано создать за определенный период времени, то легко определить вес запасов проволоки.

При вычислениях необходимо учесть характеристики присадки и объем отходов.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

- к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Формула для вычисления веса расплавленной присадки

- Формула для расчета веса наплавленного металла на метр сварного соединения:

- L(м 2 ) – площадь поперечного сечения;

- q(г/м 3 ) – удельный вес присадки (7700-7900 – сталь, 2640-2700 – алюминий, 8200-9100 медь и сплавы);

- T=1, если рассчитывает расход на метр.

- Эта формула верна, если сварка производится при расположении основного материала в горизонтальном положении. В других положениях формула дополняется коэффициентом:

- 1,05 – соединение расположено под наклоном, формула:

- 1,1 – соединение расположено вертикально, формула:

- 1,2 – соединение на потолке, формула:

Швы бывают двухсторонние, угловые, тавровые, V-образные, Х-образные (ГОСТ 5264 – 80), поэтому могут возникнуть проблемы при расчете площади поперечного сечения. Если шов соединяет две плоские детали без скоса кромок, то нужно ширину умножить на глубину (толщину свариваемого материала). Если имеется скос более 30 градусов, полученный результат умножается на 0,75. Для угловых и тавровых сочленений результат делится на 2.

Достоинства и недостатки соединения стальных труб на резьбе

Всю площадь можно разделить на несколько простых частей, площадь которых рассчитывается просто. Если соединение Х-образное, вычисляется площадь для каждой стороны, потом результаты суммируются. В интернете доступны таблицы для различных видов швов, позволяющие не заниматься трудными расчетами.

Вес присадки, необходимой для работы в определенный период времени, можно узнать, если к полученному результату прибавить 2-6% (естественные потери). Процентное соотношение зависит от множества факторов:

- состава свариваемого материала;

- диаметра проволоки;

- присутствия/отсутствия и вида газа;

- метода сварки;

Таблица наплавленного металла при сварке

- технических характеристик оборудования.

Как определить массу наплавленного металла при сварке, каждое домашнее хозяйство и предприятие решает самостоятельно.

Расчет веса наплавленной присадки при длине шва 1м

- Вес наплавляемого металла при сварке метра обычной стали полуавтоматом на горизонтальной поверхности:

- Если шов на стене:

- Если шов на потолке:

Но получить точный результат при помощи этой формулы или таблицы из интернета нельзя, особенно, если проект большой и важный. Необходимо привлечь специалиста, имеющего лицензированные программы соответствующих ведомств. Помочь могут и организации, занимающиеся проектированием. Похожие программы есть и в интернете, причем скачать их можно совершенно бесплатно.

Читать также: Как проверить целостность конденсатора

Программа простая в использовании. После ввода исходных данных в крайнем окошке появляется результат.

Методические рекомендации по выполнению практической работы № 3 по мдк 01.01 технология сварочных работ на тему "расчет производительности наплавления, производительности расплавления электрода (сварочной проволоки)"

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский техникум нефтяного и газового машиностроения

им. Героя Советского Союза Н. Сердюкова»

- МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

- ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

- ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ

- ПМ.01 Подготовка и осуществление технологических

- процессов изготовления сварных конструкций

- МДК 01.01 Технология сварочных работ

- (практическая работа № 3)

- для специальности среднего профессионального образования

22.02.06 Сварочное производство

Программа подготовки – базовая

Очная форма обучения

Преподаватель: Галанина Л.В.

г.Волгоград, 2018

СОДЕРЖАНИЕ

| № п/п | наименование | стр |

| ВВЕДЕНИЕ | 3 | |

| 1 | Методические рекомендации по подготовке к практическим работам | 4 |

| 2 | Раздел 1 Теоретические основы сварки плавлением | |

| Практическая работа № 3 Расчет производительности наплавления, производительности расплавления электрода (сварочной проволоки) |

ВВЕДЕНИЕ

Сварочное производство является одним из ведущих видов производства, определяющим уровень технического прогресса в машиностроении. Рост объемов сварочного производства привел к необходимости организации на судостроительных и машиностроительных предприятиях сварочных цехов и участков, оснащенных современным сварочным оборудованием и сборочно-сварочным приспособлениями.

Все существующие способы сварки могут быть разделены на две основные группы: сварка давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварка плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Наибольшее распространение получили различные способы электрической сварки плавлением. А ведущее место занимает дуговая сварка, источником теплоты при которой, служит электрическая дуга.

Сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесса высокопроизводительного и обеспечивающего хорошее качество сварных соединений.

При появлении полуавтоматической и автоматической сварке в среде СО2 возникла возможность дальнейшей механизации процесса сварки во всех пространственных положениях. Сварка в СО2 составляет 25% объема всех сварочных работ.

- Целью проведения практических работ является научить студентов:

- — организовать рабочее место сварщика;

- — выбирать рациональный способ сборки и сварки конструкции, оптимальную технологию соединения или обработки конкретной конструкции или материала;

- — использовать типовые методики выбора параметров сварочных технологических процессов;

- — применять методы устанавливать режимы сварки;

- — рассчитывать нормы расхода основных и сварочных материалов для изготовления сварного

- узла или конструкции;

- — читать рабочие чертежи сварных конструкций;

- Задача студентов состоит в добросовестном выполнении тем под руководством преподавателя и в осмысливании практической значимости изучаемых тем для будущей производственной деятельности.

Основной теоретический материал, необходимый для изучения при проведении практических работ помещен в пособии. Данный материал прорабатывается самостоятельно при подготовке к практической работе и закрепляется при ее проведении. Чтобы совершенствовать теоретические и практические знания в сборник включены контрольные вопросы.

1 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПОДГОТОВКЕ К

ПРАКТИЧЕСКИМ РАБОТАМ

В начале каждой работы сформулирована ее цель, даны основные теоретические сведения, изложено задание, указано, что должно содержаться в отчете. В конце даны контрольные вопросы. Рекомендуется отчеты по всем выполненным работам оформлять в одной тетради.

При оформлении работы студент фиксирует в тетради наименование темы, цель работы, содержание задания и результаты выполнения отдельных заданий темы по требуемой форме. По окончании занятия студент предоставляет преподавателю отчет на проверку, подпись и защищает выполненную работу.

Перед каждым практическим занятием студент должен подготовить соответствующий теоретический материал по лекционным записям, на практическом занятии пополнить его, ознакомиться с заданием, материалами для выполнения работы. Ориентируясь на порядок выполнения задания, приступить к выполнению практической работы.

Для совершенствования теоретических и практических знаний, каждая практическая работа содержит контрольные вопросы . Студент отвечает на контрольные вопросы при защите практической работы.

- 2 Теоретические основы сварки плавлением

- ПРАКТИЧЕСКАЯ РАБОТА № 3

- Расчет производительности наплавления, производительности расплавления электрода (сварочной проволоки)

- Цель работы:

- — научить использовать типовые методики выбора параметров сварочных технологических процессов

- Краткий теоретический материал

- 1. Количество электродного металла, расплавленного за определенное время, подсчитывают по формуле :

- Gр= αрIсвt, (2.1)

- где Gр — количество расплавленного металла электрода, г;

- αр — коэффициент расплавления, г/Ач;

- Iсв — величина сварочного тока, А;

- t — время горения дуги, ч.

- Из формулы видно, что чем больше ток и длительнее горит дуга, тем большее количество металла будет расплавлено.

- При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла.

- 2. Коэффициентом расплавления αр называется количество расплавленного электродного металла в граммах в течение одного часа, приходящееся на 1 А сварочного тока и рассчитываемого по формуле:

- αр= Gр/ Iсвt (2.2)

- Коэффициент расплавления зависит от материала электродного стержня (состава проволоки), состава покрытия, а также от рода и полярности тока.

- 3. Коэффициент наплавки αн

- При сварке, вследствие частичного окисления, испарения и разбрызгивания, часть жидкого электродного металла теряется и не переходит в наплавленный металл.

- αн= Gн/ Iсвt (2.3)

- где αн — коэффициент наплавки, г/А ч ,

- Iсв – сила тока, А

- Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

- 4. Коэффициент потерь ψ

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла при сварке. Эти потери выражаются коэффициентом потерь, представляющим отношение разности количеств расплавленного и наплавленного электродного металла к количеству расплавленного. Коэффициент потерь обозначают буквой ψ и выражают в процентах, определяя по формуле:

ψ=100% (αр — αн)/ αр (2.4)

Коэффициент потерь зависит не только от состава проволоки и покрытия электрода, но также от режима сварки и типа сварного соединения. Коэффициент потерь возрастает от при увеличении плотности тока и длины дуги. Величина коэффициента потерь составляет в %: при сварке электродами 5-10, в защитных газах — 3-6, под флюсом 1-3.

5. Производительность сварки определятся количеством наплавленного металла.

- Для подсчета количества наплавленного металла используют формулу

- Gн= αн ·Iсвt, (г/ч), (2.5)

- где αн — коэффициент наплавки, г/А ч ,

- Iсв – сила тока, А;

- t— время , ч

Чем больше сварочный ток, тем больше производительность. Однако при значительном увеличении сварочного тока электрод быстро нагревается, что резко понизит качество сварного шва, т.к металл шва зона сплавления основного металла будут перегреты. Перегрев металла резко увеличивает разбразгивание металла.

- 6. Подсчет массы израсходованных для сварки электродов и проволоки

- Масса израсходованных покрытых электродов или сварочной проволоки при сварке определяется по формуле:

- Gэл=К· Gн , (г) (2.6)

- где К –коэффициент, учитывающий массу покрытия электродов, массу

- огарков и массу электродного металла, идущего на разбрызгивание, окисление, испарение

- во время сварки

- Для АФ: К=1,05

- Для ЗГаргон плав.эл-д и ЗГаргон Wэл-д :К=1,05

- Для ЗГуглекис. :К=1,1

- Таблица 2 Исходные данные для расчета по вариантам:

| № | Марка покрытого элетрода (св.проволоки) | αн,г/А ч | ψ | Iсв,А | t,ч | К |

| 1 | ТМУ-21У | 9,5 | * | 130 | 0,5 | 1,5 |

| 2 | АНО-4 | 8,5 | * | 250 | 0,8 | 1,7 |

| 3 | ОЗЛ-25 | 14,0 | * | 170 | 1,5 | 1,4 |

| 4 | УОНИ 13/45 | 9,5 | * | 220 | 1 | 1,6 |

| 5 | ЦЛ-20 | 10,0 | * | 250 | 0,8 | 1,7 |

| 6 | ЦН-6Л | 14,0 | * | 300 | 0,5 | 1,4 |

| 7 | МР-3 | 7,5 | * | 230 | 1,1 | 1,7 |

| 8 | ОЗС-6 | 10,5 | * | 210 | 2 | 1,6 |

| 9 | УОНИ 13/55 | 9,5 | * | 150 | 0,7 | 1,7 |

| 10 | ИТС-4с | 10,0 | * | 270 | 1,3 | 1,8 |

| 11 | УОНИ 13/65 | 9,5 | * | 350 | 0,5 | 1,6 |

| 12 | ЦЛ-14 | 10,5 | * | 260 | 1,1 | 1,7 |

| 13 | ОЗЛ-8 | 13,0 | * | 190 | 2,2 | 1,6 |

| 14 | ЭА-400/10У | 12,0 | * | 140 | 2,1 | 1,6 |

| 15 | ЦЛ-17 | 10,5 | * | 175 | 1,8 | 1,7 |

| 16 | Св-08 | 9,5 | 0,05 | 250 | 0,8 | 1,14 |

| 17 | Св-08Г2 | 10 | 0,05 | 300 | 1,2 | 1,14 |

| 18 | Св-08ГА | 10,5 | 0,05 | 350 | 0,5 | 1,14 |

| 19 | Св-08ГС | 11,1 | 0,1 | 300 | 1,4 | 1,14 |

| 20 | Св-08Г2С | 15,6 | 0,1 | 450 | 1,8 | 1,14 |

| 21 | Св-18ХГС | 12 | 0,05 | 500 | 2,1 | 1,14 |

| 22 | Св-08МХ | 12,5 | 0,05 | 550 | 0,65 | 1,14 |

| 23 | Св-08ХНМ | 13 | 0,05 | 600 | 1,3 | 1,14 |

| 24 | Св-08ХМФА | 17,8 | 0,1 | 500 | 0,4 | 1,14 |

| 25 | Св-10ХМФТ | 14 | 0,05 | 700 | 2,4 | 1,14 |

* -коэффициент потерь на разбрызгивание, испарение и окисление металла покрытых электродов. Точных данных нет.

- Принимать одинаковым для всех – 0,1.

- ЗАДАНИЯ ДЛЯ КОНТРОЛЯ ЗНАНИЙ

- Задание: В соответствии со своим вариантом произведите расчеты. Результаты оформите в виде

таблицы. Данные для расчета приведены в таблице 2.

Таблица 3 Результаты расчета

| Марка покрытого электрода (сварочной проволоки) | αр, г/А ч | Gн, г/ч | Gр, г/ч | Gэл или Gпр, г |

16