- Делаем самодельное клеймо своими руками | Главный механик

- Материалы

- Инструменты

- Шаг 2: Молоток

- Шаг 3: Напильник

- Шаг 4: Трафарет

- Шаг 5: Травление

- Шаг 6: Чистка

- Шаг 7: Отпиливаем

- Шаг 8: Рукоятка

- Шаг 9: испытываем

- Шаг 10: Клеймим клеймитель

- Шаг 11: Готовое самодельное клеймо различных видов (фото)

- Как сделать ударное клеймо своими руками

- Процесс изготовления ударного клейма

- Нанесение маркировки на металл: 10 проверенных способов

- Лазерная гравировка

- Технология лазерной гравировки

- Преимущества и недостатки лазерной гравировки на металле

- Механическая гравировка

- Фрезерная маркировка по металлу

- Ударно-точечная маркировка

- Электрохимические методы нанесения маркировки на металл

- Технология электрохимической маркировки металла

- Электрохимическая маркировка нержавейки с установкой SteelGuard Mark

- Электроискровой метод нанесения маркировки

- Каплеструйная маркировка металла

- Шелкография

- Металлофото

- Другие способы маркировки металлов

- Химическая гравировка на металле

- УФ-печать

- Изготовление ударного клейма

- Важные моменты изготовления клейм:

- Применяемые материалы

- Технология изготовления

- Изготовление ударного клейма

- Технология

- Материалы

- Особенности

Итак, задумал я свои изделия как то помечать, так сказать, авторское клеймо ставить. И вот, самым простым оказался способ вытравления хлорным железом.

Может кому интересно будет сделать нечто подобное для своей мастерской для своих поделок.

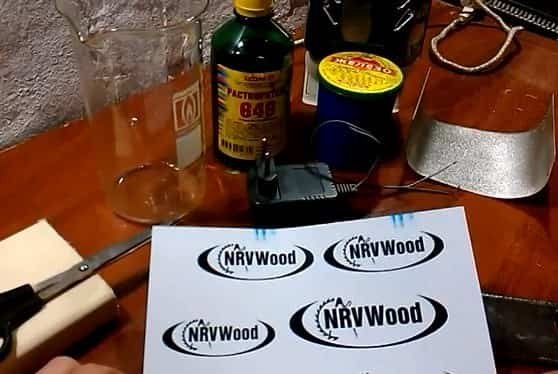

Итак, для начала я распечатал на лазерном принтере свой логотип в чёрно белом варианте на глянцевой фото бумаге. Это важно — именно лазерный принтер и только глянцевая бумага, с другой не получится.

Затем, нужно подготовить металлическую заготовку потолще — у меня это обрезок широкого уголка 4 мм толщиной. Отпилив по размеру, деталь нужно очень хорошо зашлифовать мелкой наждачкой с водой — чем лучше и ровнее будет поверхность, тем лучше прилипнет принт.

Далее, позаботьтесь о поверхности, на которой будете работать с горячим железом. Лучше взять обрезок доски или фанерки, так как нагревать его надо будет значительно и стол можно испортить.

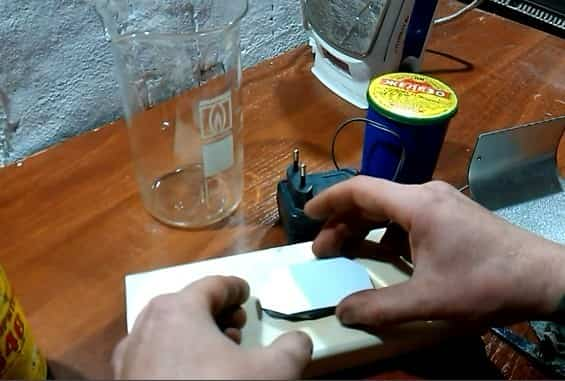

Заранее нагрейте железку, чтобы лучше приклеился рисунок, и затем положите ваш лого по центру детали и сильно прижмите утюгом.

Важна сила прижатия, а так же и время. Бумажка должна слегка пожелтеть — вы сразу поймёте что она приклеилась.

Далее нужно вымочить её в банке с водой около полу часа, чтобы верхний слой бумаги стал мягким и легко, без усилий счищался пальцем.

мелкие косяки или дорисовываем маркером или наоборот удаляем застрявшие бумажки гвоздиком

Заднюю часть и бока детали тоже необходимо закрасить, чтобы они не уменьшилась в размере.

Подготовьте, разведённое в воде, хлорное железо и ёмкость с железным контуром.

Опускаем нашу деталь по центру ёмкости, подключив к ней плюс от блока питания 12 вольт 1 ампер, а к контурной железке минус.

И ждём часа три ..потом можно посмотреть что получается. Мой же логотип стал вот таким через 9 часов.

Далее спиливаем всё лишнее, слегка зашкуриваем, чтобы сделать ровную плоскость рисунка, приделываем ручку и пробуем наносить клеймо. Я сделал ручку из старой свечи зажигания и ручки от швабры из алюминия.

Главное чтобы было удобно и не горячо. Можно ручку сделать из старой крестовой отвёртки или древней стамески…а при наличии сварки приварить сзади гайку и вообще всё что угодно прикрутить…

И самое интересное — пробуем, практикуемся. Я натренировался и теперь ставить клеймо очень даже хорошо получается.

Очень рекомендую подобный девайс всем, кто занимается авторскими работами из дерева.

ВНИМАНИЕ — Не забудьте о технике безопасности, обязательно работайте с хлорным железом в резиновых перчатках, защитных очках и в хорошо проветриваемом помещении . И не забывайте выключить утюг.

Кому интересно — смотрите подробное видео процесса создания.

Делаем самодельное клеймо своими руками | Главный механик

В этом проекте мы сделаем инструменты для клеймения дерева. Всегда приятно после окончания проекта зафиксировать принадлежность изделия и поставить на нем самодельное клеймо собственного бренда.

Материалы

- Гвозди. В данном случае гвозди были длиной 12.5 см. Головка имела диаметр в 1 см.

- Брусок, из которого сделана ручка.

- Виниловый лис с клейкой стороной

- Газ пропан

Инструменты

- Инструмент для травления – его придется также сделать самому.

- Раствор соли в воде.

- Молоток

- Напильник

- Острый нож

- Болгарка

Шаг 2: Молоток

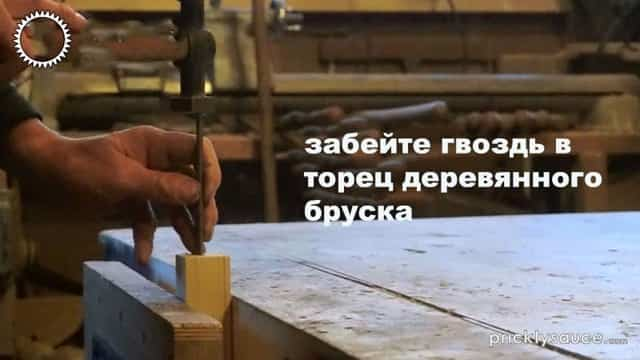

Вбиваем гвоздь в торец бруска. Это позволит легко удержать его в процессе работы.

Шаг 3: Напильник

Напильником зачищаем шляпку гвоздя, чтобы она была гладкой. Это облегчит травление.

Шаг 4: Трафарет

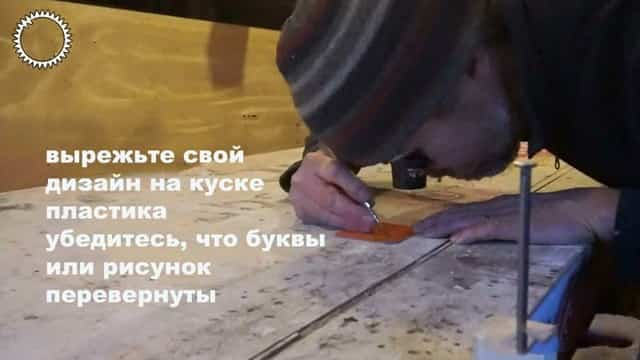

Вырезаем нужный дизайн из винилового листа. Его придется сделать абсолютно крошечным!

Помните, что дизайн придется рисовать наоборот, особенно если это будет текст – как и со всем, что связано с печатью. Он должен быть перевернут горизонтально, чтобы правильно проявляться на дереве.

Крепко приклеиваем заготовку к шляпке гвоздя.

Шаг 5: Травление

Вам придется сделать инструмент для травления. Такой инструмент достаточно просто сделать. А как источник электричества можно использовать хоть батарейку.

Прикрепляем к гвоздю инструмент для травления, подводим к нему электричество. Заливаем раствор соли в контейнер. Опускаем туда гвоздь. Слышим шипение – это процесс травления.

И да, будет идти вредный газ. Обязательно проводите это в хорошо проветриваемом месте и не вдыхайте пары.

Шаг 6: Чистка

Травление обычно занимает десять минут, прежде чем дизайн, вырезанный из винила, проявится на гвозде.

На конце гвоздя образуется слой оксида. Он рыхлый и легко соскребается ножом. А под ним будет готовый дизайн.

Шаг 7: Отпиливаем

- Отрезаем лишний металл у краев.

- Это позволит клейму быть максимально видимым – вы не будете рисковать тем, что лишний металл на краях вдавится в дерево и испортит клеймо.

- Но опиливать гвоздь следует осторожно, чтобы не задеть дизайн болгаркой.

Чем меньше диск у болгарки, тем лучше. Напильник справится с работой ничем не хуже болгарки.

Шаг 8: Рукоятка

Отпиливаем брусок до удобной длины, чтобы получилась хорошая ручка.

Дорабатываем ручку рубанком, стамеской или наждаком до нужной формы, которая будет удобно лежать в руке.

Шаг 9: испытываем

А теперь можно начать клеймение.

Разогреваем пропановой горелкой конец гвоздя.

Здесь, может, придется попрактиковаться, прежде чем вы обнаружите правильную температуру для клеймения. Но для тестирования можно использовать любой подручный кусок дерева.

Прижимаем на пару секунд к дереву.

Снимаем и получаем результат.

Шаг 10: Клеймим клеймитель

А почему бы не поставить клеймо на сам инструмент.

Это будет очень даже полезно, чтобы вы могли легко рассмотреть, как выглядит клеймо. Особенно, если у вас несколько таких инструментов.

Вынимаем гвоздь из ручки.

Как и раньше разогреваем гвоздь. На этот раз нужно быть осторожнее, потому что нет деревянной ручки – можно обжечься.

Ставим клеймо на ручку.

Осторожно возвращаем гвоздь на исходное место.

Шаг 11: Готовое самодельное клеймо различных видов (фото)

Инструмент мал, но очень полезен. Им можно поставить клеймо даже на самый маленький объект.

Как сделать ударное клеймо своими руками

Сделать ударное клеймо для кузнечных работ не сложно, главное — грамотно подойти к решению данного вопроса. В качестве заготовки нужно использовать пруток круглого или квадратного сечения, изготовленный из инструментальной стали (например, 9ХС, ХВГ и др.).

При помощи самодельных ударных клейм можно наносить разные узоры, буквы и орнаменты не только на поверхность металла, но и изделия из кожи. Обычно для переноса узора на ударное клеймо используют метод электрохимического травления или механическую гравировку на ЧПУ.

Процесс изготовления ударного клейма

Заготовку, которая будет использоваться для изготовления ударного клейма, зажимаем в тисках и обрабатываем напильником, придавая ей правильную квадратную форму. Затем делаем разметку силуэта букв на плотной бумаге, приклеиваем трафарет к рабочей поверхности клейма и «прорезаем» напильником.

1

Как склеить деревянные щиты без вайм и прессов

После ручной механической обработки ударное клеймо надо нагреть докрасна и отпустить в масле. Затем поверхность обрабатывается наждачной бумагой. Вот таким способом можно сделать самодельное ударное клеймо своими руками. Это не самый простой метод, но зато можно обойтись без «химии» и использования станков.

Blacksmithing — Steel Touchmark

Blacksmithing — Steel Touchmark

Нанесение маркировки на металл: 10 проверенных способов

- Статья обновлена и дополнена: 13 Апреля, 2021

- Если Вас интересуют услуги нанесения маркировки на металл, заполните нижеследующую форму либо обратитесь к нашей статье в разделе «Услуги»: Маркировка и гравировка на металле.

- Маркировка металлических изделий из нержавеющей стали пользуется широкой популярностью. С помощью маркировки можно:

- нанести наименование;

- указать параметры;

- надписать номер партии;

- разместить фирменный логотип;

- украсить изделия и многое другое.

Например, выполнение различных узоров на лезвиях ножей или каких-либо сувенирах. Такое изображение будет храниться на аксессуаре сколь угодно долго, потому что не подвержено никаким внешним факторам. Избавиться от него можно будет исключительно механическим путем шлифовки или обдирки.

Качественная маркировка на металле включает разные методы нанесения изображений, логотипов и различной буквенно-цифровой информации, благодаря которым достигается необходимый эффект. Рассмотрим основные способы маркировки металла подробнее.

Лазерная гравировка

Лазерная гравировка – самый распространенный способ маркировки металлических деталей. С появлением лазера возможности человека существенно расширились. С его помощью можно наносить как тонкие надписи с выжиганием лишь пленки, так и объемные, с проникновением на глубину в структуру металла.

Технология лазерной гравировки

Методика лазерной маркировки на металле хорошо изучена и широко применяется в промышленности.

Технология нанесения изображений и различной текстовой информации таким способом позволяет достигать самого высокого качества рисунка.

Это объясняется минимальной толщиной луча, которая может составлять всего пару микрон. Для нанесения изображений таким способом применяется специальный станок для лазерной гравировки по металлу.

Применяется данная технология для единичных изделий и для нанесения логотипов при серийном выпуске продукции. Меняя интенсивность и плотность луча, можно варьировать яркость и глубину гравировки.

С помощью такого метода можно наносить изображения на любые виды металлов: алюминий, латунь, титан, нержавеющая сталь.

Особенность лазера состоит в том, что при воздействии на конкретный участок материала он создает высокую температуру, которая сжигает обрабатываемый фрагмент.

Лазерный метод является весьма эффективным, поэтому именно он применяется для нанесения транспортных отметин, по которым затем можно отслеживать местонахождение изделия при осуществлении его доставки. Гравировка осуществляется маркировочным лазером.

Преимущества и недостатки лазерной гравировки на металле

Преимуществами лазерной технологии можно назвать следующие:

- Оборудование для лазерной гравировки металла обладает высокой точностью позиционирования и разрешением;

- Является универсальным методом, потому что с его помощью можно наносить изображения и текстовую информацию любого вида. При этом для нанесения очередного логотипа или штрихкода не требуется выполнять переналадку;

- Высокая скорость нанесения гравировки, потому что в процессе ее выполнения не создается никакой механической нагрузки на элементы станка;

- Можно наносить маркировку на изделиях любой формы, габаритов и структуры.

Лазерная технология маркировки деталей не имеет аналогов: с ее помощью получаются изображения и текстовые данные высокого разрешения и качества. К недостаткам лазерной маркировки на металле (особенно в сравнении с методом электрохимической маркировки) относится то, что:

- Оборудование для маркировки металла таким способом стоит дорого;

- При нанесении изображений разрушается поверхностный слой, что критично в случае изделий из нержавеющей стали.

Механическая гравировка

Одним и самых простых, но при этом трудозатратных и требовательных к электрической энергии, методов нанесения гравировки по металлу является фрезерование.

Фрезерная маркировка по металлу

С помощью такого метода получается красивое профильное изображение, надпись или логотип. За счет изменения глубины резания металла можно получить объемные изображения и логотипы.

Естественно, для такой процедуры требуется мощный станок с надежной механикой, которая будет выдерживать создаваемые в процессе нанесения маркировки нагрузки. Конечно, она во многом зависит от глубины проникновения в металл.

С помощью качественных станков для гравировки по металлу можно наносить рисунки и логотипы разного вида. Точность и деталировка зависит от вида инструмента для гравировки.

Часто используются фрезы с твердосплавными пластинами, с помощью которых можно наносить рисунки высокого качества.

Как правило, механическая гравировка по металлу применяется только на изделиях с толстыми стенками.

Ударно-точечная маркировка

Кроме фрезерной обработки, также применяются другие виды механической гравировки – иглоударная маркировка, ее также называют ударно-точечная. Технология заключается в нанесении рисунков или логотипов при помощи специального ударного маркиратора.

Он представляет собой станок, который имеет подвижную головку с установленным в ней инструментом точечного воздействия на поверхность металла. С каждым ударом на ней образуется вмятина определенного размера, а совокупность формирует большое и объемное изображение.

С одной стороны, получается вмятина, а с другой – выступ.

Ударно-точечный маркиратор применяется для нанесения гравировки на изделиях из мягких металлов. В частности, к таковым относятся латунные, бронзовые фитинги, арматура. Также можно заказать нанесение маркировки на металл для каких-то штучных изделий. Наряду со стационарными моделями используются портативные маркираторы.

С помощью мобильного маркиратора можно выполнять ручную маркировку на больших изделиях, которые невозможно установить на станок. Для предприятий со средне- и мелкосерийным выпуском продукции. Стоимость такого оборудования невысокая. Для мелких деталей с конвейера можно приобрести стационарную модель для клеймения металла.

Также ручным способом можно наносить маркировку при помощи виброкарандаша – это уменьшенная модель портативного аппарата для маркировки. Его можно использовать для нанесения маркировок на изделиях из тонких металлов. Может использоваться в качестве индивидуального инструмента для гравировки по металлу.

Электрохимические методы нанесения маркировки на металл

Кроме механической, также существует и электрохимическая маркировка – это технология нанесения изображений, логотипов, буквенно-цифровой информации при помощи электрического тока и кислоты.

Технология электрохимической маркировки металла

Электрохимический маркиратор представляет собой установку, содержащую блок питания. Он через электрод подает электрический ток на деталь, который, проходя через смоченные в электролите материал и специальный диэлектрический трафарет для маркировки, оставляет вытравленный след в пустом месте. Трафарет, при этом, должен плотно прилегать к поверхности маркируемой детали.

Электролит для электрохимической маркировки представляет собой солевой раствор, который ускоряет процесс передачи заряженных электронов между потенциалами.

Эффективным напряжением для протекания реакции травления является предел от 3 до 15 В. Особенность данного метода нанесения маркировки на металл заключается в том, что границы получаются в некоторой степени нечеткими.

Поэтому логотип и детали на нем должны быть достаточно крупными.

Метод электромаркировки является самым доступным и простым среди всех используемых технологий нанесения какого-либо изображения или отдельной информации на стальные изделия.

Электрохимическая маркировка нержавейки с установкой SteelGuard Mark

Для выполнения качественной маркировки изделий из нержавеющей стали компания «Металл Клинер» первой на территории России и СНГ представила собственную разработку – оборудование для маркировки металла SteelGuard Mark.

Это оборудование, с помощью которого электротехническим способом наносится простая и сложная маркировка с достаточно высоким качеством. Можно наносить два вида маркировки в зависимости от типа тока. Белая маркировка выполняется при постоянном токе, а черная, соответственно, при переменном.

Особенность применения оборудования для маркировки металла заключается в его экономичности. Для выполнения маркировки с помощью SteelGuard Mark требуется меньше мощности, чем при лазерном и трафаретном типе.

Оборудование SteelGuard Mark способна выполнять не только электрохимическую маркировку нержавеющей стали. С ее помощью также можно выполнять травление и полировку деталей.

Маркировка производится путем переноса изображения через трафарет. Для работы прилагаются графитовые электроды для работы на AC и DC токах.

Качество и деталировка получаемого изображения зависит от степени точности изготовления трафарета для гравировки.

Для выполнения электрохимического маркирования металла при помощи оборудования SteelGuard необходимо:

- Заказать оборудование для маркировки металла SteelGuard Mark (или способные также и наносить маркировку многофункциональные установки для очистки сварных швов SteelGuard 685 и SteelGuard 425);

- Создать макет при помощи программы CorelDraw и заказать изготовление трафарета на основе готового эскиза;

- Выполнить процедуру нанесения маркировки, которая длится несколько минут.

Трафарет для маркировки металла можно использовать более 200 раз.

Проиллюстрированный кейс нашей компании на производстве ООО «Люкссталь» можно увидеть в статье:»Нанесение логотипа и литража на самогонных аппаратах из нержавеющей стали».

Электроискровой метод нанесения маркировки

На многих видах изделий из стали часто встречается рукописная маркировка. Она выполняется так называемым электроискровым методом. Он заключается в воздействии высоким электрическим током на поверхность металла, в результате чего на ней остается характерный след.

В ходе процесса плавится тонкий верхний слой металла, оставляя после себя характерное темное пятно. Особенность этого метода заключается в том, что для нанесения маркировки на изделия не применяется никаких расходных материалов.

Используется только электрод, которым прикасаются к поверхности и водят в нужном направлении, создавая маркировку.

Также для нанесения подобной маркировки применяются станки. У них имеется рабочая головка, которая способна вибрировать во время выполнения процедуры маркировки. Происходит процесс следующим образом:

- деталь устанавливается на станок;

- место для нанесения знаков покрывается тонким слоем пленки;

- рабочая маркировочная головка подводится к детали;

- на нее подается напряжение, из-за чего она начинает вибрировать в пределах расстояния искрообразования.

Воздействие на деталь длится примерно 15 секунд. Чем дольше работает оборудование, тем глубже выполняется маркировка.

Каплеструйная маркировка металла

Существует также и каплеструйная маркировка металла – технология, с помощью которой можно наносить различные изображения и буквенные обозначения на сталь плоской или цилиндрической формы.

Особенность такого метода заключается в том, что можно наносить цветную маркировку с применением пигментов любого оттенка.

В продаже имеется оборудование с двумя головками, благодаря чему можно выполнять сложные визуализации.

Для выполнения процедуры используется специальный каплеструйный маркиратор. По сути, это то же самое, что и струйная печать на бумаге, только выполняется на металле. Техника применяется для тех видов продукции, которая реализуется в стальных флакончиках и небольших емкостях.

Маркировка выполняется на донышке или на горлышке изделия. Имеются портативные и стационарные каплеструйные принтеры для маркировки. Именно такое оборудование чаще применяется на производстве.

Промышленная гравировка отличается высокой производительностью и потоковостью, то есть может применяться на конвейере без остановки технологического процесса.

Как правило, в наносимой информации присутствует штрихкод и набор определенных цифровых данных. Эта информация применяется для контроля товаров и учета их на кассе при продаже.

Сродни каплеструйной маркировке простой струйный маркиратор. Для нанесения применяется расходный материал – чернила. Качество и четкость контуров отпечатанного изображения невысокая, но достаточная для определения устройствами для считывания штрихкодов.

Шелкография

Кроме вышеописанных, также применяется такой метод маркировки изделий из металла, как шелкография. Применяется она в основном на плоских деталях, различных корпусах устройств и при изготовлении шильдиков.

Выполнять печать можно поверх уже имеющейся краски, потому что суть заключается в наложении дополнительного слоя. Шелкография, как в случае с бумагой, может выполняться одноцветной или в несколько оттенков, при этом получается качественное многоцветное изображение.

Процесс выполняется в несколько проходов.

Для выполнения шелкографической печати используется два вида красок, которые выбираются в зависимости от исходного вида детали. Отличие состоит в том, что для неокрашенного металла требуется создать адгезионный слой. Для этого используется специальная краска с двумя компонентами.

Данный расходный материал обладает высокой устойчивостью к внешним факторам и выгоранию на солнце, поэтому широко применяется для маркирования продукции, которая используется на улице. Краска устойчива к механическим воздействиям, поэтому сохранится на поверхности изделия очень долго.

Металлофото

Металлофото – это техника, применяемая для нанесения изображения на алюминиевые шильдики в двухцветном или многоцветном режиме.

Ее суть заключается в проявлении на поверхности алюминия фоточувствительной соли. За счет этого изображение буквально внедряется в структуру металла.

Процесс выполнения маркировки таким способом осуществляется следующим образом:

- Сначала отпечатывается пленка с необходимым для переноса изображением;

- Пленка накладывается на пластину и прочно фиксируется на ней;

- Затем выполняется процедура экспонирования, которая продолжается в течение нескольких секунд;

- На следующем этапе применяется проявитель и закрепитель;

- Наконец на пластину наносятся требуемые цвета, после чего она помещается в емкость со специальным уплотняющим раствором.

По окончании процедуры получается монолитное изображение, которое внедряется в структуру металла. Такое изделие приобретает высокую стойкость цвета даже под механическими воздействиями.

Другие способы маркировки металлов

Среди остальных применяемых способов маркирования, с помощью которых можно нанести на металл изображения, текстовую информацию и любые другие данные.

Химическая гравировка на металле

Эффективный способ, с помощью которого можно наносить логотипы и буквенно-цифровые данные. Способ позволяет получать довольно четкие картинки с мелкими деталями, но он сильно уступает лазерной. Сравнивать ее с механической маркировкой не стоит, потому что это совершенно разные технологии.

УФ-печать

Универсальный способ, который применим на любых материалах. Выполняется методом нанесения изображения специальными УФ-красками, которые затем под действием ультрафиолета закрепляется и становится стойким к любым факторам.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Изготовление ударного клейма

Ударное клеймо — это стальное изделие, обычно в форме цилиндра или бруска, на торце (рабочей части) которого нанесён рисунок или изображение, содержащее графические символы (цифры, буквы, логотип и др.). Рабочая часть клейма является зеркальным отображением получаемого оттиска. Ударный инструмент используют для маркировки нерабочих частей:

- газовых баллонов;

- деталей машин и механизмов;

- ювелирных изделий;

- измерительных приборов;

- сварных изделий;

- и пр.

Форма самого клейма и его оттиска зависит от области применения. Стандартные буквенные и цифровые клейма имеют оттиск в виде одной цифры, буквы латинского или кириллического алфавита, либо специального символа. Используемые на производстве клейма ОТК, сварщика, дефектоскописта и т. д.

имеют на оттиске обозначение подразделения и индивидуальный номер работника. Оттиск ударных клейм для метрологических служб содержит шифр организации, индивидуальный знак работника и период поверки или калибровки.

Клеймо лесничего представляет собой молоток, на ударных поверхностях которого присутствует соответствующий буквенно-цифровой код.

Важные моменты изготовления клейм:

- При разработке оттиска ударного клейма необходимо учитывать, что получаемый оттиск всегда будет менее чётким, чем форма рабочей части самого клейма. Следует по возможности избегать мелких элементов и сложных геометрических форм.

- Поскольку в большинстве случаев ударные клейма используются для клеймения изделий из материалов твердостью до 43 HRCэ, то твердость рабочей части клейма должна быть 54..62 HRCэ. При этом твердость ручки, по которой наносится удар, должна быть 34..46 HRCэ, иначе клеймо может разрушиться в процессе работы.

- Профиль линии на рабочей части клейма должен иметь форму трапеции. Это необходимо для того, чтобы уменьшить площадь контакта клейма с материалом, и, соответственно, усилие, необходимое для получения четкого оттиска. Расширение же в нижней части трапеции обеспечивает стойкость клейма и уменьшает вероятность образования сколов на рабочей поверхности.

- Рабочая часть клейма не должна иметь острых ребер и заусенцев. Параметр шероховатости Ra не должен превышать 3,2 мкм.

- В зависимости от условий работы может потребоваться нанесение на клеймо специальных защитно-декоративных покрытий (хим. окс, твёрдый хром и др.).

Таким образом, изготовление ударного клейма является достаточно сложным технологическим процессом, доверять который рекомендуется только специалистам.

Применяемые материалы

ГОСТ 22401-83 регламентирует изготовление ударных клейм из сталей марок 8ХФ, У7А и У8А. В настоящее время, помимо вышеуказанных, используется значительное количество различных инструментальных углеродистых и легированных сталей: У8А, ХВГ, Х12М, 9ХС, 18ХГТ и др. Выбор материала производится в зависимости от требуемой стойкости и условий работы клейма.

В ряде случаев целесообразно использовать ударные клейма со вставками из твердого сплава марок ВК8, ВК15 и др., которые крепятся к державке методом пайки.

Технология изготовления

Технологический процесс изготовления клейма зависит от его формы и параметров. В большинстве случаев применяются следующие операции: точение, фрезерование, шлифование, термическая обработка, гальваника, а также операции получения формообразующей части клейма. Обычно данная операция является наиболее сложной в технологическом плане.

Наиболее распространенными технологиями получения рабочей части ударного клейма являются следующие.

- Ручная. Сейчас этот способ почти не используется. Вручную сделать клеймо можно с помощью специальных инструментов: штихеля, шпицштихеля и т. п. Сначала на металле делают разметку, а потом по ней вырезают изображение.

- Механический способ. Заготовка обрабатывается на гравировальных станках с ЧПУ.

- Обработка лазером. Таким методом делают микроклейма. Готовый оттиск имеет высокую точность, которую невозможно обеспечить при механической обработке металла. Позволяет производить обработку после термообработки. Однако, стоит учитывать, что при лазерной обработке происходит нагрев обрабатываемой поверхности, что влечет за собой термический отпуск и некоторое снижение твердости.

- Электроэрозионная и электрохимическая обработка. Это одни из самых распространённых методов изготовления ударных клейм. Как и в предыдущем методе, формообразование происходит после термообработки. Но, в связи с отсутствием существенного нагрева материала клейма, в данном случае не происходит ухудшения свойств обрабатываемой поверхности. Позволяют получать качественную поверхность без окалины, образующейся при термообработке. Имеется возможность групповой обработки. Однако данные технологии требуют высокой квалификации работников, задействованных в технологическом процессе.

Каждый из существующих методов получения рабочей поверхности ударного клейма имеет свои преимущества и недостатки. Выбор технологии изготовления обычно ложится на производителя клейм, и, в конечном счете, зависит от его материально-технической базы.

Изготовление ударного клейма

Клеймо — это небольшой металлический брусок или предмет другой формы, на торце которого нанесён рисунок или изображение, содержащее графические символы. Ударный инструмент используют для маркировки нерабочих частей:

- газовых баллонов;

- деталей машин и механизмов;

- ювелирных изделий;

- измерительных приборов;

- сварных изделий;

- и пр.

Изготовление ударного клейма — это ответственное дело, которое нужно доверять только специально аккредитованным предприятиям.

Технология

Основными технологиями изготовления ударного поверочного знака являются следующие.

- Ручная. Сейчас этот способ почти не используется. Вручную сделать заготовку можно с помощью специальных инструментов: штихеля, шпицштихеля и т. п. Сначала на металле делают разметку, а потом по ней вырезают изображение.

- Электроэрозионная обработка. Это один из самых распространённых методов изготовления ударных клейм. Чаще всего продукт, сделанный при помощи данного способа, используют для клеймения деталей из цветных металлов. Эрозионная обработка позволяет получать рисунок со скруглёнными гранями. Во время клеймения оттиск получается больше по размеру, чем оригинал. Этот эффект нежелателен при работе со сталями.

- Обработка лазером. Таким медодом делают микроклейма. Готовый оттиск имеет высокую точность, которую невозможно обеспечить при механической обработке металла. Знак, сделанный лазером, стоит дорого.

- Механический способ. Одна из самых эффективных и недорогих технологий изготовления товаров данного назначения. Заготовка обрабатывается на станках с ЧПУ, что даёт возможность воспроизвести любое изображение на различную глубину.

Материалы

Ударный инструмент делают из стали марок У8А или У10А. Это специальный углеродистый инструментальный сплав. После гравировки заготовка подвергается закалке. Обработанный материал должен иметь твёрдость не менее 50 единиц по шкале Роквеллера.Для поверочных знаков, которыми клеймят изделия из горячего металла, выбирают сталь марки Х12.

Это продиктовано тем, что стали У8А и У10А во время работы с горячими деталями нагреваются, и клеймо быстро выходит из строя. Более стойкий в этом отношении легированный метал марки Х12МФ. Он сохраняет свои прочностные качества при температуре до 800 градусов.

Поэтому финансово оправдано использовать для клеймения холодных элементов инструмент, изготовленный из углеродистой стали, а горячих — из легированной.

Особенности

Клейма используются в различных сферах производства. В зависимости от специфики применения они имеют свои особенности. Например, знак отдела технического контроля представляет собой брусок из стали У8А или 12МФ. Закаливают его до твёрдости в 55 единиц.

Знак сварщика содержит специальный шифр, состоящий из цифр и букв. Высота символов на торце изделия должна составлять 3-6 мм.Используют в своей работе клейма и лесничие. В данном случае они представляют собой круглый молоток, на котором с обоих нанесены символы.